Изобретение относится к области разработки экономически рентабельной технологии конверсии обедненного тетрафторида урана с получением окислов урана для длительного хранения или использования в быстрых реакторах, а также с попутным получением ценных фторсодержащих веществ. В частности, предлагается получение чистых оксидов урана и тетрафторида кремния путем взаимодействия UF4 и SiO2.

Известен процесс получения SiF4 взаимодействием SiO2 с безводным фтороводородом

SiO2+4HF→SiF4+2H2O

[См. US Patent 4382071. МПК C01B 33/107]

Реакция осуществляется в среде концентрированной H2SO4 для связывания образующейся воды. Процесс характеризуется большим избытком безводного фторида водорода, высокой коррозией оборудования, низким качеством получаемого SiF4, который может быть загрязнен серой и продуктами коррозии и примесями, находящимися в серной кислоте и фтороводороде.

Известен также метод получения оксидов урана и нерадиоактивных фторсодержащих соединений из UF4 и твердых оксидов следующих элементов - P, Ge, As, Tl, Sb, Ti, Zr, W и Nb при их смешении в стехиометрических количествах и температуре 400÷1000°C [См. US Patent 5918106. МПК C01B 9/00, C01G 43/01].

Наиболее близким аналогом предлагаемого нами способа является «Метод получения тетрафторида кремния из тетрафторида урана» - прототип [US Patent 5,888,468. МПК C01B 33/08; C01G 43/01].

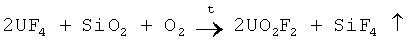

Получение окислов урана и тетрафторида кремния из тетрафторида обедненного урана предполагается путем взаимодействия: UF4+SiO2→UO2+SiF4↑ при стехиометрическом соотношении компонентов и температуре 400÷750°C. UO2 может быть переведена в закись-окись урана путем окисления воздухом в этих условиях.

В примерах 1, 2 представлены попытки осуществления реакции в стехиометрическом соотношении в точном соответствии с прототипом

UF4+SiO2→UO2+SiF4↑

Пример 1. Были отобраны навески 1,526 г SiO2 и 7,990 г UF4, что соответствует мольному соотношению 1:1. Смешение твердых исходных реагентов происходило простым механическим перемешиванием в течение 10 мин. Смесь помещалась в лодочке в трубчатую никелевую печь при температуре ~650°C и выдерживалась 2 часа в атмосфере воздуха.

Степень превращения SiO2 в SiF4 составила ~61%. Остальное количество кремния - 39% осталось в твердом урансодержащем остатке.

Пример 2. Были взяты навески 0,975 г SiO2 и 8,775 г UF4 (мольное соотношение UF4:SiO2=1,761). Смешаны и обработаны в тех же условиях, что и в примере 1.

Степень превращения SiO2 в SiF4 в этих условиях была количественной. Однако урансодержащий продукт представлял собой в основном уранилфторид, т.к. в условиях избытка UF4 сверх стехиометрии процесс протекает по следующему уравнению:

Таким образом, из примера №1 следует, что при стехиометрическом соотношении UF4:SiO2=1:1 не наблюдается количественного перехода SiO2 в SiF4, это можно объяснить неравномерным смешением исходных твердых реагентов, вследствие их агрегации и, как следствие, больших, чем необходимо, размеров частиц UF4 и SiO2, что не может обеспечить количественного перехода UF4 в окислы, a SiO2 в тетрафторид, как это указано в прототипе.

При большом избытке UF4 (пример 2) осуществляется количественный переход SiO2→SiF4, однако большая часть урана переходит в уранилфторид UO2F2, который является весьма неподходящим продуктом для длительного хранения из-за слеживаемости и сильного коррозионного воздействия на конструкционные материалы.

Основным недостатком предложенного метода, по нашему мнению, является отсутствие возможности получить окислы урана, не загрязненные кремнием, при точно стехиометрическом соотношении компонентов и их простым смешением. В практических условиях невозможно перемешать исходные реагенты, поскольку они являются твердыми веществами. Поэтому возможен локальный дефицит фтора, что приведет к неполному превращению окисла кремния в тетрафторид кремния и образовавшиеся окислы урана будут загрязнены кремнием.

Техническим результатом предлагаемого изобретения является получение SiF4 и окислов урана, не загрязненных кремнием.

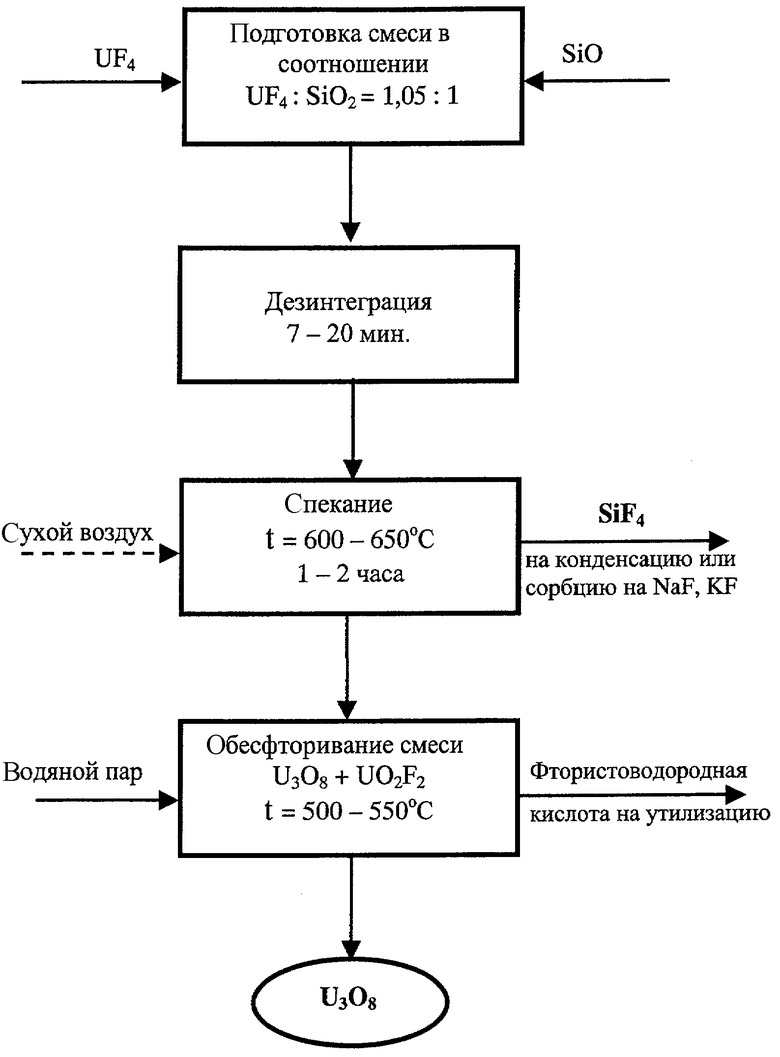

Технический результат достигается тем, что в известном способе получения окислов урана и тетрафторида кремния из тетрафторида урана путем его смешения с окисью кремния и прокалки при температуре 600-650°С в трубчатой печи в атомосфере воздуха в течение 1-2 часов смесь реагентов готовят в мольном соотношении тетрафторида урана к окиси кремния (1,05÷1,10):1, после чего ее дополнительно подвергают обработке в дезинтеграторе, представляющем собой устройство из помещенных в общий корпус двух роторов с пальцами, расположенными по концентрическим окружностям, где каждый ряд одного ротора входит между рядами другого, вращающимися навстречу друг другу при относительной скорости 5÷15 тыс. об/мин в течение 7-20 минут, и после прокалки получают закись-окись, содержащую фтор в виде уранилфторида.

Полученную закись-окись урана с содержанием 1,3 мас.% фтора в виде уранилфторида обесфторивают перегретым паром при 500-550°С в течение 1 часа при перемешивании твердой фазы.

В полученных твердых урансодержащих продуктах кремний отсутствует в любой форме, что указывает на количественное превращение SiO2 в летучий SiF4.

В твердом урансодержащем продукте уран находится в основном в виде двуокиси урана с примесью UO2F2, при продувке воздухом образуется смесь состава U3O8+UO2F2.

Принципиальная технологическая схема предлагаемого способа представлена на чертеже.

Исходные реагенты и продукты реакции подергались химическому анализу и ИК-спектроскопии.

Предлагаемый способ был проверен экспериментально.

Пример 3. 5,266 г UF4 и 0,956 г SiO2 (мольное соотношение 1,06:1) подвергли дезинтеграции в течение 15 мин со скоростью 15 тыс. об/мин. Смесь поместили в лодочку и выдерживали в трубчатой печи из никеля при 650°С в течение 1 часа. Процесс в основном протекал по реакции:

UF4+SiO2+5/3O2→1/3U3O8+SiF4

В закиси-окиси урана кремний отсутствует, наблюдается незначительное содержание уранилфторида - 1,3 мас.%, за счет избытка сверх стехиометрии UF4. SiF4 количественно поглощается в склянке с 20%-ным раствором KF. Выход SiO2 в SiF4 ~ 100%.

Обесфторивание U3O8 производилось перегретым водяным паром при 500-550°С. Окончательное содержание фтора в закиси-окиси урана не превышало 0,01 мас.%.

Пример 4. 15,347 г UF4 и 2,79 г SiO2 (мольное соотношение 1,05:1) подвергли дезинтеграции в течение 20 мин со скоростью 5 тыс. об/мин. Смесь поместили в лодочку и выдерживали 2 часа при температуре 650°С в слабом токе воздуха в трубчатой печи.

Полученная закись-окись урана содержала 1,3 мас.% фтора в виде уранилфторида, наблюдалось полное отсутствие кремния. SiF4 улавливался в поглотителе с раствором KF. Превращение SiO2 в SiF4 ~ 100%.

Обесфторивание закиси-окиси урана проводилось перегретым водяным паром при 500-550°С в течение 30 мин и позволило снизить содержание фтора в U3O8 до 0,02%.

Пример 5. 12,686 г UF4 и 2,549 г SiO2 (мольное соотношение 1,05:1) смешали и подвергли дезинтеграции со скоростью 7,5÷8,0 тыс. об/мин в течение 7 минут.

Смесь поместили в лодочку и выдерживали 1,5 часа при температуре ~ 650°С в трубчатой печи при слабом токе воздуха. Полученная U3O8 содержала 1,2-1,3% фтора в виде уранилфторида, кремний отсутствовал. Количественное поглощение SiF4 проходило с помощью водного раствора фторида калия.

Обесфторивание закиси-окиси урана до остаточного количества фтора 0,01 мас.% проводилось перегретым водяным паром в тех же условиях, что в примерах 3, 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И ОКТАОКСИДА ТРИУРАНА ИЗ ТЕТРАФТОРИДА УРАНА | 2012 |

|

RU2549415C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ УРАНА ИЗ ТЕТРАФТОРИДА УРАНА | 2009 |

|

RU2414428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И ДИОКСИДА УРАНА ИЗ ТЕТРАФТОРИДА УРАНА | 2012 |

|

RU2538700C2 |

| СПОСОБ КОНВЕРСИИ ТЕТРАФТОРИДА УРАНА | 1992 |

|

RU2027674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2019504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2013 |

|

RU2542288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2006 |

|

RU2315717C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ УРАНА И ТЕТРАФТОРИДА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА УРАНА | 2015 |

|

RU2614712C1 |

| СПОСОБ ОЧИСТКИ ТЕТРАФТОРИДА УРАНА | 2013 |

|

RU2542286C1 |

Изобретение может быть использовано в быстрых реакторах или для длительного хранения окислов урана. Тетрафторид обедненного урана смешивают с окисью кремния и прокаливают при температуре 600-650°С в трубчатой печи в атмосфере воздуха в течение 1-2 часов. Смесь реагентов готовят в мольном соотношении тетрафторида урана к окиси кремния (1,05-1,10):1 и подвергают обработке в дезинтеграторе, представляющем собой устройство из помещенных в общий корпус двух роторов с пальцами, расположенными по концентрическим окружностям, где каждый ряд одного ротора входит между рядами другого, вращающимися навстречу друг другу при относительной скорости 5÷15 тыс. об/мин в течение 7-20 минут. После прокалки получают закись-окись урана, содержащую фтор в виде уранилфторида. Изобретение позволяет получать окислы урана, не загрязненные кремнием, 1 з.п. ф-лы, 1 ил.

1. Способ получения окислов урана и тетрафторида кремния из тетрафторида обедненного урана путем его смешения с окисью кремния и прокалки при температуре 600-650°С в трубчатой печи в атмосфере воздуха в течение 1-2 ч, отличающийся тем, что смесь реагентов готовят в мольном соотношении тетрафторида урана к окиси кремния (1,05-1,10):1, после чего ее дополнительно подвергают обработке в дезинтеграторе, представляющем собой устройство из помещенных в общий корпус двух роторов с пальцами, расположенными по концентрическим окружностям, где каждый ряд одного ротора входит между рядами другого, вращающимися навстречу друг другу при относительной скорости 5÷15 тыс. об/мин в течение 7-20 мин, и после прокалки получают закись-окись урана, содержащую фтор в виде уранилфторида.

2. Способ по п.1, отличающийся тем, что полученную закись-окись урана с содержанием 1,3 мас.% фтора в виде уранилфторида обесфторивают перегретым паром при 500-550°С в течение 1 ч при перемешивании твердой фазы.

| US 5888468 A1, 30.03.1999 | |||

| ДЕЗИНТЕГРАТОР | 0 |

|

SU317260A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| US 5918106 A, 29.06.1999 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2011-02-27—Публикация

2009-09-08—Подача