Изобретение относится к технологии переработки фторидов урана, в частности к способам получения фторида водорода и оксидов урана.

Известен способ пирогидролиза уранилфторида или тетрафторида в псевдоожиженном слое смесью водорода и водяного пара при 600 - 790оС до получения диоксидов урана керамического сорта.

Указанный выше способ пирогидролиза принят в качестве прототипа.

Основными недостатками прототипа являются:

1. Сложность организации псевдоожижения тетрафторида урана в процессе пирогидролиза, многостадийность и относительно низкая эффективность обесфторирования.

2. Сильное разбавление получающегося в процессе пирогидролиза фторида водорода за счет псевдоожижающего агента, что негативно сказывается на стадии выделения фторида водорода.

В предлагаемом способе конверсии тетрафторида урана пирогидролизом пароводяную газовую смесь получают сжиганием углеводородов или водорода в кислороде при начальной 450 - 550оС, а тетрафторид урана подвергают диспергированию. Кроме того, пароводяную смесь и тетрафторид урана подают противотоком.

Процесс пирогидролиза тетрафторида в кислородно-ацетиленовом пламени описывается следующим суммарным уравнением:

2C2H2 + 5 O2 + 1/3 O2 + UF4 ->> ->>1/3 U3O8 + 4 CO2 + 4 HF ( 1)

Для исключения разбавления фторида водорода (в предыдущем случае углекислым газом) можно осуществить пирогидролиз тетрафторида урана водой, образующейся в кислородно-водородном пламени, согласно следующему суммарному уравнению:

2 H2 + O2 + UF4 ->> UO2 + 4HF (2)

Для безопасного сжигания водорода в кислороде смесь должна содержать не менее 67 об. % водорода [Г. Реми. Курс неорганической химии, ИИЛ, М., 1963, с. 62].

Таким образом на один моль тетрафторида урана при пирогидролизе необходимо получить в результате горения водорода, ацетилена (другого углеводорода) не менее двух молей воды.

Отличие предлагаемого способа заключается в том, что пароводяная газовая смесь образуется в результате сгорания водорода, ацетилена (другого углеводорода) в кислороде при стехиометрическом соотношении, причем одновременно осуществляется нагрев твердых частиц за счет тепла экзотермической реакции горения и достигается высокая степень диспергирования при противоточной организации твердой и парогазовой фаз в реакционном аппарате.

Таким образом, использование при пирогидролизе воды и дополнительного количества тепла в результате сгорания ацетилена, водорода (других углеводородов) в кислороде соответствует критерию "новизна".

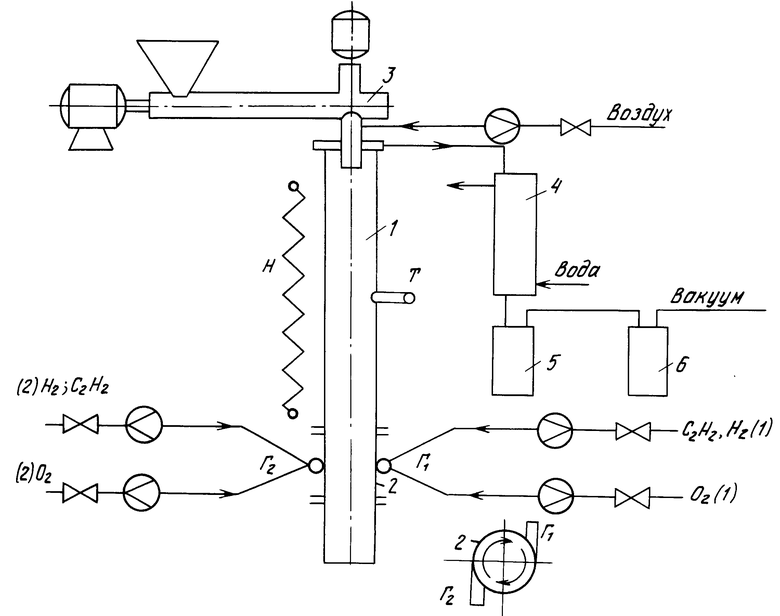

На чертеже представлена технологическая схема лабораторной установки для пирогидролиза тетрафторида урана.

П р и м е р 1. Установка включает вертикальный цилиндрический реактор 1 пирогидролиза с камерой 2 сгорания, снабженной двумя газовыми горелками Г1 и Г2, дозатор - механический диспергатор тетрафторида урана 3, расположенный в верхней части аппарата пирогидролиза, конденсатор 4 фтористоводородной кислоты, сборник 5 и контрольную колонну 6 со щелочью. Расходы газов на горелки контролируются сужающими устройствами в комплекте с ДП-5. Были проведены опыты при следующих технологических параметрах:

Начальная температура стенки реактора, оС 450 Расход тетрафторида урана, г/мин 5-5,5 Расход ацетилена на горелку, л/мин 0,7 Расход кислорода на горелку, л/мин 1,8 Расход воздуха на диспергирование тетрафторида урана, л/мин 1 Диаметр реактора, мм 60 Высота реактора, мм 700 Объемный расход газовой смеси, л/с 0,385 Линейная скорость газового потока через свободное сечение аппарата, м/с 0,14 Время пребывания газовой фазы, с 5

Расчет скорости осаждения частиц тетрафторида урана для конкретного случая представляет собой сложную задачу, так как невозможно в реальных условиях пирогидролиза оценить совокупность следующих факторов: фракционный состав твердой фазы, поступающий в реактор после диспергатора, состав газовой фазы и концентрацию твердой фазы по высоте и сечению, реальную траекторию движения твердых частиц в аппарате пирогидролиза, температурный градиент нагрева частиц тетрафторида в реакционной зоне.

При указанных технологических параметрах проведена серия опытов по пирогидролизу тетрафторида урана парогазовой смесью, образующейся при сгорании ацетилена в кислороде, в результате получена фтористоводородная кислота с концентрацией 80 - 90 мас. % и закись-окись урана с остаточным содержанием фтора 0,5 - 0,07 мас. %. Контролируемая максимальная температура в реакционной зоне составляла 1200оС.

П р и м е р 2. В качестве горючего газа, образующего при полном сгорании воду, использовали пропан. Расчет проводили исходя из суммарного уравнения:

1/2 C3H8 + 5/2 O2 + 1/3 O2 + UF4 ->> ->>1/3 U3O8 + 4 HF + 3/2 CO2 (3)

Получены аналогичные предыдущему примеру результаты по обесфториванию тетрафторида. Начальная температура стенки реактора была увеличена до 550оС.

Исходя из уравнений (1) для ацетилена и (3) для пропана, видно, что количество балласта в виде СО2 во фториде водорода в последнем случае в 2,6 раза меньше.

П р и м е р 3. Процесс пирогидролиза тетрафторида проводили в кислородно-водородном пламени, условия и методика были аналогичны примеру 1.

Расход водорода на горелку составил 1,1 л/мин, расход кислорода на горелку 0,5 л/мин.

Таким образом, была создана восстановительная атмосфера. Получен оксид урана (коричневый порошок); кислородный коэффициент близок к двум.

Остаточное содержание в двуокиси урана составило 0,15 мас. %, концентрация фтористого водорода 85 - 90 мас. %.

Пирогидролиз тетрафторида в кислородно-водородном пламени, в отличие от вышеприведенных примеров 1 и 2, является безбалластным.

Представленные примеры показывают, что при оптимальной организации процесса пирогидролиза тетрафторида урана в пламени ацетилен (пропан)-кислород, водород-кислород может быть получен фторид водорода с концентрацией более 90 мас. %.

Изобретение может быть использовано в технологии утилизации фтора из фторидов урана.

Преимущества заявляемого способа:

1. Возможность получения высокой степени диспергирования воды в реакционном объеме за счет организации ее выделения в процессе горения ацетилена, пропана, водорода в кислороде при противоточной организации контакта твердой и газовой фаз в аппарате пирогидролиза тетрафторида урана.

2. Осуществление прямого нагрева твердых частиц тетрафторида урана в реакционном объеме аппарата за счет выделяемого в результате горения тепла.

3. Простота дозировки необходимого количества образующейся воды регулировкой газовых потоков (ацетилен, пропан-кислород, водород-кислород).

4. Возможность получения более высоких концентраций фторида водорода и низких содержаний фтора в получаемых оксидах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ УРАНА ИЗ ТЕТРАФТОРИДА УРАНА | 2009 |

|

RU2414428C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКОГО ОБОРУДОВАНИЯ В ПАРАХ ФТОРИСТО-ВОДОРОДНОЙ КИСЛОТЫ | 1992 |

|

RU2006521C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2012 |

|

RU2537172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА И ОКСИДОВ МЕТАЛЛОВ ИЛИ КРЕМНИЯ | 1994 |

|

RU2061649C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ ОЧИСТКИ ТЕТРАФТОРИДА УРАНА | 2013 |

|

RU2542286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2019504C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА (ХЛАДОНА-125) | 1999 |

|

RU2165919C1 |

Использование: для конверсии тетрафторида урана с получением оксидов урана и фторида водорода. Сущность изобретения: тетрафторид урана подвергают пирогидролизу пароводяной газовой смесью, при этом тетрафторид урана диспергируют. Пароводяную газовую смесь получают сжиганием углеводородов или водорода в кислороде при начальной температуре 450-550°С. Пароводяную газовую смесь и тетрафторид подают противотоком. 1 з.п. ф-лы, 1 ил.

| Патент ФРГ N 1949962, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1992-07-28—Подача