Настоящее изобретение относится к машине для резки логов бумаги.

Известно, что логи представляют собой бумажные рулоны, полученные на намоточных машинах, с помощью которых бумажное полотно обматывается вокруг трубчатой картонной втулки. Затем каждый лог разделяют на различные рулоны, имеющие меньшие длины и соответствующие стандартным промышленным форматам. Разделение происходит последовательным резанием, выполняемым вдоль плоскости, которая перпендикулярна продольной оси логов. Для этой цели используются машины, называемые «станками для резки».

Станок для резки логов бумаги обычно представляет собой конструкцию с горизонтальной платформой, которая снабжена множеством подающих каналов для разрезанных логов, средством для перемещения логов вдоль соответствующих подающих каналов и режущим средством, которое разрезает логи, как было упомянуто прежде. Циклически каждый лог располагается рядом с режущим средством, затем он подвергается резке и, наконец, продвигается вперед для выполнения последующего резания.

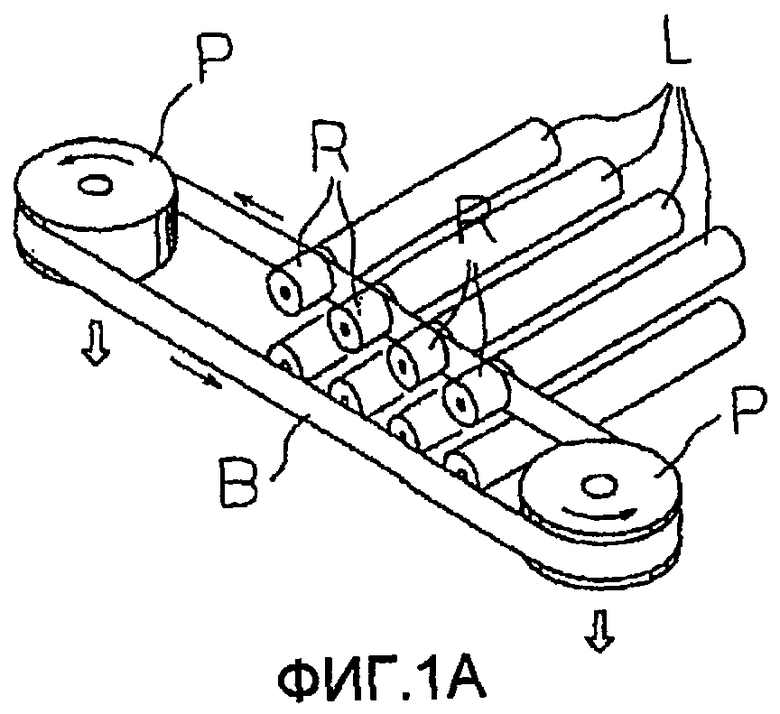

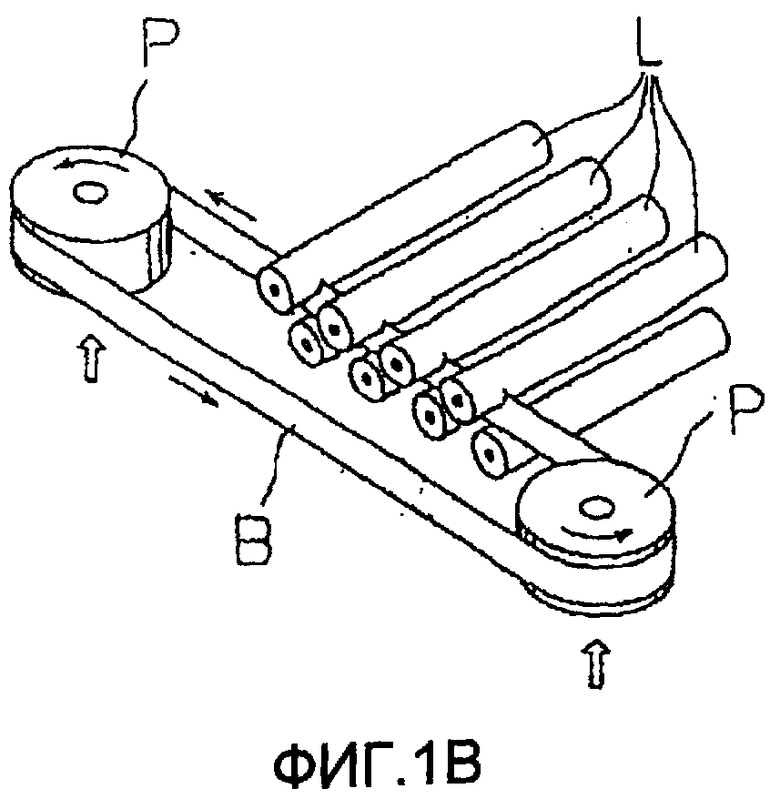

JP-10058382 описывает станок для резки логов бумаги, в котором режущее средство состоит из расположенного горизонтально кольцевого лезвия с двумя режущими кромками и вертикально перемещаемого в процессе резания логов. Более точно лезвие имеет форму ленты и характерные скосы на его верхних и нижних сторонах, оно обмотано между двух шкивов с вертикальной осью так, чтобы каждый скос образовывал горизонтальное кольцо. Логи размещаются на конвейере, снабженном двумя перекрывающими друг друга плоскостями, которые ориентированы к лезвию под прямым углом. Шкивы, вокруг которых обмотано лезвие, опираются на конструкцию, которая связана с соответствующим механизмом подъема и опускания. Логи циклически размещаются в положении резания, лезвие опускается, затем логи снова продвигаются вперед, а лезвие поднимается. Логи разрезаются в процессе опускающего и поднимающего движений лезвия. Фиг.1A и 1B показывают два этапа резания: фиг.1A показывает лезвие (B), обмотанное вокруг шкивов (P), в процессе опускания и резания логов (L); фиг.1B показывает лезвие (B), которое в процессе фазы подъема разрезает логи (L), снова установленные в положение резания.

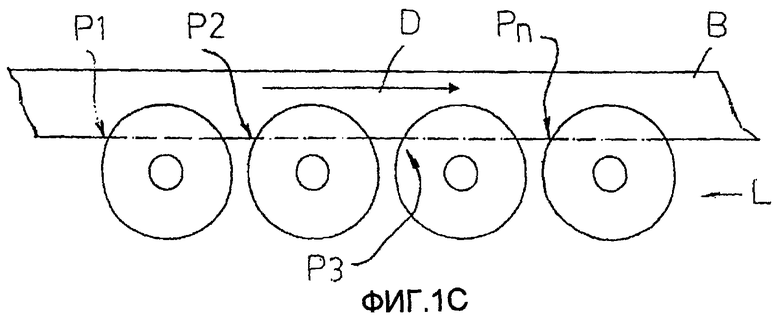

Недостаток состоит в том, что вследствие этого та же самая точка режущей кромки, и верхняя и нижняя, входит в контакт с материалом всех разрезаемых логов, прежде чем она будет заточена. Схема на фиг.1С показывает положения (P1, P2, …, Pn), которые занимает любая точка режущей кромки, находясь в положениях резания различных логов. Другими словами, поскольку лезвие (B) горизонтально ориентировано, то та же самая точка режущей кромки, которая в данный момент используется, вынуждена пройти через множество логов (L) перед выходом из зоны резания. В результате резание логов, которые находятся более позади по ходу относительно направления (D) наматывания лезвия (B), выполняется посредством режущей кромки, которая не работает в оптимальных условиях, поскольку она, проходя через множество логов, становится все менее и менее острой. Другими словами, поскольку лезвие ориентировано горизонтально, резание логов, которые находятся позади по ходу относительно вышеупомянутого направления (D), выполняется посредством довольно изношенной режущей кромки. Следовательно, качество обрезания снижается.

Дополнительным недостатком является то, что вследствие этого передние части логов (L), то есть части (R), которые представляют собой рулоны промышленного формата, являются не зафиксированными. В таком случае вышеупомянутые части (R) логов (L) имеют тенденцию смещаться в момент резания вследствие воздействующего на них толчка, вызванного лезвием (B) при его опускании и подъеме. Это также ухудшает качество резания.

Основная цель настоящего изобретения состоит в том, чтобы устранить или по меньшей мере заметно уменьшить упомянутые выше недостатки.

Эти результаты были достигнуты, согласно настоящему изобретению, с помощью станка, имеющего признаки, описанные в пункте 1 формулы изобретения. Дополнительные признаки настоящего изобретения являются предметом зависимых пунктов формулы изобретения.

Благодаря настоящему изобретению, можно разделять логи бумаги на рулоны промышленного формата выполнением более чистого резания, то есть более определенного и точного резания при использовании лезвия, режущие кромки которого осуществляют работу в каждый момент времени над единственным логом и всегда находятся в рабочем состоянии и идеально заточены. Кроме того, станок согласно настоящему изобретению относительно легок в монтаже, экономичен и надежен, даже после длительных периодов эксплуатации, и он позволяет блокировать логи, разрезаемые с предельной эффективностью и простотой.

Эти и дальнейшие преимущества и особенности настоящего изобретения будут лучше всего поняты специалистом в данной области техники из чтения нижеследующего описания в сочетании с приложенными чертежами, данными как практический иллюстрированный пример изобретения, но не рассматриваемый в смысле ограничения, на которых:

фиг.1A-1C представляют собой схемы, показывающие, как работает известный станок для резки, имеющий ленточное лезвие с двумя режущими кромки;

фиг.2 показывает схематический вид сбоку станка для резки согласно настоящему изобретению;

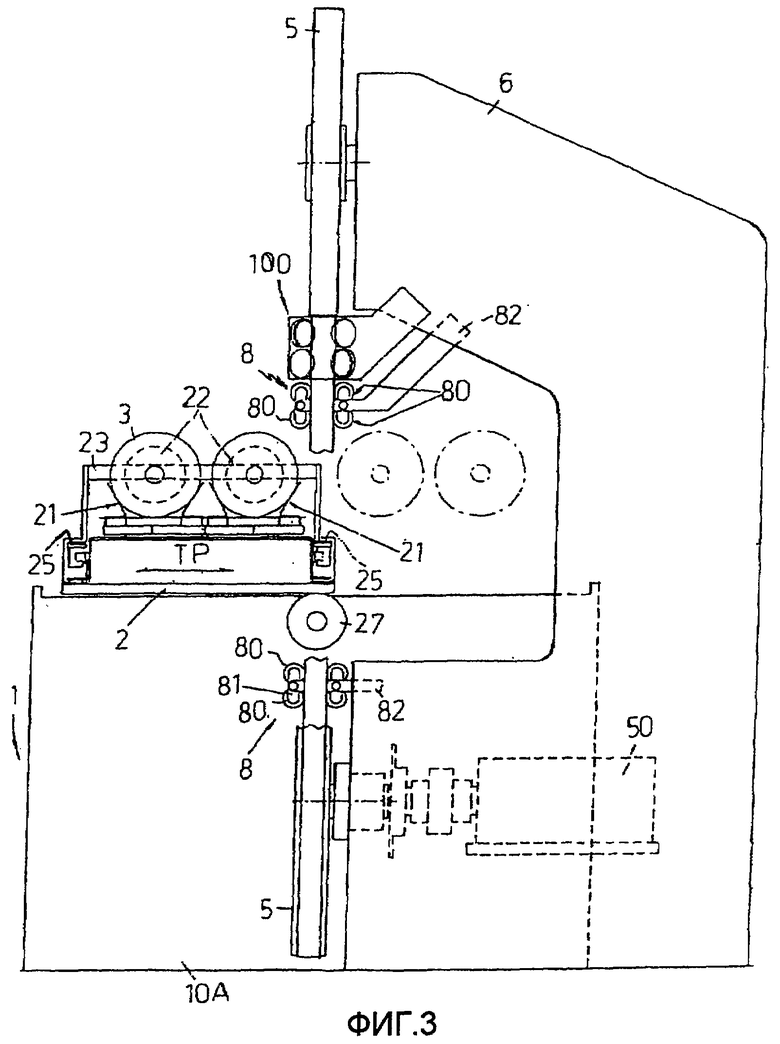

фиг.3 показывает схематический вид спереди станка для резки, согласно фиг.2, в котором опущены некоторые детали для того, чтобы лучше показать другие его детали;

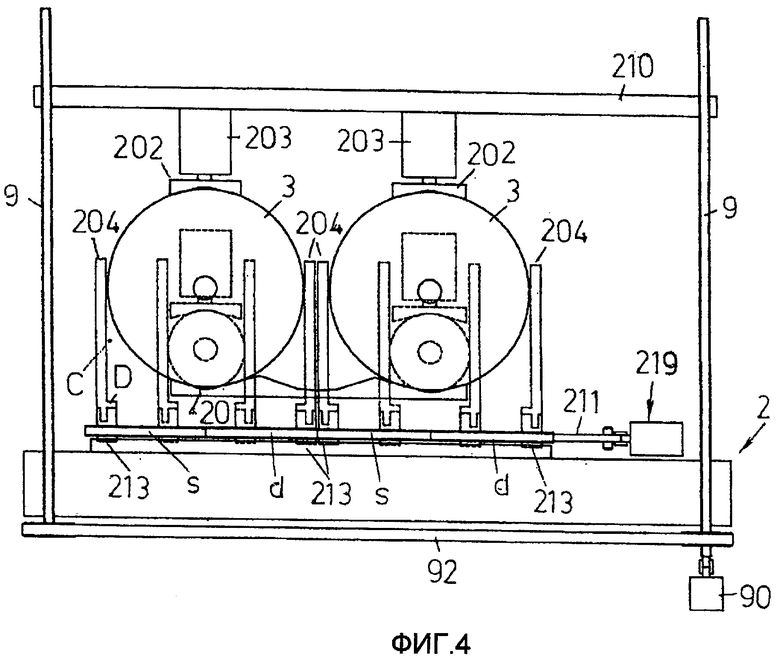

фиг.4 схематически показывает вид спереди прижимных устройств, используемых для блокирования передних частей разрезаемых логов, на котором детали, представленные в виде прерывистых линий, показывают положения, принимаемые прижимными устройствами, когда обрабатываются логи с меньшими диаметрами;

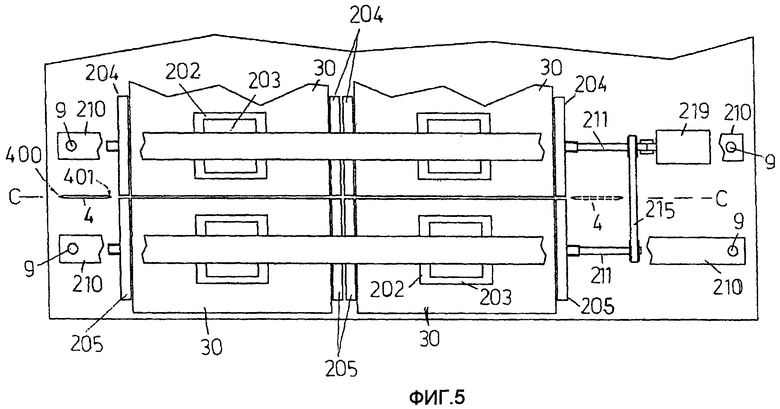

фиг.5 показывает схематический вид сверху узла, показанного на фиг.4, на котором ленточное лезвие (4) показано и справа и слева от логов;

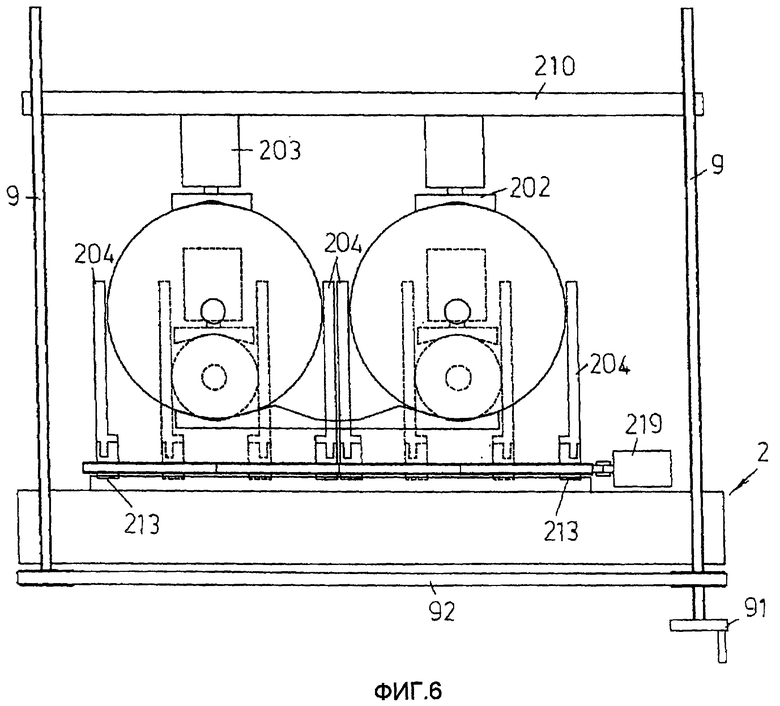

фиг.6 показывает тот же самый узел, согласно фиг.4, в котором подъемный/опускающий механизм (200) конструкции управления имеет ручное, а не механическое управление;

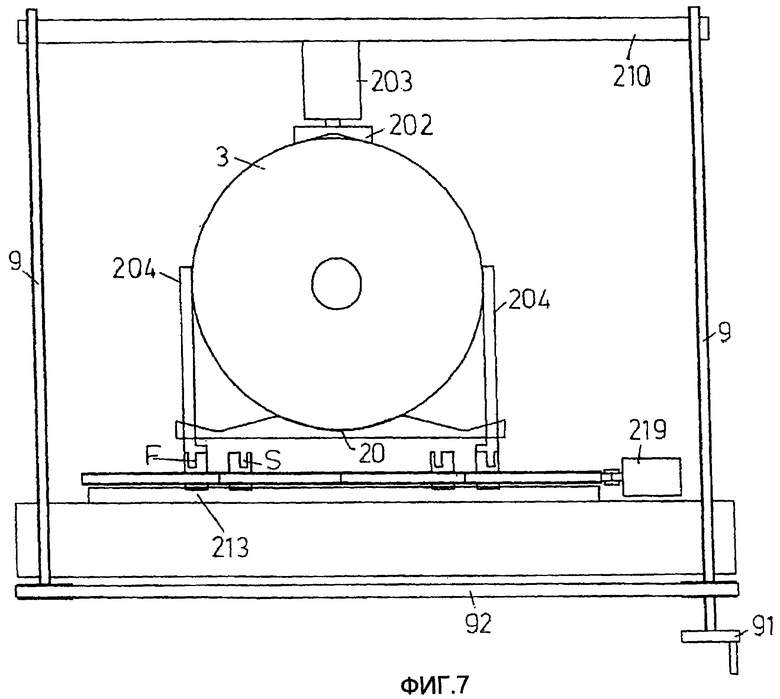

фиг.7 подобна фиг.6, но показывает единственный лог, имеющий больший диаметр;

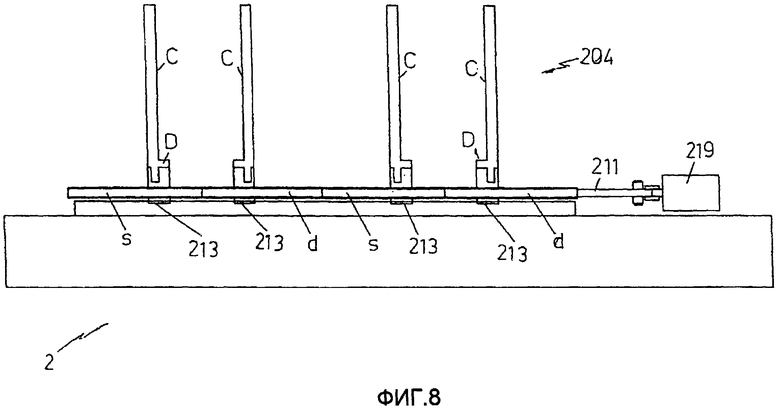

фиг.8 показывает более подробно механизм управления боковыми прижимными устройствами;

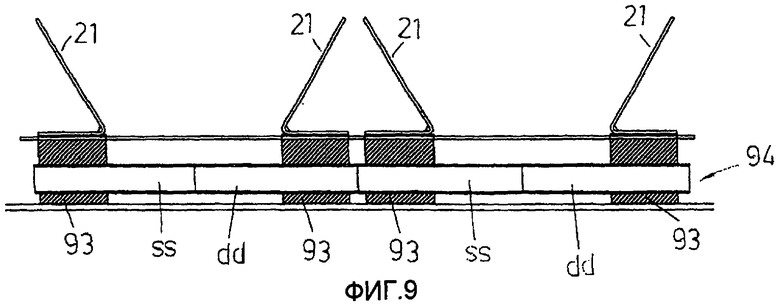

фиг.9 показывает более подробно механизм управления удерживающими поверхностями (21).

Станок для резания логов бумаги, согласно настоящему изобретению, включает конструкцию (1) основания, снабженную платформой (2), на которой вдоль соответствующих направляющих каналов, горизонтально и параллельно, могут позиционироваться один или более логов (3) бумаги.

В примере, показанном на чертежах, вышеупомянутые каналы ограничены, снизу и спереди, соответствующими вогнутыми поверхностями (20) платформы (2) и ограничены, сбоку и сзади, поверхностями (21), положение которых на платформе (2) регулируется относительно диаметров логов (3).

Кроме того, настоящий станок для резания включает режущее средство для резания логов (3) с ленточным лезвием (4), которое обмотано в виде кольца на двух маховиках с горизонтальной осью так, чтобы кольцо, образованное лезвием, было вертикальным. Другими словами, полученные в результате между этими двумя маховиками участки (40, 41) лезвия (4) ориентированы перпендикулярно к продольным осям логов (3), расположенных на платформе (2).

Вышеупомянутое режущее средство расположено в соответствующей режущей секции (T) на одном конце конструкции (1).

Кроме того, станок для резания включает средство для продвижения логов (3) вдоль соответствующих каналов платформы (2).

В примере, показанном на чертежах, вышеупомянутое средство для продвижения логов (3) включает толкающие устройства (22), которые выполнены в виде параллельных выступов одинаковой длины, выступающие вперед из портала (23). Последний установлен на каретке (24), которая скользит вдоль платформы (2) и закреплена на приводных кольцевых ремнях (25), расположенных по сторонам платформы (2). Портал (23) расположен позади каналов, по которым скользят логи (3), то есть он находится на противоположном конце секции (T), в которой работает лезвие (4). Толкающие устройства (22) ориентированы так же, то есть тоже параллельно продольной оси логов (3), и находятся на заданной высоте относительно платформы (2).

Платформа (2) установлена на конструкции (1) для того, чтобы она могла перемещаться горизонтально и перпендикулярно относительно продольной оси логов (3), как обозначено двойной стрелкой «TP» на фиг.3.

В примере, показанном на чертежах, вышеупомянутое движение (TP) осуществляется посредством электродвигателя (29), который вращает ось (26), расположенную под платформой (2). Эта ось ориентируется под прямым углом к двум концевым частям (10A, 10P) конструкции (1), то есть она параллельна каналам, по которым продвигаются логи (3). Зубчатое колесо (27), входящее в зацепление с соответствующей зубчатой рейкой (28), расположенной на платформе (2), установлено на вышеупомянутой оси (26), соответственно, и в задней части (10A) и в передней части (10A) конструкции (1). На практике вращение оси (26) по часовой стрелке и против часовой стрелки, соответственно, определяет горизонтальное перемещение платформы (2), как это обозначено двойной стрелкой «TP».

Вышеупомянутое режущее средство расположено в передней части (10A) конструкции (1) и, как упомянуто прежде, оно включает ленточное лезвие (4), которое обмотано в виде кольца на двух маховиках (5). Оси этих двух маховиков являются горизонтальными и перпендикулярными направлению продвижения логов (3) таким образом, чтобы оба участка (40, 41) ленточного лезвия (4) всегда находились между маховиками (5), которые под прямым углом ориентированы к продольным осям логов.

Вышеупомянутые маховики (5) опираются на конструкцию (6), установленную соответственно в передней части (10A) основания (1), и связаны с электродвигателем (50), установленным непосредственно внутри конструкции (6), который приводит в движение ленточное лезвие (4), как это обозначено стрелками «MN» на фиг.2. Вышеупомянутые маховики (5) расположены над и под плоскостью, по которой скользят логи (3). В таком случае режущее кольцо, образованное ленточным лезвием (4), проходит над и под вышеупомянутой плоскостью.

Платформа (2) характеризуется, в соответствии с режущей секцией (T), конструкцией управления, снабженной двумя поперечными балками (210), между которыми имеется зазор (201), чья длина является по меньшей мере равной поперечному ходу (TP) платформы (2), составляющей в целом ширину ленточного лезвия (4).

Маховики (5) установлены на конструкции (6) так, чтобы вертикальная часть (40) ленточного лезвия (4) проходила через вышеупомянутый зазор (201).

На практике вышеупомянутый зазор (201) проходит под прямым углом к направлению, вдоль которого продвигаются логи (3), то есть он проходит вдоль плоскости (C-C) работы ленточного лезвия (4), где плоскость работы ленточного лезвия является плоскостью, вдоль которой лезвие действует на логи.

Множество пар прижимных устройств (202) установлено на нижней поверхности вышеупомянутых балок (210), и вышеупомянутые прижимные устройства связаны с соответствующими приводами (203) с вертикальной осью, которые, как описано ниже, способствуют удерживанию логов во время этапа обрезания. Число пар прижимных устройств (202) соответствует числу каналов, по которым продвигаются логи (3), по паре прижимных устройств для каждого из вышеупомянутых каналов. Каждая пара прижимных устройств (202) образована двумя элементами, образующими вогнутую поверхность, вогнутость которой направлена вниз, которые установлены на противоположных сторонах относительно вышеупомянутого зазора (201), то есть на противоположных сторонах относительно плоскости действия ленточного лезвия (4). На практике каждому из вышеупомянутых каналов соответствует, в секции (T), пара прижимных устройств (202), состоящая из двух вогнутых элементов, одно из которых расположено перед, а другое расположено после плоскости (C-C) действия ленточного лезвия (4).

Вышеупомянутые балки (210) установлены на вертикальных резьбовых стержнях (9), которые проходят через соответствующие охватывающие резьбовые отверстия, расположенные на концах тех же самых балок (210). Вращая резьбовые стержни (9) в направлении по часовой стрелке и против часовой стрелки, можно поднимать или опускать балки (210). Вышеупомянутое вращение может быть получено, например, посредством привода (90) вращательного движения, как это показано на фиг.4. В качестве альтернативы, стержни (9) могут вращаться посредством ручного маховика (91), который установлен на одном из стержней под платформой (2), как показано на фиг.6 и 7. Стержни могут быть связаны друг с другом посредством приводного ремня (92), обмотанного вокруг соответствующих шкивов для того, чтобы отдельный механический привод или привод ручного управления мог быть использован для получения их вращения. Таким образом, можно отрегулировать высоту балок (210) и, следовательно, прижимные устройства (202) в соответствии с диаметром логов (3).

В соответствии с секцией (T) платформа (2) характеризуется двумя парами боковых прижимных устройств (204, 205) для каждого из каналов, вдоль которых продвигаются логи (3), которые располагаются соответственно перед и после плоскости действия ленточного лезвия (4). Более подробно, пара боковых прижимных устройств (204) установлена для каждого из вышеупомянутых каналов и предназначена для воздействия на две стороны соответствующего лога, помещенного перед плоскостью (C-C) действия лезвия (4); а вторая пара боковых прижимных устройств (205) предназначена для воздействия на две стороны того же самого лога после вышеупомянутой плоскости действия. Как дополнительно раскрыто ниже, боковые прижимные устройства (204, 205) способствуют удержанию логов во время этапа резания. Все вышеупомянутые боковые прижимные устройства (204, 205) связаны с одним приводом (219), который управляет их закрыванием и соответственно открыванием, то есть подводит к логам (3), чтобы удерживать их в момент резания, и отводит от логов, чтобы освободить логи и позволить им продолжить продвижение по соответствующим каналам платформы (2). Привод (219) вращает две оси (211), которые параллельны друг другу и ориентированы под прямым углом к каналам (20) платформы (2), то есть под прямым углом к осям логов (3). Две оси (211) связаны посредством приводного ремня (215), таким образом, привод (219) одновременно управляет вращением обоих осей.

Каждая из упомянутых осей (211) характеризуется последовательностью резьбовых участков (d, s), каждый из которых входит в зацепление с соответствующей гайкой, расположенной в соответствующей втулке (213) на основании прижимных устройств (204, 205). Так как резьбы на вышеупомянутых резьбовых участках (d, s) осей (211) направлены поочередно по часовой стрелке (d) и против часовой стрелки (s), то когда оси (211) вращаются в направлении против часовой стрелки, каждая пара прижимных устройств (204, 205) отодвигается от соответствующих логов (3); и наоборот, вращение осей (211) в направлении по часовой стрелке заставляет боковые прижимные устройства (204, 205) закрываться, то есть прижимает их к логу. Таким образом, посредством единственного приводного механизма можно выполнять закрывания и открывания боковых прижимных устройств (204, 205).

Каждое из боковых прижимных устройств (204, 205) состоит из пластины, включающей участок (C), поверхность которого предназначена находиться в контакте с логами (3) в процессе этапа обрезания, и нижний участок (D), который предназначен быть зафиксированным с использованием винтового механизма (или другой съемной соединительной системы), на соответствующей втулке (213) открывающего/закрывающего механизма, чтобы облегчить их сборку и разборку. Кроме того, каждое из вышеупомянутых боковых прижимных устройств может иметь нижнюю выступающую часть (F) в соответствующем нижнем участке (D), которая может быть закреплена в соответствующем гнезде (S) с помощью втулок (213). Число пар боковых прижимных устройств (204, 205) может изменяться в зависимости диаметра и числа обрабатываемых логов (3).

Точнее, боковые прижимные устройства (204, 205) могут быть установлены на втулках (213) в изменяемом положении и количестве, в зависимости от диаметра и числа обрабатываемых логов, чтобы гарантировать модульность системы. Поскольку боковые прижимные устройства (204, 205) подвижно установлены на втулках (213), их демонтаж и их сборка, чтобы переоборудовать машину в случае, если формат логов должен быть изменен, являются простыми и быстрыми операциями.

Точно так же вышеупомянутые удерживающие поверхности (21) установлены подвижно в поперечном направлении относительно логов (3). Например, как показано на фиг.2 и на фиг.9, вышеупомянутые удерживающие поверхности (21) закреплены на втулках (93) с внутренними гайками, зацепляющимися с резьбовыми участками (dd, ss) оси (94), которая перпендикулярно ориентирована относительно удерживающих поверхностей (21). Вышеупомянутые резьбовые участки (dd, ss) имеют попеременно резьбу по часовой стрелке (dd) и против часовой стрелки (ss), таким образом, они могут подвести их к логам и соответственно отодвинуть их от логов посредством единого управления, как в случае вышеупомянутых боковых прижимных устройств (204, 205). На практике открывающий/закрывающий механизм удерживающих поверхностей (21) является идентичным открывающему/закрывающему механизму боковых прижимных устройств (204, 205). Фиг.2 показывает маховик (95), который работает на двух параллельных осях (94) посредством ременной передачи (96). На практике, удерживающие поверхности (21) установлены на втулках (93), которые продольно расположены на расстоянии. Ленточное лезвие (4) имеет две режущие кромки и имеет режущую кромку (400, 401) на каждом краю. Установлено затачивающее устройство (100), состоящее из нескольких шлифовальных дисков, которые непрерывно воздействуют на обе режущие кромки ленточного лезвия, в то время как последнее двигается и обвивает маховики (5), и которые опираются на поддерживающий рычаг, закрепленный на конструкции (6). Вышеупомянутое затачивающее устройство расположено и действует на те участки (41) ленточного лезвия (4), которые на данный момент бездействуют.

Кроме того, преимущественно, конструкция (6), на которой установлено лезвие (4), содержит направляющее устройство (8) для ленточного лезвия (4), изображенное только на фиг.3, назначение которого состоит в том, чтобы способствовать в поддержке одновременно вертикального положения на данный момент рабочего участка (40) ленточного лезвия. В этом примере вышеупомянутое направляющее устройство (8) дублировано, будучи одним устройством, установленным вверху, и одним внизу плоскости, вдоль которой продвигаются логи (3), то есть одно на верхнем уровне и одно на нижнем уровне относительно платформы (2). Согласно примеру, показанному на чертежах, вышеупомянутое направляющее устройство (8) состоит из пары расположенных внахлест шкивов, по паре для каждой правой и левой стороны ленточного лезвия (4), в просветах которого скользят режущие кромки лезвия. Каждый из вышеупомянутых шкивов (80) имеет горизонтальную ось, которая ориентируется перпендикулярно к вертикальной части (40) лезвия и опирается на соответствующую пластину (81), которая, в свою очередь, закреплена на поддерживающем рычаге (82), монолитном с конструкцией (6).

В нормальных условиях станок для резания, описанный выше, работает следующим образом.

На первом этапе, когда боковые прижимные устройства (204, 205) открыты и верхние прижимные устройства (202) подняты, каретка (24) движется вперед. Как следствие, толкающие устройства (22) продвигают в заднюю сторону логов (3) и заставляют их продвигаться вперед по соответствующим каналам платформы (2). Логи (3) продвигаются вперед, пока они не достигнут заданного положения, в котором передняя часть каждого из них выступает за плоскость действия лезвия (4), то есть они выступают за плоскость вышеупомянутого зазора (201), чтобы получить длину, соответствующую длине рулонов (30) промышленного формата. С этой целью прижимные устройства (202) опускаются, и боковые прижимные устройства (204, 205) зажимают логи (3). Таким образом, наиболее продвинувшиеся участки логов (3) с боков блокируются боковыми прижимными устройствами (204, 205) и сверху блокируются прижимными устройствами (202). Кроме того, логи (3) снизу удерживаются вогнутыми поверхностями (20), а сзади удерживающими поверхностями (21). Затем платформа (2) перемещается (например, влево) вместе с работой ленточного лезвия (4). Следовательно, необходимое резание выполняется на таким образом установленных и блокированных логах (3). Во время этого этапа рабочий на данный момент вертикальный участок (40) лезвия (4) свободно проходит через пространство, образованное между парами боковых и верхних прижимных устройств. Во время резания, то есть во время перемещения платформы (2), логи (3) подвергаются воздействию острой режущей кромки, поскольку лезвие (4) имеет форму вертикального кольца и постоянно затачивается. Другими словами, во время перемещения платформы (2) режущая кромка никогда не воздействует на бумажный материал двух или больше логов (3), но только на бумажный материал одного лога, потому что лезвие (4) огибает маховики (5) вертикально и кольцеобразно. Кроме того, поскольку в процессе постоянно участвует затачивающее устройство, каждая из двух режущих кромок работает с предельной эффективностью. На следующем этапе, когда платформа (2) находится в положении завершения цикла, прижимные устройства (202) освобождают передние участки логов, и каретка (24) снова движется вперед так, чтобы осуществить выгрузку рулонов (30) промышленного формата на выводной транспортер (7), расположенный далее в направлении движения и, в то же самое время, повторно установить логи (3) в положение резания. Для этого прижимные устройства (202, 204, 205) снова перемещаются в положение, блокирующее логи. Затем платформа (2) перемещается в противоположном, относительно предыдущего, направлении (например, вправо), и происходит новое резание логов. Этот цикл повторяется определенное количество раз.

На практике, логи (3) обрезаются при каждом перемещении платформы (2). Правая режущая кромка (400) ленточного лезвия (4) работает во время движения платформы (2) влево, и наоборот, когда платформа (2) перемещается вправо, работает левая режущая кромка (401).

Если смотреть сбоку, ленточное лезвие (4) имеет форму кольца, лежащего на плоскости, которая перпендикулярна плоскости, определенной продольными осями логов. В отношении схемы на фиг.2, плоскость осей логов отмечена с помощью позиции «PG» и направлена от плоскости листа, в то время как плоскость вышеупомянутого кольца является этим листом. Во время резания логов, вследствие относительной ориентации вышеупомянутых плоскостей, взаимное перемещение между логами (3) и ленточным лезвием (4) заставляет участок (40) вышеупомянутого лезвия одновременно воздействовать на один лог.

Во время каждого этапа резания ленточное лезвие (4), в особенности работающий в данный момент участок (40), остается абсолютно вертикальным, без заметного изменения его положения, поскольку оно находится в вышеупомянутом зазоре (201) и направляется направляющим устройством (8).

Фактически все детали конструкции могут изменяться любым равноценным способом в отношении формы, размеров, расположения элементов, природы используемых материалов, тем не менее, без отступления от объема идеи настоящего решения и, тем самым, оставаясь в рамках защиты, предоставленной настоящим патентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ЛЕЗВИЙ | 2014 |

|

RU2655872C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ЗАТОЧКИ ЛЕЗВИЯ | 2014 |

|

RU2683677C1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ЛЕЗВИЙ | 2014 |

|

RU2655415C1 |

| УПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ЛЕЗВИЙ | 2014 |

|

RU2673897C1 |

| ОДНОРАЗОВЫЙ ПОДГУЗНИК НА ЗАСТЕЖКАХ-ЛИПУЧКАХ | 2012 |

|

RU2562051C1 |

| ГИДРАВЛИЧЕСКАЯ ФОРМОВОЧНАЯ МАШИНА И МАШИНА ДЛЯ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКИХ ШАРИКОВ | 2017 |

|

RU2732301C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ РУЛОНОВ ЛЕНТОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2128618C1 |

| БРИТВА С КНОПКОЙ | 2005 |

|

RU2346806C2 |

| МЕТОД МАРКИРОВАНИЯ УДЛИНЕННОГО ОБЪЕКТА | 2020 |

|

RU2791352C1 |

| Режущая головка для выемки твердых горных пород из плоскости забоя и режущее устройство для создания туннеля | 2019 |

|

RU2794114C1 |

Изобретение относится к машине для резки логов бумаги. Станок содержит поддерживающее средство для одного или более логов (3), средство для продвижения логов (3), режущее средство для поперечного резания логов (3) и средство для блокировки логов (3). Режущее средство содержит кольцевое ленточное лезвие (4), имеющее режущие кромки (400, 401) на обоих его краях. Упомянутые режущие кромки расположены в соответствии с секцией резания (Т). Ленточное лезвие (4) имеет участок (40), определяющий соответствующую плоскость резания, которая ориентирована под прямым углом относительно продольных осей логов (3). Упомянутое ленточное лезвие снабжено затачивающим устройством (100), непрерывно воздействующим на обе режущие кромки (400, 401). Станок содержит средство для относительного перемещения логов (3) относительно ленточного лезвия (4) вдоль упомянутой плоскости резания. Ленточное лезвие (4) одновременно воздействует на один лог (3). В результате обеспечивается повышение качества резания, упрощение монтажа и повышение надежности станка. 13 з.п. ф-лы, 9 ил.

1. Станок для резки логов бумаги, содержащий поддерживающее средство для поддержки одного или более логов (3), размещенных бок о бок, средство для продвижения логов (3) по вышеупомянутому поддерживающему средству, режущее средство для поперечного резания логов (3) и средство для блокировки логов (3) в процессе их резания, отличающийся тем, что упомянутое режущее средство включает кольцевое ленточное лезвие (4), имеющее на обоих его краях режущие кромки (400, 401), расположенные в соответствии с секцией резания (Т), в которой разрезаются логи (3), и связано с соответствующим направляющим и приводящим в действие средством, при этом упомянутое ленточное лезвие (4) имеет участок (40), определяющий соответствующую плоскость резания, которая ориентирована под прямым углом относительно продольных осей логов (3), причем упомянутое ленточное лезвие снабжено затачивающим устройством (100), непрерывно воздействующим на обе его режущие кромки (400, 401), при этом станок дополнительно включает средство для относительного перемещения логов (3) относительно вышеупомянутого ленточного лезвия (4) вдоль упомянутой плоскости резания, причем ленточное лезвие (4) одновременно воздействует на один лог (3).

2. Станок по п.1, отличающийся тем, что упомянутые логи (3) расположены с соответствующими осями, лежащими на той же самой плоскости (PG).

3. Станок по п.1, отличающийся тем, что упомянутое поддерживающее средство для логов включает горизонтальную платформу (2), которая подвижно установлена параллельно плоскости резания (С-С) ленточного лезвия (4).

4. Станок по п.3, отличающийся тем, что упомянутая платформа (2) перемещается посредством электродвигателя (29), который вращает ось (26), расположенную под платформой (2) и ориентированную параллельно логам (3), при этом на двух точках вышеупомянутой оси (26) расположена шестерня (27), входящая в зацепление с соответствующей зубчатой рейкой (28), находящейся на платформе (2).

5. Станок по п.1, отличающийся тем, что упомянутое поддерживающее средство для логов включает горизонтальную платформу (2), при этом упомянутое средство для продвижения логов (3) состоит из толкающих устройств (22), которые выполнены в виде параллельных выступающих частей одинаковой длины, выступающих вперед из портала (23), который установлен на каретке (24), которая скользит по платформе (2) и закреплена на приводимых кольцевых ремнях (25), расположенных по сторонам платформы (2), причем упомянутый портал (23) находится позади каналов, по которым скользят логи (3), то есть он находится в конце, противоположном секции (Т), в которой действует ленточное лезвие (4), а упомянутые толкающие устройства (22) ориентированы параллельно продольным осям логов (3) и находятся на заданной высоте относительно платформы (2).

6. Станок по п.1, отличающийся тем, что упомянутое ленточное лезвие (4) проходит над и под горизонтальной платформой (2), на которой расположены логи (3).

7. Станок по п.1, отличающийся тем, что упомянутое поддерживающее средство для логов включает горизонтальную платформу (2), которая в соответствии с режущей секцией (Т) имеет конструкцию управления с двумя поперечными балками (210), между которыми имеется зазор (201), выполненный согласно плоскости резания лезвия (С-С), на нижней поверхности вышеупомянутых балок (210) расположено множество пар прижимных устройств (202), связанных с соответствующими приводами (203) с вертикальной осью, при этом число упомянутых пар прижимных устройств (202) таким образом соответствует числу логов (3), что предусмотрена пара прижимных устройств (202) для каждого лога, причем каждая пара прижимных устройств состоит из двух элементов, расположенных на противоположных сторонах относительно упомянутого зазора (201) и, следовательно, на противоположных сторонах относительно плоскости резания лезвия (4) так, чтобы пара прижимных устройств (202), состоящих из двух элементов, один из которых расположен перед и другой после плоскости (С-С) действия ленточного лезвия (4), была предусмотрена для каждого из логов (3) в соответствии с режущей секцией (Т).

8. Станок по п.7, отличающийся тем, что упомянутые балки (210), а также упомянутые прижимные устройства (202) являются регулируемыми по высоте относительно упомянутой платформы (2).

9. Станок по п.1, отличающийся тем, что упомянутое средство для блокировки логов (3) в процессе их резания включает множество боковых прижимных устройств (204, 205), которые могут двигаться от и к логам (3) в зависимости от диаметра последних, причем упомянутые боковые прижимные устройства (204, 205) связаны с одним приводом (219).

10. Станок по п.9, отличающийся тем, что упомянутое средство для блокировки логов (3) в процессе их резания включает две пары боковых прижимных устройств (204, 205) для каждого лога (3), которые находятся соответственно перед и после плоскости действия лезвия (4), при этом первая пара боковых прижимных устройств (204) предназначена для воздействия на две стороны соответствующего лога перед плоскостью (С-С) действия лезвия (4), а вторая пара боковых прижимных устройств (205) предназначена для воздействия на две стороны лога после упомянутой плоскости действия.

11. Станок по п.9, отличающийся тем, что упомянутый привод (219) перемещает две параллельные оси (211), которые ориентированы под прямым углом относительно осей логов (3) и заставляют их вращаться, при этом упомянутые оси (211) связаны посредством приводного ремня (215) так, что привод одновременно управляет вращением их обоих, причем каждая из упомянутых осей (211) имеет последовательность резьбовых участков (d, s), каждый из которых входит в зацепление с соответствующей гайкой, расположенной в соответствующей втулке (213) в основании боковых прижимных устройств (204, 205), при этом резьбы на упомянутых резьбовых участках (d, s) осей (211) чередуются по часовой стрелке (d) и против часовой стрелки (s).

12. Станок по п.11, отличающийся тем, что каждое из вышеупомянутых боковых прижимных устройств (204, 205) состоит из пластины с участком (С), поверхность которого предназначена для контактирования с логами (3) в процессе их резания, и нижним участком (D), предназначенным быть подвижно закрепленным на соответствующей втулке (213).

13. Станок по п.9 или 12, отличающийся тем, что каждое из упомянутых боковых прижимных устройств (204, 205) имеет нижнюю выступающую часть (F) в нижнем участке (D), которая может быть зафиксирована в соответствующем гнезде (S), образованном упомянутыми втулками (213).

14. Станок по п.1, отличающийся тем, что упомянутое поддерживающее средство для логов (3) включает множество боковых удерживающих поверхностей (21) для удерживания задней части логов (3), расстояние между которыми регулируется посредством одного привода.

| ВИБРАТОР | 0 |

|

SU391865A1 |

| УСТРОЙСТВО ДЛЯ РАСКРОЯ НАСТИЛОВ ПОЛОТЕН МАТЕРИАЛА | 1997 |

|

RU2127340C1 |

| СТАНОК ДЛЯ РАЗРЕЗКИ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2066957C1 |

| JP 10058382 А, 03.03.1998 | |||

| Способ измерения шероховатости изделий | 1982 |

|

SU1040895A1 |

| US 2004020339 A1, 05.02.2004. | |||

Авторы

Даты

2011-03-10—Публикация

2007-10-03—Подача