ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к режущей головке и к горной машине, предназначенной для прокладки туннелей или подземных штреков, и, в частности, но не исключительно, к подрезающему устройству, способному резать материал твердых горных пород.

УРОВЕНЬ ТЕХНИКИ

Для прокладки горизонтальных выработок, туннелей, подземных штреков и им подобных было разработано множество различных типов машин для выемки породы, в которых на рычаге установлена вращающаяся головка для создания требуемого профиля поперечного сечения туннеля. Чтобы выполнить прокладку туннеля с более низким профилем с меньшей высотой туннеля, которая может быть сравнима с диаметром режущей головки, создание туннеля можно выполнять путем горизонтального качания режущей головки, каждый раз срезая один слой путем поворотного перемещения режущей головки в боковом направлении. Для приспособления к резке твердых горных пород в существующей конструкции предусмотрены дискообразные или шарошечно-образные виды резцов, при этом для достижения эффекта подрезания дисковые резцы располагают на режущей головке с обеспечением расположения осей вращения дисковых резцов по существу параллельно осям вращения режущей головки.

В патентном документе ZA 200206394 приведено описание машины для извлечения твердых горных пород, в которой дисковые или шарошечные инструменты работают по принципу подрезания, при этом дисковые или шарошечные инструменты установлены с возможностью вращения на поворотном рычаге машины вместе с головкой, несущей указанные инструменты, оси вращения которых проходят по существу в направлении оси рычага, при этом головка, несущая инструменты на раме машины, установлена с возможностью поворота вокруг вертикальной оси. В патентном документе WO 0201045 приведено описание горной машины, которая подобна вышеописанной машине.

Однако в описанной выше машине на начальном этапе контакта с горной породой в отдельных режущих инструментах возникает пиковое усилие (когда дисковые или шарошечные инструменты ударяются о плоскость забоя горной породы), а на конечном этапе выхода из горной породы (когда дисковые или шарошечные инструменты выходят из плоскости забоя горной породы), в частности имеется пиковое значение силы реакции со стороны горной породы, состоящей из нормальной составляющей силы и поперечной составляющей силы, причем в данном документе среднее значение силы реакции рассматривается в статистическом смысле. Такое пиковое значение силы приводит к дополнительному износу дисковых или шарошечных инструментов. Следовательно, обычные врубовые машины не оптимизированы для резания твердых горных пород в процессе эффективного создания туннеля или подземной полости с уменьшенным износом и уменьшенными производственными затратами. Соответственно необходимо создать врубовую машину, в которой были бы решены эти проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание режущей головки и горной машины, предназначенных для резания твердых горных пород, имеющих прочность обычно выше 120 МПа в режиме подрезания, в частности для выполнения туннеля с пониженным профилем. Другой специфической задачей является создание режущей головки с меньшим износом ее режущих инструментов во время резания. Еще одной специфической задачей является создание горной машины, которая при движении вперед и во время работы создает траекторию реза с переменным расстоянием между резами.

Цель заключается в устранении негативного эффекта, присущего традиционной врубовой машине, в которой ось вращения дискового резца по существу выровнена с осью вращения режущей головки, на которой установлены дисковые резцы, и заключающегося в том, что во время продвижения вперед режущей головки отдельные дисковые резцы, как правило, обеспечивают по существу равные расстояния между резами, при этом, дополнительно, когда дисковый резец врезается в горную породу и выходит из контакта с горной породой, глубина проникновения приближается к минимальному нулевому значению, и режущая головка в этой традиционной конструкции испытывает действие силы реакции пиковой величины, возникающей на начальном этапе контакта с горной породой и на конечном этапе при выходе из горной породы. В режиме подрезания такие пиковые силы в меньшей степени влияют на производительность резания и в большей степени вызывают значительный износ дискового резца.

Для преодоления вышеупомянутого негативного эффекта группу дисковых резцов или дискообразных шарошечных резцов располагают на опорной части таким образом, что соответствующая ось вращения каждого дискового резца проходит по существу поперек оси вращения режущей головки, при этом отдельный дисковый резец создает канавку или канал в плоскости забоя породы, когда указанную головку приводят в движение вокруг ее оси вращения. Затем головка может быть повернута вбок, чтобы преодолеть относительно низкую прочность на растяжение нависающей породы и разрушить ее с помощью силы и энергии, которые значительно ниже, чем более распространенное сжимающее режущее действие, обеспечиваемое режущими зубцами и им подобными. Предпочтительно отдельный дисковый резец имеет характерно переменное расстояние между резами за один оборот режущей головки, при этом отсутствует пиковое значение силы реакции на начальном этапе контакта с породой и на конечном этапе выхода из породы.

Чтобы получить высокую эффективность резания и справиться с прочностью твердой горной породы (что требует наличия значительной боковой силы, приложенной к плоскости забоя горной породы), обычно необходимо, чтобы каждый отдельный дисковый резец содержал один слой кольцевой режущей кромки, например, кольцо с режущими пластинами, или один слой кольцевого режущего приспособления, образованного краевыми режущими наконечниками режущих элементов (таких как режущие выступающие элементы), расположенных на наружной периферии дискового резца. Это соответствует режиму однослойного резания, когда при каждом поперечном повороте рычага режущего узла режущая головка удаляет один слой породы. В этом режиме множество слоев породы последовательно разрушаются один за другим, при этом каждый слой больше не удерживается на свободной плоскости забоя горной породы (поскольку соседний слой уже растрескался предыдущим циклом обработки резанием), при этом отдельные слои могут быть разрушены намного легче, поэтому расходуется меньше энергии и, следовательно, требуемая общая мощность резания снижается. Напротив, в режиме многослойного резания множество слоев породы растрескиваются одновременно в одном и том же цикле обработки резанием, при этом внутренний слой породы ограничен наружным слоем породы и не поддается легкому растрескиванию. Примером режима многослойного резания является обычная шарошка, содержащая множество слоев режущих долот или долотообразных инструментов, расположенных спирально по окружности держателя или распределенных относительно центра вокруг оси вращения, например, размещенных на поверхности режущего инструмента, имеющего цилиндрическую, или конусообразную, или коническую форму. Такая шарошка не подходит или нецелесообразна для выемки твердой горной породы в режиме подрезания.

В соответствии с первым аспектом настоящего изобретения предложена режущая головка для выемки твердых горных пород из плоскости забоя горной породы, содержащая держатель, выполненный с возможностью его прикрепления к рычагу режущего узла врубовой машины, и приводной вал, поддерживаемый, с возможностью вращения вокруг оси привода, указанным держателем и содержащий на одном конце опорную часть для установки дисковых резцов, дисковые резцы, установленные на опорной части и выполненные с возможностью подрезания плоскости забоя горной породы, причем каждый дисковый резец выполнен с возможностью вращения вокруг соответствующей опорной оси, при этом дисковые резцы присоединены к опорной части по существу таким образом, что опорные оси дисковых резцов проходят с пересечением друг с другом в точке пересечения на оси привода и расположены на общей конической поверхности. Другими словами, опорные оси проходят по существу радиально относительно точки пересечения и образуют конусообразную форму. Дисковые резцы присоединены к опорной части таким образом, что опорные оси дисковых резцов по существу пересекаются друг с другом в точке пересечения на оси привода и по существу расположены в пределах общей конической поверхности.

Дисковые резцы имеют кольцевые режущие кромки, причем при вращении режущей головки отдельные дисковые резцы могут попеременно входить в контакт с плоскостью забоя горной породы, а через некоторое время последовательно выходить из плоскости забоя горной породы, при этом около половины дисковых резцов не входят в контакт с горной породой в каждый момент времени. Когда дисковый резец врезается в горную породу, расстояние между резами имеет нулевое значение, и по мере продолжения резания расстояние между резами постепенно увеличивается до максимального значения, определяемого расстоянием предыдущего продвижения (первоначальный вруб) врубовой машины. По достижении максимального значения расстояние между резами уменьшается до нуля до тех пор, пока инструмент не выйдет из контакта с горной породой. Однако во время резания глубина проникновения дискового резца поддерживается более или менее постоянной на максимальном значении.

К основным положительным эффектам относятся значительное снижение усилий, действующих на дисковый резец, благодаря постепенному изменению расстояния между резами и значительное уменьшение прилегания дискового резца на начальном и конечном этапах отдельных резов. Уменьшение усилий включает уменьшение нормальной силы, перпендикулярной направлению продвижения инструмента, и уменьшение боковой силы, параллельной направлению продвижения инструмента, что предпочтительно приводит к меньшему износу и большему сроку службы инструмента, при этом менее частая замена дисковых резцов означает уменьшение избыточного времени простоя машины. Следовательно, не только сильно сокращаются затраты на замену изнашивающихся деталей, но и повышается производительность машины. Другим преимуществом является повышение качества стенки горной породы вследствие постепенного увеличения расстояния между резами, особенно на подошве выработки, своде и плоскости забоя.

Выражение «по существу» используется для описания ситуаций с некоторой степенью отклонения. Например, одна опорная ось может быть слегка смещена (например, расположена со смещением на ±15 мм) от общей конической поверхности, определяемой другими опорными осями, и/или может не проходить точно через общую вершину других осей опоры. Аналогичным образом, при рассмотрении углового отклонения указанное выражение относится к угловому смещению в диапазоне приблизительно от 0° до ± 20°, предпочтительно в диапазоне приблизительно от ± 1° до ± 15°, при этом опорные оси дисковых резцов, которые расположены по существу поперек оси вращения режущей головки, могут включать (или охватывать) перпендикулярное расположение.

Дисковые резцы представляют собой все режущие инструменты, установленные на режущей головке, и никакие другие дисковые резцы, установленные в другой ориентации, к ним не относятся. Дисковые резцы расположены на одной стороне держателя. Они могут быть в целом кольцеобразными или дискообразными шарошечными резцами и могут иметь острую кольцевую режущую кромку, выполненную специально для подрезания твердой горной породы. В одном варианте выполнения каждый дисковый резец может содержать режущее кольцо или режущий диск, жестко присоединенный к втулке резца, которая установлена с возможностью вращения на валу диска, причем каждый вал диска находится в жестком соединении с опорной частью (такой как резцовый диск). В другом варианте выполнения втулка резца может быть прочно прикреплена к опорной части, а режущий диск прикреплен к валу диска с возможностью вращения относительно указанной втулки резца.

Предпочтительно дисковые резцы расположены на одинаковом расстоянии от указанной точки пересечения.

Предпочтительно дисковые резцы имеют одинаковую конструкцию, причем предпочтительно дисковые резцы равномерно распределены по окружности в плоскости, перпендикулярной оси привода. Если смотреть из точки пересечения, то дисковые резцы равномерно распределены в соответствующем радиальном направлении.

Предпочтительно режущая головка дополнительно содержит маховик, присоединенный к приводному валу, например, присоединенный опосредованно через зубчатую передачу к приводному валу, при этом указанный маховик выполнен с возможностью накопления энергии вращения и своим моментом инерции способствует противодействию быстрым изменениям скорости вращения.

Как вариант, каждый дисковый резец содержит один слой кольцевой режущей кромки или один слой кольцевого режущего приспособления, образованный режущими наконечниками режущих элементов, расположенных на наружной периферии дискового резца. Предпочтительно режущие элементы выполнены в виде режущих выступающих элементов, последовательно распределенных без перерывов по наружной периферии дискового резца.

Как вариант, опорная ось каждого дискового резца проходит с наклоном относительно оси привода под углом наклона диска, предпочтительно угол наклона диска находится в диапазоне от 45° до 89°, предпочтительнее в диапазоне от 60° до 80°. Угол наклона диска может быть установлен в зависимости от диаметра дисковых резцов и расстояния между крайней режущей кромкой дискового резца и осью привода.

Как вариант, каждый дисковый резец выполнен с возможностью независимого вращения в подшипниковой опоре вокруг соответствующей опорной оси.

Предпочтительно режущая головка дополнительно содержит двигатель, поддерживаемый на держателе и выполненный с возможностью приведения в действие приводного вала для вращения указанного вала вокруг оси привода с помощью зубчатой передачи, причем зубчатая передача предпочтительно содержит планетарную передачу первой ступени, последовательно соединенную с планетарной передачей второй ступени.

Кроме того, режущая головка предпочтительно содержит части для очистки от материала горной породы, размещенные между соседними дисковыми резцами и выполненные с возможностью вычищения материала из плоскости забоя горной породы.

Как вариант, зазор между двумя соседними дисковыми резцами сведен к минимуму так, что режущая головка содержит максимально возможное количество дисковых резцов, причем указанные дисковые резцы предпочтительно имеют диаметр 13 дюймов (33 см).

В соответствии с другим аспектом настоящего изобретения предложено режущее устройство для создания туннеля, содержащее основную раму, опору, установленную на основной раме с возможностью скольжения относительно нее в продольном направлении режущего устройства, рычаг режущего узла, установленный на опоре с возможностью поворота вокруг вертикальной оси, и режущую головку в соответствии с любым из вышеописанных вариантов выполнения, установленную на дистальном конце рычага режущего узла.

Предпочтительно режущая головка присоединена к рычагу режущего узла с обеспечением удовлетворения требования углового смещения крайней режущей кромки, причем угловое смещение крайней режущей кромки ограничено двумя лучами, исходящими из центра вращения на вертикальной оси, при этом один луч направлен к крайней режущей кромке, а другой луч перпендикулярен оси привода режущей головки.

Предпочтительно ось вращения режущей головки проходит по существу поперечно продольной оси рычага режущего узла, пересекающей вертикальную ось.

Предпочтительно режущая головка установлена на дистальном конце рычага режущего узла так, что угол свободного резания составляет от 30° до 40°, предпочтительно 35°. Было установлено, что угол установки дискового резца оказывает значительное влияние на эффективность резания и/или силу реакции дискового резца, при этом все дисковые резцы должны иметь один и к тому же эффективный угол установки. Важно поддерживать угол свободного резания (или угол контакта) дискового резца на оптимальном уровне, при этом угол свободного резания ограничен линией, проходящей по касательной к плоскости забоя горной породы в точке контакта с породой, и плоскостью, определяемой кольцевой режущей кромкой дискового резца, при этом угол свободного резания зависит от угла наклона диска и углового смещения крайней режущей кромки, и находится в диапазоне от 5° до 40°, предпочтительно угол свободного резания находится в диапазоне от 20° до 35°.

Скорость вращения режущей головки и скорость поворота рычага режущего узла следует регулировать с обеспечением необходимой глубины проникновения и высокой производительности машины.

Скорость поворота рычага режущего узла зависит от скорости вращения режущей головки, количества дисковых резцов и необходимой глубины проникновения.

Предпочтительно режущее устройство дополнительно содержит загрузочное средство, установленное на боковой стороне режущей головки и выполненное с возможностью собирания материала, отсекаемого режущей головкой.

Как вариант, режущее устройство дополнительно содержит поворотный механизм или механизм линейного перемещения рычага для приведения в действие рычага режущего узла с поворотом вокруг вертикальной оси, и/или привод опоры для приведения в действие опоры для ее скользящего перемещения относительно основной рамы.

Как вариант, режущее устройство дополнительно содержит средства вхождения в соединение с подошвой и сводом, установленные на основной раме и/или на опоре с возможностью выдвигания или втягивания для поднятия и опускания режущего устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее описана конкретная реализация настоящего изобретения исключительно на примере и со ссылкой на сопроводительные чертежи, на которых:

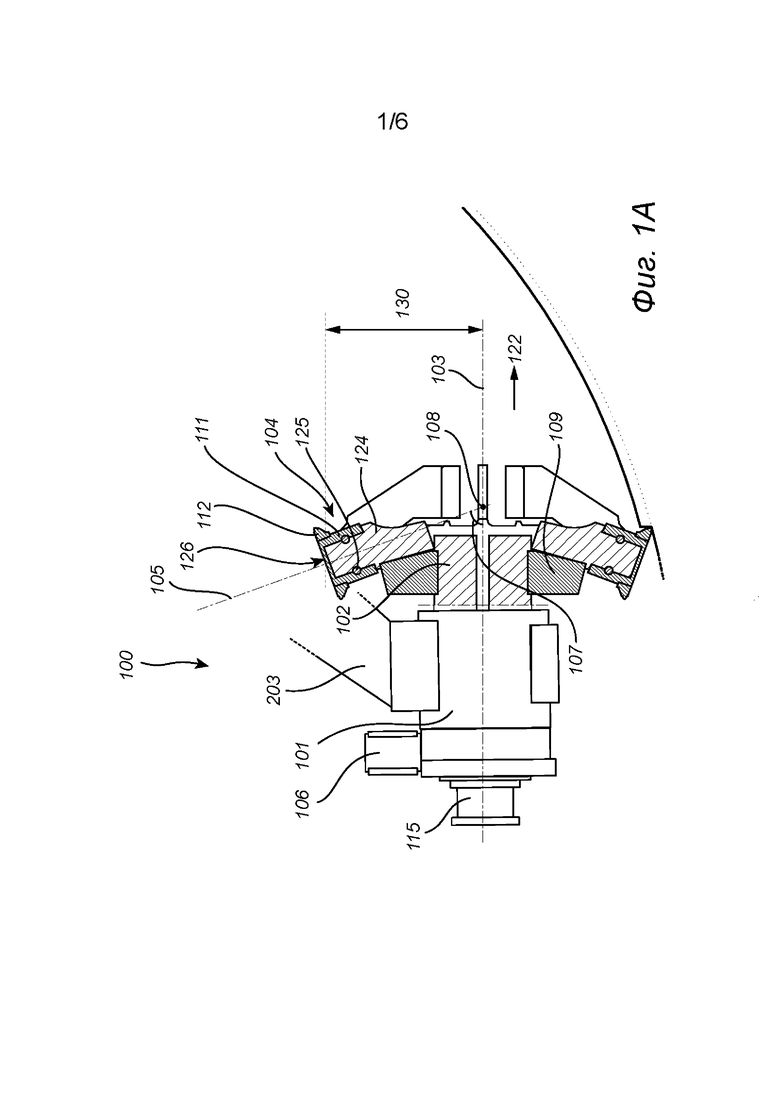

фиг.1А изображает вид сверху режущей головки согласно конкретному варианту выполнения изобретения, на котором передняя часть показана в разрезе;

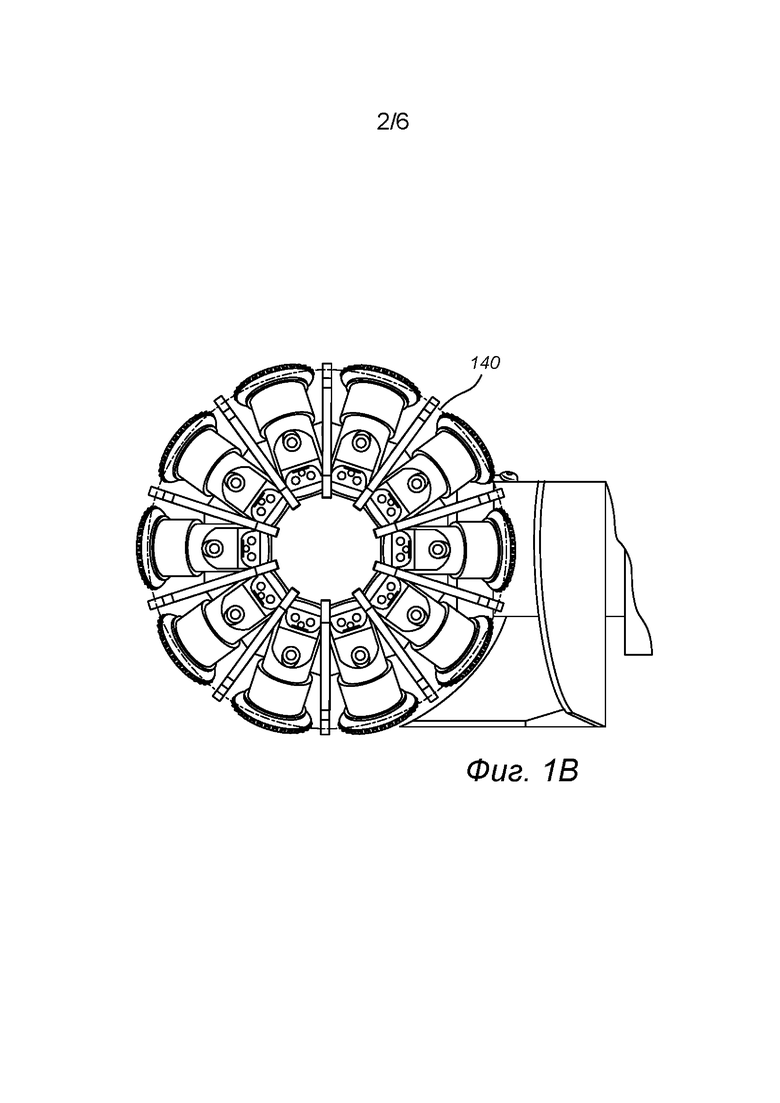

фиг.1В изображает вид спереди режущей головки, показанной на фиг.1;

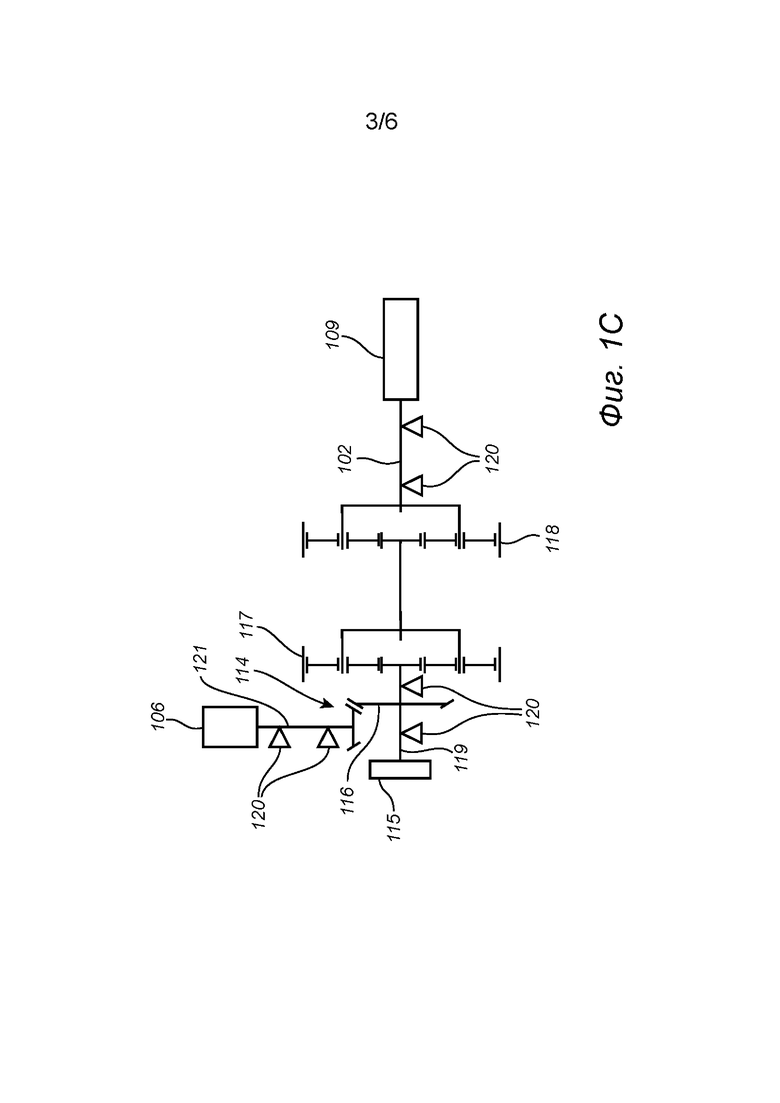

фиг.1С изображает схематичное изображение механизма снижения скорости режущей головки, показанной на фиг.1;

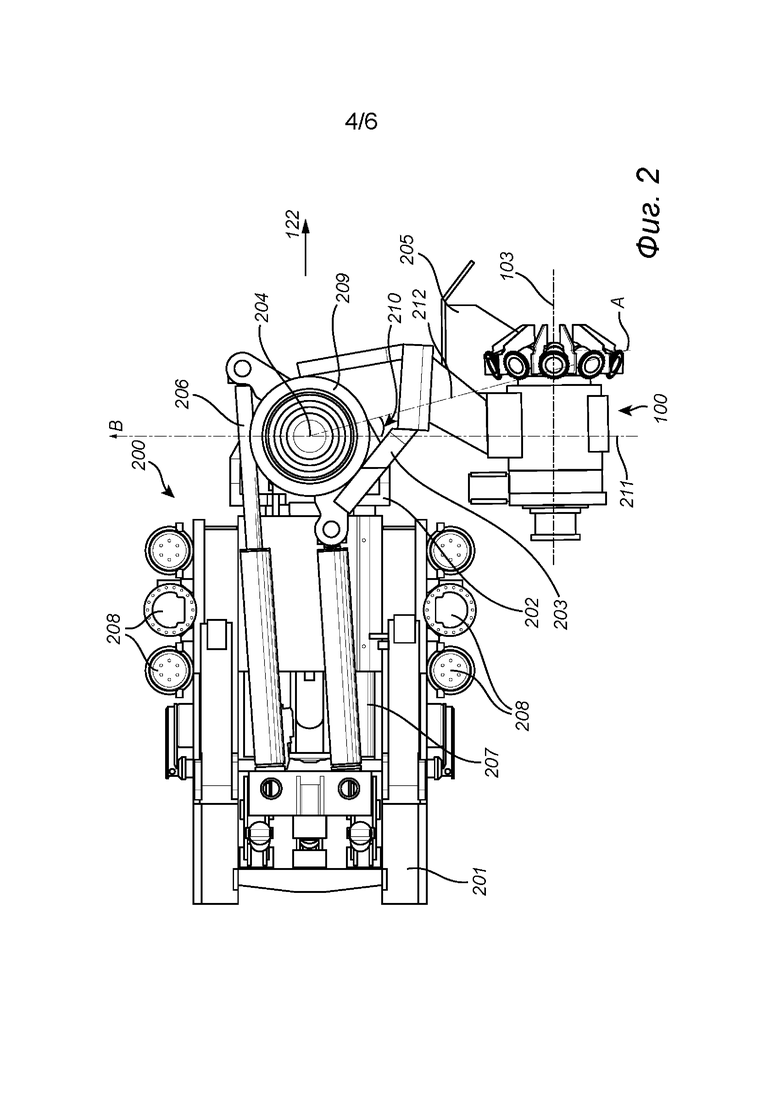

фиг.2 изображает вид сверху режущего устройства согласно конкретному варианту выполнения изобретения;

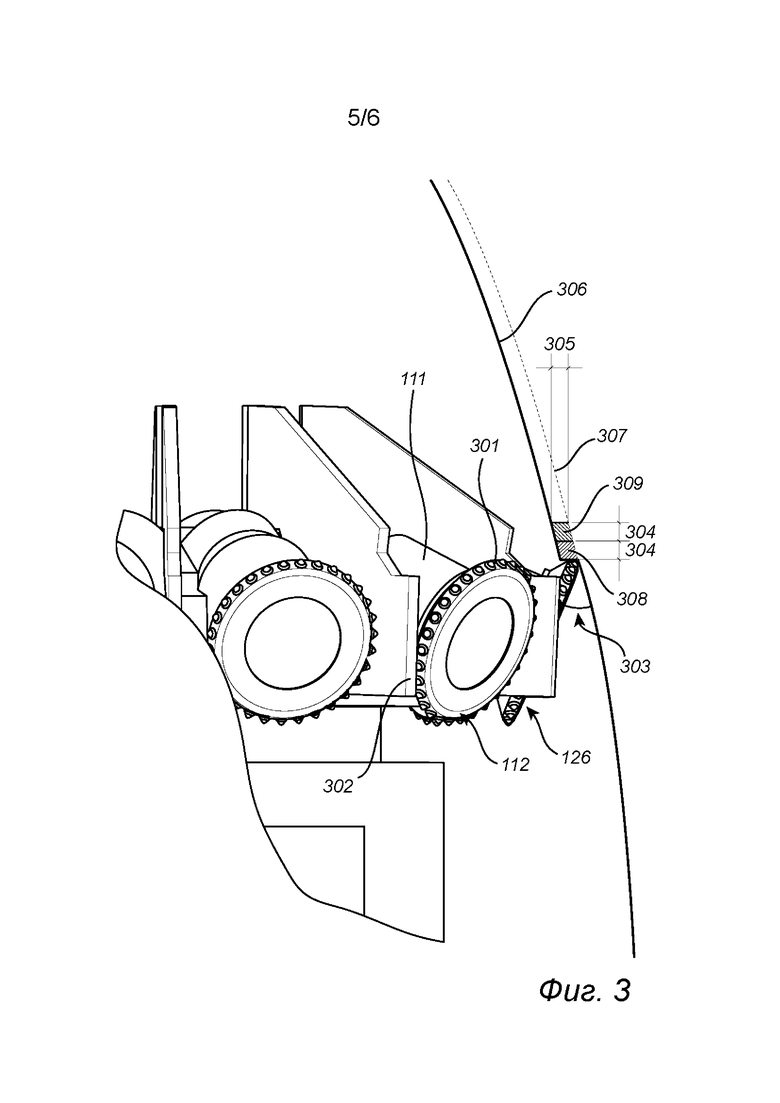

фиг.3 изображает увеличенный вид сверху в аксонометрии части режущей головки согласно конкретному варианту выполнения изобретения; и

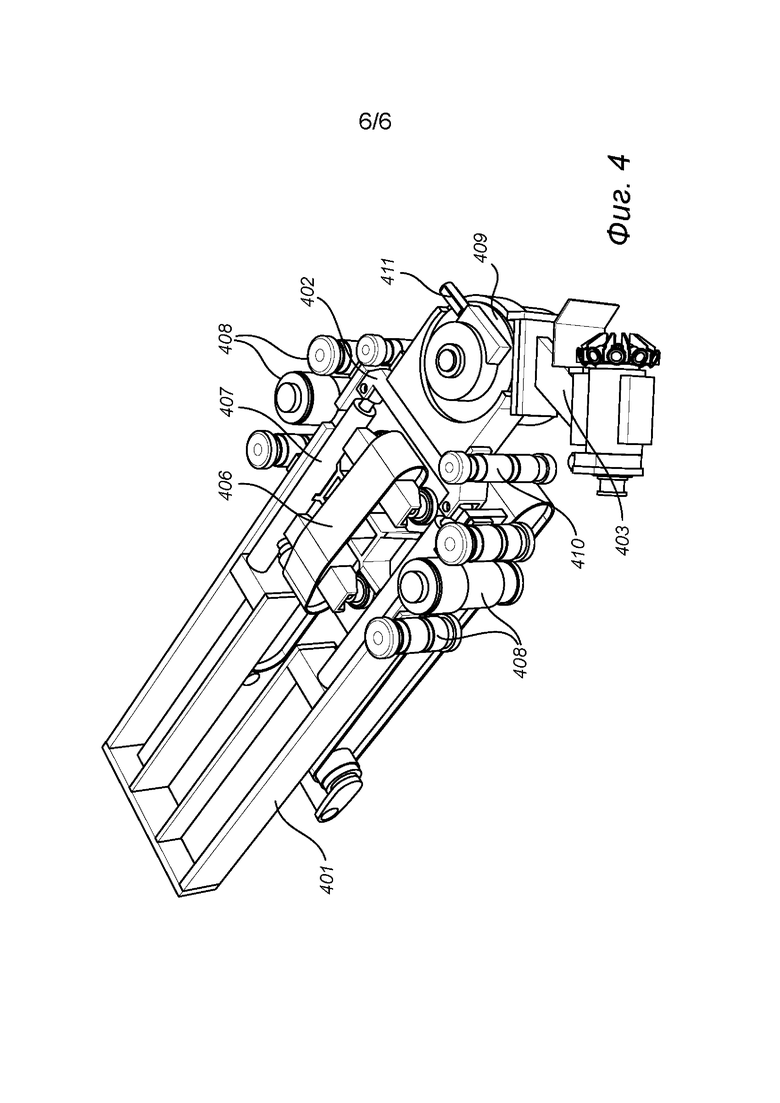

фиг.4 изображает вид спереди в аксонометрии режущего устройства согласно другому конкретному варианту выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1А показана режущая головка 100 с передней частью в разрезе, передняя сторона которой обозначена стрелкой 122, причем режущая головка 100 содержит цилиндрический или похожий на барабан корпус, который может быть прикреплен к подходящему удерживающему рычагу или стреле 203, причем корпус содержит кожух или неподвижный держатель 101, который может иметь трубчатую форму с отделением, являющимся вместилищем для вала и передаточного механизма, и приводной вал 102, поддерживаемый кожухом 101 с возможностью свободного вращения с помощью подшипников 120, таких как конические роликовые подшипники, расположенные по схеме О или Х, при этом на корпусе может быть установлен электрический или гидравлический двигатель 106 для приведения в действие приводного вала 102, для вращения указанного вала вокруг оси 103 привода с помощью механизма снижения скорости, причем двигатель 106 соединен с валом 121 двигателя, который поддерживается подшипниками 120 в кожухе 101. Как показано на фиг.1С, механизм снижения скорости содержит ступень 114 конической зубчатой передачи, находящуюся в соединении с планетарной передачей 117 первой ступени, которая последовательно соединена с планетарной передачей 118 второй ступени, причем водило планетарной передачи первой ступени обеспечивает вращение солнечной шестерни планетарной передачи 118 второй ступени, при этом коническое зубчатое колесо 116 может быть соединено с валом-шестерней 119, поддерживаемым подшипниками 120 в кожухе 101, при этом задняя сторона вала-шестерни 119 соединена с маховиком 115, передняя сторона вала-шестерни 119 действует в качестве источника вращательного движения для солнечной шестерни планетарной передачи 117 первой ступени. Вращение ступени 114 конической передачи обеспечивается двигателем 106 и, соответственно, передается к валу 119, и наконец, водило планетарной передачи второй ступени обеспечивает вращение приводного вала 102. Передаточное отношение для ступени 114 конической зубчатой передачи, ступени первой планетарной передачи 117 и ступени второй планетарной передачи 118 может быть установлено в зависимости от характеристик двигателя 106 и целевой скорости вращения режущей головки, и может быть выбрано таким образом, чтобы скорость приводного вала 102 находилась в диапазоне 20 – 60 об/мин.

Согласно фиг.1А, приводной вал 102 выступает из переднего конца кожуха 101 и содержит резцовый диск 109 для установки группы дисковых резцов 104, при этом резцовый диск 109 и приводной вал 102 соединены неподвижно, с точки зрения вращения друг относительно друга, или выполнены за одно целое в виде одной детали. Группа дисковых резцов содержит дисковые резцы 104, относящиеся к одному и том же типу дисковых шарошечных резцов и содержащие одинаковые конструктивные детали, т.е. одинаковые по размеру, по конструкции и приводному механизму; другими словами, указанные дисковые резцы конструктивно и функционально идентичны друг другу. Расположение всех дисковых резцов 104, описанных в этом документе, может быть симметричным или по существу симметричным относительно оси 103 привода. В соответствии с фиг.1В, дисковые резцы 104 установлены, в целом, в радиальном направлении на резцовом диске 109 так, что они обращены наружу и равномерно разнесены друг от друга по одной и той же наружной окружности 140.

Каждый дисковый резец 104 может свободно вращаться вокруг опорной оси 105, при этом опорные оси 105 могут пересекаться друг с другом в точке пересечения 108 на оси 103 привода. Опорная ось 105 каждого дискового резца проходит с наклоном относительно оси 103 привода под углом 107 наклона диска, который должен иметь по существу одинаковую величину для всех дисковых резцов. Таким образом, соответствующие опорные оси 105 определяют коническую поверхность с вершиной в точке 108 пересечения. Угол 107 наклона диска зависит от диаметра дисковых резцов и расстояния 130 между центром режущего кольца 112 и осью 103 привода, предпочтительно угол 107 наклона диска находится в диапазоне от 60° до 80°, предпочтительнее указанный угол равен 70°.

Кроме того, дисковые резцы 104 расположены на одинаковом расстоянии 130 в радиальном направлении от оси 103 барабана и находятся на одной и той же высоте вдоль направления оси 103 привода.

Каждый дисковый резец может содержать режущий диск или режущее кольцо 112, которое одной стороной жестко соединено с втулкой 111 резца, которая, в свою очередь, установлена с возможностью вращения на валу 124 диска, при этом подшипники 125 обеспечивают возможность свободного вращения указанной втулки вокруг вала 124, причем радиально наружная часть каждого диска 112 выполнена с возможностью истирания горной породы и создания в ней прорези в результате вращения указанного диска, при этом каждый вал 124 диска имеет цилиндрическую форму и жестко соединен, например, крепежными болтами, с резцовым диском 109.

Детальная конструкция дискового резца 104 частично показана на фиг.3, причем режущее кольцо 112 установлено на втулке 111 посредством усадочного соединения, или соединения в соответствии с формой, или соединения резьбовым болтом. Режущие выступающие элементы 301, изготовленные из алмаза, или карбида, или другого твердого материала, последовательно и равномерно встроены вдоль наружной периферии режущего кольца, причем указанные выступающие элементы расположены так, что их наконечники, образующие общую кольцевую режущую кромку, ориентированы наклонно наружу. Радиально наружная поверхность относительно опорной оси 105 обозначена ссылочной позицией 126, причем наружная поверхность удалена от точки пересечения 108 на расстояние, величина которого является одинаковой для всех дисковых резцов 104.

Кроме того, режущая головка 100 содержит ряд лопаток 302, установленных неподвижно, с точки зрения вращения, на резцовом диске 109, при этом каждая лопатка проходит в соответствующей плоскости поперек оси 103 привода и расположена между парой соседних дисковых резцов 104, при этом посредством указанных лопаток высвобожденный материал может быть загружен в транспортер (не показан). Например, лопатка может быть плоской доской, пригодной для соскабливания отложений породы, оставшейся на плоскости забоя горной породы.

Фиг.1А-1С приведены для иллюстративных целей, и в другом варианте выполнения в зависимости от количества дисковых резцов 104, опорная ось 105 дискового резца и опорная ось противоположного дискового резца необязательно могут находиться в одной и той же плоскости.

Фиг.2 иллюстрирует один вариант выполнения горной машины 200 для выемки твердой горной породы, причем указанная машина содержит основную раму (шасси) 201, которая соединена с парой гусеничных тележек (или гусеничных колес), при этом гусеницы приводятся в движение посредством гусеничной передачи для перемещения основной рамы в туннеле, опору 202, которая присоединена с возможностью перемещения к основной раме 201 и приводится в действие линейным приводом 207 (не показан), таким как гидропривод, для скользящего перемещения по основной раме 201 с помощью направляющей (не показана). На опоре 202 установлен поворотный механизм 209, который выполнен с возможностью вращения вокруг вертикальной оси 204. На поворотном механизме 209, в свою очередь, установлена рычажная конструкция 203, которая может быть согнута или изогнута, причем на дистальном конце рычажной конструкции 203 установлена, как вариант, с помощью держателя, режущая головка 100. К опоре 202 присоединена пара исполнительных механизмов 206, таких как гидроцилиндры, для поворота поворотного механизма 209 в горизонтальной плоскости, так что режущая головка 100 может поворачиваться на угол в диапазоне от 0° до 180° от начального положения, обозначенного как А (в котором ось 103 привода проходит по существу параллельно продольному направлению машины), до положения В.

Рама машины может быть закреплена между сводом и подошвой туннеля посредством нескольких домкратных стоек 208, расположенных на обеих сторонах продольной центральной плоскости рамы машины.

На фиг.2 видно, что, когда ось 103 привода режущей головки параллельна продольному направлению машины, огибающая линия дисковых резцов расположена на передней стороне 122 относительно центра 204 вращения, т.е. имеется угловое смещение 210 крайней режущей кромки дискового резца, при этом указанное угловое смещение 210 определяется двумя лучами, исходящими из центра вращения на вертикальной оси 204, при этом один луч 212 направлен к самой крайней режущей кромке, а другой луч 211 перпендикулярен оси 103 привода режущей головки. Угловое смещение 210 может быть установлено в диапазоне от 0° до 25°.

Важно поддерживать угол свободного резания (или угол контакта) дискового резца на оптимальном уровне. Фиг.3 иллюстрирует режущую головку в режиме резания, при этом угол 303 свободного резания определяется линией, проходящей в точке контакта с породой по касательной к плоскости забоя горной породы, и плоскостью наружной поверхности 126, образованной кольцевой режущей кромкой дискового резца. Угол свободного резания предпочтительно поддерживают небольшим по величине, и он может быть установлен в диапазоне от 5° до 40°, предпочтительно угол свободного резания находится в диапазоне от 20° до 35°.

Во время работы режущей головки 100 отдельный дисковый резец 104 подвергается действию двух вращательных движений вокруг двух различных осей вращения, т.е. первому вращательному движению вокруг оси 103 привода и второму вращению вокруг опорной оси 105. Кроме того, дисковый резец 104 подвергается действию поворотных движений вокруг вертикальной оси 204. Дисковый резец 104 врезается в горный материал, вызывая тем самым в нем трещины и создавая в итоге подрез или щель. Предыдущая траектория реза обозначена ссылочной позицией 306, следующая траектория, по которой будет выполнен рез, обозначена ссылочной позицией 307, причем все траектории показаны в горизонтальной плоскости. Дисковый резец сначала подрезает основную горную породу вдоль траектории 307 реза для удаления свободного участка 308, следующий дисковый шарошечный резец врезается для дробления основной горной породы и удаления свободного участка 309. Максимальное глубина 304 проникновения или глубина подрезания в горном материале, которая проходит в радиальном направлении относительно опорной оси 105, может быть установлена, например, в диапазоне приблизительно 2 – 20 мм для материала твердой горной породы. Расстояние 305 между резами в радиальном направлении относительно оси 103 привода находится в диапазоне 0 – 150 мм, предпочтительно 5 – 70 мм.

Во время резания скорость поворота рычага режущего узла регулируют с обеспечением вхождения режущего кольца следующего дискового резца 104 в контакт с материалом, подлежащим удалению, в точке, которая смещена в общей горизонтальной плоскости от точки режущего кольца предыдущего дискового резца, причем смещение соответствует требуемой глубине 304 проникновения.

На фиг.4 показан другой вариант выполнения горной машины для выемки твердой горной породы, причем эта машина содержит основную раму 401, опору 402, подвижно соединенную с основной рамой 401 посредством выдвижной конструкции, например, штанги, расположенной внутри рукава, и приводимой в действие приводом 407 для скользящего перемещения по основной раме 401, поворотный механизм 409, несущий консольный рычаг 403 и установленный на опоре 402, и режущую головку 100, установленную на дистальном конце консольного рычага. В этой конструкции продольная ось консольного рычага 403 по существу перпендикулярна оси привода режущей головки.

Поворотный механизм 409 содержит внутри вращательный привод или зубчатую передачу поворотного привода, причем, для получения определенного передаточного отношения, зубчатая передача привода может содержать планетарный привод первой ступени, соединенный последовательно с планетарным приводом второй ступени (не показан). В качестве ресурса для зубчатой передачи привода предусмотрен двигатель 411. К основной раме присоединены домкратные стойки 408. Могут быть предусмотрены дополнительные домкратные стойки 410 для поддержания поворотного механизма 409, причем, как вариант, дополнительные домкратные стойки 410 могут содержать ролики в нижней части. Другие настраиваемые параметры машины аналогичны параметрам машины, показанной на фиг.2.

В процессе эксплуатации машину 200 устанавливают в заданное положение в туннеле, при этом, если необходимо, могут быть заданы рабочие параметры, такие как скорость поворота рычага режущего узла, скорость вращения режущей головки и т.д. Приводят в действие домкратные стойки 208 для стабилизации машины внутри туннеля, затем приводят режущие головки 100 во вращение с помощью двигателя 106, и приводят в действие рычаг 203 режущего узла для его поворота вокруг оси 204, чтобы направлять режущую головку для резания от положения А до положения В, после этого рычаг 203 режущего узла возвращают обратно в положение А путем поворота рычага в обратном направлении. Опору 202 вместе с поворотным механизмом 209 приводят в движение для скользящего перемещения вперед на расстояние, соответствующее требуемой глубине вруба, затем повторно выполняют резание от положения А.

Скользящее перемещение опоры 202 и следующее за ним резание может быть повторено много раз, пока не будет достигнуто максимальное продвижение вперед опоры 202, после чего втягивают домкратные стойки 208 для сцепления гусеницы 406 с грунтом. После этого машину 200 можно продвинуть вперед с помощью гусеницы 406. Снова выдвигают домкратные стойки для повторения цикла обработки резанием.

Скорость поворота рычага режущего узла устанавливают в зависимости от скорости вращения режущей головки (составляющей до 60 об/мин), количества режущих головок (8 – 12 шт.), и требуемой глубины проникновения (2 – 20 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Врубовая машина | 2018 |

|

RU2761230C2 |

| Врубовая машина | 2018 |

|

RU2761231C2 |

| ВРУБОВАЯ МАШИНА | 2018 |

|

RU2762863C2 |

| Горная машина (варианты), способ разработки материала стенки выработки и дисковый резец | 2013 |

|

RU2645017C2 |

| ГОРНАЯ МАШИНА С ДВИЖУЩИМИСЯ ДИСКОВЫМИ РЕЗЦАМИ (ВАРИАНТЫ) | 2008 |

|

RU2494252C2 |

| Горная машина | 2016 |

|

RU2745395C2 |

| ГОРНЫЙ КОМБАЙН (ВАРИАНТЫ) | 2011 |

|

RU2556581C2 |

| РЕЖУЩАЯ ГОЛОВКА С СЕГМЕНТИРОВАННЫМ РЕЖУЩИМ ДИСКОМ | 2017 |

|

RU2738928C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОБРАЗЦА ГОРНОЙ ПОРОДЫ | 2008 |

|

RU2452932C2 |

| МАШИНА, НЕСУЩАЯ РЕЖУЩЕЕ ГОРНУЮ ПОРОДУ УСТРОЙСТВО | 2017 |

|

RU2753485C2 |

Группа изобретений относится к горной машине, предназначенной для прокладки туннелей или подземных штреков. Технический результат – эффективное резание породы в любых геологических условиях и обеспечение высоких эксплуатационных показателей. Режущая головка для выемки твердых горных пород из плоскости забоя содержит держатель, выполненный с возможностью прикрепления к режущему рычагу режущего устройства, приводной вал, поддерживаемый, с возможностью вращения, указанным держателем, при этом приводной вал установлен с возможностью вращения вокруг оси привода и содержит на одном конце опорную часть для установки дисковых резцов, и дисковые резцы, установленные на опорной части и выполненные с возможностью подрезания плоскости забоя. Каждый дисковый резец выполнен с возможностью вращения вокруг соответствующей опорной оси. Дисковые резцы присоединены к указанной опорной части таким образом, что опорные оси дисковых резцов проходят с пересечением друг с другом в точке пересечения на оси привода и расположены в пределах общей конической поверхности. Дисковые резцы имеют одинаковую конструкцию. Также приведено описание горной машины, содержащей указанную режущую головку. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Режущая головка (100) для выемки твердых горных пород из плоскости забоя, содержащая

держатель (101), выполненный с возможностью прикрепления к режущему рычагу (203) режущего устройства (200),

приводной вал (102), поддерживаемый, с возможностью вращения, указанным держателем (101), при этом приводной вал (102) установлен с возможностью вращения вокруг оси (103) привода и содержит на одном конце опорную часть (109) для установки дисковых резцов, и

дисковые резцы (104), установленные на опорной части (109) и выполненные с возможностью подрезания плоскости забоя,

причем каждый дисковый резец (104) выполнен с возможностью вращения вокруг соответствующей опорной оси (105), при этом дисковые резцы (104) присоединены к указанной опорной части таким образом, что опорные оси (105) дисковых резцов (104) проходят с пересечением друг с другом в точке (108) пересечения на оси (103) привода и расположены в пределах общей конической поверхности,

причем дисковые резцы (104) имеют одинаковую конструкцию.

2. Режущая головка по п.1, в которой дисковые резцы (104) расположены на одинаковом расстоянии от указанной точки (108) пересечения.

3. Режущая головка по п.1 или 2, в которой дисковые резцы (104) равномерно распределены по окружности в плоскости, перпендикулярной оси (103) привода.

4. Режущая головка по любому из предыдущих пунктов, дополнительно содержащая маховик (115), присоединенный к приводному валу (102).

5. Режущая головка по любому из предыдущих пунктов, в которой каждый дисковый резец (104) содержит один слой кольцевой режущей кромки или один слой кольцевого режущего приспособления, образованный режущими наконечниками режущих элементов (301), расположенных по наружной периферии дискового резца (104).

6. Режущая головка по любому из предыдущих пунктов, в которой опорная ось (105) каждого дискового резца проходит с наклоном относительно оси (103) привода под углом (107) наклона диска, причем предпочтительно угол (107) наклона диска находится в диапазоне от 60° до 80°.

7. Режущая головка по любому из предыдущих пунктов, в которой каждый дисковый резец (104) выполнен с возможностью независимого вращения вокруг соответствующий опорной оси (105) в подшипниковой опоре.

8. Режущая головка по любому из предыдущих пунктов, дополнительно содержащая двигатель (106), поддерживаемый на держателе (101) и выполненный с возможностью приведения в действие приводного вала (102) для вращения указанного вала вокруг оси (103) привода с помощью зубчатой передачи, причем предпочтительно зубчатая передача содержит планетарную передачу (117) первой ступени, последовательно соединенную с планетарной передачей (118) второй ступени.

9. Режущая головка по любому из предыдущих пунктов, дополнительно содержащая части (302) для очистки от материала, размещенные между соседними дисковыми резцами и выполненные с возможностью вычищения материала из плоскости забоя.

10. Режущая головка по любому из предыдущих пунктов, в которой зазор между двумя соседними дисковыми резцами сведен к минимуму, причем указанные дисковые резцы (104) имеют диаметр 13 дюймов (33 см).

11. Режущее устройство (200) для создания туннеля, содержащее

основную раму (201),

опору (202), установленную на основной раме с возможностью скольжения относительно нее в продольном направлении режущего устройства,

режущий рычаг (203), установленный на опоре (202) с возможностью поворота вокруг вертикальной оси (204), и

режущую головку (100) по любому из пп.1-10, установленную на дистальном конце указанного рычага (203).

12. Режущее устройство по п.11, в котором режущая головка установлена на дистальном конце режущего рычага (203) так, что угол (303) свободного резания, определяемый плоскостью забоя и плоскостью, образованной режущей кромкой дискового резца при резании, находится в диапазоне от 5° до 40°, предпочтительно в диапазоне от 20° до 35°.

13. Режущее устройство по п.11 или 12, дополнительно содержащее загрузочное средство (205), установленное на боковой стороне режущей головки и выполненное с возможностью собирания материала, отсекаемого режущей головкой.

14. Режущее устройство по любому из пп.11-13, дополнительно содержащее поворотный механизм или механизм (206) линейного перемещения рычага для приведения в действие режущего рычага (203) с поворотом вокруг вертикальной оси (204), и/или привод (207) опоры для приведения в действие опоры (202) для ее скользящего перемещения относительно основной рамы.

15. Режущее устройство по любому из пп.11-14, дополнительно содержащее средства (208) взаимодействия с подошвой и сводом, установленные на основной раме и/или на опоре (402) с возможностью выдвигания и втягивания для поднятия и опускания режущего устройства.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Машина для проходки горных выработок | 1974 |

|

SU618059A3 |

| Исполнительный орган врубовой машины | 1976 |

|

SU917705A3 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2023-04-11—Публикация

2019-07-31—Подача