Изобретение относится к получению водорастворимых азокрасителей, которые применяются при изготовлении лакокрасочных материалов, для крашения в массе пластмасс, резин, РТИ, синтетических волокон, пленок, бумаги, искусственной кожи, строительных материалов, силикатных глазурей, косметических препаратов и т.д.

Из уровня техники известны способы получения азокрасителей.

Так, из описания к патенту РФ №2016025 (МПК 5: С09В 41/00, опубликован 15.07.1994) известен способ получения водорастворимых азокрасителей диазотированием и азосочетанием в водной среде. Процесс осуществляют в среде омагниченной реакционной массы и/или воды, полученной при пропускании со скоростью 0,3-4,6 м/с через магнитное поле напряженностью 30-260 кА/м в течение 0,004-16,0 с.

Из описания к патенту РФ №2004561 (МПК 5: С09В 35/46, опубликован 15.12.1993) известен способ получения красителя прямого черного 3 для кожи и шубной овчины, который получают диазотированием 4,4-диаминодифениламин-2-сульфокислоты с последующим сочетанием с 1-амино-8-нафтол-4-сульфокислотой при pH 3,2-4,2 и температуре 16-28°С и при массовом соотношении диазо- и азосоставляющей, равном 1:0,82-0,88, соответственно, дальнейшим сочетанием с предварительно продиазотированной сульфаниловой кислотой при рН 7,0-8,0, далее - с резорцином при том же pH.

Наиболее близким аналогом к патентуемому решению является способ получения водорастворимых азокрасителей, в частности прямого черного, азосочетанием и диазотированием в водной среде, заключающийся в том, что процесс ведут в среде омагниченной реакционной массы и/или воды, полученной при пропускании со скоростью 0,3-4,6 м/с через магнитное поле напряженностью 30-260 кА/м в течение 0,004-16,0 с (патент РФ №2016025, МПК 5: С09В 41/00, опубликован 15.07.1994).

На сегодняшний день в промышленности красители получают двумя способами:

1. Азосочетанием в водной или водно-органической среде с использованием растворителей, смешивающихся с водой, в присутствии ПАВ при 20-60°С и pH 4-10. Азосоставляющие (ариламиды ацетоуксусной и 3-гидрокси-2-нафтойной кислот, пиразолоны и 2-нафтол) применяют в виде щелочного раствора или свежеосажденной тонкодисперсной суспензии. Диазосоставляющими для моноазопигментов служат замещенные анилина, содержащие, например, атом Cl, группу NO2, СН3, ОСН3 или SO2N(C2H5)2, для диазопигментов - замещенные бензидина, содержащие атом Cl, группу СН3 или ОСН3.

2. Ацилированием ароматических диаминов (преимущественно, 1,4-фенилендиамина и его хлорзамещенных) азокрасителями, содержащими хлорформильные группы, в среде органических растворителей синтезируют, так называемые, конденсационные дисазопигменты.

Недостатками этих способов являются технологическая сложность изготовления, значительные энергозатраты, высокая стоимость исходных компонентов и ограниченная область применения получаемого красителя по цветовой гамме (оттенок только красный) и по окрашиваемым поверхностям (только ткани на основе природного волокна).

Технический результат патентуемого изобретения заключается в увеличении свободной энергии, количества активных центров частиц и силы активных центров, повышении температуры проведения процесса до 18-20°С и сокращении времени, затрачиваемом на получение красителя прямого черного С до 21 часа. Кроме этого, технический результат заключается в улучшении пигментных, технологических свойств, а также обеспечении безопасности с экологической точки зрения, повышения колористической концентрации на 20% и получение красителя с более насыщенным оттенком синего цвета.

По традиционному синтезу получается краситель с красным оттенком высококонцентрированный или с синим оттенком низкоконцентрированный. Потребность в черных красителях с синим оттенком гораздо выше. Дополнительное преимущество патентуемого способа заключается в получении высококонцентрированного черного красителя с более насыщенным синим оттенком.

Данный технический результат достигается за счет осуществления способа получения красителя прямого черного С, заключающегося в том, что последовательно проводят следующие стадии: на первой осуществляют приготовление суспензии аминофенилпараминовой кислоты, на второй - проводят диазотирование полученной на первой стадии суспензии аминофенилпараминовой кислоты с получением раствора диазосоединения, на третьей - получают раствор диаминосоединения путем азосочетания диазосоединения, полученного в результате проведения второй стадии, с раствором гамма-кислоты, на четвертой стадии - получают раствор бис-диазосоединения диазотированием раствора диаминосоединения, полученного в результате третьей стадии, после чего отдельно осуществляют пятую стадию - приготовление раствора 1,3-фенилендиамина, на шестой стадии получают краситель прямой черный С азосочетанием полученного на пятой стадии 1,3- фенилендиамина с полученным на четвертой стадии раствором бис-диазосоединения, на последней, седьмой, стадии проводят переструктуризацию азокрасителя за счет вибромеханического воздействия с последующей декантацией и сушкой полученного пигмента черного, при этом на каждую из стадий осуществляют добавление наночастиц.

Далее приведено подробное описание каждой из стадий.

На первой стадии осуществляют приготовление суспензии аминофенилпараминовой кислоты. Суспензию готовят путем смешения аминофенилпараминовой кислоты, воды, мицеллярного раствора серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм, в качестве наночастиц используют наночастицы кварца с размером частиц 50-100 нм. Перемешивание компонентов осуществляют в течение 40-45 минут.

В результате получают суспензию аминофенилпараминовой кислоты, характеризующуюся однородным дисперсным составом и размером частиц не более 5 мкм.

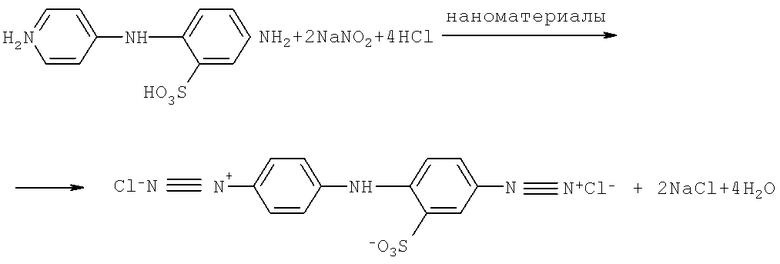

На второй стадии осуществляют диазотирование полученной суспензии аминофенилпараминовой кислоты.

Диазотирование осуществляют азотистой кислотой или ее производными, получаемыми при взаимодействии нитрита натрия, соляной кислоты и воды с добавлением наночастиц. В качестве наночастиц используют раствор серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм и кварц с размером частиц 50-100 нм, который подают на стадию с суспензией аминофенилпараминовой кислоты. Компоненты загружают в реактор, выдерживают без перемешивания в течение двух часов, после чего осуществляют перемешивание в течение 15-20 минут.

Диазотирование предпочтительно проводить нитратом натрия в присутствии соляной кислоты, воды и наночастиц.

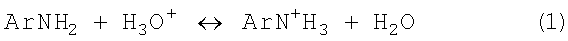

Диазотирование аминосоединений протекает в среде минеральной кислоты. В этих условиях устанавливается равновесие между свободной и ионизированной формами амина (уравнение (1)), однако, в реакции диазотирования амин участвует в свободной форме.

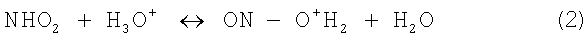

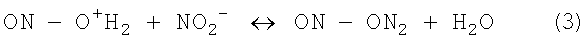

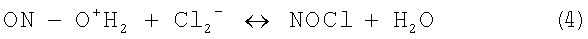

Диазотирование является реакцией электрофильного замещения атома водорода у атома азота первичной аминогруппы. Атакующими электрофильными реагентами являются азотистая кислота HNO2 и продукты ее взаимодействия с различными частицами, присутствующими в реакционной среде. В кислой среде азотистая кислота превращается в неустойчивый нитрозацидий-катион (уравнение (2)), который может взаимодействовать с различными анионами, присутствующими в реакционной среде (уравнения (3)-(4)).

Таким образом, атакующим агентом в реакции диазотирования является частица ON-Y (Y=ОН2, NO2, ОН, Cl) или ON+. Электрофильная частица атакует аминогруппу ароматического амина с образованием N-нитрозоамина, который затем перегруппировывается в диазогидроксид (диазогидрат), в кислой среде превращающийся в диазоний-катион.

При этом мольное соотношение аминофенилпараминовой кислоты, нитрата натрия и соляной кислоты, в частности, может быть выбрано из соотношения 1:2:4-1:2,1:7. При диазотировании аминофенилпараминовой кислоты на 1 моль ароматического амина используют 2 моль нитрита натрия (эта реакция протекает количественно). Количество используемой минеральной кислоты обычно составляет 2,25-2,5 моль (иногда до 3-4 моль) на 1 моль амина. Избыток минеральной кислоты необходим для того, чтобы воспрепятствовать образованию диазоаминосоединений, которые могут образоваться при взаимодействии соли диазония со свободным исходным амином

Температура осуществления второй стадии - 18-20°С.

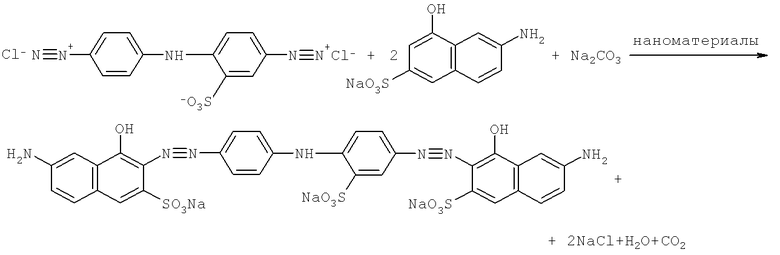

Третья стадия заключается в получении раствора диаминосоединения путем азосочетания полученного на второй стадии диазосоединения раствором гамма-кислоты с добавлением воды, карбоната натрия и наночастиц.

В качестве наночастиц используют наночастицы никеля с размером частиц 15-50 нм. Время проведения процесса - 1,5 часа, температура процесса - 18-20°С. Использование наночастиц никеля ингибирует процесс разложения диазосоединения, так как они являются одними из наиболее реакционно-способных соединений и способны к образованию азотсодержащих продуктов реакции и замещению диазогруппы другим заместителем. Так, при температуре 18-20°С без использования наноматериалов процесс азосочетания с гамма-кислотой из-за отсутствия диазосоединения невозможен.

Предварительно осуществляют смешивание воды, карбоната натрия, гамма-кислоты и порошка наночастиц никеля, при этом pH поддерживают на уровне 8-8,5 добавлением карбоната натрия. Перемешивание осуществляют в течение 10-15 минут, после чего добавляют раствор диазосоединения и продолжают перемешивание в течение 30-40 минут. Мольное соотношение диазосоединения, гамма-кислоты и карбоната натрия находится в пределах 1:2:1-1:3:4. При проведении процесса азосочетания 1 моля диазосоединения аминопараминовой кислоты выделяется 2 моля свободного хлора, для его нейтрализации и предотвращения попадания его в атмосферу применяется введение в реакционную массу карбоната натрия в соотношении 1:1-1:2. Наличие избытка гамма-кислоты гарантирует отсутствие в реакционной массе по окончанию процесса диазосоединения.

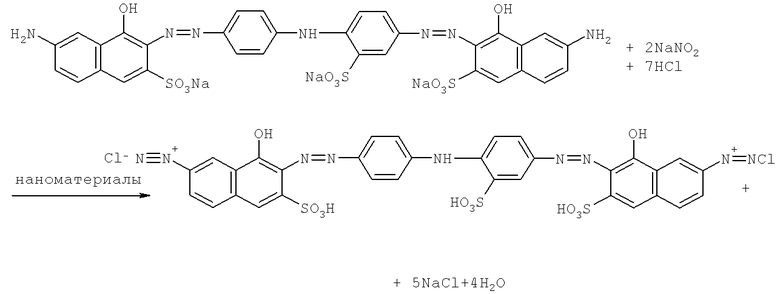

На четвертой стадии получают раствор бис-диазосоединения путем диазотирования полученного на предыдущей стадии диаминосоединения с нитритом натрия с добавлением воды, ализаринового масла, соляной кислоты, нитрита натрия и наночастиц металлов.

В качестве наночастиц используют смесь наночастиц железа с размером 15-50 нм и наночастиц никель-хрома с размером частиц 15-50 нм.

Мольное соотношение диаминосоединения, нитрита натрия и соляной кислоты предпочтительно выбирать из соотношения 1:2:7-1:3:14.

Перемешивание компонентов осуществляют в течение 30-60 минут при температуре 18-20°С.

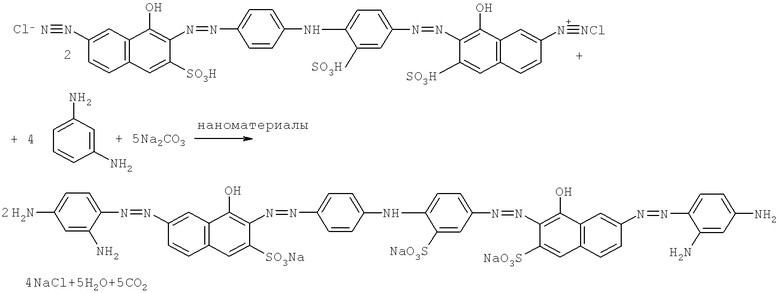

На пятой стадии готовят раствор 1,3-фенилендиамина. Получение 1,3-фенилендиамина осуществляют смешением 1,3-фенилендиамина (100%), карбоната натрия, мицеллярного раствора серебра в изооктановом растворителе и размером частиц серебра 3-12 нм и наночастиц. В качестве наночастиц применяют углерод высокой реакционной способности, представляющего смесь расширенного графита и углеродных нанокристаллов, причем содержание углеродных нанокристаллов в смеси не менее 10%.

Нанокристаллы представляют собой нанотрубки размером 1-10 нм, с присоединенными к ним свободными радикалами С, С2, С3, C4, C5, и/или радикалами в виде одного или нескольких соединенных гексагоналов и/или гексагоналов с присоединенными к ним радикалами вида С, C2, С3, С4 и С5.

Способ получения углерода высокой реакционной способности раскрыт в патенте РФ №2184086, МПК 7: C02F 1/28, опубликован 27.06.2002.

При изготовлении углеродной смеси химическая обработка исходного графитосодержащего сырья (природного чешуйчатого графита или графита в виде порошка) производится галоген-кислородными соединениями общей формулы MXOn, где: М - одно из химических веществ ряда: Н, NH4, Na, K; Х - одно из химических веществ ряда: Cl, Br, J; a n=1-4, с образованием инициирующих комплексов, способных в результате фотохимического, механического, термохимического, сонохимического или прямого химического воздействия к экзотермическому взрывообразному разложению с последующим инициированием автокаталитического процесса распада соединения. Инициирующие комплексы вводятся в межслоевые пространства графита, инициируется их взрывообразное разложение и происходит разрыв не только Ван-дер-Ваальсовых, но и ковалентных связей, что приводит к образованию углеродной смеси. При проведении процесса в условиях, близких к нормальному атмосферному давлению (760 мм рт.ст.) и комнатной температуре (20°С), происходит образование нанотрубок углерода в соотношении, достаточном для эффективного удаления химических загрязнителей (не менее 10%).

Процесс преобразования графита (разрыв Ван-дер-Ваальсовых связей) осуществляется под воздействием микровзрывов, вводимых в межслойные пространства графита взрывчатых веществ, в данном случае названных инициирующими комплексами. Взрывчатое вещество находится в межслойном пространстве на молекулярном уровне и химическим путем инициируется до взрыва. В результате энергий, высвобождаемых микровзрывом, происходят разрывы не только Ван-дер-Ваальсовых связей, но и межатомарных связей с образованием не только нанотрубок, но и свободных радикалов С, С2, С3, C4, C5 и радикалов в виде гексагоналов (одного или нескольких) с присоединенными к ним радикалами вида С, С2, С3, C4 и C5, обеспечивающих в совокупности высокую реакционную способность получаемой углеродной смеси.

Углеродная смесь представляет собой вещество в виде пуха и/или пыли с массовым содержанием углерода 99,4%, насыпной плотностью от 0,002 до 0,01 г/см3, размерами пор до 40 мкм.

Для обеспечения оптимального режима изготовления углеродной смеси весовое соотношение исходного графитосодержащего сырья и галоген-кислородного соединения принимают равным 2:1.

Микроструктура углеродной смеси представляет собой гранулы, имеющие на поверхности вытянутую волокнистую структуру (подобную мочалу) с диаметром волокон порядка единиц и даже долей мкм.

Процесс преобразования осуществляется в любой емкости (сосуде и т.п.), в том числе возможно и без доступа кислорода.

Углерод высокой реакционной способности характеризуется содержанием нанокристаллов углерода (углеродных нанотрубок) и высокой поглотительной способностью по отношению к различным химическим веществам и соединениям.

Пятую стадию осуществляют при температуре 18-20°С при pH 9,5-11. Перемешивание проводят в течение 20-30 минут.

На шестой стадии осуществляют получение красителя прямого черного С азосочетанием полученного на пятой стадии 1,3-фенилендиамина с бис-диазосоединением, полученным на четвертой стадии в присутствии наночастиц мицеллярного раствора серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм, наночастицы кварца с размером частиц 50-100 нм, наночастицы никеля, железа, сплава никель-хрома с размером частиц 15-50 нм, углерода высокой реакционной способности, поступающих на стадию с суспензиями бис-диазосоединения и 1,3-фенилендиамина.

Перемешивание осуществляют в течение 20-40 минут при температуре 18-20°С. Далее осуществляют переструктуризацию азокрасителя вибромеханическим воздействием и последующую декантацию и сушку азокрасителя с добавлением наночастиц. В качестве наночастиц используют порошок наночастиц железа (Fe) с размером частиц 15-50 нм.

Для чего суспензию помещают в емкость, установленную на вибростоле, или используют емкость, оборудованную виброопорами, снабженную электромагнитными или пневматическими устройствами, обеспечивающими частоту вибраций 0,5-5 Гц. Виброобработку проводят в течение 15 минут, далее выстаивают в течение 30 минут в 7 приемов, что осуществляется периодическим включением и выключением вибрационного устройства, и вводят нанопорошок железа с размером частиц 15-50 нм (кроме этого, возможно введение порошка никеля с размером частиц 15-50 нм). По окончанию виброобработки суспензию отстаивают в течение 10-15 часов и верхний (водный) слой декантируют, в концентрированную суспензию красителя вводят наполнитель (сульфаты натрия, сода, поваренная соль) до получения необходимой красящей способности готового продукта. Суспензию подают на распылительную сушилку, сушку проводят при начальной температуре сушильного агента 140-180°С.

Как показали проведенные исследования, введение наночастиц на этой стадии позволяет сократить время этих стадий на 25-30%, снизить энергозатраты на 30-40% на стадии сушки и снизить, за счет увеличения четкости разделения слоев, потери целевого продукта при декантации, сократить время сушки за счет увеличения размера гранул высушиваемого материала, а также снизить потери красителя с отработанным сушильным агентом на 5-7%.

Далее изобретение поясняется ссылками на конкретные примеры осуществления способа.

Пример 1.

1. Приготовление суспензии аминофенилпараминовой кислоты путем смешения компонентов, приведенных в таблице.

Перемешивание осуществляли в течение 45 минут при температуре 18-20°С.

2. Диазотирование суспензии аминофенилпараминовой кислоты нитритом натрия с добавлением композиции наноматериалов и воды.

Мольное соотношение аминофенилпараминовой кислоты, нитрата натрия и соляной кислоты выбрано из соотношения 1:2:4-1:2,5:7.

Температура процесса 18-20°С.

Компоненты загружали в реактор и выдерживали без перемешивания в течение 2 часов, после чего осуществляли перемешивание в течение 15-20 минут.

3. Азосочетание диазосоединения, полученного на предыдущей стадии с раствором гамма-кислоты с добавлением наноматериалов и воды.

Перемешивание воды, карбоната натрия, гамма-кислоты и порошка наночастиц никеля осуществляли в течение 10-15 мин, pH поддерживали равным 8-8,5, затем добавляли раствор диазосоединения и продолжали перемешивание в течение 30-40 мин.

Мольное соотношение диазосоединения, гамма-кислоты и карбоната натрия выбирали из соотношения 1:2:1-1:3:4.

4. Диазотирование диаминосоединения с нитритом натрия с добавлением композиции наноматериалов и получением раствора бис-диазосоединения.

Мольное соотношение диаминосоединения, нитрита натрия и соляной кислоты может быть в пределах 1:2:7-1:3:14.

Перемешивание осуществляли в течение 30 минут при температуре 18-20°С.

5. Приготовление раствора 1,3-фенилендиамина.

Перемешивание компонентов осуществляли при температуре 18-20°С в течение 20-30 мин, при этом pH среды обеспечивали равным 9,5-11.

Мольное соотношение бидиазосоединения, 1,3-фенилендиамин и кальцинированной соды может быть в пределах 2:4:5-2:5:10 (указать конкретное значение).

6. Образование красителя прямого черного С азосочетанием 1,3-фенилендиамина с бис-диазосоединением в присутствии мицеллярного раствора серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм, наночастиц кварца с размером частиц 50-100 нм, наночастиц никеля, железа, сплава никель-хрома с размером частиц 15-50 нм, углерода высокой реакционной способности, поступающих с суспензиями бис-диазосоединения и 1,3-фенилендиамина.

Перемешивание осущесвляли в течение 10 минут при температуре 18-20°С.

7. Переструктуризация азокрасителя вибромеханическим воздействием и декантация и сушка азокрасителя ведется с добавлением наноматериалов, для сокращения времени этих процессов, энергозатрат на стадии сушки и снижении потерь. Для чего суспензию помещают в емкость, оборудованную виброопорами, снабженную пневматическими устройствами, обеспечивающими частоту вибраций 2 Гц. Виброобработку накладывают в течение 15 минут, далее выстаивают в течение 30 минут в 7 приемов и вводят нанопорошок железа. По окончании виброобработки суспензию отстаивают в течение 12 часов и верхний (водный) слой декантируют, в концентрированную суспензию красителя вводят наполнитель (сульфаты натрия, сода, поваренная соль) до получения необходимой красящей способности готового продукта. Суспензию подают на распылительную сушилку, сушку проводят при начальной температуре сушильного агента 160°С.

Пример 2.

1. Приготовление суспензии аминофенилпараминовой кислоты путем смешения компонентов, приведенных в таблице.

Перемешивание существляли в течение 45 минут при температуре 18-20°С.

2. Диазотирование суспензии аминофенилпараминовой кислоты нитритом натрия с добавлением композиции наноматериалов и воды

Мольное соотношение аминофенилпараминовой кислоты, нитрата натрия и соляной кислоты выбрано из соотношения 1:2:4-1:2,5:7 (указать конкретное соотношение).

Температура процесса - 18-20°С.

Компоненты загружали в реактор и выдерживали без перемешивания в течение 2 часов, после чего осуществляли перемешивание в течение 15-20 минут.

3. Азосочетание диазосоединения, полученного на предыдущей стадии с раствором гамма-кислоты с добавлением наноматериалов и воды.

Перемешивание воды, карбоната натрия, гамма-кислоты и порошка наночастиц никеля осуществляли в течение 10-15 мин, pH поддерживали равным 8-8,5, затем добавляли раствор диазосоединения и продолжали перемешивание в течение 30-40 мин.

Мольное соотношение диазосоединения, гамма-кислоты и карбоната натрия выбирали из соотношения 1:2:1-1:3:4.

4. Диазотирование диаминосоединения с нитритом натрия с добавлением композиции наноматериалов и получением раствора бис-диазосоединения

Мольное соотношение диаминосоединения, нитрита натрия и соляной кислоты может быть в пределах 1:2:7-1:3:14.

Перемешивание осуществляли в течение 30 минут при температуре 18-20°С.

5. Приготовление раствора 1,3-фенилендиамина

Перемешивание компонентов осуществляли при температуре 18-20°С в течение 20-30 мин, при этом pH среды обеспечивали равным 9,5-1.

Мольное соотношение бидиазосоединения, 1,3-фенилендиамин и кальцинированной соды может быть в пределах 2:4:5-2:5:10.

6. Образование красителя прямого черного С азосочетанием 1,3-фенилендиамина с бисдиазосоединением в присутствии мицеллярного раствора серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм, наночастиц кварца с размером частиц 50-100 нм, наночастиц никеля, железа, сплава никель-хрома с размером частиц 15-50 нм, углерода высокой реакционной способности, поступающих с суспензиями бис-диазосоединения и 1,3-фенилендиамина.

Перемешивание осуществляли в течение 10 минут при температуре 18-20°С.

7. Переструктуризация азокрасителя вибромеханическим воздействием и декантация и сушка азокрасителя ведется с добавлением наноматериалов, для сокращения времени этих процессов, энергозатрат на стадии сушки и снижении потерь. Для этого суспензию помещают в емкость, оборудованную виброопорами и снабженную пневматическими устройствами, обеспечивающими частоту вибраций 2 Гц. Виброобработку накладывают в течение 15 минут, далее выстаивают в течение 30 минут в 7 приемов и вводят нанопорошок железа. По окончании виброобработки суспензию отстаивают в течение 12 часов и верхний (водный) слой декантируют, в концентрированную суспензию красителя вводят наполнитель (сульфаты натрия, сода, поваренная соль) до получения необходимой красящей способности готового продукта. Суспензию подают на распылительную сушилку, сушку проводят при начальной температуре сушильного агента 160°С.

Пример 3.

1. Приготовление суспензии аминофенилпараминовой кислоты путем смешения компонентов, приведенных в таблице.

Перемешивание осуществляли в течение 45 минут при температуре 18-20°С.

Диазотирование суспензии аминофенилпараминовой кислоты нитритом натрия с добавлением композиции наноматериалов и воды.

Мольное соотношение аминофенилпараминовой кислоты, нитрата натрия и соляной кислоты выбрано из соотношения 1:2:4-1:2,5:7 (указать конкретное соотношение). Температура процесса 18-20°С.

Компоненты загружали в реактор и выдерживали без перемешивания в течение 2 часов, после чего осуществляли перемешивание в течение 15-20 минут.

3. Азосочетание диазосоединения, полученного на предыдущей стадии с раствором гамма-кислоты с добавлением наноматериалов и воды.

Перемешивание воды, карбоната натрия, гамма-кислоты и порошка наночастиц никеля осуществляли в течение 10-15 мин, pH поддерживали равным 8-8,5, затем добавляли раствор диазосоединения и продолжали перемешивание в течение 30-40 мин.

Мольное соотношение диазосоединения, гамма-кислоты и карбоната натрия выбирали из соотношения 1:2:1-1:3:4 (выбрать конкретное значение).

4. Диазотирование диаминосоединения с нитритом натрия с добавлением композиции наноматериалов и получением раствора бис-диазосоединения.

Мольное соотношение диаминосоединения, нитрита натрия и соляной кислоты может быть в пределах 1:2:7-1:3:14.

Перемешивание осуществляли в течение 30 минут при температуре 18-20°С.

5. Приготовление раствора 1,3-фенилендиамина.

Перемешивание компонентов осуществляли при температуре 18-20°С в течение 20-30 мин, при этом pH среды обеспечивали равным 9,5-1.

Мольное соотношение бидиазосоединения, 1,3-фенилендиамин и кальцинированной соды может быть в пределах 2:4:5-2:5:10 (выбрать конкретное значение).

6. Образование красителя прямого черного С азосочетанием 1,3-фенилендиамина с бис-диазосоединением в присутствии мицеллярного раствора серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм, наночастиц кварца с размером частиц 50-100 нм, наночастиц никеля, железа, сплава никель-хрома с размером частиц 15-50 нм, углерода высокой реакционной способности, поступающих с суспензиями бис-диазосоединения и 1,3-фенилендиамина.

Перемешивание осуществляли в течение 10 минут при температуре 18-20°С.

7. Переструктуризация азокрасителя вибромеханическим воздействием и декантация и сушка азокрасителя ведется с добавлением наноматериалов, для сокращения времени этих процессов, энергозатрат на стадии сушки и снижения потерь. Для этого суспензию помещают в емкость, оборудованную виброопорами и снабженную пневматическими устройствами, обеспечивающими частоту вибраций 2 Гц. Виброобработку накладывают в течение 15 минут, далее выстаивают в течение 30 минут в 7 приемов и вводят нанопорошок железа. По окончании виброобработки суспензию отстаивают в течение 12 часов и верхний (водный) слой декантируют, в концентрированную суспензию красителя вводят наполнитель (сульфаты натрия, сода, поваренная соль) до получения необходимой красящей способности готового продукта. Суспензию подают на распылительную сушилку, сушку проводят при начальной температуре сушильного агента 160°С.

Проведенные испытания красителя прямого черного, полученного в результате проведения стадий, приведенных в примерах 1-3, сведены в таблицу.

мость, г/л

Краситель прямой черный С позволяет производить стойкое окрашивание хлопкового и вискозного волокон и изделий из них. Полученный азокраситель черный С по технологии, приведенной в примерах 1-3, обладает более высокой растворимостью на 15-33% по отношению к образцам, полученным по традиционной технологии (таблица). За счет повышения селективности процессов диазотирования и азосочетания (каталитическое воздействие наноструктурированных материалов) увеличивается общий выход азокрасителя на 2-3%, при этом снижается содержание нерастворимого остатка в 1,5-3 раза. Присутствие наноструктурированных материалов наряду с каталитическим воздействием на целевую реакцию оказывает ингибирующее воздействие на реакции разложения продуктов, вступающих во взаимодействие, и получаемых веществ, что позволило повысить температуру реакционной массы с 0-5°С до 18-20°С и сократить суммарное время синтеза с 32 до 21 часа.

Наличие в системе (растворе азокрасителя) активных центров с высокой свободной энергией (наноструктурированных материалов) формирует на стадиях азосочетания строго определенную конформацию молекул азокрасителя, повышает выбираемость красителя из раствора тканью с формированием более плотной упаковки молекул азокрасителя на поверхности ткани за счет их координации по отношению к полимолекулам волокна, что и приводит к росту относительной красящей способности на 20% и смещению цветового отличия в синюю область.

Использование азокрасителя прямого черного С, изготовленного по предлагаемой технологии, позволит проводить процессы крашения тканей с использованием меньшего количества воды (в силу увеличения растворимости), концентрация азокрасителя в сбрасываемых сточных водах по окончанию процесса крашения так же снизится за счет увеличения его выбираемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПИГМЕНТА ОРАНЖЕВОГО Ж | 2008 |

|

RU2405011C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОФОРА КД-2 | 2008 |

|

RU2413719C2 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОЙ СРЕДЫ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2008 |

|

RU2404928C2 |

| СПОСОБ УДАЛЕНИЯ ВОДОРАСТВОРИМЫХ ПРИМЕСЕЙ ИЗ СУСПЕНЗИЙ ОРГАНИЧЕСКИХ ПРОДУКТОВ | 2012 |

|

RU2544696C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1992 |

|

RU2054441C1 |

| МОНО- И ДИСАЗОПРОИЗВОДНЫЕ НА ОСНОВЕ 2,4,6-ТРИАМИНОТОЛУОЛА В КАЧЕСТВЕ АЗОКРАСИТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2102415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ АЗОКРАСИТЕЛЕЙ | 1992 |

|

RU2016025C1 |

| КРАСИТЕЛИ НА ОСНОВЕ 3,5-ДИНИТРОАНИЛИНА И 2-АМИНО-4,6-ДИНИТРОТОЛУОЛА | 2004 |

|

RU2273652C1 |

| Способ получения моноазокрасителей | 1980 |

|

SU910701A1 |

| Дисазокрасители ряда тиантрена для крашения поликарбоната | 1984 |

|

SU1242501A1 |

Изобретение относится к получению азокрасителей, в частности, красителя Прямого черного С, широко применяемого в народном хозяйстве. Предложенный способ получения Прямого черного С включает следующие стадии: 1) - приготовление водной суспензии аминофенилпараминовой кислоты в присутствии мицеллярного раствора серебра и наночастиц кварца, 2) - диазотирование полученной суспензии аминофенилпараминовой кислоты в присутствии наночастиц серебра и кварца, 3) - азосочетание полученного диазосоединения с гамма-кислотой в присутствии наночастиц никеля, 4) - диазотирование полученного диаминосоединения в присутствии наночастиц железа и наночастиц никель-хрома с получением раствора бис-диазосоединения, 5) - приготовление раствора 1,3-фенилендиамина в присутствии мицеллярного раствора серебра в химически чистом изооктановом растворителе и наночастиц углерода высокой реакционной способности, полученного методом холодной деструкции, 6) - азосочетание 1,3-фенилендиамина с бис-диазосоединением в присутствии наночастиц, поступающих на стадию с суспензиями бис-диазосоединения и 1,3-фенилендиамина. Далее проводят вибромеханическое воздействие, декантацию и сушку полученного красителя. Изобретение обеспечивает улучшение экологии процесса за счет снижения количества сточных вод, упрощение технологии за счет проведения процесса при 18-20°С и сокращения времени его проведения до 21 часов при повышении колористической концентрации красителя на 20% и получении красителя с более насыщенным оттенком синего цвета. 3 з.п. ф-лы, 19 табл.

1. Способ получения красителя Прямого черного С, заключающийся в том, что последовательно проводят следующие стадии: на первой - осуществляют приготовление суспензии аминофенилпараминовой кислоты путем смешения аминофенилпараминовой кислоты, воды в присутствии мицеллярного раствора серебра в химически чистом изооктановом растворителе и размером частиц серебра 3-12 нм и наночастиц кварца с размером частиц 50-100 нм, на второй - проводят диазотирование полученной на первой стадии суспензии аминофенилпараминовой кислоты в присутствии нитрита натрия с добавлением соляной кислоты, воды и раствора серебра в химически чистом изооктановом растворителе с размером частиц серебра 3-12 нм и кварца с размером частиц 50-100 нм, с получением раствора диазосоединения, на третьей - получают раствор диаминосоединения путем азосочетания диазосоединения, полученного в результате проведения второй стадии, с раствором Гамма-кислоты с добавлением воды и карбоната натрия и наночастиц никеля с размером частиц 15-50 нм, на четвертой стадии - получают раствор бис-диазосоединения диазотированием раствора диаминосоединения, полученного в результате третьей стадии, в присутствии наночастиц железа и наночастиц никель-хрома с размером частиц 15-50 нм, после чего отдельно осуществляют пятую стадию - приготовление раствора 1,3-фенилендиамина в присутствии мицеллярного раствора серебра с размером частиц серебра 3-12 нм в химически чистом изооктановом растворителе и наночастиц углерода высокой реакционной способности, полученного методом холодной деструкции, на шестой стадии получают краситель азосочетанием полученного на пятой стадии 1,3-фенилендиамина с полученным на четвертой стадии раствором бис-диазосоединения в присутствии мицеллярного раствора серебра с размером частиц серебра 3-12 нм в химически чистом изооктановом растворителе, наночастиц углерода высокой реакционной способности, наночастиц железа и наночастиц никель-хрома с размером частиц 15-50 нм, поступающих на стадию с суспензиями бис-диазосоединения и 1,3-фенилендиамина, на последней стадии проводят переструктуризацию красителя за счет вибромеханического воздействия с последующей декантацией и сушкой полученного красителя Прямого черного С.

2. Способ по п.1, отличающийся тем, что мольное соотношение аминофенилпараминовой кислоты, нитрата натрия и соляной кислоты выбрано из соотношения 1:2:4-1:2,5:7.

3. Способ по п.1, отличающийся тем, что мольное соотношение диазосоединения, Гамма-кислоты и карбоната натрия выбрано из соотношения 1:2:1-1:3:4.

4. Способ по п.1, отличающийся тем, что мольное соотношение диаминосоединения, нитрита натрия и соляной кислоты выбрано из соотношения 1:2:7-1:3:14.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ АЗОКРАСИТЕЛЕЙ | 1992 |

|

RU2016025C1 |

| RU 2004562 C1,15.12.1993 | |||

| RU 2004561 C1, 15.12.1993. | |||

Авторы

Даты

2011-03-10—Публикация

2008-11-28—Подача