Изобретение относится к обогащению полезных ископаемых, к процессу разделения горных пород по удельному весу в отсадочных машинах с искусственной пастелью.

Уровень техники в данной области известен из решения, в котором для искусственной постели отсадочных машин используются элементы из обожженных окатышей на основе магнетитового концентрата с содержанием железа 67-68%, крупностью окатышей 35-40 мм, объемным весом (истинной плотностью) 4,6 г/см3. (авторское свидетельство СССР №269075 МПК В03В 55/10).

Недостатком данного материала является низкая стойкость к истиранию, невозможность получения постели в большом диапазоне изменения удельного веса элементов.

Известно техническое решение с использованием в качестве элементов искусственной постели отсадочных машин металлизированных окатышей (авторское свидетельство СССР №643192, МПК В03В 55/10). Недостаток - низкая стойкость к истиранию.

Известно техническое решение, в котором в качестве элементов искусственной постели отсадочных машин используются безобжиговые окатыши на цементной связке (авторское свидетельство СССР №643193 МПК В03 В 55/10). Данные элементы имеют повышенную стойкость к истиранию по сравнению с вышеперечисленными решениями, но тем не менее она достаточно низка. Использование данных элементов не исключает возможности запрессовки постели, что снижает выход концентрата.

Наиболее близким решениям, принятым в качестве прототипа, является решение, известное из заявки на изобретение (№2004126294, МПК В03В 55/10, опубликованное 10.02.2006 г.). В данном техническом решении элемент искусственной постели для отсадочной машины выполнен в форме шарика и состоит из литьевого полиуретана и металлического сердечника. Сердечник в данном случае служит как материал-наполнитель необходимой для получения требуемой истинной плотности элемента искусственной постели для отсадочной машины. Изменяя вес сердечника, можно добиться заданной истинной плотности элемента. В процессе эксплуатации искусственной постели, состоящей из множества шариков, сердечник износу не подвергается (он находится в середине шарика из полиуретана), и его масса всегда остается постоянной, поэтому даже незначительный износ полиуретана приводит к резкому изменению истинной плотности элементов (шариков) искусственной постели. Уменьшение диаметра шарика на один миллиметр приводит к увеличению истинной плотности до такой степени, что шарик выпадает из искусственной постели вместе с тяжелой фракцией концентрата.

Техническим результатом предлагаемого изобретения является повышение стойкости элементов искусственной постели отсадочной машины, стабилизация технологических показателей отсадочного процесса, повышение выхода концентрата, исключение возможности запрессовки постели, упрощение технологического цикла отсадки.

Технический результат достигается тем, что элемент искусственной постели для отсадочной машины в виде шариков состоит из полиуретана, наполненного металлическим порошком до получения заданной плотности элемента, при этом металлический порошок состоит из порошков композиционных коррозионностойких сталей, равномерно распределенного по всему объему элемента искусственной постели, насыпная плотность которого вычисляется по формуле: ρнас.пл.нап=mнап:vэл, где ρнас.пл. нап.- насыпная плотность порошка наполнителя, кг/м3, mнап - масса порошка наполнителя двухкомпонентного материала, с заданной истинной плотностью, вторым компонентом, которого является полиуретан, кг, vэл - объем элемента искусственной постели, м3, а его массу для получение заданной плотности элемента искусственной постели рассчитывают по насыпной плотности порошка наполнителя.

Таким образом, заявляемый элемент искусственной постели, как и известное решение, содержит полиуретан и наполнитель, с помощь которого задается истинная плотность элемента, отличие состоит в том, что наполнитель равномерно распределен по объему элемента, наполнителем является композиционный металлсодержащий порошок, насыпная плотность которого равна: ρнас.пл.нап=mнап: vэл, где ρнас.пл. нап.- насыпная плотность порошка наполнителя, кг/м3, mнап - масса порошка наполнителя двухкомпонентного материала с заданной истинной плотностью, вторым компонентом которого является полиуретан, кг, vэл - объем элемента искусственной постели, м3, и состоит, преимущественно, из порошков коррозионностойких сталей различной зернистости и удельного веса.

Из закона Стокса известно, что частицы падают в вязкой жидкости под действием собственного веса, с определенной скоростью. Скорость достигает постоянной величины, когда сила трения, совместно с силой Архимеда, точно уравновешиваются силой гравитации. Скорость равна:

Vs=2·r2·g·(ρp-ρf)/18·µ; где

Vs - установившаяся скорость частицы (м/с) (частица движется вниз, если ρр>ρf, и вверх в случае ρр<ρf),

r - радиус Стокса частицы (м),

g - ускорение свободного падения (м/с2),

ρр - плотность частиц (кг/м3),

ρf - плотность жидкости (кг/м3),

µ - динамическая вязкость жидкости (Па·с).

Из данного закона следует, что если порошок поместить в жидкую среду и тщательно перемешать, то как только произойдет прекращение перемешивания, он под собственным весом начнет оседать вниз. Технология полиуретана такова, что все его компоненты находятся в жидком состоянии.

Поскольку плотность полиуретана значительно меньше плотности, необходимой для плотности элементов искусственной постели для отсадочной машины, то для получения необходимой истинной плотности элемента в полиуретан необходимо добавить некоторое количество порошка, имеющего истинную плотность значительно больше, чем плотность полиуретана. В процессе отверждения полиуретана порошок распределяется в нем неравномерно по причине его перемещения под собственным весом. Такое распределение порошка по объему элемента приводит к неравномерному износу элементов и преждевременной их замене.

Чтобы исключить перемещение частиц порошка наполнителя, предлагается подбирать его по насыпной плотности, что бы он при его засыпке в форму, используемую для изготовления элемента, занимал весь объем. Для этого, первоначально, по известным формулам, определяют массовые доли компонентов элемента, в данном случае наполнителя из металлосодержащего порошка, и связки, роль связки выполняет полиуретан. Значение полученной массы необходимо разделить на величину объема формы. Полученное значение соответствует насыпной плотности загружаемого порошка в форму.

Повышение стойкости элементов искусственной постели для отсадочной машины происходит вследствие того, что элементы используются до возможного минимально размера, при уменьшении размеров элементов, их плотность не будет меняться, и достигнув предельно малой величины, они уносятся вместе с пустой породой. Дополнительный эффект по износостойкости достигается использованием порошка коррозионностойких нержавеющих сталей, имеющих высокую коррозионную стойкость и высокие физические свойства.

Объемная доля связки, т.е. полиуретана, в элементе составляет примерно 70%, что делает его, в некоторой степени, упругим. Такое свойство элемента исключает возможность запрессовки искусственной постели для отсадочной машины.

Искусственная постель, выполненная из упругих элементов различного размера и имеющая в своем составе элементы меньшего диаметра вследствие износа и большего диметра, добавленные из новой партии, условно становится «мягкой». Такая «мягкость» постели способствует большему выходу концентрата, так как через такую постель могут проходить гранулы концентрата меньшего размера. Учитывая факт значительного повышения стойкости, искусственная постель меняется не вся, замена элементов происходит постепенно, путем добавления определенного количества элементов, технологический процесс отсадки становится стабильным, такая замена элементов искусственной постели позволяет упростить технологический процесс отсадки за счет исключения из цикла операции просеивания постели и контроля ее гранулометрического состава.

Элементы искусственной постели для отсадочной машины готовятся следующим образом. Определяются исходные данные для расчета насыпной плотности порошка.

1. Производится анализ исходных данных. Определяется диаметр элемента. Определяется плотность элемента в зависимости от плотности материала обогащения.

Пример 1. Требуется изготовить элементы искусственной постели с истинной плотностью, равной ρэл=3,3 г/см3, с радиусом шара элемента, равным r=10 мм (1,0 см).

Пример 1.2. Требуется изготовить элементы искусственной постели с истинной плотностью равной ρэл=3,8 г/см3, с радиусом шара элемента, равным r=15 мм (1,5 см).

Пример 1.3. Требуется изготовить элементы искусственной постели с истинной плотностью, равной ρэл=3,5 г/см3, с радиусом шара элемента, равным r=0,8 мм (0,8 см).

2. Определяются необходимые дополнительные данные:

- плотность полиуретана по справочным данным принимаем равной ρпл=1,259 г/см3;

- в качестве наполнителя использовать порошки нержавеющих сталей;

- плотность частиц порошков нержавеющих сталей принимается равной плотности железа, которая по справочным данным равна ρж=7,87 г/см3.

3. Объем элемента определяется по формуле Архимеда vэл=(4×3,14×r3)/3.

4. Масса порошка наполнителя определяется из решения системы, состоящей из двух уравнений: уравнение для определения плотности ρэл=(mпл+mнап)/((mпл/ρпл)+(mнап./ρнап.)) для двухкомпонентного материала с заданной истинной плотностью, одним элементом является порошок с плотностью ρнап=7,87 г/см3, вторым компонентом является полиуретан с плотностью ρпл=1,259 г/см3; и уравнения mпл=mнап=mэл.=ρэл×vэл.

5. Определяем насыпную плотность по формуле:

ρнас.пл.нап=mнап: vэл для каждого примера. Результаты вычислений сведены в таблицу 1.

В качестве порошка наполнителя в первом примере использован порошок нержавеющей стали Х18Н15 марки ПРО Х18Н15-03А (ГОСТ14086-68) с насыпной плотностью 2,4 г/см3.

В качестве порошка наполнителя во втором примере можно использовать порошок нержавеющей стали ПРО Х18Н10 (ГОСТ14086-68) с ситовым составом -0,630+0,400 мм и насыпной плотностью 3,0 г/см3.

В качестве порошка наполнителя в третьем примере можно использовать порошок нержавеющей стали ПХ30 (ГОСТ14086-68 насыпной плотностью 2,7-3,0 г/см3).

Порошок свободно засыпался в форму, используемую для заливки, после этого происходила заливка формы составом на основе политетраметиленгликоля с молекулярной массой 1000 (полифурита), метилен-бис-орто-хлоранилина и продукта взаимодействия политетраметиленгликоля с молекулярной массой 1000 с 2,4-толуилендизиизоцианатом (формолимер СКУ-ПФЛ), взятого с двойным избытком по отношению к эквимолярному соотношению. При этом компоненты композиции брались в следующем мольном соотношении: СКУ-ПФЛ-1 моль, полифурит-0,5 моль, метилен-бис-орто-хлоранилин-0,5 моль. Залитая композиция термостатировалась в форме 2 часа при 100°С и подвергалась последующему отверждению вне формы в течение 24 часов при 80°С. Изготовленные элементы засыпались в камеру отсадочной машины модели МОД-2М.

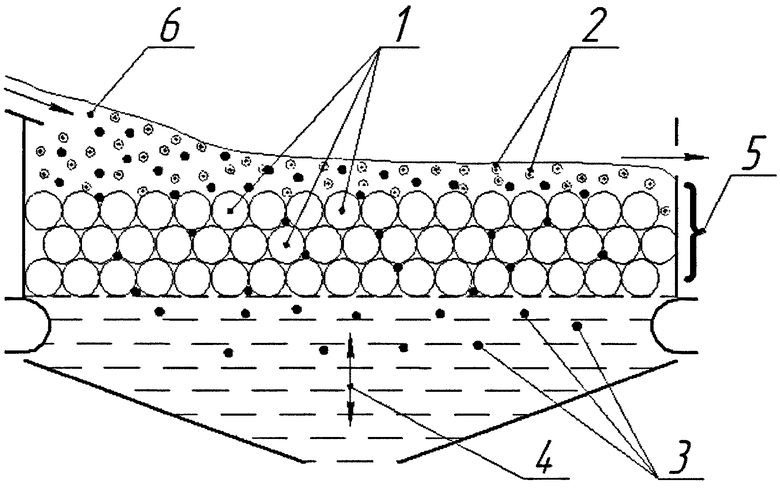

На чертеже представлена искусственная технологическая постель, состоящая из отдельных элементов предлагаемого технического решения. Элементы 1 искусственной технологической постели служат разделяющим слоем при разделении (обогащении) исходной горной породы на легкую 2 и тяжелую 3 фракцию. В камере отсадочной машины с искусственной технологической постелью создаются водные импульсы 4, направленные снизу и создающие разрыхляющее воздействие на искусственную постель 5. При подаче исходного материала 6 определенной фракции (крупности), легкая фракция 2, соприкасаясь с элементами искусственной постели, плывет по ним, тяжелая фракция 3 проходит сквозь искусственную технологическую постель 5. Воздействие на элементы 1 технологической искусственной постели оказывают водяные импульсы 4, частицы легкой 2 и тяжелой 3 фракции.

В таблице представлены результаты сравнительных испытаний. В качестве элементов искусственной постели испытывались элементы, изготовленные по техническому решению прототипа (вариант 1), окатыши из бурого железняка (вариант 2), окатыши из хромовой руды (вариант 3) и элементы предлагаемого технического решения (вариант 4). Испытания проводились на машине МОД в течение 2 месяцев (1000 часов).

Использование предлагаемых элементов для искусственной постели отсадочной машины позволило повысить стойкость элементов искусственной постели отсадочной машины, стабилизировать и упростить технологический процесс отсадки, повысить выход концентрата, исключило возможности запрессовки технологической постели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отсадки марганецсодержащих руд | 1982 |

|

SU1088794A1 |

| Способ отсадки | 1988 |

|

SU1579562A1 |

| СТЫКОВАЯ ПРОКЛАДКА КОМПОЗИЦИОННАЯ | 2008 |

|

RU2398797C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Устройство для мокрого гравитационного обогащения тонкозернистых песков | 2015 |

|

RU2639107C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ШЛАКОВ АФФИНАЖНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2081927C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2018 |

|

RU2729634C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2335315C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2096439C1 |

Изобретение относится к обогащению полезных ископаемых, к процессу разделения горных пород по удельному весу в отсадочных машинах с искусственной постелью. Элемент искусственной постели для отсадочной машины в виде шариков, состоящий из полиуретана, наполненного металлическим порошком для получения заданной плотности элемента. Металлический порошок состоит из порошков композиционных коррозионностойких сталей, равномерно распределенного по всему объему элемента искусственной постели, насыпная плотность которого вычисляется по формуле: ρнас.пл.нап=mнап:Vэл, где ρнас.пл. нап. - насыпная плотность порошка наполнителя, кг/м3, mнап - масса порошка наполнителя двухкомпонентного материала, с заданной истинной плотностью, вторым компонентом которого является полиуретан, кг, vэл - объем элемента искусственной постели, м3, а его массу для получения заданной плотности элемента искусственной постели рассчитывают по насыпной плотности порошка наполнителя. Технический результат - повышение стойкости элементов искусственной постели, повышение выхода концентрата. 1 ил., 2 табл.

Элемент искусственной постели для отсадочной машины в виде шариков, состоящий из полиуретана, наполненного металлическим порошком для получения заданной плотности элемента, отличающийся тем, что металлический порошок состоит из порошка композиционных коррозионностойких сталей, равномерно распределенного по всему объему элемента искусственной постели, насыпная плотность которого вычисляется по формуле: ρнас.пл.нап=mнап:Vэл,

где ρнас.пл. нап - насыпная плотность порошка наполнителя, кг/м3; mнап - масса порошка наполнителя двухкомпонентного материала с заданной истинной плотностью, вторым компонентом которого является полиуретан, кг; vэл - объем элемента искусственной постели, м3, а его массу для получения заданной плотности элемента искусственной постели рассчитывают по насыпной плотности порошка наполнителя.

| RU 2004126294 А, 10.02.2006 | |||

| Способ отсадки минеральных частиц | 1989 |

|

SU1660740A1 |

| Искусственная постель для отсадочной машины | 1977 |

|

SU643193A1 |

| Искусственная постель для отсадочных машин | 1977 |

|

SU643192A1 |

| Мелющее тело | 1980 |

|

SU946659A1 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2020000C1 |

| JP 8047553 A, 20.02.1996. | |||

Авторы

Даты

2011-03-20—Публикация

2009-07-30—Подача