Изобретение относится к железнодорожному транспорту и может быть использовано для измерения параметров тормозных средств единиц подвижного состава.

Способы и системы (устройства), используемые для определения эффективности тормозных средств ориентированы, прежде всего, на использование в составах, а не для отдельных единиц (вагонов). Для этих целей применяют, в частности, тормозоиспытательные вагоны, оснащенные соответствующим оборудованием для получения необходимых параметров. В результате получают некоторую интегральную характеристику для всего поезда.

Известно решение, где предлагается определение эффективности тормозных средств путем определения изменения скорости движения по вычисленной ступени изменения давления (авт. св. СССР №977240, В60Т 17/22; G01P 15/00, от 10.06.81). Давление при этом измеряется в тормозной магистрали состава. Для осуществления такого способа предлагается устройство, содержащее датчик скорости, датчик давлений и соответствующие вычислительные блоки.

Такой способ и устройство не позволяют определить эффективность тормозных средств отдельных вагонов, входящих в состав поезда.

Известно техническое решение, которое предлагает дополнительную привязку по времени с действиями управления тормозной магистралью посредством крана машиниста (пат. RU №2116917, В60Т 17/22, от 10.07.1997). При этом значение давления в тормозном цилиндре хвостового вагона по радиоканалу передается на блок вычислений. И по полученным данным с учетом давления хвостового вагона высчитывается эффективность тормозной системы. Способ, таким образом, относится также к целому составу, хотя и позволяет по косвенным признакам определить, как утверждается, вагоны с недостаточной эффективностью тормозных средств.

Известно устройство под названием САУТ, в котором определяют скорость с помощью датчика угла поворота, расположенного на буксе колеса, а давление определяется посредством датчика, расположенного на вентилях торможения и отпуска крана машиниста (пат. RU №2283786, В60Т 8/172, B61L 3/12, от 2005.03.01). По полученным данным рассчитывается эффективность тормозов. Кроме того, по имеющимся данным уклона рассчитывается тормозной коэффициент. Однако все это относится к составу в целом, так как описанное устройство расположено на локомотиве. Данных о тормозной эффективности отдельных вагонов получить, таким образом, не представляется возможным.

Известно устройство КЛУБ-У, также позволяющее определять эффективность тормозной системы по данным датчиков скорости и давления расположенным на локомотиве. Контроль эффективности тормозов системы КЛУБ-У осуществляет на основании расчетного коэффициента торможения, который не учитывает действительного сопротивления движению поезда и, следовательно, полученные значения являются недостаточно верными (пат. RU №2293673, В60Т 13/26, G07C 5/08, от 08.02.2005). Кроме того, это также не относится к проверке эффективности тормозной системы отдельной несамоходной единицы подвижного состава.

Известно также устройство, предназначенное для участия в процессе торможения с хвостового вагона поезда, под названием блок хвостового вагона или БХВ (пат. RU №2311309, В60Т 17/18, В60Т 15/00, от 2006.06.19). Блок хвостового вагона обычно имеет в составе средства для приемопередачи команд как от локомотива, так и от других независимых средств передачи, определения координат прибором типа GPS, измерения ускорений, контроля и управления давлением в тормозной магистрали поезда. Однако указанный блок не применялся для управления тормозной магистралью единицы подвижного состава.

Кроме выше перечисленных решений, известен метод и система для определения тормозной эффективности грузового железнодорожного состава (заяв. US. № US 2003200020, В60Т 8/18; В60Т 8/26; В60Т 13/66, от 1999.09.20). Способ направлен на достижение минимальных тормозных путей путем программного управления торможением на основе предварительно определенных характеристик торможения для отдельных типов вагонов. То есть осуществляют управление давлением в тормозных цилиндрах таким образом, чтобы при его максимальном значении не наблюдалось скольжения (юза) колес. Управление электропневматическим торможением осуществляется по проводам или радио. Система включает блок компьютерного контроля и управления, средства определения скорости, средства управления давлением в тормозном цилиндре по проводам или радио. Указанная система управляет электропневматическим тормозом, то есть в отличии от пневматического тормоза не имеет задержек управляющих сигналов по длине состава.

Наиболее близким по технической сущности и достигаемому результату является способ, изложенный в документе «Вагоны грузовые железнодорожные. Нормы безопасности» (НБ ЖТ ЦВ 01-98, МПС России, М., 1998 г.). Здесь, согласно п.13. приложения, тормозной путь определяется опытным путем методом принудительной отцепки опытного объекта от тягового самоходного сцепа локомотив-вагон-лаборатория или локомотива при его движении с заданной скоростью. В ходе натурных испытании определяется расстояние (тормозной путь), пройденное объектом от момента его отцепа до полной остановки. Опыты производятся с различными скоростями начала торможения вплоть до достижения максимальной эксплуатационной скорости опытного объекта. При этом, чем меньше тормозной путь при одинаковых условиях испытаний, тем лучшую эффективность торможения проявляет тормозная система единицы подвижного состава.

Полученный тормозной путь опытного объекта с учетом фактического времени наполнения тормозных цилиндров объекта (не более 15 сек) и времени подготовки тормозов к действию пересчитывается на тормозной путь состава грузового поезда. Последняя величина сравнивается с нормативным значением. Недостаток такого решения заключается, прежде всего, в необходимости использования вагона-лаборатории (тормозоиспытательного вагона), отсутствии записи диаграммы наполнения тормозного цилиндра. То есть момент начала торможения может насколько отличаться от момента отцепки от вагона-лаборатории и времена начала торможения будут разными для разных цилиндров. Это может устраняться совместным использованием испытуемого средства и вагона-лаборатории, но тогда может иметь место влияние вагон-лаборатории на определяемые параметры. Способ использования только разгоняющего локомотива без вагона-лаборатории не прописан. Однако, исходя из ГОСТ Р52929-2008 согласно прямому методу измерения тормозного пути, действия будут заключаться в принудительном отцепе испытуемого вагона и непосредственном определении пути вагона до остановки на площадке. Хотя тот же документ предусматривает возможность измерения тормозного пути посредством спутниковых навигационных систем.

По результатам таких испытаний дается заключение о применимости данного типа вагонов на сети дорог. Поэтому часто для получения разрешения на эксплуатацию устанавливают максимально допустимые параметры тормозных систем. Например, если интервал допустимого давления 0,28-0,34 МПа, то устанавливается верхнее значение (0,34 МПа), и далее при нормативном времени наполнения тормозного цилиндра (7-15 сек) устанавливаются приборы с минимальным временем в 7 сек, а у вагонов находящихся в эксплуатации на сети дорог к.п.д. рычажной передачи от 0,7 до 0,9, то ставится передача с 0,9 и т.д. Все это будет способствовать уменьшению величины тормозного пути и получению заведомо проходных параметров. В условиях реальной эксплуатации при использовании тормозных приборов с интервальными характеристиками, менее способствующими процессу минимизации тормозного пути, можно получить превышение его нормативного показателя.

Тем самым будет нарушены нормы безопасности па железнодорожном транспорте.

Система для испытания тормозного оборудования вагонов в составе разгонного средства соединенного с испытываемым вагоном и вагоном-лабораторией также принята в качестве наиболее близкого технического решения. Использование указанной лаборатории приводит к погрешностям в определении тормозной эффективности, а без нее из-за отсутствия регистрирующих приборов на вагоне нельзя получить истинных параметров испытания тормозной системы. Определение тормозного пути, например, не автоматизировано. В свою очередь желательно оценить указанную эффективность при различных рабочих характеристиках элементов тормозной системы.

Поэтому возникает необходимость в устранении указанных выше недостатков в виде разработки соответствующего способа и системы для его осуществления.

Техническим результатом изобретения является повышение полноты и точности оценки эффективности тормозных средств отдельного вагона и расширение области использования блока хвостового вагона, за счет его применения вместо вагона-лаборатории.

Поставленный технический результат достигается тем, что в способе испытания тормозного оборудования вагона включающего зарядку тормозной системы испытуемого вагона от разгоняющего его локомотива, отсоединение указанного вагона и вагона-лаборатории устройством авторасцепки (сцепки и расцепки тормозной магистрали в процессе соединения и рассоединении с вагоном или с локомотивом) с приведением в действие тормозного оборудования одиночного вагона движущего с заданной скоростью, груженного в соответствии с нормой и определение его тормозного пути накладываются дополнительные условия на режимы проведения испытаний а именно: торможения одиночного испытуемого вагона может осуществляться без использования вагон-лаборатории путем подачи управляющих команд по радио с локомотива на блок хвостового вагона (БХВ) или программно с использованием микроконтроллера БХВ при условиях, обеспечивающих получение при торможении тормозных путей в интервале от максимальных и минимальных значений и удельных замедлений вагона, с регистрацией в памяти указанного блока используемых при испытаниях данных (давление тормозного цилиндра, скорость движения по данным GPS, тормозной путь и другие), при этом для получения данных по величине максимального тормозного пути торможение осуществляют при минимально допускаемом давлении в тормозном цилиндре, при максимально допустимым временем его наполнения, с минимальным из допустимых коэффициентов трения колодок, с включенным авторегулятором тормозной рычажной передачи и т.д, а при получении минимального тормозного пути - наоборот.

Кроме того, способ позволяет определять влияние как каждого из составляющих (давления в тормозном цилиндре, времени его наполнения, коэффициент трения колодок и т.д.) на тормозную эффективность, так и их сочетании между собой.

Поставленный технический результат достигается тем, что устройство (система) испытания тормозного оборудования вагонов, включающее(ая) вагон-лабораторию и испытываемый вагон со средствами ((ручного или автоматического) отсоединения испытуемого вагона с лабораторией в состоянии заряженной тормозной магистралью от средство для разгона (разгоняющий локомотив) вместо вагона-лаборатории содержит стандартный блок хвостового вагона (БХВ), получающий по проводам или по радиоканалу данные с датчиков давления тормозной магистрали и каждого тормозного цилиндра вагона, при этом система включает автосцепку с управляемой при движении функцией сцепки-расцепки испытуемого вагона от разгонного средства и их соединительных рукавов тормозной магистрали с дросселем в рукаве локомотива, кроме того, на вагоне устанавливается воздухораспределитель, тормозные колодки, тормозная рычажная передача с авторегулятором, которые настраиваются при одних торможениях на номинальные параметры: номинальное среднее значение установившегося давления в тормозном цилиндре при средних значениях времени наполнения тормозного цилиндра, номинальных значениях коэффициентов трения тормозных колодок, номинальных значениях к.п.д. рычажной передачи, а при других на минимальные допустимые параметры, при которых получаются максимальные тормозные пути: минимально допустимые значения установившегося давления в тормозном цилиндре с максимально допустимым значением времени наполнения указанного цилиндра, с минимальным значением коэффициентов трения тормозных колодок, минимально допустимым значением к.п.д. рычажной передачи с включенным авторегулятором.

Кроме того, в тормозном цилиндре может быть установлен редукционный клапан, настроенный на заданное давление, контролируемое датчиком давления, установленным в указанном цилиндре.

Введение в систему дополнительного дросселя в рукав испытуемого вагона и дополнительного электрически управляемого вентиля на переходнике между рукавом испытуемого вагона и БХВ позволяет решить поставленную задачу как путем служебного, так и экстренного торможения при использовании заданного выбега контролируемого вагона. При этом указанный дроссель имеет проходное отверстие, достаточное для зарядки тормозной системы вагона, и в то же время обеспечивает отсутствие самопроизвольного срабатывания воздухораспределителя, а конструкция переходника обеспечивает условия экстренного торможения с БХВ, идентичные тем, когда указанный режим торможения осуществляется с использованием дросселя в рукаве локомотива. Применение независимо управляемого с БХВ переходника позволяет выполнить заданный выбег вагона, после которого выполнить заданный режим торможения испытуемого вагона. Это способствует повышению точности оценки тормозной системы, а именно ее удельного замедления.

К параметрам тормозной системы в основном определяющим ее эффективность относят: а) время наполнения тормозного цилиндра, с; б) давление в тормозном цилиндре, МПа; с) к.п.д. рычажной передачи, %; д) коэффициент трения тормозных колодок; г) авторегулятор тормозной рычажной передачи в состояниях включен или выключен и т.д. В силу их заданных инструкциями интервалов значений можно при соответствующем подборе получить как минимальный тормозной путь, так и максимальный. Для контроля давления в тормозном цилиндре, а также передачи значений на блок хвостового вагона необходимо оснастить его некоторыми дополнительными приспособлениями. Дроссель в соединительном рукаве локомотива необходим для зарядки тормозной магистрали испытуемого вагона до требуемого давления и его поддержания в тормозной магистрали локомотива после отсоединения. БХВ имеет контроллер управления и автоматической регистрации параметров и может программно определить эффективность тормозных средств вагона. Дополнительно может оснащаться узлом приема данных посредствам проводов с измерителей параметров испытуемого вагона. Очевидно также, что сравнение тормозной эффективности различных транспортных средств подвижного состава необходимо осуществлять при идентичных условиях (уклон пути, метеоусловия и т.д.).

Приведенные существенные отличительные признаки нам были неизвестны из патентной и научно-технической информации и соответствуют критерию "новизна". Изобретение соответствует критерию "изобретательский уровень" так как указанные существенные отличительные признаки являются неочевидными для среднего специалиста в этой области знаний. Соответствие критерию "промышленной применимости", подтверждается тем, что на него выполнено техническое задание и методика проведения испытаний. Это требуется в конечном итоге для повышения безопасности движения составов.

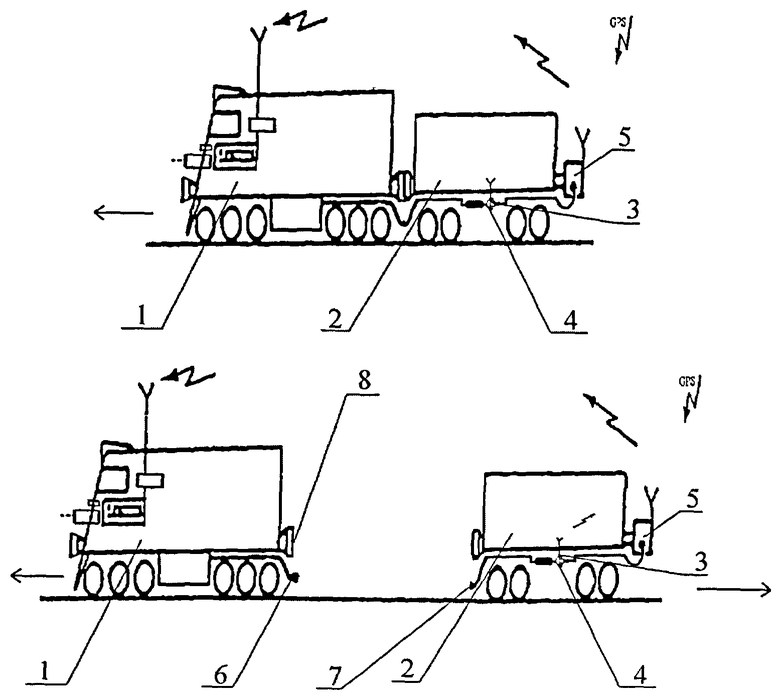

На фиг.1 представлена функциональная схема осуществления способа и элементы устройства (системы) в двух состояниях: при совместном движении локомотива и испытуемого вагона и при их рассоединении. Направление движения локомотива и замедление вагона при этом показано стрелками.

Устройство (система) для испытания тормозного оборудования вагона имеет в своем состава разгоняющий локомотив 1 (фиг.1) с испытуемым вагоном 2. Датчики давления и средства передачи данных на блок хвостового вагона 3 установлены на тормозном цилиндре 4 и тормозной магистрали. Воздухораспределитель тормозной магистрали не показан. Блок хвостового вагона 5 (БХВ) содержит в себе стандартные для этого устройства узлы: для определения ускорений и скорости, определения координат (GPS), средства для контроля и управления давлением, средства приемопередачи и микропроцессорный (вычислительный) узел. В соединительный рукав 6 и 7 тормозной магистрали как локомотива, так и испытуемого вагона устанавливается дроссели (не показаны). Испытуемый вагон оснащается тормозными колодками с минимальным из допустимых коэффициентом трения или при испытании используют набор колодок с различным коэффициентом трения.

На разгонном средстве 1 имеется автосцепка 8 с управляемой при движении функцией сцепки-расцепки испытуемого вагона от разгонного средства и от его соединительного рукава тормозной магистрали. Такие конструкции известны для этой области техники, например типа опубликованных в заявке RU №2007137292 или других источниках.

Кроме того, данный вагон имеет тормозную рычажную передачу (не показана) с включенным авторегулятором (не показан) тормозной рычажной передачи. Использование настраиваемого воздухораспределителя позволяет провести эксперимент для ряда значений давления в тормозном цилиндре с его постоянным контролем и фиксацией.

Введение редукционного клапана позволяет поддерживать в тормозном цилиндре требуемое давление при его превышении относительно заданного.

Установка дросселя в соединительном рукаве локомотива позволяет обеспечить зарядку повышенным давлением и избежать самопроизвольного срабатывания тормозов локомотива и его вынужденную остановку при разобщении тормозных магистралей. Введение дросселя в рукав вагона со стороны локомотива и дополнительного переходника (не показаны) с электропневматическими вентилями между БХВ и соединительным рукавом с другой стороны испытуемого вагона (единицы подвижного состава) позволяет осуществить различные режимы торможения, в том числе с заданным выбегом (установившееся замедление перед применением тормозных средств испытуемого вагона). При указанном режиме никакие другие силы, влияющие на характер движения вагона, кроме сил сопротивления движению, на него не действуют.

Реализуется способ с помощью описанного выше устройства, например, следующим образом. Устанавливают БХВ на испытуемый вагон 2 с присоединением соединительного рукава. В зависимости от потребности в экстренных торможениях устанавливается дополнительный переходник на БХВ (тогда рукав присоединяется к нему) и дроссель в рукав с другой стороны вагона для возможности реализации режима выбега. Устанавливают контрольное и управляющее давлением оборудование 3 на тормозной цилиндр вагона 4. В рукав локомотива 6 устанавливают дроссель. Соединяют автосцепки и соединительные рукава тормозной магистрали со стороны локомотива. Заряжают тормозную систему вагона. Локомотив с вагоном разгоняется до требуемой скорости и в заданном месте включают механизм расцепки автосцепки. Затем подается команда на БХВ вагона для разрядки тормозной магистрали на торможение. При понижении давления в тормозной магистрали вагона срабатывает его воздухораспределитель на торможение. Тормозной цилиндр вагона заряжается и вызывает прижатие тормозных колодок к колесам. В результате замедления вагона происходит его отцеп от локомотива. Вообще для этой операции должно быть достаточно небольшого притормаживания вагона. При этом в начальный момент изменения скорости фиксируются координаты вагона по GPS. Испытуемый вагон 2 начинает естественное уменьшение скорости, которая контролируется соответствующими элементами БХВ. При достижении нулевого значения скорости регистрируется тормозной путь, пройденный вагоном. Величина пути будет зависеть от сил сопротивлению движению и приложенных сил торможения.

Далее этот процесс после соединения с разгонным средством может быть повторен при аналогичных условиях или при изменении некоторых параметров тормозного цилиндра, авторегулятора тормозной рычажной передачи, используемых колодок.

При отсутствии дросселя в рукаве вагона реализуется режим экстренного торможения.

При наличии дросселя в соединительных рукавах испытуемого вагона 7 и локомотива 6 процесса самопроизвольного торможения не происходит. Поэтому возможен режим ступенчатого служебного торможения и заданного выбега отсоединенного вагона. При таком режиме проводят пробные торможения при различных начальных скоростях, при этом измеряют время нарастания давления в тормозном цилиндре без блокировки колес (юза) и время торможения до остановки колес (по ускорению). Это позволяет определить допустимое максимальное значение давления в тормозном цилиндре для данных условий испытания. Переходник с электропневматическими вентилями позволяет увеличить суммарную площадь выходных отверстий пневматической магистрали БХВ до требуемой при экстренном торможении величины, идентичной режиму торможению непосредственно после отцепа испытуемого вагона. В сочетании с дросселем в рукаве вагона это позволяет осуществить экстренное торможение после заданного выбега вагона.

Для получения объективной картины действия тормозного оборудования для его элементов необходимо ввести определенные (допустимые) интервалы использования по параметрам, определяющим процесс торможения единицы подвижного состава. Так настройки срабатывания воздухораспределителя установлены таким образом, что наполнение тормозного цилиндра до установленного давления осуществляются за максимально возможное время. При этом очевидно получается и максимально возможный тормозной путь, при обратном - минимальный, а при номинальном - средний. Понятно, что юза при этом необходимо избегать и его контролировать соответствующими датчиками. Аналогичный подход возможен для других параметров тормозной системы: величины давления в тормозном цилиндре, к.п.д. рычажной передачи, %; коэффициента трения тормозных колодок; состояния авторегулятора тормозной рычажной передачи и т.д.

Это значит, что возможно получение данных по влиянию любого элемента тормозной системы на процесс торможения единицы подвижного состава как по отдельности, так и в любом их сочетании. Редукционный клапан позволяет не превышать требуемое давление в тормозном цилиндре. С другой стороны, установив датчики силы на каждый элемент трения, можно непосредственным образом определить суммарные тормозные силы или симметричность их приложения.

То есть имеется возможность проведения испытаний в соответствии с принятыми нормами безопасности тормозными путями, но с минимальным набором необходимого оборудования, не влияющим на результаты испытаний.

Использование для этих целей выпускаемого в промышленных масштабах БХВ расширяет область использования этого устройства по управлению торможением в разных режимах. В конечном итоге для тормозных средств испытуемого вагона будет получена полная картина возможностей его тормозной системы без применения вагона-лаборатории.

По данному предложению и проводится подготовка к выполнению. В настоящее время разработано техническое задание и идет подготовка усовершенствованного БХВ к испытанию в условиях опытных поездок для оценки тормозных средств вагона с целью повышения точности и достоверности проведения испытаний тормозов. Важно также и то, что использование этого технического решения позволит существенно уменьшить затратную составляющую при проведении таких испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ ВОЖДЕНИЯ СОСТАВОВ | 2007 |

|

RU2411147C2 |

| ТОРМОЗНАЯ СИСТЕМА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2322367C2 |

| ТОРМОЗНАЯ СИСТЕМА ВАГОНА ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2501692C2 |

| СПОСОБ ТОРМОЖЕНИЯ ЕДИНИЦЫ ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2514979C2 |

| СПОСОБ КОНТРОЛЯ ТОРМОЗА ПОДВИЖНОГО СОСТАВА | 2006 |

|

RU2338652C2 |

| СПОСОБ ЗАРЯДКИ И ОПРОБОВАНИЯ ТОРМОЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2422308C1 |

| СПОСОБ ИСПЫТАНИЙ ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНА | 2008 |

|

RU2391234C2 |

| СПОСОБ УПРАВЛЕНИЯ ТОРМОЗАМИ СОЕДИНЕННЫХ ПОЕЗДОВ | 2010 |

|

RU2453457C2 |

| РЕЖИМНЫЙ УЗЕЛ ГЛАВНОЙ ЧАСТИ ВОЗДУХОРАСПРЕДЕЛИТЕЛЯ ТОРМОЗА ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2390442C1 |

| ТОРМОЗНОЙ ЦИЛИНДР ЕДИНИЦЫ ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2510343C1 |

Изобретение относится к железнодорожному транспорту и может быть использовано для измерения параметров торможения для единицы подвижного состава. Способ включает зарядку тормозной системы испытуемого вагона и вагона лаборатории от разгоняющего его локомотива, отсоединение указанного вагона устройством авторасцепки с приведением в действие тормозного оборудования одиночного вагона и определение его тормозного пути. Проведение испытаний осуществляют торможением одиночного испытуемого вагона путем управления по радио с локомотива блоком хвостового вагона или программно с использованием микроконтроллера указанного блока. Система включает вагон-лабораторию и испытываемый вагон со средствами отсоединения испытуемого вагона с лабораторией в состоянии заряженной тормозной магистрали от средства для разгона. Также система содержит блок хвостового вагона, используемый вместо вагона-лаборатории, получающий данные от датчиков давления в тормозном цилиндре и магистрали. Система включает автосцепку с управляемой при движении функцией сцепки-расцепки испытуемого вагона от разгонного средства и их соединительных рукавов тормозной магистрали с дросселями. На вагоне устанавливается воздухораспределитель, тормозные колодки, тормозная рычажная передача с авторегулятором, которые настраиваются при одних торможениях на номинальные параметры. Достигается повышение полноты и точности оценки эффективности тормозных средств отдельного вагона и расширение области использования блока хвостового вагона. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ испытания тормозного оборудования вагона, включающий зарядку тормозной системы испытуемого вагона и вагона лаборатории от разгоняющего его локомотива, отсоединение указанного вагона устройством авторасцепки (сцепки и расцепки тормозной магистрали) с приведением в действие тормозного оборудования одиночного вагона, движущегося с заданной скоростью, груженного в соответствии с нормой, и определение его тормозного пути, отличающийся тем, что проведение испытаний осуществляют торможением одиночного испытуемого вагона путем управления по радио с локомотива блоком хвостового вагона, установленным на указанном вагоне и выполняющего роль вагона-лаборатории, или программно с использованием микроконтроллера указанного блока при условиях, обеспечивающих получение при торможении максимальных и минимальных тормозных путей и удельных замедлений вагона, с регистрацией в памяти указанного блока используемых при испытаниях данных, то есть давления зарядки тормозного цилиндра, скорости движения по данным GPS, тормозного пути, а именно при определении максимального тормозного пути торможение осуществляют при минимально допускаемом давлении в тормозном цилиндре, при максимально допустимом времени его наполнения, с минимальным из допустимых коэффициентов трения колодок, с выключенным авторегулятором тормозной рычажной передачи, а при получении минимального тормозного пути наоборот.

2. Способ испытания в соответствии с п.1, отличающийся тем, что определяют влияние как каждого из составляющих: давления в тормозном цилиндре, времени его наполнения, коэффициента трения колодок на тормозную эффективность, так и их сочетаний между собой.

3. Система испытания тормозного оборудования вагонов, включающая вагон-лабораторию и испытываемый вагон со средствами ручного или автоматического отсоединения испытуемого вагона с лабораторией в состоянии заряженной тормозной магистрали от средства для разгона, например разгоняющего локомотива, отличающаяся тем, что содержит стандартный блок хвостового вагона, используемый вместо вагона-лаборатории, получающий данные от датчиков давления в тормозном цилиндре и магистрали, при этом система включает автосцепку с управляемой при движении функцией сцепки-расцепки испытуемого вагона от разгонного средства и их соединительных рукавов тормозной магистрали с дросселями, кроме того, на вагоне устанавливается воздухораспределитель, тормозные колодки, тормозная рычажная передача с авторегулятором, которые настраиваются при одних торможениях на номинальные параметры: номинальное среднее значение установившегося давления в тормозном цилиндре при номинальных значениях времени наполнения тормозного цилиндра, номинальных значениях коэффициентов трения тормозных колодок, номинальных значениях к.п.д. рычажной передачи, а при других на минимальные допустимые параметры, при которых получаются максимальные тормозные пути: минимально допустимые значения установившегося давления в тормозном цилиндре с максимально допустимым значением времени наполнения указанного цилиндра, с минимальным значением коэффициентов трения тормозных колодок, минимально допустимым значением к.п.д. рычажной передачи.

4. Система испытаний в соответствии с п.3, отличающаяся тем, что имеет между стандартным блоком хвостового вагона «БХВ» и соединительным рукавом вагона переходник с управляемыми «БХВ» электропневматическими вентилями и дроссель в соединительном рукаве со стороны разгоняющего локомотива для реализации режима управляемого экстренного торможения, а также редукционный клапан, настроенный на заданное давление в тормозном цилиндре.

5. Система испытаний в соответствии с п.3, отличающаяся тем, что имеет датчики сил на каждом элементе трения колодка - поверхность катания колеса.

| Рыбоподъемное устройство | 1937 |

|

SU54569A1 |

| US 4838173 А, 13.06.1989 | |||

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОРМОЗНОЙ МАГИСТРАЛЬЮ ПОЕЗДА | 2006 |

|

RU2311309C1 |

| Способ очистки металлических поверхностей от нагара | 1945 |

|

SU68997A1 |

| Паросушитель для паровозов | 1949 |

|

SU83223A1 |

Авторы

Даты

2011-03-20—Публикация

2009-06-18—Подача