Изобретение относится к способам получения электрической энергии путем преобразования энергии горения газообразного топлива в механическую энергию, а затем в электрическую. Особенностью его является то, что в качестве топлива используются газообразные отходы процесса пиролиза углеводородного сырья.

Способы пиролиза древесины известны давно и описаны в литературе [1]. Сущность процесса заключается в разложении древесины без доступа воздуха и служит для получения древесного угля и других сопутствующих газообразных веществ.

Известны устройство и способ получения древесного угля [2]. Сущность изобретения в том, что нагрев сырья производят последовательно в разных температурных интервалах в стальной вертикальной реторте, снабженной несколькими связанными между собой камерами, отделяемыми друг от друга дырчатыми шиберами, обеспечивающими при поднятии перемещение древесины в каждую последующую камеру-секцию.

Недостаток устройства в том, что при перемещении древесины из секции в секцию происходит ее разрушение, что уменьшает выход кондиционного древесного угля.

Тот же недостаток присущ устройству для пиролиза древесины [3]. Перемещение древесины по шахтам приводит к ее дроблению.

Известен пиролизер для производства топливных углей [4], который включает две печные камеры, одна предназначена для пиролиза древесины, другая для - просушки. В топочных устройствах расположены две реторты.

Недостаток конструкции в том, что проведение процесса пиролиза в одной реторте затрудняет изменение температурного режима, необходимого для получения большого выхода качественной продукции.

Известен способ получения древесного угля пиролизом углеродосодержащего сырья [5], например древесины, отличительной особенностью которого является то, что пиролиз осуществляют в герметичных перемещаемых ретортах, нагрев которых осуществляют в печи ступенчато в разных температурных режимах, перемещая последние в зоны с разными температурами нагрева, при этом сначала в каждой реторте производят просушку сырья при температуре 180°…200°С в первой зоне нагрева до полного удаления воды, затем ее перемещают во вторую зону нагрева, где производят отделение смол, кислот и спирта, нагревая реторту до 380°…400°С, причем в начале этого периода подводят внешнее тепло, а в конце уменьшают подачу тепла извне, извлекая реторту из печи. сохраняя указанную температуру процесса за счет экзотермической реакции сырья, затем на третьей стадии снова увеличивают подачу тепла извне, нагревая реторту до 480°…500°С в третьей зоне нагрева, при этом производят разделение смеси газов и твердых фракций продукта, причем первые утилизируют и/или направляют в топку печи, а готовую продукцию выгружают после охлаждения реторты до температуры ниже самовоспламенения продукта.

Для реализации способа предложена установка для получения древесного угля пиролизом из углеродосодержащего сырья [5], например древесины, содержащая ретортную печь, топку и герметичные нагреваемые реторты, устройства отделения горючих газов и выгрузки готового продукта. Особенностью конструкции является то, что печь выполнена многопозиционной по числу стадий процесса и снабжена таким же количеством герметичных реторт с патрубками для отвода смеси горючих газов в приемный коллектор ресивера для утилизации и/или сжигания в топке, установленных в отдельные топочные камеры с разной температурой нагрева, сообщающиеся между собой газоходами, входные и выходные отверстия которых каждой камеры расположены на различных уровнях, установка снабжена площадкой для охлаждения реторт с готовым продуктом, грузоподъемным устройством для перемещения реторт между загрузочной площадкой, топочными камерами и кантователем для выгрузки реторт, снабженным приемным бункером готового продукта.

Недостаток упомянутого способа и устройства в том, что в этом изобретении плохо утилизируется отходящие газы. Они не перерабатываются в электрическую энергию.

По своей технической сущности последнее изобретение может служить прототипом предлагаемым способу и устройству.

Задачей, решаемой изобретением, является возможность получения электрической энергии из углеводородосодержащих веществ, в том числе из древесных отходов.

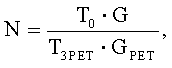

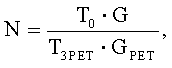

Для решения поставленной задачи предлагается использовать следующий способ получения электрической энергии, заключающийся в подаче топлива в дизель-генератор и преобразовании энергии горения топлива в механическую энергию, а затем электрическую энергию. Его отличительной особенностью является то, что в качестве топлива используют водяной газ, который получают из герметичных реторт в результате пиролиза углеводородного сырья, которое предварительно загружают в герметичные емкости-реторты, поочередно нагревают реторты от внешнего источника тепла, осуществляют процесс пиролиза, причем нагрев каждой реторты осуществляют ступенчато в разных температурных режимах, при этом сначала на первой стадии в каждой реторте производят просушку сырья при температуре 150°…220°С до полного удаления воды, затем на второй стадии производят отделение смол, кислот и спирта, нагревая каждую реторту до 350°…440°С, причем в начале этой стадии подводят внешнее тепло, а в конце стадии уменьшают подачу тепла извне, сохраняя указанную температуру процесса за счет экзотермической реакции сырья, затем на третьей стадии снова увеличивают подачу тепла извне, нагревая реторту до 850°…1000°С, при этом в реторту попеременно подают перегретый пар или воздух (кислород), далее образующийся водяной газ, состоящий из угарного газа СО, водорода H2, углекислого газа СO2 и азота N2, отводят из реторты, охлаждают до температуры не выше 50°С, накапливают в газгольдере, затем под избыточным давлением 4,5-6,0 кгс/см2 смешивают с воздухом в пропорции, соответствующей коэффициенту избытка воздуха α=1,55-1,62, и подают в предварительно запущенный и прогретый до нормальной рабочей температуры дизель-генератор в качестве топлива, остающиеся твердые фракции углесодержащего сырья удаляют из реторты и процесс повторяют снова. При этом воду, находящуюся в состоянии перегретого пара, подают из реторт, работающих в первой фазе пиролиза, направляют в реторты, работающие в третьей фазе пиролиза. Непрерывность процесса подачи водяного газа обеспечивается минимальным необходимым количеством периодически работающих реторт по выражению

где N - необходимое количество реторт, шт,

Т0 - время работы дизеля,

G - расход топлива дизелем, кг/ч,

T3PET - время подачи пара в реторту на третьей стадии процесса, ч,

GPET - производительность одной реторты во время продувки ее паром, кг/ч.

Предложена установка для получения электрической энергии, состоящая из дизель-генератора, снабженного источником топлива. При этом источник топлива выполнен в виде нескольких связанных между собой трубопроводами в общую сеть, герметичных периодически работающих реторт, снабженных устройствами их внешнего нагрева, механизмами загрузки углеводородного сырья и выгрузки остающихся твердых фракций углесодержащего сырья, при этом каждая реторта снабжена трубопроводом подвода перегретого пара в полость реторты от генератора пара и трубопроводом отвода полученного топлива из реторты, соединенным через холодильник с ресивером полученного топлива, выполненным в виде газгольдера, и устройством газоподготовки и подачи топлива в дизель-генератор.

Для непрерывности процесса подачи топлива - водяного газа установка снабжена минимальным необходимым количеством периодически работающих реторт, определяемым по выражению

где N - необходимое количество реторт, шт,

Т0 - время работы дизеля,

G - расход топлива дизелем, кг/ч,

T3PET - время подачи пара в реторту на третьей стадии процесса, ч,

GPET - производительность одной реторты во время продувки ее паром, кг/ч.

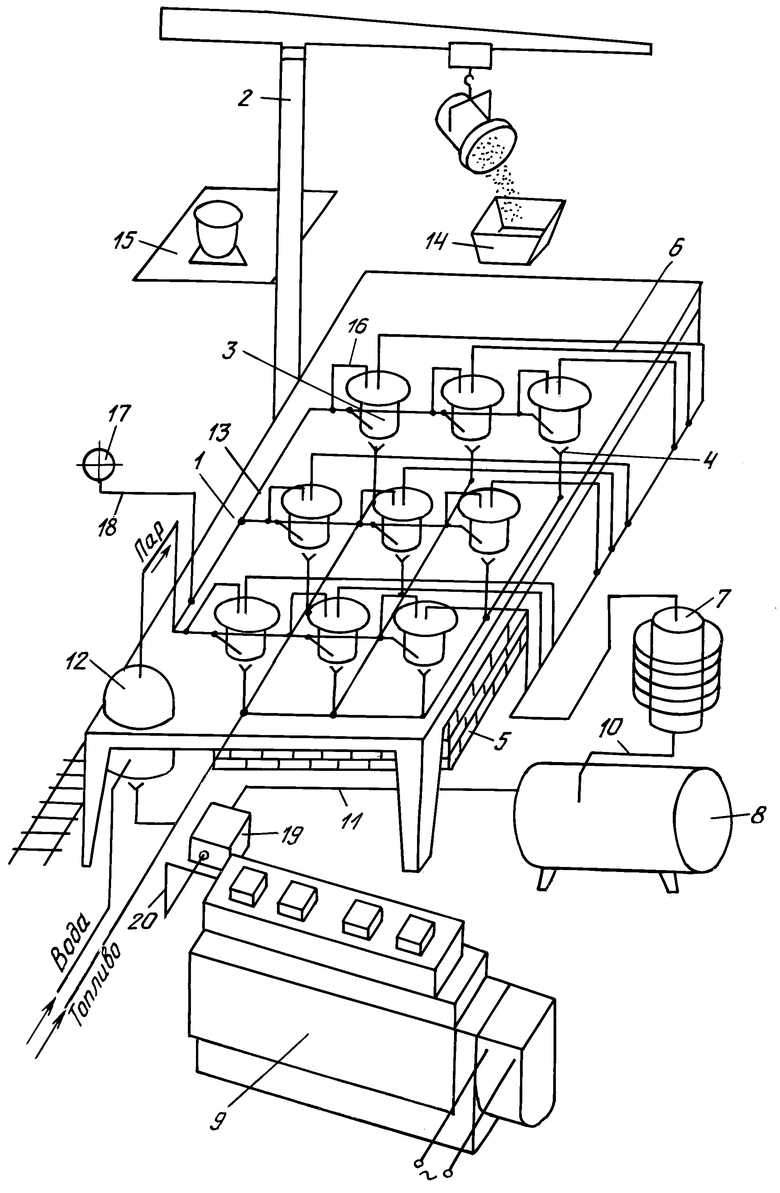

На чертеже изображена установка для получения древесного угля.

Установка состоит из несущей конструкции 1, снабженной грузоподъемным устройством 2 для перемещения и выгрузки реторт 3, установленных внутри на несущей конструкции 1. Каждая реторта 3 снабжена источником нагрева, например горелкой 4, размещенной в многопозиционной ретортной печи 5. Реторты 3 снабжены газоотводными трубопроводами 6 для отвода получаемого продукта через холодильник 7 по трубопроводу 10 в газгольдер 8, который соединен трубопроводом 11 с компрессором 19. Последний посредством трубопровода 20 соединен с потребителем - газовым дизель-генератором 9. Для получения перегретого пара служит генератор пара - котел 12, соединенный паропроводом 13 с ретортами 3. Установка снабжена приемным бункером 14, в который выгружают твердые продукты пиролиза. Загрузка новой порции сырья производится на площадке 15. Утилизация перегретого пара, получаемого на первой стадии пиролиза, производится по патрубкам 16, врезанным в паропровод 13. Воздушный компрессор 17 соединен трубопроводом 18 с паропроводом 13. Установка снабжена необходимой запорно-регулирующей арматурой (не показана).

Устройство работает следующим образом.

Сначала в пустую реторту 3 загружают сырье, как правило, дерево - тюльку. Реторту 3 помещают в свободное место в ретортной печи 5. Включают горелку 4 на режим первой стадии пиролиза при температуре в реторте 3, равной 150…220°С, во время которой производят сушку сырья до полного удаления воды. На второй стадии нагревают реторту до 350…440°С. При этом производят отделение смол, кислот и спирта. Причем в начале этой стадии нагрева интенсивно подводят тепло, затем уменьшают подачу внешнего тепла благодаря возникновению экзотермической реакции сырья. Затем на третьей стадии снова увеличивают подачу тепла извне, нагревая реторту до 850°…1000°С, при этом в реторту попеременно подают перегретый пар из парогенератора 12 по паропроводу 13 или из реторт, работающих на первой стадии пиролиза, патрубки 16 которых врезаны в паропровод 13. Периодически вдувают воздух (кислород) от компрессора 17 по трубопроводу 18. Далее образующийся водяной газ, состоящий из угарного газа СО, водорода Н2, углекислого газа СО2 и азота N2, отводят из реторты 3, охлаждают до температуры не выше 50°С, накапливают в газгольдере. Затем полученный газ сжимают компрессором 19 и под избыточным давлением 4,5…6,0 кгс/см2 по трубопроводу 20 подают в двигатель, где смешивают с воздухом в пропорции, соответствующей коэффициенту избытка воздуха α=1,55-1,62. Причем двигатель должен быть предварительно запущенный и прогретый до нормальной рабочей температуры. Остающиеся твердые фракции углесодержащего сырья удаляют из реторты и процесс повторяют снова. Во время пиролиза на третьей фазе может быть использован перегретый пар, получаемый в ретортах, работающих на первой стадии пиролиза. Это существенно экономит затраты на тепло, расходуемое на получение водяного газа. Непрерывность процесса подачи водяного газа обеспечивается минимальным необходимым количеством периодически работающих реторт по выражению

где N - необходимое количество реторт, шт,

Т0 - время работы дизеля,

G - расход топлива дизелем, кг/ч,

T3PET - время подачи пара в реторту на третьей стадии процесса, ч,

GPET - производительность одной реторты во время продувки ее паром, кг/ч.

В этом случае производительность реторт будет согласована с расходом газа потребителем. Процесс организуют так, чтобы к моменту окончания процесса пиролиза в одной реторте ей на замену была готова другая загруженная реторта. Тогда подача газа будет непрерывной.

Отходы описанного процесса фактически являются полезным продуктом - древесным или активированным углем. Таким образом, предлагаемый способ является безотходным.

Заявителем изготовлена опытная установка, на которой были проведены необходимые испытания и замеры. Результаты опытов подтвердили заявленные преимущества.

Список использованной литературы

1. Бугге Г., Новейшие способы углежжения, Л., 1928.

2. Патент RU №2045568. Устройство и способ получения древесного угля, 1995.

3. Заявка RU №93016377. Устройство для пиролиза древесины, 1996.

4. Патент RU №2115659. Устройство для получения древесного угля, 1998.

5. Патент RU №2312123. Способ и установка получения древесного угля (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2005 |

|

RU2312123C2 |

| УГЛЕВЫЖИГАТЕЛЬНЫЙ АГРЕГАТ | 2017 |

|

RU2715581C2 |

| Установка для переработки углеводородной биомассы с получением водородсодержащих газов с высоким энергетическим потенциалом | 2020 |

|

RU2737155C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАГРЕТЫХ ГАЗОВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2615690C1 |

| Установка для получения нагретых газов из углеродсодержащего материала | 2020 |

|

RU2738120C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2001 |

|

RU2196108C1 |

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ СЛУЧАЙНОГО СОСТАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2505581C1 |

| Устройство для получения водорода, монооксида углерода, диоксида углерода и азота | 2021 |

|

RU2764686C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2085569C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО И АКТИВНОГО УГЛЯ | 2002 |

|

RU2225836C1 |

Группа изобретений относится к получению электрической энергии и может использоваться для получения электрической энергии из углеводородосодержащих веществ, в том числе древесных отходов. Способ заключается в подаче топлива в дизель-генератор и преобразовании энергии горения топлива в механическую энергию, а затем электрическую энергию. В качестве топлива используют водяной газ, который получают из герметичных реторт в результате пиролиза углеводородного сырья. Сырье загружают в герметичные реторты, поочередно нагревают реторты и осуществляют процесс пиролиза. На первой стадии в каждой реторте производят просушку сырья при температуре 150°…220°С до полного удаления воды. На второй стадии производят отделение смол, кислот и спирта, нагревая каждую реторту до 350°…440°С. На третьей стадии нагревают реторту до 850°…1000°С, при этом в реторту попеременно подают перегретый пар или воздух. Образующийся водяной газ отводят из реторты, охлаждают до температуры не выше 50°С, накапливают в газгольдере, сжимают, смешивают с воздухом и подают в предварительно запущенный и прогретый до нормальной рабочей температуры дизель-генератор в качестве топлива. Остающиеся твердые фракции сырья удаляют из реторты и процесс повторяют снова. Технический результат состоит в безотходности производства электрической энергии из древесных отходов. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ получения электрической энергии, заключающийся в подаче топлива в дизель-генератор и преобразовании энергии горения топлива в механическую энергию, а затем электрическую энергию, отличающийся тем, что в качестве топлива используют водяной газ, который получают из герметичных реторт в результате пиролиза углеводородного сырья, которое предварительно загружают в герметичные емкости-реторты, поочередно нагревают реторты от внешнего источника тепла, осуществляют процесс пиролиза, причем нагрев каждой реторты осуществляют ступенчато в разных температурных режимах, при этом сначала на первой стадии в каждой реторте производят просушку сырья при температуре 150…220°С до полного удаления воды, затем на второй стадии производят отделение смол, кислот и спирта, нагревая каждую реторту до 350…440°С, причем в начале этой стадии подводят внешнее тепло, а в конце стадии уменьшают подачу тепла извне, сохраняя указанную температуру процесса за счет экзотермической реакции сырья, затем на третьей стадии снова увеличивают подачу тепла извне, нагревая реторту до 850…1000°С, при этом в реторту попеременно подают перегретый пар или воздух (кислород), далее образующийся водяной газ, состоящий из угарного газа СО, водорода Н2, углекислого газа СО2 и азота N2, отводят из реторты, охлаждают до температуры не выше 50°С, накапливают в газгольдере, затем сжимают и под избыточным давлением 4,5…6,0 кгс/см2 смешивают с воздухом в пропорции, соответствующей коэффициенту избытка воздуха α=1,55-1,62, и подают в предварительно запущенный и прогретый до нормальной рабочей температуры дизель-генератор в качестве топлива, остающиеся твердые фракции углесодержащего сырья удаляют из реторты и процесс повторяют снова.

2. Способ получения электрической энергии по п.1, отличающийся тем, что воду, находящуюся в состоянии перегретого пара, подают из реторт, работающих в первой фазе пиролиза, в реторты, работающие в третьей фазе пиролиза.

3. Способ получения электрической энергии по п.1, отличающийся тем, что непрерывность процесса подачи водяного газа обеспечивается минимальным необходимым количеством периодически работающих реторт по выражению

где N - необходимое количество реторт, шт;

Т0 - время работы дизеля, ч;

G - расход топлива дизелем, кг/ч;

т3РЕТ - время подачи пара в реторту на третьей стадии процесса, ч;

GPET - производительность одной реторты во время продувки ее паром, кг/ч.

4. Установка для получения электрической энергии, состоящая из дизель-генератора, снабженного источником топлива, отличающаяся тем, что источник топлива выполнен в виде нескольких связанных между собой трубопроводами в общую сеть герметичных периодически работающих реторт, снабженных устройствами их внешнего нагрева, механизмами загрузки углеводородного сырья и выгрузки остающихся твердых фракций углесодержащего сырья, при этом каждая реторта снабжена трубопроводом подвода перегретого пара в полость реторты от генератора пара и трубопроводом отвода полученного топлива из реторты, соединенным через холодильник с ресивером полученного топлива, выполненным в виде газгольдера, и устройством газоподготовки и подачи топлива в дизель-генератор.

5. Установка для получения электрической энергии по п.4, отличающаяся тем, что для непрерывности процесса подачи топлива - водяного газа - установка снабжена минимальным необходимым количеством периодически работающих реторт, определяемым по выражению

где N - необходимое количество реторт, шт;

Т0 - время работы дизеля, ч;

G - расход топлива дизелем, кг/ч;

Т3РЕТ - время подачи пара в реторту на третьей стадии процесса, ч;

GPET - производительность одной реторты во время продувки ее паром, кг/ч.

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА, В ТОМ ЧИСЛЕ, К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301374C1 |

| СИСТЕМА С ГИБРИДНЫМ ЦИКЛОМ ГАЗИФИКАЦИИ УГЛЯ С ИСПОЛЬЗОВАНИЕМ РЕЦИРКУЛИРУЮЩЕЙ РАБОЧЕЙ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ГЕНЕРИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ | 2003 |

|

RU2287067C2 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175075C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2005 |

|

RU2312123C2 |

| JP 2003260454 A, 16.09.2003. | |||

Авторы

Даты

2011-03-20—Публикация

2008-04-16—Подача