Изобретение относится к способам сухой перегонки (пиролиза) углесодержащего материала, например древесины в ретортах.

Способы пиролиза древесины известны давно и описаны в литературе (1). Процесс заключается в разложении древесины без доступа воздуха и служит для получения древесного угля и других сопутствующих газообразных веществ.

Известны устройство и способ получения древесного угля (2). Сущность изобретения заключается в том, что нагрев сырья производят последовательно в разных температурных интервалах в стальной вертикальной реторте, снабженной несколькими связанными между собой камерами, отделяемыми друг от друга дырчатыми шиберами, обеспечивающими при поднятии перемещение древесины в каждую последующую камеру-секцию.

Недостаток устройства в том, что при перемещении древесины из секции в секцию происходит ее разрушение, что уменьшает выход кондиционного древесного угля.

Тот же недостаток присущ устройству для пиролиза древесины (3). Перемещение древесины по шахтам приводит к ее дроблению.

Известен пиролизер для производства топливных углей (4), который включает две печные камеры, одна предназначена для пиролиза древесины, другая для - просушки. В топочных устройствах расположены две реторты.

Недостаток конструкции в том, что проведение процесса пиролиза в одной реторте затрудняет изменение температурного режима, необходимого для получения большого выхода качественной продукции.

Однако, несмотря на этот недостаток, последнее устройство может служить прототипом предлагаемого технического решения.

Задачей его является повышение качества и выхода готового продукта.

Поставленная задача решается тем, что в процессе пиролиза не происходит механического повреждения древесины, тепловые процессы происходят в оптимальном режиме.

Для этого предложен способ получения древесного угля пиролизом углеродосодержащего сырья, например древесины, отличительной особенностью которого является то, что пиролиз осуществляют в герметичных перемещаемых ретортах, нагрев которых осуществляют в печи ступенчато в разных температурных режимах, перемещая последние в зоны с разными температурами нагрева, при этом сначала в каждой реторте производят просушку сырья при температуре 180...200°С в первой зоне нагрева до полного удаления воды, затем ее перемещают во вторую зону нагрева, где производят отделение смол, кислот и спирта, нагревая реторту до 380...400°С, причем в начале этого периода подводят внешнее тепло, а в конце уменьшают подачу тепла извне, извлекая реторту из печи, сохраняя указанную температуру процесса за счет экзотермической реакции сырья, затем на третьей стадии снова увеличивают подачу тепла извне, нагревая реторту до 480...500°C в третьей зоне нагрева, при этом производят разделение смеси газов и твердых фракций продукта, причем первые утилизируют и/или направляют в топку печи, а готовую продукцию выгружают после охлаждения реторты до температуры ниже самовоспламенения продукта.

Для реализации способа предложена установка для получения древесного угля пиролизом из углеродосодержащего сырья, например древесины, содержащая ретортную печь, топку и герметичные нагреваемые реторты, устройства отделения горючих газов и выгрузки готового продукта. Особенностью конструкции является то, что печь выполнена многопозиционной по числу стадий процесса и снабжена таким же количеством герметичных реторт с патрубками для отвода смеси горючих газов в приемный коллектор ресивера для утилизации и/или сжигания в топке и установленных в отдельные топочные камеры с разной температурой нагрева, сообщающиеся между собой газоходами, входные и выходные отверстия которых каждой камеры расположены на различных уровнях, установка снабжена площадкой для охлаждения реторт с готовым продуктом, грузоподъемным устройством для перемещения реторт между загрузочной площадкой, топочными камерами и кантователем для выгрузки реторт, снабженным приемным бункером готового продукта.

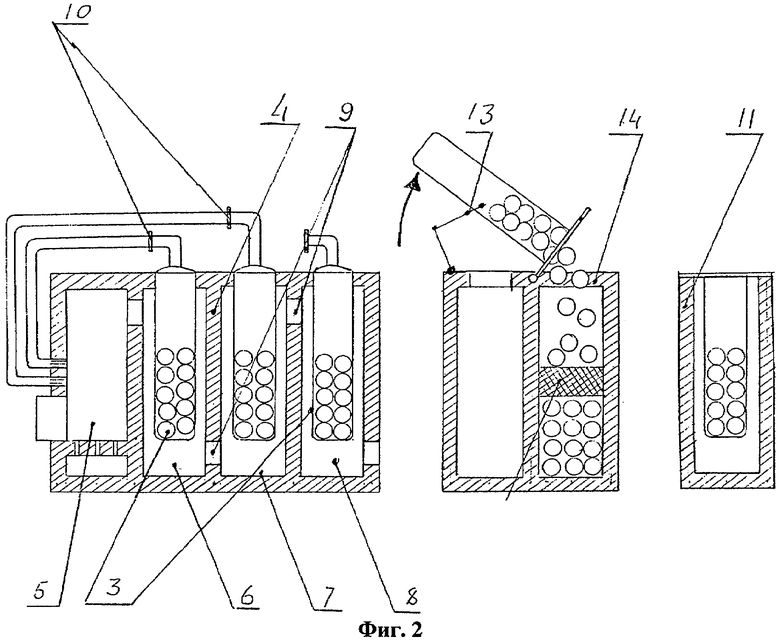

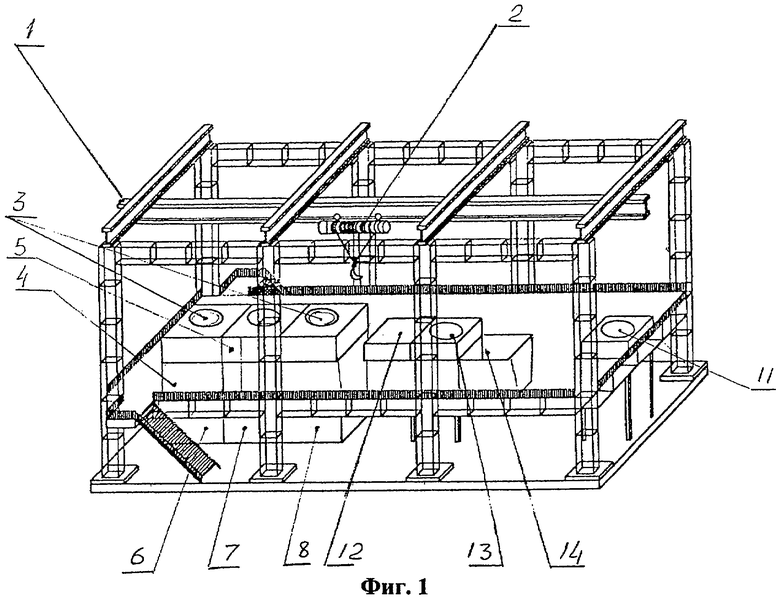

На фиг.1 изображена установка для получения древесного угля, а на фиг.2 изображена технологическая схема процесса.

Установка состоит из несущей конструкции 1, снабженной грузоподъемным устройством 2 для перемещения реторт 3, внутри которой размещена многопозиционная ретортная печь 4 по числу циклов пиролиза с топкой 5, снабженной последовательно установленными камерами в количестве по числу циклов пиролиза. Например, в трехпозиционной печи камеры 6, 7 и 8 выполнены с разной температурой нагрева, сообщающимися между собой газоходами 9, входные и выходные отверстия каждой камеры расположены на различных уровнях. Реторты 3 снабжены газоотводными трубами 10 с возможностью подачи газообразных продуктов пиролиза в топку 5 или на утилизацию. Установка снабжена площадкой 11 для охлаждения реторт 3 после завершения цикла пиролиза, загрузочной площадкой 12, кантователем 13 и приемным бункером 14.

Устройство работает следующим образом. На загрузочной площадке 12 производят загрузку реторт 3 сырьем (кусками дерева - тюлькой) и затем первую реторту 3 устанавливают в камеру 8 с минимальной температурой нагрева (200°С), где производят просушку сырой древесины. Образовавшийся пар удаляют в атмосферу. На следующем этапе первую ретору 3 перемещают в камеру 7 с температурой нагрева до 400°С, а на ее место устанавливают вторую реторту 3. На втором этапе происходит интенсивное выделение древесного газа, смол, кислот и спирта. Процесс характеризуется экзотермичностью, поэтому поступление тепла извне уменьшают. Для этого на второй половине второго этапа реторту 3 возвращают в камеру 8, а вторую реторту 3 устанавливают в камеру 7. Далее, после окончания второго этапа процесса, характеризующегося обильным выделением газообразных углеводородов, первую реторту 3 перемещают в камеру 6, вторую - в камеру 7, а третью - камеру 8. В первой реторте происходит нагрев продукта до 550°С. При этом помимо углеводородов происходит выделение водорода.

По окончании процесса первую реторту 3 устанавливают на площадку 11 для охлаждения. Остальные реторты перемещают по упомянутой схеме.

После охлаждения первую реторту 3 перемещают на кантователь 13, где содержимое реторты перегружают в приемный бункер 14.

Заявителем изготовлена опытная установка, которая подтвердила заявленные преимущества.

Список использованной литературы

1. Бугге Г. Новейшие способы углежжения. Л., 1928.

2. Патент №2045568. Устройство и способ получения древесного угля, 1995, Россия.

3. Заявка №93016377. Устройство для пиролиза древесины, 1996, Россия.

4. Патент №2115689. Устройство для получения древесного угля, 1998, Россия (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2008 |

|

RU2414647C2 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ОТХОДОВ ПИРОЛИЗОМ | 2010 |

|

RU2433158C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2017 |

|

RU2656039C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2012 |

|

RU2508388C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2045568C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ И СУШИЛЬНО-РЕТОРТНЫЙ МОДУЛЬ ДЛЯ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2338770C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2435826C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2408654C2 |

Изобретение может быть использовано для пиролиза древесины в ретортах. На загрузочной площадке производят загрузку реторт сырьем, например древесиной. Затем первую реторту устанавливают в камеру с минимальной температурой нагрева 200°С до полного удаления воды. На следующем этапе первую реторту перемещают в камеру с температурой нагрева до 400°С, а на ее место устанавливают вторую реторту. На втором этапе происходит отделение древесного газа, смол, кислот и спирта. На второй половине второго этапа первую реторту возвращают в камеру с температурой нагрева 200°С, а вторую реторту устанавливают в камеру с температурой нагрева до 400°С. Затем первую реторту перемещают в камеру с температурой нагрева до 550°С, при этом производят разделение смеси газов и твердых фракций продукта, вторую - в камеру с температурой нагрева до 400°С, а третью - в камеру с температурой нагрева 200°С. По окончании процесса первую реторту устанавливают на площадку для охлаждения. Остальные реторты перемещают по упомянутой схеме. После охлаждения первую реторту перемещают на кантователь, где содержимое реторты перемещают в приемный бункер. Изобретение позволяет повысить качество и выход древесного угля. 2 н.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2045568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1834277A1 |

| МЕХАНИЗМ ДЛЯ РАСЦЕПЛЕНИЯ РИГЕЛЬНОЙ СИСТЕМЫ АВТОСЦЕПКИ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2606420C1 |

Авторы

Даты

2007-12-10—Публикация

2005-10-10—Подача