Изобретение относится к способам получения активированного угля и может быть использовано в энергетической и химической отраслях промышленности.

Известен способ получения активированного угля путем пиролиза древесины с последующей активацией парогазами пиролиза древесины (см. МПК С 01 В 31/08, авторское свидетельство СССР 1188097, опубл. 30.10.85 г.)

Недостатком известного способа является низкое качество полученного активированного угля, обусловленное тем, что в составе парогазовой смеси пиролиза древесины находятся смолы и другие примеси, которые в процессе конденсации забивают поры угля, тем самым ухудшая его адсорбционную способность.

Известен способ получения активированного угля, включающий измельчение углеродосодержащего материала, карбонизацию при 400-600oС, нагревание без доступа газообразных реагентов до 800-850oС со скоростью подъема температуры 50-100oС/час, активацию водяным паром при массовом соотношении углеродосодержащего материала и водяного пара 1:5-10 и измельчение после активации (см. МПК С 01 В 31/08, патент Российской Федерации 2023661, опубл. 30.11.94 г.)

Недостатком известного способа является низкое качество угля, обусловленное:

- малой температурой активации, требующей увеличения подачи водяного пара, приводящего к снижению скорости протекания химических процессов и конденсации смол, снижающих адсорбционную способность угля;

- наличием в угле сконденсированных продуктов пиролизного газа, которые забивают поры угля и уменьшают его адсорбционную способность.

Наиболее близким к заявленному является способ получения активированного угля, включающий загрузку твердого топлива в утилизатор, его карбонизацию с образованием полукокса и пиролизного газа, активацию полукокса водяным паром с образованием активированного угля и газообразных продуктов сгорания, охлаждение (см. МПК С 01 В 31/08, патент Российской Федерации 2051094, опубл. 17.02.92 г.)

Недостатком известного способа является:

- низкое качество угля, обусловленное:

- наличием сконденсированных продуктов пиролизного газа в процессе получения угля, засоряющих поры и уменьшающих его адсорбционную способность;

- наличием в угле оставшихся примесей, которые забивают поры, уменьшая их количество и поверхность, что уменьшает адсорбционную способность угля;

- низкий коэффициент выхода годного активированного угля, обусловленный тем, что часть исходного продукта идет на окислительный процесс получения тепловой энергии, необходимой для проведения процесса карбонизации;

- не обеспечивает получение активированного угля с направленными физико-химическими свойствами (отрицательного водородного активированного угля и положительного кислородного активированного угля).

Задачей изобретения является получение активированного угля высокого качества с высоким коэффициентом выхода годного с направленными физико-химическими свойствами.

Сущность изобретения заключается в том, что в способе получения активированного угля, включающего загрузку твердого топлива в утилизатор, его карбонизацию с образованием полукокса и пиролизного газа, активацию полукокса водяным паром с образованием активированного угля и газообразных продуктов сгорания, охлаждение активированного угля согласно изобретения загрузку твердого топлива производят в утилизатор, выполненный в виде герметичной реторты, в которой после вакуумирования до разряжения 0,4-0,6 атм, производят карбонизацию, активацию полукокса, дополнительное вакуумирование и охлаждение содержимого реторты, в течение которого осуществляют обработку полученного угля постоянным электрическим током, при этом карбонизацию производят путем нагрева герметичной реторты до температуры 700-900oС и выдержкой в течение 1-1,5 часов, активацию полукокса производят при соотношении водяного пара к массе образовавшегося полукокса, равного 1:1-5, дополнительное вакуумирование производят путем отсоса газообразных продуктов до разряжения 0,4-0,6 атм, а обработку постоянным электрическим полем производят при напряжении 1,5-30 В, при температуре содержимого реторты менее 150oС подают кислород.

Выполнение процесса получения активированного угля в герметичной реторте позволит произвести процесс вакуумирования перед проведением всех остальных технологических операций. Достижение после загрузки реторты исходным продуктом, разряжения величиной, равной 0,4-0,6 атм, позволит произвести удаление водяного пара и воздуха, для которых требуется дополнительный подвод тепловой энергии для проведения эндотермических реакций. Вакуумирование уменьшает количество кислорода и, соответственно, при проведении процессов карбонизации и активации уменьшает степень взаимодействия углерода с кислородом, т. е. его окисление, и увеличить уже на этом этапе количества выхода годного продукта. При значении разряжения менее 0,4 атм не обеспечивается удаление водяного пара и воздуха, а при значении более 0,6 атм увеличиваются энергетические затраты на проведение технологических процессов: карбонизации и активации.

Проведение операции карбонизации после вакуумирования путем нагрева герметичной реторты до 700-900oС позволит произвести разложение исходного продукта на углерод и пиролизный газ, который удаляется за счет избыточного давления в реторте для осуществления процесса сгорания и последующего нагрева реторты с ее содержимым, продуктами сгорания, а так же приведет к ускорению химических процессов разложения углеводородов исходного продукта. Выдержка температуры карбонизации в течение 1-1,5 часов, обеспечит окончание процесса карбонизации, в результате которого происходит образование кокса. При значении температуры нагрева меньше 700oС не происходит разложения исходного продукта на углерод и пиролизный газ, а при значении больше 900oС качество активированного угля увеличивается незначительно, при этом экономические показатели падают, т.к. при большей температуре для проведения карбонизации и активации необходимы дорогостоящие материалы и увеличивается потребление энергии.

Выполнение операции активации при соотношении водяного пара к массе образовавшегося кокса 1:1-5 обеспечивает полное проведение активной фазы, при которой увеличивается количество пор в угле и их поверхность. При меньшем количестве пара происходит уменьшение температуры процесса и увеличение теплоты сгорания пиролизного газа за счет образования СО. При большем количестве пара снижается теплота сгорания выходящего из реторты пиролизного газа за счет увеличения выхода СО2, что требует дополнительного потребления энергии для поддержания постоянной температуры активации. В результате активации происходит увеличение как количества пор, образующихся в результате взаимодействия перегретого пара и углерода, так и поверхности этих пор. Дополнительное вакуумирование после активации до значения разряжения, равного 0,4-0,6 атм, обеспечит оптимальное соотношение между энергетическими затратами на процесс и увеличение степени очистки пор, путем отсоса остающихся в них как сконденсировавшихся в них продуктов пиролизного газа в процессе карбонизации и активации, так и других примесей, которые забивают образовавшиеся поры. Выход за указанные значения разряжения не обеспечит увеличения как количества очищенных пор, так и их поверхности, в следствии чего не достигается увеличение адсорбционной способности угля.

В процессе дополнительного вакуумирования осуществляется охлаждение полученного активированного угля и его обработка постоянным электрическим полем напряжением 1,5-30 В, приводящего к получению высокого качества отрицательного водородного активированного угля, при использовании в водных растворах которого этот уголь заряжается отрицательно, посылая в раствор ионы водорода и притягивая катионы, что создает эффективный механизм очистки растворов. Введение кислорода в охлаждаемый активированный уголь при температуре меньше 150oС приводит к получению положительного кислородного активированного угля, при использовании в водных растворах которого этот уголь заряжается положительно и притягивает из раствора анионы, что обеспечивает эффективную очистку.

На чертеже представлена схема реализации способа получения активированного угля. Схема включает герметичную реторту 1, генератор тепла 2, источник воздуха 3, источник перегретого пара 4, вакуумный насос 5, источник электрической энергии 6, источник кислорода 7.

Способ осуществляется следующим образом. Исходное твердое топливо, например, измельченная древесина, загружается в герметичную реторту 1, после закрытия и герметизации которой посредством вакуумного насоса 5 производится откачка воздуха из внутреннего объема реторты. Откачиваемый воздух поступает в атмосферу. Используя генератор тепла 3, в качестве которого может быть, например, вихревая камера сгорания, производят нагрев герметичной реторты 1 до температуры 700-900oС, необходимой для проведения процесса карбонизации, после которого осуществляют процесс активации путем подачи во внутреннюю зону реторты 1 перегретого водяного пара из источника 4. Газообразные продукты под избыточным давлением удаляются для проведения процесса сгорания и получения тепловой энергии в генераторе тепла 2, необходимой и достаточной для проведения процессов в реторте. По окончанию активации, используя вакуумный насос 5, производят дополнительное вакуумирование до разряжения 0,4-0,6 атм, при котором происходит охлаждение полученного активированного угля и его обработка электрическим полем напряжением 1,5-30 В, при этом получается отрицательный водородный активированный уголь.

Для получения положительного кислородного активированного угля необходимо, используя источник кислорода 7, подать кислород в охлаждаемую реторту при температуре менее 150oС.

Готовый активированный уголь выгружают из реторты 1 в герметичную упаковку (на схеме не показана) и загружают новую порцию исходного продукта для получения следующей партии угля.

ПРИМЕР. Берут 20 кг измельченной древесины, в качестве которой используют березу. Загружают в реторту, которую закрывают герметично и производят вакуумирование путем отсоса воздуха с использованием вакуумного насоса до 0,6 атм. Вакуумный насос отключается и с помощью генератора тепла производят нагрев реторты с содержимым до 900oС, при которой происходит процесс "сухого" пиролиза древесины с образованием пиролизного газа, который является необходимым топливом в генераторе тепла. Процесс карбонизации осуществляется в течение 1,5 часов, по истечению которого подают перегретый водяной пар в количестве 8 кг, в результате чего происходит процесс активации угля. Производят дополнительное вакуумирование до разряжения 0,6 атм. Подают на реторту электрический ток напряжением 30 В и выдерживают в течение 10 минут. Открывают реторту, выгружают активированный уголь в количестве 7 кг и раскладывают в герметичную упаковку.

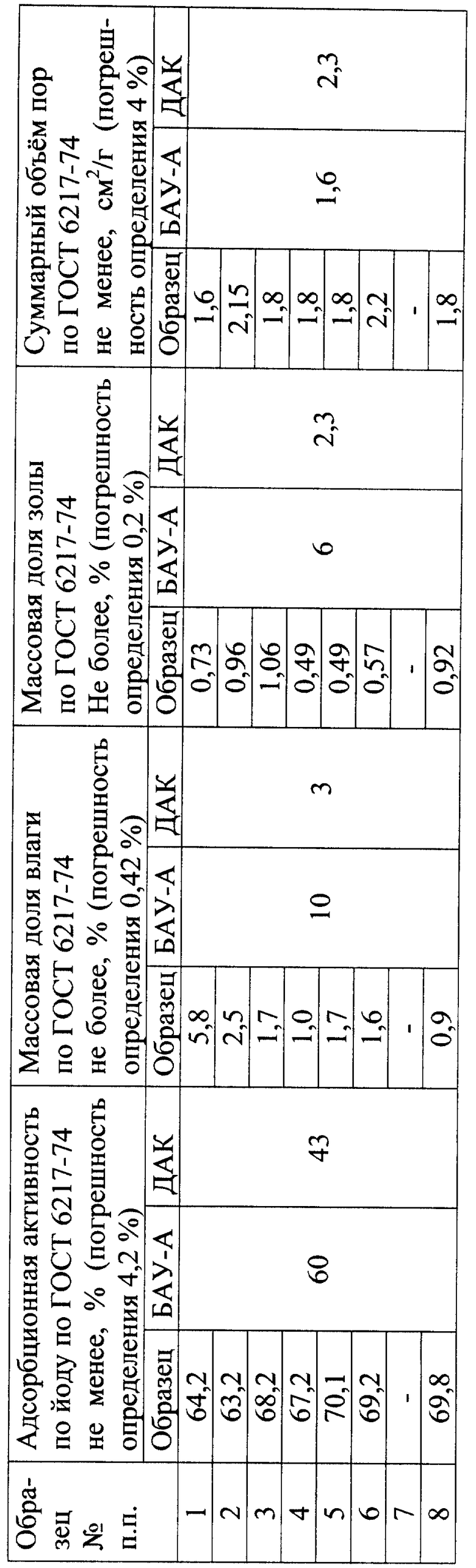

В таблице приведены сравнительные характеристики активированного угля, полученного заявленным способом по отношению к активированному углю известных марок по ГОСТ 6217-74, полученных известными способами. Адсорбционная способность по йоду активированного угля, полученного заявленным способом, превышает значение известных марок, что свидетельствует о достижении более высокого качества угля. Аналогично можно сказать и про другие сравнительные показатели, приведенные в таблице: уменьшение количества влаги, снижение массовой доли золы и увеличение объема пор, что свидетельствует о достижении нового технического результата. Данные таблицы составлены на основании "Протокола испытания" 3, 5, 7.

Применение способа получения активированного угля позволит получать уголь с высокой адсорбционной способностью, с меньшим количеством влаги и золы, а так же направленными физико-химическими свойствами.

Изобретение относится к способам получения активированного угля и может быть использовано в энергетической и химической отраслях промышленности. Способ получения активированного угля включает загрузку твердого топлива в утилизатор, его карбонизацию с образованием полукокса и пиролизного газа, активацию полукокса водяным паром с образованием активированного угля и газообразных продуктов сгорания, охлаждение активированного угля. Загрузку твердого топлива производят в утилизатор, выполненный в виде герметичной реторты, которую вакуумируют до 0,4-0,6 атм, производят карбонизацию, активацию полукокса, дополнительное вакуумирование и охлаждение содержимого реторты, в течение которого осуществляют обработку полученного угля постоянным электрическим полем. При этом карбонизацию производят путем нагрева до 700-900oС, выдержкой в течение 1-1,5 ч, активацию полукокса производят при соотношении водяного пара к массе образовавшегося полукокса 1:1-5, дополнительное вакуумирование при охлаждении производят путем отсоса газообразных продуктов до разряжения 0,4-0,6 атм, обработку постоянным электрическим полем производят напряжением 1,5-30 В, при этом получая отрицательный водородный активированный уголь, а при подаче кислорода в охлаждаемую реторту при температуре менее 150oС получают положительный кислородный активированный уголь. Изобретение позволяет повысить выход угля высокого качества. 5 з.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2167104C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1991 |

|

RU2013120C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

Авторы

Даты

2003-01-10—Публикация

2001-11-29—Подача