Изобретение относится к фармацевтической промышленности и может быть использовано в технологии производства таблеток.

Традиционный метод приготовления таблеток включает в себя процессы взвешивания, после которого сырье поступает на просеивание с помощью просеивателей вибрационного принципа действия, гранулирования, калибровки и прессования с получением таблеток, т.е. таблетирования.

Из уровня техники известен способ таблетирования (Новицкая С.А. и др. Производство таблеток. М.: Медицина, с.64-94), который включает: подготовку сырья - лекарственных веществ, наполнителей в случае, если доза лекарственного вещества мала; измельчение и просеивание; ситовую классификацию, дозирование и смешивание подготовленных порошков; введение формообразующих веществ - связующих или склеивающих - воды, спирта, сахара или сахарного сиропа, крахмального клейстера; введение разрыхляющих веществ, в основном крахмала; увлажнение и перемешивание влажной массы; гранулирование влажной массы; сушку до остаточной влажности 1-4%; дробление и ситовую калибровку высушенных гранул; введение скользящих или смазывающих веществ для предотвращения прилипания массы при прессовании таблеток; прессование гранулированной массы в таблетки.

Необходимо отметить, что современные таблеточные машины обладают высокой производительностью, поэтому они требуют использование гранул, которые можно таблетировать без каких-либо проблем, приводящих к производству таблеток неудовлетворительного качества.

Как правило, такие гранулы представляют собой частицы, имеющие размер 0,1-1,0 мм.

Для получения гранул указанного размера большое значение имеет гранулирование. Как известно, гранулирование - это процесс, позволяющий предотвратить расслаивание многокомпонентных таблетированных масс, улучшающий сыпучесть порошков и их смесей, обеспечивающий равномерность поступления их в матрицу таблеточной машины, большую точность дозирования и равномерное распределение активной фармацевтической субстанции (далее - АФС). Указанные задачи решаются в случае, если основная масса гранул (60-80%) имеют размер частиц от 0,1 до 1,0 мм.

Таким образом, перед таблетированием АФС необходимо переводить в гранулы, которые были бы пригодны для производства таблеток удовлетворительного качества.

В последнее время для получения гранул указанного размера (0,1-1,0 мм) используют технологию грануляции во вращающем потоке или грануляцию распыления в псевдоожиженный слой. При использовании технологии грануляции путем распыления в псевдоожиженный слой частицы, которые подлежат гранулированию, находятся в жидком состоянии в колонке для флюидиизации потоком воздуха, и гранулирующую жидкость распыляют на эти частицы. Перед грануляцией к активному ингредиенту добавляют различные носители, которые можно классифицировать следующим образом:

наполняющие или разбавляющие агенты,

вспомогательные вещества, обычно применяемые при таблетировании, предпочтительно смазывающие агенты, и/или разрыхляющие агенты.

Наполняющие или разбавляющие агенты используют в случае получения таблеток низкой дозы, каждая из которых содержит менее чем 100 мг активного ингредиента, для увеличения массы таблетки, а в иных случаях и для улучшения свойств таблетирования активного ингредиента.

Связующие агенты используют, с одной стороны, для образования связи между мелкими частицами активных ингредиентов и носителей при получении гранул и, с другой стороны, для улучшения механической прочности готовых таблеток. Связующие агенты, используемые при влажной грануляции, следует растворять в гранулирующей жидкости. Как правило, связующие агенты представляют собой натуральные или искусственные высокомолекулярные вещества, например поливинилпирролидон и т.д. Однако связь между частицами может быть также образована с растворами низкомолекулярных агентов или даже с активными ингредиентами, растворенными в гранулирующей жидкости.

Известен способ получения таблеток (евразийский патент №006008), которые могут хорошо прессоваться и обладают хорошей механической прочностью, из фармацевтически активных ингредиентов, имеющих неблагоприятные свойства для таблетирования, включающий смешивание фармацевтически активн(ых) ингредиента(ов) с общепринятыми носителями, используемыми при таблетировании, предпочтительно связующими агентами, и/или наполняющими агентами, и/или разрыхляющими агентами, и/или сурфактантами, гранулирование этой смеси в присутствии гранулирующей жидкости методом распыления в псевдоожиженный слой, в котором гранулирующая жидкость представляет собой суспензию 5-30% микрокристаллической целлюлозы, количество которой отнесено к конечной массе таблетки, 90% которой имеет размер частиц менее 50 мкм, в воде, и/или этаноле, и/или изопропаноле и таблетирование полученных гранул с использованием дополнительных носителей, обычно применяемых при таблетировании.

Способ получения таблеток, описанный в евразийском патенте №006008, по совокупности существенных признаков является наиболее близким аналогом, поскольку включает смешивание АФС с общепринятыми носителями, предпочтительно связующим агентом, а также гранулирование этой смеси в присутствии гранулирующей жидкости методом замешивания или распыления в псевдоожиженный слой и таблетирование полученных гранул.

К недостаткам прототипа (евразийского патента №006008) следует отнести то, что таблетки, получаемые из АФС известным способом, имеют недостаточно благоприятные свойства для таблетирования.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности дозирования при таблетировании гранул (60-80%), которые имеют размер частиц от 0,1 до 1,0 мм.

Технический результат, проявляющийся при реализации способа, заключается в повышении точности дозирования путем предотвращения расслаивания многокомпонентных таблетированных масс за счет улучшения сыпучести компонентов и их смесей и обеспечения равномерности поступления их в матрицу таблеточной машины.

Технический результат достигается тем, что способ получения таблеток из активной фармацевтической субстанции, включающий смешивание активной фармацевтической субстанции с носителями, используемыми при таблетировании, предпочтительно связующим, и/или наполняющим агентом, и/или разрыхляющим агентом, гранулирование этой смеси в присутствии гранулирующей жидкости методом распыления в псевдоожиженный слой, и таблетирование путем прессования полученных гранул с использованием вспомогательных веществ, обычно применяемых при таблетировании, предпочтительно смазывающего агента, и/или разрыхляющего агента, предусматривает смешивание активной фармацевтической субстанции, инертных наполнителей и сыпучих вспомогательных веществ и включает процесс измельчения в высокоскоростном центробежном лопастном смесителе со скоростью вращения мешалки 650-750 об/мин, в течение 60-180 с, а гранулирование методом распыления в псевдоожиженный слой предварительно смешанных и измельченных частиц компонентов проводят при температуре 40-70°С, скорости подачи гранулирующего раствора связующего 100-280 г/мин и концентрации раствора связующего 0,5-10,0%, после гранулирования проводят калибровку гранулята на вертикальном конусном калибраторе при скорости ротора от 2 до 5 об/с, зазоре между сеткой и ротором от 1 до 3 мм, диаметре ячейки сетки от 1 до 2 мм, с последующим таблетированием полученных гранул путем прессования на роторном прессе.

При этом прессование осуществляют на роторном прессе, при следующих параметрах процесса: усилие подпрессовки - 0-5000 Н; усилие основного прессования - 3000-15000 Н; скорость ротора - 30-70 об/мин.

При этом активную фармацевтическую субстанцию выбирают из группы, включающей эналаприл, каптоприл, метионин.

При этом связующий агент выбирают из группы, включающей поливинилпирролидон, метилцеллюлозу, желатин, крахмал, сополимер винилпирролидона с винилацетатом, сахарозу, растительные экстракты.

При этом таблетки, полученные согласно способу, массой не более 0,1 г имеют значение по критическому параметру отклонения от средней массы ±10%.

При этом таблетки, полученные согласно способу, массой более 0,1 г и менее 0,3 г имеют значение по критическому параметру отклонения от средней массы ±7,5%.

При этом таблетки, полученные согласно способу, массой от 0,3 г и более имеют значение по критическому параметру отклонения от средней массы ±5%.

Группа эналаприла включает: амлодипин, бисакодил, галоперидол, индапамид, лизиноприл, лоперамид, лоратадин, мелоксикам, метотрексат, нитроглицерин, нифедепин, симвастатин, фолиевая кислота, левотироксин натрия, апилак, бетагистин, бисопролол, гидрохлоротиазид, бромокриптин, варфарин натрия, дезлоратадин, лорноксикам, небиволол, периндоприл, тамоксифен.

Группа каптоприла включает: амброксол, амитриптилин, триметазидина гидрохлорид, валерианы экстракт, верапамил, диклофенак натрия, индометацин, мелоксикам, симвастатин, фамотидин, пустырника экстракт, бетагистин, диазолин, карведилол, метопролол, нитроксолин, кофеин, тамоксифен, фураган, рутозид.

Группа метионина включает: азитромицин, ацикловир, верапамил, диосмин, диклофенак натрия, йодантипирин, кларитромицин, мексидол, офлоксацин, пантогам, пиразинамид, пирацетам, ранитидин, рибавирин, рибоксин, трамадол, фенибут, ципрофлоксацин, расторопши экстракт, аминалон, аскорбиновая кислота, валсартан, диазолин, итраконазол, нимесулид, парацетамол, пропифеназол, норфлоксацин, орлистат, анальгин, пирантел, рокситромицин, тербинафин, тилорон, тинидазол.

Определяющими отличиями способа получения таблеток из АФС от прототипа является то, что смешивание АФС, инертных наполнителей и сыпучих вспомогательных веществ включает в себя процесс измельчения в высокоскоростном центробежном лопастном смесителе со скоростью вращения мешалки 650-750 об/мин, в течение 60-180 с, а гранулирование методом распыления в псевдоожиженный слой предварительно смешанных и измельченных частиц компонентов проводят при температуре 40-70°C, скорости подачи гранулирующего раствора связующего 100-280 г/мин и концентрации раствора связующего 0,5-10,0%.

Предлагаемая технология за счет использования указанных выше отличий в стадиях предлагаемого процесса производства таблеток позволяет повысить точность дозирования путем предотвращения расслаивания многокомпонентных таблетированных масс, улучшения сыпучести компонентов и их смесей и обеспечения равномерности поступления их в матрицу таблеточной машины.

Сущность изобретения поясняется таблицами.

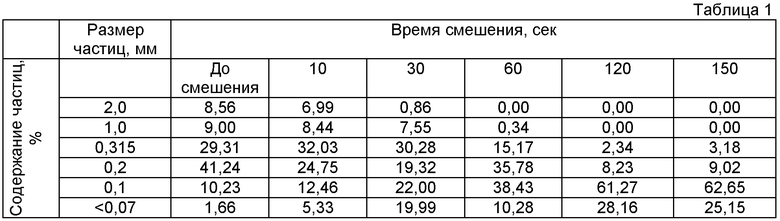

В Таблице 1 приведены дисперсионные составы смесей, характеризующие степень измельчения, в зависимости от времени смешения в высокоскоростном центробежном лопастном смесителе смеси сыпучих компонентов при приготовлении таблеток, содержащих 20 мг АФС.

В Таблице 2 показана однородность состава смеси сыпучих компонентов после смешения в высокоскоростном центробежном лопастном смесителе.

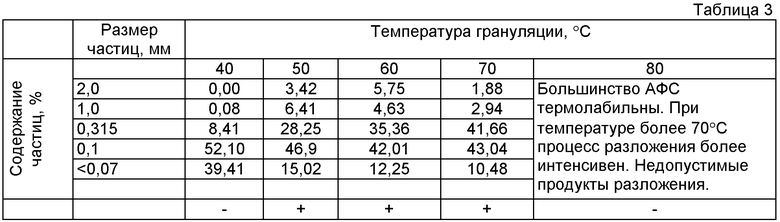

В таблице 3 представлена зависимость дисперсионного состава гранулированных смесей от начальной температуры псевдоожижающего воздуха при получении препарата эналаприл.

В таблице 4 приведен дисперсионный состав смеси сыпучих компонентов до и после смешивания при получении таблеток препарата эналаприл.

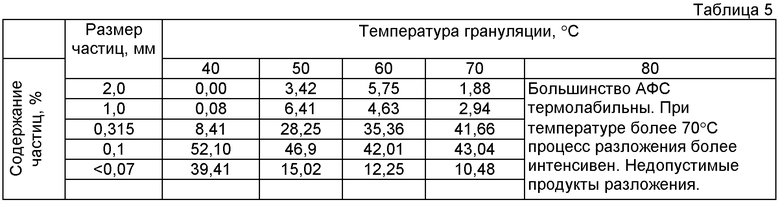

В таблице 5 представлена зависимость дисперсионного состава гранулированных смесей от начальной температуры псевдоожижающего воздуха при получении препарата эналаприл.

В таблице 6 приведены дисперсионные составы смесей до и после грануляции при получении препарата эналаприл.

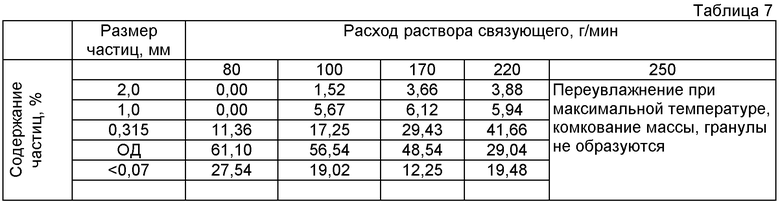

В таблице 7 приведена зависимость дисперсионного состава гранулированных смесей от расхода гранулирующего раствора связующего при получении препарата эналаприл.

В таблице 8 представлены критические параметры таблеток эналаприла, определенные в соответствии с требованиями национальных стандартов РФ.

В таблице 9 представлены критические параметры таблеток каптоприла, определенные в соответствии с требованиями национальных стандартов РФ.

В таблице 10 приведен дисперсионный состав смеси сыпучих компонентов до и после смешения при получении препарата метионин.

В таблице 11 приведен дисперсионный состав смеси до и после грануляции при получении препарата метионин.

В таблице 12 представлены критические параметры таблеток метионина, определенные в соответствии с требованиями национальных стандартов РФ.

Предлагаемый способ осуществляют следующим образом.

Вначале проводят смешивание АФС, инертных наполнителей и сыпучих вспомогательных веществ. При этом смешивание включает в себя процесс измельчения в высокоскоростном центробежном лопастном смесителе со скоростью вращения мешалки 650-750 об/мин, в течение 60-180 с.

После чего проводят гранулирование методом распыления в псевдоожиженный слой предварительно смешанных и измельченных частиц компонентов при температуре 40-70°C, скорости подачи гранулирующего раствора связующего 100-280 г/мин и концентрации раствора связующего 0,5-10,0% с проведением калибровки гранулята и таблетирования полученных гранул путем прессования на роторном прессе.

При этом калибровку гранулята осуществляют на вертикальном конусном калибраторе при следующих параметрах процесса: скорость ротора - 2-5 об/с; зазор между сеткой и ротором - 1-3 мм; диаметр ячейки сетки - 1-2 мм.

Причем прессование осуществляют на роторном прессе, при усилии подпрессовки от 0 до 5000 H; усилии основного прессования - 3000-15000 H и скорости ротора - 30-70 об/мин.

Каждая из полученных таблеток имеет массу от 98 мг до 102 мг и удовлетворяет требованиям фармакопеи по критическому параметру отклонения от средней массы.

В таблице 1 приведены дисперсионные составы смесей, характеризующие степень измельчения в зависимости от времени смешения в высокоскоростном центробежном лопастном смесителе, например типа ЦП-600, смеси сыпучих компонентов при приготовлении таблеток, содержащих 20 мг АФС.

Данные таблицы 1 показывают, что при смешении в высокоскоростном центробежном лопастном смесителе (ЦП-600) происходит измельчение частиц сыпучих компонентов. При продолжительности смешения в диапазоне 30-300 с размеры частиц всех сыпучих компонентов находятся в узком интервале, что обеспечивает получение более равномерной смеси. Проведенный химический анализ смеси подтверждает требуемую равномерность смеси. В таблице 2 представлена однородность состава смеси сыпучих компонентов (20 мг АФС) после смешения в высокоскоростном центробежном лопастном смесителе (ЦП-600) в течение 60 с.

В таблице 3 представлена зависимость дисперсионного состава гранулированных смесей (20 мг АФС) от начальной температуры псевдоожижающего воздуха.

Данные, представленные в таблице 3, показывают, что при температуре грануляции в пределе 50-70°C растет доля частиц размером от 0,1 до 1,0 мм, что позволяет в процессе производства в последующем таблетировании получить таблетки удовлетворительного качества.

Представленные ниже примеры с использованием в качестве АФС - эналаприла (пример 1); каптоприла (пример 2) и метионина (пример 3) описывают осуществление изобретения.

Пример 1. Получение таблеток, содержащих 20 мг малеата эналаприла (АФС).

Для получения гранулирующей жидкости 1,18 кг поливинилпирролидон растворяют в 10,64 кг очищенной воды.

Для получения смеси сыпучих компонентов 2,96 кг эналаприла малеата, 20,11 кг лактозы и 5,29 кг крахмала картофельного загружают в высокоскоростной лопастный смеситель типа ЦП-600, со скоростью вращения лопастей 650-750 об/мин, и перемешивают в течение 60 с.

В таблице 4 приведен дисперсионный состав смеси сыпучих компонентов до и после смешивания.

Приготовленную смесь передают в контейнер аппарата для гранулирования в псевдоожиженном слое типа СГ-30, и распыляют полученную выше гранулирующую жидкость на приготовленную смесь сыпучих в течение 56-59 мин (скорость подачи гранулирующей жидкости 200 г/мин), осуществляя псевдоожижение путем введения воздуха при температуре 55-65°C. Полученные частицы высушивают в течение 5-10 мин и калибруют на вертикальном конусном калибраторе при следующих параметрах: скорость ротора 4 об/с; зазор между сеткой и ротором 2 мм; диаметр ячейки сетки 1 мм.

В таблице 5 представлена зависимость дисперсионного состава гранулированных смесей препарата эналаприл 20 мг от начальной температуры псевдоожижающего воздуха.

В таблице 6 приведены дисперсионные составы смесей до и после грануляции.

В таблице 7 приведена зависимость дисперсионного состава гранулированных смесей препарата эналаприл 20 мг от расхода гранулирующего раствора связующего.

К полученным гранулам добавляют 300 г крахмала картофельного с влажностью 2-5% (разрыхляющий агент) и 300 г стеарата магния (смазывающий агент) и полученную смесь таблетируют путем прессования на роторном прессе при усилии подпрессовки 0-5000 H; усилии основного прессования 3000-15000 Н и скорости ротора 30-70 об/мин с получением круглых плоских таблеток с диаметром 6 мм. Каждая таблетка имеет массу от 185 мг до 215 мг.

В таблице 8 представлены критические параметры таблеток эналаприла, определенные в соответствии с требованиями национальных стандартов РФ, в частности ГФХII, регламентирующего производство и контроль качества лекарственных средств в виде таблетированных лекарственных форм, полученные с применением смесителей со скоростью вращения лопастей 650-750 об/мин. Для сравнения в таблице 8 приведены параметры таблеток, содержащих 20 мг эналаприла, полученных с использованием низкоскоростного лопастного смесителя типа MP-40 (скорость вращения лопастей - 46 об/мин) при разном времени смешения.

Как видно из данных таблицы 8, таблетки эналаприла, полученные данным способом с использованием низкоскоростного лопастного смесителя, не удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

Принимая во внимание приведенные выше значения параметров, качество таблеток, содержащих 20 мг эналаприла, полученных путем использования в процессе производства высокоскоростного лопастного смесителя типа ЦП-600 со скоростью вращения лопастей 650-750 об/мин, является весьма удовлетворительным.

Как видно из данных, приведенных в таблице, таблетки эналаприла, полученные данным способом с использованием в процессе производства высокоскоростного лопастного смесителя, удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

Пример 2. Получение таблеток, содержащих 25 мг каптоприла (АФС).

Для получения гранулирующей жидкости (клейстера крахмального 5%) 0,49 кг крахмала кукурузного перемешивают с 1,0 кг воды, очищенной в течение 1-2 мин, вливают этот раствор в заранее нагретую в реакторе до 95-100° очищенную воду 6,0 кг, перемешивают в течение 20 мин, затем добавляют 3,0 кг воды и перемешивают еще 2 мин.

Для получения смеси сыпучих компонентов 7,14 кг каптоприла, 13,43 кг лактозы, 0,26 кг крахмала кукурузного и мелкокристаллической целлюлозы 7,0 кг загружают в высокоскоростной лопастный смеситель типа ЦП-600 и перемешивают в течение 60 с.

Приготовленную смесь передают в контейнер аппарата для гранулирования в псевдоожиженном слое типа СГ-30 и распыляют на нее полученную выше гранулирующую жидкость в течение 61-65 мин, осуществляя псевдоожижение путем введения воздуха при 55-65°C. Полученные частицы высушивают в течение 10-20 мин и калибруют на вертикальном конусном калибраторе при следующих параметрах: скорость ротора 5 об/с; зазор между сеткой и ротором 2 мм; диаметр ячейки сетки 1 мм.

К полученным гранулам добавляют 286 г стеарата магния (смазывающий агент) и полученную смесь таблетируют путем прессования на роторном прессе при усилии подпрессовки 0-5000 H; усилии основного прессования 3000-15000 H и скорости ротора 30-70 об/мин с получением круглых плоских таблеток с диаметром 6. Каждая таблетка имеет массу от 90 мг до 110 мг.

В таблице 9 представлены критические параметры таблеток каптоприла, определенные в соответствии с требованиями национальных стандартов РФ, в частности ГФХII, регламентирующего производство и контроль качества лекарственных средств в виде таблетированных лекарственных форм, полученные с применением смесителей со скоростью вращения лопастей 650-750 об/мин. Для сравнения в таблице 9 приведены параметры таблеток, содержащих 25 мг каптоприла, с использования низкоскоростного лопастного смесителя типа МР-40 (скорость вращения лопастей 46 об/мин) при разном времени смешения. Как видно из данных таблицы 9, таблетки каптоприла, полученные данным способом с использованием низкоскоростного лопастного смесителя, не удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

Принимая во внимание приведенные выше значения параметров, качество таблеток, содержащих 25 мг каптоприла, полученных путем использования в процессе производства высокоскоростного лопастного смесителя типа ЦП-600 со скоростью вращения лопастей 650-750 об/мин, является весьма удовлетворительным.

Как видно из данных, приведенных в таблице, таблетки каптоприла, полученные данным способом с использованием в процессе производства высокоскоростного лопастного смесителя, удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

Пример 3. Получение таблеток, содержащих 250 мг метионина (АФС).

Для получения гранулирующей жидкости (водного раствора метилцеллюлозы) 80°C 0,15 кг метилцеллюлозы заливают очищенной водой, нагретой до 80°C, в количестве 3,04 кг и выдерживают в течение 10 часов, затем добавляют 4,23 кг воды при температуре 20°C и перемешивают в течение 5-10 мин.

Для получения смеси сыпучих компонентов 15,63 кг метионина 3,77 кг мелкокристаллической целлюлозы и 0,52 кг крахмала картофельного загружают в высокоскоростной лопастный смеситель типа ЦП-600 и перемешивают в течение 160-180 с.

В таблице 10 приведен дисперсионный состав смеси сыпучих компонентов до и после смешения.

Приготовленную смесь передают в контейнер аппарата для гранулирования в псевдоожиженном слое типа СГ-30 и распыляют на нее 1/18 часть полученной выше гранулирующей жидкости в течение 60-65 мин, осуществляя псевдоожижение путем введения воздуха при 55-65°C. Полученные частицы высушивают в течение 25-35 мин и калибруют на вертикальном конусном калибраторе при следующих параметрах: скорость ротора 4 об/с; зазор между сеткой и ротором 2 мм; диаметр ячейки сетки 2 мм.

В таблице 11 приведен дисперсионный состав смеси до и после грануляции.

К полученным гранулам добавляют 206 г стеариновой кислоты (смазывающий агент) и 412 г крахмала картофельного с влажностью 2-5%(разрыхляющий агент). Полученную смесь таблетируют путем прессования на роторном прессе при усилии подпрессовки 0-5000 H; усилии основного прессования 3000-15000 H и скорости ротора 30-70 об/мин с получением круглых плоских таблеток с диаметром 10 мм. Каждая таблетка должна имеет массу от 314 до 346 мг.

В таблице 12 представлены критические параметры таблеток метионина, определенные в соответствии с требованиями национальных стандартов РФ, в частности ГФХII, регламентирующего производство и контроль качества лекарственных средств в виде таблетированных лекарственных форм, полученные с применением смесителей со скоростью вращения лопастей 650-750 об/мин. Для сравнения в таблице 12 приведены параметры таблеток, содержащих 250 мг метионина, полученных путем использования низкоскоростного лопастного смесителя типа МР-40 (скорость вращения лопастей 46 об/мин) при разном времени смешения. Как видно из данных таблицы 12, таблетки метионина, полученные данным способом с использования низкоскоростного лопастного смесителя, не удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

Принимая во внимание приведенные выше значения параметров, качество таблеток, каждая из которых содержит 250 мг метионина, полученных путем использования в процессе производства высокоскоростного лопастного смесителя типа ЦП-600 со скоростью вращения лопастей 650-750 об/мин, является весьма удовлетворительным.

Как видно из данных, приведенных в таблице 12, таблетки метионина, полученные данным способом, удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

Таким образом, результаты исследований, проведенных в процессе производства таблеток из АФС в соответствии с изобретением, подтверждают достижение технического результата, заключающегося в повышении точности дозирования, поскольку полученные таблетки удовлетворяют требованиям фармакопеи по критическому параметру отклонения от средней массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства таблеток | 2017 |

|

RU2657424C1 |

| ЛЕКАРСТВЕННАЯ ФОРМА, СОДЕРЖАЩАЯ ДЕЗЛОРАТАДИН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2550958C2 |

| ДИСПЕРГИРУЕМАЯ ТАБЛЕТКА СМЕКТИТА ДИОКТАЭДРИЧЕСКОГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2558091C2 |

| КОМБИНИРОВАННОЕ ЛЕКАРСТВЕННОЕ СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ АРТЕРИАЛЬНОЙ ГИПЕРТЕНЗИИ У БОЛЬНЫХ САХАРНЫМ ДИАБЕТОМ | 2012 |

|

RU2558099C2 |

| Диспергируемая в воде таблетка ацетилцистеина и способ ее изготовления | 2016 |

|

RU2611411C1 |

| КОМБИНИРОВАННОЕ ГИПОТЕНЗИВНОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2483728C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ ФОРМЫ ЛЕКАРСТВЕННОГО СРЕДСТВА СЕДАТИВНОГО И СПАЗМОЛИТИЧЕСКОГО ДЕЙСТВИЯ | 2015 |

|

RU2578432C9 |

| КОМБИНИРОВАННОЕ ГИПОТЕНЗИВНОЕ СРЕДСТВО | 2010 |

|

RU2444371C1 |

| ДИСПЕРГИРУЕМАЯ В ВОДЕ ТАБЛЕТКА ДЕЗЛОРАТАДИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2631619C2 |

| НОВАЯ КОМПОЗИЦИЯ ЛАПАТИНИБА В ВИДЕ ТВЕРДОЙ ЛЕКАРСТВЕННОЙ ФОРМЫ ДЛЯ ПЕРОРАЛЬНОГО ПРИМЕНЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2821950C2 |

Заявленное изобретение относится к химико-фармацевтической промышленности и может быть использовано в технологии производства таблеток. Способ получения таблеток позволяет повысить точность дозирования путем предотвращения расслаивания многокомпонентных таблетированных масс за счет улучшения сыпучести компонентов и их смесей и обеспечения равномерности поступления их в матрицу таблеточной машины. После гранулирования в псевдоожиженом слое при распылении проводят калибровку гранулята на вертикальном конусном калибраторе при следующих параметрах процесса: скорость ротора - 2-5 об/с; зазор между сеткой и ротором - 1-3 мм; диаметр ячейки сетки - 1-2 мм. Активная фармацевтическая субстанция выбирается из группы, включающей эналаприл, каптоприл, метионин. Связующее выбирают из группы, включающей поливинилпирролидон, метилцеллюлозу, желатин, крахмал, сополимер винилпирролидона с винилацетатом, сахарозу, растительные экстракты. 4 н. и 3 з.п. ф-лы, 12 табл.

1. Способ получения таблеток из активной фармацевтической субстанции, включающий смешивание активной фармацевтической субстанции с носителями, используемыми при таблетировании, предпочтительно связующим, и/или наполняющим агентом, и/или разрыхляющим агентом, гранулирование этой смеси в присутствии гранулирующей жидкости методом распыления в псевдоожиженный слой, и таблетирование с использованием дополнительных носителей, обычно применяемых при таблетировании, предпочтительно смазывающего агента, и/или разрыхляющего агента, отличающийся тем, что смешивание активной фармацевтической субстанции, инертных наполнителей и сыпучих вспомогательных веществ включает в себя процесс измельчения в высокоскоростном центробежном лопастном смесителе со скоростью вращения мешалки 650-750 об/мин, в течение 60-180 с, а гранулирование методом распыления в псевдоожиженный слой предварительно смешанных и измельченных частиц компонентов проводят при температуре 40-70°С, скорости подачи гранулирующего раствора связующего 100-280 г/мин и концентрации раствора связующего 0,5-10,0%, после гранулирования проводят калибровку гранулята на вертикальном конусном калибраторе при скорости ротора 2-5 об/с, зазоре между сеткой и ротором 1-3 мм, диаметр ячейки сетки 1-2 мм, с последующим таблетированием полученных гранул путем прессования на роторном прессе.

2. Способ получения таблеток по п.1, отличающийся тем, что прессование осуществляют на роторном прессе при следующих параметрах процесса:

усилие подпрессовки - 0-5000 Н;

усилие основного прессования - 3000-15000 Н;

скорость ротора - 30-70 об/мин.

3. Способ получения таблеток по п.1, отличающийся тем, что активную фармацевтическую субстанцию выбирают из группы, включающей каптоприл, метионин, эналаприл.

4. Способ получения таблеток по п.1, отличающийся тем, что связующее выбирают из группы, включающей поливинилпирролидон, метилцеллюлозу, желатин, крахмал, сополимер винилпирролидона с винилацетатом, сахарозу, растительные экстракты.

5. Таблетки, полученные способом по любому из пп.1-4, массой не более 0,1 г имеют значение по критическому параметру отклонения от средней массы ±10%.

6. Таблетки, полученные способом по любому из пп.1-4, массой более 0,1 г и менее 0,3 г имеют значение по критическому параметру отклонения от средней массы ±7,5%.

7. Таблетки, полученные способом по любому из пп.1-4, массой от 0,3 г и более имеют значение по критическому параметру отклонения от средней массы ±5%.

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ЖИДКОЙ И ПОЛУЖИДКОЙ СМАЗКИ ПОДШИПНИКОВ | 1927 |

|

SU6008A1 |

| Способ сварки термитной смесью | 1949 |

|

SU87136A1 |

| Чуешов В.И | |||

| и др | |||

| Промышленная технология лекарств | |||

| - Харьков: Издательство НФАУ, МТК-Книга, 2002, с.340-348. | |||

Авторы

Даты

2011-03-27—Публикация

2009-10-22—Подача