Предлагаемое изобретение относится к способу получения водородсодержащего газа, а именно к способу получения синтез-газа в присутствии пористой каталитической мембраны, и может быть использовано в промышленности при переработке возобновляемой биомассы.

Способам получения водородсодержащих газов, в частности синтез-газа, путем углекислотной конверсии метана, протекающей по механизму

CH4+СО2=2СО+2Н2 ΔН=+247 кДж/моль

посвящено много работ, в основном описывающих процессы в традиционных проточных реакторах с насыпным катализатором, в которых высокие конверсии по реагентам достигаются за счет высоких температур (800-1100°С), что вызывает очень высокое образование углеродных отложений и, как следствие, отравление большинства катализаторов, в связи с чем возникает необходимость в регулярной их регенерации.

Проведение углекислотного риформинга метана в присутствии катализаторов на основе благородных металлов (Pt, Pd) позволяет снизить температуру процесса в среднем на 200 градусов и уменьшить коксообразование, но их высокая стоимость делает процесс экономически невыгодным.

Вместе с тем с перспективой развития именно этого подхода связана возможность существенного расширения сырьевых ресурсов и значительного возврата CO2 в органические продукты, в том числе в топливо, а задачей многих разработчиков является поиск новых каталитических систем, позволяющих проводить переработку углеводородного сырья путем углекислотного риформинга в синтез-газ.

Так, анализ патентной литературы по комплексной переработке сопутствующих газов, содержащих метан и CO2, показал, что известны мембранные способы углекислотного риформинга метана, в которых используют плотные мембраны, обладающие так называемой кислородной проводимостью и изготовленные на основе сложных оксидов, главным образом, перовскитной структуры.

Так, в патенте СА 2420337 А1 и US 6492290 B1 переработку сопутствующего газа проводят окислением метана на ионопроводящих мембранах.

Известен также способ получения синтез-газа с помощью ионопроводящих мембран, описанный в патенте RU 2144494.

Однако производительность описанных процессов весьма невысокая. Кроме того, в силу твердофазной диффузии решеточного кислорода материал мембраны подвергается механическому разрушению.

В этой связи одним из перспективных и новых подходов к решению вопросов переработки природного и сопутствующих газов можно рассматривать процессы, базирующиеся на пористых каталитических мембранах, представляющих собой ансамбль микрореакторов.

Известен патент RU 2208475, в котором для получения синтез-газа применяют каталитический реактор радиального типа, в котором катализатор представляет собой армированный пористый материал, выполненный в виде гофрированных лент.

Согласно этому способу получают конверсию метана до 99,9% селективностью по CO 77%, по Н2 90%.

Недостатком способа является применение высоких температур, что приводит к повышенному коксообразованию.

Также известен пористый каталитический модуль и способ получения синтез-газа в его присутствии, описанные в патенте RU 2325219, и согласно которому предложен пористый керамический каталитический модуль, представляющий собой продукт термического синтеза уплотненной методом вибропрессования высокодисперсной экзотермической смеси никеля и алюминия, содержащий в мас.%: никель 55,93-96,31, алюминий 3,69-44,07, который может содержать карбид титана в количестве 20 мас.% по отношению к массе модуля.

Для увеличения активности каталитической системы в процессе получения синтез-газа пористый керамический каталитический модуль может содержать каталитическое покрытие, включающее La и MgO, или Се и MgO, или La, Се и MgO, или ZrO2, Y2O3 и MgO, или Pt и MgO, или W2O5 и MgO в количестве 0,002-6 мас.% по отношению к массе модуля.

Недостатком каталитического модуля является достаточно высокое содержание активных компонентов (до 6%).

В патенте также предложен способ получения синтез-газа путем конверсии смеси метана и углекислого газа, в котором конверсию ведут при температуре 450-700°С и давлении 1-10 атм в фильтрационном режиме на предложенном пористом керамическом каталитическом модуле при скорости подачи смеси метана и углекислого газа через модуль, равной 500-5000 л/дм3·ч, причем отношение метана к углекислому газу в исходной смеси составляет от 0,5 до 1,5.

Однако недостатком описанного способа является невысокая конверсия сырья (20-50%), что объясняется высокой термодинамической устойчивостью углеводородного сырья - метана - и применением высоких температур и, как следствие, высоким коксообразованием (от 6 до 48%).

Это техническое решение является наиболее близким по технической сущности и достигаемому результату и выбрано нами за прототип.

Задача предлагаемого изобретения заключается в разработке способа получения водородсодержащего газа, в частности синтез-газа, путем углекислотной переработки углеводородного сырья, который позволяет устранить указанные недостатки прототипа, и в создании каталитических систем для осуществления разрабатываемого способа, а также в поиске углеводородного сырья, альтернативного метану.

Поставленная задача достигается тем, что предложена пористая каталитическая мембрана, содержащая пористый модуль, полученный путем вибропрессования высокодисперсной экзотермической смеси никеля и алюминия, и каталитическое покрытие, содержащее палладий, или смесь палладия с кобальтом, или смесь палладия с цинком в количестве до 0,034 мас.% при соотношении палладий/кобальт или палладий/ цинк, равном 0,5.

Поставленная задача достигается также тем, что в способе получения водородсодержащего газа путем конверсии смеси углеводородного сырья и углекислого газа при повышенном давлении и температуре в фильтрационном режиме на пористой каталитической мембране процесс ведут при скорости подачи смеси углеводородного сырья и углекислого газа через пористую каталитическую мембрану, описанную выше, равной 10000-20000 ч-1, а в качестве углеводородного сырья используют продукты переработки биомассы. Соотношение углекислый газ/углеводородное сырье в исходной смеси составляет от 3 до 5, в качестве продуктов переработки биомассы используют этанол или его смесь с глицерином, а конверсию углеводородного сырья ведут при температуре 600-650°С.

Авторами впервые обнаружено, что продукты переработки биомассы - этанол, глицерин и углекислый газ - в присутствии предложенных каталитических мембран достаточно легко взаимодействуют друг с другом при температурах, значительно более низких, чем температуры, характерные для углекислотного риформинга метана.

Технические результаты, которые можно получить с помощью предлагаемого изобретения:

1) снижение количества содержащегося каталитического компонента в составе пористой каталитической мембраны до 0,034 мас.%;

2) увеличение подачи исходной углеродной смеси через мембрану до 10000-20000 ч-1 и, как следствие, учитывая оба первых параметра, увеличение производительности процесса;

3) применение альтернативного метану углеводородного сырья - продуктов переработки биомассы, а именно этанола и его смеси с глицерином, являющихся не столь термодинамически устойчивыми по сравнению с метаном, что позволяет проводить процесс при конверсии углеводородного сырья, близкой к 100%;

4) многократное разбавление углеводородного сырья углекислым газом (в 3-5 раз) дополнительно решает проблему утилизации диоксида углерода путем его превращения в промышленно важные продукты. Диоксид углерода относится к парниковым газам. Существует два основных канала его выбросов в атмосферу. Один из них - техногенные отходы, а другой - отходящий газ биологических отходов и, в том числе, отходов, полученных при биологической переработке биомассы с помощью бактерий.

Нижеследующие примеры иллюстрируют, но никоим образом не ограничивают область его применения.

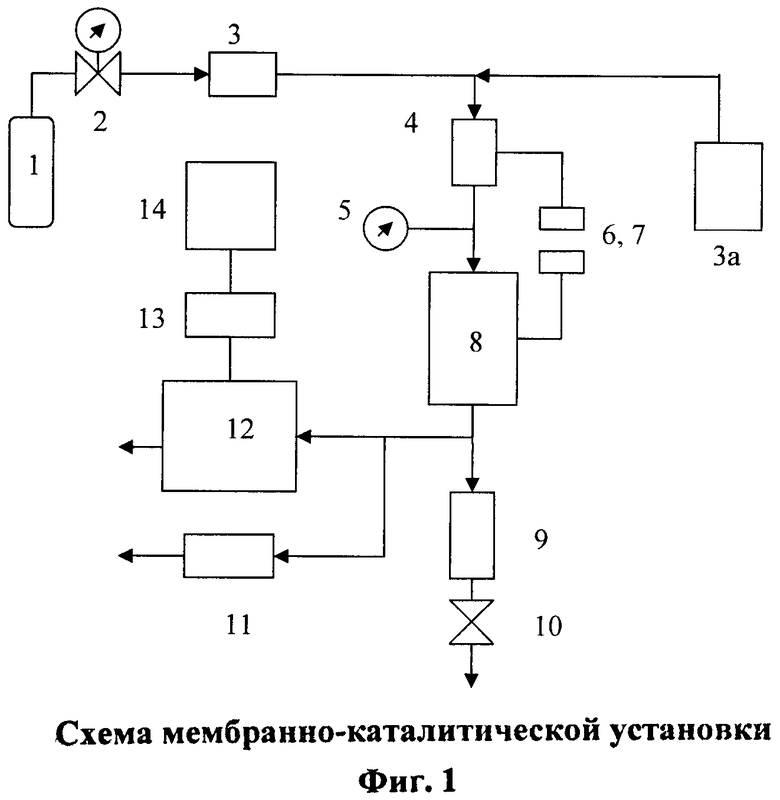

На фиг.1 представлена схема мембранно-каталитической установки, где

1 - баллон с реакционной смесью или газом-носителем; 2 - редуктор; 3 - регулятор расхода газа; 3а - жидкостный дозатор; 4 - печь предварительного нагрева; 5 - манометр; 6, 7 - термопары; 8 - мембранно-каталитический реактор; 9 - сборник жидкости; 10 - запорный вентиль; 11 - СО-анализатор; 12 - хроматограф; 13 - АЦП; 14 - ПК.

Получение мембранно-каталитических систем

Пористую каталитическую мембрану готовят следующим образом.

Сначала готовят пористый керамический каталитический модуль из уплотненной методом вибропрессования высокодисперсной экзотермической смеси никеля и алюминия согласно методике, описанной в патенте-прототипе.

Приготовленную смесь помещают в вакуумную печь, вакуумируют до остаточного давления 1,5·10-3 Па, поднимают температуру до начала самовоспламенения смеси, выдерживают при этой температуре, а затем образец охлаждают.

Затем на внутреннюю поверхность каналов пористого модуля наносят каталитические компоненты: палладий или смесь палладий-кобальт, или смесь палладий-цинк, взятые в количествах, обеспечивающих содержание активных компонентов Pd (1), Pd-Co (2) и Pd-Zn (3), по отношению к массе модуля, равное 0,023 мас.% (Pd), 0,027 мас.% (Pd-Zn), 0,034 мас.% (Pd-Co), что соответствует каталитическим системам 1-3, указанным в таблице 1.

Каталитические компоненты наносят из растворов их органических комплексов, причем при нанесении смесей Co-Pd; Zn-Pd их количества берут, чтобы обеспечить соотношение Co/Pd или Zn/Pd, равное 0,5, с последующей прокалкой при 800°С в течение 4-6 часов.

Результаты представлены в таблице 1.

Получение водородсодержащего газа путем углекислотной конверсии продуктов переработки биомассы в присутствии мембранно-каталитических систем 1-3

Примеры 1-3.

Углекислотную конверсию продуктов переработки биомассы, в качестве которых используют этанол и углекислый газ, проводят в фильтрационном режиме на каталитических системах Pd (1), Pd-Co (2) и Pd-Zn (3) с нанесенными в количестве 0,023 мас.% (Pd), 0,027 мас.% (Pd-Zn), 0,034 мас.% (Pd-Co) при температуре 650°С и скорости подачи этанола и углекислого газа, равной 12500 ч-1.

Из дозатора подают этанол, который смешивается с СО2 в мольном соотношении CO2/этанол 5, и смесь подают в подогреватель, в котором субстрат предварительно нагревают до температуры 300°С и затем при температуре 650°С с различной скоростью подачи, обеспечивающей время контакта газовой смеси с каталитически активной поверхностью 0,55, 03, 0,11 и 0,08 с пропускают через каталитические каналы мембраны.

Результаты по превращению этанола и состав получаемых продуктов реакции представлены в таблице 2.

Как видно из таблицы 2, в присутствии каталитической мембраны 2 (Pd-Co) конверсия этанола исчерпывающая, в то время как в присутствии каталитических мембран 1 и 3 конверсия составляет 64% и 80% соответственно.

Превращенную газовую смесь выводят с внутренней поверхности каталитической мембраны из реактора и направляют на анализирующие приборы. Определяют концентрации компонентов газовой смеси на выходе из реактора и рассчитывают конверсии СН4 и CO2

При подаче указанного углеводородного сырья в каталитические микроканалы мембраны происходит их превращение в высокодисперсный углерод, взаимодействующий с диоксидом углерода. В результате превращения образуется водородсодержащий газ, содержащий до 80% Н2, до 20% СО и СН4. Повышенное содержание водорода обусловлено многостадийностью разложения субстратов согласно следующим химическим стадиям:

Примеры 4-6.

Углекислотную конверсию продуктов переработки биомассы проводят, как в примерах 1-3, но используют смесь этанола и глицерина, взятых в равном объемном соотношении 1/1.

Определяют концентрации компонентов газовой смеси на выходе из реактора и рассчитывают конверсию.

Результаты проведения углекислотной конверсии представлены в таблице 3.

Выход более тяжелых углеводородов не более 0,3%.

Как видно из таблицы 3, в присутствии Pd-Co каталитической мембраны 100%-ная конверсия смеси спиртов достигается при температуре 650°С. В присутствии Pd- и Pd-Zn систем конверсия составляет при 650°С 59% и 74% соответственно.

Однако, как видно из таблиц 2 и 3, составы газов различные: в присутствии каталитической мембраны 1 в составе газа в большей концентрации присутствует монооксид углерода. Причем соотношение Н2/СО для палладий-кобальтовой каталитической мембраны снижается от 0,74 при переработке этанола до 0,3 при переработке смеси этанола и глицерина.

В то же время в присутствии Pd-Zn каталитической мембраны соотношение Н2/СО остается приближенно одинаковым 0,8 и 0,7 при переработке этанола и смеси этанола с глицерином соответственно.

Изучение динамики превращения спиртов показывает, что Pd и Pd-Co каталитические мембраны промотируют реакцию вторичного восстановления диоксида углерода образующимся из спирта водородом:

CO2+Н2→СО+Н2

Палладий-цинковая мембрана не обладает столь высокой гидрирующей активностью, в связи с чем указанная реакция в ее присутствии не имеет развития.

Примеры 7-14.

Углекислотную конверсию углеводородного сырья - продуктов переработки биомассы проводят, как в примерах 1-3, но используют этанол в смеси с пятикратным избытком CO2 при различных температурах (300, 350, 400, 450, 500, 550, 600 и 650°С) и скорости подачи углеводородного сырья на каталитическую мембрану, равной 12500 ч-1.

На фиг.2 представлены результаты по конверсии этанола, из которого видно, что в присутствии Pd-Co каталитической мембраны при 600-650°С конверсия этанола составляет 80-100%. В присутствии Pd-содержащей мембраны конверсия не превышает 65%, а в присутствии Pd-Zn-мембраны при 650°С составляет 80%.

Примеры 15-22.

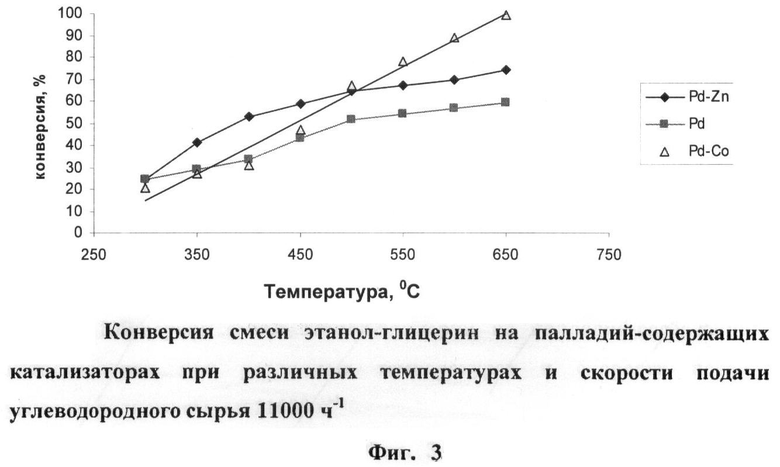

Углекислотную конверсию углеводородного сырья - продуктов переработки биомассы проводят, как в примерах 1-3, но используют смесь этанола и глицерина, взятых в равном объемном соотношении 1/1. Процесс ведут при различных температурах (300, 350, 400, 450, 500, 550, 600 и 650°С) и при скорости подачи газовой смеси на каталитическую мембрану, равной 11000 ч-1.

Результаты по конверсии смеси этанола и глицерина приведены на фиг.3, из которой видно, что в присутствии мембраны 2 при температурах от 600 до 650°С конверсия смеси спиртов достигает 80-100% соответственно.

Примеры 23-26.

Углекислотную конверсию углеводородного сырья - продуктов переработки биомассы - проводят, как в примерах 1-3, но используют этанол при отношении СО2 к этанолу, равном 5 в примерах 23 и 24 и равном 3 в примерах 25-26, а процесс ведут при температуре 650°С при различных скоростях подачи углеводородного сырья на каталитическую мембрану: 12500, 25000, 37600 и 50000 ч-1.

Результаты приведены на фиг.4. Конверсия этанола на палладий-содержащих мембранах при различных скоростях подачи углеводородного сырья и температуре 650°С.

Из графика, представленного на фиг.4, видно, что Pd-Co-содержащая мембрана является оптимальной.

При объемной скорости подачи углеводородного сырья на каталитическую мембрану от 12500 до 20000 ч-1 конверсия этанола достигает 80-100%.

На фиг.5 и фиг.6 представлены данные по удельным выходам водорода и монооксида углерода соответственно при различных временах контакта, соответствующих примерам 23-26.

Из приведенных данных следует, что удельный выход водорода составляет в присутствии Pd-Zn мембраны 8000 л/дм3 мем·ч.

В присутствии Pd- и Pd-Co мембраны удельный выход водорода несколько ниже и составляет 6000 л/дм3 мем·ч, а удельный выход монооксида углерода достигает 10000 л/дм3 мем·ч на мембранах Pd- и Pd-Co, а на мембране Pd-Zn составляет лишь 5000 л/дм3 мем·ч.

Примеры 27-30.

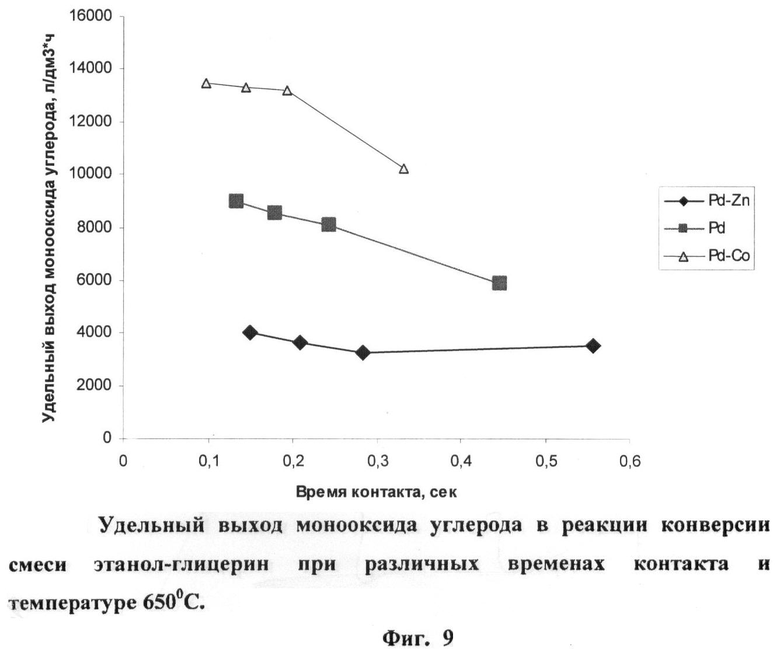

Углекислотную конверсию углеводородного сырья проводят, как в примерах 1-3, но в качестве углеводородного сырья используют смесь этанола и глицерина, взятых в равном объемном соотношении 1/1, причем соотношение СО2/смесь этанола и глицерина равно 5 в примерах 27-28 и 3 в примерах 29-30.

На фиг.7 представлены результаты по переработке смеси этанола и глицерина совместно с CO2 при температуре 650ºС и различном времени контакта.

Из представленных данных видно, что при скорости подачи 20000 ч-1, соответствующей времени контакта 0,2 с, конверсия смеси в присутствии Pd-Co мембраны достигает 100%. Для Pd, Pd-Zn-содержащих мембран конверсия составляет 60 и 75% при скорости подачи 10000 ч-1, что соответствует 0,3 с.

Анализ полученных экспериментальных данных показывает, что удельный выход водорода при максимальной конверсии исследуемых катализаторов составляет для Pd-Co-мембраны 12000 л/дм3 мем·ч и для Pd- и Pd-Zn-содержащей мембраны 6000 л/дм3 мем·ч (Фиг.8).

На фиг 9 представлены результаты по переработке смеси этанол-глицерин при различном времени контакта, из которой видно, что удельный выход монооксида углерода варьируется от 14000 до 4000 л/дм3 мем·ч в ряду Pd-Co - Pd-Pd-Zn.

Таким образом, предлагаемое техническое решение позволяет снизить количество нанесенных активных компонентов катализатора более чем на порядок, по сравнению с прототипом, и в условиях более низких температур (что ~ на 300°С ниже, чем в прототипе) получить конверсию углеводородного сырья по синтез-газу, близкую к 100%.

Кроме того, предлагаемое техническое решение позволяет перерабатывать путем углекислотной конверсии альтернативное метану сырье - продукты переработки биомассы: этанол и глицерин, а также выделяемый при переработке биомассы углекислый газ, утилизация которых становится особенно актуальной в связи с мощным развитием направления получения биодизеля из рапсового масла и связанным с ним сильно возросшим количеством сопутствующих продуктов, требующих переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКИХ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2009 |

|

RU2424974C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО ВОДОРОДА ПАРОВЫМ РИФОРМИНГОМ ЭТАНОЛА | 2019 |

|

RU2717819C1 |

| Интегрированный мембранно-каталитический реактор и способ совместного получения синтез-газа и ультрачистого водорода | 2016 |

|

RU2635609C1 |

| Интегрированный мембранно-каталитический реактор и способ совместного получения синтез-газа и ультрачистого водорода | 2016 |

|

RU2638350C1 |

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ КАТАЛИТИЧЕСКИЙ МОДУЛЬ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2325219C1 |

| КАТАЛИЗАТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ ТЕПЛА В ГИБРИДНОЙ СИЛОВОЙ УСТАНОВКЕ | 2012 |

|

RU2496578C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНОВЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2549571C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2000 |

|

RU2177366C1 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЯ, АВТОНОМНОГО ОТОПЛЕНИЯ, ГЕНЕРАЦИИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ РАБОТЫ УСТРОЙСТВА | 2010 |

|

RU2440507C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

Изобретение относится к получению водородсодержащего газа в присутствии пористой каталитической мембраны и может быть использовано в промышленности при переработке возобновляемой биомассы. Предложена пористая каталитическая мембрана, содержащая модуль, полученный путем вибропрессования высокодисперсной экзотермической смеси никеля и алюминия, и каталитическое покрытие, содержащее палладий, или смесь палладия с кобальтом, или смесь палладия с цинком. Предложен способ получения водородсодержащего газа путем конверсии смеси углеводородного сырья и углекислого газа при повышенном давлении и температуре в фильтрационном режиме на заявленной пористой каталитической мембране, в котором процесс ведут при скорости подачи смеси углеводородного сырья и углекислого газа через пористую каталитическую мембрану, описанную выше, равной 10000-20000 ч-1, а в качестве углеводородного сырья используют продукты переработки биомассы. Изобретение позволяет снизить количество нанесенных активных компонентов катализатора и обеспечить конверсию углеводородного сырья по синтез-газу, близкую к 100%. 2 н. и 3 з.п. ф-лы, 3 табл., 9 ил.

1. Пористая каталитическая мембрана, содержащая пористый модуль, полученный путем вибропрессования высокодисперсной экзотермической смеси никеля и алюминия, и каталитическое покрытие, отличающаяся тем, что в качестве каталитического покрытия она содержит палладий, или смесь палладия с кобальтом, или смесь палладия с цинком в количестве до 0,034 мас.% при отношении палладий/кобальт или палладий/цинк, равном 0,5.

2. Способ получения водородсодержащего газа путем конверсии смеси углеводородного сырья и углекислого газа при повышенных давлении и температуре в фильтрационном режиме на пористой каталитической мембране, отличающийся тем, что процесс ведут через пористую каталитическую мембрану по п.1 при скорости подачи смеси углеводородного сырья и углекислого газа через мембрану, равной 10000-20000 ч-1, а в качестве углеводородного сырья используют продукты переработки биомассы.

3. Способ получения водородсодержащего газа по п.2, отличающийся тем, что отношение углекислый газ/углеводородное сырье в исходной смеси составляет от 3 до 5.

4. Способ получения водородсодержащего газа по п.2, отличающийся тем, что в качестве продуктов переработки биомассы используют этанол или его смесь с глицерином.

5. Способ получения водородсодержащего газа по п.2, отличающийся тем, что конверсию углеводородного сырья ведут при температуре 600-650°С.

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ КАТАЛИТИЧЕСКИЙ МОДУЛЬ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2325219C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ | 2004 |

|

RU2336296C2 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 20040237779 A1, 02.12.2004 | |||

| US 20040237780 A1, 02.12.2004. | |||

Авторы

Даты

2011-03-27—Публикация

2009-10-13—Подача