Изобретение относится к разработке катализаторов для осуществления термохимической конверсии углеводородных и кислородсодержащих топлив за счет тепла отходящих газов двигателей внутреннего сгорания, являющихся составной частью гибридных силовых установок. Необходимость использования тепла отходящих газов вызвана тем, что в зависимости от режима работы 30-55% тепла, получаемого в результате сгорания питающего двигатель топлива, отводится в атмосферу с выпускными газами и в систему охлаждения. Таким образом, если посредством использования катализаторов провести термохимическую конверсию топлива с получением синтез-газа за счет тепла отходящих газов и использовать его в качестве добавки в исходное топливо, то тепловую эффективность двигателя можно значительно увеличить. В этой связи важным становится выбор топлива, которое наиболее эффективно может быть использовано для рекуперации тепла. Использование в качестве исходного топлива жидких углеводородных соединений с низкой температурами конверсии и с повышенным содержанием свободного водорода (например, простейшие спирты, эфиры и другие кислородсодержащие соединения) представляется наиболее предпочтительным.

Одним из первых патентов, содержащих экспериментальные результаты по паровой конверсии спиртов был патент US 3454364, B01J 25/02, C01B 3/22, 13.03.1965. В качестве катализатора в нем использовали никель-алюминиевый сплав, поверхность которого активирована обработкой щелочным раствором. Таким образом, этот катализатор представлял собой по существу тонкий слой никеля Ренея на подложке из сплава. Однако, в отличие от объемного образца никеля Ренея, тонкослойный катализатор оказывается непирофорным на воздухе. Каталитические измерения проводились в проточном реакторе при объемной скорости подачи исходной смеси 2,7 объема жидкости на 1 объем катализатора в час. При соотношении вода/спирт=2,7 и температуре 300°C состав осушенной газовой смеси на выходе из реактора был следующим: водород - 59 мол.%, окись углерода - 7 мол.%, углекислый газ - 14 мол.%, метан - 20 мол.%.

В патентах JP №59-11283, 59-189935, 63-182034, 63-182033 приведены катализаторы процесса паровой конверсии спиртов (ПКС) на основе благородных металлов.

В патенте JP №59-112837 предлагается катализатор на основе платины или палладия, нанесенные на окись алюминия, содержащую небольшие добавки щелочных (натрий) или щелочноземельных (кальций, магний) металлов. Заявляемое содержание благородных металлов - от 0,05 до 5% вес., температура процесса конверсии этанола порядка 400°C, объемная скорость подачи жидких реагентов 2,5 ч-1. Содержание водорода на выходе реактора составляло от 27 до 34%, CO - от 25 до 33%, метана - от 31 до 35%. Активный компонент катализатора был тот же, что и в [Pat. JP №59-112837], однако в качестве носителя была взята двуокись титана в (рутил), как массивная, так и нанесенная на окись алюминия. Содержание активного компонента: платина - от 0,1 до 0,5%, палладий - 0,3%. При объемном расходе реагентов 2,5 ч-1 и температуре процесса - порядка 300°C содержание водорода на выходе из реактора составляло от 33 до 34%, CO - от 32 до 33%, метана - от 30 до 32%. В патенте [Pat. JP №63-182034] активный компонент (Pt или Pd) в количестве от 0,5 до 5% вес. наносился на окись алюминия, промотированную окислами цинка или хрома. При объемной скорости подачи реагентов 2 ч-1 область рабочих температур такого катализатора 250-300°C. Введение указанных добавок несколько улучшает рабочие показатели исходного катализатора. Так, выход по водороду достигает 48-49%, выход по CO снижается до 23-24%, выход по метану - до 23-25%. В патенте [JP №63-182033] описаны результаты дальнейшей модификации платинового или палладиевого катализатора окислами редкоземельных элементов - лантана, церия и неодима. При сохраняющемся высоком выходе по водороду (49-50%) выход по CO резко падает (до 0,5-1,5%).

В патенте Италии №1272988 предлагается проводить реакцию конверсии кислородсодержащих органических соединений (например, этанола и высших спиртов, а также других продуктов неполного окисления углеводородов) в топливных элементах с расплавленным карбонатным электролитом. Авторы считают, что при паровой конверсии кислородсодержащих соединений влияние давления на эффективность процесса конверсии снижается по сравнению с конверсией углеводородов, в частности, метана.

В заявке [WO №9961368] описан реактор для получения водорода паровой конверсией органических веществ, содержащих в своем составе углерод и водород, а именно: углеводородов (метан, октан), спиртов (метанол, этанол) и их смесей, в том числе бензина. Существенной деталью реактора является полупроницаемая мембрана из сплава 75% Pd - 25% Ag, служащая для очистки водорода от попутных газов и его отвода из реактора. Паровую конверсию этанола проводили на катализаторе, выбранном из следующей группы: Cu/Zn-O, Ni/γ-Al2O3, Ni/α-Al2O3, Pt/α-Al2O3 при рабочей температуре в пределах 500-550°C.

В заявке [WO №0100320], предлагается схема топливного процессора, в которой в качестве первой ступени (генерация водорода) используется реактор для паровоздушной конверсии этанола. Конверсию проводят при 700°C на медно-никелевом катализаторе, нанесенном на силикагель. Состав смеси на входе в конвертер: спирт - 16,8%, вода - 26,1%, кислород - 11,4%, азот - 45,7%. Состав смеси на выходе из конвертера: водород - 26,9%, вода - 12,9%, CO - 12,9%, CO2 - 9,1%, метан - 1,4%, азот - 30,8%. Последующие блоки содержат катализаторы для очистки водородсодержащей смеси от CO паровой конверсией на Co-Cu-Zn и селективным окислением. Очищенная смесь подается в топливный элемент. Состав газа на выходе из процессора: Н2 - 28.4%, H2O - 9.4%, CO2 - 18.1%, CH4 - 1.9%, N2 - 42.2%.

В патенте [ЕР №1314688] описано проведение паровой конверсии этанола на блочном сотовом катализаторе. Блоки изготовлены из окиси алюминия, содержащей 5% вес. окиси лантана. Удельная поверхность носителя 100 м2/г. В качестве активного компонента использовался металлический родий в количестве от 0,1 до 2% вес., чистый или с добавками платины или палладия. Содержание компонентов в реформате при различных соотношениях вода/углерод (от 1,5 до 3,5) равнялось: водород - 35-38,7% об., CO2 - 14-17,6% об., CO - 8,7-4,4% об., метан - 0,23-0,21% об.

В патентах [РФ №2177366, РФ №2213691] предложен способ проведения паровой конверсии в реакторах с двумя неподвижными слоями катализатора. При таком способе проведения паровой конверсии на первом слое, в зависимости от используемого катализатора, этанол разлагается либо на CH3CHO и H2, либо на CH4, CO и H2. В первом случае использовались катализаторы на основе меди, серебра и золота, во втором - на основе платины, палладия, родия, рутения, иридия. На втором слое катализатора осуществлялась паровая конверсия ацетальдегида или метана. Для этого использовался промышленный Ni-содержащий катализатор паровой конверсии метана. Катализаторы разложения этанола работали при температурах 300-400°С, GHSV=1500-2500-1 и отношениях H2O/C2H5OH=1-8. Температура катализатора во втором слое равнялась 650-800°C. Реактор такой конструкции устойчиво работал в течение 100 ч без заметного падения активности катализаторов и их зауглероживания. В случае использования метанола температура конверсии ниже и находится в интервале 300-350C.

В патенте [CN №1544310] в качестве катализатора паровой конверсии спиртов использованы переходные металлы или их сплавы, нанесенные на оксиды редкоземельных элементов в широком диапазоне соотношений. Содержание переходных металлов в катализаторе варьировалось от 0,1 до 90%, содержание окислов редкоземельных элементов - от 99,9 до 10%.

Наиболее близкими к заявляемому изобретению является патент КНР [CN 201376895, B60K 13/04, C01B 3/22, 06.01.2010], который выбран в качестве прототипа. В данном патенте предлагается:

- использование горячих отходящих газов двигателя в качестве источника тепла для проведения эндотермической реакции при термохимической рекуперации,

- использование метанола в качестве исходного топлива для получения синтез-газа посредством каталитической паровой конверсии,

- использование гранулированного катализатора для проведения паровой конверсии метанола с использованием тепла отходящих газов двигателя,

- наличие изотермического трубчатого реактора, где осуществляется реакция паровой конверсии метанола,

- подача полученного в результате конверсии синтез-газа непосредственно в двигатель.

Недостатком прототипа является сложность конструкции, связанная с наличием промежуточного теплоносителя, снижающего общую эффективность рекуперации тепла отходящих газов двигателя. Вместо такого промежуточного теплоносителя можно непосредственно использовать горячие отходящие газы двигателя, что приведет к снижению тепловых сопротивлений при передаче тепла и повышению эффективности рекуперации. Режимы работы катализатора в устройстве, описанного в данном патенте, полностью зависят от режимов работы двигателя, и в них не предусмотрена возможность их независимой регулировки, что является необходимым при работе ГСУ. Используемый гранулированный катализатор имеет, низкую радиальную теплопроводность и незначительные коэффициенты пристеночного теплообмена, что также снижает эффективность передачи тепла через стенку реактора и, в конечном счете, снижает производительность единицы объема реактора и не позволяет в полной мере использовать тепло отходящих газов двигателя. Существенным недостатком работы катализатора является то, что катализатор не структурирован в виде теплопроводных блоков с регулярной пористой структурой и не ориентирован на селективную паровую конверсию с получением сверхравновесных составов синтез-газа и пониженного содержания диоксида углерода.

Предлагаемое изобретение решает задачу повышения эффективности использования тепла в гибридных энергоустановках за счет применения новых типов катализаторов для проведения термохимической рекуперации тепла отходящих газов двигателя внутреннего сгорания, входящего в состав ГСУ.

Задача решается использованием теплопроводного структурированный катализатора, расположенного в плоских панелях, состоящих из экзотермических и эндотермических каналов, состоящего из чередующихся между собой плоских и гофрированных теплопроводных металлопористых каталитических лент, образующих каналы для прохождения реагирующей смеси. В качестве носителя он содержит ленту на основе теплопроводных металлических сетчатых или металлопористых материалов с нанесенным оксидом алюминия или оксидоммагния, на которую нанесен методом пропитки или методом спекания активный компонент. В качестве активного компонента он содержит различные комбинации оксидов переходных и редкоземельных элементов и металлов платиновой группы, в основном, четвертого и пятого периодов, преимущественно Co, Ni, Cr, Mn, и металллов платиновой группы, преимущественно Pt, Rh, Ru.

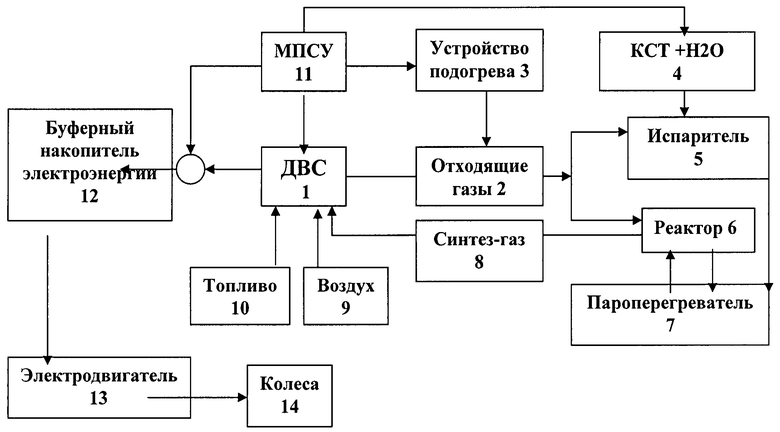

Технологическая схема, основанная на использовании предлагаемого катализатора для термохимической рекуперации тепла отходящих газов двигателя внутреннего сгорания и приведенная на Фиг., состоит из двигателя внутреннего сгорания с системами подачи топлива и воздуха, блока термохимической рекуперации тепла отходящих газов с проведением каталитической паровой конверсии кислородсодержащих топлив для получения синтез-газа, подаваемого в двигатель, блока буферного накопителя электроэнергии и блока микропроцессорной системы управления блоками ГСУ.

Блок термохимической рекуперации (см. чертеж) состоит из емкости с водными растворами кислородсодержащего топлива (КСТ: метанол, этанол, пропанол, диметилофый эфир) - 4, которые подаются в испаритель - 5. Испаритель обогревается отходящими газами двигателя - 1, в которые для поддержания определенной температуры подаются горячие газы из устройства подогрева - 3. Испаренная водно-топливная смесь поступает в пароперегреватель - 7, обогреваемый продуктами конверсии из реактора - 6. После перегрева смесь в виде пара поступает в каталитический реактор, где происходит эндотермическая реакция паровой конверсии КСТ с получением синтез-газа - 8. Реактор также обогревается отходящими газами 2 двигателя. Реактор паровой конверсии выполнен в виде плоских панелей, состоящих из экзотермических и эндотермических каналов. Внутри эндотермических каналов расположен катализатор, состоящий из чередующихся между собой плоских и гофрированных теплопроводных металлопористых каталитических лент, образующих каналы для прохождения реагирующей смеси, поступающей из пароперегревателя. Катализатор, используемый в реакторе, представляет собой ленту на основе теплопроводных металлических сетчатых или металлопористых материалов, на которую нанесен методом пропитки или методом спекания с подложкой носителя каталитически активный компонент. В качестве катализатора используют различные комбинации оксидов переходных и редкоземельных элементов 4-6 периодов и металлы платиновой группы. Для улучшения теплового контакта между каналами катализатор может быть спечен со стенками панели. Экзотермические каналы, в которые подается отходящий газ двигателя, служат для обогрева эндотермических каналов и представляют собой плоские полые или заполненные насадкой каналы. Подбором активного компонента катализатора достигается получаемый состав продуктов конверсии неравновесный и обогащенный водородом и оксидом углерода при минимальном содержании диоксида углерода состав продуктов конверсии. Полученный в результате реакции паровой конверсии кислородсодержащего топлива синтез-газ подается в двигатель внутреннего сгорания, обеспечивая при этом снижение расхода основного топлива и эмиссии вредных выбросов двигателя.

Полученный в результате термохимической рекуперации синтез-газ вместе с воздухом - 9 и топливом - 10 поступают в двигатель, где происходит их окисление странсформацией тепла в механическую энергию, передаваемую в буферный накопитель электроэнергии - 12 и далее на электродвигатели - 13, связанные непосредственно с колесами - 14 в случае транспортного средства.

Испаритель и пароперегреватель блока рекуперации могут быть выполнены в виде двух типов плоских каналов, в одни из которых подают горячий газ от двигателя и нагревательного устройства, а в другие - подлежащая испарению и последующему перегреву смесь воды с кислородсодержащим топливом. Испаритель, пароперегреватель и каталитический реактор выполняются в виде единой конструкции.

Устройство подогрева представляет собой каталитический нагреватель, работающий либо на топливе, подаваемом в двигатель, либо на смеси с кислородсодержащего топлива воздухом. Оно состоит из слоя катализатора регулярной структуры, либо катализатора, который содержит носитель из металлопористого жаропрочного материала, необходимый для окисления топливной смеси воздухом с получением горячих продуктов реакции окисления при температуре 700-1000°C. В качестве активного компонента используют катализатора различные комбинации оксидов переходных и редкоземельных элементов 4-6 периодов, и металлы платиновой группы. Для запуска устройства подогрева используется пусковой нагреватель, например, пламенный, работающий на основном топливе и воздухе, который обеспечивает предварительный разогрев катализатора до температуры 500-600°C. После достижения такой температуры пусковой нагреватель отключают, и на разогретый слой катализатора подают смесь воздуха и газообразного или испаренного топлива в соотношении 1.1-1.15 от стехиометрического. Это приводит к каталитической реакции полного окисления с получением горячих газов при температуре 700-1000°C, используемых вместе с отходящими газами в реакторе паровой конверсии. Блок микропроцессорной системы управления (МПСУ) 11 блоками ГСУ обеспечивает управление двигателем внутреннего сгорания, блоком термохимической рекуперации, блоком генерации и использования электроэнергии. Функционально блок управления состоит из: источника питания; микроконтроллера; модуля обработки сигналов датчиков; модуля формирования выходных сигналов управления; модуля связи с диагностическим оборудованием; бортового компьютера.

Блок буферного накопителя электроэнергии состоит из генератора, преобразователя напряжения, аккумулятора, трансмиссии и электродвигателей, связанных непосредственно с колесами транспортного средства. Соединение блока буферного накопителя энергии с ДВС и ведущими колесами возможно посредством последовательной, параллельной и последовательно-параллельной схем соединения.

Отличительным признаком предлагаемого изобретения является

Использование в составе блока термохимической рекуперации теплопроводного структурированного катализатора, выполненного в виде плоских панелей, состоящих из экзотермических и эндотермических каналов, внутри которых расположен катализатор. Катализатор состоит из чередующихся между собой плоских и гофрированных теплопроводных металлопористых каталитических лент, образующих каналы для прохождения реагирующей смеси, поступающей из пароперегревателя. В качестве носителя для катализатора используется лента на основе освоенных промышленностью теплопроводных металлических сетчатых или металлопористых материалов с последующей технологией нанесения методом пропитки или методом спекания каталитически активных компонентов с подложкой носителя. Для подготовки смеси при проведении реакции термохимической рекуперации каталитический реактор интегрирован с испарителем и пароперегревателем. Использование в качестве активного компонента катализатора различных комбинаций оксидов переходных и редкоземельных элементов, и металлов платиновой группы, в основном, четвертого и пятого периодов, преимущественно, Co, Ni, Cr, Mn, и металллов платиновой группы, преимущественно, Pt, Rh, Ru.

Катализатор обеспечивает термодинамически неравновесный состав продуктов паровой конверсии, смещенный в сторону увеличения содержания водорода и оксида углерода и минимального содержания диоксида углерода. Полученный в результате термохимической рекуперации синтез-газ подается в двигатель внутреннего сгорания, снижая при этом расход основного топлива и эмиссию вредных выбросов.

Сущность изобретения иллюстрируется следующими примерами (табл. 1-3).

Полученные результаты показывают, что катализатор обеспечивает неравновесный состав продуктов конверсии с увеличенным содержанием водорода и оксида углерода и пониженным содержанием углекислого газа.

Под эффективностью рекуперации понимается отношение расхода топлива Gбензина без термохимической рекуперации к суммарному расходу эквивалентного топлива Ge экв (бензин + синтез-газ) при термохимической рекуперации.

Из примера 3 видно, что при работе ГСУ в режиме с использованием катализаторов для термохимической рекуперацией тепла отходящих газов не только заметно улучшаются расходные характеристики энергоустановки на базе ГСУ по эквивалентному топливу, но и снижаются концентрации вредных выбросов CO, CH и NOx. Суммарная экономия эквивалентного топлива в зависимости от нагрузки изменяется от 11 до 26%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ УСТРОЙСТВА ПОДГОТОВКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭНЕРГОУСТАНОВКАХ | 2010 |

|

RU2443764C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2491118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2012 |

|

RU2497748C1 |

| СПОСОБ ХЕМОТЕРМИЧЕСКОЙ ПЕРЕДАЧИ ТЕПЛОВОЙ ЭНЕРГИИ | 2010 |

|

RU2431208C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ВОДЫ | 2011 |

|

RU2480399C1 |

| СТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР И ПРОЦЕСС ТРАНСФОРМАЦИИ БИОТОПЛИВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2541316C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ | 2011 |

|

RU2485330C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

Изобретение относится к разработке катализаторов для осуществления термохимической конверсии углеводородных и кислородсодержащих топлив за счет тепла отходящих газов двигателей внутреннего сгорания, являющихся составной частью гибридных силовых установок. Описан катализатор для термической рекуперации тепла отходящих газов двигателя внутреннего сгорания в гибридной силовой установке, содержащий активный компонент, нанесенный на носитель, представляющий собой теплопроводный структурированный материал, расположенный в плоских панелях, состоящих из экзотермических и эндотермических каналов, и состоит из чередующихся между собой плоских и гофрированных теплопроводных металлопористых каталитических лент, образующих каналы для прохождения реагирующей смеси. Технический результат - повышение использования тепла в гибридных энергоустановках. 2 з.п. ф-лы, 3 табл., 1 ил.

1. Катализатор для термической рекуперации тепла отходящих газов двигателя внутреннего сгорания в гибридной силовой установке, содержащий активный компонент, нанесенный на носитель, отличающийся тем, что он представляет собой теплопроводный структурированный катализатор, расположенный в плоских панелях, состоящих из экзотермических и эндотермических каналов, и состоит из чередующихся между собой плоских и гофрированных теплопроводных металлопористых каталитических лент, образующих каналы для прохождения реагирующей смеси.

2. Катализатор по п.1, отличающийся тем, что в качестве носителя он содержит ленту на основе теплопроводных металлических сетчатых или металлопористых материалов с нанесенным оксидом алюминия или оксидом магния, на которую нанесен методом пропитки или методом спекания активный компонент.

3. Катализатор по п.1, отличающийся тем, что в качестве активного компонента он содержит различные комбинации оксидов переходных и редкоземельных элементов и металлов платиновой группы, в основном, четвертого и пятого периодов, преимущественно Co, Ni, Cr, Mn, и металлов платиновой группы, преимущественно Pt, Rh, Ru.

| CN 0201376895 Y, 06.01.2010 | |||

| Терморегулирующее устройство гидросистемы транспортного средства | 1983 |

|

SU1154116A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

| Устройство для резки блоков сыра | 1988 |

|

SU1544310A1 |

| JP 11117733 A, 27.04.1999 | |||

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ | 2013 |

|

RU2638699C2 |

| US 8109091 B2, 07.02.2012. | |||

Авторы

Даты

2013-10-27—Публикация

2012-09-05—Подача