Изобретение относится к области гетерогенно-каталитических превращений органических соединений, а именно к каталитическому превращению возобновляемого сырья - продуктов ферментации биомассы (этанол, сивушные масла) и их смесей с растительным маслом в алкан-ароматическую фракцию C3-C11+, которая может быть использована для получения компонентов топлив.

В настоящее время уделяется повышенное внимание переработке биомассы в энергоносители, в том числе в топливные компоненты и важные продукты нефтехимии.

Этанол, производство которого на сегодняшний день достигло 70 млрд. л/год и продолжает расти [Demirbas, A. 2008. Biodiesel: A realistic fuel alternative for diesel engines. Springer, London], рассматривается как перспективное сырье ненефтяного происхождения для получения энергоносителей и, в том числе углеводородных компонентов топлив и широкого ряда растворителей [Варфоломеев С.Д., Моисеев И.И., Мясоедов Б.Ф. // Вестник Российской Академии Наук, 2009, т.79, №7, с.595-607].

Основным способом производства этанола является ферментативное брожение органических продуктов, при этом в качестве побочных продуктов образуется эфиро-альдегидная фракция и до 20 мас.% сивушных масел, состоящих, преимущественно, из пропанола, бутанола и изоамилового спирта [Примеси этилового спирта и их удаление при брагоректификации (обзор) / В.Ф. Суходол, Л.И. Приходько // Известия вузов. Пищевая технология, 1983. №5. - С.23-28].

В литературе описаны способы превращения растительных масел в алифатико-ароматические фракции углеводородов в присутствии цеолитсодержащих катализаторов [W. Charusiri, W. Yongchareon, T. Vitidsant, Korean J. Chem. Eng., 2006, 23, 349; А.Г. Дедов, А.С. Локтев, Л.Х. Кунашев, М.Н. Карташева, B.C. Богатырев, И.И. Моисеев, Хим. технология, 2002, 8, 15; J.A. Botas, D.P. Serrano, A. Garcia, J. de Vicente, R. Ramos, Catalytic conversion of rapeseed oil into raw chemicals and fuels over Ni- and Mo-modified nanocrystalline ZSM-5 zeolite, Catalysis Today, Volume 195, Issue 1, 15 November 2012, Pages 59-70].

Недостатком этих способов является необходимость использования молекулярного водорода, высокое метанообразование и низкая устойчивость катализаторов к коксообразованию и, как следствие, быстрая потеря активности.

Известен способ получения жидких топливных углеводородов каталитической конверсией масел растительного происхождения в присутствии катализаторов - высококремнеземных цеолитов ZSM-5 и ZSM-12 [US Pat. 4300009; Chem. Abstrs., 1981, 10, 150109]. В качестве сырья используют кукурузное, арахисовое, касторовое, талловое масла и масло жожоба, которое, в отличие от остальных, относящихся к триглицеридам жирных кислот, является сложным эфиром жирных кислот и одноатомных высших спиртов. При использовании катализатора HZSM-5 (цеолит ZSM-5 в водородной форме), температуре 400°C, скорости подачи касторового масла 2,5 г/г катализатора в час и дополнительной подаче водорода 5 мл/мин получены топливные углеводороды с выходом 78%, в том числе бензол-толуол-ксилольная фракция (смесь бензола, толуола, этилбензола и ксилолов) с выходом 48%, ароматические углеводороды C9-C13 с выходом 25%. При использовании других масел выход жидких топливных углеводородов и производительность катализатора были значительно хуже.

Недостатком способа является низкая производительность катализатора.

Известен способ получения топливных углеводородов, содержащих преимущественно соединения ароматического ряда, конверсией рапсового масла в присутствии цеолита HZSM-5 с соотношением SiO2/Al2O3=48 при загрузке катализатора 1 г, температуре 370±5°C, скорости подачи рапсового масла W=3 г/г кат-ра в час [Y.S. Prasad, N.N. Bakhshi, Appl. Catal., 1985, 18, 71]. Выход ароматических углеводородов достигает 44%, в том числе бензол-толуол-ксилольной фракции 39%. Производительность катализатора по ароматическим углеводородам не превышает 1,323 г/г катализатора в час.

Недостатком способа является низкая производительность катализатора по ароматическим углеводородам.

Известен способ получения ароматических углеводородов C6-C10 высокотемпературным контактированием углеводородного сырья и/или кислородсодержащих соединений с катализатором, содержащим цеолит со структурой ZSM-5 или ZSM-11, модифицированный элементами или соединениями элементов I, II, IV, V, VI, VII и VIII групп в количестве 0,05-5,0 мас.%, при температуре 280-460°C. Контактирование сырья с катализатором можно осуществлять в присутствии водородсодержащего газа [RU 2163624, 2001].

Однако при использовании в качестве исходного сырья масел растительного происхождения, содержащих триглицериды кислот, проведение процесса в интервале вышеуказанных температур приводит к достаточно низкому выходу целевых продуктов при крайне низкой производительности катализатора по сумме углеводородов (г/г катализатора в час). Кроме того, получаемые при этом ароматические углеводороды загрязнены побочными продуктами - жидкими неароматическими соединениями, которые при температуре контактирования ниже 470°C состоят, в основном, из смеси жирных кислот сложного состава. Указанная смесь жирных кислот, с одной стороны, препятствует селективному выделению ароматических углеводородов, с другой, является неутилизируемым отходом, что приводит к серьезным экологическим проблемам и, как следствие, заниженной востребовательности известного способа при переработке масел растительного происхождения.

Известен способ получения ароматических углеводородов высокотемпературным контактированием масла растительного происхождения, содержащего триглицериды кислот, с катализатором, содержащим высококремнеземный цеолит, имеющий структуру аналогичную ZSM-5, и промотор в виде оксида или смесей оксидов переходных металлов, выбранных из оксидов цинка, хрома, железа, при температуре в слое катализатора 470-630°C. Процесс проводят в присутствии водорода. При этом водород используют при скорости подачи 50-200 мл/г (100-150 мл/г) катализатора в мин. Водород подают в реактор, в котором он достигает катализатора, и осуществляют нагрев катализатора до заданных температур, после чего начинают подачу в реактор масла растительного происхождения со скоростью 2-7 г/г катализатора в час [RU 2470004, C07C 15/02, C07C 4/06, C10G 3/00, B01J 29/40, 20.12.2012 г.].

Недостатками способа являются повышенная температура процесса и необходимость использования водорода.

Наиболее близким к заявленному изобретению (прототипом) является способ получения алкановых и ароматических углеводородов, согласно которому продукт переработки биомассы - этанол и/или полученный из него диэтиловый эфир в атмосфере инертного газа (Ar) пропускают через слой предварительно восстановленного катализатора, представляющего собой цеолит ЦВМ, содержащий 0,4-1 мас.% Pd и 0,5-1 мас.% Zn, при температуре 350-400°C и объемной скорости подачи этанола и/или диэтилового эфира 0,4-0,8 ч-1 [Хаджиев С.Н., Колесниченко Н.В., Цодиков М.В., Гехман А.Е., Ионин Д.А., Чудакова М.В., Чистяков А.В., Моисеев И.И. Способ получения алкан-ароматической фракции / Патент России 2466976. Опубл. 20.11.2012].

Однако для достижения высокого выхода целевых продуктов в способе по прототипу требуется предварительное выделение чистого, не загрязненного сивушными маслами, этанола из продуктов переработки биомассы или его превращение в диэтиловый эфир. При этом не решается проблема утилизации отхода - отделенных от этанола трудноразделяемых сивушных масел.

В настоящее время проблема полной утилизации сивушных масел не решена, и в основном их уничтожают путем захоронения или сжигания в топках в составе мазута. Наиболее рациональным считается выделение из них изоамилового спирта путем дробной ректификации, но и в этом случае до 52% мас. компонентов сивушных масел не находит применения как товарные продукты и будет загрязнять окружающую среду [см. Ласкин Б.М., Малин С.А. Коростелев С.А. Проблема утилизации сивушных масел - основных отходов спиртовых производств, пути их рациональной переработки. Сб. научных трудов конференции «Современные направления теоретических и прикладных исследований ′2011», т. 28, с. 26-29. Химия. - Одесса: Черноморье, 2011].

Задачей предлагаемого изобретения является создание одностадийного способа получения алкановых и ароматических углеводородов из продуктов ферментации биомассы и их смесей с маслами растительного происхождения, позволяющего получать целевые продукты с повышенным выходом при значительно повышенной производительности и стабильности катализатора и лишенного недостатков прототипа. При этом обеспечивается эффективная утилизация сивушных масел или продуктов ферментации биомассы, содержащих сивушные масла.

Для решения поставленной задачи предложен способ получения алкановых и ароматических углеводородов из продуктов переработки биомассы для получения углеводородных компонентов топлив, включающий пропускание продуктов переработки биомассы через слой предварительно восстановленного катализатора на основе цеолита ЦВМ, содержащего Pd и Zn, в инертной атмосфере при повышенной температуре, с целью расширения сырьевой базы для получения углеводородных компонентов топлив и использовании водорода, выделяемого в реакционную зону в ходе реакций ароматизации спиртов ферментационной смеси или сивушного масла характеризующийся тем, что в качестве катализатора используют Pd-Zn/ЦВМ/А12О3 катализатор общей формулы 0,6 мас.% Pd-1 мас.% Zn/Al2O3/ЦВМ, а продукты переработки биомассы, содержащие смесь органических продуктов ферментации (ферментационную смесь) или сивушные масла, пропускают через слой катализатора при температуре 280-500°C и объемной скорости 0,3-6 ч-1.

Продукты переработки биомассы могут представлять собой смесь органических продуктов ферментации, при объемной скорости пропускания их через слой катализатора 0,3-4,8 ч-1 и температуре 330-420°C.

Продукты переработки биомассы могут состоять из 25-75 об.% смеси продуктов ферментации и растительного масла - остальное, при объемной скорости пропускания их через слой катализатора 0,6-6 ч-1.

Продукты переработки биомассы могут состоять из 25-100 об.% сивушного масла и 0-75 об. % растительного масла, при объемной скорости пропускания их через слой катализатора 0,6-6 ч-1 и температуре 330-500°C.

Используют растительное масло, выбранное из ряда: подсолнечное масло, рапсовое масло, арахисовое масло, кукурузное масло, касторовое масло, масла, вырабатываемые специальными культурами водорослей.

Нами при разработке этого способа обнаружено, что восстановительная дегидратация ряда спиртов, диэтилового эфира и ацетона в присутствии катализатора Pd-Zn/ЦВМ/Al2O3, приводящая к образованию алкан-ароматической фракции, протекает с выделением водорода, которое вызвано образованием ряда ароматических соединений. В этой связи разработка нового способа совместной переработки базируется на потреблении водорода, выделяемого in situ в процессе образования ароматических углеводородов из продуктов ферментации, на восстановительную деоксигенацию растительного масла.

Сложность совместного превращения продуктов ферментации и растительного масла заключается в том, что продукты ферментации превращаются при контакте с восстановленным катализатором в инертной среде, а протекание восстановительной деоксигенации растительного масла нуждается в повышенном давлении водорода.

При использовании предлагаемого способа достигаются следующие технические результаты:

- увеличение выхода целевых продуктов;

- обеспечение высокой чистоты целевых продуктов;

- значительное повышение производительности катализатора по сумме целевых продуктов;

- уменьшение метанообразования;

- расширение сырьевой базы для получения углеводородных компонентов топлив;

- образование легко отделяемых побочных утилизируемых продуктов при одновременном снижении их выхода;

- упрощение технологии;

- процесс проводят без дополнительно вводимого молекулярного водорода, т.к. реакционной системой вырабатывается достаточное количество водорода для гидрогенолиза субстратов и обеспечения устойчивости катализатора к коксообразованию;

- эффективная утилизация сырья, содержащего сивушные масла;

- достижение оптимального соотношения алканов и ароматических соединений в получаемой фракции.

Синтез алкан-ароматической фракции осуществляют в проточном реакторе с рециркуляцией газообразных продуктов со стационарным слоем катализатора, в качестве которого используют Pd-Zn/ЦВМ/Al2O3 катализатор общей формулы 0,6 мас.% Pd-1 мас.% Zn/Al2O3/ЦВМ с соотношением Si/Al=30, полученный, как описано в патенте RU 2248341 С1, С07С 1/20, B01J 29/44, опубл. 20.03.2005, предварительно восстановленный водородом при 450°C в течение 10 часов. В качестве сырья используют:

1. сырье 1: масло растительного происхождения, например, подсолнечное масло, рапсовое масло, арахисовое масло, кукурузное масло, касторовое масло, масла, вырабатываемые специальными культурами водорослей;

2. сырье 2: ферментационная смесь, состоящая на 80% из этанола и на 20% из сивушных масел, моделирующая органические продукты ферментации растительного сырья, например кукурузы, картофеля, свеклы, пшеницы и ржи;

3. сырье 3: сивушные масла, представляющие собой модельную смесь спиртов: 20% пропиловый, 5% изопропиловый, 20% изобутиловый, 5% н-бутиловый, 50% изоамиловый.

Термообработку проводят при помощи тороидальной электропечи, которая расположена снаружи трубчатого реактора. Высота тороидальной печи соответствует высоте реактора. По завершении термообработки катализатора температуру реактора снижают до требуемой для получения алкан-ароматической фракции, создают давление 0,5 МПа (Ar) и начинают подачу исходных ферментационных смесей, сивушных масел или их смесей с растительными маслами на катализатор, количество которого в реакторе составляет 20 см3, с объемной скоростью 0,3-6 час-1 в проточном режиме.

Жидкие продукты после реактора собирают в охлаждаемых приемниках (1-й по ходу имеет температуру 0°C, 2-й - 15°C), газообразные продукты собирают в газгольдер и проводят анализ их состава методом газовой хроматографии.

Газообразные продукты представляют собой легкие С1-С5 углеводороды (метан, этан, этилен, пропан, пропилен, бутаны, бутены, пентаны, пентены), водород, оксид и диоксид углерода. Качественный и количественный состав газообразных продуктов определяется методом газовой хроматографии, методом абсолютной калибровки.

Состав жидких продуктов определяют методами газожидкостной хроматографии и хромато-масс-спектрометрии.

Наличие остаточных моно- и полиглицеридов жирных кислот, а также свободных кислот в продуктах реакции осуществлялось методами ИК-спектроскопии.

Приведенные ниже примеры иллюстрируют изобретение, но никоим образом не ограничивают его.

Примеры 1-5

В примерах 1-5 даны результаты превращения ферментационной смеси, состоящей на 80% из этанола и на 20% из сивушных масел, при температуре 330°C, давлении аргона (Ar) 0,5 МПа и различных объемных скоростях подачи исходных веществ - 0,3; 0,6; 1,2; 2,4; 4,8 соответственно.

Как видно из данных таблицы 1, при всех значениях объемной скорости достигается исчерпывающее превращение компонентов ферментационной смеси, при этом объемная скорость в пределах 1,2-2,4 ч-1 является оптимальной, поскольку при исчерпывающей конверсии исходного сырья достигается самый высокий выход целевых продуктов - углеводородов, состоящих из алканов С3-С6 и ароматики С6-С11, являющихся компонентами бензиновой и керосиновой фракций моторных топлив.

Увеличение объемной скорости подачи исходных веществ до 4,8 ч-1, существенно снижает выход целевых продуктов, за счет пропорционального увеличения выхода оксигенатов (кислородсодержащих соединений, представляющих собой, главным образом, простые эфиры конвертируемых спиртов). Снижение объемной скорости подачи исходных веществ с 1,2 до 0,3 ч-1 приводит к снижению выхода целевой фракции углеводородов и увеличению выхода легких углеводородов С1-С2.

Примеры 6-9

В примерах 6-9 даны результаты превращения ферментационной смеси, состоящей на 80% из этанола и на 20% из сивушных масел для различных температур 280; 300; 420; 500 соответственно и 330°C по примеру 2 на выход углеводородных продуктов. Результаты этих опытов приведены в таблицах 1 и 2.

Из результатов проведенных экспериментов следует, что температура 330°C является оптимальной для превращения продуктов ферментации. При этой температуре достигается наиболее высокий выход алкан-ароматических углеводородов. Снижение температуры до 300°C резко увеличивает (~ в 10 раз) выход этилена и олефинов С3-С6, выход алканов падает до 1%, выход ароматических углеводородов снижается с 30 до 15 мас. %. Дальнейшее снижение температуры приводит к увеличению выхода олефинов и снижению выхода алкан-ароматической фракции. Увеличение температуры до 420°C приводит к двукратному снижению выхода алканов С3-С6 и эквивалентному возрастанию количества метана и этана в продуктах реакции. Дальнейшее увеличение температуры до 500°C снижает выход алканов С3-С6 до 0,76 мас.% и ароматики до 23,25 мас.% пропорционально увеличивая выход метана и этана до 19,26 и 15,91 мас.% соответственно.

Таким образом, прямая каталитическая переработка ферментационной смеси, состоящей из 80% этанола и 20% сивушных масел при температуре 330°C и объемной скорости 1,2 ч-1, позволяет получить 60,5 мас.% ценных углеводородных топлив в расчете на массу пропущенного сырья.

Как видно из таблиц 1 и 2, в процессе образования ароматических углеводородов в реакционную зону выделяется до 0,11% масс. водорода. Это позволяет осуществить организацию совместного превращения продуктов ферментации и восстановительную деоксигенацию растительного масла. Эффективная деоксигенация масла протекает при более высокой температуре 420°C без подачи в зону реакции молекулярного водорода.

Примеры 10-12

В примерах 10-12 проводят совместное превращение ферментационной смеси, состоящей на 80% из этанола и на 20% из сивушных масел, совместно с различными количествами добавленных растительных масел (примеры 10-11 - рапсовое масло, представляющее собой триглицериды следующих жирных кислот: стеариновой (4,79 мас.%), олеиновой (93,313 мас.%), гондоиновой (1,795 мас.%), эруковой (0,102 мас.%); пример 12 - подсолнечное масло, представляющее собой триглицериды следующих жирных кислот: пальмитиновой (6,3 мас.%), стеариновой (3,7 мас.%), олеиновой (88,3 мас.%), линолевой (0,5 мас.%), гондоиновой (0,9 мас.%), эруковой (0,3 мас.%) 75, 50 и 25% об. соответственно. Результаты превращений по примерам приведены в таблице 3.

Как видно из таблицы 3, добавление растительного масла к продуктам ферментации прямо пропорционально увеличивает суммарный выход углеводородов C3-C11. Однако состав углеводородных продуктов меняется по сравнению с результатами превращения только одних продуктов ферментации: снижается выход алканов, возрастает выход ароматических углеводородов и олефинов. Из данных таблицы 3 можно заключить, что оптимальной является смесь, в которую добавлено 25% об. растительного масла, поскольку при переработке этой смеси выход алканов наиболее высокий, а выход олефинов самый низкий.

Пример 13-17.

В примерах 13-17 исследуют влияние температуры на совместное превращение ферментационной смеси, состоящей на 80% из этанола и на 20% из сивушных масел, содержащей 25% об. Растительного масла (пример 13 - рапсовое масло, представляющего собой триглицериды следующих жирных кислот: стеариновой (4,79 мас.%), олеиновой (93,313 мас.%), гондоиновой (1,795 мас.%), эруковой (0,102 мас.%), пример 14 - масло микроводорослей nannocloropsis salina, представляющего собой триглицериды следующих жирных кислот: лауриновая 5,5 мас.%, пальмитиновой 37,5 мас.%, пальмитолеиновой 23,3 мас.%, стеариновой 1,3 мас.%, олеиновой 13,4 мас.%, гондоиновой 18,7 мас.%, эруковой 0,4 мас.%; примеры 15-17 - масло микроводорослей phaeodactylum triocrnutum, представляющего собой триглицериды следующих жирных кислот: миристиновая 4,5 мас.%, пальмитиновой 25,8 мас.%, пальмитолеиновой 37,5 мас.%, стеариновой 1,3 мас.%, олеиновой 15,2 мас.%, гондоиновой 14,7 мас.%. Результаты превращений по примерам представлены в таблице 4.

Из данных, представленных в таблице 4 следует, что температура 420°C является оптимальной. При более низкой температуре существенно снижается выход целевой фракции углеводородов. При более высокой температуре возрастает выход тупиковых продуктов C1 и C2 за счет крекинга углеводородных продуктов.

Примеры 18-21

В примерах 18-21 исследовали влияние объемной скорости на выход углеводородных продуктов совместного превращения смеси состоящей из 75% об. ферментационной смеси, состоящей на 80% из этанола и на 20% из сивушных масел и 25%об. растительного масла (примеры 18, 19 - рапсовое масло, представляющего собой триглицериды следующих жирных кислот: стеариновой (4,79 мас.%), олеиновой (93,313 мас.%), гондоиновой (1,795 мас.%), эруковой (0,102 мас.%); примеры 20, 21 - горчичное масло, представляющего собой триглицериды следующих жирных кислот: линолевая 31,7 мас.%, олеиновая 44,5 мас.%, эруковая 12,8 мас.%, бегеновая 2,2 мас.%, эйкозеновая, 9,8 мас.%) при температуре 420°C и давлении 0,5 МПа (Ar). Результаты представлены в табл.5.

Как видно из данных таблицы 5, при объемной скорости 0,6 ч-1 наблюдается максимальное значение выхода алканов C3-C6. При повышении объемной скорости снижается выход алифатических углеводородов (алканов и олефинов C3-C6) и пропорционально увеличивается выход ароматических углеводородов, достигающий максимального значения 57,81% мас. при объемной скорости подачи субстрата 4,8 ч-1. Снижение выхода алканов и олефинов объясняется механизмом превращения органических продуктов в различные классы углеводородов. Ранее нами было показано, что образование алканов с наибольшей вероятностью протекает в результате олигомерзации олефинов, являющихся промежуточными продуктами, образуемыми при дегидратации спиртов. Образование ароматических углеводородов, главным образом, происходит в результате так называемого механизма «hydrocarbon pool» [M. Stocker, Microporous Mesoporous Mater. 1999, 29, 3-48; Jeffery L. White, Methanol-to-hydrocarbon chemistry: The carbon pool (r)evolution, Catal. Sci. Technol., 2011, 1, 1630-1635], в результате которого углеводородные фрагменты органических продуктов крекируются и подвергаются конденсации в порах цеолитсодержащего катализатора. Как было установлено, рост углеводородной цепи в присутствии каталитической системы Pd-Zn/ЦВМ/Al2O3 протекает с более медленной скоростью по сравнению с процессами дегидроциклизации и ароматизации. В результате этого, можно предположить, что при снижении фиктивного времени контакта преобладает реакция ароматизации, а не рост алифатической цепи углеводородов.

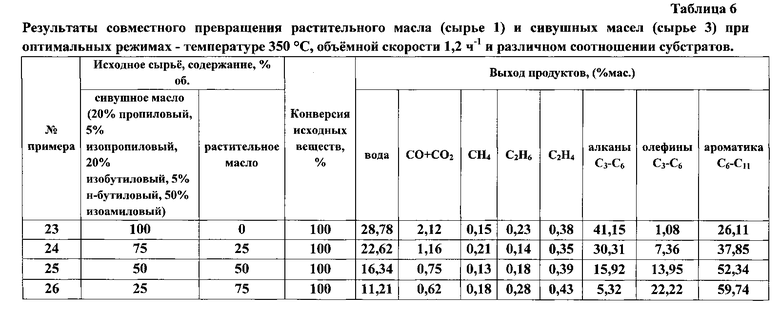

Примеры 23-26

Проводят совместное превращение растительного масла (примеры 23, 24 - рапсового масла, представляющего собой триглицериды следующих жирных кислот: стеариновой (4,79 мас.%), олеиновой (93,313 мас.%), гондоиновой (1,795 мас.%), эруковой (0,102 мас.%), примеры 25, 26 - кукурузное масло, представляющее собой триглицериды следующих жирных кислот: олеиновой 42,2 мас.%, линолевой 48,2 мас.%, линоленовой 1,3 мас.%, арахидоновой 0,4 мас.%; стеариновой 2,5 мас.%, пальмитиновой 3,4 мас.%) и сивушного масла (20% пропиловый, 5% изопропиловый, 20% изобутиловый, 5% н-бутиловый, 50% изоамиловый спирты) при оптимальных режимах - температуре 350°C, объемной скорости 1,2 ч-1 и различном соотношении субстратов. Результаты опытов представлены в таблице 6.

Из данных таблицы следует, что чистое сивушное масло (20% пропиловый, 5% изопропиловый, 20% изобутиловый, 5% н-бутиловый, 50% изоамиловый) без этанола эффективно превращается в алкан-ароматическую фракцию углеводородов C3-C11 с выходом, достигающим 67% мас. Добавление к сивушному маслу растительного масла пропорционально снижает выход алканов и увеличивает выход олефинов C3-C6 и ароматических углеводородов, максимальный суммарный выход которых достигнут на сырьевой смеси состава 25% об. сивушного масла и 75% об. растительного масла.

Максимальное количество алкановых углеводородов образуется из сырьевой смеси, состоящей из 25% об. растительного масла и 75% об. сивушного масла.

Таким образом, эти результаты показывают, что совместное превращение эффективно реализуется в отсутствии этанола, в результате протекания сопряженных реакций кросс-конденсации углеводородного остова спиртов и восстановительного деоксигенирования. Можно также отметить, что предлагаемый способ позволяет эффективно получить углеводородные компоненты топлив, также при исключении этанола из органической смеси продуктов ферментации (из сырья 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКАН-АРОМАТИЧЕСКОЙ ФРАКЦИИ | 2011 |

|

RU2466976C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЕРМЕНТАЦИИ РАСТИТЕЛЬНОЙ БИОМАССЫ В АЛКАНОВЫЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2385855C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ РАПСОВОГО МАСЛА | 2014 |

|

RU2592849C2 |

| Катализатор и способ получения фракции ароматических и алифатических углеводородов из растительного масла | 2016 |

|

RU2652986C1 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2159268C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| РЕАКЦИИ ПИРОЛИЗА В ПРИСУТСТВИИ АЛКЕНА | 2014 |

|

RU2664796C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2117030C1 |

Изобретение относится к каталитическому превращению возобновляемого сырья - продуктов ферментации биомассы (этанол, сивушные масла) и их смесей с растительным маслом в алкан-ароматическую фракцию C3-C11+, которая может быть использована для получения компонентов топлив. Способ получения алкановых и ароматических углеводородов из продуктов переработки биомассы для получения углеводородных компонентов топлив включает пропускание продуктов переработки биомассы через слой предварительно восстановленного катализатора на основе цеолита ЦВМ, содержащего Pd и Zn, в инертной атмосфере при повышенной температуре. Способ отличается тем, что в качестве катализатора используют Pd-Zn/ЦВМ/Al2O3 катализатор общей формулы 0,6 мас.% Pd-1 мас.% Zn/А12О3/ЦВМ, при этом продукты переработки биомассы, содержащие смесь органических продуктов ферментации или сивушные масла, пропускают через слой катализатора при температуре 280-500˚C и объемной скорости 0,3-6 ч-1. Технический результат: расширение сырьевой базы и способа для получения алкановых и ароматических углеводородов. 4 з.п. ф-лы, 6 табл., 26 пр.

1. Способ получения алкановых и ароматических углеводородов из продуктов переработки биомассы для получения углеводородных компонентов топлив, включающий пропускание продуктов переработки биомассы через слой предварительно восстановленного катализатора на основе цеолита ЦВМ, содержащего Pd и Zn, в инертной атмосфере при повышенной температуре, отличающийся тем, что в качестве катализатора используют Pd-Zn/ЦВМ/Al2O3 катализатор общей формулы 0,6 мас.% Pd-1 мас.% Zn/А12О3/ЦВМ, а продукты переработки биомассы, содержащие смесь органических продуктов ферментации или сивушные масла, пропускают через слой катализатора при температуре 280-500°C и объемной скорости 0,3-6 ч-1.

2. Способ по п. 1, отличающийся тем, что продукты переработки биомассы представляют собой смесь органических продуктов ферментации при объемной скорости пропускания их через слой катализатора 0,3-4,8 ч-1 и температуре 330-420°C.

3. Способ по п. 1, отличающийся тем, что продукты переработки биомассы состоят из 25-75 об.% смеси продуктов ферментации и растительного масла - остальное, при объемной скорости пропускания их через слой катализатора 0,6-6 ч-1.

4. Способ по п. 1, отличающийся тем, что продукты переработки биомассы состоят из 25-100 об.% сивушного масла и 0-75 об.% растительного масла, при объемной скорости пропускания их через слой катализатора 0,6-6 ч-1 и температуре 330-500°C.

5. Способ по любому из пп. 3 и 4, отличающийся тем, что растительное масло выбирают из ряда: подсолнечное масло, рапсовое масло, арахисовое масло, кукурузное масло, касторовое масло, масла, вырабатываемые специальными культурами водорослей.

| СПОСОБ ПОЛУЧЕНИЯ АЛКАН-АРОМАТИЧЕСКОЙ ФРАКЦИИ | 2011 |

|

RU2466976C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2248341C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2470004C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2169275C1 |

| CN 102872901 A, 16.01.2013 | |||

| СПОСОБ АНАЛИЗА СМЕСИ АЛЮМИНИЙСОДЕРЖАЩИХСОЕДИНЕНИЙ | 0 |

|

SU323736A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2117030C1 |

Авторы

Даты

2015-04-27—Публикация

2013-08-23—Подача