Область техники, к которой относится изобретение

Настоящее изобретение относится к сложнополиэфирной полимерной композиции, содержащей полиамидную смолу, сложнополиэфирную смолу и поликарбоновую кислоту, причем каждая имеет особые свойства, в определенном соотношении и к способу ее получения, а также к формованному изделию, такому как пленка, лист и тонкостенный полый контейнер.

Предпосылки создания изобретения

Сложнополиэфирная смола, которая содержит ароматическую дикарбоновую кислоту в качестве основного ингредиента дикарбоновой кислоты и алифатический диол в качестве основного диольного ингредиента (далее она может называться как «ароматическая сложнополиэфирная смола»), такая как полиэтилентерефталат ((ПЭТФ) (РЕТ)), характеризуется тем, что она имеет превосходные механические свойства, стабильность расплава, стойкость к растворителям, сохраняемость ароматики и регенерируемость. Соответственно, ароматическая сложнополиэфирная смола широко используется для упаковочных материалов, таких как пленки, листы и полые контейнеры. Однако, так как ее газобарьерные свойства к кислороду, углекислому газу и т.п. являются не всегда хорошими, ее использование, где требуются высокие газобарьерные свойства, ограничено. Для придания газобарьерных свойств ароматической сложнополиэфирной смоле известен способ ламинирования ее фольгой металла, такого как алюминий, способ покрытия, или ламинирования, ее другой смолой, имеющей высокие газобарьерные свойства, способ покрытия ее алюминием или кремнием осаждением из паровой фазы. Однако указанные способы являются проблематичными тем, что они могут снижать прозрачность, они могут требовать отчасти усложненную стадию получения, и они могут снижать механические свойства.

Для придания высоких газобарьерных свойств смоле без требования какой-либо усложненной стадии получения известен способ смешения смолы с некоторой другой смолой, имеющей высокие газобарьерные свойства. Смолой, имеющей высокие газобарьерные свойства, может быть полиамидная смола, такая как обычно нейлон 6 и нейлон 66, и, в частности, полиамидная смола, полученная полимеризацией метаксилилендиамина и адипиновой кислоты (далее может называться как «полиамид MXD6»), имеет превосходные газобарьерные свойства. С другой стороны, известна смола сополимера этилен/поливиниловый спирт как иная газобарьерная смола, чем полиамидная смола. Смола сополимера этилен/поливиниловый спирт является плохо совместимой с ароматической сложнополиэфирной смолой, и поэтому композиция, содержащая обе смолы, может быть мутной, и, кроме того, сополимерная смола имеет другие недостатки в том, что ее кристалличность является высокой, и поэтому снижается растяжимость ароматической сложнополиэфирной смолы, и ее термостойкость является плохой.

С другой стороны, полиамид MXD6 имеет высокие газобарьерные свойства, и его температура стеклования, температура плавления и кристалличность подобны таким же характеристикам ароматической сложнополиэфирной смолы, в частности полиэтилентерефталата, и, кроме того, полиамид имеет превосходную термостойкость при плавлении. Соответственно, его преимущества состоят в том, что он может быть легко смешан в расплаве с ароматической сложнополиэфирной смолой, он не снижает механические свойства и растяжимость ароматической сложнополиэфирной смолы, и он может показывать высокие газобарьерные свойства.

Однако композиция ароматической сложнополиэфирной смолы и полиамидной смолы, такой как полиамид MXD6, может дать перламутровый блеск в зависимости от условия диспергирования и концентрации полимерной композиции; и, в частности, ее глянцевитость может быть более заметной при термоформовании, таком как вытяжка, и ее прозрачность поэтому может быть низкой. В этом плане прозрачность композиции ароматической сложнополиэфирной смолы и полиамидной смолы, такой как полиамид MXD6, является недостаточной, и поэтому использование полимерной композиции в применениях, требующих высокой прозрачности, является ограниченным.

Патентная ссылка 1 предлагает композицию, полученную при введении диангидрида тетракарбоновой кислоты в смесь, содержащую полиамидную смолу и сложнополиэфирную смолу. Патентная ссылка 1 имеет описание, относящееся к улучшению механических свойств формованных изделий, используемых в качестве конструкционных пластиков, но не имеет совсем описания, относящегося к полимерной композиции для пленок, листов и тонкостенных полых контейнеров, имеющих улучшенную прозрачность. Патентная ссылка 2 предлагает соединение, имеющее эпоксигруппу и кислотноангидридную группу, как один тип агента, повышающего растворимость, для композиции термопластичной сложнополиэфирной смолы и полиамидной смолы, имеющей метаксилиленовую группу в своей главной цепи. Однако соединение явно отличается от соединения настоящего изобретения.

Патентная ссылка 3 предлагает композицию, полученную при введении диангидрида тетракарбоновой кислоты в смесь, содержащую полиамидную смолу и сложнополиэфирную смолу. Однако диангидрид тетракарбоновой кислоты взаимодействует со сложнополиэфирной смолой и полиамидной смолой, смешанной с ней. Соответственно, вязкость полимерной композиции может чрезмерно увеличиваться в ходе операций смешения и формования, и полимерная композиция может быть трудной для формования и переработки в пленки, листы и тонкостенные полые контейнеры. Кроме того, вводимый диангидрид может окрашивать композицию в цвет от желтого до светло-коричневого и имеет другую проблему в том, что он может ухудшать внешний вид формованных изделий.

Патентная ссылка 4 предлагает композицию, полученную при введении поликарбоновой кислоты, имеющей, по меньшей мере, три карбоксильных группы в одной молекуле, и ее ангидрида в смесь, содержащую полиамидную смолу и сложнополиэфирную смолу. Однако, по тем же причинам, как указано выше, ангидрид поликарбоновой кислоты взаимодействует со сложнополиэфирной смолой и полиамидной смолой, смешанной с ней; и поэтому вязкость полимерной композиции может чрезмерно увеличиваться в ходе операций смешения и формования, и полимерная композиция может быть трудной для формования и переработки в пленки, листы и тонкостенные полые контейнеры. Кроме того, вводимый ангидрид кислоты может окрашивать композицию в цвет от желтого до светло-коричневого и имеет другую проблему в том, что он может ухудшать внешний вид формованных изделий. Соответственно, желательно разработать сложнополиэфирную полимерную композицию, имеющую высокие газобарьерные свойства, не требующую усложненных стадий получения, как указано выше, и имеющую превосходную прозрачность.

Патентная ссылка 1 - JP-A1-272660.

Патентная ссылка 2 - JP-A62-201963.

Патентная ссылка 3 - JP-A-2000-34357.

Патентная ссылка 4 - JP-A-2000-302952.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

Настоящее изобретение предназначено для создания полимерной композиции, содержащей ароматическую сложнополиэфирную смолу и полиамидную смолу, которая имеет превосходные газобарьерные свойства, прозрачность и механические свойства и является почти неокрашенной, и способа ее получения, а также для создания формованного изделия, такого как двухоснорастянутый полый контейнер, полученный формованием полимерной композиции.

Средство решения проблем

Авторы настоящего изобретения провели тщательное исследование и как результат установили, что вышеуказанные проблемы могут быть решены полимерной композицией, содержащей полиамидную смолу, сложнополиэфирную смолу и поликарбоновую кислоту, каждая из которых имеет специальные свойства, в определенном соотношении. Кроме того, авторами изобретения установлено, что когда полимерная композиция получается в соответствии со специальным способом смешения в расплаве, тогда можно предотвратить ее окрашивание, и ее газобарьерные свойства и прозрачность могут быть дополнительно улучшены. Кроме того, авторами изобретения установлено, что полый контейнер, полученный формованием полимерной композиции в соответствии со специальным способом литья под давлением в предшественник (далее он может называться как «заготовка») с последующим его профилированием, предотвращается от окрашивания и имеет дополнительно улучшенные газобарьерные свойства и прозрачность. Настоящее изобретение основано на указанных полученных данных.

В частности, изобретение относится к сложнополиэфирной полимерной композиции, содержащей:

от 2 до 30 мас.% полиамидной смолы (А), в которой, по меньшей мере, 70 моль.% диаминобразующего звена получено из метаксилилендиамина, и, по меньшей мере, 70 моль.% звена, образующего дикарбоновую кислоту, получено из адипиновой кислоты,

от 69,5 до 97,99 мас.% сложнополиэфирной смолы (В), в которой, по меньшей мере, 70 моль.% звена, образующего дикарбоновую кислоту, получено из ароматической дикарбоновой кислоты, и, по меньшей мере, 70 моль.% диолобразующего звена получено из алифатического диола, и

от 0,01 до 0,5 мас.% поликарбоновой кислоты (С), содержащего, по меньшей мере, одно соединение трикарбоновой кислоты, выбранное из группы, состоящей из ароматических трикарбоновых кислот, алициклических трикарбоновых кислот и ангидридов кислот указанных трикарбоновых кислот, и/или, по меньшей мере, одно соединение дикарбоновой кислоты, выбранное из группы, состоящей из ароматических дикарбоновых кислот, алициклических дикарбоновых кислот и ангидридов кислот указанных дикарбоновых кислот (при условии, что общее содержание ингредиентов (А), (В) и (С) составляет 100 мас.%),

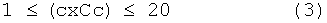

и удовлетворяющая следующим уравнениям (1)-(4):

в которых a, b, c, Cc и Са представляют собой следующее:

а представляет собой концентрацию концевых аминогрупп полиамидной смолы (А) (мкэкв/г),

b представляет собой концентрацию концевых карбоксильных групп полиамидной смолы (А) (мкэкв/г),

с представляет собой концентрацию карбоксильных групп в поликарбоновой кислоте (С) (мкэкв/г), при условии, что один эквивалент ангидридной группы кислоты рассчитывается как 2 эквивалента карбоксильной группы,

Сс представляет собой концентрацию поликарбоновой кислоты (С) в сложнополиэфирной полимерной композиции (г/г), и

Са представляет собой концентрацию полиамидной смолы (А) в сложнополиэфирной полимерной композиции (г/г).

Настоящее изобретение предусматривает также способ получения вышеуказанной сложнополиэфирной полимерной композиции, содержащий смешение в расплаве полиамидной смолы (А), сложнополиэфирной смолы (В) и поликарбоновой кислоты (С) или стадию получения предварительной композиции смешением в расплаве полиамидной смолы и поликарбоновой кислоты (С) с последующей стадией смешения в расплаве предварительной композиции и сложнополиэфирной смолы (В).

Настоящее изобретение, кроме того, относится к формованному изделию, полученному формованием сложнополиэфирной полимерной композиции.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(1) Сложнополиэфирная полимерная композиция

Сложнополиэфирная полимерная композиция настоящего изобретения содержит, по меньшей мере, одну полиамидную смолу (А), по меньшей мере, одну сложнополиэфирную смолу (В) и, по меньшей мере, одно соединение поликарбоновой кислоты (С) в определенном соотношении и удовлетворяет специальным условиям. Ингредиенты описываются подробно ниже.

Полиамидная смола (А)

Полиамидная смола (А) получается поликонденсацией диамина и дикарбоновой кислоты. Здесь, по меньшей мере, 70 моль.% диаминобразующего звена получено из метаксилилендиамина, и, по меньшей мере, 70 моль.% звена, образующего дикарбоновую кислоту, получено из адипиновой кислоты. Диаминобразующее звено, полученное из метаксилилендиамина, должно составлять, по меньшей мере, 70 моль.%, но, предпочтительно, по меньшей мере, 80 моль.%, более предпочтительно, по меньшей мере, 90 моль.% (включая 100 моль.%). Когда диаминообразующее звено, полученное из метаксилилендиамина, составляет менее 70 моль.%, тогда газобарьерные свойства могут быть недостаточными. Звено, полученное из адипиновой кислоты, должно составлять, по меньшей мере, 70 моль.%, но, предпочтительно, по меньшей мере, 80 моль.%, более предпочтительно, по меньшей мере, 90 моль.% (включая 100 моль.%). Когда звено, полученное из адипиновой кислоты, составляет менее 70 моль.%, газобарьерные свойства могут ухудшаться, и кристалличность может чрезмерно снижаться. В качестве полиамидной смолы (А) предпочтительно используют полиметаксилиленадипамид. Полиамидная смола, имеющая мономерный состав и профиль образующего звена, указанный выше, является подобной сложнополиэфирной смоле, такой как полиэтилентерефталат, с точки зрения перерабатываемости при формовании, и поэтому является предпочтительной, т.к. не ухудшается при переработке сложнополиэфирной полимерной композиции.

Диамины, иные, чем метаксилилендиамин, используемые здесь, включают параксилилендиамин, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, тетраметилендиамин, гексаметилендиамин, нонаметилендиамин и 2-метил-1,5-пентандиамин, которыми, однако, данное изобретение не ограничивается.

Дикарбоновые кислоты, иные, чем адипиновая кислота, используемые здесь, включают субериновую кислоту, азелаиновую кислоту, себациновую кислоту, 1,10-декандикарбоновую кислоту, терефталевую кислоту, изофталевую кислоту и 2,6-нафталиндикарбоновую кислоту, которыми, однако, данное изобретение не ограничивается.

При поликонденсации для получения полиамидной смолы (А) в качестве агента регулирования молекулярной массы может быть введено небольшое количество моноамина или монокарбоновой кислоты.

Предпочтительно, полиамидная смола (А) получается поликонденсацией в расплаве. Например, предпочтительно она получается в соответствии со способом, который включает нагревание полиамидной соли метаксилилендиамина и адипиновой кислоты способом под давлением в присутствии воды и полимеризацию ее в расплаве с удалением введенной воды и конденсированной воды. Она может быть также получена в соответствии со способом, который включает прямое введение метаксилилендиамина в расплав адипиновой кислоты с последующей поликонденсацией при нормальном давлении. В данном случае для того, чтобы реакционная система могла поддерживаться в однородном жидком состоянии, метаксилилендиамин непрерывно добавляют к адипиновой кислоте для осуществления поликонденсации, и в процессе этого реакционная система, предпочтительно, нагревается так, что реакционная температура не может быть ниже температуры плавления образующегося олигоамида и полиамида. Полиамид, полученный поликонденсацией в расплаве, может быть дополнительно подвергнут твердофазной поликонденсации для увеличения его молекулярной массы. Полиамид, полученный такой твердофазной поликонденсацией, может использоваться в качестве полиамидной смолы (А).

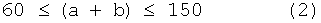

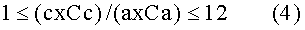

Полиамидная смола (А) удовлетворяет следующим относительным зависимостям (1) и (2) с учетом концентрации а концевых аминогрупп (мкэкв/г) и концентрации b концевых карбоксильных групп (мкэкв/г):

Когда смола не удовлетворяет уравнению (1), тогда может быть трудно предотвратить окрашивание сложнополиэфирной полимерной композиции.

Когда смола не удовлетворяет уравнению (2), ее способность взаимодействовать с поликарбоновой кислотой (С) и сложнополиэфирной смолой (В), как указано ниже, может быть недостаточной. Кроме того, может быть трудным получение сложнополиэфирной полимерной композиции, в которой тонко диспергирована полиамидная смола (А), и которая имеет превосходные прозрачность и механические свойства. Когда (a+b) в уравнении (2) составляет менее 60, тогда не может быть получена достаточная реакционная способность. Когда (a+b) составляет более 150, способность взаимодействовать с поликарбоновой кислотой (С) может увеличиться; однако, сродство со сложнополиэфирной смолой (В) может снизиться, и, кроме того, может чрезмерно снизиться вязкость, и может снизиться диспергируемость полиамидной смолы (А).

Содержание полиамидной смолы (А) в сложнополиэфирной полимерной композиции может составлять от 2 до 30 мас.% по отношению к общей массе полиамидной смолы (А), сложнополиэфирной смолы (В) и поликарбоновой кислоты (С), предпочтительно от 2 до 20 мас.%, более предпочтительно от 2 до 15 мас.%, даже более предпочтительно от 2 до 10 мас.%, еще более предпочтительно от 2 до 5 мас.% Когда содержание составляет менее 2 мас.%, не могут быть получены хорошие газобарьерные свойства. Когда оно составляет более 30 мас.%, тогда газобарьерные свойства могут быть хорошими, но может снизиться прозрачность формованного упаковочного изделия, и могут также ухудшиться его механические свойства, и его коммерческая ценность может быть низкой.

Относительная вязкость полиамидной смолы (А) (1 г полиамидной смолы растворяют в 100 мл 96% серной кислоты и определяют ее вязкость при 25°C) составляет, предпочтительно, от 1,83 до 4,20, более предпочтительно от 2,02 до 4,20, даже более предпочтительно от 2,30 до 4,20. Когда относительная вязкость находится в вышеуказанном интервале, тогда является хорошей текучесть расплава смолы при формовании сложнополиэфирной полимерной композиции настоящего изобретения в пленки, листы, полые контейнеры или подобное, снижая поэтому разбухание экструдата и неравномерность расплава и улучшая формуемость полимерной композиции. Кроме того, может быть улучшена прозрачность формованного изделия, и может быть ингибировано снижение прозрачности вследствие побеления в атмосфере с высокой влажностью.

Полиамидная смола (А), имеющая относительную вязкость, по меньшей мере, 2,30, может быть легко получена продолжением взаимодействия до достижения относительной вязкостью определенного значения в полимеризации в расплаве. Однако полимеризация в расплаве продолжается до достижения уровня относительной вязкости, время (время реакции) поддержания условия расплава может быть длительным, и поэтому полиамидные молекулы могут повреждаться, или может иметь место аномальная реакция (трехмерная полимеризация), такая как нелинейный молекулярный рост, с образованием в результате геля или «рыбьих глаз». Формованное изделие из сложнополиэфирной полимерной композиции, содержащей полиамидную смолу с большим количество геля и «рыбьих глаз», может иметь «рыбьи глаза», и его способность получаться может быть поэтому снижена.

Полиамидная смола (А), имеющая относительную вязкость, по меньшей мере, 2,30, может быть успешно получена в соответствии со способом, который содержит получение полиамидной смолы, имеющей относительную вязкость самое большое 2,28, посредством полимеризации в расплаве с ингибированием образования «рыбьих глаз» вследствие увеличения термической предыстории в полимеризации в расплаве, затем подвергая полиамидную смолу, полученную полимеризацией в расплаве, твердофазной полимеризации с получением в результате смолы, имеющей относительную вязкость, по меньшей мере, 2,30. Твердофазная полимеризация может быть осуществлена нагреванием гранул или порошка полиамидной смолы, полученной полимеризацией в расплаве, имеющей относительную вязкость от 1,83 до 2,28, при пониженном давлении или в атмосфере инертного газа при температуре в интервале от 120°C до температуры ниже температуры плавления полиамидной смолы. После твердофазной полимеризации относительная вязкость полиамидной смолы, полученной твердофазной полимеризацией, составляет, предпочтительно, от 2,30 до 4,20.

Сложнополиэфирная полимерная композиция, содержащая полиамидную смолу (А), имеющую повышенную относительную вязкость, по меньшей мере, 2,30, в результате твердофазной полимеризации, может иметь чрезвычайно хорошую формуемость в формованные изделия, такие как пленки, листы, полые контейнеры. Кроме того, поскольку полиамидная смола, полученная твердофазной полимеризацией, имеет мало "рыбьих глаз", количество "рыбьих глаз", обусловленных полиамидной смолой в формованных изделиях, может быть снижено, и способность получаться может быть заметно улучшена.

Влагосодержание полиамидной смолы (А), предпочтительно, составляет самое большое 0,15 мас.%, более предпочтительно самое большое 0,1 мас.%, даже более предпочтительно от 0,01 до 0,09 мас.%. В данном случае полиамидная смола может быть высушена так, чтобы иметь влагосодержание в вышеуказанном интервале. Когда влагосодержание составляет самое большое 0,15 мас.%, гидролиз сложнополиэфирной смолы (В), который может быть вызван водой полиамидной смолы (А) при смешении в расплаве со сложнополиэфирной смолой (В), может быть ингибирован. Полиамидная смола может быть высушена традиционным известным способом. Например, подходящим здесь является способ поддержания вентиляционного канала при пониженном давлении экструзии в расплаве полиамидной смолы через вентилируемый экструдер с удалением в результате воды из полиамидной смолы или способ подачи полиамидной смолы в барабан (вращающуюся вакуумную емкость) и ее нагревания и сушки при пониженном давлении при температуре ниже температуры плавления полиамидной смолы. Однако настоящее изобретение не должно ограничиваться указанным.

Предпочтительно, полиамидная смола (А) имеет вязкость расплава от 100 до 2000 Па·с при 270°C и при скорости сдвига 100/с. Полиамидная смола (А), имеющая подходящую вязкость в вышеуказанном интервале, имеет хорошую диспергируемость в сложнополиэфирной смоле и поэтому может больше улучшить прозрачность и механические свойства формованного изделия.

Полиамидная смола (А) может содержать фосфорное соединение для улучшения перерабатываемости при формовании расплава или для предотвращения окрашивания полиамидной смолы. В качестве фосфорного соединения успешно используется фосфорное соединение, содержащее щелочной металл или щелочноземельный металл. Например, оно включает фосфаты, гипофосфаты и фосфиты натрия, магния или кальция, и фосфорные соединения, содержащие гипофосфит щелочного металла или щелочноземельного металла, успешно используются в качестве особенно превосходных в осуществлении предотвращения окрашивания полиамида. Концентрация фосфорного соединения в полиамидной смоле (А) составляет, предпочтительно самое большое 200 ч./млн как атом фосфора, более предпочтительно самое большое 160 ч./млн, даже более предпочтительно самое большое 100 ч./млн. Когда концентрация атома фосфора в полиамидной смоле (А) составляет самое большое 200 ч./млн, и когда смола смешивается в расплаве со сложнополиэфирной смолой, полученной при использовании сурьмяного катализатора, смесь может быть предотвращена от почернения вследствие восстановления сурьмяного катализатора, немного оставшегося в сложнополиэфирной смоле. Кроме вышеуказанного фосфорного соединения, полиамидная смола (А) может дополнительно содержать смазку, матирующую добавку, термостабилизатор, УФ-поглотитель, зародышеобразователь, пластификатор, антипирен, антистатик, ингибитор окрашивания, ингибитор гелеобразования и другие добавки в их интервале, не снижающем эффект изобретения.

Сложнополиэфирная смола (В)

Сложнополиэфирная смола (В) может быть получена полимеризацией дикарбоновой кислоты и диола. В данном случае, по меньшей мере, 70 моль.% звеньев, образующих дикарбоновую кислоту, являются производными ароматической дикарбоновой кислоты, и, по меньшей мере, 70 моль.% диолобразующих звеньев являются производными алифатического диола. Пропорция образующего звена, производного ароматической дикарбоновой кислоты, составляет, по меньшей мере, 70 моль.%, предпочтительно, по меньшей мере, 80 моль.%, более предпочтительно, по меньшей мере, 90 моль.% (включая 100 моль.%). Пропорция образующего звена, производного алифатического диола, составляет, по меньшей мере, 70 моль.%, предпочтительно, по меньшей мере, 80 моль.%, более предпочтительно, по меньшей мере, 90 моль.% (включая 100 моль.%). Когда пропорция образующего звена, производного ароматической дикарбоновой кислоты, составляет менее 70 моль.%, тогда теплостойкость формованного изделия может снизиться. Когда пропорция образующего звена производного алифатического диола составляет менее 70 мас.%, может ухудшиться формуемость.

Ароматическая дикарбоновая кислота включает терефталевую кислоту, изофталевую кислоту, 2,6-нафталиндикарбоновую кислоту, такие нафталиндикарбоновые кислоты, как 1,5-нафталиндикарбоновая кислота, 2,7-нафталиндикарбоновая кислота, 4,4'-бифенилдикарбоновую кислоту, 3,4'-бифенилдикарбоновую кислоту и их эфиробразующие производные. В интервале, не ухудшающем цель настоящего изобретения, могут использоваться алифатическая дикарбоновая кислота, такая как адипиновая кислота или себациновая кислота, или монокарбоновая кислота, такая как бензойная кислота, пропионовая кислота или масляная кислота.

Алифатический диол включает этиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 1,4-циклогександиметанол, 1,6-гександиол и их (сложный эфир)образующие производные. В интервале, не ухудшающем цель настоящего изобретения, могут также использоваться одноатомные спирты, такие как бутиловый спирт, гексиловый спирт, октиловый спирт, и многоатомные спирты, такие как триметилолпропан, глицерин, пентаэритрит.

Для получения сложнополиэфирной смолы (В) используемым является любой известный способ прямой этерификации или переэтерификации. Катализатор поликонденсации, используемый в получении сложнополиэфирной смолы (В), включает известные соединения сурьмы, такие как триоксид сурьмы, пентоксид сурьмы, соединения германия, такие как оксид германя, соединения титана, такие как ацетат титана, соединения алюминия, такие как хлорид алюминия, которыми, однако, данное изобретение не ограничивается.

Предпочтительными примерами сложнополиэфирной смолы (В) являются полиэтилентерефталатная смола, смола сополимера полиэтилентерефталат/изофталат, смола сополимера полиэтилен/1,4-циклогександиметилентереталат, полиэтилен-2,6-нафталиндикарбоксилатная смола, смола сополимера полиэтилен-2,6-нафталиндикарбоксилат/терефталат, полиэтилентерефталат/4,4'-бифенилдикарбоксилатная смола, поли-1,3-пропилентерефталатная смола, полибутилентерефталатная смола, полибутилен-2,6-нафталиндикарбоксилатная смола. Более предпочтительными примерами сложнополиэфирной смолы (В) являются полиэтилентерефталатная смола, смола сополимера полиэтилентерефталат/изофталат, смола сополимера полиэтилен/1,4-циклогександиметилентереталат, полибутилентерефталатная смола и полиэтилен-2,6-нафталиндикарбоксилатная смола.

Влагосодержание сложнополиэфирной смолы (В) (перед смешением в расплаве) составляет, предпочтительно самое большое 200 ч./млн, более предпочтительно от 80 до 200 ч./млн, даже более предпочтительно, от 80 до 100 ч./млн. Чтобы иметь вышеуказанное влагосодержание, сложнополиэфирная смола может быть высушена. Имея влагосодержание в указанном интервале, сложнополиэфирная смола не гидролизуется в процессе смешения в расплаве, и может быть предотвращено чрезмерное снижение ее молекулярной массы, и может быть предотвращено пожелтение смолы.

Не определенная специально характеристическая вязкость сложнополиэфирной смолы (В) (измеренная в смешанном растворителе фенол/1,1,2,2-тетрахлороэтан = 60/40 по массе при 25°C) составляет, предпочтительно, от 0,5 до 1,5 дл/г, более предпочтительно от 0,6 до 1,3 дл/г. Имея характеристическую вязкость в указанном интервале, сложнополиэфирная смола может иметь достаточно высокую молекулярную массу и может давать формованные изделия, имеющие механические свойства, требуемые в различных применениях.

Содержание сложнополиэфирной смолы (В) в сложнополиэфирной полимерной композиции составляет от 69,5 до 97,99 мас.% по отношению к общей массе полиамидной смолы (А), сложнополиэфирной смолы (В) и поликарбоновой кислоты (С), предпочтительно от 79,6 до 97,99 мас.%, более предпочтительно от 84,8 до 97,99 мас.%, даже более предпочтительно от 90 до 97,99 мас.%, еще более предпочтительно от 95 до 97,99 мас.%. Когда содержание выходит за пределы интервала от 69,5 до 97,99 мас.%, тогда не могут быть получены превосходные газобарьерные свойства, прозрачность и механические свойства.

Поликарбоновая кислота (С)

Поликарбоновая кислота (С) содержит, по меньшей мере, одно соединение трикарбоновой кислоты, выбранное из ароматических трикарбоновых кислот, алициклических трикарбоновых кислот и их ангидридов, и/или, по меньшей мере, одно соединение дикарбоновой кислоты, выбранное из ароматических дикарбоновых кислот, алициклических дикарбоновых кислот и их ангидридов. Ангидриды кислот являются внутримолекулярными ангидридами кислот.

Соединение трикарбоновой кислоты включает тримеллитовую кислоту, ангидрид тримеллитовой кислоты, гемимеллитовую кислоту и ее ангидрид, тримезиновую кислоту, 1,2,4-циклогексантрикарбоновую кислоту и ее ангидрид, 1,2,3-циклогексантрикарбоновую кислоту и ее ангидрид, 1,3,5-циклогексантрикарбоновую кислоту, нафталинтрикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, антрацентрикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, бифенилтрикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, бензофенонтрикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид. Предпочтительными являются ангидрид тримеллитовой кислоты, тримеллитовая кислота, 1,2,4-циклогексантрикарбоновая кислота и ее ангидрид, и более предпочтительными являются ангидрид тримеллитовой кислоты и тримеллитовая кислота, и даже более предпочтительным является ангидрид тримеллитовой кислоты.

Соединение дикарбоновой кислоты включает, например, фталевую кислоту, ангидрид фталевой кислоты, изофталевую кислоту, терефталевую кислоту, нафталиндикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, антрацендикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, бифенилдикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, бензофенондикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид, циклогександикарбоновую кислоту (включая позиционные изомеры) и ее ангидрид. Предпочтительными являются фталевая кислота и ангидрид фталевой кислоты, и более предпочтительным является ангидрид фталевой кислоты.

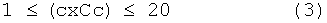

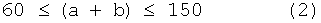

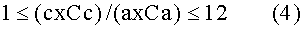

Поликарбоновая кислота (С) удовлетворяет следующим относительным зависимостям (3) и (4):

в которых а, с, Сс и Са представляют собой следующее:

а представляет собой содержание концевой аминогруппы в полиамидной смоле (А) (мкэкв/г),

с представляет собой содержание карбоксильной группы в поликарбоновой кислоте (С) (мкэкв/г), при условии, что 1 эквивалент ангидридной группы рассчитан как 2 эквивалента карбоксильной группы,

Сс представляет собой содержание поликарбоновой кислоты (С) в сложнополиэфирной полимерной композиции (г/г), и

Са представляет собой содержание полиамидной смолы (А) в сложнополиэфирной полимерной композиции (г/г).

В уравнении (3) (с×Сс) составляет, предпочтительно, от 1 до 15, более предпочтительно от 1 до 10. При соблюдении указанного интервала способность кислоты взаимодействовать с полиамидной смолой (А) и со сложнополиэфирной смолой (В) является хорошей, и, кроме того, поскольку кислота не вызывает никакого чрезмерного увеличения вязкости, может улучшаться прозрачность получаемого формованного изделия.

В уравнении (4) (с×Сс)/(а×Са) составляет, предпочтительно, от 1 до 10, более предпочтительно от 1 до 8. При соблюдении указанного интервала способность кислоты взаимодействовать с полиамидной смолой (А) является хорошей, и поскольку кислота не вызывает никакого чрезмерного увеличения вязкости, может улучшаться прозрачность получаемого формованного изделия.

Содержание поликарбоновой кислоты (С) в сложнополиэфирной полимерной композиции может составлять от 0,01 до 0,5 мас.% по отношению к общей массе полиамидной смолы (А), сложнополиэфирной смолы (В) и поликарбоновой кислоты (С), предпочтительно от 0,01 до 0,3 мас.%, более предпочтительно от 0,01 до 0,2 мас.%, даже более предпочтительно от 0,01 до 0,1 мас.%, еще более предпочтительно от 0,01 до 0,07 мас.%. Когда содержание выходит за пределы интервала от 0,01 до 0,5 мас.%, тогда не могут быть получены превосходные газобарьерные свойства, прозрачность и механические свойства.

Поликарбоновой кислотой (С) может быть смесь соединения дикарбоновой кислоты и соединения трикарбоновой кислоты, но отдельные соединения карбоновой кислоты могут использоваться в отдельности. В том случае, когда объединяются и используются два соединения карбоновой кислоты, их соотношение в смеси может быть определено любым желаемым образом.

Предпочтительно, отношение (вязкость расплава полиамидной смолы (А))/(вязкость расплава сложнополиэфирной смолы (В)) составляет от 0,3 до 1,2. Вязкость расплава измеряется при кажущейся скорости сдвига 100/с при 270°C. Когда отношение находится в указанном интервале, могут быть получены формованные изделия, имеющие лучшую прозрачность.

В предпочтительном варианте настоящего изобретения сложнополиэфирная полимерная композиция содержит от 2 до 15 мас.% полиамидной смолы (А), от 84,8 до 97,99 мас.% сложнополиэфирной смолы (В) и от 0,01 до 0,2 мас.% трикарбоновой кислоты (причем общая масса составляет 100 мас.%). Содержание полиамидной смолы (А) составляет, предпочтительно, от 2 до 10 мас.%, более предпочтительно, от 2 до 5 мас.%. Содержание сложнополиэфирной смолы (В) составляет, предпочтительно, от 90 до 97,99 мас.%, более предпочтительно от 95 до 97,99 мас.%. Содержание трикарбоновой кислоты составляет, предпочтительно от 0,01 до 0,1 мас.%, более предпочтительно, от 0,01 до 0,07 мас.%.

В другом предпочтительном варианте данного изобретения сложнополиэфирная полимерная композиция содержит от 2 до 30 мас.% полиамидной смолы (А), от 69,5 до 97,99 мас.% сложнополиэфирной смолы (В) и от 0,01 до 0,5 мас.% дикарбоновой кислоты и от 0 до 0,3 мас.% трикарбоновой кислоты (где общая масса дикарбоновой кислоты и трикарбоновой кислоты составляет от 0,01 до 0,5 мас.%). Общая масса всех ингредиентов составляет 100 мас.%. Содержание полиамидной смолы (А) составляет, предпочтительно, от 2 до 20 мас.%, более предпочтительно от 2 до 15 мас.%. Содержание сложнополиэфирной смолы (В) составляет, предпочтительно, от 79,6 до 97,99 мас.%, более предпочтительно от 84,7 до 97,99 мас.%. Содержание дикарбоновой кислоты составляет, предпочтительно, от 0,01 до 0,3 мас.%, более предпочтительно от 0,01 до 0,2 мас.%. Содержание трикарбоновой кислоты составляет, предпочтительно, от 0 до 0,2 мас.%, более предпочтительно от 0 до 0,1 мас.%. Общее количество дикарбоновой кислоты и трикарбоновой кислоты (общее количество поликарбоновой кислоты (С)) составляет, предпочтительно от 0,01 до 0,3 мас.%, более предпочтительно от 0,01 до 0,2 мас.%. Поликарбоновой кислотой (С) является, наиболее предпочтительно, ангидрид тримеллитовой кислоты, и, кроме этого, соединением является, предпочтительно, ангидрид фталевой кислоты, тримеллитовая кислота, фталевая кислота и другие поликарбоновые кислоты в таком порядке.

(2) Получение сложнополиэфирной полимерной композиции

Сложнополиэфирная полимерная композиция настоящего изобретения может быть получена в соответствии со следующими способами получения.

Порядок смешения в расплаве полиамидной смолы (А), сложнополиэфирной смолы (В) и поликарбоновой кислоты (С) специально не определяется. Для смешения в расплаве используемыми являются, например, следующие способы.

(i) Полиамидная смола (А), сложнополиэфирная смола (В) и поликарбоновая кислота (С) смешиваются в расплаве во времени.

(ii) Полиамидная смола (А), сложнополиэфирная смола (В) и поликарбоновая кислота (С) смешиваются в расплаве во времени с получением предварительной композиции (маточной смеси), и затем предварительная композиция дополнительно смешивается в расплаве со сложнополиэфирной смолой (В) (сложнополиэфирная смола (В) для разбавления) с получением сложнополиэфирной полимерной композиции (способ маточной смеси).

(iii) Сложнополиэфирная смола (В) и поликарбоновая кислота (С) смешиваются предварительно в расплаве, и данная смесь смешивается в расплаве с полиамидной смолой (А).

(iv) Полиамидная смола (А) и поликарбоновая кислота (С) смешиваются в расплаве с получением предварительной композиции, и затем предварительная композиция дополнительно смешивается в расплаве со сложнополиэфирной смолой (В).

Способы (ii) и (iv) являются предпочтительными, и способ (ii) является более предпочтительным. В способе маточной смеси (ii), желательно, получается предварительная композиция, содержащая от 10 до 40 мас.% полиамидной смолы (А), от 59,00 до 89,95 мас.% сложнополиэфирной смолы (В) и от 0,05 до 1 мас.% поликарбоновой кислоты (С) (общий мас.% ингредиентов (А), (В) и (С) составляет 100 мас.%), и затем смесь, содержащая, например, от 5 до 50 мас.% предварительной композиции и от 50 до 95 мас.% сложнополиэфирной смолы (В) для разбавления, смешивается в расплаве с получением в результате сложнополиэфирной полимерной композиции изобретения, имеющей определенное соотношение композиции.

Сложнополиэфирная смола (В) для разбавления может быть такой же или отличающейся от сложнополиэфирной смолы (В) в предварительной композиции. В том случае, когда обе различаются, желательно, чтобы предварительная композиция (маточная смесь) и сложнополиэфирная смола для разбавления удовлетворяли следующим уравнениям (5) и (6):

(где х представляет собой вязкость расплава предварительной композиции, измеренную при 270°C и скорости сдвига 100/с (Па·с), и y представляет собой вязкость расплава сложнополиэфирной смолы (В) для разбавления, измеренную в таких же условиях (Па·с)).

Предварительная композиция (маточная смесь), удовлетворяющая уравнению (5), имеет подходящую вязкость, и поэтому, когда она смешивается в расплаве со сложнополиэфирной смолой (В) для разбавления, полиамидная смола (А) может диспергироваться более тонко, и могут быть улучшены прозрачность и механические свойства получаемых формованных изделий. Использование сложнополиэфирной смолы (В) для разбавления, которая удовлетворяет уравнению (6), улучшает тонкое диспергирование при смешении в расплаве, и, кроме того, оно снижает деструкцию смолы или окрашивание при перегреве.

Для смешения в расплаве ингредиентов применимым здесь является способ сухого смешения полиамидной смолы (А), сложнополиэфирной смолы (В) и поликарбоновой кислоты (С) в барабане, V-образном смесителе или смесителе Хеншеля, способ дополнительного смешения в расплаве смешанной сухим смешением смеси один или более раз в одношнековом экструдере, двухшнековом экструдере или смесителе или способ необязательной обработки расплавной смеси твердофазной полимеризацией в высоком вакууме или в атмосфере инертного газа. Из указанного предпочтительным является способ смешения в расплаве ингредиентов при использовании двухшнекового экструдера.

В том случае, когда полиамидная смола (А), сложнополиэфирная смола (В) и поликарбоновая кислота (С) смешиваются в расплаве в двухшнековом экструдере, температура смешения в расплаве составляет, предпочтительно от 200 до 300°C, более предпочтительно, от 220 до 290°C. Когда в экструдере в шнековой зоне используется комбинация противошнековых элементов и смесительных дисков, тогда ингредиенты могут эффективно диспергироваться.

Предпочтительно, полиамидная смола (А) является тонко диспергированной в сложнополиэфирной полимерной композиции настоящего изобретения, так как могут быть получены формованные изделия, имеющие хорошую прозрачность. Например, в формованных изделиях перед вторичной обработкой вытяжкой и термоформованием, таких как заготовки, невытянутые листы или невытянутые пленки, средний размер диспергированных частиц полиамидной смолы (А) составляет, предпочтительно, от 0,05 до 0,35 мкм, более предпочтительно от 0,05 до 0,20 мкм.

Сложнополиэфирная полимерная композиция настоящего изобретения может содержать любую другую смолу, а также добавки, такие как пигмент, краситель, углеродная сажа, смазка, матирующая добавка, термостабилизатор, стабилизатор погодостойкости, УФ-поглотитель, флуоресцентный отбеливатель, зародышеобразователь, пластификатор, антипирен, антистатик, щелочное соединение для предотвращения гелеобразования полиамидной смолы и т.д., в интервале, не снижающем эффект изобретения. Предпочтительно, количество другой смолы составляет самое большое 20 мас.% по отношению к общему количеству сложнополиэфирной полимерной композиции, и общее количество добавок составляет, предпочтительно, самое большое 5 мас.%. Другая смола включает, например, сложнополиэфирные смолы, такие как полиэтиленнафталатная смола, полибутилентерефталатная смола; полиамидные смолы, такие как нейлон-6, нейлон-6IT, нейлон-66; и полиолефины, такие как полиэтилен, полипропилен.

К сложнополиэфирной полимерной композиции настоящего изобретения можно добавлять вторичную сложнополиэфирную смолу и/или вторичную полиамидную смолу, выбранные из вторичного материала полиэтилентерефталатных продуктов, вторичного материала модифицированных полиэтилентерефталатных продуктов, содержащих небольшое количество звеньев изофталевой кислоты, вторичного материала полиамидных продуктов, отходов и нестандартных продуктов в получении формованных изделий, в интервале, по существу не изменяющем свойства композиции.

(3) Формованное изделие

Формованное изделие настоящего изобретения получают формованием вышеуказанной сложнополиэфирной полимерной композиции. Как описано выше, сложнополиэфирная полимерная композиция настоящего изобретения может использоваться в качестве материала для формованных изделий, которые требуют высокой прозрачности. Формованные изделия включают, например, невытянутые или вытянутые в низкой степени однослойные листы и многослойные листы, получаемые способом экструзии через плоскощелевую фильеру или способом соэкструзии; пленки, получаемые вытяжкой листов; контейнеры, получаемые из листов глубокой вытяжкой низкой степени; и невытянутые или вытянутые тонкостенные полые контейнеры, имеющие толщину стенки корпуса от 0,1 до 2 мм, получаемые прямым формованием раздувом или формованием раздувом с вытяжкой. Указанные формованные изделия могут использоваться в качестве упаковочных материалов для пищи, напитков, химических веществ, электронных деталей и т.д.

Для формованного изделия из сложнополиэфирной полимерной композиции данного изобретения размер дисперсной частицы полиамидной смолы в заготовке, полученной инжекционным формованием в специальных условиях, может быть снижен. Двухосновытянутый полый контейнер, полученный переработкой заготовки способом формования раздувом с двухосной вытяжкой, может иметь хорошую прозрачность.

Двухосновытянутый полый контейнер может быть получен впрыском вышеуказанной сложнополиэфирной полимерной композиции в полость формы инжекционной машины через обогреваемый литник из литьевого цилиндра с получением в результате заготовки и дальнейшей переработкой заготовки способом формования раздувом с двухосной вытяжкой.

Условия инжекционного формования для получения заготовки, которая является предшественником двухосновытянутого полого контейнера, предпочтительно, удовлетворяют следующим показателям (а)-(е):

(а) температура смолы: 260-290°C,

(b) обратное давление шнека: 2,5-5,0 МПа,

(с) скорость вращения шнека: 80-250 об/мин,

(d) скорость впрыска: 80-180 см3/с,

(е) температура формы: 10-25°C.

Вышеуказанные условия инжекционного формования включают данные, указанные приборами устройства инжекционного формования. В том случае, когда приборы не установлены в устройстве инжекционного формования, они могут быть получены от приборов, установленных в способе инжекционного формования с машиной инжекционного формования такого же типа.

В заготовке, формованной в вышеуказанных условиях, размер диспергированной частицы полиамидной смолы (А) в сложнополиэфирной полимерной композиции является небольшим, и размер ее диспергированной частицы колеблется мало, и, соответственно, прозрачность двухосновытянутого полого контейнера из нее может быть хорошей. Средний диаметр диспергированных частиц полиамидной смолы (А) в сложнополиэфирной полимерной композиции в зоне корпусной части заготовки составляет, предпочтительно, от 0,05 до 0,20 мкм. Также предпочтительно, по меньшей мере, 60% диспергированных частиц имеет размер частиц в интервале ±0,05 мкм от среднего размера частиц.

Размер диспергированной частицы полиамидной смолы (А) в сложнополиэфирной полимерной композиции, главным образом, зависит от условий дозирования и впрыска. В частности, когда обратное давление шнека является высоким, и скорость шнека является быстрой при дозировании, это способствует смешению расплавленной смолы, и размер диспергированной частицы снижается. Когда скорость впрыска является высокой, тогда к расплавленной смоле прикладывается усилие сдвига, и размер диспергированной частицы снижается. Однако, когда увеличивается только скорость впрыска, тогда может быть снижено только среднее значение размера диспергированной частицы, и полиамидная смола может содержать частицы, имеющие относительно большой размер диспергированной частицы. С другой стороны, при дозировании, когда увеличивается только обратное давление, и скорость шнека повышается, тогда может быть получен однородный размер диспергированной частицы, но по сравнению с этим в том случае, когда скорость впрыска увеличивается, средний размер диспергированной частицы в этом случае может быть большим. Соответственно, при надлежащем сочетании скорости шнека, обратного давления и скорости впрыска размер диспергированной частицы полиамидной смолы (А) может быть однородно снижен.

Условия инжекционного формования (а)-(е) могут быть подходяще выбраны в соответствии с вязкостью расплава формуемой смолы.

Когда температура смолы составляет от 260 до 290°C, можно предотвратить осаждение нерасплавленного материала в заготовке и предотвратить снижение прозрачности заготовки. Кроме того, можно предотвратить пожелтение заготовки и предотвратить ухудшение внешнего вида двухосновытянутого полого контейнера. Когда температура формы составляет от 10 до 25°C, тогда можно предотвратить ухудшение внешнего вида контейнера вследствие его кристаллизации. Кроме того, прозрачность двухосновытянутого полого контейнера может быть улучшена.

Для формования двухосновытянутого полого контейнера из полученной заготовки используется обычная машина формования раздувом.

Например, при использовании машины формования раздувом с двухосной вытяжкой заготовка нагревается ИК-нагревателем в течение от 15 секунд до 4 минут так, чтобы она имела температуру поверхности от 90 до 120°C, затем ее формуют раздувом с вытягивающим пуансоном и под давлением от 0,5 до 3,5 МПа, с получением в результате заданного контейнера.

Формованное изделие настоящего изобретения имеет превосходные газобарьерные свойства, прозрачность и механические свойства. Например, 500-мл бутыль может иметь скорость кислородопропускания при 23°C и 60% относительной влажности самое большое 0,035 см3/бутыль·день·0,21 атм, значение мутности самое большое 8% (толщина 300 мкм) и индекс желтизны ((ИЖ) (YI)) самое большое 12.

Формованные изделия, такие как пленка, лист и двухосновытянутый полый контейнер, настоящего изобретения, имеют превосходные газобарьерные свойства и имеют превосходный тон цвета и прозрачность. Например, они могут использоваться для хранения различных веществ, таких как жидкие напитки, приправы, пастообразное питание, жидкое питание, продукты переработки риса, питание с высоким содержанием воды, питание с низким содержанием воды, твердые и жидкие химические вещества, жидкие и пастообразные медицинские препараты, косметические средства, средства ухода за кожей и т.д.

Примеры

Настоящее изобретение описывается конкретно со ссылкой на последующие примеры и сравнительные примеры, однако изобретение не ограничивается последующими примерами. В примерах и сравнительных примерах используются следующие методы определения характеристик.

(1) Концентрация концевых аминогрупп полиамида [NH 2 ] (мкэкв/г)

Точно отвешивают от 0,3 до 0,5 г полиамида и растворяют в 30 см3 раствора фенол/этанол=4/1 (по объему) при перемешивании при 20-30°C. После полного растворения раствор титруют до нейтрализации N/100 водным раствором хлористоводородной кислоты с перемешиванием с определением в результате предназначенной концентрации.

(2) Концентрация концевых карбоксильных групп полиамида [СООН] (мкэкв/г)

Точно отвешивают от 0,3 до 0,5 г полиамида и растворяют в 30 см3 бензилового спирта при перемешивании в токе азота при 160-180°C. После полного растворения раствор охлаждают в токе азота до 80°C или ниже при перемешивании, добавляют 10 см3 метанола и титруют до нейтрализации N/100 водным раствором гидроксида натрия, с определением в результате предназначенной концентрации.

(3) Относительная вязкость

Точно отвешивают 1 г полиамида и растворяют в 100 мл 96% серной кислоты с перемешиванием при 20-30°C. После полного растворения 5 см3 раствора сразу отбирают в вискозиметр Канон-Фенска и оставляют в термостате при 25°С в течение 10 минут и затем определяют скорость каплепадения (t). С другой стороны, также определяют скорость каплепадения (t0) самой 96% серной кислоты. По t и t0 определяют относительную вязкость расчетом по следующему уравнению:

относительная вязкость = t/t0

(4) Влагосодержание (мас.%)

С использованием микровлагомера Карла Фишера компании Mitsubishi Chemical (модель СА-05) и испарителя (модель VA-05) определяют количество воды в образце в условиях выпаривания при температуре плавления в течение 30 минут и определяют влагосодержание образца.

(5) Индекс желтизны ((ИЖ) (YI))

ИЖ определяется в соответствии с JIS K-7105. Для измерения используется прибор для определения мутности (модель СОН-300А) фирмы Nippon Denshoku Kogyo.

(6) Мутность (толщина: 300 мкм (бутыль), 20 мкм (пленка))

Мутность определяется в соответствии с JIS K-7105. Для измерения используется прибор для определения мутности (модель СОН-300А) фирмы Nippon Denshoku Kogyo.

(7) Скорость кислородопропускания и коэффициент кислородопроницаемости

Определяется в соответствии с ASTM D3985. C использованием устройства Modern Controls (модель OX-TRAN2/21) бутыль анализируется при температуре 23°C при условии, что относительная влажность внутри бутыли составляет 100%, и относительная влажность окружающей атмосферы составляет 50%. Коэффициент кислородопроницаемости пленки (см3·мм/м2·день·атм) определяется при температуре 23°C и относительной влажности 60%.

(8) Вязкость расплава

Образец анализируют с использованием капиллярного вискозиметра D-1 фирмы Toyo Seiki при условии, что фильера имеет размеры: диаметр 1 мм и длину 10 мм, кажущаяся скорость сдвига составляет 100/с, температура испытания составляет 270°C, и водосодержание образца составляет самое большое 300 ч./млн.

(9) Определение размера диспергированных частиц (трансмиссионная электронная микроскопия)

С использованием микротома (CR-X Power Tome XL фирмы Boeckeler Instruments) из корпуса бутыли (заготовки) вырезают в машинном направлении ((МН) (MD)) ультратонкий образец для испытаний, имеющий толщину примерно 0,1 мкм. Полиамид протравливают паром хлорида рутения, и затем образец исследуется на медной сетке электронным микроскопом.

Условия исследования

Электронный микроскоп: исследующий поверхность электронный микроскоп S4800 фирмы Hitachi

Ускоряющее напряжение: 30 кВ

Сила тока: 10 мА

Мощность микроскопа: 25000

Вариант исследования: трансмиссионная электронная микроскопия ((ТЭМ) (ТЕМ))

По снятой на микроскопе плотности протравленного полиамида анализируют состояние диспергирования полиамида и определяют средний размер его частиц.

Характеристическая вязкость сложнополиэфирной смолы

Точно отвешивают 0,5 г сложнополиэфирной смолы и растворяют в 100 мл смешанного растворителя фенол/1,1,2,2-тетрахлорэтан (6/4 по массе) при перемешивании при 120°C с получением раствора, имеющего концентрацию 0,5 г/дл. После охлаждения густой раствор разбавляют тем же растворителем с получением 1/2 разбавленного раствора (концентрация 0,25 г/дл) и 1/5 разбавленного раствора (концентрация 0,1 г/дл). Затем с использованием автоматического вискозиметра (SS-600-L1 фирмы Shibayama Scientific Instruments) определяют время каплепадения tc каждого раствора при 25°C и время каплепадения растворителя t0. Отношение удельной вязкости ŋsp к концентрации С (ŋsp/С) экстраполируется относительно концентрации 0 (ноль) с определением в результате характеристической вязкости смолы.

Удельная вязкость ŋsp=(tc/t0)-1,

Характеристическая вязкость [ŋ]=limc→0(ŋsp/С)

Пример синтеза 1

Точно взвешенные 15,00 кг адипиновой кислоты загружают в полимеризационный реактор с рубашкой, оборудованный мешалкой, парциальным конденсатором, термометром, капельной воронкой и каналом введения газообразного азота, тогда полностью продутая азотом и нагретая небольшим количеством потока азота при 170°C адипиновая кислота растворяется и находится в однородном жидком состоянии. При перемешивании к ней добавляют по каплям 13,91 кг метаксилилендиамина в течение 160 минут. В ходе этого внутренняя температура непрерывно повышается до 245°C, и вода, выпаривающаяся одновременно с добавлением по каплям метаксилилендиамина, выводится из системы с помощью парциального конденсатора и конденсатора. После добавления по каплям метаксилилендиамина внутренняя температура непрерывно повышается до 255°C, и реакция продолжается в течение 15 минут. Затем внутреннее давление реакционной системы непрерывно снижается до 600 мм рт.ст. в течение 10 минут, и затем снижение продолжается в течение 40 минут. В ходе этого внутренняя температура непрерывно повышается до 260°C. После прохождения реакции в полимеризационном реакторе азотным газом создается давление 0,2 МПа, и полимер (полиметаксилиленадипамид) отбирается через сопло в днище полимеризационного реактора в виде стренг, они охлаждаются водой и режутся с получением 25 кг гранул. Относительная вязкость полученных гранул составляет 2,13, и их влагосодержание составляет 0,62%. Их подают в барабан (вращающуюся вакуумную емкость) с рубашкой, обогреваемой теплоносителем, при комнатной температуре. Теплоноситель поддерживают при 170°C до кристаллизации полиметаксилиленадипамида при повышении температуры гранул выше 120°C. Затем температура теплоносителя снижается до 225°C, и температура гранул в емкости повышается до 200°C. В процессе этого, когда температура гранул повышается выше 140°C, давление внутри емкости снижается и находится в состоянии пониженного давления (0,5-10 Торр), и это состояние поддерживается нагретым при 200°C в течение 20 минут для осуществления твердофазной полимеризации. Затем снова вводится азот для поддержания нормального давления, и начинается охлаждение емкости. Когда температура гранул достигает 90°C или ниже, гранулы отбираются из емкости с получением в результате полиамида 1 (далее обозначается как ПА1). ПА1 анализируют и получают, что концентрация концевых аминогрупп составляет 21 мкэкв/г, концентрация концевых карбоксильных групп составляет 62 мкэкв/г, относительная вязкость составляет 2,64, и влагосодержание составляет 0,03%.

Примеры синтеза 2-7

ПА2-ПА7, имеющие свойства, показанные в таблице 1, получают таким же образом, как в примере синтеза 1, для которых, однако, были изменены количество метаксилилендиамина, используемого в реакции, время и температура реакции. В примере синтеза 2 (ПА2) и примере синтеза 7 (ПА7) полученный полимеризацией в расплаве полиамид сушат в барабане при 140°C вместо обработки его для твердофазной полимеризации. В таблице 1 показана относительная вязкость высушенных продуктов.

Пример 1

Указанные ниже сложнополиэфирную смолу, полиамидную смолу и поликарбоновую кислоту смешивают в барабане и смешивают в расплаве в двухшнековом экструдере (диаметр шнека: 20 мм, L/D: 25) при температуре экструдирования 280°C и скорости экструдирования 15 кг/ч, когда давление в цилиндре экструдера было снижено вакуумным насосом, и экструдированные стренги гранулируются в гранулы.

Сложнополиэфирная смола: 79,8 мас.ч. сухих гранул полиэтилентерефталатной смолы (Invista, сорт 1101Е, характеристическая вязкость 0,80 дл/г).

Полиамидная смола: 20 мас.ч. ПА1.

Поликарбоновая кислота: 0,2 мас.ч. ангидрида тримеллитовой кислоты (далее обозначается как ТМАн (TMAn)).

Полученные гранулы сушат в вакууме при 150°C в течение 6 часов с получением в результате полимерной композиции (предварительной маточной смеси). 10 мас.ч. гранул предварительной маточной смеси и 90 мас.ч. полиэтилентерефталатной смолы (Invista, сорт 1101Е) смешивают сухим смешением в барабане, и смесь формуют инжекционным формованием на устройстве инжекционного формования (M200PDM-MJ, фирма Meiki Seisakusho) с получением заготовки, имеющей длину 96 мм, толщину стенки 4,0 мм, наружный диаметр 22,5 мм и массу 27 г. Условия инжекционного формования являются следующими: температура смолы составляет 280°C, температура формы составляет 15°C, и скорость шнека составляет 150 об/мин.

Полученную заготовку перерабатывают формованием раздувом с двухосной вытяжкой с использованием устройства формования раздувом (EFB1000ET, фирма Frontier) с получением двухосно вытянутой раздутой бутыли, имеющей высоту 223 мм, диаметр корпуса 65 мм, емкость 500 мл и среднюю толщину примерно 300 мкм. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 2.

Пример 2

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, отношение предварительной маточной смеси к полиэтилентерефталатной смоле изменяется на 25/75 мас.ч. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 2.

Пример 3

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, отношение предварительной маточной смеси к полиэтилентерефталатной смоле изменяется на 35/65 мас.ч. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 2.

Сравнительный пример 1

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, поликарбоновая кислота не используется. Результаты показаны в таблице 4.

Пример 4

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, в качестве полиамидной смолы используют ПА2 (высушенный продукт), получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА2))/полиэтилентерефталат/поликарбоновая кислота = 20/79,74/0,24 (по массе), и отношение (предварительная маточная смесь)/(полиэтилентерефталатная смола) изменяется на 25/75 мас.ч. Результаты показаны в таблице 2.

Пример 5

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу)/полиэтилентерефталат/поликарбоновая кислота = 20/79,88/0,12 (по массе). Результаты показаны в таблице 3.

Пример 6

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве полиамидной смолы используют ПА3 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА3))/полиэтилентерефталат/поликарбоновая кислота = 20/79,6/0,4 (по массе). Результаты показаны в таблице 3.

Сравнительный пример 2

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве полиамидной смолы используют ПА4. Результаты показаны в таблице 4.

Сравнительный пример 3

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 6, для которых, однако, в качестве полиамидной смолы используют ПА3 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА3))/полиэтилентерефталат/поликарбоновая кислота = 20/78,8/1,2 (по массе). Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 4.

Сравнительный пример 4

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве полиамидной смолы используют ПА5 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА5))/полиэтилентерефталат/поликарбоновая кислота = 20/79,72/0,28 (по массе). Прозрачность полученной бутыли является низкой. Результаты показаны в таблице 4.

Сравнительный пример 5

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве полиамидной смолы используют ПА6. Результаты показаны в таблице 4.

Сравнительный пример 6

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве полиамидной смолы используют ПА7 (высушенный продукт). Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 5.

Сравнительный пример 7

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, соотношение (предварительная маточная смесь)/(полиэтилентерефталатная смола) было изменено на 5/95 (по массе). Полученная бутыль имеет плохие газобарьерные свойства. Результаты показаны в таблице 5.

Сравнительный пример 8

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА1))/полиэтилентерефталат/поликарбоновая кислота = 20/79,82/0,18 (по массе), и предварительная маточная смесь формуется непосредственно как таковая. Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 5.

Пример 7

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве поликарбоновой кислоты используют тримеллитовую кислоту (далее обозначаемую как ТМК (ТМА)). Результаты показаны в таблице 3.

Пример 8

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве поликарбоновой кислоты используют ангидрид 1,2,4-циклогексантрикарбоновой кислоты (далее обозначаемый как ЦГТАн (CHTAn)). Результаты показаны в таблице 3.

Сравнительный пример 9

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 2, для которых, однако, в качестве поликарбоновой кислоты используют ангидрид пиромеллитовой кислоты (далее обозначаемый как ПМКА (PMDA)). Полученная бутыль является окрашенной и выглядит темно-желтой. Результаты показаны в таблице 5.

Пример 9

Указанные ниже сложнополиэфирную смолу, полиамидную смолу и поликарбоновую кислоту смешивают в барабане и смешивают в расплаве в двухшнековом экструдере (диаметр шнека: 20 мм, L/D: 25) при температуре экструдирования 280°C и скорости экструдирования 15 кг/ч, когда давление в цилиндре экструдера было снижено вакуумным насосом, и экструдированные стренги гранулируются в гранулы.

Сложнополиэфирная смола: 79,8 мас.ч. сухих гранул полиэтилентерефталатной смолы (Invista, сорт 1101Е, характеристическая вязкость 0,80 дл/г).

Полиамидная смола: 20 мас.ч. ПА1.

Поликарбоновая кислота: 0,2 мас.ч. фталевого ангидрида (далее обозначаемого как ФАн (PAn)).

Полученные гранулы сушат в вакууме при 150°C в течение 6 часов с получением в результате полимерной композиции (предварительной маточной смеси). 10 мас.ч. гранул предварительной маточной смеси и 90 мас.ч. полиэтилентерефталатной смолы (Invista, сорт 1101Е) смешивают сухим смешением в барабане, и смесь формуют инжекционным формованием на устройстве инжекционного формования (M200PDM-MJ, фирма Meiki Seisakusho) с получением заготовки, имеющей длину 96 мм, толщину стенки 4,0 мм, наружный диаметр 22,5 мм и массу 27 г. Условия инжекционного формования являются следующими: температура смолы составляет 280°C, температура формы составляет 15°C, и скорость шнека составляет 150 об/мин.

Полученную заготовку перерабатывают формованием раздувом с двухосной вытяжкой с использованием устройства формования раздувом (EFB1000ET, фирма Frontier) с получением двухосно вытянутой раздутой бутыли, имеющей высоту 223 мм, диаметр корпуса 65 мм, емкость 500 мл и среднюю толщину примерно 300 мкм. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 6.

Пример 10

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 9, для которых, однако, отношение предварительной маточной смеси к полиэтилентерефталатной смоле изменяется на 25/75 мас.ч. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 6.

Пример 11

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 9, для которых, однако, отношение предварительной маточной смеси к полиэтилентерефталатной смоле изменяется на 35/65 мас.ч. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 6.

Сравнительный пример 10

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 9, для которых, однако, поликарбоновая кислота не используется. Результаты показаны в таблице 8.

Пример 12

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 9, для которых, однако, в качестве полиамидной смолы используют ПА2 (высушенный продукт), получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА2))/полиэтилентерефталат/(поликарбоновая кислота (ФАн))=20/79,74/0,24 (по массе), и отношение (предварительная маточная смесь)/(полиэтилентерефталатная смола) изменяют на 25/75 мас.ч. Результаты показаны в таблице 6.

Пример 13

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве полиамидной смолы используют ПА3 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА3))/полиэтилентерефталат/(поликарбоновая кислота (ФАн))=20/79,6/0,4 (по массе). Результаты показаны в таблице 7.

Сравнительный пример 11

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве полиамидной смолы (А) используют ПА4. Результаты показаны в таблице 8.

Сравнительный пример 12

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве полиамидной смолы используют ПА3 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА3))/полиэтилентерефталат/(поликарбоновая кислота (ФАн))=20/78,6/1,4 (по массе). Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 8.

Сравнительный пример 13

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве полиамидной смолы используют ПА5 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА5))/полиэтилентерефталат/(поликарбоновая кислота (ФАн))=20/79,6/0,4 (по массе). Прозрачность полученной бутыли является низкой. Результаты показаны в таблице 8.

Сравнительный пример 14

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве полиамидной смолы используют ПА6. Прозрачность полученной бутыли является низкой. Результаты показаны в таблице 8.

Сравнительный пример 15

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве полиамидной смолы (А) используют ПА7 (высушенный продукт). Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 9.

Сравнительный пример 16

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 9, для которых, однако, соотношение (предварительная маточная смесь)/(полиэтилентерефталатная смола) было изменено на 5/95 (по массе). Полученная бутыль имеет плохие газобарьерные свойства. Результаты показаны в таблице 9.

Сравнительный пример 17

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 9, для которых, однако, получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА1))/полиэтилентерефталат/(поликарбоновая кислота (ФАн))=35/64,65/0,35 (по массе), и предварительная маточная смесь формуется непосредственно как таковая. Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 9.

Пример 14

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве поликарбоновой кислоты используют ФАн и ангидрид тримеллитовой кислоты (далее обозначаемый как ТМАн) и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА1)/полиэтилентерефталат/ФАн/ТМАн=20/79,76/0,12/0,12 (по массе). Результаты показаны в таблице 7.

Пример 15

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, композиция предварительной маточной смеси была заменена на полиамидную смолу (ПА1), и используют соотношение (полиамидная смола (ПА1))/полиэтилентерефталат/ФАн/ТМАн=20/79,80/0,16/0,04 (по массе). Результаты показаны в таблице 7.

Сравнительный пример 18

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 10, для которых, однако, в качестве поликарбоновой кислоты используют ангидрид пиромеллитовой кислоты (далее обозначаемый как ПМКА). Полученная бутыль является окрашенной и выглядит темно-желтой. Результаты показаны в таблице 9.

Пример 16

Предварительную маточную смесь, полученную в примере 9, смешивают в расплаве и формуют в пленку способом экструзии через плоскощелевую фильеру, в котором температура цилиндра составляет от 270 до 290°C, температура плоскощелевой фильеры составляет 280°C, скорость шнека составляет 100 об/мин, температура охлаждающего валка составляет 70°C, с получением в результате невытянутого листа, имеющего ширину 120 мм и толщину примерно 0,3 мм. Затем с использованием установки двухосной вытяжки рамного типа фирмы Toyo Seiki невытянутый лист предварительно нагревают при 90-110°C в течение 30 секунд и затем двухосно вытягивают в машинном направлении и в поперечном направлении в обоих случаях со степенью вытяжки в 3,5 раз с линейной скоростью вытяжки 60%/с с получением в результате вытянутой пленки, имеющей толщину 20 мкм. Полученные таким образом невытянутый лист имеет мутность 3,5% и ИЖ 2,2, и вытянутая пленка имеет мутность 3,8% и ИЖ 2,8, и коэффициент ее кислородопроницаемости составляет 0,26 см3·мм/м2·день/атм (23°C, 60% относительная влажность).

Сравнительный пример 19

Предварительную маточную смесь (ПА1/полиэтилентерефталат=20/80, по массе), полученную в сравнительном примере 10, смешивают в расплаве и формуют в пленку способом экструзии через плоскощелевую фильеру, в котором температура цилиндра составляет от 270 до 290°C, температура плоскощелевой фильеры составляет 280°C, скорость шнека составляет 100 об/мин, температура охлаждающего валка составляет 70°C, с получением в результате невытянутого листа, имеющего ширину 120 мм и толщину примерно 0,3 мм. Затем с использованием установки двухосной вытяжки рамного типа фирмы Toyo Seiki невытянутый лист предварительно нагревают при 90-110°C в течение 30 секунд и затем двухосно вытягивают в машинном направлении и в поперечном направлении в обоих случаях со степенью вытяжки в 3,5 раза с линейной скоростью вытяжки 60%/с с получением в результате вытянутой пленки, имеющей толщину 20 мкм. Полученные таким образом невытянутый лист имеет мутность 12,5% и ИЖ 5,6, и вытянутая пленка имеет мутность 13,9% и ИЖ 5,9, и коэффициент ее кислородопроницаемости составляет 0,28 см3·мм/м2·день/атм (23°C, 60% относительная влажность).

Пример 17

Способ примера 1 повторяют с получением двухосно вытянутой раздутой бутыли. Результаты показаны в таблице 10.

Пример 18

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, отношение предварительной маточной смеси, полученной в примере 17, к полиэтилентерефталатной смоле, изменяют на 25/75 мас.ч. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 10.

Пример 19

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 1, для которых, однако, отношение предварительной маточной смеси, полученной в примере 17, к полиэтилентерефталатной смоле, изменяют на 35/65 мас.ч. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 10.

Пример 20

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, получают предварительную маточную смесь, содержащую 99 мас.% ПА1 и 1,0 мас.% поликарбоновой кислоты (С) ТМАн, и отношение предварительной маточной смеси к полиэтилентерефталатной смоле изменяют на 5/95 мас.%. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 10.

Пример 21

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА1))/полиэтилентерефталат/поликарбоновая кислота=35/64,65/0,35 мас.%, и отношение предварительной маточной смеси к полиэтилентерефталатной смоле изменяют на 14,29/85,71 мас.%. Полученная бутыль является слабоокрашенной и имеет хорошие прозрачность и газобарьерные свойства. Результаты показаны в таблице 10.

Сравнительный пример 20

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, поликарбоновую кислоту не используется. Результаты показаны в таблице 12.

Ссылочный пример 1

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА1))/полиэтилентерефталат=20/80 мас.%, и отношение (предварительная маточная смесь)/(полиэтилентерефталатная смола)/(поликарбоновая кислота (ТМАн)) составляет 25/74,95/0,05 мас.%. Результаты показаны в таблице 12.

Ссылочный пример 2

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, способ маточной смеси не используют, а используют полимерную композицию, полученную сухим смешением ингредиентов в композиционном соотношении (полиамидная смола (ПА1))/полиэтилентерефталат/(поликарбоновая кислота (ТМАн))=5/94,95/0,05 мас.% и расплавлением их всех одновременно. Результаты показаны в таблице 12.

Ссылочный пример 3

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, получают соотношение (предварительная маточная смесь, содержащая полиэтилентерефталат)/(поликарбоновая кислота (ТМАн))=99,75/0,25 мас.% и соотношение (предварительная маточная смесь)/(полиамидная смола (ПА1))/полиэтилентерефталат=20/5/75 мас.%. Результаты показаны в таблице 12.

Пример 22

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, в качестве полиамидной смолы (А) используют ПА2 (высушенный продукт) и получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА2))/полиэтилентерефталат/поликарбоновая кислота=20/79,74/0,24 мас.%, и соотношение (предварительная маточная смесь)/(полиэтилентерефталатная смола) составляет 25/75 мас.%. Результаты показаны в таблице 11.

Пример 23

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу)/полиэтилентерефталат/поликарбоновая кислота=20/79,88/0,12 мас.%. Результаты показаны в таблице 11.

Пример 24

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве полиамидной смолы используют ПА3 и используют соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА3))/полиэтилентерефталат/поликарбоновая кислота=20/79,6/0,4 (по массе). Результаты показаны в таблице 11.

Сравнительный пример 21

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве полиамидной смолы используют ПА4. Полученная бутыль является окрашенной и выглядит темно-желтой. Результаты показаны в таблице 12.

Сравнительный пример 22

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве полиамидной смолы используют ПА6. Результаты показаны в таблице 12.

Сравнительный пример 23

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве полиамидной смолы используют ПА7 (высушенный продукт). Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 13.

Ссылочный пример 4

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, соотношение (предварительная маточная смесь)/(полиэтилентерефталатная смола) было изменено на 5/95 (по массе). Полученная бутыль имеет плохие газобарьерные свойства. Результаты показаны в таблице 13.

Сравнительный пример 24

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 17, для которых, однако, получают соотношение (предварительная маточная смесь, содержащая полиамидную смолу (ПА1))/полиэтилентерефталат/поликарбоновая кислота=35/64,65/0,35 мас.% и предварительную маточную смесь формуют непосредственно как таковую. Полученная бутыль является окрашенной и выглядит темно-желтой, и ее прозрачность является низкой. Результаты показаны в таблице 13.

Пример 25

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве поликарбоновой кислоты используют тримеллитовую кислоту (далее обозначается как ТМК). Результаты показаны в таблице 11.

Пример 26

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве поликарбоновой кислоты (С) используют фталевый ангидрид (далее обозначается как ФАн). Результаты показаны в таблице 11.

Ссылочный пример 5

Заготовку и вытянутую раздутую бутыль получают в таких же условиях, как в примере 18, для которых, однако, в качестве поликарбоновой кислоты используют ангидрид пиромеллитовой кислоты (далее обозначается как ПМКА). Полученная бутыль является окрашенной и выглядит темно-желтой. Результаты показаны в таблице 13.

Ссылочный пример 6