Область техники, к которой относится изобретение

Настоящее изобретение относится к полиамидным полимерным композициям, в частности, к полиамидным полимерным композициям, обладающим высоким модулем упругости, хорошими свойствами газонепроницаемости, низким водопоглощением и превосходной гибкостью.

Уровень техники

Полиамидные полимеры, как правило, широко используют в качестве технологических пластмасс, обладающих превосходными механическими свойствами, химической стойкостью, маслостойкостью, свойствами газонепроницаемости и подобными свойствами. Полиамидный полимер, полученный полимеризацией м-ксилилендиамина и адипиновой кислоты (далее иногда называется термином «полиамид MXD6») широко используют, потому что он обладает более высокой прочностью, повышенным модулем упругости, меньшим водопоглощением и улучшенными свойствами газонепроницаемости по сравнению с полиамидом 6 и полиамидом 66 и подобными материалами, таким образом, что его можно затем подвергать совместной экструзии или совместному инжекционному формованию с термопластичными полимерами, такими как полиэтилентерефталат, полиамид 6, полиэтилен и полипропилен.

Однако полиамид MXD6 имеет высокий модуль упругости, но неудовлетворительное растяжение, в результате чего пленки или листы или подобные изделия, изготовленные из него, чрезвычайно затруднительно использовать для приложений, требующих растяжения, хотя их можно использовать для приложений, требующих жесткости. Кроме того, его недостаток заключается в том, что он мутнеет/кристаллизуется и склонен к потере прозрачности во время хранения в атмосфере с высокой влажностью или при контакте с водой или кипящей водой. До настоящего времени не был обнаружен ни один полиамидный полимер, обладающий высоким модулем упругости и гибкостью.

Авторы изобретения, описанного в патентном документе 1, предложили композицию, содержащую смесь полиамида MXD6 с другим определенным алифатическим полиамидным полимером, обладающим высокой скоростью кристаллизации (например, полиамидом 6). Пленки или листы, изготовленные из этой полиамидной полимерной композиции, преимущественно отличаются тем, что данная полиамидная полимерная композиция сохраняет превосходную прозрачность даже в атмосфере с высокой влажностью, но неблагоприятно проявляет увеличение водопоглощения и ухудшение свойств газонепроницаемости вследствие сочетания с другим полиамидным полимером по сравнению с чистым полиамидом MXD6. Кроме того, гибкость оказалась недостаточной для использования в приложениях, требующих мягкости.

С другой стороны, предложен полиамидный полимер, получаемый поликонденсацией м-ксилилендиамина с себациновой кислотой (далее иногда называется термином «полиамид MXD10»), который предназначен для использования в таких изделиях, как пленки, потому что данный полиамидный полимер обладает улучшенными свойства при растяжении по сравнению с полиамидом MXD6. Хотя изготовленные в результате пленки проявляли определенный уровень растяжения, растяжение оказывалось недостаточным, и потребовались дальнейшие усовершенствования, чтобы изготавливать пленки, листы, трубы и подобные изделия.

Литература

Патентные документы

Патентный документ 1: японская патентная заявка JPA H4-198329

Описание изобретения

Проблемы, решаемые изобретением

При описанных выше обстоятельствах проблемы настоящего изобретения заключаются в том, чтобы предложить полиамидные полимерные композиции, обладающие высоким модулем упругости, хорошими свойствами газонепроницаемости, низким водопоглощением и превосходной гибкостью.

Средства решения проблем

В результате всесторонних исследований возможного решения данных проблем авторы выполнили настоящее изобретение на основании обнаружения того, что полиамидную полимерную композицию, решающую приведенные выше проблемы, можно изготовить внедрением определенного количества сополиамида (B), выбранного из сополиамида 6/66/12, сополиамида 6/66/11 и определенного сополимера простого полиэфира и полиамида в полиамидный полимер, изготовленный из ксилилендиамина и себациновой кислоты (далее иногда называется термином «полиамид XD10»).

Таким образом, первый аспект настоящего изобретения предусматривает полиамидную полимерную композицию, включающую полиамидный полимер (A), содержащий структурные звенья диамина и структурные звенья дикарбоновой кислоты, где 70 мол.% или более структурных звеньев диамина образованы из ксилилендиамина, и 50 мол.% или более структурных звеньев дикарбоновой кислоты образованы из себациновой кислоты, отличающуюся тем, что она дополнительно содержит от 1 до 40 масс. ч., по меньшей мере, одного сополиамида (B), выбранного из группы, которую составляют приведенные ниже (B-1)-(B-3), на 100 масс. ч. полиамидного полимера (A).

(B-1): сополиамид 6/66/12;

(B-2): сополиамид 6/66/11;

(B-3): сополимер простого полиэфира и полиамида, содержащий звено полиамида 12 или звено полиамида 11 и звено простого полиэфира.

Второй аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно первому аспекту отличающуюся тем, что ксилилендиамин представляет собой м-ксилилендиамин, п-ксилилендиамин или их смесь.

Третий аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно первому аспекту, отличающуюся тем, что полиамидный полимер (A) представляет собой полиамидный полимер, полученный поликонденсацией м-ксилилендиамина, п-ксилилендиамина или их смеси с себациновой кислотой.

Четвертый аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно первому аспекту, отличающуюся тем, что она дополнительно содержит от 0,1 до 2 масс. ч. карбодиимидного соединения (C) на 100 масс. ч. полиамидного полимера (A).

Пятый аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно четвертому аспекту, отличающуюся тем, что карбодиимидное соединение (C) представляет собой алифатическое или алициклическое поликарбодиимидное соединение.

Шестой аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно первому аспекту, отличающую тем, что она дополнительно содержит от 0,01 до 1 масс. ч. стабилизатора (D) на 100 масс. ч. полиамидного полимера (A).

Седьмой аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно шестому аспекту, отличающуюся тем, что в качестве стабилизатора (D) выбирают неорганический стабилизатор, вторичный ароматический амин стабилизатор или сераорганический стабилизатор.

Восьмой аспект настоящего изобретения предусматривает полиамидную полимерную композицию согласно первому аспекту, отличающуюся тем, что пленка, изготовленная из полиамидной полимерной композиции, проявляет модуль упругости на растяжение (E) соответствующий от 70 до 97% модуля упругости на растяжение (EA) пленки, изготовленной из полиамидного полимера (A).

Девятый аспект настоящего изобретения предусматривает формовое изделие, изготовленное формованием полиамидной полимерной композиции согласно любому аспекту с первого по восьмой.

Десятый аспект настоящего изобретения предусматривает формовое изделие согласно девятому аспекту, отличающееся тем, что данное формовое изделие представляет собой пленку, лист или трубу.

Преимущества изобретения

Настоящее изобретение основано на обнаружении того, что полиамидный полимер XD10 (A) является особенно высоко совместимым с сополиамидом 6/66/12 (B-1), сополиамидом 6/66/11 (B-2) и сополимером простого полиэфира и полиамида (B-3), содержащим звенья полиамида 12 или звенья полиамида 11 и звенья простого полиэфира, и что полиамидные полимерные материалы, обладающие превосходным модулем упругости, очень высоким удлинением при растяжении, гибкостью, превосходными свойствами газонепроницаемости и также превосходной прозрачностью, можно неожиданно получать путем введения определенного количества, составляющего от 1 до 40 масс. ч. этих сополиамидов (B) на 100 масс. ч. полиамида XD10. Согласно настоящему изобретению, можно изготавливать полиамидные полимерные композиции, обладающие высоким модулем упругости, хорошими свойствами газонепроницаемости, низким водопоглощением и превосходной гибкостью. В частности, превосходную прозрачность можно обеспечивать, когда сополиамид 6/66/12 (B-1) или сополиамид 6/66/11 (B-2) смешивают с полиамидным полимером XD10 (A).

В частности, формовые изделия, изготовленные с использованием полиамидных полимерных композиций согласно настоящему изобретению, обладают уровнем гибкости, который невозможно обеспечить традиционными технологиями, в результате чего возможно использовать полиамидные полимерные композиции при изготовлении пленок, листов, труб и подобных изделий в разнообразных приложениях.

Полиамидные полимерные композиции согласно настоящему изобретению представляют собой полиамидные полимерные материалы, обладающие превосходным модулем упругости и свойствами газонепроницаемости, низким водопоглощением и также превосходной гибкостью, таким образом, что данные полиамидные полимерные композиции можно целесообразно использовать для изготовления широкого разнообразия формовых изделий, включая разнообразные пленки, листы, многослойные пленки, многослойные листы, трубы, шланги, рукава, разнообразные контейнеры, такие как полые контейнеры и бутылки, разнообразные детали и подобные изделия.

Наилучший вариант осуществления изобретения

Полиамидный полимер (A), используемый в полиамидных полимерных композициях согласно настоящему изобретению, представляет собой полиамидный полимер, содержащий структурные звенья диамина (структурные звенья, образованные из диамина) и структурные звенья дикарбоновой кислоты (структурные звенья, образованные из дикарбоновой кислоты), где 70 мол.% или более структурных звеньев диамина образованы из ксилилендиамина, и 50 мол.% или более структурных звеньев дикарбоновой кислоты образованы из себациновой кислоты.

Полиамидный полимер (A) получают поликонденсацией компонента диамина, содержащего 70 мол.% или более, предпочтительно 80 мол.% или более ксилилендиамина, и компонента дикарбоновой кислоты, содержащего 50 мол.% или более, предпочтительно 70 мол.% или более, предпочтительнее 80 мол.% или более себациновой кислоты.

Если здесь ксилилендиамин составляет менее чем 70 мол.%, то получаемая конечная полиамидная полимерная композиция обладает недостаточными свойства непроницаемости, и если себациновая кислота составляет менее чем 50 мол.%, то полиамидная полимерная композиция является жесткой и обладает неудовлетворительной технологичностью.

Используемый ксилилендиамин предпочтительно представляет собой м-ксилилендиамин, п-ксилилендиамин или их смесь. Данную смесь можно использовать в любом соотношении, но она предпочтительно содержит от 0 до 50 мол.% м-ксилилендиамина и от 50 до 100 мол.% п-ксилилендиамина в том случае, когда большое значение имеет термостойкость; и она предпочтительно содержит от 50 до 100 мол.% м-ксилилендиамина и от 0 до 50 мол.% п-ксилилендиамина в том случае, когда большое значение имеет возможность формования пленок.

Примеры других диаминов, помимо ксилилендиамина, которые используют в качестве исходных компонентов диамина для полиамидного полимера (A), могут включать алифатические диамины, такие как тетраметилендиамин, пентаметилендиамин, 2-метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин и 2,4,4-триметилгексаметилендиамин; алициклические диамины, такие как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декан (в том числе их структурные изомеры) и бис(аминометил)трициклодекан (в том числе его структурные изомеры); диамины, содержащие ароматическое кольцо, такие как бис(4-аминофенил)эфир, п-фенилендиамин и бис(аминометил)нафталин (в том числе их структурные изомеры); причем их можно использовать в чистом виде или в виде смеси двух или более из них.

Когда другой диамин, помимо ксилилендиамина, используют в качестве компонента диамина, его следует использовать в пропорции, составляющей менее чем 30 мол.%, предпочтительно от 1 до 25 мол.%, особенно предпочтительно от 5 до 20 мол.% структурных звеньев диамина.

Себациновую кислоту, используемую в качестве исходного компонента дикарбоновой кислоты полиамидного полимера (A), следует использовать в количестве, составляющем 50 мол.% или более, предпочтительно 70 мол.% или более, предпочтительнее 80 мол.% или более.

Исходные компоненты дикарбоновой кислоты, помимо себациновой кислоты, которые можно предпочтительно использовать, представляют собой прямоцепные алифатические α,ω-дикарбоновые кислоты, содержащий от 4 до 20 атомов углерода, кроме себациновой кислоты, и в число их представителей включены, например, янтарная кислота, глутаровая кислота, пимелиновая кислота, суберовая кислота, азелаиновая кислота, адипиновая кислота, ундекандикарбоновая кислота, додекандикарбоновая кислота и т. п., и их можно использовать в чистом виде или в виде смеси двух или более из них; среди компонентов дикарбоновой кислоты, помимо себациновой кислоты, адипиновая кислота является особенно предпочтительной, потому что температура плавления получаемого в результате полиамидного полимера оказывается в интервале, подходящем для формования.

Ароматические дикарбоновые кислоты можно также использовать в качестве компонентов дикарбоновой кислоты, помимо себациновой кислоты, и их примеры включают изомеры фталевой кислоты, такие как изофталевая кислота, терефталевая кислота и ортофталевая кислота; и изомерные нафталиндикарбоновые кислоты, такие как 1,2-нафталиндикарбоновая кислота, 1,3-нафталиндикарбоновая кислота, 1,4-нафталиндикарбоновая кислота, 1,5-нафталиндикарбоновая кислота, 1,6-нафталиндикарбоновая кислота, 1,7-нафталиндикарбоновая кислота, 1,8-нафталиндикарбоновая кислота, 2,3-нафталиндикарбоновая кислота, 2,6-нафталиндикарбоновая кислота и 2,7-нафталиндикарбоновая кислота; причем компоненты дикарбоновой кислоты, помимо себациновой кислоты, можно использовать в чистом виде или в виде смеси двух или более из них.

Можно также использовать монокарбоновые кислоты, такие как бензойная кислота, пропионовая кислота и масляная кислота; поликарбоновые кислоты, такие как тримеллитовая кислота и пиромеллитовая кислота; ангидриды карбоновых кислот, такие как тримеллитовый ангидрид и пиромеллитовый ангидрид и т. п. Когда дикарбоновую кислоту, помимо прямоцепных алифатических α,ω-дикарбоновых кислот, содержащих от 4 до 20 атомов углерода, используют в качестве компонента дикарбоновой кислоты, помимо себациновой кислоты, изофталевая кислота является предпочтительный вследствие возможности формования и свойств непроницаемости. Пропорция изофталевой кислоты составляет менее чем 30 мол.%, предпочтительно от 1 до 25 мол.%, особенно предпочтительно от 5 до 20 мол.% структурных звеньев дикарбоновой кислоты.

Полиамидный полимер (A) получают поликонденсацией компонента диамина, содержащего 70 мол.% или более ксилилендиамина, и компонента дикарбоновой кислоты, содержащего 50 мол.% или более себациновой кислоты, используя любой из ранее известных процессов и условий полимеризации, таких как, но без определенного ограничения, полимеризация в расплаве при атмосферном давлении, полимеризация в расплаве при высоком давлении и т. п.

Например, полиамидный полимер (A) получают, нагревая соль полиамида, состоящего из ксилилендиамина и себациновой кислоты в присутствии воды под давлением, и полимеризуя ее в расплавленном состоянии, удаляя при этом добавленную воду и конденсационную воду. Полиамидный полимер (A) можно также синтезировать, непосредственно добавляя ксилилендиамин к себациновой кислоте в расплавленном состоянии и проводя их поликонденсацию при атмосферном давлении. В последнем случае поликонденсация происходит при непрерывном добавлении ксилилендиамина и нагревании реакционной системы до температуры реакции, равной или превышающей температуры плавления образующихся олигоамидов и полиамидов, чтобы препятствовать затвердеванию реакционной системы.

Когда полиамидный полимер (A) получают путем поликонденсации, лактамы, такие как ε-капролактам, ω-лауролактам и ω-энантолактам; аминокислоты, такие как 6-аминокапроновая кислота, 7-аминогептановая кислота, 11-аминоундекановая кислота, 12-аминододекановая кислота, 9-аминопеларгоновая кислота (9-аминононановая) и п-аминометилбензойная кислота и т. п., можно вводить в систему реакции поликонденсации при том условии, что при этом ее эффективность не уменьшается.

Полиамид (A) можно также использовать после его термической обработки для повышения вязкости расплава.

Способы термической обработки включают, например, мягкое нагревание в присутствии воды в атмосфере инертного газа или при уменьшенном давлении, используя подогреватель, такой как вращающийся барабан, чтобы индуцировать кристаллизацию, избегая при этом плавления, после чего следует дополнительное нагревание; или нагревание осуществляют в атмосфере инертного газа, используя пазовый смеситель/нагреватель, чтобы индуцировать кристаллизацию, и после чего осуществляют нагревание в атмосфере инертного газа, используя нагреватель в форме бункера; или, используют пазовый смеситель/нагреватель, чтобы индуцировать кристаллизацию, после чего осуществляют нагревание, используя подогреватель, такой как вращающийся барабан.

В частности, предпочтительно осуществлять кристаллизацию и термическую обработку, используя подогреватель. Предпочтительно кристаллизацию осуществляют в следующих условиях: нагревают полиамидный полимер, полученный полимеризацией в расплаве, при температуре от 70 до 120°C в течение от 0,5 до 4 часов в присутствии от 1 до 30 масс.% воды, чтобы кристаллизовать полиамидный полимер, затем нагревают закристаллизованный полимер при температуре, составляющей от температуры плавления полиамидного полимера, полученного полимеризацией в расплаве, минус 50°C до температуры плавления полиамидного полимера, полученного полимеризацией в расплаве, минус 10°C в течение от 1 до 12 часов в атмосфере инертного газа или при уменьшенном давлении.

Температуру плавления полиамидного полимера (A) предпочтительно поддерживают в интервале от 150 до 310°C, предпочтительнее от 160 до 300°C, наиболее предпочтительно от 170 до 290°C. Температуру плавления предпочтительно поддерживать в приведенных выше интервалах, потому что при этом, как правило, улучшается технологичность.

С другой стороны, температура стеклования полиамидного полимера (A) предпочтительно составляет от 50 до 130°C. Температуру стеклования предпочтительно поддерживать в приведенном выше интервале, потому что при этом, как правило, улучшаются свойства непроницаемости.

При использовании в настоящем документе, температуры плавления и температуры стеклования полиамидного полимера (A) и сополиамидов (B-1)-(B-3), которые описаны ниже, означают температуры плавления и температуры стеклования, которые можно определять методом дифференциальной сканирующей калориметрии (DSC), расплавляя образец путем его однократного нагревания, чтобы исключить влияние термической истории на кристалличность, и затем нагревая его повторно.

В частности, образец нагревают при скорости 10°C/мин от 30°C до температуры, равной или превышающей предполагаемую температуру плавления, и выдерживают при этой температуре в течение 2 минут, после чего охлаждают при скорости 20°C/мин до 30°C. Затем образец нагревают при скорости 10°C/мин до температуры, равной или превышающей температуру плавления, в результате чего можно определять температуру плавления и температуру стеклования.

Полиамидный полимер (A) целесообразно использовать, когда он предпочтительно содержит концентрацию концевых аминогрупп, составляющую менее чем 100 мкэкв/г, предпочтительнее от 5 до 75 мкэкв/г, наиболее предпочтительно от 10 до 50 мкэкв/г, и концентрацию концевых карбоксильных групп, составляющую предпочтительно менее чем 100 мкэкв/г, предпочтительнее от 10 до 90 мкэкв/г, наиболее предпочтительно 10 до 50 мкэкв/г. Полиамидный полимер, у которого концентрация концевых аминогрупп и концентрация концевых карбоксильных групп находятся в приведенных выше интервалах, как правило, легко реагирует с карбодиимидными соединениями и обладает повышенной устойчивостью к гидролизу. Полиамидный полимер (A) предпочтительно имеет относительную вязкость, составляющую от 1,7 до 4, предпочтительнее от 1,9 до 3,8, когда ее определяют при концентрации полимера, составляющей 10 г/л (1g/100cc) в 96% серной кислоте при температуре 25°C.

Среднечисловая молекулярная масса полиамидного полимера (A) составляет предпочтительно от 6000 до 50000, предпочтительнее от 10000 до 43000. Когда она находится в приведенных выше интервалах, как правило, улучшается механическая прочность и возможность формования.

Полиамидный полимер (A) может содержать соединение фосфора для улучшения технологической устойчивости во время расплавного формования или для предотвращения изменения цвета полиамидного полимера. Целесообразно использовать соединения фосфора, содержащие щелочной металл или щелочноземельный металл, в том числе, например фосфатные соли, гипофосфитные соли и фосфитные соли натрия, магния, кальция и т. п. Среди них предпочтительно использовать гипофосфитные соли щелочных металлов или щелочноземельных металлов, потому что они являются особенно полезными для предотвращения изменения цвета полиамидного полимера. Когда используют соединение фосфора, его желательное содержание в полиамидном полимере (A) составляет 200 частей на миллион или менее, предпочтительно 160 частей на миллион или менее, наиболее предпочтительно 100 частей на миллион или менее в расчете на концентрацию атомов фосфора в полиамидной полимерной композиции (A).

Помимо описанных выше соединений фосфора, полиамидный полимер (A) может дополнительно содержать разнообразные материалы, в том числе, но не ограничиваясь этим, добавки, такие как смазочные материалы, матирующие вещества, термостабилизаторы, защищающие от погодных условий стабилизаторы, поглотители ультрафиолетового излучения, зародышеобразователи, пластификаторы, огнезащитные материалы, антистатики, ингибиторы окрашивания, препятствующие гелеобразованию вещества и т. п., при том условии, что они не уменьшают полезные эффекты настоящего изобретения.

Согласно настоящему изобретению, полиамидный полимер (A) объединяют с сополиамидом 6/66/12 (B-1), сополиамидом 6/66/11 (B-2) или сополимером простого полиэфира и полиамида (B-3), который содержит звенья полиамида 12 или звенья полиамида 11 и звенья простого полиэфира.

Сополиамид 6/66/12 (B-1) представляет собой трехкомпонентный или многокомпонентный сополиамид, содержащий звенья полиамида 6 (звенья капроамида) и звенья полиамида 66 (звенья гексаметиленадипамида) и звенья полиамида 12 (звенья додеканамида).

Сополиамид 6/66/12 (B-1) можно получать сополимеризацией образующего полиамид 6 компонента, такого как капролактам, образующего полиамид 66 компонента, такого как гексаметилендиамин, адипиновой кислоты, и образующего полиамид 12 компонента, такого как 12-аминододекановая кислота или додеканлактам, и необязательно других материалов, участвующих в поликонденсации.

Сополиамид 6/66/12 (B-1) предпочтительно имеет соотношение сополимеризации, включающее от 60 до 95 масс.%, предпочтительнее от 70 до 90 масс.%, наиболее предпочтительно 75 до 85 масс.% звеньев полиамида 6; от 0,5 до 25 масс.%, предпочтительнее от 1 до 20 масс.%, наиболее предпочтительно от 5 до 15 масс.% звеньев полиамида 66; и от 0,5 до 25 масс.%, предпочтительнее 1 до 15 масс.%, наиболее предпочтительно 3 до 10 масс.% звеньев полиамида 12. Когда сополиамид 6/66/12 (B-1) имеет соотношение сополимеризации в описанных выше интервалах, он становится высоко совместимым с полиамидным полимером (A) и, как правило, легко образует полимерные композиции, обладающие превосходной прозрачностью, гибкостью и т. п.

Сополиамид 6/66/12 (B-1) может не ограничиваться трехкомпонентным полимером, но может представлять собой четырехкомпонентный или многокомпонентный сополимер, дополнительно содержащий другие полимерные звенья.

Эти полиамидные компоненты предпочтительно включают алифатические амидные компоненты, такие как полиамид 11 (полиундеканамид), полиамид 9 (поли-ω-аминопеларгоновая кислота), полиамид 46 (политетраметиленадипамид), полиамид 610 (полигексаметиленсебацинамид) и т. д. Можно также включать сополимеры, содержащие компоненты ароматических дикарбоновых кислот, таких как терефталевая кислота и изофталевая кислота, или компоненты ароматических диаминов, таких как ксилилендиамин.

Способ получения сополиамида 6/66/12 не является ограниченным, но можно использовать ранее известные способы. Полимеризацию можно осуществлять, повторяя процессы при атмосферном давлении, уменьшенном давлении и повышенном давлении, используя известные способы, как полимеризация в расплаве, полимеризация в растворе, твердофазная полимеризация и т. п.

Например, компонент лактама, компонент диамина и компонент дикарбоновой кислоты, которые описаны выше, или их соли нагревают с водой при температуре от 180 до 220°C в автоклаве, выдерживают под давлением в течение заданного периода времени, чтобы индуцировать амидирование, затем возвращают атмосферное давление, снова нагревают до температуры от 210 до 260°C и выдерживают при данной температуре в течение заданного периода времени, после чего можно получить сополиамид.

Сополиамид 6/66/12 имеется в продаже, и его можно надлежащим образом выбирать из данных товарных продуктов.

Сополиамид 6/66/11 (B-2), используемый в настоящем изобретении, представляет собой трехкомпонентной или многокомпонентный сополиамид, содержащий звенья полиамида 6 (звенья капроамида) и звенья полиамида 66 (звенья гексаметиленадипамида) и звенья полиамида 11 (звенья ундеканамида).

Сополиамид 6/66/11 (B-2) можно получить сополимеризацией образующего полиамид 6 компонента, такого как капролактам, образующего полиамид 66 компонента, такого как гексаметилендиамин, адипиновой кислоты, и образующего полиамид 11 компонента, такие как 11-аминоундекановая кислота или ундеканлактам, и необязательно других материалов, участвующих в поликонденсации.

Сополиамид 6/66/11 (B-2) предпочтительно имеет соотношение сополимеризации, содержащее от 60 до 95 масс.%, предпочтительнее от 70 до 90 масс.%, наиболее предпочтительно от 75 до 85 масс.% звеньев полиамида 6; от 0,5 до 25 масс.%, предпочтительнее от 1 до 20 масс.%, наиболее предпочтительно от 5 до 15 масс.% звеньев полиамида 66; и от 0,5 до 25 масс.%, предпочтительнее от 1 до 15 масс.%, наиболее предпочтительно от 3 до 10 масс.% звеньев полиамида 11. Когда сополиамид 6/66/11 (B-2) имеет соотношение сополимеризации в описанных выше интервалах, он становится высоко совместимым с полиамидным полимером (A) и, как правило, легко образует полимерные композиции, обладающие превосходной прозрачностью, гибкостью и т. п.

Сополиамид 6/66/11 (B-2) может не ограничиваться трехкомпонентным полимером, но может представлять собой четырехкомпонентный или многокомпонентный сополимер, дополнительно содержащий другие полимерные звенья.

Эти полиамидные компоненты предпочтительно включают алифатические амидные компоненты, такие как полиамид 12 (полидодеканамид), полиамид 9 (поли-ω-аминопеларгоновая кислота), полиамид 46 (политетраметиленадипамид), полиамид 610 (полигексаметиленсебацинамид) и т. д. Можно также включать сополимеры, содержащие компоненты ароматических дикарбоновых кислот, таких как терефталевая кислота и изофталевая кислота, или компоненты ароматических диаминов, таких как ксилилендиамин.

Способ изготовления сополиамида 6/66/11 не является ограниченным, но можно использовать ранее известные способы. Полимеризацию можно осуществлять, повторяя процессы при атмосферном давлении, уменьшенном давлении и повышенном давлении, используя известные способы, как полимеризация в расплаве, полимеризация в растворе, твердофазная полимеризация и т. п.

Например, компонент лактама, компонент диамина и компонент дикарбоновой кислоты, которые описаны выше, или их соли нагревают с водой при температуре от 180 до 220°C в автоклаве, выдерживают под давлением в течение заданного периода времени, чтобы индуцировать амидирование, затем возвращают атмосферное давление, снова нагревают до температуры от 210 до 260°C и выдерживают при данной температуре в течение заданного периода времени, после чего можно получить сополиамид.

Сополимер простого полиэфира и полиамида (B-3), содержащий звено полиамида 12 или звено полиамида 11 и звено простого полиэфира, который используют в настоящем изобретении, содержит, главным образом, звенья полиамида 12 (звенья додеканамида) или звенья полиамида 11 (звенья ундеканамида) и звенья простого полиэфира, такого как полиоксиалкиленгликоль. Как правило, он содержит, в основном, от 15 до 90 масс.% полиамидных звеньев, представляющих собой звенья полиамида 12 или звенья полиамида 11, и от 85 до 10 масс.% звеньев простого полиэфира. Сополимер простого полиэфира и полиамида (B-3), используемый в настоящем изобретении, предпочтительно представляет собой сополимер с различной жесткостью сегментов.

Звено простого полиэфира, образующего сополимер простого полиэфира и полиамида (B-3), предпочтительно представляет собой звено полиоксиалкиленоксида. Звено полиоксиалкиленоксида предпочтительно состоит из оксиалкиленовых фрагментов, содержащих от 2 до 4 атомов углерода, и имеет молекулярную массу от 200 до 8000, включая, в частности, полиэтиленоксид, полипропиленоксид, полибутиленоксид (или соответствующие гликоли) и т. д.

Сополимер простого полиэфира и полиамида (B-3) предпочтительно имеет температуру плавления или температуру размягчения, составляющую 175°C или менее, предпочтительнее 170°C или менее. Использование такого сополимера простого полиэфира и полиамида (B-3) преимущественно дополнительно улучшает возможность диспергирования в полиамиде (A).

При использовании в настоящем документе температура размягчения представляет собой температуру, измеряемую согласно стандарту JIS K2207.

Сополимер простого полиэфира и полиамида (B-3) можно синтезировать известными способами, например, получая полиамидный сегмент из образующего полиамид 11 компонента, такого как ундеканлактам или 11-аминоундекановая кислота, или из образующего полиамид 12 компонента, такого как додеканлактам или 12-аминододекановая кислота, и других образующих полиамиды компонентов, после чего следует его полимеризация с сегментом простого полиэфира при высокой температуре и уменьшенном давлении.

В качестве альтернативы, сополимер простого полиэфира и полиамида (B-3) имеется в продаже, и его можно надлежащим образом выбирать из данных товарных продуктов.

Описанные выше сополиамиды (B-1)-(B-3) (эти сополиамиды (B-1)-(B-3) далее в настоящем документе иногда называются в совокупности термином «полиамид (B)») предпочтительно содержат концевые аминогруппы в концентрации, составляющей от 1 до 100 мкэкв/г, предпочтительнее от 2 до 50 мкэкв/г, и концевые карбоксильные группы в концентрации, составляющей от 1 до 100 мкэкв/г, предпочтительнее от 2 до 50 мкэкв/г. Полиамидный полимер, у которого концентрация концевых аминогрупп и концентрация концевых карбоксильных групп находятся в описанных выше интервалах, как правило, легко реагируют с карбодиимидными соединениями, описанными ниже, и обладают более высокой устойчивостью к гидролизу.

Сополиамид (B) предпочтительно имеет среднечисловую молекулярную массу от 15000 до 35000. Когда его среднечисловая молекулярная масса находится в приведенном выше интервале, он обладает улучшенной способностью к диспергированию в полиамиде (A) и, как правило, приобретает повышенную устойчивость к гидролизу и гибкость. Кроме того, он предпочтительно имеет относительную вязкость, составляющую от 1,5 до 4,5, предпочтительнее от 1,6 до 4,2, наиболее предпочтительно от 1,8 до 4, когда ее определяют при концентрации полимера 10 г/л в 96% серной кислоте при температуре 25°C.

Полиамидные полимерные композиции согласно настоящему изобретению содержат от 1 до 40 масс. ч. сополиамида (B) (т. е. сочетание (B-1), (B-2) и (B-3)) на 100 масс. ч. полиамидного полимера (A), и если это содержание составляет менее чем 1 масс. ч., растяжение оказывается недостаточно улучшенным, чтобы обеспечивать гибкость, но если содержание превышает 40 масс. ч., уменьшаются прочность и модуль упругости, и увеличивается водопоглощение. Содержание составляет предпочтительно от 5 до 35 масс. ч., предпочтительнее от 10 до 30 масс. ч.

Полиамидные полимерные композиции согласно настоящему изобретению предпочтительно содержат карбодиимидное соединение (C). Карбодиимидное соединение (C) предпочтительно представляет собой ароматический, алифатический или алициклический поликарбодиимид, синтезированный разнообразными способами. Среди них алифатические или алициклические поликарбодиимидные соединения являются предпочтительными вследствие возможности перемешивания расплава во время экструзии или т. п., и предпочтительнее использовать алициклические поликарбодиимидные соединения.

Эти карбодиимидные соединения (C) можно синтезировать путем конденсационного декарбоксилирования органических полиизоцианатов. Например, их можно синтезировать путем конденсационного декарбоксилирования разнообразных органических полиизоцианатов при температуре, составляющей приблизительно 70°C или более, в инертном растворителе или без него, используя растворитель в присутствии катализатора карбодиимидирования. Содержание изоцианата составляет предпочтительно от 0,1 до 5 масс.%, предпочтительнее от 1 до 3 масс.%. Это содержание в описанных выше интервалах способствует протеканию реакции с полиамидным полимером (A) и сополиамидом (B) и, как правило, повышает устойчивость к гидролизу.

Органические полиизоцианаты, которые можно использовать в качестве исходных материалов, чтобы синтезировать карбодиимидные соединения (C), включают, например, разнообразные органические диизоцианаты, такие как ароматические диизоцианаты, алифатические диизоцианаты и алициклические диизоцианаты, а также их смеси.

Примеры органических диизоцианатов, в частности, включают 1,5-нафталиндиизоцианат, 4,4-дифенилметандиизоцианат, 4,4'-дифенилдиметилметандиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, гексаметилендиизоцианат, циклогексан-1,4-диизоцианат, ксилилендиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4-диизоцианат, метилциклогександиизоцианат, тетраметилксилилендиизоцианат, 2,6-диизопропилфенил изоцианат, 1,3,5-триизопропилбензол-2,4-диизоцианат, метиленбис(4,1-циклогексилен)диизоцианат и т. п., причем два или более из них можно использовать в сочетании. Среди них предпочтительными являются дициклогексилметан-4,4-диизоцианат и метиленбис(4,1-циклогексилен)диизоцианат.

Чтобы блокировать концевые группы карбодиимидных соединений (C) и регулировать их степень полимеризации, также предпочтительно использовать блокирующие концевые группы соединения, такие как моноизоцианаты. Моноизоцианаты включают, например, фенилизоцианат, толилизоцианат, диметилфенилизоцианат, циклогексилизоцианат, бутилизоцианат, нафтилизоцианат и т. п., причем два или более из них можно использовать в сочетании.

Блокирующие концевые группы соединения не ограничиваются перечисленными выше моноизоцианатами, но могут представлять собой любые соединения с активными атомами водорода, которые способы реагировать с изоцианатами. Примеры таких соединений с активными атомами водорода могут включать алифатические, ароматические или алициклические соединения, содержащие гидроксильную группу, такую как метанол, этанол, фенол, циклогексанол, N-метилэтаноламин, монометиловый эфир полиэтиленгликоля и монометиловый эфир полипропиленгликоля; вторичные амины, такие как диэтиламин и дициклогексиламин; первичные амины, такие как бутиламин и циклогексиламин; карбоновые кислоты, такие как янтарная кислота, бензойная кислота и циклогексанкарбоновая кислота; тиолы, такие как этилмеркаптан, аллилмеркаптан и тиофенол; соединения, содержащие эпоксидные группы и т. п., причем два или более из них можно использовать в сочетании.

Катализаторы карбодиимидирования, которые можно использовать, включают, например, фосфоленоксиды, такие как l-фенил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид, 1-этил-2-фосфолен-1-оксид, 3-метил-2-фосфолен-1-оксид и соответствующие изомеры 3-фосфолена; содержащие металлы катализаторы, такие как тетрабутилтитанат и подобные соединения, среди которых 3-метил-1-фенил-2-фосфолен-1-оксид является предпочтительным вследствие своей реакционной способности. Два или более катализаторов карбодиимидирования можно использовать в сочетании.

Содержание карбодиимидного соединения (C) составляет от 0,1 до 2 масс. ч., предпочтительно от 0,2 до 1,5 масс. ч., наиболее предпочтительно от 0,3 до 1,5 масс. ч. на 100 масс. ч. полиамидного полимера (A). Если это содержание составляет менее чем 0,1 масс. ч., то получаемая в результате полимерная композиция обладает недостаточной устойчивостью к гидролизу; таким образом, что увеличивается вероятность ее неравномерной подачи во время перемешивания расплава, например, в процессе экструзии, и, следовательно, расплав перемешивается в недостаточной степени. Однако если содержание превышает 2 масс. ч., вязкость полимерной композиции значительно увеличивается во время перемешивания расплава, что может ухудшать возможность перемешивания расплава и возможность формования.

Полиамидные полимерные композиции согласно настоящему изобретению предпочтительно содержат стабилизатор (D). Стабилизаторы предпочтительно включают, например, органические стабилизаторы, такие как фосфорсодержащие стабилизаторы, пространственно-затрудненные фенольные стабилизаторы, пространственно-затрудненные аминные стабилизаторы, сераорганические стабилизаторы, содержащие анилид щавелевой кислоты стабилизаторы и вторичные ароматические аминные стабилизаторы; а также неорганические стабилизаторы, такие как соединения меди и галогениды. Фосфорсодержащие стабилизаторы предпочтительно включают фосфитные соединения и фосфонитные соединения.

Фосфитные соединения включают, например, дистеарилпентаэритрит дифосфит, динонилфенилпентаэритрит дифосфит, бис(2,4-ди-трет-бутилфенил)пентаэритрит дифосфит, бис(2,6-ди-трет-бутил-4-метилфенил)пентаэритрит дифосфит, бис(2,6-ди-трет-бутил-4-этилфенил)пентаэритрит дифосфит, бис(2,6-ди-трет-бутил-4-изопропилфенил)пентаэритрит дифосфит, бис(2,4,6-три-трет-бутилфенил)пентаэритрит дифосфит, бис(2,6-ди-трет-бутил-4-втор-бутилфенил)пентаэритрит дифосфит, бис(2,6-ди-трет-бутил-4-трет-октилфенил)пентаэритрит дифосфит, бис(2,4-дикумилфенил)пентаэритрит дифосфит и т. п., среди которых предпочтительными являются бис(2,6-ди-трет-бутил-4-метилфенил)пентаэритрит дифосфит и бис(2,4-дикумилфенил)пентаэритрит дифосфит.

Фосфонитные соединения включают, например, тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилендифосфонит, тетракис(2,5-ди-трет-бутилфенил)-4,4'-бифенилендифосфонит, тетракис(2,3,4-триметилфенил)-4,4'-бифенилендифосфонит, тетракис(2,3-диметил-5-этилфенил)-4,4'-бифенилендифосфонит, тетракис(2,6-ди-трет-бутил-5-этилфенил)-4,4'-бифенилендифосфонит, тетракис(2,3,4-трибутилфенил)-4,4'-бифенилендифосфонит, тетракис(2,4,6-три-трет-бутилфенил)-4,4'-бифенилендифосфонит и т. п., среди которых предпочтительным является тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилендифосфонит.

Пространственно-затрудненные фенольные стабилизаторы включают, например, н-октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 1,6-гександиол бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], пентаэритрит тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 3,9-бис[1,1-диметил-2-{β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси}этил]-2,4,8,10-тетраоксаспиро[5,5]ундекан, триэтиленгликоль бис[3-(3-трет-бутил-5-метил-4-гидроксифенил)пропионат], диэтиловый эфир 3,5-ди-трет-бутил-4-гидроксибензилфосфонат, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, 2,2-тио-диэтиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], трис(3,5-ди-трет-бутил-4-гидроксибензил)изоцианурат, N,N'-гексаметиленбис(3,5-ди-трет-бутил-4-гидрокси-гидроциннамид) и т. п. Среди них предпочтительными являются н-октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, бис[3-(3,5-трет-бутил-4-гидроксифенил)пропионат] 1,6-гександиола, пентаэритрит тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 3,9-бис[1,1-диметил-2-β-{(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси}этил]-2,4,8,10-тетраоксаспиро[5,5]ундекан и N,N'-гексаметиленбис(3,5-ди-трет-бутил-4-гидроксигидроциннамид).

Пространственно-затрудненные аминные стабилизаторы включают, например, хорошо известные пространственно-затрудненные аминные соединения, содержащие скелет 2,2,6,6-тетраметилпиперидина. Конкретные примеры пространственно-затрудненных аминных соединений включают 4-ацетокси-2,2,6,6-тетраметилпиперидин, 4-стеароилокси-2,2,6,6-тетраметилпиперидин, 4-акрилоилокси-2,2,6,6-тетраметилпиперидин, 4-фенилацетокси-2, 2,6, 6-тетраметилпиперидин, 4-бензоилокси-2,2,6,6-тетраметилпиперидин, 4-метокси-2,2,6,6-тетраметилпиперидин, 4-стеарилокси-2,2,6,6-тетраметилпиперидин, 4-циклогексилокси-2,2,6,6-тетраметилпиперидин, 4-бензилокси-2,2,6,6-тетраметилпиперидин, 4-фенокси-2,2,6,6-тетраметилпиперидин, 4-этилкарбамоилокси-2,2,6,6-тетраметилпиперидин, 4-циклогексилкарбамоилокси-2,2,6,6-тетраметилпиперидин, 4-фенилкарбамоилокси-2,2,6,6-тетраметилпиперидин, бис(2,2,6,6-тетраметил-4-пиперидил)карбонат, бис(2,2,6,6-тетраметил-4-пиперидил)оксалат, бис(2,2,6,6-тетраметил-4-пиперидил)малонат, бис(2,2,6,6-тетраметил-4-пиперидил)себацинат, бис(2,2,6,6-тетраметил-4-пиперидил)адипат, бис(2,2,6,6-тетраметил-4-пиперидил)терефталат, 1,2-бис(2,2,6,6-тетраметил-4-пиперидилокси)этан, α,α'-бис(2,2,6,6-тетраметил-4-пиперидилокси)-п-ксилол, бис(2,2,6,6-тетраметил-4-пиперидилтолуол)-2,4-дикарбамат, бис(2,2,6,6-тетраметил-4-пиперидил)гексаметилен-1,6-дикарбамат, трис(2,2,6,6-тетраметил-4-пиперидил)бензол-1,3,5-трикарбоксилат, трис(2,2,6,6-тетраметил-4-пиперидил)бензол-1,3,4-трикарбоксилат, 1-[2-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионилокси)бутил]-4-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионилокси]2,2,6,6-тетраметилпиперидин, продукт конденсации 1,2,3,4-бутантетракарбоновой кислоты и 1,2,2,6,6-пентаметил-4-пиперидинола и β,β,β',β'-тетраметил-3,9-[2,4,8,10-тетраоксаспиро(5,5)ундекан]диэтанол, продукт поликонденсации диметилянтарной кислоты и 1-(2-гидроксиэтил)-4-гидрокси-2,2,6,6-тетраметилпиперидина, 1,3-бензолдикарбоксамид-N,N'-бис(2,2,6,6-тетраметил-4-пиперидил) и т. п.

Имеющиеся в продаже пространственно-затрудненные аминные соединения включают продукты, которые поставляет фирма ADEKA CORPORATION под товарными наименованиями ADK STAB LA-52, LA-57, LA-62, LA-67, LA-63P, LA-68LD, LA-77, LA-82, LA-87; продукты, которые поставляет фирма Ciba Specialty Chemicals Inc. под товарными наименованиями TINUVIN 622, 944, 119, 770, 144; продукт, который поставляет фирма Sumitomo Chemical Company под товарным наименованием SUMISORB 577; продукты, которые поставляет фирма American Cyanamid Company под товарными наименованиями CYASORB UV-3346, 3529, 3853; продукт, который поставляет фирма Clariant (Япония) под товарным наименованием Nylostab S-EED, и т. д.

Сераорганические стабилизаторы включают, например, органические тиоатные соединения, такие как дидодецил тиодипропионат, дитетрадецил тиодипропионат, диоктадецил тиодипропионат, пентаэритриттетракис(3-додецилтиопропионат) и тиобис(N-фенил-β-нафтиламин); меркаптобензимидазольные соединения, такие как 2-меркаптобензотиазол, 2-меркаптобензимидазол, 2-меркаптометилбензимидазол и соли металлов и 2-меркаптобензимидазола; дитиокарбаматные соединения, такие как соли металлов и диэтилдитиокарбаминовой кислоты и соли металлов и дибутилдитиокарбаминовой кислоты; и соединения тиомочевины, такие как 1,3-бис(диметиламинопропил)-2-тиомочевина и трибутилтиомочевина; а также моносульфид тетраметилтиурама, дисульфид тетраметилтиурама, дибутилдитиокарбамат никеля, изопропилксантат никеля, трилаурилтритиофосфит и т. п.

Среди них предпочтительными являются меркаптобензимидазольные соединения, дитиокарбаматные соединения, соединения тиомочевины и органические тиоатные соединения, среди которых более предпочтительными являются меркаптобензимидазольные соединения и органические тиоатные соединения. В частности, простые тиоэфирные соединения, имеющие структуру простого тиоэфира, можно целесообразно использовать, потому что тиоатные соединения принимают кислород от окисленных материалов, восстанавливая эти материалы. В частности, предпочтительными являются 2-меркаптобензимидазол, 2-меркаптометилбензимидазол, дитетрадецилтиодипропионат, диоктадецилтиодипропионат и пентаэритриттетракис(3-додецилтиопропионат), среди которых более предпочтительными являются дитетрадецилтиодипропионат, пентаэритриттетракис(3-додецилтиопропионат) и 2-меркаптометилбензимидазол, и особенно предпочтительным является пентаэритриттетракис(3-додецилтиопропионат).

Сераорганические соединения, как правило, имеют молекулярную массу, составляющую 200 или более, предпочтительно 500 или более и, как правило, до 3000.

Оксанилидные стабилизаторы предпочтительно включают 4,4'-диоктилоксиоксанилид, 2,2'-диэтоксиоксанилид, 2,2'-диоктилокси-5,5'-ди-трет-бутоксанилид, 2,2'-дидодецилокси-5,5'-ди-трет-бутоксанилид, 2-этокси-2'-этилоксанилид, N,N'-бис(3-диметиламинопропил)оксанилид, 2-этокси-5-трет-бутил-2'-этоксанилид и его смесь с 2-этокси-2'-этил-5,4'-ди-трет-бутоксанилид, смеси о- и п-метоксидизамещенные оксанилиды, смеси о- и п-этоксидизамещенные оксанилиды и т. п.

Вторичные ароматические аминные стабилизаторы предпочтительно включают соединения, содержащие дифениламинный скелет, соединения, содержащие фенилнафтиламинный скелет, и соединения, содержащие динафтиламинный скелет, предпочтительнее соединения, содержащие дифениламинный скелет, и соединения, содержащие фенилнафтиламинный скелет. В частности, соединения, содержащие дифениламинный скелет, включают п,п'-диалкилдифениламин (где алкильная группа содержит от 8 до 14 атомов углерода), октилированный дифениламин, 4,4'-бис(α,α-диметилбензил)дифениламин, п-(п-толуолсульфониламид)дифениламин, N,N'-дифенил-п-фенилендиамин, N-фенил-N'-изопропил-п-фенилендиамин, N-фенил-N'-(1,3-диметилбутил)-п-фенилендиамин и N-фенил-N'-(3-метакрилоилокси-2-гидроксипропил)-п-фенилендиамин; соединения, содержащие фенилнафтиламинный скелет, включают N-фенил-1-нафтиламин и N, N'-ди-2-нафтил-п-фенилендиамин; и соединения, содержащие динафтиламинный скелет, включают 2,2'-динафтиламин, 1,2'-динафтиламин и 1,1'-динафтиламин. Среди них более предпочтительными являются 4,4'-бис(α,α-диметилбензил)дифениламин, N,N'-ди-2-нафтил-п-фенилендиамин и N,N'-дифенил-п-фенилендиамин, среди которых особенно предпочтительными являются N,N'-ди-2-нафтил-п-фенилендиамин и 4,4'-бис(α,α-диметилбензил)дифениламин.

Когда присутствуют вышеупомянутые сераорганические стабилизаторы или вторичные ароматические аминные стабилизаторы, их предпочтительно используют в сочетании. При таком сочетании полиамидная полимерная композиция, как правило, обладает улучшенной устойчивостью к выдерживанию при высокой температуре по сравнению со случаями, в которых используют в чистом виде любой из данных материалов.

Более конкретно, предпочтительные сочетания сераорганических стабилизаторов и вторичных ароматических аминных стабилизаторов включают сочетания, по меньшей мере, одного сераорганического стабилизатора, в качестве которого выбирают дитетрадецилтиодипропионат, 2-меркаптометилбензимидазол и пентаэритриттетракис(3-додецилтиопропионат), и, по меньшей мере, одного вторичного ароматического аминного стабилизатора, в качестве которого выбирают 4,4'-бис(α,α-диметилбензил)дифениламин и N,N'-ди-2-нафтил-п-фенилендиамин. Более предпочтительным является сочетание сераорганического стабилизатора, представляющего собой пентаэритриттетракис(3-додецилтиопропионат), и вторичного ароматического аминного стабилизатора, представляющего собой N,N'-ди-2-нафтил-п-фенилендиамин.

Когда вышеупомянутые сераорганические стабилизаторы и вторичные ароматические аминные стабилизаторы используют в сочетании, соотношение (массовое соотношение) количеств вторичных ароматических аминных стабилизаторов и сераорганических стабилизаторов, которые содержатся в полиамидной полимерной композиции, составляет предпочтительно от 0,05 до 15, предпочтительнее от 0,1 до 5, наиболее предпочтительно от 0,2 до 2. Выбирая такое соотношение содержания, устойчивость к выдерживанию при нагревании можно эффективно улучшать, сохраняя при этом свойства непроницаемости.

Неорганические стабилизаторы предпочтительно включают соединения меди и галогениды.

Соединения меди представляют собой медные соли разнообразных неорганических или органических кислот, исключая галогениды, которые описаны ниже. Медь может присутствовать в одновалентном или двухвалентном состоянии, конкретные примеры солей меди включают хлорид меди, бромид меди, йодид меди, фосфат меди, стеарат меди, а также природные минералы, такие как гидротальцит, стихтит и пиролит.

Галогениды, используемые в качестве неорганических стабилизаторов, включают, например, галогениды щелочных металлов или щелочноземельных металлов; галогениды аммония и галогениды четвертичных органических аммониевых оснований; и органические галогениды, такие как алкилгалогениды и аллилгалогениды, конкретные примеры которых включают йодид аммония, бромид стеарилтриэтиламмония, йодид бензилтриэтиламмония и т. п. Среди них предпочтительными являются галогенидные соли щелочных металлов, такие как хлорид калия, хлорид натрия, бромид натрия, йодид калия и йодид натрия.

Сочетания соединений меди и галогенидов, в частности, предпочтительными являются сочетания соединений меди и галогенидных солей щелочных металлов, потому что они обеспечивают превосходные эффекты в отношении устойчивости цвета при нагревании и изменении погодных условий (цветоустойчивость). Например, когда соединение меди используют в чистом виде, формовые изделия могут окрашиваться медью в красновато-коричневый цвет, который не является предпочтительным для использования в некоторых приложениях. Однако изменение цвета (аллохроизм) на красновато-коричневый можно предотвращать путем сочетания соединения меди с галогенидом.

В настоящем изобретении сераорганические стабилизаторы, вторичные ароматические аминные стабилизаторы и неорганические стабилизаторы являются особенно предпочтительными среди описанных выше стабилизаторов вследствие технологической устойчивости во время расплавного формования, устойчивости к выдерживанию при нагревании, внешнего вида формовых изделий и предотвращения изменения цвета.

Содержание стабилизатора (D) составляет, как правило, от 0,1 до 1 масс. ч., предпочтительно от 0,01 до 0,8 масс. ч. на 100 масс. ч. полиамидного полимера (A). Устойчивость цвета при нагревании и изменении погодных условий (цветоустойчивость) можно в достаточной степени улучшать путем регулирования содержания на уровне 0,01 масс. ч. или более, в то время как ухудшение механических свойств можно сокращать при регулировании содержания на уровне 1 масс. ч. или менее.

Полиамидные полимерные композиции согласно настоящему изобретению могут дополнительно содержать другие полимеры, помимо полиамидного полимера (A) и сополиамида (B), таким образом, чтобы не уменьшались полезные эффекты настоящего изобретения. Другие полимеры предпочтительно включают полимеры, содержащие функциональную группу, которая реагирует с карбодиимидной группой. Конкретные примеры полимеров, помимо полиамидного полимера (A) и сополиамида (B), включают полиамидные полимеры, сложнополиэфирные полимеры, поликарбонатные полимеры, полиимидные полимеры, полиуретановые полимеры, акриловые полимеры, полиакрилонитрил, иономеры, сополимеры этилена и винилацетата, фторсодержащие полимеры, сополимеры винилового спирта, такие как сополимер этилена и винилового спирта, биоразлагаемые полимеры и т. п., и эти можно использовать в чистом виде или в виде смеси двух или более из них.

Кроме того, полиамидные полимерные композиции согласно настоящему изобретению могут дополнительно содержать неорганические материалы, наполнители, зародышеобразователи кристаллов, проводящие вещества, смазочные материалы, пластификаторы, улучшающие извлечение из формы вещества, пигменты, красители, диспергаторы, антистатики, поглотители ультрафиолетового излучения, повышающие ударопрочность вещества и другие хорошо известные добавки, которые являются целесообразными, при том условии, что они не препятствуют достижению цели настоящего изобретения.

Помимо прочих, предпочтительно содержатся неорганические наполнители, в том числе стеклянные наполнители (стеклянные волокна, измельченные стеклянные волокна (измельченные волокна), стеклянные хлопья, стеклянные шарики и т. д.), наполнители на основе силиката кальция (волластонит и т. д.), слюда, тальк, каолин, нитевидные кристаллы титаната калия, нитрид бора, углеродные волокна и подобные материалы, причем два или более из них можно использовать в сочетании.

Чтобы увеличить скорость кристаллизации для улучшения возможности формования, также предпочтительно наличие зародышеобразователей. Зародышеобразователи, как правило, включают неорганические зародышеобразователи, такие как тальк и нитрид кремния, но можно также добавлять и органические зародышеобразователи. Количество добавляемых зародышеобразователей составляет предпочтительно от 0,01 до 6 масс. ч., предпочтительнее от 0,03 до 1 масс. ч. в случае органических зародышеобразователей и нитрида бора или от 0,5 до 8 масс. ч., предпочтительнее от 1 до 4 масс. ч. в случае талька и других зародышеобразователей на 100 масс. ч. полиамидного полимера (A).

Способ изготовления полиамидных полимерных композиций согласно настоящему изобретению не ограничен определенным образом, но их можно изготавливать, смешивая и перемешивая полиамидный полимер (A) и сополиамид (B), а также необязательно карбодиимидное соединение (C) и другие компоненты в любом порядке. Помимо прочих способов, предпочтительно используют перемешивание расплава, используя разнообразные типичные экструдеры, такие как одношнековые или двухшнековые экструдеры, причем особенно предпочтительными являются двухшнековые экструдеры вследствие их производительности, универсальности и т. п. В данном случае перемешивание расплава предпочтительно осуществлять в регулируемых условиях при температуре от 200 до 300°C в течение периода обработки, составляющего 10 минут или менее, используя шнек, содержащий, по меньшей мере, один или более обратных спиральных шнековых элементов и/или перемешивающих дисков, на которых частично остается смесь материалов. Недостаточное экструзионное перемешивание или разрушение полимера обычно происходит с меньшей вероятностью при регулируемой в приведенном выше интервале температуре перемешиваемого расплава.

Композиции, имеющие заданное соотношение компонентов можно также изготавливать путем предварительного перемешивания расплава добавок полиамидного полимера при высоких концентрациях для приготовления концентрированного состава, который затем разбавляют полиамидным полимером.

Полиамидные полимерные композиции согласно настоящему изобретению можно формовать, используя ранее известные способы формования и получая широкое разнообразие формовых изделий, в том числе разнообразные пленки, листы, многослойные пленки, многослойные листы, трубы, шланги, рукава, разнообразные контейнеры, такие как полые контейнеры и бутылки, разнообразные детали и подобные изделия. Пленки, изготовленные из полиамидных полимерных композиций согласно настоящему изобретению, проявляют высокий уровень практических физических свойств, в том числе модуль упругости на растяжение от 1000 до 2500 МПа, удлинение при растяжении от 200 до 500%, кислородопроницаемость от 0,5 до 3,5 см3•мм/м2•сутки•атм и водопоглощение от 0,1 до 1,0%.

Типичные способы пленкообразования для изготовления пленки или листа включают способ плоскощелевой экструзии, в котором пленкоподобный или листоподобный материал, экструдируемый из щелевой экструзионной головки, охлаждают, выливая его на охлаждаемый валик; способ экструзионного раздува пленок, в котором трубчатый материал экструдируют из головки, имеющей кольцевую щель, и расширяют, продувая воздух в трубу, после чего охлаждают воздухом или водой, чтобы получить пленку; и т. п. Пленки/листы, изготовленные таким способом, используют в виде нерастянутых или растянутых пленок/листов после осуществления процесса растяжения, такого как одноосное или двухосное растяжение. Пленка/лист может содержать один слой, или можно осуществлять совместную или многослойную экструзию или иное сочетание с другими полимерами для изготовления многослойной структуры.

Толщина пленки/листа не ограничена определенным образом, но толщина одного слоя полиамидного полимера составляет предпочтительно от 2 до 100 мкм в нерастянутом состоянии или от 2 до 50 мкм в растянутом состоянии, и толщина многослойной структуры пленки/листа составляет приблизительно от 10 до 300 мкм, причем толщина слоя полиамидного полимера предпочтительно находится в интервале, аналогичном приведенному выше интервалу толщины однослойного материала.

Способ изготовления полиамидных труб не ограничен определенным образом, но их можно изготавливать, используя известные способы. Например, сухую смесь или гранулы, полученные перемешиванием расплава, можно направлять в трубчатый экструдер и формовать согласно стандартной процедуре. Условия формования также не ограничены определенным образом, и можно использовать типичные температуры формования, которые применяют для полиамидных полимеров. Толщина стенки трубы составляет предпочтительно от 0,1 мм до 2 мм. Если толщина стенки составляет менее чем 0,1 мм, то трубчатая форма не может сохраняться, но если толщина стенки превышает 2 мм, то продукт становится жестким и теряет гибкость, что является неблагоприятным, и в результате чего становится затруднительной установка трубы.

Полиамидные полимерные композиции согласно настоящему изобретению можно также превращать в однослойные или многослойные структуры, обладающие превосходной устойчивостью к гидролизу, свойствами непроницаемости, гибкостью, прочностью и сопротивлением к ударам. Многослойные структуры предпочтительно представляют собой многослойные формовые изделия, содержащие, по меньшей мере, один слой, который составляет полиамидная полимерная композиция согласно настоящему изобретению, и, по меньшей мере, один армирующий слой, который составляет полиолефиновый полимер, полистирольный полимер, сложнополиэфирный полимер, поликарбонатный полимер, полиамидный полимер, отличный от полиамидной полимерной композиции согласно настоящему изобретению, фторсодержащий полимер или подобный материал, который придает особую прочность формовым изделиям.

Примеры полиолефиновых полимеров, используемых в качестве армирующих слоев, могут включать линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности, ультравысокомолекулярный полиэтилен высокой плотности, полипропилен, или сополимеры двух или более мономеров, в качестве которых выбирают этилен, пропилен, бутен и подобные вещества, а также их смеси. Полиолефиновый полимер, полистирольный полимер, сложнополиэфирный полимер, поликарбонатный полимер, полиамидный полимер, отличный от полиамидной полимерной композиции согласно настоящему изобретению, и фторсодержащий полимер, которые перечислены выше в качестве примеров материалов для армирующего слоя, можно использовать в виде смеси друг с другом, или их можно использовать в виде смеси с другими полимерами, такими как эластомеры, или добавками, такими как, например, технический углерод или огнезащитные добавки.

Примеры

Следующие примеры дополнительно иллюстрируют настоящее изобретение, но настоящее изобретение не следует истолковывать как ограниченное следующими примерами/сравнительными примерами.

Используемые материалы

Полиамидные полимеры, изготовленные в следующих препаративных примерах, использовали в качестве полиамидных полимеров (A) согласно настоящему изобретению.

<Препаративный пример 1 (синтез поли-м-ксилиленсебацинамида)>

В реакционном резервуаре себациновую кислоту (техническая чистота, поставщик Itoh Oil Chemicals Co., Ltd.) расплавляли путем нагревания при 170°C, и затем температуру увеличивали до 240°C, в то время как м-ксилилендиамин (MXDA, поставщик Mitsubishi Gas Chemical Company, Inc.) постепенно добавляли каплями к себациновой кислоте в молярном соотношении 1:1, перемешивая содержимое резервуара. После завершения капельного добавления температура увеличивалась до 260°C. После завершения реакции содержимое резервуара собирали в виде нитей, из которых получали гранулы с помощью гранулятора. Полученные в результате гранулы помещали во вращающийся барабан, и осуществляли твердофазную полимеризацию при уменьшенном давлении, получая полиамидный полимер, имеющий регулируемую молекулярную массу. Полиамидный полимер (MXD10) имел температуру плавления 191°C, температуру стеклования 60°C, среднечисловую молекулярную массу 30000, и кислородопроницаемость 0,8 см3•мм/м2•сутки•атм, согласно определению описанными ниже способами.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «MD10».

<Препаративный пример 2 (синтез поли(п-ксилиленсебацинамида) (PXD10)>

В реакционный резервуар, оборудованный мешалкой, дефлегматором, обратным холодильником, термометром, капельной воронкой и впуском азота, а также фильерой для нити, помещали точную навеску 8950 г (44 моль) себациновой кислоты (техническая чистота, поставщик Itoh Oil Chemicals Co., Ltd.), 13,7401 г моногидрата гипофосфита натрия (300 частей на миллион в пересчете на концентрацию атомов фосфора в полиамидном полимере) и 10,6340 г ацетата натрия. Молярное соотношение гипофосфита натрия и ацетата натрия составляло 1,0. Реакционный резервуар тщательно продували азотом и затем увеличивали давление азота до 0,3 МПа и нагревали до 160°C при перемешивании для получения однородного расплава себациновой кислоты.

После этого 6026 г (44 моль) п-ксилилендиамина (PXDA) добавляли каплями при перемешивании в течение 170 минут. При этом внутренняя температура непрерывно увеличивалась до 281°C. Во время стадии добавления каплями давление поддерживали на уровне 0,5 МПа, и образующуюся воду удаляли из системы через дефлегматор и общий холодильник. Температуру в дефлегматоре поддерживали в интервале от 145 до 147°C. После завершения добавления каплями п-ксилилендиамина давление снижали при скорости 0,4 МПа/ч до атмосферного давления в течение 60 минут. При этом внутренняя температура повышалась до 299°C. После этого давление уменьшали при скорости 0,002 МПа/мин до 0,08 МПа в течение 20 минут. После этого реакция продолжалась при давлении 0,08 МПа до тех пор, пока вращающий момент мешалки не достигал заданного значения. Реакция продолжалась при 0,08 МПа в течение 10 минут. После этого внутреннее пространство системы заполняли азотом под давлением, и полимер извлекали из фильеры для нити и превращали в гранулы, получая полиамидный полимер. Полученный в результате полиамидный полимер PXD10 имел температуру плавления 290°C и температуру стеклования 75°C. Его среднечисловая молекулярная масса составляла 25000, и кислородопроницаемость составляла 2,5 см3•мм/м2•сутки•атм.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «PXD10».

<Препаративный пример 3 (синтез поли(м-/п-ксилиленсебацинамида) (MPXD10-1)>

Полиамидный полимер получали таким же способом, как в препаративном примере 1, за исключением того, что вместо м-ксилилендиамина использовали смесь м-ксилилендиамина и п-ксилилендиамина в молярном соотношении 3:7, и температура увеличивалась до 260°C при постепенном добавлении смеси ксилилендиаминов каплями к себациновой кислоте в молярное соотношении 1:1, и после завершения добавления каплями температура увеличивалась до 280°C.

Полиамидный полимер (MPXD10-1) имел температуру плавления 258°C, температуру стеклования 70°C, среднечисловую молекулярную массу 20000 и кислородопроницаемость 2 см3•мм/м2•сутки•атм, согласно определению описанными ниже способами.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «MPXD10-1».

<Препаративный пример 4 (синтез поли(м-/п-ксилиленсебацинамида) (MPXD10-2)>

Полиамидный полимер получали таким же способом, как в препаративном примере 1, за исключением того, что вместо м-ксилилендиамина использовали смесь м-ксилилендиамина и п-ксилилендиамина в молярном соотношении 7:3. Полиамидный полимер (MPXD10-2) имел температуру плавления 215°C, температуру стеклования 63°C, среднечисловую молекулярную массу 28000 и кислородопроницаемость 1,4 см3•мм/м2•сутки•атм, согласно определению описанными ниже способами.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «MPXD10-2».

Следующие полиамиды (B-1), (B-2) и (B-3) использовали в качестве сополиамидов (B) согласно настоящему изобретению.

Сополиамид 6/66/12 (B-1)

Продукт, поставляемый фирмой UBE Industries Inc. под товарным наименованием UBE Nylon 6434B, имеет температуру плавления 190°C, температуру стеклования 44°C и относительную вязкость 4,05 (определена при концентрации полимера 10 г/л в 96% серной кислоте при температуре 25°C).

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «6/66/12».

Сополиамид 6/66/11 (B-2)

В 70-литровый автоклав помещали 17 кг ε-капролактама, 6 кг 50% водного раствора соли адипата гексаметиленаммония и 1 кг аминоундекановой кислоты, после чего внутреннее пространство полимеризационного резервуара продували азотом, и затем резервуар закрывали и нагревали до 180°C, после чего температура в полимеризационном резервуаре повышалась до 240°C, в то время как манометрическое давление в полимеризационном резервуаре регулировали на уровне 17,5 кгс/см2 при перемешивании. Через два часа после начала полимеризации температура достигала 240°C, и давление в полимеризационном резервуаре уменьшали до атмосферного давления в течение приблизительно 2 часов. После уменьшения давления полимеризация происходила в токе азота в течение 1 часа и затем при уменьшенном давлении в течение 2 часов. Давление возвращали на уровень атмосферного давления введением азота, и затем мешалку останавливали, и содержимое собирали в виде нитей, превращали в гранулы, экстрагировали кипящей водой для отделения не прореагировавших мономеров и сушили. Получаемый в результате сополиамид имел относительную вязкость 3,8 (определена при концентрации полимера 10 г/л в 96% серной кислоте при температуре 25°C).

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «6/66/11».

Сополимер простого полиэфира и полиамида 12 (B-3)

Продукт, поставляемый фирмой UBE Industries Inc. под товарным наименованием UBESTA XPA 9055X1 имеет твердость по Шору (Shore) по шкале D 55 и температуру плавления 164°C.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «PE/N12».

Другие полиамидные полимерные компоненты

Полиамид 6/66

Продукт, поставляемый фирмой UBE Industries Inc. под товарным наименованием Ube Nylon 5033B, имеет температуру плавления 196°C, температуру стеклования 46°C и относительную вязкость 4,08 (определена при концентрации полимера 10 г/л в 96% серной кислоте при температуре 25°C).

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «N6/66».

Полиамид 6

Продукт, поставляемый фирмой UBE Industries Inc. под товарным наименованием Ube Nylon 1022B, имеет температуру плавления 220°C, температуру стеклования 45°C, среднечисловую молекулярную массу 22000 и относительную вязкость 3,37 (определена при концентрации полимера 10 г/л в 96% серной кислоте при температуре 25°C).

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «N6».

Полиамид 11

Продукт, поставляемый фирмой Arkema под товарным наименованием Rilsan BESN OTL, имеет температуру плавления 188°C, температуру стеклования 40°C и среднечисловую молекулярную массу 27000.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «N11».

Полиамид 12

Продукт, поставляемый фирмой UBE Industries Inc. под товарным наименованием UBESTA3030U, имеет температура плавления 178°C, температуру стеклования 50°C и среднечисловую молекулярную массу 30000.

Данный полиамидный полимер далее в настоящем документе сокращенно называется термином «N12».

Компонент карбодиимидного соединения (C)

Алициклическое поликарбодиимидное соединение поставляет фирма Nisshinbo под товарным наименованием Carbojilite LA-1.

Данное карбодиимидное соединение далее в настоящем документе сокращенно называется термином «карбодиимид».

Модифицированный эластомерный компонент

Сополимер малеиновой кислоты и модифицированного пропилена поставляет фирма Mitsui Chemicals, Inc. под товарным наименованием TAFMER MP0610.

Данный материал далее в настоящем документе сокращенно называется термином «модифицированный EPR».

Стабилизатор

Смесь хлорид меди/йодид калия при массовом соотношении хлорида меди и йодида калия 1:10.

Данная смесь далее в настоящем документе сокращенно называется термином «CuCl/KI».

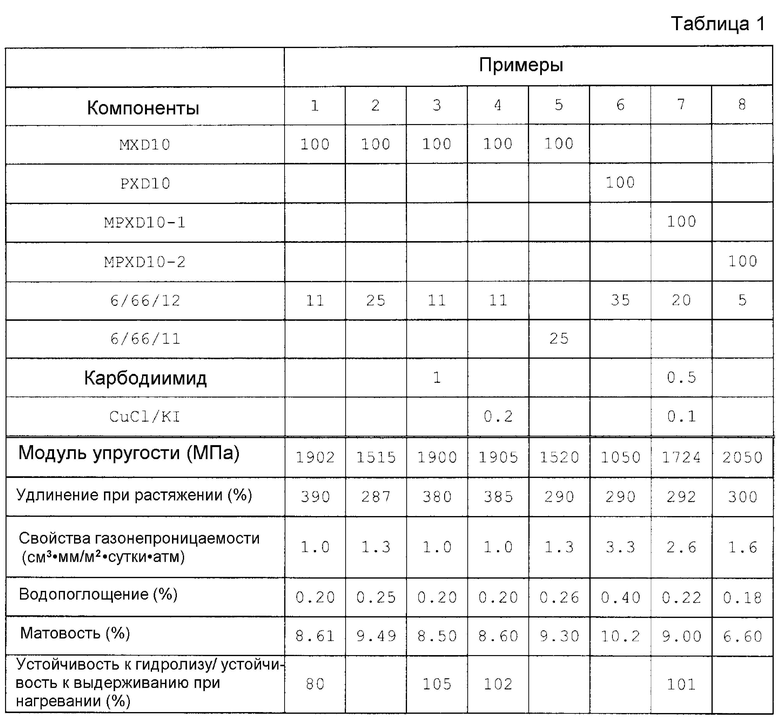

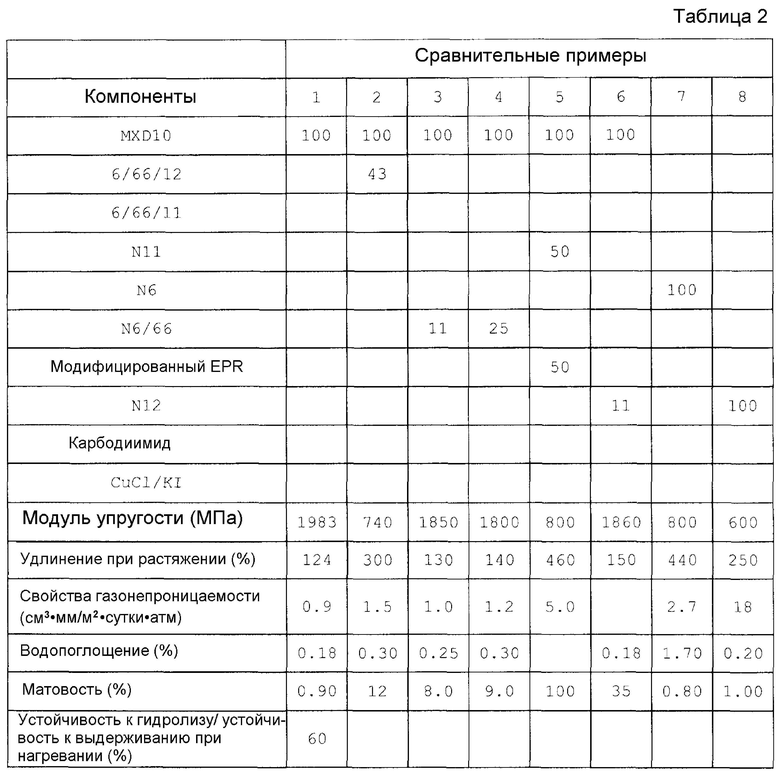

Примеры 1-5 и сравнительные примеры 1-8

Описанные выше компоненты смешивали в сухом виде в пропорциях, представленных ниже в таблице 1 и таблице 2 (все соотношения выражены в массовых частях), и получаемые в результате сухие смеси загружали в двухшнековый экструдер, имеющий диаметр цилиндра 37 мм и оборудованный высоко сдвиговыми шнеками, содержащими перемешивающие диски, используя дозирующее устройство при скорости загрузки, которая составляла 15 кг/ч. Смеси расплавляли и перемешивали в условиях температуры цилиндра 230°C и скорости вращения шнеков 100 об/мин, и получаемые в результате нити из расплава затвердевали при охлаждении холодным воздухом и затем гранулировали для изготовления гранул полиамидных полимерных композиций.

Полученные вышеописанным способом гранулы загружали в двухшнековый экструдер, имеющий диаметр цилиндра 30 мм и оборудованный щелевой экструзионной головкой (модель PTM-30, поставляемая исследовательской лабораторией PLABOR фирмы Plastics Technology Co., Ltd.), используя дозирующее устройство при скорости загрузки 1,2 кг/ч. Материалы транспортировали в условиях температуры цилиндра 230°C и скорости вращения шнеков 50 об/мин и затем продавливали через щелевую экструзионную головку, получая пленкоподобные материалы, которые извлекали из при скорости 2,7 м/мин и охлаждали на охлаждаемом валике при 60°C, получая пленки, толщина которых составляла 100 мкм.

Получаемые в результате пленки подвергали разнообразным исследованиям, которые описаны ниже. Результаты исследований представлены в таблицах 1 и 2.

Примеры 6-8

Исследования осуществляли таким же образом, как в примере 1, за исключением того, что гранулы полиамидных полимерных композиций изготавливали, поддерживая температуру цилиндра на уровне, превышающем на 25°C температуру плавления каждого полиамидного полимера, во время изготовления гранул, и что пленки изготавливали, поддерживая температуру цилиндра на уровне, превышающем на 25°C температуру плавления каждого полиамидного полимера, во время изготовления пленок.

Результаты исследований представлены в таблице 1.

Методы исследований

В примерах и сравнительных примерах использовали следующие методы анализов/исследований.

(1) Свойства газонепроницаемости (выраженные в см3•мм/м2•сутки•атм)

Кислородопроницаемость (см3•мм/м2•сутки•атм) каждой пленки определяли согласно стандарту JIS K7126 при температуре воздуха 23°C и относительной влажности 75%, используя прибор OX-TRAN 2/21, поставляемый фирмой Modern Controls, Inc. Чем меньше показываемые значения, тем лучше свойства газонепроницаемости.

(2) Температура плавления и температура стеклования полиамидов (выражены в °C)

Температуру плавления и температуру стеклования определяли методом дифференциальной сканирующей калориметрии (DSC), используя прибор DSC-60, поставляемый фирмой SHIMADZU CORPORATION, в следующих условиях анализа: образец, масса которого составляла приблизительно 5 мг, нагревали от 30 до 300°C при скорости 10°C/мин, выдерживали при 300°C в течение 2 минут, затем охлаждали до 30°C при скорости 20°C/мин, и после этого нагревали при скорости 10°C/мин.

(3) Среднечисловая молекулярная масса

Среднечисловую молекулярную массу определяли по стандарту PMMA методом гельпроникающей хроматографии (GPC) с помощью прибора HLC-8320GPC, поставляемый фирмой Tosoh Corporation и оборудованный колонками TSKgel SuperHM-H, используя в качестве элюента гексафторизопропанол (HFIP), содержащий 10 ммоль/л трифторацетата натрия, при температуре 40°C. Калибровочную кривую строили по шести стандартным образцам PMMA, растворенным в HFIP. Среднечисловые молекулярные массы N6, N11 и N12 представляют собой номинальные значения, определенные производителями.

(4) Матовость (выражена в %)

Матовость каждой пленка определяли согласно стандарту ASTM D1003, используя приборы для измерения цвета и матовости COH-300A, поставляемые фирмой Nippon Denshoku Ind.

(5) Водопоглощение (выражено в %)

Образец пленки выдерживали в дистиллированной воде при температуре 23°C в течение 24 часов, затем стирали влагу с поверхности, после чего образец нагревали до температуры, которая составляла на 10°C ниже температуры плавления основного полимерного компонента, и водопоглощение определяли, используя измеритель влажности по методу Карла Фишера (Karl Fischer).

(6) Модуль упругости на растяжение (выражен в МПа)

Свойства каждой пленки при растяжении исследовали согласно стандартам JIS K7127 и K7161; для определения модуля упругости на растяжение (МПа) использовали прибор Strograph, поставляемый фирмой Toyo Seiki Kogyo Co., Ltd., при следующих условиях: ширина образца 10 мм, расстояние между зажимами 50 мм, скорость растяжения 50 мм/мин, температура исследования 23°C и относительная влажность воздуха 50%.

(7) Удлинение при растяжении (выражено в %)

Свойства каждой пленки при растяжении исследовали согласно стандартам JIS K7127 и K7161, чтобы определить относительное растяжение при разрыве или номинальное относительное растяжение при разрыве, или номинальное относительное растяжение при пределе прочности пленки, и записывали результат как удлинение при растяжении. Использовали прибор Strograph, поставляемый фирмой Toyo Seiki Kogyo Co., Ltd., при следующих условиях: ширина образца 10 мм, расстояние между зажимами 50 мм, скорость растяжения 50 мм/мин, температура исследования 23°C и относительная влажность воздуха 50%.

(8) Устойчивость к гидролизу/устойчивость к выдерживанию при нагревании (выражена в %)

Сначала образец пленки подвергали термической обработке при 110°C в течение 48 часов в сушилке с горячим воздухом. После этого образец обрабатывали в кипящей воде (100°C) в течение 24 часов. Свойства пленки при растяжении до и после обработки исследовали согласно стандартам JIS K7127 и K7161; для определения напряжения при разрыве (МПа) использовали прибор Strograph, поставляемый фирмой Toyo Seiki Kogyo Co., Ltd., при следующих условиях: ширина образца 10 мм, расстояние между зажимами 50 мм, скорость растяжения 50 мм/мин, температура исследования 23°C и относительная влажность воздуха 50%. Сохранение предела прочности (%) вычисляли как соотношение значений напряжения при разрыве до и после термической обработки по приведенному ниже уравнению (1). Чем выше данное сохранение предела прочности, тем выше устойчивость к гидролизу/устойчивость к выдерживанию при нагревании.

Как представлено выше в таблице 1 и таблице 2, полученные в примерах 1-8 пленки, содержащие определенные количества сополиамида 6/66/12 или 6/66/11 в дополнение к ксилиленсебацинамиду, представляют собой очень мягкие пленки, у которых удлинение при растяжении превышает от 2 до 3 раз соответствующие значения не содержащих данного сополимера пленок в сравнительном примере 1, при сохранении высокого уровня упругости, т. е. они обладают одновременно жесткостью и гибкостью. Кроме того, показано, что полученная в сравнительном примере 2 пленка, содержащая более чем 40 масс. ч. сополиамида 6/66/12, проявляет значительное уменьшение упругости, которое составляет менее половины соответствующих значений для не содержащих данного сополимера пленок, а также значительное ухудшение свойств газонепроницаемости и увеличение водопоглощения.

Показано, что полученные в сравнительных примерах 3 и 4 пленки, содержащие полиамид 6/66 в качестве сополиамида, не проявляют такое высокое удлинение при растяжении, как пленки в основных примерах. Кроме того, показано, что при содержании других полиамидов удлинение при растяжении было неудовлетворительным (сравнительный пример 6), или прозрачность (матовость) была неудовлетворительной (сравнительные примеры 5, 7 и 8), или матовость была неудовлетворительной, и упругость уменьшалась в два раза при содержании модифицированного EPR (сравнительный пример 5).

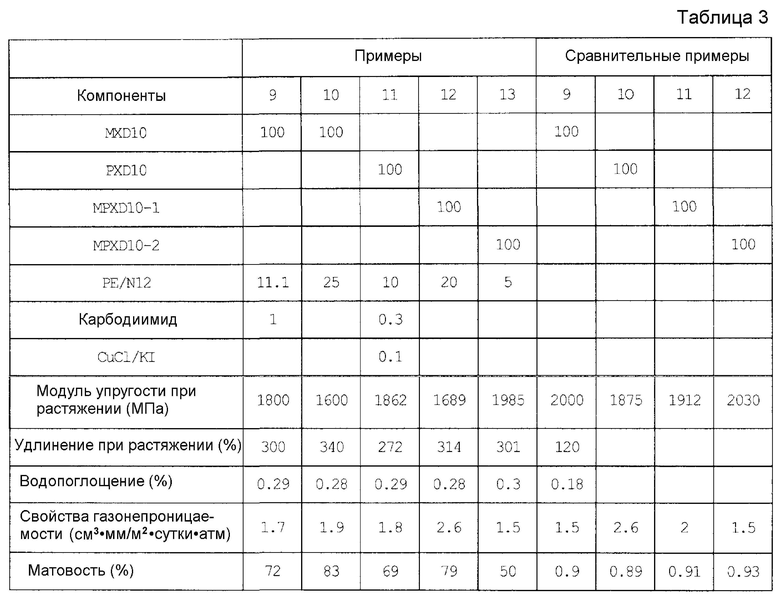

Кроме того, сравнение между примерами 1-8 и примерами 9 и 10 (см. ниже таблицу 3) показывает, что пленки, содержащие определенные количества сополиамида 6/66/12 или 6/66/11, обладали превосходной прозрачностью, о чем свидетельствует значительное уменьшение матовости по сравнению с пленками, содержащими определенные количества сополимера простого полиэфира и полиамида.

Примеры 9 и 10 и сравнительные примеры 9-12

Описанные выше компоненты смешивали в сухом виде в пропорциях, представленных ниже в таблице 3 (все пропорции выражены в массовых частях), и загружали в одношнековый экструдер, имеющий диаметр цилиндра 30 мм и оборудованный щелевой экструзионной головкой (модель PTM-30, поставляемая исследовательской лабораторией PLABOR фирмы Plastics Technology Co., Ltd.). Смеси расплавляли и перемешивали в условиях температуры цилиндра 260°C и скорости вращения шнека 30 об/мин и затем продавливали через щелевую экструзионную головку, получая пленкоподобные материалы, которые охлаждали на охлаждаемом валике и изготавливали пленки, имеющие толщину 100 мкм.

Примеры 11-13

Описанные выше компоненты смешивали в сухом виде в пропорциях, представленных ниже в таблице 3 (все пропорции выражены в массовых частях), и загружали в одношнековый экструдер, имеющий диаметр цилиндра 30 мм и оборудованный щелевой экструзионной головкой (модель PTM-30, поставляемая исследовательской лабораторией PLABOR фирмы Plastics Technology Co., Ltd.). Смеси расплавляли и перемешивали в условиях температуры цилиндра, поддерживаемой на 25°C выше температуры плавления каждого полиамидного полимера, и скорости вращения шнека 30 об/мин и затем продавливали через щелевую экструзионную головку, получая пленкоподобные материалы, которые охлаждали на охлаждаемом валике и изготавливали пленки, имеющие толщину 100 мкм.