Область техники

Изобретение относится к золю для нанесения золь-гелевого покрытия на поверхность, говоря более конкретно, на поверхность, содержащую металл или металлический сплав, предпочтительно на поверхность, образованную из металла или металлического сплава.

Подобным же образом, изобретение относится к способу нанесения золь-гелевого покрытия на поверхность, говоря более конкретно, на поверхность, содержащую металл или металлический сплав, который использует упомянутый золь.

Уровень техники

Область техники изобретения в широком смысле можно определить как область техники, относящуюся к обработке поверхностей, полученных из металла или металлического сплава, например, в частности, к нанесению покрытия на поверхности, полученные, например, из металла или металлического сплава, таких как титан, алюминий и их сплавы, которые используют, в частности, в авиационной промышленности.

Говоря более конкретно, изобретение относится к области получения поверхностных покрытий, известных под наименованием золь-гелевых поверхностных покрытий, на поверхностях подложек, изготовленных, например, из металлов или металлических сплавов, в целях придания данной поверхности характеристик химической и/или механической стойкости, таких как коррозионная стойкость и абразивная стойкость, и/или в целях промотирования адгезии к подложке, изготовленной, например, из металла или сплава, слоя органического покрытия, такого как слой грунтовки, краски, мастики, клея или смолы; в данном случае функция золь-гелевого покрытия подобна функции обычно используемых конверсионных обработок или промоторов адгезии.

Конверсионные обработки приводят к (поверхностному) структурному модифицированию металлической подложки (сплавы алюминия, титана и других металлов) по способу анодирования (операция электролиза, например анодное окисление с использованием хромовой, серной или фосфорной кислот) или по способу простого химического превращения (например, хроматирование или фосфатирование).

Анодирование делает возможным выращивание очень прочно сцепленного слоя оксида (или гидроксида) за счет металла основы, при этом упомянутый слой размещают в положении анода. В частности, в случае алюминиевых сплавов ванны хромовой кислоты приводят к образованию тонкого (несколько микронов) слоя, который является пористым и демонстрирует хорошую способность к клеевому соединению с органическими покрытиями.

В числе способов химического превращения хроматирование делает возможным образование очень прочно сцепленного тонкого осажденного слоя хроматов металлов в результате введения поверхности подвергаемого обработке компонента (обычно сплавов алюминия, цинка или сталей) в контакт с кислотным раствором на основе дихроматов и фторсодержащими активаторами. Данная обработка улучшает коррозионную стойкость подложки, и ее также используют в качестве основы при связывании красок.

Данным способам обработки поверхности свойственно множество недостатков, в частности, касающихся их вредного воздействия на окружающую среду, вследствие использования в них сильных кислот или оснований и токсичных материалов, таких как хроматы, в погружных резервуарах.

Это обусловливается тем, что данные способы требуют использования существенных количеств воды для смывания с подвергаемых обработке компонентов избыточных количеств рабочих растворов для обработки; промывную воду и отработанные технологические растворы необходимо подвергнуть переработке для того, чтобы удалить растворенные металлы, перед тем как растворы будут направлены на утилизацию или повторное использование; удаление металлов приводит к получению дополнительных токсичных отходов, которые трудно подвергать очистке и утилизации.

Весь массив данных обработок, следующих за реализацией способов, увеличивает стоимость использования обычных жидкостных химических способов.

Подобным же образом, компоненты, подвергнутые обработке по окончании их срока службы или на фазах восстановления, становятся источником возникновения токсичных отходов, которые причиняют вред пользователям.

Соответственно, были предложены способы, которые используют методику нанесения золь-гелевого покрытия в целях устранения недостатков вышеупомянутых жидкостных химических способов. Такие способы описываются, в частности, в документах US-A-5814137, US-A-5849110, US-A-5789085, US-A-5869141, US-A-5958578, US-A-5869140, US-5939197 и US-A-6037060.

В документе US-Bl-6605365, в частности, описывают использование золей, содержащих производное алкоксициркония, такое как тетра-н-пропоксицирконий (ТПОЦ), и органосилан, такой как 3-глицидилоксипропилтриметоксисилан (ГТМС), вместе с катализатором на основе органической кислоты, такой как уксусная кислота.

Золи представляют собой высокоразбавленные золи, характеризующиеся, например, уровнем содержания твердой фазы порядка величины в диапазоне от 3% до 5%; для случая более высоких концентраций упоминаются проблемы с адгезией пленки.

Данные разбавленные золи делают возможным осаждение только тонких слоев или пленок, имеющих толщину в сухом состоянии, например, в диапазоне от 200 вплоть до 500 мм, в результате продолжительного нахождения в контакте с поверхностью. Полученная пленка на самом деле хорошо сцепляется с подложкой и делает возможной последующую адгезию грунтовки или красок, но не обнаруживает собственных характеристик стойкости к коррозии.

Другими словами, данный документ в принципе относится к пленкам промоторов адгезии и не упоминает о наличии конкретных антикоррозионных свойств, внутренне присущих золь-гелевой пленке и неотъемлемо связанных с ней, в сочетании с нанесением концентрированных продуктов по способу распыления.

И наконец, в случае нанесения краски, грунтовки, клея или мастики их нанесение необходимо проводить в течение очень короткого периода времени после высушивания пленки.

В документе US-A-5814137 описывают обработку поверхности для металлических поверхностей, образованных, в частности, из сплавов титана или алюминия, в которой используют золь-гелевую пленку для получения поверхностного покрытия, используемого в качестве межфазной поверхности, для того чтобы улучшить адгезию между металлом и органической смолой или клеем.

Золь-гелевая пленка, наносимая сама по себе, обеспечивает наличие незначительной коррозионной стойкости или не обеспечивает ее вовсе и промотирует адгезию при помощи металлоорганического аппрета на поверхности металла.

Золь используют для получения золь-гелевой пленки на поверхности металлической подложки; данный золь представляет собой разбавленный раствор стабилизированной металлоорганической соли алкоксициркония, такого как тетраизопропоксицирконий или тетра-н-пропоксицирконий (ТПОЦ), органосиланового аппрета, такого как 3-глицидилоксипропилтриметоксисилан (ГТМС), для эпоксидных или полиуретановых систем или соответствующего первичного амина для полиимидных композиций и катализатора, такого как уксусная кислота, для водных составов. Также описываются и составы на спиртовой основе.

Золь наносят на металлическую поверхность по способу погружения, распыления или окунания, а после этого высушивают до получения золь-гелевой пленки.

Золь представляет собой разбавленный раствор в том смысле, что концентрации реагентов в золе составляют 2% (об.) ГТМС и 1% (об.) ТПОЦ; однако указывается, что лучшие результаты может дать несколько более высокая концентрация реагентов, а именно совокупная концентрация ТПОЦ и ГТМС, равная 4,4%.

Количество уксусной кислоты, которая в основном функционирует в качестве катализатора гидролиза, составляет 0,13 моль ледяной уксусной кислоты на 0,091 моль органосилана - удваивание концентрации уксусной кислоты до 0,26 моль приводит к улучшению адгезии, но переход к 0,39 моль приводит к ее ухудшению.

В заключение, указывается на то, что количество уксусной кислоты предпочтительно свести к минимуму.

В колонке 13 из данного документа упоминают о золе, который представляет собой раствор в изопропаноле 2% ГТМС, 1% ТПОЦ и 1% уксусной кислоты с концентрацией 80%.

Для получения золь-гелевого покрытия, способного достичь толщины вплоть до нескольких десятков микронов, в случае способов и растворов, описанных в вышеупомянутых документах, становятся необходимыми последовательное осаждение двух или более наслаивающихся друг на друга слоев и/или разбрызгивание или продолжительное орошение, поскольку толщина, приходящаяся на один слой при осаждении, невелика.

Вследствие использования существенного количества стадий, необходимых для осаждения покрытия, имеющего надлежащую толщину, золь-гелевые обработки, описанные в данных документах, затруднительно использовать в промышленных масштабах и их можно вставлять в последовательности химических стадий обработки металлической поверхности только при вложении значительных средств и при существенной утрате производительности.

Кроме того, золь-гелевые пленки, полученные в вышеупомянутых документах и используемые сами по себе, то есть без грунтовок, все еще обнаруживают неудовлетворительные эксплуатационные характеристики в том, что касается антикоррозионной защиты, которую определяют в испытаниях на стойкость к воздействию солевого тумана или стойкость к нитевидной коррозии.

Другие композиции золей, предназначенные для получения золь-гелевых покрытий, описываются в документах US-A-4814017 и US-A-4754012. Данным золям свойственен недостаток, заключающийся в высоких уровнях содержания органических растворителей.

Еще одними другими документами, относящимися к композициям, предназначенным для получения золь-гелевых покрытий, являются документы US-A-6008285, US-B1-6228921 и US-B1-6482525 и US-B1-6361868. В данных документах и, в частности, в первых трех из упомянутых опять-таки описывают композиции, характеризующиеся высокими уровнями содержания органических растворителей. Кроме того, существенная цель полученных покрытий заключается в придании подложкам из поликарбоната стойкости к царапанию, что необходимым образом подразумевает предварительную обработку поликарбоната при помощи силана.

Обобщая вышеизложенное, можно сказать, что сухой остаток из приведенного ранее текста заключается в том, что недостатки золей и золь-гелевых способов предшествующего уровня техники в существенной мере своим источником имеют присутствие высоких уровней содержания растворителей и/или сложность реализации и/или неудовлетворительные антикоррозионные эксплуатационные характеристики одной только золь-гелевой пленки.

Поэтому в свете вышеизложенного существует потребность в золе или растворе и в способе обработки поверхности, например металлической поверхности, которые сделали бы возможным получение золь-гелевого покрытия, характеризующегося относительно существенной толщиной в сухом состоянии и соответствующего требованиям и рассматриваемому случаю, при использовании ограниченного количества стадий.

Также существует потребность в золе или растворе и в способе обработки поверхности, полученной, например, из металла, которые сделали бы возможным получение золь-гелевого покрытия, которое обладало бы улучшенной коррозионной стойкостью, определяемой, в частности, с использованием испытания при обработке с воздействием солевого тумана.

Данного улучшения защиты необходимо добиваться без ухудшения других свойств золь-гелевого покрытия, описанных, в частности, в вышеупомянутых документах и включающих, например, адгезию к носителю, например, металлическому носителю, гибкость, стойкость к нитевидной коррозии, адгезию грунтовок и красок к золь-гелевому покрытию и стойкость к царапанию, химическую стойкость и износостойкость.

Также существует и потребность в золе, который характеризуется низким или нулевым уровнем содержания растворителя, в частности, в том, что касается вредных или токсичных растворителей, и в том, что касается других соединений, которые могли бы оказать неблагоприятное воздействие на окружающую среду.

В заключение, существует потребность в способе получения золь-гелевого покрытия на поверхности, например металлической поверхности, который был бы простым, надежным, легким в реализации, который включал бы ограниченное количество стадий и который можно было бы легко встраивать в существующие способы обработки поверхности, например металлических поверхностей, не вызывая существенных модификаций данных способов и обеспечивая низкие уровни капиталовложений.

Раскрытие сущности изобретения

Цель изобретения заключается в предложении золя, который предназначен для нанесения золь-гелевого покрытия на поверхность, например поверхность, содержащую металл, и способа получения золь-гелевого покрытия на поверхности, например поверхности, содержащей металл или металлический сплав, который использует упомянутый золь, которые, помимо прочего, соответствуют представленным ранее потребностям и которые удовлетворяют критериям и требованиям, упомянутым ранее в настоящем документе.

Дополнительная цель изобретения заключается в предложении золя и способа, предназначенных для получения золь-гелевого покрытия на поверхности, например поверхности, содержащей металл или металлический сплав, которым не свойственны недостатки, дефекты, ограничения и изъяны золей и способов предшествующего уровня техники и которые решают проблемы золей и способов предшествующего уровня техники.

Данная цель и другие дополнительные цели в соответствии с изобретением достигаются при использовании золя для нанесения золь-гелевого покрытия на поверхность, при этом упомянутый золь содержит, мас.%:

a) от 3% до 30%, предпочтительно от 5% до 20%, более предпочтительно от 7% до 15%, в особенности от 8% до 14%, в большей степени в особенности от 10% до 13%, например 10,8% или 12%, по меньшей мере, одного металлоорганического соединения циркония, алюминия или титана;

b) от 5% до 50%, предпочтительно от 5% до 40%, более предпочтительно от 10% до 40%, в особенности от 15% или 20% до 30%, например 22% или 23%, по меньшей мере, одного органосиланового соединения;

c) от 1% до 15%, предпочтительно от 2% до 10%, более предпочтительно от 3% до 8%, например 5%, по меньшей мере, одного соединения, выбираемого из кислот, оснований, гликолей и этоксиэтанола;

d) остаток до 100% в виде деминерализованной или дистиллированной воды,

при этом совокупное количество а) и b) составляет величину, большую чем 30%, предпочтительно большую чем 31,2%; 31,5%; 32% или 33%, более предпочтительно большую чем 35%, в особенности большую чем 40%, в большей степени в особенности большую чем 50%.

Приведенные ранее массовые процентные содержания в общем случае эквивалентны объемным процентным содержаниям.

Предпочтительно упомянутый золь содержит менее чем 5%, предпочтительно, менее чем 3%, более предпочтительно менее чем 1 мас.%, нетоксичных или безвредных органических растворителей, предпочтительно выбираемых из спиртов, таких как нетоксичные или безвредные С1-С10 алифатические спирты, такие как изопропанол.

Золь, соответствующий изобретению, в принципе отличается от золей предшествующего уровня техники, таких как те, что описываются в документах, упомянутых ранее в настоящем документе, в том смысле, что концентрации компонентов а), b) и с), а именно металлоорганического соединения, органосилана и катализатора, например кислоты, значительно превышают концентрации, используемые в данных документах. Кроме того, совокупное количество - концентрированных - а) и b) составляет величину, большую чем 30%, что значительно превышает совокупную концентрацию а) и b) предшествующего уровня техники.

Данное увеличение концентрации осуществляют за счет дистиллированной или деминерализованной воды. В соответствии с этим концентрация металлоорганического соединения, такого как ТПОЦ, находится в диапазоне от 3% до 30 мас.%, в то время как на предшествующем уровне техники она не превышает 1,25 мас.%; подобным же образом, концентрация органосиланового соединения, такого как ГЛИМО, находится в диапазоне от 5% до 50 мас.%, в то время как на предшествующем уровне техники она не превышает 2,50 мас.%; в заключение, концентрация катализатора с), например кислотного катализатора, такого как уксусная кислота, находится в диапазоне от 1% до 15 мас.%, в то время как она не превышает 0,60 мас.% на предшествующем уровне техники.

Подобным же образом значительное увеличение количества каждого из компонентов в случае золей изобретения продемонстрировано повышением величины уровня массового содержания твердой фазы, которая переходит от величины в диапазоне от 2% до 4% для золей предшествующего уровня техники к величинам, большим чем 4%, а возможно, например, доходящим вплоть до 37%, предпочтительно величинам в диапазоне от 4% до 37%, более предпочтительно величинам в диапазоне от 18% до 37%, в особенности от 20% до 30%.

Увеличения концентрации соединений, которые можно определить в качестве соединений-предшественников для золь-гелевого покрытия, а именно металлоорганического соединения и органосиланового соединения, говоря конкретно, добиваются благодаря увеличению процентного содержания компонента с), например кислоты, такой как уксусная кислота, что для таких концентрированных смесей делает возможным достижение совместимости и растворимости при одновременном по существу невыходе из диапазонов тех же самых соотношений между количествами металлоорганического соединения а) и органосиланового соединения b), что и в документах, упомянутых ранее в настоящем документе.

Соотношение между количествами органосиланового соединения и металлоорганического соединения в общем случае находится в диапазоне от 1,5 или 1,6 до 6, предпочтительно от 1,8 до 2,5.

В свете документов предшествующего уровня техники абсолютно неочевидно то, что могли бы быть получены концентрированные золи данного типа; действительно, весь спектр данных документов в большей степени имеет тенденцию к разубеждению практика в необходимости использования высоких концентраций компонентов а) и b) и компонента с), такого как уксусная кислота. В частности, в документе US-B 1-6605365 указывают на проблемы с адгезией в случае использования концентрированных золей, например золей, характеризующихся уровнем содержания твердой фазы, большим чем 4% или 5%.

Поэтому в случае увеличения концентраций данных компонентов а), b) и с) при обеспечении превышения совокупных количества или концентрации а) и b) 30%, предпочтительны превышения 31,2%; 31,5%; 32% или 33%, без использования дополнительных органических растворителей или совместных растворителей или же с использованием очень незначительной их доли изобретатели идут против широко распространенной точки зрения в данной области техники и демонстрируют то, что, как это ни удивительно, но золи, которые стабильны и просты в применении, могут быть получены даже при высоких концентрациях в результате увеличения одновременно с концентрацией компонентов а) и b) концентрации компонента с), например кислоты с), за счет дистиллированной или деминерализованной воды.

Золи, соответствующие изобретению, как это ни удивительно, и, говоря конкретно, благодаря своей высокой концентрации делают возможным получение сухих золь-гелевых пленок, имеющих относительно высокую толщину в общем случае в диапазоне от 500 мм до 20 мкм или даже более, в зависимости от состава, предпочтительно от 1 или 2 до 10 мкм, более предпочтительно от 4 до 5 мкм. Данную толщину получают в одном слое в одной операции нанесения (или прохода) в соответствии с методиками, такими как окунание, разбрызгивание или распыление. Пленки данного типа можно получать при использовании золей предшествующего уровня техники только в результате проведения последовательных осаждений двух или более слоев и в ходе нескольких операций нанесения.

Кроме того, пленки, полученные из концентрированных золей, соответствующих изобретению, имеют превосходное качество и, в частности, имеют равномерную толщину без наплывов.

Увеличения концентрации золей, соответствующих изобретению, добиваются без повышения уровня содержания органического растворителя; это обуславливается тем, что золи, соответствующие изобретению, в противоположность множеству золей предшествующего уровня техники, содержат менее чем 5 мас.%, предпочтительно мене чем 3 мас.%, более предпочтительно менее чем 1 мас.%, органических растворителей.

Кроме того, в случае включения органических растворителей данного типа в композиции изобретения при данных очень низких концентрациях рассматриваемыми растворителями являются нетоксичные или безвредные растворители, такие как спирты, предпочтительно С1-С10, а в особенности С1-С4, алифатические спирты, такие как изопропанол.

В частности, благодаря увеличению толщины в сухом состоянии, приходящейся на один слой при осаждении, которая находится в диапазоне, например, от 0,5 до 2, 3, 4, 5 или даже 20 мкм или более в общем случае вместо нескольких сотен нанометров на предшествующем уровне техники, у золь-гелевых пленок, полученных из золей, соответствующих изобретению, значительно улучшаются собственные эксплуатационные характеристики по защите от коррозии в сопоставлении с тем, что имеет место у золь-гелевых пленок, полученных из золей предшествующего уровня техники.

Таким образом, в порядке примера можно сказать, что в зависимости от марки алюминия или металла рассматриваемой подложки и в соответствии с температурой высушивания золь-гелевой пленки, которая может находиться в диапазоне от 0 до 500°С, предпочтительно от 80 до 150°С, более предпочтительно от 110 до 130°С, и которая, в случае обработки с плавлением керамики, может доходить даже вплоть до 2500°С, в случае золь-гелевых пленок, полученных с использованием золя, соответствующего изобретению, можно добиться достижения уровней защиты при воздействии солевого тумана в диапазоне от нескольких десятков до нескольких сотен или даже тысяч часов (испытание в соответствии с документом ASTM В117). В порядке сопоставления с золь-гелевыми покрытиями предшествующего уровня техники можно сказать, что стойкость к воздействию солевого тумана у одной только золь-гелевой пленки составляет величину, меньшую чем 24 часа, на носителе из алюминия 2024Т3, который предварительно был подвергнут раскислению.

Превосходные результаты также получали и в отношении нитевидной коррозии.

Другими словами, продемонстрировано то, что пленка, соответствующая изобретению, позволяет добиться получения защиты от коррозии, которую обеспечивает действие защитного слоя, обусловленное наличием пленки самой по себе, и позволяет этого добиться несмотря на то, что в пленку, соответствующую изобретению, никаких антикоррозионных средств не включают.

Данный превосходный уровень защиты, достигаемый при наличии одной только золь-гелевой пленки, обеспечивается в случае пленки, толщина которой в сухом состоянии в общем случае находится в диапазоне от 500 нм до 20 мкм, составляя, например, 1, 2, 3 или 4 мкм, без ухудшения свойств, традиционно демонстрируемых золь-гелевыми пленками и описанных, в частности, в вышеупомянутых документах предшествующего уровня техники, а именно: адгезия к широкому ассортименту носителей, таких как алюминий, титан, нержавеющая сталь, композитные материалы, пластики, стекла и тому подобное, которые могут быть подвергнуты предварительной обработке; гибкость; адгезия праймеров и красок к золь-гелевой пленке, но также и стойкость к царапанию; химическая стойкость; износостойкость и тому подобное.

Одно из дополнительных преимуществ «концентрированного» золя, соответствующего изобретению, заключается именно в том, что он характеризуется намного более широкой сферой применения в сопоставлении с разбавленными золями предшествующего уровня техники, описанными, в частности, в документах, упомянутых ранее в настоящем документе.

Это обуславливается тем, что золи, соответствующие изобретению, могут быть использованы не только для получения золь-гелевых покрытий, которые замещают продукты хроматной конверсии или промоторы адгезии для красок, мастик и клеев, на что уже указывалось в вышеупомянутых документах, но также и для получения золь-гелевых грунтовок, золь-гелевых красок и золь-гелевых покрытий для специальных сфер применения.

Подобным же образом изобретение предлагает способ получения золь-гелевого слоя на поверхности подложки, где

- золь, описанный ранее, осаждают на поверхности до получения на поверхности подложки слоя золя;

- упомянутый слой золя высушивают до получения на поверхности подложки золь-гелевого слоя.

Золь можно осаждать при использовании любого известного способа осаждения, например в результате распыления, разбрызгивания или окунания.

Предпочтительно золь наносят в результате распыления по очень простому способу, подобному тому, что используют при нанесении краски или лака.

Способ, соответствующий изобретению, обнаруживает все преимущества, получающиеся в результате использования золя, соответствующего изобретению и описанного ранее в настоящем документе; в частности, способ, соответствующий изобретению, делает возможным получение слоев, имеющих большую толщину в сухом состоянии, а именно в общем случае в диапазоне от 500 нм до 20 мкм, в одну стадию, за один ход (один проход), вместо двух или более стадий в способах предшествующего уровня техники, в которых используют разбавленные золи. Результатом является существенный выигрыш во времени. В порядке примера можно сказать, что пленку, имеющую толщину в диапазоне от 2 до 10 мкм, можно нанести за несколько секунд по способу, подобному тому, что используют при нанесении лака или краски.

Подобным же образом, для того, чтобы в случае способа изобретения добиться осаждения слоя, имеющего одинаковую толщину, нет никакой необходимости в проведении орошения или продолжительного разбрызгивания так, как это описывается в определенных документах предшествующего уровня техники.

Получения желательной толщины осажденного слоя в сухом состоянии легко можно добиться в результате модифицирования, например, установок для распылителя или распылителей, типа распылителя, количества данных распылителей и расстояния при нанесении. Толстый слой быстро получают без продолжительного нахождения в контакте или орошения. Полученный толстый слой характеризуется превосходными качеством, однородностью и отсутствием наплывов.

Поэтому способ, соответствующий изобретению, является простым, надежным, быстрым и менее дорогостоящим в сопоставлении с тем, что имеет место в способах предшествующего уровня техники. Данный способ получения золь-гелевого слоя, соответствующего изобретению, легко можно встроить в обычную существующую технологическую линию, которая включает другие варианты обработки подложки до или после получения золь-гелевого слоя, при малых затратах, без каких-либо существенных модификаций или потери производительности.

В заключение, способ, соответствующий изобретению, является безвредным с точки зрения экологии и соответствует самым последним инструкциям, относящимся к защите окружающей среды, благодаря тому, что золь характеризуется очень низким уровнем содержания органического растворителя, в общем случае меньшим чем 5 мас.%, предпочтительно меньшим чем 3 мас.%, более предпочтительно меньшим чем 1 мас.%, и что данными растворителями являются растворители, которые не являются ни токсичными, ни вредными, такие как спирты.

В этом заключаются разница и дополнительное преимущество, выявляемые при сопоставлении золя и способа изобретения и способов предшествующего уровня техники, в которых используют повышенные уровни содержания растворителей, которые в некоторых случаях являются токсичными, вредными и воспламеняющимися.

В выгодном случае золь предварительно и/или во время осаждения можно нагреть; было обнаружено, что такое нагревание делает возможными, в частности, катализирование реакции, которая протекает в золе, и улучшение - ускорение - прохождения гидролиза, высушивания и нанесения, а также улучшение качества и однородности-равномерности для получающейся в результате пленки.

Такое нагревание может оказаться в особенности выгодным в случае проведения починки или ремонта для уже существующей золь-гелевой пленки, поскольку это значительно уменьшает время вызревания. Кроме того, предпочтительным и намного более легким является проведение нагревания наносимого золя, чем подложки, на которую золь необходимо наносить, поскольку размер и геометрия подложки могут быть таковы, что они затруднят проведение нагревания.

Такое нагревание является в особенности выгодным в случае выбора органосиланового соединения, как будет видно далее в настоящем документе, из числа соединений, для которых реакция гидролиза не приводит к образованию метанола. Причина этого заключается в том, что гидролиз данных соединений протекает медленнее, и нагревание делает возможным его ускорение; кроме того, контролируемое нагревание также может улучшить и качество пленки, полученной из золя.

Следовательно, золь можно будет наносить при температуре в диапазоне от 0 до 80°С, предпочтительно от 20 до 60°С.

В выгодном случае золь можно отфильтровывать до его нанесения. Данное фильтрование можно проводить, например, в результате размещения фильтра перед разбрызгивающим или распыляющим соплом или любой другой системой нанесения.

Данное фильтрование может представлять собой обычно используемое фильтрование или же более тонкое фильтрование, такое как ультрафильтрование или нанофильтрование, и его можно проводить при использовании любого устройства, известного специалисту в соответствующей области техники.

Цель данного фильтрования заключается в задерживании любых примесей, в общем случае имеющих размер в диапазоне от нескольких нанометров до 20 мкм.

Причина этого заключается в том, что было обнаружено, что данная операция фильтрования приводит к значительному улучшению качества полученной пленки. Качество полученной сетки на самом деле улучшается в результате удаления любых примесей, присутствующих в золе, благодаря проведению операции фильтрования.

Поскольку качество полученной сетки имеет первостепенное значение в том, что касается характеристик коррозионной стойкости, соответственно в результате данного фильтрования будут улучшены и данные свойства.

В одном предпочтительном, в особенности выгодном варианте реализации способа, соответствующего изобретению, золь, осаждаемый (наносимый на) поверхность подложки, получают (готовят) в результате простого перемешивания, необязательно при нагревании в условиях, определенных ранее в настоящем документе, только двух, концентрированных, жидких продуктов - составных частей, называемых частью А и частью В, в то время как на предшествующем уровне техники, определенном, например, в большинстве из вышеупомянутых документов, золь получают в результате перемешивания четырех или даже более продуктов или составных частей.

Часть А, которая присутствует в форме жидкости, содержит компоненты а), с) и d) золя, которые уже были описаны, в то время как часть В, которая также присутствует в форме жидкости, содержит компонент b) золя, который уже был описан.

Данные две жидкие составные части (часть А и часть В) очень легко перемешивать при использовании обычных систем перемешивающих устройств и даже вручную в случае небольших количеств.

Продолжительность перемешивания в общем случае находится в диапазоне от 5 минут до 1 часа. В общем случае перемешивание можно проводить при температуре в диапазоне от 20 до 80°С, в зависимости от желательной скорости гидролиза.

Две части А и В стабильны при хранении, и в общем случае каждую из них помещают в подходящие для использования упаковку или контейнер на периоды времени в общем случае продолжительностью от нескольких месяцев до двух лет, что делает необходимым возможную простую гомогенизацию перед использованием. Смесь двух частей А и В также является стабильной.

После перемешивания вышеупомянутых частей А и В полученный золь можно наносить в течение промежутка времени в общем случае продолжительностью от 0 минут до 24 месяцев, предпочтительно от 0 минут до 12 месяцев, более предпочтительно от 30 минут до 8 часов, например в течение промежутка времени, меньшего или равного 1 часу, отсчитывая от начала перемешивания.

В дополнение к этому изобретение предлагает набор, включающий

- первый контейнер или упаковку, содержащий первую часть А, в форме жидкости, содержащую компоненты а), с) и d),

- второй контейнер, содержащий вторую часть В, в форме жидкости, содержащую компонент b).

Например, часть В может состоять из чистого жидкого силана.

Часть А в общем случае составляет от 50% до 90%, предпочтительно от 60% до 90 мас.%, от полученного конечного продукта в виде золя, а часть В в общем случае составляет от 10% до 50%, предпочтительно от 10% до 40 мас.%, от полученного конечного продукта в виде золя. Комплект данного типа удобен в хранении и в применении.

Изобретение также предлагает золь-гелевый слой, получаемый по вышеупомянутому способу, и подложку или изделие, по меньшей мере, на одну поверхность которых наносят покрытие в виде, по меньшей мере, одного такого золь-гелевого слоя. Примерами данных подложек или изделий, например, являются летательные аппараты.

Кроме того, изобретение относится к использованию упомянутого золь-гелевого слоя, полученного по способу, соответствующему изобретению, для придания коррозионной стойкости поверхности подложки, в частности поверхности, полученной из материала, выбираемого из металлов, металлических сплавов и композитных материалов, содержащих металл или металлический сплав.

В выгодном случае на упомянутую поверхность наносят только покрытие в виде упомянутого золь-гелевого слоя; другими словами, на поверхности используют один только упомянутый золь-гелевый слой.

Причина этого заключается в том, что, как было обнаружено, золь-гелевый слой, соответствующий изобретению или полученный по способу, соответствующему изобретению, как это ни удивительно, но сам по себе, без какого-либо другого покрытия из краски, грунтовки или другого используемого покрытия, делает возможным придание упомянутой поверхности коррозионной стойкости. Это позволяет отказаться от осаждения других слоев и в результате приводит к экономии денежных средств, времени и снижению массы, что представляет особенный интерес, например, в сфере авиации.

Кроме того, изобретение предлагает способ получения покрытия, включающего два или более слоев на поверхности подложки, при этом, по меньшей мере, один из данных слоев представляет собой золь-гелевый слой, полученный по способу, описанному ранее.

В частности, изобретение дополнительно предлагает способ получения покрытия, включающего два или более слоев, на поверхности подложки, где

- на упомянутой поверхности получают золь-гелевый слой; после этого

- на упомянутый золь-гелевый слой наносят один или несколько других слоев, при этом упомянутые другие слои выбирают, например, из слоев краски, грунтовки, мастики, клея или смолы.

Упомянутые слой или слои, отличные от золь-гелевого слоя, можно наносить на золь-гелевый слой непосредственно после его получения, а именно после высушивания, или же упомянутые слой или слои можно наносить на золь-гелевый слой в течение определенного промежутка времени после его получения, например в течение промежутка времени продолжительностью от одного месяца до десяти лет.

Причина этого заключается в том, что, поскольку золь-гелевый слой сам по себе обладает антикоррозионными свойствами, нет никакой необходимости в незамедлительном снабжении его другими слоями; такие слои можно будет получать впоследствии, во время ремонта или осмотра там, где это будет уместно, после легкой очистки.

Покрытие может включать два или более идентичных или различных золь-гелевых слоев, выбираемых, например, из золь-гелевых слоев, обладающих конкретными свойствами, описанными далее в настоящем документе, и необязательно один или несколько других слоев, выбираемых, например, из слоев краски, грунтовки, мастики, клея или смолы.

Изобретение будет лучше понято после прочтения следующего далее подробного описания, которое приводится по существу в связи со способом получения золь-гелевого слоя на поверхности подложки.

Данный способ сначала включает осаждение на упомянутую поверхность золя в целях получения на поверхности подложки слоя золя.

Подложкой, соответствующей изобретению, может являться любой материал, способный принимать золь-гелевый слой. Способ, соответствующий изобретению, используют для очень разнородных материалов при получении превосходных результатов, выраженных через свойства получающегося в результате слоя.

В общем случае подложку получают из материала, выбираемого из металлов; металлических сплавов; органических или минеральных неорганических стекол; органических материалов, таких как пластики; древесины; бумаг; керамики; текстилей; бетонов; камня и композитных материалов, включающих два или более данных материалов. Данные материалы необязательно можно подвергать плакированию и/или обработке поверхности и/или нанесению покрытия, например окрашиванию.

В частности, материал подложки можно выбирать из алюминия; титана; меди; железа и их сплавов, таких как стали, например нержавеющие стали, и «Инконель».

Алюминиевые сплавы включают марки 6056, 2024 и 7075.

Титановые сплавы включают сплавы Ti-6-4, Ti-15-3-3-3, Ti-6-2-2-2-2 и Ti-3-2.5.

Подложка может принимать какую угодно форму, но в общем случае принимает форму пластины, листа или фольги. Однако способ, соответствующий изобретению, делает возможным осаждение слоев на поверхностях, даже характеризующихся геометрией повышенной сложности. Поверхность, на которую осаждают слой, может представлять собой только часть от совокупной поверхности подложки, но также может представлять собой и всю упомянутую поверхность в целом; например, при использовании способа, соответствующего изобретению, слой можно осаждать на обе лицевые поверхности подложки в виде фольги.

Перед осаждением золя на поверхности поверхность в общем случае предпочитается подвергнуть очистке и/или активированною и/или травлению, например, в результате проведения химической и/или физической и/или механической обработки.

Это обуславливается тем, что такая очистка важна для получения эффективной адгезии слоя, который был осажден. Данные способы очистки специалистам в соответствующей области техники известны: они могут включать очистку по мокрому способу, например, при использовании кислотных или основных растворов, или обезжиривание при помощи щелочи или растворителя или же очистку по сухому способу, например, при использовании дробеструйной очистки и/или пескоструйной очистки и/или обработки пламенем (огневой обработки).

Для определенных носителей можно добавлять конкретную обработку, относящуюся к типу, промотирующему адгезию.

Очищающие и/или активирующие обработки данного типа специалистам в соответствующей области техники известны и широко описывались на предшествующем уровне техники, говоря более конкретно, в документах предшествующего уровня техники, упомянутых ранее в настоящем документе, таких как документ US-A-5869141, описание которого может быть использовано для справки.

На поверхность необязательно можно наносить покрытие в виде слоя, получаемого при обработке поверхности, выбираемого из простых и хроматных конверсионных слоев, анодирующих слоев или других слоев, - это имеет место, в частности, в контексте ремонта существующих материалов. Поэтому поверхностью данного последнего слоя является поверхность, на которую осаждают золь.

На поверхности, предпочтительно подвергнутой очистке и активированию, осаждают золь, который в соответствии с изобретением представляет собой концентрированный золь, содержащий следующие далее соединения, количества которых выражены в массовых процентных содержаниях:

a) от 3% до 30%, предпочтительно от 5% до 20%, более предпочтительно от 7% до 15%, в особенности от 8% до 14%, в большей степени в особенности от 10% до 13%, например 10,8% или 12%, по меньшей мере, одного металлоорганического соединения циркония, алюминия или титана;

b) от 5% до 50%, предпочтительно от 5% до 40%, более предпочтительно от 10% до 40%, в особенности от 15% или 20% до 30%, например 22% или 23%, по меньшей мере, одного органосиланового соединения;

c) от 1% до 15%, предпочтительно от 2% до 10%, более предпочтительно от 3% до 8%, например 5%, по меньшей мере, одного соединения, выбираемого из кислот, оснований, гликолей и этоксиэтанола;

d) остаток до 100% в виде деминерализованной или дистиллированной воды;

при этом совокупное количество а) и b) составляет величину, большую, чем 30%, предпочтительно большую чем 31,2%; 31,5%; 32% или 33%, более предпочтительно большую чем 35%, в особенности большую чем 40%, в большей степени в особенности большую чем 50%.

Золем, соответствующим изобретению, является концентрированный золь, в котором в сопоставлении с золями предшествующего уровня техники уровень массового содержания твердой фазы в общем случае находится в диапазоне от 2% до 4%. Золь, соответствующий изобретению, в общем случае характеризуется уровнем массового содержания твердой фазы, большим чем 4%, а возможно, например, доходящим вплоть до 37% или более; предпочтительно уровень содержания твердой фазы находится в диапазоне от 4% до 37%, более предпочтительно уровень содержания твердой фазы находится в диапазоне от 18% до 37%, а более предпочтительно от 20% до 30%.

В сопоставлении с золями предшествующего уровня техники различные компоненты а), b) и с) характеризуются своими значительно увеличенными концентрациями; в частности, увеличение процентного содержания компонента с), например кислоты, в совокупном составе делает возможным достижение совместимости и растворимости в данных концентрированных смесях для более высоких концентраций компонентов а) и b).

Однако соотношение между количествами металлоорганического соединения а), такого как ТПОЦ, и органосиланового соединения, такого как ГЛИМО, остается в пределах тех же самых соотношений, что и на предшествующем уровне техники. В широком смысле соотношение между количествами органосиланового соединения, такого как ГЛИМО, и металлоорганического соединения, такого как ТПОЦ, находится в диапазоне от 1,5 или 1,6 до 6, предпочтительно от 1,8 до 2,5.

Очевидно, что степень разбавления, то есть количество растворителя а), например воды, включенного в золь, соответствующий изобретению, можно регулировать в зависимости от желательных эксплуатационных характеристик и толщины. Подобным же образом, соотношение между количествами металлоорганического соединения, такого как ТПОЦ, и органосиланового соединения, такого как ГЛИМО, можно модифицировать в соответствии с требуемыми параметрами приоритетных эксплуатационных характеристик. В общем случае следствием увеличения данного соотношения будет улучшение твердости полученной пленки и антикоррозионных эксплуатационных характеристик в том, что касается как испытания на воздействие солевого тумана, так и нитевидной коррозии.

Металлоорганическое соединение а) выбирают из соединений, металл которых выбирают из циркония, титана и алюминия. Такие соединения описываются, например, в документах, уже упомянутых ранее в настоящем документе, и в документе US-B1-6361868, описание которых может быть использовано для справки.

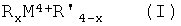

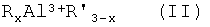

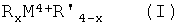

В общем случае соединение а) описывается приведенными далее формулой (I) или формулой (II):

,

,

,

,

в которых М представляет собой Zr или Ti, R представляет собой отделяемый, удаляемый - например, гидролизуемый - радикал, R' представляет собой неотделяемый, неудаляемый - например, негидролизуемый - радикал, а x находится в диапазоне от 1 до 4 в случае формулы (I) или в диапазоне от 1 до 3 в случае формулы (II), и в случае присутствия в соединении, описывающемся формулой (I) или формулой (II), двух или более радикалов R и/или R' они соответственно могут быть идентичными или различными.

Отделяемым, удаляемым - например, гидролизуемым - радикалом является радикал, который претерпевает отделение или удаление от атома металла М (Zr, Ti или Al) при введении соединения в контакт с растворителем, таким как вода (гидролиз), и который не остается присоединенным к атому металла.

Неотделяемым, неудаляемым - например, негидролизуемым - радикалом является радикал, который не отделяется или не удаляется от атома металла М при введении соединения в контакт с растворителем d), таким как вода (гидролиз), и который остается присоединенным к атому металла М.

Удаляемые, отделяемые, гидролизуемые радикал или радикалы R в общем случае выбирают из галогенов, таких как F, Cl, Br и I, в частности Cl и Br; алкоксигрупп, предпочтительно C1-C10, более предпочтительно C1-C5, в особенности С2-С4, линейных или разветвленных алкоксигрупп, таких как, например, метокси-, этокси-, н-пропокси-, изопропокси-, н-бутокси-, изобутокси-, втор-бутокси-, трет-бутокси-, н-пентилокси- и н-гексилоксигруппы; циклоалкилоксигрупп, предпочтительно С3-С10 циклоалкилоксигрупп, таких как, например, циклопропилоксигруппа и циклогексилоксигруппа; арилоксигрупп, предпочтительно С6-С10 арилоксигрупп, таких как, например, феноксигруппа; ацилоксигрупп, предпочтительно C1-C4 ацилоксигрупп, таких как, например, ацетокси- и пропионилоксигруппы; алкилкарбонильных групп, например ацетильных групп; (С1-С6)алкокси(С2-С3)алкильных групп (говоря конкретно, группы, полученной из С1-С6 алкилэтиленгликоля или -пропиленгликоля). Предпочтительными гидролизуемыми радикалами являются алкоксигруппы, в особенности метоксигруппа, а в большей мере в особенности этоксигруппа.

В дополнение к этому группа или группы R необязательно могут иметь один или несколько заместителей, в общем случае выбираемых из галогенов и алкоксигрупп.

Неудаляемые, неотделяемые - например, негидролизуемые - радикал или радикалы R' в общем случае выбирают из водорода; гидроксильной группы; алкильных групп, предпочтительно С1-С10, более предпочтительно C1-C4, линейных или разветвленных алкильных групп, таких как, например, метильная, этильная, пропильная, н-бутильная, изобутильная, втор-бутильная и трет-бутильная группы; алкенильных групп, предпочтительно С2-С4 алкенильных групп, таких как, например, винильная, 1-пропенильная, 2-пропенильная и бутенильная группы; алкинильных групп, предпочтительно С2-С4 алкинильных групп, таких как, например, ацетиленильная и пропаргильная группы; арильных групп, предпочтительно С6-С10 арильных групп, таких как фенильная и нафтильная группы; метакрилоильных и метакрилоилоксипропильных групп. В дополнение к этому группа или группы R' необязательно могут иметь одного или нескольких заместителей, в общем случае выбираемых из галогенов и алкоксигрупп.

Предпочтительными металлоорганическими соединениями являются соединения, описывающиеся формулами MR4 (M=Zr или Ti) или AlR3, где R уже был определен ранее.

В числе данных соединений еще более предпочтительными соединениями являются соединения, у которых 3 или 4 радикала R идентичны и представляют собой одну и ту же группу, такую как алкокси-, арилокси- или циклоалкилоксигруппа.

Наиболее предпочтительными соединениями являются тетра(алкоксид(ы)) титана или циркония и три(алкоксид(ы)) алюминия, в большей мере в особенности тетра(алкоксид(ы)) циркония. Еще более предпочтительными соединениями являются тетра-н-пропоксицирконий («ТПОЦ») и тетраизопропоксицирконий.

Золь может содержать только одно металлоорганическое соединение, такое как алкоксид алюминия, титана или циркония, например тетра-н-пропоксицирконий (ТПОЦ).

В альтернативном варианте золь может содержать два или более металлоорганических соединений, выбираемых, например, из вышеупомянутых алкоксидов металлов и из других соединений.

Примеры металлоорганических соединений компонента а) представляют собой нижеследующие:

Al(ОСН3)3, Al(ОС2Н3)3, Al(O-н-С3Н7)3,

Al(O-изо-С3Н7)3, Al(ОС4Н9)3, Al(O-изо-С4Н9)3,

Al(O-втор-С4Н9)3, AlCl3, AlCl(ОН)2, Al(OC2H4OC4H9)3,

TiCl4, Ti(OC2H5)4, Ti(ОС3Н7)4,

Ti(O-изо-С3Н7)4, Ti(OC4H9)4, Ti(2-этилгексокси)4,

ZrCl4, Zr(OC2H5)4, Zr(ОС3Н7)4, Zr(O-изо-С3Н7)4, Zr(OC4H9)4,

ZrOCl2, Zr(2-этилгексокси)4.

Предпочтительно золь, соответствующий изобретению, содержит одно металлоорганическое соединение, выбираемое из алкоксидов циркония, таких как ТПОЦ.

Металлоорганические соединения, которые можно использовать в золе, соответствующем изобретению, описываются, в частности, в вышеупомянутых документах, а в особенности в документах US-A-6008285, US-B1-6228921, US-B1-6482525, US-B1-6361868, описание которых может быть использовано для справки.

Органосилановым соединением является соединение, которое, как и в многочисленных документах предшествующего уровня техники, таких как документ USA-5814137, может быть названо силановым аппретом.

Органосилановым соединением b) предпочтительно является соединение, содержащее, по меньшей мере, один неудаляемый, неотделяемый, предпочтительно негидролизуемый, радикал, присоединенный к кремнию, предпочтительно радикал, способный обеспечить придание конкретных свойств, и, по меньшей мере, один отделяемый, удаляемый, гидролизуемый радикал, присоединенный к кремнию. Термины «удаляемый и неудаляемый» уже были определены ранее.

Органосилановое соединение предпочтительно содержит 2 или 3, в частности 3, удаляемых, отделяемых - например, гидролизуемых - радикала и один или два, в частности один, неотделяемый, неудаляемый - например, негидролизуемый - радикал(ы).

Упомянутые отделяемые, удаляемые - например, гидролизуемые - радикал или радикалы в общем случае выбирают из галогенов, таких как F, Cl, Br и I, в частности Cl и Br; алкоксигрупп, предпочтительно C1-С10, предпочтительно C1-C5, в особенности С2-С4, линейных или разветвленных алкоксигрупп, таких как метокси-, этокси-, н-пропокси-, изопропокси-, н-бутокси-, изобутокси-, втор-бутокси-, трет-бутокси-, н-пентилокси- и н-гексилоксигруппы; циклоалкилоксигрупп, предпочтительно С3-С10 циклоалкилоксигрупп, таких как, например, циклопропилоксигруппа и циклогексилоксигруппа;

арилоксигрупп, предпочтительно С6-С10 арилоксигрупп, таких как феноксигруппа;

ацилоксигрупп, предпочтительно С1-С4 ацилоксигрупп, таких как, например, ацетокси- и пропионилоксигруппы, и алкилкарбонильных радикалов, таких как ацетильный радикал. Предпочтительными отделяемыми, удаляемыми - например, гидролизуемыми -радикалами являются алкоксирадикалы и, в частности этоксигруппа.

Упомянутые неотделяемые, неудаляемые - например, негидролизуемые - радикал или радикалы в общем случае выбирают из водорода; гидроксильной группы; меркаптогруппы; цианогруппы; алкильных групп, предпочтительно C1-C10, более предпочтительно С1-С4, линейных или разветвленных алкильных групп, таких как метильная, этильная, пропильная, н-бутильная, изобутильная, втор-бутильная и трет-бутильная группы; алкенильных групп, предпочтительно С2-С4 алкенильных групп, таких как винильная, 1-пропенильная, 2-пропенильная и бутенильная группы; алкинильных групп, предпочтительно С2-С4 алкинильных групп, таких как ацетиленильная и пропаргильная группы; арильных групп, предпочтительно С6-С10 арильных групп, таких как фенильная и нафтильная группы; алкиларильных групп; арилалкильных групп; (мет)акрильных и (мет)акрилоксипропильных групп; глицидильных и глицидилоксигрупп; и групп, таких как алкильная, алкенильная, алкинильная, алкиларильная и арилалкильная группы, которые имеют, по меньшей мере, одну группу, выбираемую из первичной, вторичной или третичной аминогруппы, - при этом в данном случае негидролизуемый радикал представляет собой, например, аминоарильную или аминоалкильную группу - амидной, алкилкарбонильной, замещенной или незамещенной анилиновой, альдегидной, кетоновой, карбоксильной, ангидридной, гидроксильной, алкокси-, алкоксикарбонильной, меркапто-, циано-, гидрокеифенильной, алкилкарбоксилатной групп, групп сульфоновой кислоты, фосфорной кислоты, (мет)акрилоксилоксигруппы, групп, содержащих эпоксидное кольцо, таких как глицидильная и глицидилокси-, аллильная и винильная группы.

В дополнение к этому упомянутые отделяемые, удаляемые, гидролизуемые радикалы и упомянутые неотделяемые, неудаляемые, негидролизуемые радикалы необязательно могут быть замещены одним или несколькими заместителями, в общем случае выбираемыми из алкоксигрупп и атомов галогена.

В особенности предпочтительные органосилановые соединения описываются формулой, приведенной далее:

,

,

где радикалы R1 идентичны друг другу или отличны друг от друга, предпочтительно идентичны, и представляют собой отделяемую, удаляемую - например, гидролизуемую - группу, определенную ранее, предпочтительно C1-C4 алкоксигруппу, более предпочтительно этокси- или метоксигруппу; a R1' представляет собой неотделяемый, неудаляемый - например, негидролизуемый - радикал, определенный ранее, предпочтительно глицидильную или глицидилокси(С1-С20)-, предпочтительно -(С1-С6)-, -алкиленовую группу, например, γ-глицидилоксипропильный радикал, β-глицидилоксиэтильный радикал, τ-глицидилоксибутильный радикал, ε-глицидилоксипентильный радикал, ω-глицидилоксигексильный радикал и 2-(3,4-эпоксициклогексил)этильный радикал; или группу, имеющую, по меньшей мере, одну первичную, вторичную или третичную аминогруппу, предпочтительно выбираемую из 3-аминопропильной, N-(2-аминоэтил)-3-аминопропильной и N-[N'-(2'-аминоэтил)-2-аминоэтил]-3-аминопропильной групп.

В выгодном случае органосилановое соединение выбирают из следующих далее соединений:

- аллилтриметоксисилан,

- N-(2-аминоэтил)-3-аминопропилтриметоксисилан,

- N-[N'-(2'-аминоэтил)-2-аминоэтил]-3-аминопропилтриметоксисилан,

- 3-аминопропилтриметоксисилан,

- 3-глицидилоксипропилтриметоксисилан (ГЛИМО),

- 3-меркаптопропилтриметоксисилан,

- 3-метакрилоксипропилметилдиметоксисилан,

- 3-метакрилоксипропилтриметоксисилан,

- N-фениламинопропилтриметоксисилан,

- винилтриметоксисилан.

В числе перечисленных ранее соединений предпочтительным соединением является ГЛИМО.

В соответствии с одним в особенности предпочтительным и выгодным вариантом реализации изобретения органосилановое соединение выбирают из соединений, для которых реакция гидролиза не приводит к образованию метанола. Причина этого заключается в том, что метанол является очень токсичным продуктом, образования которого необходимо избегать.

Большинство документов предшествующего уровня техники и, в частности, патентов Соединенных Штатов, вышеупомянутых, абсолютно не принимают во внимание данный критерий, который очень важен для безопасности персонала, проводящего осаждение золя, и в них приводятся перечни силанов, которые включают множество соединений, которые могут приводить к образованию метанола. Выгодный характер использования таких силанов проявляется с еще большей четкостью в случае золей, соответствующих изобретению, концентрация силанов у которых намного превышает соответствующую концентрацию предшествующего уровня техники.

Органосиланами данного типа, которые не приводят к образованию метанола при гидролизе, в общем случае являются соединения, которые не имеют групп, таких как метоксигруппы, и их можно выбирать из следующих далее соединений:

- 3-аминопропилтриэтоксисилан,

- п-аминофенилсилан,

- 3-аминопропилтриэтоксисилан,

- 3-глицидилоксипропилдиизопропилэтоксисилан,

- 3-глицидилоксипропилтриэтоксисилан,

- (3-глицидилоксипропил)метилдиэтоксисилан,

- 3-меркаптопропилтриэтоксисилан,

- 3-метакрилоксипропилметилдиэтоксисилан,

- винилметилдиэтоксисилан,

- винилтриэтоксисилан,

- N-[(3-(триэтоксисилил)пропил]-4,5-дигидроксиимидазол.

Таким образом, говоря более конкретно, ГЛИМО можно заменить на ГЛИЭО или 3-глицидилоксипропилтриэтоксисилан, который не содержит метоксирадикалов. В лабораторных испытаниях продемонстрировали то, что замена ГЛИМО на ГЛИЭО в золе, в других отношениях содержащем те же самые компоненты, приводит к получению пленки, которая обнаруживает те же самые эксплуатационные характеристики в том, что касается как качества пленки, так и антикоррозионных эксплуатационных характеристик.

Силановые соединения, которые можно использовать в способе изобретения, в частности, описываются в вышеупомянутых документах и в документе ЕР-А-0195493, описание которых может быть использовано для справки.

Компонент с), который можно называть катализатором, можно выбирать из кислот, оснований, гликолей и других соединений, таких как этоксиэтанол.

Если компонентом с) является кислота, то тогда ее предпочтительно можно выбирать из органических кислот, неорганических кислот и их смесей.

Органические кислоты, в частности, можно выбирать из карбоновых кислот, таких как алифатические монокарбоновые кислоты, например уксусная кислота, поликарбоновых кислот, таких как дикарбоновые кислоты и трикарбоновые кислоты, например лимонная кислота, и их смесей.

В числе неорганических кислот могут быть использованы азотная кислота или хлористоводородная кислота и их смеси.

Если соединением с) является основание, то тогда его можно выбирать из аминов, таких как этаноламин, триэтиламин, и их смесей. Основание, в частности, используют тогда, когда использование кислот будет запрещено вследствие природы использованных подложки или силана.

В вышеупомянутых документах описываются и другие соединения, которые можно использовать в качестве компонента с).

Растворителем d) является деминерализованная или дистиллированная вода. В растворитель d) дополнительно могут быть включены один или несколько нетоксичных или безвредных растворителей, таких как спирты, предпочтительно алифатические спирты, которые содержат от 1 до 10, в особенности от 1 до 4, атомов углерода, такие как этанол, н-пропанол, изопропанол и н-бутанол.

Предпочтительным растворителем является дистиллированная или деминерализованная вода.

Компоненты а), b), с) и d) являются существенными соединениями золя, соответствующего изобретению, и образуют композицию основы, к которой в зависимости от требований и желательных свойств можно добавлять один или несколько дополнительных необязательных компонентов, которые описываются далее.

Кроме того, золь может содержать, по меньшей мере, одно поверхностно-активное вещество, что улучшает характеристики смачивания и растекания на различных подложках, но также и качество полученной сетки и собственные антикоррозионные свойства золь-гелевой пленки.

Данные поверхностно-активные вещества включают ионные поверхностно-активные вещества, которые включают саркозинаты, такие как лауроилсаркозинат натрия, в форме, например, водного раствора с концентрацией 30%, и неионные поверхностно-активные вещества, такие как этоксилированные жирные спирты.

В общем случае поверхностно-активные вещества присутствуют с долей в диапазоне от 0,05% вплоть до 2% или 3 мас.% при расчете на массу золя.

Улучшение смачивания в результате добавления подходящих для использования поверхностно-активных веществ делает возможным получение однородных пленок, без возникновения явлений выпучивания или явлений усадки при высушивании, на правильным образом подготовленных поверхностях. Кроме того, возможные антикоррозионные свойства поверхностно-активного вещества могут улучшить качество защиты.

Кроме того, золь может содержать, по меньшей мере, одно органическое связующее, которым в общем случае являются смола или полимер, выбираемые, например, из эпоксидных связующих, полиуретановых связующих, винильных связующих, связующих на основе сложного полиэфира, диольных связующих, акрилатных связующих и связующих, которые вступают в реакцию или производят сшивание под действием УФ-излучения, или фотополимеризующихся связующих и глицерофталатных смол. В частности, связующее выбирают из связующих, которые совместимы с сильнокислотными смесями, которые можно использовать в золях, соответствующих изобретению.

Примерами смол, которые являются в особенности хорошо подходящими для использования, являются продукт, продаваемый под наименованием URADIL AZ554 в компании DZM Resins, который имеет форму масляной эмульсии алкидной смолы, и продукт, продаваемый под наименованием Incorez 170 в компании Industrial Copolymer Limited, который представляет собой эпоксидную смолу на основе бисфенола А.

Органическое связующее и, в частности, вышеупомянутое предпочтительное связующее на основе алкидной смолы или предпочтительное эпоксидное связующее в общем случае используют в количестве в диапазоне от 0% до 30% при расчете на совокупную массу золя.

Органическое связующее делает возможным улучшение свойств пленки при изгибе в целях оптимизации ее характеристик стойкости под действием напряжения, таких как ее гибкость, стойкость к воздействию ударных нагрузок, низкотемпературный предел прочности при растяжении и тому подобное.

Органическое связующее также может сделать возможным и улучшение антикоррозионных свойств пленки, полученной из золя, поскольку оно позволяет получать еще более толстые пленки, которые больше походят на пленки лакокрасочного покрытия.

Кроме того, золь может содержать наполнитель, выбираемый из марок слюды или талька, которые благодаря своим ламеллярным структурам могут обеспечить оптимизацию определенных свойств золь-гелевой пленки, таких как антикоррозионные свойства и характеристики стойкости к царапанию.

Тальк и/или слюду можно вводить в диапазоне от 1% до 20 мас.%, предпочтительно от 3% до 10 мас.%.

Кроме того, золь может содержать наполнитель, выбираемый из марок каолина, который, по-видимому, вступает в реакцию с алкоксидами или непосредственно участвует в образовании сетки и, таким образом, делает возможным получение более толстых пленок при одновременном уменьшении стоимости продукта.

В общем случае наполнитель данного типа при его наличии составляет от 3% до 15%, предпочтительно от 5% до 10 мас.% при расчете на массу золя.

Кроме того, золь, соответствующий изобретению, может содержать, по меньшей мере, одно дополнительное соединение, выбираемое из металлоорганических соединений и органосилановых соединений, отличных от описанных ранее металлоорганических соединений и органосилановых соединений а) и b). В общем случае такие соединения при их наличии присутствуют с долей в диапазоне от 1% до 10 мас.% для дополнительных металлоорганических соединений и с долей в диапазоне от 2% до 5 мас.% для дополнительных органосилановых соединений.

Дополнительные металлоорганические соединения, отличные от соединений а), могут включать все металлоорганические соединения, содержащие металл, отличный от циркония, алюминия и титана, такой как церий, иттрий, лантан, свинец, олово, сурьма, бор, ванадий, индий, ниобий, висмут и гафний.

Можно упомянуть, например, все алкоксиды/алкоголяты металлов, отличных от циркония, алюминия и титана, а также соединения, такие как тригидрат или другие гидраты ацетата иттрия; нитрат иттрия; гидрат ацетата церия; гидрат ацетилацетоната натрия; стеарат церия; гексагидрат нитрата лантана; гидрат ацетата лантана и ацетилацетонат лантана.

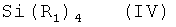

В числе дополнительных органосилановых соединений, отличных от органосилановых соединений b), можно упомянуть соединения, описывающиеся формулой (IV)

,

,

где R1 представляет собой удаляемый, отделяемый, гидролизуемый радикал, уже определенный ранее; предпочтительно R1 представляет собой алкоксигруппу, содержащую от 1 до 4 атомов углерода, такую как метокси, этокси, н-пропокси, изопропокси, втор-бутокси или трет-бутокси.

Дополнительные органосилановые соединения, отличные от органосилановых соединений b), также можно выбирать из фторсиланов. Такие фторсиланы описываются, например, в документе DE-A-4118184 и в документе US-Bl-6361868, описания которых могут быть использованы для справки. Примеры данных фторсиланов представляют собой нижеследующее:

C2F5CH2-CH2-SiY3,

н-C6F13CH2CH2-SiY3,

н-C8F17CH2CH2-SiY3,

н-C10F21CH2CH2-SiY3,

(Y=ОСН3, OC2H5 или Cl),

изо-C3F7O-(СН2)3-SiCl2(СН3),

н-C6F13CH2CH2SiCl2(СН3),

н-C6F13CH2CH2SiCl(СН3)2.

Другие фторсиланы описываются в документе US-B1-6482525 и в документе ЕР-А-587067, описания которых также могут быть использованы для справки.

Кроме того, золь, соответствующий изобретению, может содержать одну или несколько металлических солей, например одну или несколько солей редкоземельных металлов. Соли редкоземельных металлов можно выбирать из сложных эфиров редкоземельных металлов, таких как ацетаты и оксалаты церия и хлориды лантана и церия. Ванадаты щелочных и щелочноземельных металлов, такие как метаванадат натрия и метаванадат кальция. Другими металлическими солями являются бораты щелочных и щелочноземельных металлов, такие как метаборат бария. Золь, соответствующий изобретению, может содержать любую комбинацию данных металлических солей. Ссылки в связи с данными солями могут быть сделаны на документ US-A-5806562.

В общем случае металлические соли при их наличии присутствуют в количестве в диапазоне от 0,5% до 5 мас.% при расчете на массу золя.

Кроме того, золь, соответствующий изобретению, может содержать один или несколько проводящих материалов, выбираемых, например, из солей, электролитов, окислительно-восстановительных пар, проводящих полимеров, относящихся к полианилиновому типу, ферроценов, сульфированного полистирола, марок технического углерода и всех других совместимых продуктов, обнаруживающих характеристики проводимости в отношении электрических зарядов.

Кроме того, золь, соответствующий изобретению, может содержать матрицу красящего вещества, выбираемую из красителей, пигментов и перламутра.

Пигменты можно выбирать из декоративных пигментов и пигментов, используемых для улучшения проводящей и/или отражающей способностей пленки.

Один в особенности предпочтительный золь, соответствующий изобретению, содержит, мас.%:

a) от 3% до 30%, предпочтительно от 5% до 20%, более предпочтительно от 7% до 15%, в особенности от 8% до 14%, в большей степени в особенности от 10% до 13%, например 10,8% или 12%, тетра-н-пропоксициркония (ТПОЦ), алюминия или титана;

b) от 5% до 50%, предпочтительно от 5% до 40%, более предпочтительно от 10% до 40%, в особенности от 15% или 20% до 30%, например, 22% или 23%, 3-глицидилоксипропилтриметоксисилана (ГЛИМО);

c) от 1% до 15%, предпочтительно от 2% до 10%, более предпочтительно от 3% до 8%, например, 5%, по меньшей мере, одного соединения, выбираемого из кислот, оснований, гликолей и этоксиэтанола;

d) остаток до 100% в виде деминерализованной или дистиллированной воды,

при этом совокупное массовое количество а) и b) составляет величину, большую чем 30%, предпочтительно большую чем 31,2%; 31,5%; 32% или 33%, более предпочтительно большую чем 35%, в особенности большую чем 40%, в большей степени в особенности большую чем 50%.

В выгодном случае ГЛИМО можно заменить на ГЛИЭО.

Золь можно получать, на определенный промежуток времени предваряя осаждение на подложке, в результате перемешивания определенных ранее четырех основных компонентов а), b), с) и d); однако в одном предпочтительном варианте реализации, соответствующем изобретению, золь можно получать из комплекта, состоящего из двух частей (А и В).

Первая часть А, в форме жидкости, содержит описанные ранее компоненты а), с) и d) золя, а вторая часть В, в форме жидкости, содержит определенный ранее компонент b) золя. Первая часть (А) обычно содержит, например, алкоксид циркония (например, ТПОЦ), гидролизованный в растворе в дистиллированной воде, содержащем уксусную кислоту, а также необязательно одну или несколько добавок, а часть В содержит силан (такой как ГТМС) или смесь чистых силанов.

Золь, наносимый, осаждаемый на подложку, получают просто в результате перемешивания двух жидких продуктов, образованных частями А и В, вместо четырех или более продуктов, некоторые из которых являются твердыми, на предшествующем уровне техники. Две жидкие составные части (части А и В) очень легко перемешивать при использовании обычных систем перемешивающих устройств или даже вручную в случае небольших количеств. Две части А и В стабильны при хранении в надлежащим образом приспособленных упаковке или контейнере в течение периодов времени продолжительностью, например, от 1 месяца до 2 лет в случае простой гомогенизации перед применением.

В общем случае часть А составляет от 50% до 90 мас.% при расчете на массу получаемого золя и соответственно в общем случае часть В составляет от 10% до 50 мас.% при расчете на массу получаемого золя.

После перемешивания всех компонентов или же двух частей А и В получаемый золь можно наносить в течение промежутка времени продолжительностью от 0 минут до 24 месяцев, предпочтительно от 0 минут до 12 месяцев, более предпочтительно от 0 минут до 6 месяцев, в особенности от 30 минут до 8 часов.

Время, которое проходит после момента получения золя в результате перемешивания четырех компонентов или двух частей А и В, делает возможным вызревание золя. Данное время зависит от скоростей гидролиза металлоорганических соединений, например алкоксидов циркония, и органосилана.

В общем случае оптимальным временем вызревания является то, в течение которого соединение циркония и силан подвергнутся гидролизу в степени, достаточной для прохождения реакции между кремнием и цирконием и поверхностью, например металлической поверхностью подложки.

Необходимо отметить то, что соединение циркония уже присутствует в гидролизованной форме в части А, которая содержит дистиллированную воду.

Осаждение золя на поверхности, которую предварительно предпочтительно повергают очистке и/или активированию, можно осуществить в соответствии с любой методикой, известной специалисту в соответствующей области техники, такой как распыление, разбрызгивание или окунание, где одной предпочтительной методикой является методика распыления.

В общем случае операцию осаждения - нанесения - золя на поверхности проводят при температуре, находящейся в диапазоне от 0 до 80°С, предпочтительно от 20 до 60°С, например равной 50°С.

После осаждения получают подложку, на поверхность которой нанесено покрытие в виде слоя золя.

После этого данный слой золя высушивают по способу, известному в данной области техники. В общем случае высушивание проводят при температуре в диапазоне от 0°С до 500°С, предпочтительно от 50 до 150°С, более предпочтительно от 80°С до 130°С, в течение промежутка времени продолжительностью, например, от 1 секунды до 2 часов, предпочтительно от 5 минут до 1 часа, более предпочтительно от 20 до 30 минут, в зависимости от режима высушивания, который используют.

Высушивание можно проводить в результате нагревания подложки на открытом воздухе, либо в сушильном шкафу, либо при использовании устройств для очень быстрого нагревания, которые коммерчески доступны и известны специалистам в соответствующей области техники. Кроме того, высушивание можно сочетать со сшиванием под действием УФ-излучения.

Также можно реализовать и цикл высушивания, подобный тому, что описывается в документе US-A-5814137 в колонке 11, в строках от 15 до 23.

В альтернативном варианте можно проводить обработку с плавлением керамики при температуре, которая вероятно может доходить вплоть до 2500°С, например находиться в диапазоне от 800 до 1500°С.

В выгодном случае слой золя можно высушивать при использовании переносных тепловых устройств, таких как тепловые устройства для удаления покрытий с импульсной подачей воздуха (горелки для выжигания лакокрасочных покрытий), устройства для нагревания под действием инфракрасного излучения и тому подобное, в частности, в контексте ремонта существующего оборудования или оборудования, которое затруднительно подвергать горячей сушке в замкнутых камерах.

По способу, соответствующему изобретению, можно проводить осаждение только одного золь-гелевого слоя; в общем случае данный золь-гелевый слой имеет толщину в сухом состоянии в диапазоне от 0,5 до 20 мкм. Согласно наблюдениям вследствие высокой концентрации компонентов золя, соответствующего изобретению, и при использовании одного золь-гелевого слоя, соответствующего изобретению, могут быть получены превосходные результаты, выраженные в коррозионной стойкости. В общем случае данный слой имеет толщину, большую, чем толщина золь-гелевых слоев предшествующего уровня техники, полученных из разбавленных золей, а именно толщину в сухом состоянии в диапазоне от 0,1 до 0,4 мкм, предпочтительно от 0,2 до 0,3 мкм.

В целях получения многослойного покрытия также можно осаждать два или более золь-гелевых слоев, при этом каждый слой характеризуется составом, отличным от составов предшествующего слоя и последующего слоя, и каждый осажденный слой обнаруживает свойства, отличные от свойств других слоев и выбираемые из свойств, приведенных далее. В широком смысле можно провести осаждение от 1 до 5 слоев, предпочтительно от 2 до 3 слоев.

В соответствии с различными добавками, включенными в золь, осажденный золь-гелевый слой может обладать широким ассортиментом свойств.

Специалист в соответствующей области техники легко сможет определить то, какие добавку или добавки там, где это будет уместно, необходимо будет вводить в золь, соответствующий изобретению, который обязательно содержит вышеупомянутые компоненты а), b), с) и d), для того, чтобы получить золь-гелевые слои, которые обладают приведенными далее свойствами. Таким образом, можно будет получать золь-гелевые слои, демонстрирующие наличие стойкости к царапанию; стойкости к истиранию; антифрикционных свойств; стойкости к запотеванию; антистатических свойств; антиотражательной способности; характеристик электролюминесценции; варьируемых оптических свойств; проводимости (при высоких и низких градусах К); сверхпроводимости; ферроэлектрических свойств (пьезоэлектрических и пироэлектрических свойств); характеристик непроницаемости (по отношению к газам; к основаниям, к кислотам, к различным химическим продуктам, в том числе составам для удаления покрытий, рабочим жидкостям для гидравлических систем, таким как «Skydrob»); характеристик грязеотталкивания; термохромных свойств; характеристик люминесценции; нелинейных оптических свойств; пламегасящих свойств; характеристик золь-гелевого покрытия для композитов; стойкости к слипанию (сопротивления склеиванию); изоляционных свойств; сопротивления обрастанию; характеристик грунтовки; характеристик краски; гидрофобности; гидрофильности; пористости; биоцидных свойств; дезодорирующей способности; износостойкости и тому подобного.

В соответствии с изобретением также можно получать многослойное покрытие, демонстрирующее наличие любой комбинации свойств, выбираемых из числа вышеупомянутых.

Теперь изобретение будет описываться со ссылкой на примеры, которые следуют далее и которые приводятся в порядке иллюстрирования, а не ограничения.

ПРИМЕРЫ

ПРИМЕР 1

В данном примере золь, соответствующий изобретению, получают из первой части или компонента А и второй части или компонента В, упомянутый золь наносят на образцы из алюминия и оценивают свойства полученного золь-гелевого слоя.

1.1. Получение смеси А

- В безупречно чистый химический стакан объемом 1 литр отвешивают в точности 108 г ТПОЦ при концентрации 70% в 1-пропаноле;

- при осторожном перемешивании добавляют в точности 50 г 96%-ной уксусной кислоты;

- после гомогенизации при перемешивании добавляют в точности 622 г дистиллированной воды;

- перемешивание продолжают вплоть до получения прозрачной гомогенной жидкости (приблизительно 1 час);

- для ускорения прохождения реакции гидролиза можно проводить нагревание вплоть до приблизительно 60°С;

- смесь отфильтровывают через фильтровальную бумагу, а после этого хранят в безупречно воздухонепроницаемой колбе.

1.2. Получение золя

- В безупречно чистый химический стакан объемом 2 литра выливают в точности 680 г смеси А (компонент или часть А), а после этого при перемешивании выливают в точности 220 г ГЛИМО (глицидилоксипропилтриметоксисилана при концентрации 98%) (компонент В или часть В);

- перемешивание продолжают вплоть до получения прозрачной гомогенной фазы (приблизительно 1 час);

- для увеличения скорости реакции гидролиза можно проводить нагревание вплоть до приблизительно 60°С;

- смесь отфильтровывают через лабораторную фильтровальную бумагу, а после этого хранят в герметично закупоренной колбе.

Обратите внимание: массовый уровень содержания твердой фазы в такой смеси имеет порядок величины 20%.

1.3. Нанесение золя

- В соответствии с методикой, описанной далее, получают образцы из алюминия 2024 Т3:

- обезжиривание при помощи разбавленного в воде щелочного моющего средства при температуре 60°С в течение промежутка времени продолжительностью 10 минут при перемешивании;

- промывание при помощи водопроводной воды и дистиллированной воды;

- раскисление при помощи серно-азотной кислотной смеси, например, в течение 10 мин при температуре в диапазоне от 20 до 50°С;

- промывание при помощи водопроводной воды и дистиллированной воды;

- высушивание образца при помощи импульсной подачи горячего воздуха.

- Образцы размещают на носителе в распылительной камере.

- В течение промежутка времени продолжительностью в несколько часов заранее полученный раствор (1.2.) наносят при помощи пневматического распылителя, такого как пневматический распылитель Grace Delta-spray, при этом давление воздуха устанавливают равным приблизительно 5-6 барам.

- Эффективно проводят покрытие поверхности, в точности по тому же самому способу, что и в случае нанесения грунтовки или краски, а после этого на период времени продолжительностью от нескольких минут до 1 часа образцы размещают в сушильном шкафу, который выставляют, например, на 110°С.

- По истечении промежутка времени продолжительностью от нескольких минут до 1 часа образцы вынимают и оставляют для охлаждения.

1.4. Осмотр образцов

После охлаждения полученный золь-гелевый слой обнаруживает следующие далее характеристики:

- адгезия к алюминиевому носителю;

- очень хорошая адгезия нанесенных красок и грунтовок к золь-гелевому слою;

- очень хорошая защита носителя от коррозии (коррозия при воздействии солевого тумана и нитевидная коррозия);

- толщина при осаждении в диапазоне от 1 до 10 микронов (согласно измерению при помощи аппарата Elcometer 355)) в соответствии с выбранными параметрами нанесения.

Для проведения испытания, известного под наименованием испытания на воздействие солевого тумана, образцы размещают в камере для климатических испытаний устройства для циклических испытаний на коррозию Q-FOG от компании Q-Panel. Образцы, подвергнутые обработке золем, соответствующим изобретению, никакой коррозии не обнаруживают по истечении 168 часов.

ПРИМЕР 2

В данном примере золь, соответствующий предшествующему уровню техники, получают из компонентов А, В, С и D. Упомянутый золь наносят на образцы из алюминия и оценивают свойства полученного золь-гелевого слоя.

2.1. Получение золя

- Компонент А, образованный из нескольких граммов уксусной кислоты, перемешивают с компонентом В, образованным из нескольких граммов алкоксида циркония при концентрации 70% в н-пропаноле;

- компонент С, образованный из нескольких граммов силана ГЛИМО, перемешивают с компонентом D, образованным из приблизительно 950 г дистиллированной воды;

- соединение (А+В) перемешивают с соединением (С+D);

- смесь оставляют действовать в течение приблизительно 30 минут. Обратите внимание: уровень содержания твердой фазы в такой смеси составляет величину, меньшую чем 5 мас.%.

2.2. Нанесение золя