Изобретение относится в целом к покрытию, получаемому золь-гелевым методом, которое содержит анизотропные частицы (типа чешуек или волокон) и может использоваться на подложках любого типа, в том числе металлических, а также к кухонному изделию с таким покрытием.

Предметом изобретения являются также способ нанесения такого покрытия на подложку и применение такого покрытия для изготовления кухонного изделия.

Предполагаемой областью применения изобретения является, в первую очередь, производство кухонных изделий, однако изобретение может быть также применено для любых иных поверхностей, и в частности, подошв утюгов, пластин для выпрямителей волос или корпусов бытовых приборов.

Золь-гелевые покрытия пользуются особым спросом в области производства кухонных изделий, поскольку они обеспечивают возможность получения цветных покрытий, характеризующихся высокой твердостью и термостойкостью. Однако они имеют недостаток, состоящий в том, что они легко подвергаются отслаиванию в некоторых особо чувствительных зонах, где имеют место значительные нагрузки на кухонное изделие.

Для решения этой проблемы применяется известная специалистам в данной области технология, состоящая во введении в золь-гелевое покрытие специальных чешуек, демонстрирующих естественную тенденцию к горизонтальной ориентации относительно подложки покрытия или к случайной ориентации. В качестве примера можно привести, в частности, описанное в документе EP 2206801 стекловидное покрытие, включающее в себя чешуйчатый отделочный слой.

Задача изобретения состоит в разработке неорганического покрытия, полученного с использованием золь-гелевого метода и обладающего одновременно высокими твердостью и стойкостью к отслаиванию. Для достижения обоих этих преимуществ предлагается оригинальное решение, состоящее во включении в золь-гелевое покрытие специальных частиц, а в более общем случае анизотропных частиц, и в их ориентировании, по существу, перпендикулярно к покрытию, формируемому в чувствительных зонах.

Если говорить конкретнее, изобретение относится к стекловидному покрытию, которое согласно изобретению содержит по меньшей мере один слой, выполненный в виде сплошной пленки золь-гелевого материала, включающей в себя матрицу, образованную по меньшей мере одним металлическим полиалкоксилатом, в которой диспергированы частицы анизотропной формы, причем указанный слой имеет по меньшей мере одну зону, в которой указанные частицы представляют собой частицы, большинство из которых наклонено под углом α от 20° до 90° относительно средней плоскости пленки.

В этой зоне, где частицы располагаются, по существу, перпендикулярно, значительно повышается стойкость к отслаиванию.

Под частицами анизотропной формы в контексте изобретения понимаются частицы, характеристические размеры которых не являются одинаковыми во всех направлениях, это, например, волокна (по существу, одноразмерной формы) или чешуйки (главным образом, двухразмерной или плоской формы).

Такая ориентация анизотропных частиц может быть достигнута разными методами, зависящими от вида используемых анизотропных частиц.

Так, например, при использовании частиц, которые можно ориентировать с помощью какого-либо механического средства (например, волокон), их ориентирование в направлении, по существу, перпендикулярном к слою покрытия, может явиться следствием, например, позиционирования, связанного с техникой нанесения покрытия, это, например, случай с ориентированием через однонаправленный аппликатор, в частности, типа микросопла.

При использовании же частиц, которые можно ориентировать с помощью физического средства (например, электрического или магнитного типа), практически перпендикулярное ориентирование анизотропных частиц относительно слоя покрытия может явиться следствием, например, позиционирования, следующего за нанесением покрытия или одновременного с ним, это, например, случай с ориентированием частиц, намагничивающихся под действием магнитного поля, или частиц, электризуемых под действием электрического поля.

Целесообразно, чтобы более 66%, предпочтительнее более 80% указанных частиц анизотропной формы могли быть наклонены на угол α от 20° до 90° относительно средней плоскости пленки.

Благодаря высокому процентному содержанию частиц, наклоненных на угол α от 20° до 90° относительно средней плоскости пленки, удается добиться более эффективного механического упрочнения золь-гелевого слоя с ограничением распространения трещин, предшествующих отслаиванию.

Намагничивающиеся частицы могут иметь самую разную природу.

В рамках изобретения намагничивающиеся частицы могут представлять собой в соответствии с одним из предпочтительных решений частицы, содержащие, по меньшей мере, один ферромагнитный металл.

Они могут иметь гомогенную природу, то есть состоять из одного и того же материала, или композитную природу, когда намагничивающиеся частицы обладают структурой «сердцевина-оболочка», в которой ферромагнитный металл заключен в сердцевину и/или в оболочку указанных частиц.

В качестве примеров композитных намагничивающихся частиц можно назвать, в частности, чешуйки слюды, покрытые оксидом железа Fe2O3, или волокна нержавеющей стали, покрытые золь-гелевым материалом в качестве защиты от коррозии на этапах выполнения покрытия, либо чешуйки пластического материала, покрытые оксидом железа Fe2O3, либо чешуйки, сердцевина которых представляет собой ферромагнитный металл, а оболочка - пластический или золь-гелевый материал.

Покрытие согласно изобретению может дополнительно содержать ненамагничивающиеся частицы для достижения более эффективного упрочнения покрытия. Эти ненамагничивающиеся частицы могут иметь самые разнообразные формы (сферическую, в виде волокон или чешуек, «неправильную» или со структурой «сердцевина-оболочка»), а также микрометрические и даже нанометрические размеры.

В качестве примеров ненамагничивающихся частиц, которые могут быть использованы в рамках изобретения, можно назвать, в частности, чешуйки слюды, а также чешуйки слюды или диоксида кремния, заделанные в диоксид титана.

В соответствии с особо предпочтительным вариантом осуществления предлагаемое стекловидное покрытие является матовым (поскольку оно не содержит матовых пигментов) и дополнительно содержит расположенную рядом с зоной, в которой частицы, по существу, перпендикулярны к слою стекловидного покрытия, по меньшей мере одну зону, в которой частицы представляют собой:

либо частицы, по большей части (целесообразно более 66% частиц, а предпочтительнее более 80% частиц) наклоненные на угол α от 0° до 20° относительно пленки (говоря иначе, расположенные, по существу, параллельно пленке),

либо частицы, располагающиеся случайным образом в слое, имеющем форму пленки, с формированием при этом трехмерного рисунка.

Благодаря чередованию зон, в которых частицы располагаются, по существу, параллельно и/или случайным образом относительно золь-гелевой пленки, и зон, в которых частицы представляют собой частицы, по большей части наклоненные на угол α от 0° до 20° относительно средней плоскости пленки, удается сформировать орнамент, который будет восприниматься пользователем как трехмерный.

В соответствии с первым, особо предпочтительным, вариантом осуществления изобретения, предлагаемое стекловидное покрытие может быть однослойным. В этом случае оно образовано только отделочным слоем.

В контексте изобретения под отделочным слоем понимается слой, находящийся в контакте с окружающим пространством.

В соответствии со вторым, особо предпочтительным, вариантом осуществления изобретения, предлагаемое стекловидное покрытие может быть многослойным. В этом случае оно может содержать: подслой, помещенный на подложке, и по меньшей мере один отделочный слой, покрывающий подслой и выполненный с возможностью контакта с окружающим пространством, причем отделочный слой выполнен в виде сплошной пленки золь-гелевого материала, включающего в себя матрицу, которая образована по меньшей мере одним металлическим полиалкоксилатом и в которой диспергированы указанные анизотропные частицы.

Подслой может иметь различную природу. Так, например, он может быть выполнен в виде сплошной пленки золь-гелевого материала, причем золь-гелевый материал будет предпочтительно включать в себя матрицу, образованную по меньшей мере одним металлическим полиалкоксилатом.

Подслой может также представлять собой сплошное или прерывистое твердое основание, причем это основание выполнено из эмали, керамики или металла.

В качестве примеров металлических полиалкоксилатов, используемых в покрытии, как в зоне подслоя (в случае необходимости), так и в зоне отделочного слоя, можно, в частности, назвать полиалкоксисиланы, алюминаты, титанаты, цирконаты, ванадаты, бораты и их смеси.

Целесообразно, чтобы пленка золь-гелевого материала отделочного слоя и/или подслоя (в случае необходимости) дополнительно содержала в количестве по меньшей мере 5 вес.% относительно общего веса покрытия по меньшей мере один коллоидный оксид металла, диспергированный в указанной матрице.

Целесообразно, чтобы коллоидный оксид металла был выбран из группы, включающей в себя диоксид кремния, оксид алюминия, оксид церия, оксид цинка, оксид ванадия и оксид циркония.

Целесообразно также, чтобы золь-гелевый материал, входящий в состав стекловидного покрытия согласно изобретению, дополнительно содержал по меньшей мере одно силиконовое масло.

В качестве примеров силиконовых масел, которые могут быть использованы в рамках изобретения, можно, в частности, назвать метилфенилсиликоновые масла, метилсиликоновые масла и гидроксилированные силиконовые масла.

Целесообразно, чтобы стекловидное покрытие согласно изобретению дополнительно содержало по меньшей мере один пигмент, выбранный из группы, включающей в себя термостойкие пигменты, соли металлов, термохромные полупроводящие пигменты и их смеси.

Изобретение относится также к изделию, которое согласно изобретению имеет подложку с двумя противоположными сторонами, по меньшей мере на одну из которых нанесено покрытие предлагаемого типа.

Если говорить о характере подложки изделия, то она может быть изготовлена из материала, выбранного из группы, включающей в себя металлы, древесину, стекло, керамики и пластические материалы. Здесь предпочтительно использовать изделие, подложка которого представляет собой металлическую подложку из анодированного или неанодированного алюминия, либо из полированного, подвергнутого обработке щеткой или микрошарикоструйной обработке алюминия, либо из полированной, подвергнутой обработке щеткой или микрошарикоструйной обработке нержавеющей стали, либо из чугуна, либо из кованой или полированной меди.

В качестве примеров предлагаемых изделий можно, в частности, назвать кухонные изделия, либо подошвы утюгов, либо пластины выпрямителей волос, либо корпуса бытовых приборов.

Предметом изобретения является также применение стекловидного покрытия согласно изобретению типа описанного выше для изготовления кухонного изделия.

Наконец, еще одним предметом изобретения является способ изготовления стекловидного покрытия на подложке, в которой диспергированы анизотропные частицы, который согласно изобретению включает в себя этап, на котором указанные анизотропные частицы ориентируют с помощью физического средства (например, посредством приложения электрического или магнитного поля) или механического средства (например, в процессе нанесения покрытия с помощью однонаправленного аппликатора типа микросопла) по меньшей мере в одной зоне указанного стекловидного покрытия.

В соответствии с одним из особо предпочтительных вариантов осуществления изобретения, способ может включать в себя следующие этапы:

a) готовят подложку;

b) выполняют этап приготовления гибридной композиции, содержащей по меньшей мере золь-гелевое исходное вещество типа металлического алкоксида и частицы анизотропной формы;

c) осуществляют гидролиз указанного золь-гелевого исходного вещества посредством введения воды и кислотного или щелочного катализатора с последующим проведением реакции конденсации для получения золь-гелевой композиции SG;

d) выдерживают подложку при температуре менее или равной 100°С с последующим прямым или опосредованным нанесением на всю подложку или на ее часть по меньшей мере одного слоя золь-гелевой композиции SG;

e) ориентируют указанные анизотропные частицы с помощью физического или механического средства по меньшей мере в одной зоне слоя композиции SG; и далее

f) осуществляют обжиг, который выполняют предпочтительно при температуре от 200°C до 350°C.

В случае, когда используются намагничивающиеся частицы анизотропной формы, этап е) ориентирования намагничивающихся частиц представляет собой этап намагничивания посредством приложения магнитного поля, которое осуществляют либо в ходе нанесения d) золь-гелевой композиции SG на подложку, либо после указанного этапа, d) нанесения или перед этапом f) обжига.

В соответствии с одним из особо предпочтительных вариантов осуществления изобретения золь-гелевая композиция SG, по существу, не содержит матовых пигментов, с тем чтобы слой композиции SG был прозрачным, при этом этап намагничивания е) включает в себя приложение магнитного поля по меньшей мере в одной конкретной зоне слоя композиции SG, причем зону(ы), непосредственно примыкающую(ие) к указанной особой зоне, не подвергают действию магнитного поля или подвергают действию, по существу, горизонтальных силовых линий с целью формирования трехмерного рисунка.

Способ согласно изобретению может также дополнительно включать в себя осуществляемое перед нанесением d) слоя композиции SG получение по меньшей мере одного подслоя, расположенного между подложкой и отделочным слоем. Указанный подслой предпочтительно представляет собой пигментированный подслой, получаемый посредством приготовления цветной композиции, содержащей по меньшей мере одно золь-гелевое исходное вещество типа металлического алкоксида и по меньшей мере один пигмент, выбранный из группы, включающей в себя термостойкие пигменты, соли металлов, термохромные полупроводящие пигменты и их смеси; далее гидролиз указанного золь-гелевого исходного вещества посредством введения воды и кислотного или щелочного катализатора и конденсацию для получения цветной золь-гелевой композиции SG0; и непосредственное нанесение на всю подложку или на ее часть, имеющую температуру менее 100°C, цветной золь-гелевой композиции для формирования пигментированного подслоя, причем за этим этапом нанесения следует сушка при температуре менее или равной 100°C.

Благодаря тому, что сушка пигментированного подслоя проводится при температуре менее или равной 100°C, предотвращается затвердевание этого подслоя, вследствие чего при последующем нанесении отделочного слоя этот последний наносится на «не затвердевший» и, следовательно, практически негидрофобный подслой. В результате не только удается получить отделочный слой в виде пленки, но и появляется возможность проникновения ориентированных частиц отделочного слоя в подслой, который еще остается пластичным, что способствует вследствие более надежного закрепления улучшению механических свойств.

Остальные преимущества и особенности изобретения следуют из нижеприведенного описания, описывающего примеры, не имеющие ограничительного характера, со ссылками на приложенные чертежи, на которых:

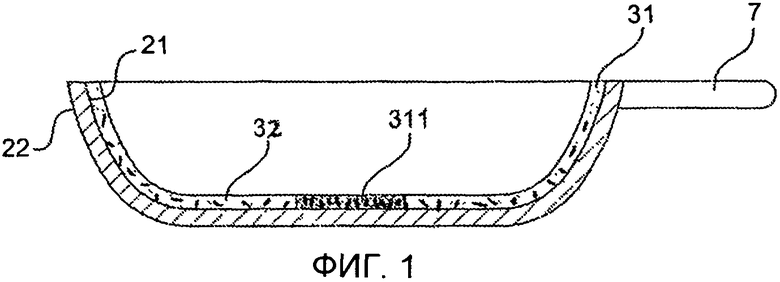

фиг. 1 представляет собой схематический вид в разрезе, иллюстрирующий первый вариант осуществления предлагаемой сковороды, снабженной пленкой однослойного стекловидного покрытия (имеющего по меньшей мере одну зону с анизотропными частицами, по существу, перпендикулярными к пленке);

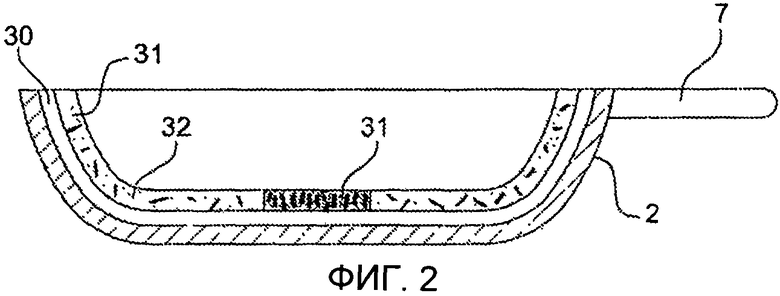

фиг. 2 представляет собой схематический вид в разрезе, иллюстрирующий второй вариант осуществления предлагаемой сковороды, снабженной двухслойным стекловидным покрытием, имеющим по меньшей мере одну зону с анизотропными частицами, по существу, перпендикулярными к пленке;

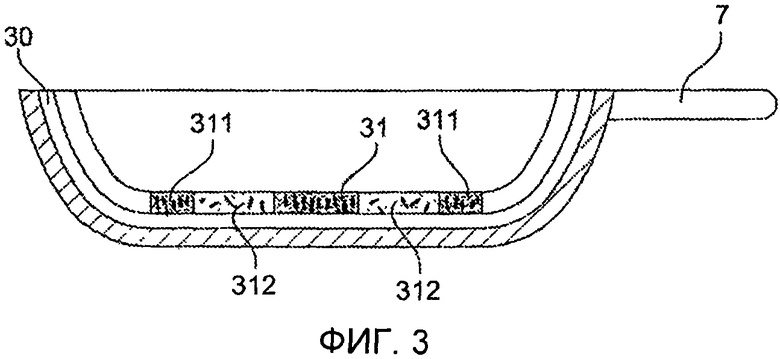

фиг. 3 представляет собой схематический вид в разрезе, иллюстрирующий третий вариант осуществления предлагаемой сковороды, снабженной двухслойным стекловидным покрытием, имеющим трехмерный рисунок;

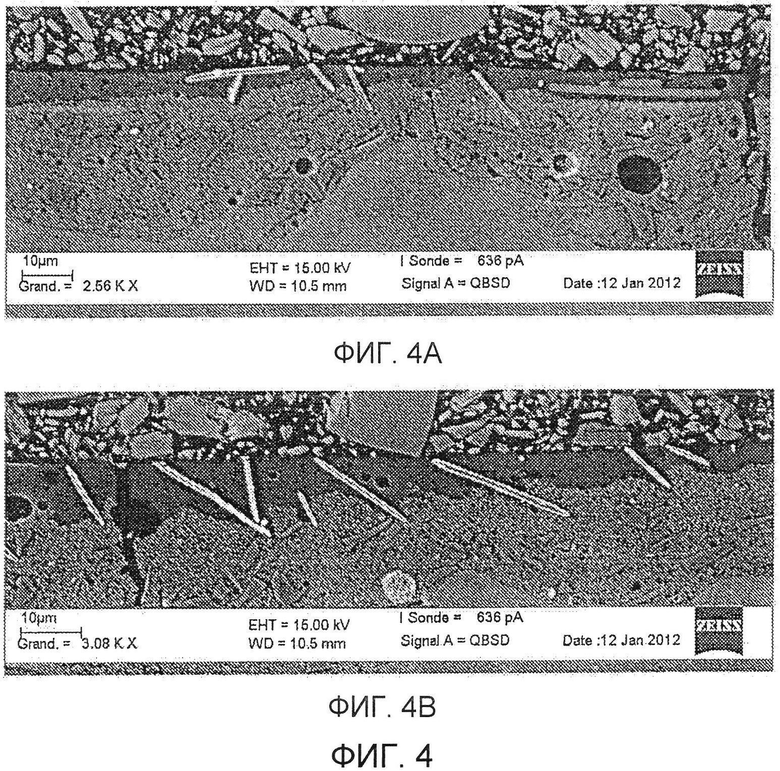

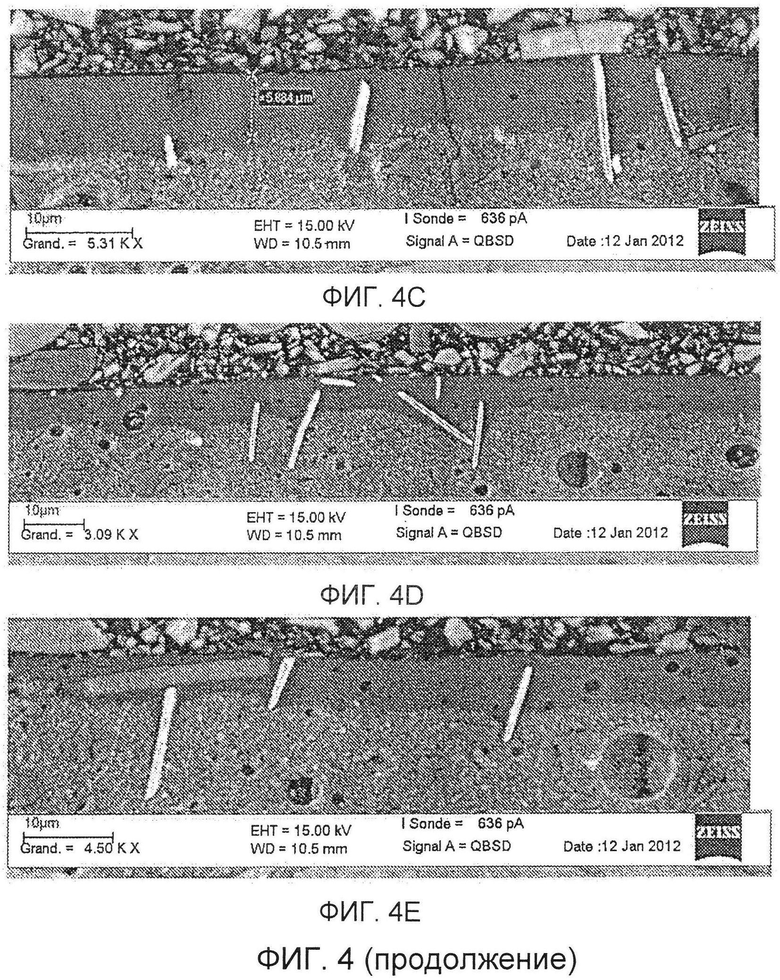

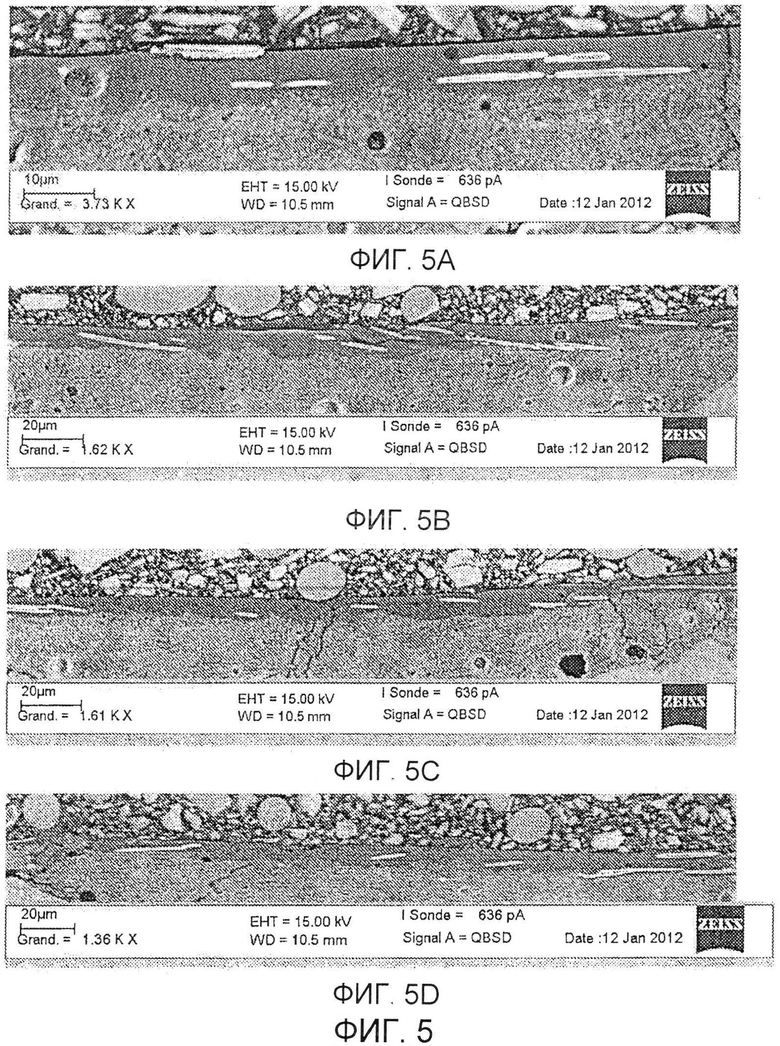

на фиг. 4 приведена серия из пяти полученных методом сканирующей электронной микроскопии (СЭМ) изображений 4A-4E разреза сковороды по фиг. 3, выполненных в зоне с анизотропными частицами, по существу, перпендикулярными к пленке;

на фиг. 5 приведена серия из четырех полученных методом сканирующей электронной микроскопии (СЭМ) изображений 5A-5D разреза сковороды по фиг. 3, выполненных в зоне с анизотропными частицами, по существу, параллельными пленке.

На фиг. 1 в качестве примера кухонного изделия согласно изобретению показана сковорода 1 перед этапом намагничивания, имеющая подложку 2 в форме полой чаши и захватную ручку 7. У подложки 2 имеются внутренняя сторона 21, обращенная к пищевым продуктам, которые кладутся на сковороду 1, и наружная сторона 22, обращенная к внешнему источнику тепла.

На внутреннюю сторону 21 подложки 2 нанесен монослой стекловидного покрытия 3, который образован исключительно отделочным слоем 31, выполненным в виде сплошной пленки. Это сплошная пленка 31 из золь-гелевого материала, содержащая матрицу, которая образована по меньшей мере одним металлическим полиалкоксилатом и в которой диспергированы частицы 32 анизотропной формы (например, чешуйки или микроволокна, как это продемонстрировано в приводимых ниже примерах, иллюстрирующих сущность изобретения).

Как видно на фиг. 1, отделочный слой имеет по меньшей мере одну зону 311, в которой частицы, по существу, перпендикулярны к этому отделочному слою.

Такую особую ориентацию анизотропных частиц 32 в зоне 311 можно получить, например, посредством намагничивания, если в качестве анизотропных частиц использованы намагничивающиеся частицы. Указанное намагничивание особой зоны 311 может быть выполнено, например, благодаря тому, что под подложку помещают постоянный магнит, в частности эластомерного типа (вследствие чего режим намагничивания ограничивается температурой менее 80°C), или электромагнит.

Можно также применить постоянный магнит ферритного или неодимового типа. В этом случае максимальная температура, при которой осуществляется намагничивание, может превышать 80°С, но должна оставаться на уровне ниже точки Кюри используемых магнитов.

Предпочтительнее использовать магнит, создающий магнитное поле, напряженность которого находится в пределах от 40 до 100 мТл, а предпочтительнее порядка 70 мТл.

На фиг. 1 четко видно, что намагничивающиеся частицы отделочного слоя 31 ориентированы в указанной особой зоне 311 перпендикулярно к этому слою, вдоль силовых линий, создаваемых постоянным магнитом, находящимся непосредственно под этой зоной 311.

На фиг. 2 представлен схематический вид в разрезе, иллюстрирующий второй вариант осуществления предлагаемой сковороды, который отличается от варианта, показанного на фиг. 1, тем, что стекловидное покрытие 3 выполнено двухслойным. Это двухслойное покрытие 3 содержит подслой 30, располагающийся на внутренней стороне 21 подложки 2, и отделочный слой 31 в виде сплошной пленки из золь-гелевого материала, покрывающей подслой 30, при этом анизотропные частицы 32 заключены в отделочный слой. Золь-гелевый материал отделочного слоя может, в частности, включать в себя матрицу, которая образована по меньшей мере одним металлическим, полиалкоксилатом и в которой диспергированы частицы 32.

На фиг. 3 приведен схематический вид в разрезе, иллюстрирующий третий вариант осуществления предлагаемой сковороды 1, снабженной двухслойным стекловидным покрытием, имеющим трехмерный рисунок, который образован чередованием зон 312 с анизотропными частицами, по существу, параллельными пленке, и зон 311 с частицами, по существу, перпендикулярными к этой пленке.

Особую ориентацию анизотропных частиц 32 в зонах 311 можно получить, например, посредством намагничивания, если в качестве анизотропных частиц использованы намагничивающиеся частицы.

Так, например, указанное намагничивание может быть произведено, например, благодаря тому, что под подложку помещают ряд концентричных постоянных магнитов из эластомера, которые создают магнитное поле одной напряженности или с разными напряженностями, например, порядка 80 мТл при независимом измерении. Целесообразно выполнить эти концентричные магниты в виде центрального диска небольшого диаметра (например, равного или меньше 15 мм) и ряда концентричных колец, расположенных вокруг этого центрального диска, шириной порядка 10-15 мм. Предпочтительно разместить эти магниты на подложке (например, на плите из нержавеющей стали), которая может перемещаться перпендикулярно к подложке изделия. Это перемещение можно осуществлять с помощью силового цилиндра, который будет подводить подложку (или плиту) в зону рядом с подлежащим намагничиванию изделием с формированием при этом некоторого воздушного зазора.

В этом случае намагничивающиеся анизотропные частицы будут ориентироваться вдоль силовых линий, то есть перпендикулярно к подложке 2 (или к пленке 3) в зонах 311, под которыми был помещен магнит (при этом силовые линии перпендикулярны к покрытию в виде пленки) и параллельно подложке 2 (и, следовательно, пленке 3) в зонах 312, где силовые линии параллельны подложке 2, с постепенным изменением ориентации анизотропных намагничивающихся частиц между этими двумя зонами.

На фиг. 4 приведена серия из пяти полученных методом сканирующей электронной микроскопии (СЭМ) изображений 4A-4E разреза сковороды 1 по фиг. 3, выполненных в зоне 311 с анизотропными частицами, по существу, перпендикулярными к покрытию в виде пленки.

На фиг. 5 приведена серия из четырех полученных методом сканирующей электронной микроскопии (СЭМ) изображений 5A-5D разреза сковороды по фиг. 3, выполненных в зоне 312 с анизотропными частицами, по существу, параллельными покрытию.

В случае использования намагничивающихся анизотропных частиц зона 311 соответствует зоне, под которой был помещен постоянный магнит, под прямым углом к которому силовые линии перпендикулярны к подложке. В зоне 312 силовые линии ориентированы параллельно подложке, при этом переход от одной к другой осуществляется с постепенным изменением ориентации.

ПРИМЕРЫ

Вещества

В пигментированном золь-гелевом подслое

Коллоидный оксид металла

коллоидный диоксид кремния в виде 30%-ного водного раствора диоксида кремния, выпускаемый компанией Clariant под торговым наименованием Klebosol;

коллоидный диоксид кремния в виде 40%-ного водного раствора диоксида кремния, выпускаемый компанией Grace Davison под торговым наименованием Ludox;

коллоидный оксид алюминия в виде 5%-ного водного раствора, выпускаемый компанией DGTec.

Растворители

изопропанол;

2-(2-Бутоксиэтокси)-этанол (торговое наименование - Бутил КАРБИТОЛ™); деминерализованная вода.

Силиконовое масло

метил-силиконовое масло, выпускаемое компанией DOW CORNING под торговым наименованием DOW CORNING 200 Fluid, с вязкостью 300 сСт;

метил-силиконовое масло, выпускаемое компанией Bluestar под торговым наименованием Rhodorsil 47V50;

гидроксилированное метил-силиконовое масло, выпускаемое компанией Wacker под торговым наименованием OEL СТ101М.

Пигменты

минеральный черный пигмент, выпускаемый компанией Ferro под торговым наименованием FA 1220;

ультрамариновый пигмент, выпускаемый компанией Holliday Pigments под торговым наименованием СМ13;

периленовый красный пигмент, выпускаемый компанией BASF;

белый пигмент из диоксида титана, выпускаемый компанией Kronos;

оранжевый пигмент, 259150, выпускаемый компанией Kronos.

Наполнители

порошковый оксид алюминия, выпускаемый компанией ALCAN под торговым наименованием CAHPF 1000;

оксид алюминия в виде нанометрических чешуек, диспергированных в 40%-ной водной фазе, выпускаемый компанией Baikowski.

Золь-гелевые исходные вещества

метилтриэтоксисилан (МТЭС), соответствующий формуле Si(OC2H5)3CH3;

метилтриметоксисилан (МТМС), соответствующий формуле Si(OCH3)3CH3;

тетраэтоксисилан (ТЭОС), соответствующий формуле Si(OC2H5)4.

Кислоты

муравьиная кислота;

уксусная кислота.

В отделочном золь-гелевом слое

Коллоидный оксид металла

коллоидный диоксид кремния в виде 30%-ного водного раствора диоксида кремния, выпускаемый компанией Clariant под торговым наименованием Klebosol;

коллоидный диоксид кремния в виде 40%-ного водного раствора диоксида кремния, выпускаемый компанией Grace Davison под торговым наименованием Ludox;

коллоидный оксид алюминия в виде 5%-ного водного раствора, выпускаемый компанией DGTec.

Растворители

изопропанол;

бутилгликоль;

деминерализованная вода.

Силиконовое масло

метил-силиконовое масло, выпускаемое компанией DOW CORNING под торговым наименованием DOW CORNING 200 Fluid, с вязкостью 300 сСт;

метил-силиконовое масло, выпускаемое компанией BLUESTAR под торговым наименованием Rhodorsil 47V50;

гидроксилированное метил-силиконовое масло, выпускаемое компанией Wacker под торговым наименованием OEL СТ101М.

Анизотропные частицы

чешуйки слюды, покрытые оксидом железа, выпускаемые компанией ECKART под торговым наименованием STAPA ТА Ferhcon 200 (намагничивающиеся частицы);

чешуйки слюды, покрытые оксидом железа, выпускаемые компанией MERCK под торговым наименованием Colorona Blackstar blue или Colorona Blackstar green (намагничивающиеся частицы);

непокрытые чешуйки слюды, выпускаемые компанией MERCK под торговым наименованием Iriodin 119 (ненамагничивающиеся частицы);

микроволокна из нержавеющей стали.

Золь-гелевые исходные вещества

метилтриэтоксисилан (МТЭС), соответствующий формуле Si(OC2H5)3CH3;

метилтриметоксисилан (МТМС), соответствующий формуле Si(OCH3)3CH3;

тетраэтоксисилан (ТЭОС), соответствующий формуле Si(OC2H5)4.

Кислоты

муравьиная кислота;

уксусная кислота.

Проверочные испытания

Испытание на стойкость к отслаиванию

Способность сопротивляться отслаиванию у различных стекловидных покрытий одинаковой толщины, наносимых на одинаковые металлические подложки, оценивается следующим образом.

На этих покрытиях выполняют царапину длиной 10 мм с помощью калиброванного алмазного конуса диаметром 50 мкм, который прижимают с постепенно возрастающей силой от 0 до 5 Н. Для этого используют прибор, выпускаемый компанией CSM Instruments под торговым наименованием Microscratch tester.

После выполнения царапины определяют под микроскопом значение силы, начиная с которого становится видимым отслаивание покрытия до самого металла (см. Таблицу 3 с результатами).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Выполнение двухслойного стекловидного покрытия с использованием способа, описанного в Международной заявке WO 2010/123294

Приготавливают первую цветную золь-гелевую композицию в виде бикомпонента, содержащего часть A и части B:

часть A содержит дисперсию коллоидного диоксида кремния, деминерализованную воду, изопропанол, бутилгликоль, силиконовое масло, наполнители и пигменты,

часть B содержит исходное золь-гелевое вещество (силан), а также органическую кислоту.

Указанные две части A и B могут храниться по отдельности в течение более 6 месяцев.

Затем части A и B объединяют в специальном смесителе при температуре окружающей среды (например, в реакторе с лопаткой для перемешивания или в баллоне, который приводят во вращение со скоростью 80 об/мин во вращающемся измельчителе) с целью инициирования реакции гидролиза силана. После этого необходимо выдержать полученную смесь в течение минимум суток до нанесения смеси A+B на подложку, чтобы получить достаточное время протекания реакций гидролиза/конденсации. Под действием этих реакций происходит повышение температуры до 55°C. Однако указанное время выдерживания может быть уменьшено или увеличено в зависимости от скорости перемешивания веществ и температуры, которая достигается или поддерживается в процессе перемешивания. Гарантийный срок хранения смеси составляет не менее 48 ч.

Состав цветной золь-гелевой композиции приведен в нижеследующей Таблице 1.

Затем смесь A+B фильтруют на грохоте из нержавеющей стали, имеющем отверстия с раскрывом 40 мкм, после чего ее наносят пневматическим разбрызгивателем, по меньшей мере, в один слой толщиной 35 мкм для формирования цветного подслоя на внутренней поверхности подложки из подвергнутого пескоструйной обработке и обезжириванию алюминия и нагревают до температуры 55°С.

Далее высушивают полученный таким образом подслой при температуре 100°C в течение 30 мин, как описано в документе WO 2010/123294.

После этого приступают к приготовлению бесцветной золь-гелевой композиции с применением той же методики, что и для описанного выше пигментированного подслоя, но заменяя при этом пигменты на чешуйки, покрытые оксидом железа. Эту бесцветную золь-гелевую композицию фильтруют на грохоте из нержавеющей стали, имеющем отверстия с раскрывом 80 мкм, и наносят с помощью пневматического разбрызгивателя на подслой, который нагревают до температуры 55°C.

Состав бесцветной золь-гелевой композиции приведен в Таблице 2.

Оказалось невозможным сформировать сплошную пленку с бесцветным слоем золь-гелевой композиции. Дело в том, что при использовании способа, раскрытого в документе WO 2010/123294, включающего в себя этап сушки при температуре не менее 100°С, имеет место слишком значительное уплотнение цветного подслоя, который приобретает настолько выраженный гидрофобный характер, что становится уже невозможно сформировать сплошной слой с чешуйчатой бесцветной золь-гелевой композицией, она сжимается при ее нанесении на подслой в виде изолированных капелек.

Соответственно в случае использования рабочих условий способа изготовления золь-гелевого покрытия типа описанных в документе WO 2010/123294 нет возможности получить гомогенное двухслойное стекловидное покрытие.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Выполнение пленки однослойного стекловидного покрытия, содержащего чешуйки, по существу, параллельные пленке

Приготавливают бесцветную золь-гелевую композицию в виде бикомпонента, состоящего из части A и части B:

часть A содержит дисперсию коллоидного диоксида кремния, деминерализованную воду, изопропанол, бутилгликоль, силиконовое масло, а также чешуйки слюды, покрытые оксидом железа,

часть B содержит исходное золь-гелевое вещество (силан), а также органическую кислоту.

Указанные две части A и B могут храниться по отдельности в течение более 6 месяцев.

Затем части A и B объединяют в специальном смесителе при температуре окружающей среды (например, в реакторе с лопаткой для перемешивания или в баллоне, который приводят во вращение со скоростью 80 об/мин во вращающемся измельчителе с целью инициирования реакции гидролиза силана. После этого необходимо выдержать полученную смесь в течение минимум суток до нанесения смеси A+B на подложку, чтобы получить достаточное время протекания реакций гидролиза/конденсации. Под действием этих реакций происходит повышение температуры до 55°C. Однако указанное время выдерживания может быть уменьшено или увеличено в зависимости от скорости перемешивания веществ и температуры, которая достигается или поддерживается в процессе перемешивания. Гарантийный срок хранения смеси составляет не менее 48 ч.

Состав бесцветной золь-гелевой композиции тот же, что приведенный в Таблице 2.

Затем смесь A+B фильтруют на грохоте из нержавеющей стали, имеющем отверстия с раскрывом 80 мкм, после чего ее наносят пневматическим разбрызгивателем по меньшей мере в одну сплошную пленку толщиной 20 мкм на подложку из подвергнутого пескоструйной обработке и обезжириванию алюминия при температуре порядка 60°C для облегчения процесса нанесения.

В процессе набрызгивания частицы укладываются случайным образом и под действием силы тяжести ориентируются, по существу, параллельно подложке в течение времени, пока они обладают достаточной подвижностью для этого.

Затем приступают к обжигу сформированного таким образом покрытия при температуре 250°C в течение минимум 15 мин.

Конечная толщина полученного покрытия в сухом состоянии составляет 12 мкм.

Наблюдения этого покрытия с использованием сканирующего электронного микроскопа (СЭМ) иллюстрируются СЭМ-изображениями, приведенными на фиг. 5, где видно, что подавляющее большинство содержащихся в пленке чешуек, по существу, параллельны пленке, то есть располагаются по отношению к нижележащей подложке под углом менее 20°.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Выполнение пленки двухслойного стекловидного покрытия, содержащего чешуйки, по существу, параллельные пленке

Приготавливают цветную золь-гелевую композицию в виде бикомпонента, состоящего из части A и части B:

часть A содержит дисперсию коллоидного диоксида кремния, деминерализованную воду, изопропанол, бутилгликоль, силиконовое масло, наполнители и пигменты,

часть B содержит исходное золь-гелевое вещество (силан), а также органическую кислоту.

Указанные две части A и B могут храниться по отдельности в течение более 6 месяцев.

Затем части A и B объединяют в специальном смесителе при температуре окружающей среды (например, в реакторе с лопаткой для перемешивания или в баллоне, который приводят во вращение со скоростью 80 об/мин во вращающемся измельчителе) с целью инициирования реакции гидролиза силана. После этого необходимо выдержать полученную смесь в течение минимум суток до нанесения смеси A+B на подложку, чтобы получить достаточное время протекания реакций гидролиза/конденсации. Под действием этих реакций происходит повышение температуры до 55°C. Однако указанное время выдерживания может быть уменьшено или увеличено в зависимости от скорости перемешивания веществ и температуры, которая достигается или поддерживается в процессе перемешивания. Гарантийный срок хранения смеси составляет не менее 48 ч.

Состав цветной золь-гелевой композиции тот же, что приведенный в Таблице 1.

Затем смесь A+B фильтруют на грохоте из нержавеющей стали, имеющем отверстия с раскрывом 40 мкм, после чего ее наносят пневматическим разбрызгивателем по меньшей мере в один слой толщиной 55 мкм на внутреннюю поверхность подложки из подвергнутого пескоструйной обработке и обезжириванию алюминия и нагревают до температуры 55°С для облегчения процесса нанесения смеси на подложку.

Далее готовят бесцветную золь-гелевую композицию, содержащую заделанные чешуйки слюды, так же, как в Сравнительном примере 2, и наносят ее с помощью разбрызгивателя на пигментированный подслой для формирования отделочного слоя в виде пленки.

Затем приступают к обжигу всего полученного покрытия при температуре 250°C в течение минимум 15 мин.

Бесцветная золь-гелевая композиция та же, что приведена в Таблице 2.

Конечная толщина сформированного таким образом покрытия в сухом состоянии составляет 45 мкм.

Наблюдения этого покрытия с использованием сканирующего электронного микроскопа (СЭМ) иллюстрируются СЭМ-изображениями, приведенными на фиг. 5, где видно, что подавляющее большинство содержащихся в пленке чешуек, по существу, параллельны пленке, то есть располагаются по отношению к нижележащей подложке под углом менее 20°.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

Выполнение пленки двухслойного стекловидного покрытия, содержащего микроволокна, по существу, параллельные пленке

Этот пример отличается от Сравнительного примера 3 только содержащимися в отделочном слое частицами: вместо покрытых чешуек здесь используются микроволокна нержавеющей стали.

Конечная толщина сформированного таким образом покрытия в сухом состоянии составляет и в этом случае 45 мкм.

ПРИМЕР 1

Выполнение пленки однослойного покрытия согласно изобретению, содержащего чешуйки, по существу, перпендикулярные к пленке

Как и в Сравнительном примере 2, приготавливают золь-гелевую композицию в виде бикомпонента A+B. Эту композицию, как и в Сравнительном примере 2, наносят на подложку из подвергнутого пескоструйной обработке и обезжириванию алюминия и нагревают до температуры 60°C.

Однако здесь сразу после нанесения золь-гелевой композиции посредством разбрызгивания (но перед обжигом) оказывают воздействие магнитным полем напряженностью 70 мТл с помощью помещенного под подложкой постоянного магнита. Под действием этого магнитного поля чешуйки слюды благодаря покрытию магнитным оксидом железа ориентируются вдоль силовых линий, то есть под прямым углом к магниту. При этом можно видеть, что покрытые чешуйки слюды по большей части наклонены на угол α от 20° до 90° относительно средней плоскости пленки.

Затем приступают к обжигу покрытия при температуре 250°С в течение минимум 15 мин.

Конечная толщина сформированного таким образом покрытия в сухом состоянии составляет 12 мкм.

ПРИМЕР 2

Выполнение пленки двухслойного покрытия согласно изобретению, содержащего чешуйки, по существу, перпендикулярные к пленке

Применяя методику, аналогичную той, что описана в Сравнительном примере 3, приготавливают цветную золь-гелевую композицию и бесцветную золь-гелевую композицию, содержащую покрытые чешуйки слюды. Эти композиции последовательно наносят на подложку из подвергнутого пескоструйной обработке и обезжириванию алюминия и нагревают до температуры 55°С так же, как и в Сравнительном примере 3.

Однако здесь сразу после нанесения бесцветной золь-гелевой композиции посредством разбрызгивания (но перед обжигом) оказывают воздействие магнитным полем напряженностью 70 мТл посредством помещенного под подложкой постоянного магнита. Под действием этого магнитного поля чешуйки слюды благодаря их покрытию магнитным оксидом железа ориентируются вдоль силовых линий, то есть под прямым углом к магниту, по существу, вертикально.

Затем приступают к обжигу покрытия при температуре 280°С в течение минимум 15 мин.

Наблюдения этого покрытия с использованием сканирующего электронного микроскопа (СЭМ) иллюстрируются СЭМ-изображениями, приведенными на фиг. 4, где видно, что большинство чешуек демонстрируют тенденцию к ориентации перпендикулярно к сформированной пленке покрытия, то есть большинство их располагаются по отношению к подложке под углом наклона от 20° до 90°.

ПРИМЕР 3

Выполнение пленки двухслойного покрытия согласно изобретению, содержащего микроволокна, по существу, перпендикулярные к пленке

Этот пример отличается от Примера 2 только формой содержащихся в отделочном слое частиц: вместо покрытых чешуек здесь используются микроволокна нержавеющей стали.

ПРИМЕР 4

Выполнение пленки двухслойного покрытия согласно изобретению, содержащего чешуйки, по существу, перпендикулярные к пленке

Этот пример отличается от Примера 2 только характером силиконового масла. Здесь силиконовое масло 47V50 заменено гидроксилированным силиконовым маслом OEL СТ101М с тем же содержанием в мас.% (оно указано в Таблице 2).

ПРИМЕР 5

Оценка стойкости к отслаиванию

Оценку способности сопротивляться отслаиванию у стекловидных покрытий, полученных в Примерах 1-4 и в Сравнительных примерах 1-4, производят в соответствии с описанным выше тестом. Полученные результаты сведены в Таблицу 3.

Сравнение Примера 1 со Сравнительным примером 2 (случай с однослойным покрытием) с очевидностью демонстрирует, что усилие, прикладываемое во время испытания для получения отслаивания до металла, оказывается более значительным, когда частицы ориентированы (в контексте изобретения), по существу, перпендикулярно к покрытию (то есть по большей части наклонены под углом α от 20° до 90° относительно средней плоскости пленки), нежели в противном случае (то есть если частицы ориентированы случайным образом или по большей части наклонены на угол менее 20° относительно средней плоскости пленки). Это означает, что покрытие является более стойким к отслаиванию, когда оно содержит ориентированные частицы.

Сравнение Примера 2 со Сравнительным примером 3 позволяет сделать те же выводы в отношении двухслойных покрытий.

Сравнение Примера 3 со Сравнительным примером 4 показывает, что сходные выводы имею также место в случае использования анизотропных частиц иной формы (микроволокон вместо чешуек).

Наконец, сравнение Примера 4 с Примером 2 позволяет заключить, что при использовании гидроксилированного силиконового масла достигаются те же результаты, что и в случае с негидроксилированным силиконовым маслом.

Изобретение относится к покрытию, которое может быть применено для изготовления кухонных изделий для приготовления пищи или любых иных поверхностей, в частности подошв утюгов, пластин выпрямителей волос или корпусов бытовых приборов, а также к способу изготовления такого покрытия. Стекловидное покрытие содержит слой (31), выполненный в виде сплошной пленки золь-гелевого материала, включающей в себя матрицу, образованную металлическим полиалкоксилатом, в которой диспергированы частицы (32) анизотропной формы, при этом слой имеет зону (311), в которой большинство частиц (32) наклонено под углом α, составляющим от 20° до 90° относительно средней плоскости пленки. Изобретение обеспечивает высокую твердость, термостойкость и стойкость к отслаиванию покрытия. 4 н. и 26 з.п. ф-лы, 12 ил., 3 табл., 5 пр.

1. Стекловидное покрытие (3), отличающееся тем, что оно содержит по меньшей мере один слой (31), выполненный в виде сплошной пленки золь-гелевого материала, включающей в себя матрицу, образованную по меньшей мере одним металлическим полиалкоксилатом, в которой диспергированы частицы (32) анизотропной формы, причем указанный слой имеет по меньшей мере одну зону (311), в которой указанные частицы представляют собой частицы, большинство из которых наклонено под углом α, составляющим от 20° до 90° относительно средней плоскости пленки.

2. Покрытие по п. 1, отличающееся тем, что указанные частицы (32) включают в себя частицы, выполненные с возможностью ориентации (321) посредством механического или физического средства.

3. Покрытие по п. 2, отличающееся тем, что указанные частицы, выполненные с возможностью ориентации, представляют собой намагничивающиеся частицы.

4. Покрытие по п. 3, отличающееся тем, что указанные намагничивающиеся частицы содержат по меньшей мере один ферромагнитный металл.

5. Покрытие по п. 3, отличающееся тем, что намагничивающиеся частицы имеют структуру «сердцевина-оболочка».

6. Покрытие по п. 5, отличающееся тем, что намагничивающиеся частицы содержат по меньшей мере один ферромагнитный металл, причем указанный ферромагнитный металл заключен в сердцевину и/или в оболочку указанных частиц.

7. Покрытие по п. 6, отличающееся тем, что намагничивающиеся частицы представляют собой чешуйки слюды, покрытые оксидом железа Fe2O3.

8. Покрытие по п. 6, отличающееся тем, что намагничивающиеся частицы представляют собой чешуйки, сердцевина которых выполнена из пластического материала, а оболочка - из оксида железа Fe2O3, либо чешуйки или волокна, сердцевина которых выполнена из ферромагнитного металла, а оболочка - из пластического материала или золь-гелевого материала.

9. Покрытие по п. 3, отличающееся тем, что намагничивающиеся частицы представляет собой волокна ферритной нержавеющей стали.

10. Покрытие по п. 3, отличающееся тем, что указанный слой стекловидного покрытия дополнительно содержит ненамагничивающиеся частицы.

11. Покрытие по п. 10, отличающееся тем, что ненамагничивающиеся частицы имеют структуру «сердцевина-оболочка».

12. Покрытие по п. 10, отличающееся тем, что ненамагничивающиеся частицы выбраны из группы, включающей в себя: чешуйки слюды и чешуйки слюды или диоксида кремния, покрытые диоксидом титана.

13. Покрытие по любому из пп. 1-12, отличающееся тем, что оно является не матовым и дополнительно содержит расположенную рядом с зоной (311) по меньшей мере одну зону (312), в которой частицы представляют собой частицы, большинство из которых наклонено на угол α, составляющий от 0° до 20° относительно пленки, или в которой частицы расположены случайным образом в слое, имеющем форму пленки.

14. Покрытие по п. 13, отличающееся тем, что чередование зон (311) и (312) образует орнамент.

15. Покрытие по любому из пп. 1, 12 или 14, содержащее:

подслой (30), помещенный на подложке (2), и

по меньшей мере один отделочный слой (31), покрывающий указанный подслой и выполненный с возможностью контакта с окружающей средой, причем указанный отделочный слой выполнен в виде сплошной пленки золь-гелевого материала, включающего в себя матрицу, образованную по меньшей мере одним металлическим полиалкоксилатом, в которой диспергированы указанные анизотропные частицы.

16. Покрытие по п. 15, отличающееся тем, что указанный подслой (30) также выполнен в виде сплошной пленки золь-гелевого материала, причем указанный золь-гелевый материал предпочтительно включает в себя матрицу, образованную по меньшей мере одним металлическим полиалкоксилатом.

17. Покрытие по п. 15, отличающееся тем, что указанный подслой (30) представляет собой сплошное или не сплошное твердое основание, причем указанное основание выполнено из эмали, керамики или металла.

18. Покрытие по любому из пп. 1, 12, 14, 16 или 17, отличающееся тем, что указанное стекловидное покрытие (3) дополнительно содержит по меньшей мере один пигмент, выбранный из группы, включающей в себя термостойкие пигменты, соли металлов, термохромные полупроводящие пигменты и их смеси.

19. Изделие (1), отличающееся тем, что оно имеет подложку (2) с двумя противоположными сторонами (21, 22), причем по меньшей мере на одну из указанных сторон (21) нанесено покрытие по любому из пп. 1-18.

20. Изделие по п. 19, отличающееся тем, что подложка (2) изготовлена из материала, выбранного из группы, включающей в себя металлы, древесину, стекло, керамики и пластические материалы.

21. Изделие по п. 20, отличающееся тем, что подложка представляет собой металлическую подложку из анодированного или неанодированного алюминия, или из полированного, подвергнутого обработке щеткой или микрошарикоструйной обработке алюминия, или из полированной, подвергнутой обработке щеткой или микрошарикоструйной обработке нержавеющей стали, или из чугуна, или из кованой или полированной меди.

22. Изделие по любому из пп. 19-21, отличающееся тем, что оно представляет собой кухонное изделие, или подошву утюга, или пластины для выпрямителей волос, или корпус бытового прибора.

23. Способ изготовления стекловидного покрытия (3) на подложке (2), в которой диспергированы анизотропные частицы, отличающийся тем, что он включает в себя этап, на котором указанные анизотропные частицы ориентируют посредством физического или механического средства по меньшей мере в одной зоне (311) указанного стекловидного покрытия.

24. Способ по п. 23, включающий в себя следующие этапы:

a) готовят подложку;

b) выполняют этап приготовления гибридной композиции, содержащей по меньшей мере золь-гелевое исходное вещество типа металлического алкоксида и частицы анизотропной формы;

c) осуществляют гидролиз указанного золь-гелевого исходного вещества посредством введения воды и кислотного или щелочного катализатора с последующим проведением реакции конденсации для получения золь-гелевой композиции SG;

d) выдерживают подложку при температуре менее или равной 100°C с последующим прямым или опосредованным нанесением на всю подложку или на ее часть по меньшей мере одного слоя (31) золь-гелевой композиции SG;

e) ориентируют указанные анизотропные частицы посредством физического или механического средства по меньшей мере в одной зоне (311) указанного слоя композиции SG; и далее

f) осуществляют обжиг.

25. Способ по п. 24, отличающийся тем, что указанные частицы анизотропной формы представляют собой намагничивающиеся частицы, при этом этап e) ориентирования указанных намагничивающихся частиц представляет собой этап намагничивания посредством приложения магнитного поля, причем указанное намагничивание e) осуществляют либо в ходе нанесения на этапе d) золь-гелевой композиции SG на подложку, либо после указанного этапа d) нанесения и перед этапом f) обжига.

26. Способ по п. 25, отличающийся тем, что получают золь-гелевую композицию SG, по существу, не содержащую матовых пигментов, с тем чтобы слой (31) композиции SG был, по существу, прозрачным, при этом этап e) намагничивания включает в себя приложение магнитного поля по меньшей мере в одной конкретной зоне (311) слоя композиции SG, причем зону(ы) (312), непосредственно примыкающую(ие) к указанной конкретной зоне, не подвергают действию магнитного поля или подвергают действию силовых линий, по существу, параллельных слою, выполненному в виде пленки для формирования трехмерного рисунка.

27. Способ по любому из пп. 23-26, отличающийся тем, что он дополнительно включает в себя осуществляемый перед нанесением на этапе d) слоя (31) композиции SG этап получения по меньшей мере одного подслоя (30), расположенного между подложкой (2) и указанным слоем (31).

28. Способ по п. 27, отличающийся тем, что подслой предпочтительно представляет собой пигментированный подслой, получаемый посредством выполнения следующих этапов:

готовят цветную композицию, содержащую по меньшей мере одно золь-гелевое исходное вещество типа металлического алкоксида и по меньшей мере один пигмент, выбранный из группы, включающей в себя термостойкие пигменты, соли металлов, термохромные полупроводящие пигменты и их смеси;

осуществляют гидролиз указанного золь-гелевого исходного вещества посредством введения воды и кислотного или щелочного катализатора и конденсацию для получения цветной золь-гелевой композиции SG0; и

непосредственно наносят на всю подложку, имеющую температуру менее 100°C, или на часть указанной подложки цветную золь-гелевую композицию для формирования пигментированного подслоя (31).

29. Способ по п. 28, отличающийся тем, что он дополнительно включает в себя следующий за этапом нанесения цветной золь-гелевой композиции этап сушки при температуре менее или равной 100°C.

30. Применение стекловидного покрытия по любому из пп. 1-18 для изготовления кухонного изделия.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| АНТИПРИГАРНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ И НАНЕСЕНИЯ НА СУБСТРАТ | 2007 |

|

RU2424253C2 |

Авторы

Даты

2016-01-27—Публикация

2013-01-18—Подача