Изобретение относится к способам получения вяжущего, который может быть использован в дорожном строительстве.

Из области техники известен способ получения вяжущего путем окисления тяжелого нефтяного остатка (гудрона) и резиновой крошки при 240°С («Повышение качества битумов, полученных из гудрона», реферативная информация «Строительство и эксплуатация автомобильных дорог». №1, 1979, с.8). Однако качество полученного при этом вяжущего недостаточно вследствие низкого показателя сцепления вяжущего с минеральной частью, например с песком. Кроме того, технология процесса усложнена за счет применения специальных приспособлений для равномерного распределения резиновой крошки в массе гудрона.

Наиболее близким к изобретению техническим решением, принятым за прототип, является способ получения вяжущего путем окисления тяжелого нефтяного остатка в виде мазута (Авторское свидетельство СССР №925982, опубл. 07.05.82). При этом процесс проводят в присутствии 5-20 мас.% кислого гудрона при 180-200°С.

Недостатком прототипа является недостаточно высокое качество вяжущего вследствие недостаточно равномерного растворения резиновой крошки в смеси тяжелых нефтяных остатков.

В основу изобретения положена задача разработать такой способ получения вяжущего, в котором за счет предварительного, перед окислением кислородом воздуха, нагрева смеси тяжелых нефтяных остатков с резиновой крошкой путем термолиза при заданных температуре и времени и использования активирующей добавки резиновую крошку в смеси распределяют равномерно химическим путем, что повышает качество вяжущего.

Задача решается тем, что предлагается способ получения вяжущего, включающий нагрев и окисление кислородом воздуха тяжелых нефтяных остатков и резиновой крошки при заданной температуре, в котором, согласно изобретению, нагрев ведут путем термолиза исходной смеси тяжелого нефтяного остатка, смешиваемого с резиновой крошкой в соотношении 1:0,1-1, при температуре 350-375°С и перемешивании в течение 10-60 минут с использованием активирующей добавки, в качестве которой используют горючие сланцы и/или природные или синтетические цеолиты для полученной смеси в количестве 5-30 мас.% на смесь, а окисление кислородом воздуха производят при 230-300°С в течение 1-6 часов.

В заявленном способе перед окислением смеси тяжелых нефтяных остатков, например мазута, гудрона, смолы пиролиза, асфальта деасфальтизации и крекинг-остатков, с резиновой крошкой в соотношении 1:0,1-1 кислородом воздуха осуществляют термолиз при заданных температуре и времени, полученных опытным путем. В результате происходит химическое взаимодействие резиновой крошки с остальными компонентами. Использование в качестве активирующей добавки горючих сланцев и/или природных или синтетических цеолитов ускоряет как процесс термолиза, так и процесс окисления кислородом воздуха.

Способ осуществляют следующим образом. Автомобильные покрышки измельчают в двухвалковой ножевой дробилке до кусков размером 60 мм. Затем в высокоскоростной молотковой дробилке проводят дробление резиновых кусков с одновременным вытягиванием металлического и текстильного корда до размера менее 5 мм с удалением остатков металлокорда и текстильного корда. Выделенную на вибросите фракцию с размером частиц менее 2 мм смешивают с тяжелым нефтяным остатком (мазут, гудрон, смолы пиролиза, асфальт деасфальтизации, крекинг-остатки) и нагревают в реакторе при температуре 350-375°С при перемешивании в течение 10-60 минут с использованием активирующей добавки (горючие сланцы и/или природные или синтетические цеолиты) в количестве 5-30 мас.% на смесь. Затем проводят окисление продуктов термолиза воздухом при температуре 230-300°С в течение 1-6 часов.

Заявленный способ можно продемонстрировать на примерах.

Пример 1. В реактор загружают 100 кг мазута, 10 кг резиновой крошки (<2 мм) (соотношение мазут: резиновая крошка 1:0,1), 5,5 кг горючего сланца (5% от реакционной смеси) и нагревают при перемешивании 60 мин при температуре 350°С. Затем проводят окисление продуктов термолиза воздухом при 300°С в течение 6 час и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 80,9%.

Пример 2. В реактор загружают 100 кг гудрона, 100 кг резиновой крошки (<2 мм) (соотношение мазут: резиновая крошка 1:1), 60 кг горючего сланца (30% от реакционной смеси) и нагревают при перемешивании 60 мин при температуре 375°С. Затем проводят окисление продуктов термолиза воздухом при 300°С в течение 6 час и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 75,5%.

Пример 3. В реактор загружают 100 кг мазута, 15 кг резиновой крошки (<2 мм) (соотношение мазут: резиновая крошка 1:0,15), 11,5 кг горючего сланца (10% от реакционной смеси) и нагревают с перемешиванием 45 мин при температуре 350°С. Затем проводят окисление продуктов термолиза воздухом при 230°С в течение 1 часа и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 76,3%.

Пример 4. В реактор загружают 100 кг мазута, 20 кг резиновой крошки (<2 мм) (соотношение мазут: резиновая крошка 1:0,2), 15 кг цеолита NaX (12,5% от реакционной смеси) и нагревают с перемешиванием 10 мин при температуре 375°С. Затем проводят окисление продуктов термолиза воздухом при 300°С в течение 6 час и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 60,1%.

Пример 5. В реактор загружают 50 кг мазута, 50 кг смолы пиролиза, 20 кг резиновой крошки (<2 мм) (соотношение ТНО: резиновая крошка 1: 0,2), 12,0 кг горючего сланца (10% от реакционной смеси) и нагревают при перемешивании 45 мин при температуре 350°С. Затем проводят окисление продуктов термолиза воздухом при 250°С в течение 6 час и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 77,5%.

Пример 6. В реактор загружают 100 кг асфальта деасфальтизации, 15 кг резиновой крошки (<2 мм) (соотношение мазут: резиновая крошка 1:0,15), 23,0 кг природного цеолита типа клиноптилолита (20% от реакционной смеси) и нагревают при перемешивании 60 мин при температуре 375°С. Затем проводят окисление продуктов термолиза воздухом при 300°С в течение 6 час и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 78,9%.

Пример 7. В реактор загружают 100 кг крекинг-остатка, 20 кг резиновой крошки (<2 мм) (соотношение ТНО: резиновая крошка 1:0,2), 24 кг горючего сланца (20% от реакционной смеси) и нагревают при перемешивании 45 мин при температуре 350°С. Затем проводят окисление продуктов термолиза воздухом при 230°С в течение 6 час и получают однородное битумное вяжущее без образования окатышей с температурой кипения более 360°С с выходом 76,3%.

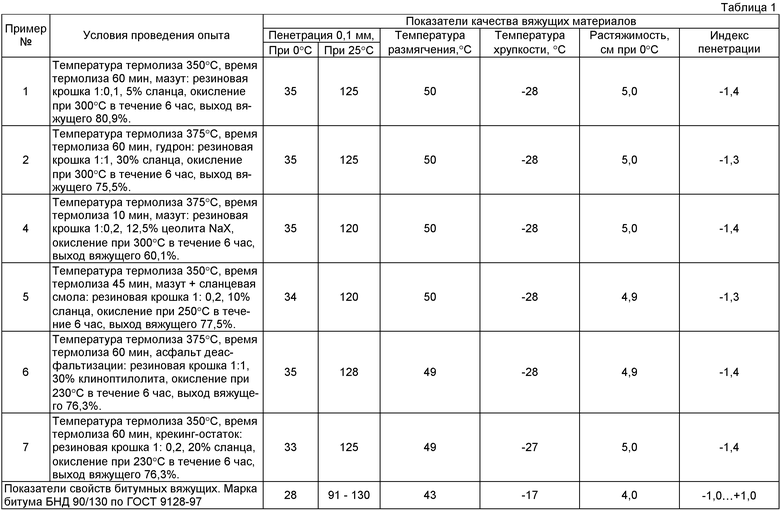

В табл.1 приведены данные по условиям проведения опытов и качеству полученных при этом вяжущих материалов.

Из таблицы 1 следует, что полученное согласно настоящему изобретению вяжущее превосходит по всем показателям качества вяжущее битума марки БНД 90/130 по ГОСТ 9128-97.

В табл.2 приведены характеристики асфальтобетона для верхнего слоя покрытия.

Из таблицы 2 следует, что асфальтобетонное дорожное покрытие, полученное с использованием вяжущего согласно заявленной технологии, по всем показателям превосходит асфальтобетон, полученный на БНД 60/90, а также требования ГОСТа 9128-97.

Анализ представленных результатов показывает, что заявленный способ позволяет получить вяжущее с повышенными физико-механическими свойствами, которые позволят использовать его для приготовления материалов, широко применяемых в дорожном строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2008 |

|

RU2415172C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317316C1 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| Битумно-резиновое вяжущее (варианты) для асфальтобетона и способ его получения с использованием СВЧ (варианты) | 2020 |

|

RU2731176C1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ получения вяжущего | 1980 |

|

SU925982A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2265033C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

Изобретение относится к способам получения вяжущего, который может быть использован в дорожном строительстве. Изобретение касается способа получения вяжущего, включающего нагрев и окисление кислородом воздуха тяжелых нефтяных остатков и резиновой крошки при заданной температуре, при этом нагрев ведут путем термолиза исходной смеси тяжелого нефтяного остатка, смешиваемого с резиновой крошкой в соотношении 1:0,1-1, при температуре 350-375°С и перемешивании в течение 10-60 минут, с использованием активирующей добавки, в качестве которой используют горючие сланцы и/или природные или синтетические цеолиты, для полученной смеси в количестве 5-30 мас.% на смесь, а окисление кислородом воздуха производят при 230-300°С в течение 1-6 часов. Технический результат - повышение качества вяжущего. 1 з.п. ф-лы, 2 табл.

1. Способ получения вяжущего, включающий нагрев и окисление кислородом воздуха тяжелых нефтяных остатков и резиновой крошки при заданной температуре, отличающийся тем, что нагрев ведут путем термолиза исходной смеси тяжелого нефтяного остатка смешиваемого с резиновой крошкой в соотношении 1:0,1-1 при температуре 350-375°С и перемешивании в течение 10-60 мин, с использованием активирующей добавки, в качестве которой используют горючие сланцы, и/или природные, или синтетические цеолиты, для полученной смеси в количестве 5-30 мас.% на смесь, а окисление кислородом воздуха производят при 230-300°С в течение 1-6 ч.

2. Способ по п.1, отличающийся тем, что в качестве тяжелых нефтяных остатков используют мазут, гудрон, смолы пиролиза, асфальт деасфальтизации, крекинг-остатки.

| Способ получения вяжущего | 1980 |

|

SU925982A1 |

| Органоминеральная смесь, преимущественно для дорожного и аэродромного строительства | 1989 |

|

SU1715758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1992 |

|

RU2049796C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2000 |

|

RU2186044C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2006 |

|

RU2323245C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| MX 2007013833 A, 28.01.2008 | |||

| US 6380284 В1, 30.04.2002. | |||

Авторы

Даты

2011-03-27—Публикация

2008-10-02—Подача