Изобретение относится к электротехнике, в частности к изготовлению электрических контактов для вакуумных выключателей (ВВ) и вакуумных дугогасительных камер (ВДК).

Известен способ изготовления электрических контактов в виде лент из композиционного материала (КМ) на основе хрома и меди методом спиннингования (Вань Й., Сонь С,. Сан Ж., Чжао С., Гуо Ю. Влияние титана на микроструктуру лент из сплава CrCu, полученных методом спиннингования из расплава // Металловедение и термическая обработка металлов. - Москва, - 2007. - №4(622). - С.19-23). Исходные материалы расплавляют в дуговой печи с применением нерасходуемого вольфрамового электрода. Затем заготовку помещают в кварцевую трубку, подвергают нагреву токами высокой частоты (ТВЧ) до нужной температуры и получают из нее КМ однократным выдавливанием (спиннингованием) на охлаждаемый со скоростью 33 м/с ролик в атмосфере аргона при его давлении 0,5·105 Па. Применение метода спиннингования расплава позволяет уменьшить размер исходной частицы хрома в микроструктуре КМ от микронного до нанометрового. Готовый материал подвергали отжигу в вакуумной печи при 600°С в течение 2-16 ч и измеряли его удельное электросопротивление. При содержании хрома 29,0% и меди 71,0% в КМ оно было равно 4,53 мкОм·см.

Однако измельчение хромовых частиц до наноразмеров не привело к снижению электросопротивления контактов до значений менее 4 мкОм·см.

Известен способ изготовления контактов из порошков меди и хрома методами порошковой металлургии с применением твердофазного спекания спрессованных заготовок (Белкин Г.С., Петров Л.А., Смирнов А.А. Материалы контактов для вакуумных дугогасительных камер, опыт разработки, изготовления и применения // Электрические контакты и электроды. - Киев: ИПМ НАНУ. - 2001. - С.23-29).

Однако данные контакты также имели электросопротивление 5,3-5,6 мкОм·см и вакуумные камеры с ними не выдержали в полном объеме испытания на коммутационную способность.

Известно изготовление электрических контактов методом жидкофазного спекания (ЖФС) в водороде из восстановленного углеродотермическим методом хромового порошка с последующим обжатием заготовок в закрытом штампе (А.с. №919235 от 30.04.1980 г., МПК: B22F 3/16, «Способ изготовления электрических контактов на основе хрома и меди», авторы: Белкин Г.С. и др.).

Однако данная технология изготовления контактов требует модернизации, так как значения электросопротивления многих контактов из партии также оказываются выше необходимой величины - 4 мкОм·см.

Наиболее близким к предлагаемому решению является способ изготовления электрических контактов на основе хрома и меди, включающий обкатку шарами частиц порошка хрома с последующим его контролем путем определения величины минимальных промежутков Дп.об. между хромовыми частицами в каркасе пробной таблетки, пропитанной спиртом, которую прессуют высотой от 2,0 до 4,0 мм при постоянно выбранном давлении Руд из интервала 3,0-6,0 т/см2, и сравнения их величины с величиной минимальных промежутков между хромовыми частицами в аналогичной пробной таблетке, изготовленной прессованием из хромового порошка исходного сырья Дп.исх. при таком же давлении Руд, считая годным обработанный порошок, у которого  не менее 1,4, приготовление шихты механическим смешиванием порошков обработанного хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе (Патент РФ №2369935 от 10.10.2009 г.).

не менее 1,4, приготовление шихты механическим смешиванием порошков обработанного хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе (Патент РФ №2369935 от 10.10.2009 г.).

Однако данное техническое решение не обеспечивает достижения стабильных значений электропроводности электрических контактов.

Задачей предлагаемого решения является оптимизация процесса изготовления электрических контактов, достижение стабильных электрических параметров контактов, повышение электропроводности и равномерности структуры контактов на основе хрома и меди с целью повышения их коммутационного ресурса путем применения методик, способствующих укрупнению частиц хрома исходного порошка при понижении шероховатости их поверхности.

Поставленная задача решается тем, что в способе изготовления электрических контактов на основе хрома и меди, включающем обкатку шарами частиц порошка хрома, после чего обработанный порошок хрома контролируют путем определения величины минимальных промежутков Дп.об. между хромовыми частицами в каркасе пробной таблетки, пропитанной спиртом, которую прессуют высотой от 2,0 до 4,0 мм при постоянно выбранном давлении Руд из интервала 3,0÷6,0 т/см2, и сравнения их величины с величиной минимальных промежутков между хромовыми частицами в аналогичной пробной таблетке, изготовленной прессованием из хромового порошка исходного сырья Дп.исх. при таком же давлении Руд, считая годным обработанный порошок, у которого  не менее 1,4, приготовление шихты механическим смешиванием порошков обработанного хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, согласно предлагаемому решению обкатку частиц порошка хрома выполняют в течение 25-27 ч в барабане мельницы при соотношении массы шаров или обкатывающих тел и порошка 1:2, коэффициенте заполнения барабана не более 0,4, частоте вращения барабана 0,4-0,65Nкр. мин-1, где Nкр.=42,4/√D, D - диаметр барабана, м.

не менее 1,4, приготовление шихты механическим смешиванием порошков обработанного хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, согласно предлагаемому решению обкатку частиц порошка хрома выполняют в течение 25-27 ч в барабане мельницы при соотношении массы шаров или обкатывающих тел и порошка 1:2, коэффициенте заполнения барабана не более 0,4, частоте вращения барабана 0,4-0,65Nкр. мин-1, где Nкр.=42,4/√D, D - диаметр барабана, м.

Известно, что проницаемость теплового и электрического потоков через контакты можно повысить путем сокращения пути этих потоков по медным прослойкам, расположенным между каркасом из хромовых частиц, уменьшая их извилистость. При этом будут иметь значение размер и форма частиц хрома, так как чем сложнее форма частиц, чем больше число неровностей на их поверхности и чем меньше их размер, тем искривленнее и неоднороднее поры каркаса из этих частиц (Пористые проницаемые материалы. - Справочник под ред. д.т.н. проф. Белова С.В. - М.: Металлургия, (1987), с.335).

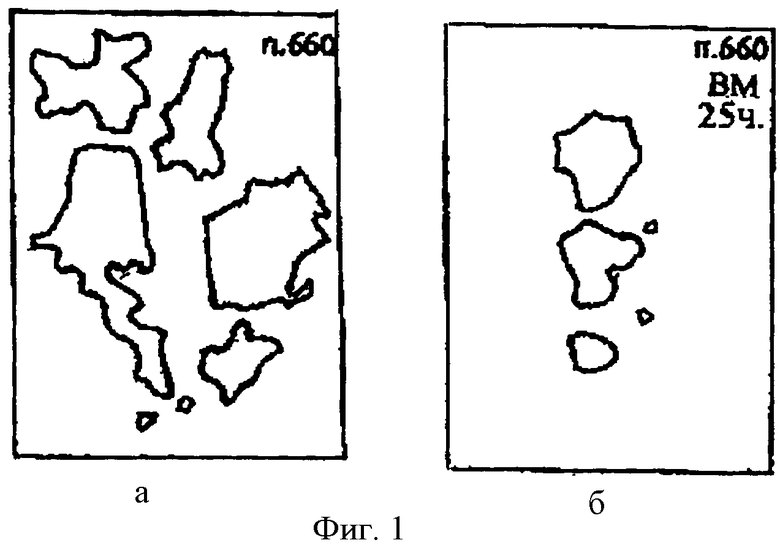

На фиг.1а приведено изображение на часовом проекторе при увеличении 50х частиц восстановленного углеродотермическим методом хрома с большим количеством выступов и впадин на поверхности. Процесс наката шероховатости на поверхность хромовых частиц выполняли с помощью обкатки частиц твердотельными шарами или обкатывающими телами в барабане шаровых мельниц. На фиг.1б показана достигнутая возможность округления осколочной формы частиц путем обкатки их шарами.

Известно использование шаровых и высокоэнергетических мельниц (аттриторов) для обработки различных порошков (Кипарисов С.С., Либенсон Г.А. Порошковая металлургия, - М.: Металлургия. - 1972. - 527 с.; Либенсон Г.А. Основы порошковой металлургии. М.: Металлургия. 1987. - 208 с.; Аруначалам B.C. Механическое легирование// Актуальные проблемы порошковой металлургии / под ред. Романа О.В., Аруначалама B.C. - М.: Металлургия. - 1990. - С.175-202). При этом в шаровых мельницах выполняют перемешивание компонентов шихты и размола порошков с помощью размольных тел, а аттриторы используют как для размола исходных порошков, так и для их механического легирования. Среди всех параметров обработки особое значение для ее результатов имеет отношение массы размольных тел к массе порошка. При перемешивании порошков обычно это отношение составляет 1:1, а в режиме интенсивного размола на шаровых мельницах масса шаров превышает массу порошка в 2,5-5 раза; при механическом легировании в аттриторах это соотношение увеличивается до 12:1-40:1.

Важным аспектом процесса обработки порошков в шаровых мельницах является частота вращения барабана (f), при которой реализуются разные режимы движения размольных тел: скольжения размольных тел (при f≤0,2Nкр.), их перекатывания (при f~0,4-0,6Nкр.), свободного падения (при f~0,75-0,8Nкр.), одновременного вращения с барабаном, по его стенке (при f≥Nкр.), где Nкр. - критическая частота, мин-1, и Nкр.=42,4/√D, a D - диаметр барабана, м (Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. - М.: Металлургия. - 1972. - 527 с.; Либенсон Г.А. Основы порошковой металлургии. - М.: Металлургия. - 1987. - 208 с.). Помимо данных режимов в аттриторах применяются более сложные движения шаров - турбулентное и конвективное.

Однако рекомендаций по использованию шаровых мельниц с целью наката выступов на поверхность частиц при их укрупнении авторами не обнаружено.

При обработке порошков в шаровых мельницах обычно рекомендуют использовать коэффициент заполнения барабана не более 0,5 от его объема.

Параметры обкатки хромового порошка с целью наката шероховатостей на поверхность частиц подбирались экспериментально в шаровых мельницах типа ШМ-1 и валковой мельнице типа ГМ-714.

Обкатку частиц порошка хрома проводили твердосплавными шарами (обкатывающими телами). Эффективность этого процесса контролировали по изменению характеристического размера частиц Dч. и минимальных промежутков между частицами в пробных таблетках Dп.об./Dп.исх.

При этом соотношение минимальных промежутков в каркасах из обработанного Дп.об. и исходного Дп.исх. порошков хрома  равно обратному соотношению соответствующих значений проницаемости

равно обратному соотношению соответствующих значений проницаемости  (Патент РФ №2369935 от 10.10.2009 г.). Условный характеристический размер частиц Cr-порошка (Дч) рассчитывали по формуле Козени (Белов С.В. Пористые материалы в машиностроении. / М.: Машиностроение, 1981. - 247 с.).

(Патент РФ №2369935 от 10.10.2009 г.). Условный характеристический размер частиц Cr-порошка (Дч) рассчитывали по формуле Козени (Белов С.В. Пористые материалы в машиностроении. / М.: Машиностроение, 1981. - 247 с.).

Для повышения эффективности процесса обкатки хромовых частиц с целью улучшения заполнения объема пустот между шарами порошком использовали набор шаров диаметром от 5 до 24 мм. Соотношение между массами шаров и порошка изменяли от 1:2 до 2,5:1. Из таблицы видно, что превышение массы шаров в 2,5 раза по отношению к массе порошка привело к заметному измельчению частиц хрома уже после их обкатки в течение 15 ч, тогда как при обкатке с использованием соотношения 1:2 в течение этого времени происходит укрупнение частиц в 1,22 раза. Уменьшать количество шаров менее соотношения 1:2 нецелесообразно, так как процесс обкатки частиц затормаживается в результате того, что часть материала не вмещается в пустоты между шарами и не подвергается обработке. Оптимальному условию процесса обкатки хромовых частиц соответствует отношение масс шаров и порошка 1:2.

Экспериментально обнаружено, что при коэффициенте заполнения барабана более 0,4 происходит торможение процесса наката выступов и шероховатостей на поверхность частиц, поэтому наиболее эффективной загрузкой является загрузка с коэффициентом заполнения барабана менее 0,4.

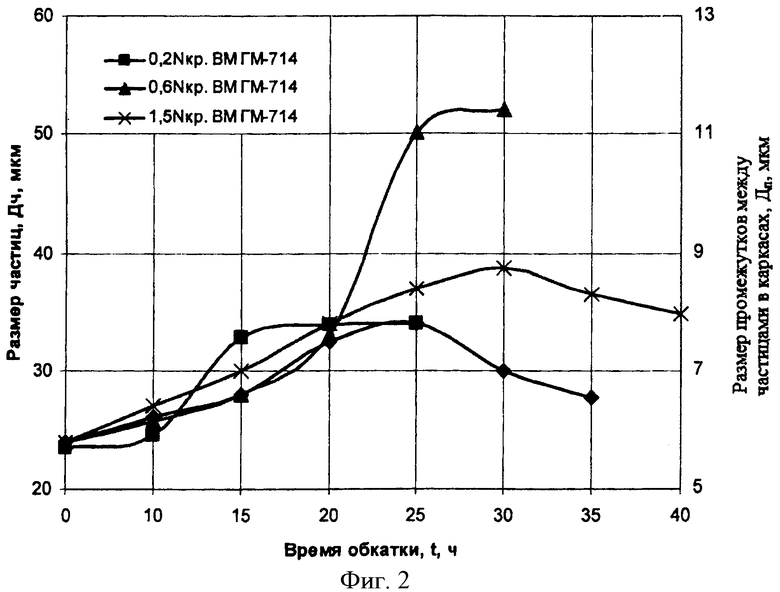

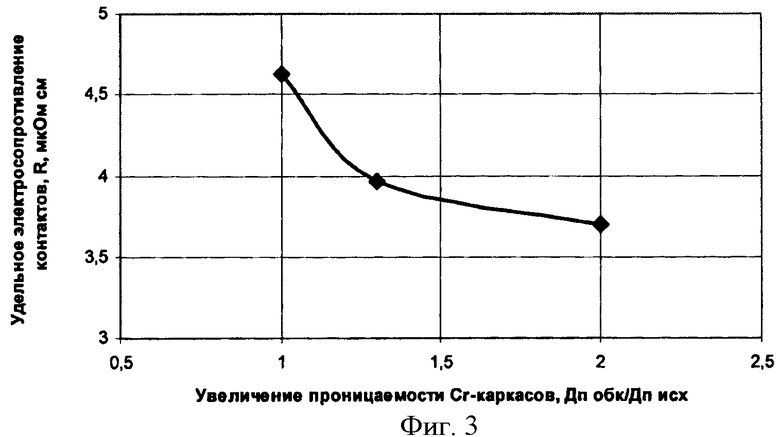

Изобретение поясняется графиками, где на фиг.2 представлена зависимость размера частиц (Дч) хромового порошка Crугл.терм. и минимальных промежутков (Дп) между ними в каркасах пробных таблеток, спрессованных при давлении 6 т/см2, от времени (t) их обкатки шарами на валковой мельнице (ВМ) - ГМ-714 при разных частотах вращения барабана: 0,2Nкр., 0,6Nкр., 1,5Nкр.., коэффициенте его заполнения 0,3-0,4 и при соотношении масс шаров и порошка 1:2. Фиг.3 иллюстрирует влияние увеличения проницаемости Cr-каркасов после обкатки частиц Cr шарами в режиме "перекатывания" в течение разного времени на удельное сопротивление контактов из КМ ХД 70 с плотностью 8,18 г/см3.

Накат шероховатостей и выступов на поверхность частиц может осуществляться в широком диапазоне частот вращения барабана. Однако слишком низкая частота вращения, так же как и слишком высокая, не является эффективной, что является следствием действия центробежных сил. Обкатка порошка при частоте вращения 0,2Nкр. мин-1 приводила к укрупнению частиц не более чем в 1,35 раза, при максимально полученном в режиме "перекатывания" при f=0,6Nкр. увеличении в 2 раза. А при частоте вращения более Nкр., кроме наблюдаемого затормаживания процесса укрупнения частиц (фиг.2) в результате обработки возможно появление нежелательных явлений, связанных с усилением действия центробежных сил, таких, как загрязнение порошка железом из-за намола от стальных обкатывающих шаров. Использование валковой мельницы в режиме перекатывания шаров позволило повысить минимальные промежутки между хромовыми частицами примерно в 2,0 раза.

От частоты вращения барабана зависит эффективное время процесса обкатки частиц. На низких частотах происходит снижение времени эффективной обкатки, на высоких - повышение (фиг.1). Наиболее приемлемым временем, в течение которого происходит эффективное увеличение размера частиц и минимальных промежутков между ними в пробных таблетках во всех рассмотренных вариантах обработки является 25-27 ч. Увеличивать время обкатки более 27 часов нецелесообразно, так как при этом происходит хоть и незначительное, но измельчение ранее укрупненных частиц (фиг.2), что отрицательно сказывается на величине проницаемости каркасов.

Пример реализации способа.

Хромовые углеродотермические порошки партии 440 по ТУ 14-5-298-99 обкатали шарами в течение 15 ч и 25 ч на валковой мельнице в медном барабане в режиме «перекатывания» (при частоте вращения барабана 0,6Nкр.), при коэффициенте загрузки 0,3-0,4, при соотношении масс шаров и порошка 1:2. Затем для контроля порошков спрессовали по три пробные таблетки диаметром 5,6 мм, высотой от 2,2 до 2,8 мм из исходного сырья и после его обработки.

Провели сравнительный анализ порошков хрома до и после обработки. Обнаружили, что в результате натирания выступов на поверхность частиц хрома при обкатке их шарами в течение 15 ч происходит их сглаживание, укрупнение и в итоге увеличение отношения Dп.об./Dп.исх. в пробных таблетках в 1,35 раза, а при обкатке в течение 25 ч - повышение этого отношения в 2 раза. Обработанный и проконтролированный порошок хрома перемешали с медным порошком марки ПМС-1 в соотношении, соответствующем химическому составу материала ХД70 в медном барабане на валковой мельнице, после чего спрессовали шихту. Прессовки подвергли восстановительному отжигу в водороде с точкой росы - 65°С при температуре 700°С. Затем их спекли при температуре 1200°С в водороде с точкой росы - 65°С. После спекания изделия нагрели в водороде до температуры 950°С и в горячем состоянии обжали в закрытом штампе. Выполнили также аналогичную работу по изготовлению контактов из 70 вес.% меди и 30 вес.% углеродотермического хрома исходного сырья партии 440. После изготовления контактов измерили их удельное электрическое сопротивление. Результаты измерений сопротивления контактов с одинаковой плотностью 8,18 г/см3 представлены на фиг.3.

При незначительном укрупнении частиц в процессе обработки в течение 15 ч, когда Dп.об./Dп.исх.=1,35, получили снижение электрического сопротивления только на 12% (фиг.3). Снижению сопротивления контактов на 17-20% соответствовало увеличение минимальных промежутков между частицами хрома в 2 раза. При этом значения сопротивления у контактов, имеющих плотность 8,18 г/см3, изготовленных из порошка с обкатанными в оптимальном режиме частицами, снизились и стали ниже 4 мкОм·см.

Таким образом, применение данного изобретения позволяет оптимизировать процесс изготовления электрических контактов за счет использования заданных параметров процесса обкатки хромовых частиц в шаровых мельницах и позволяет достигнуть снижение сопротивления контактов на 17-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2017 |

|

RU2667452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ ИЗ ВОЛЬФРАМОВОГО ПОРОШКА | 2005 |

|

RU2293394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ ИЗ ВОЛЬФРАМОВОГО ПОРОШКА | 2005 |

|

RU2297068C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ ИЗ ВОЛЬФРАМОВОГО ПОРОШКА | 2005 |

|

RU2293395C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| Способ получения композиционного электроконтактного материала Cu-SiC | 2020 |

|

RU2739493C1 |

Изобретение относится к электротехнике, в частности к изготовлению электрических контактов для вакуумных выключателей (ВВ) и вакуумных дугогасительных камер (ВДК). Техническим результатом является оптимизация процесса изготовления электрических контактов, достижение стабильных электрических параметров контактов, повышение электропроводности и равномерности структуры контактов на основе хрома и меди с целью повышения их коммутационного ресурса путем применения методик, способствующих укрупнению частиц хрома исходного порошка при понижении шероховатости их поверхности. В способе изготовления электрических контактов на основе хрома и меди, включающем обкатку шарами частиц порошка хрома в барабане мельницы с последующим определением величины минимальных промежутков Дп.об. между хромовыми частицами в каркасе пробной таблетки, пропитанной спиртом, которую прессуют высотой от 2,0 до 4,0 мм при постоянно выбранном давлении Руд из интервала 3,0÷6,0 т/см2, и сравнением их величины с величиной минимальных промежутков между хромовыми частицами в аналогичной пробной таблетке, изготовленной прессованием из хромового порошка исходного сырья Дп.исх. при таком же давлении Руд, считая годным обработанный порошок, у которого  не менее 1,4, приготовление шихты механическим смешиванием порошков обработанного хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, согласно предлагаемому решению обкатку частиц порошка хрома выполняют в течение 25-27 ч в барабане мельницы при соотношении массы шаров или обкатывающих тел и порошка 1:2, коэффициенте заполнения барабана не более 0,4, частоте вращения барабана 0,4-0,65Nкр. мин-1, где Nкр.=42,4/√D, D - диаметр барабана, м. 4 ил., 1 табл.

не менее 1,4, приготовление шихты механическим смешиванием порошков обработанного хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, согласно предлагаемому решению обкатку частиц порошка хрома выполняют в течение 25-27 ч в барабане мельницы при соотношении массы шаров или обкатывающих тел и порошка 1:2, коэффициенте заполнения барабана не более 0,4, частоте вращения барабана 0,4-0,65Nкр. мин-1, где Nкр.=42,4/√D, D - диаметр барабана, м. 4 ил., 1 табл.

Способ изготовления электрических контактов на основе хрома и меди, включающий обкатку шарами или обкатывающими телами частиц порошка хрома в барабане мельницы с последующим определением величины минимальных промежутков Дп.об между хромовыми частицами в каркасе пробной таблетки, пропитанной спиртом, которую прессуют высотой от 2,0 до 4,0 мм при постоянно выбранном давлении Руд из интервала 3,0-6,0 т/см2 и сравнением их величины с величиной минимальных промежутков между хромовыми частицами в аналогичной пробной таблетке, изготовленной прессованием из хромового порошка исходного сырья Дп.исх при таком же давлении Руд, считая годным обработанный порошок, у которого  не менее 1,4, приготовление шихты механическим смешиванием порошков хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, отличающийся тем, что обкатку частиц порошка хрома выполняют в течение 25-27 часов в барабане мельницы при соотношении массы шаров или обкатывающих тел и порошка 1:2, коэффициенте заполнения барабана не более 0,4, частоте вращения барабана 0,4-0,65Nкр мин-1, где Nкр=42,4/√D, D - диаметр барабана, м.

не менее 1,4, приготовление шихты механическим смешиванием порошков хрома и меди, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°С, жидкофазное спекание при температуре 1100-1250°С в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°С в атмосфере остроосушенного водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, отличающийся тем, что обкатку частиц порошка хрома выполняют в течение 25-27 часов в барабане мельницы при соотношении массы шаров или обкатывающих тел и порошка 1:2, коэффициенте заполнения барабана не более 0,4, частоте вращения барабана 0,4-0,65Nкр мин-1, где Nкр=42,4/√D, D - диаметр барабана, м.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| SU 919235 А1, 10.07.2000 | |||

| US 3913201 А, 21.10.1975 | |||

| Устройство для фиксации подвески колонны труб в скважине | 1986 |

|

SU1346758A1 |

Авторы

Даты

2011-03-27—Публикация

2010-04-05—Подача