Изобретение относится к электронной технике, а именно к способам изготовления металлопористых катодов для электровакуумных приборов.

Известен способ изготовления металлопористых катодов для электронных приборов. Для катодов используется исходный порошок вольфрамового ангидрида, в него вводят присадки, способствующие активированному спеканию в количестве 1-2 монослоев, восстанавливают ангидрид до чистого вольфрама, прессуют и спекают матрицы в заданном температурном режиме. Катоды, изготовленные предложенным способом, обеспечивают большую эмиссионную однородность и долговечность, чем катоды, изготовленные традиционным способом (см. патент РФ №2064204, МПК H 01 J 9/04).

Однако технология изготовления является сложной.

Известен способ изготовления металлопористых катодов для электронных приборов СВЧ, согласно которому смесь исходного вольфрамового порошка с окисью скандия окисляют на воздухе при 400-700°С и восстанавливают в атмосфере водорода при 1000-1300°С, после чего пропитывают матрицу алюминатом бария - кальция (см. патент РФ №2012944, МПК H 01 J 9/04).

Недостатком способа является нестабильность параметров долговечности катода.

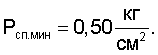

Наиболее близким к предлагаемому решению является способ изготовления металлопористых катодов из вольфрамового порошка, включающий отжиг исходного порошка при температуре 1650°С в течение 3 ч, размалывание спека, прессование из полученного порошка таблеток, спекание их в безокислительной среде и пропитку спеченных таблеток эмиссионно-активным веществом. После размалывания спека осуществляют контроль качества отжига порошка путем изготовления пробной таблетки из отожженного порошка толщиной 2-3,3 мм, спрессованной при удельном усилии прессования 2,8 т/см2, считая годным порошок, у которого давление протекания воздуха через пробную таблетку ≤0,45 кг/см2.

При давлении протекания воздуха через пробную таблетку >0,45 кг/см2 производят повторный ступенчатый отжиг порошков с подъемом температуры на каждой ступени на 25°С до конечной температуры, не превышающей 1700°С, при контроле качества отжига порошка после каждой ступени.

Для получения пористости рабочих таблеток в интервале 29-19%, изготавливают дополнительные пробные таблетки из годного порошка толщиной 2-3,3 мм при удельных усилиях прессования в интервале 2,2-4 т/см2 для порошка со средней величиной зерна 1-1,5 мкм и 2,8-6 т/см2 для порошка со средней величиной зерна 2,5-3 мкм, продавливают через них пузырьки воздуха, измеряют интервал давления протекания воздуха, выбирая удельное усилие прессования рабочих таблеток, равным величине удельного усилия прессования дополнительной пробной таблетки, у которой давление протекания воздуха лежит в пределах 0,45-0,6 кг/см2 (см. патент РФ №1634044, МПК H 01 J 9/04).

Данный способ позволяет повысить качество и надежность катодов при упрощении технологии изготовления катодов. Однако вопросы повышения долговечности катодов и снижения испарения с них в данном способе не решены.

Задачей предлагаемого решения является повышение долговечности катодов и снижение испарения с них.

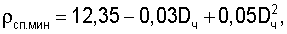

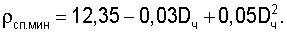

Поставленная задача решается тем, что в способе изготовления металлопористых катодов из вольфрамового порошка, включающем ступенчатый отжиг исходного порошка в интервале температур от 1650°С до 1750°С с подъемом температуры на 25-50°С, разламывание опека, контроль качества порошка после каждой ступени отжига путем изготовления пробной таблетки, спрессованной при постоянном давлении Руд и определения давления Р протекания воздуха через пробную таблетку при значениях после второй ступени отжига, соответствующих среднему диаметру частиц порошка более 4,5 мкм, например, для Руд=2,8 т/см2, при Р≤0,45 кг/см2, являющихся величиной ее открытого порового канала в единицах давления воздуха, прессование из полученного порошка таблеток, спекание их в безокислительной среде и пропитку спеченных таблеток эмиссионно-активным веществом, согласно решению, рассчитывают средний диаметр частиц порошка Dч, исходя из значений давления протекания воздуха через пробную таблетку, Dч должен быть не менее 4,5 мкм, но не более 7,0 мкм, рассчитывают интервал значений плотности спеченных таблеток ρсп. мин-ρсп. макс по уравнениям:

где значение ρсп. мин (г/см3) удовлетворяет условию наличия в спеченных таблетках минимального открытого порового канала из интервала его оптимальной величины для данного производства, а ρсп. макс (г/см3) максимального открытого порового канала и по эталонной зависимости плотности спеченных таблеток от удельного давления прессования ρсп=f(Руд), где плотность равна отношению веса таблетки к ее объему, для значений ρсп. мин и ρсп. макс определяют давление прессования таблеток.

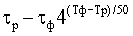

Способ поясняется чертежами. На фиг.1 приведена эталонная зависимость плотности спеченных вольфрамовых таблеток от удельного давления прессования для вольфрамовых порошков с разным размером среднего диаметра их частиц в интервале 4,5-8 мкм. Значения плотности спеченных таблеток не зависят от размера частиц порошка, а зависят от температуры и времени спекания, а также от точности контроля температуры печи и ее конструктивных особенностей. На фиг.1 приведена зависимость ρспf(Руд) для температуры спекания 2000°С и времени спекания 30 минут.

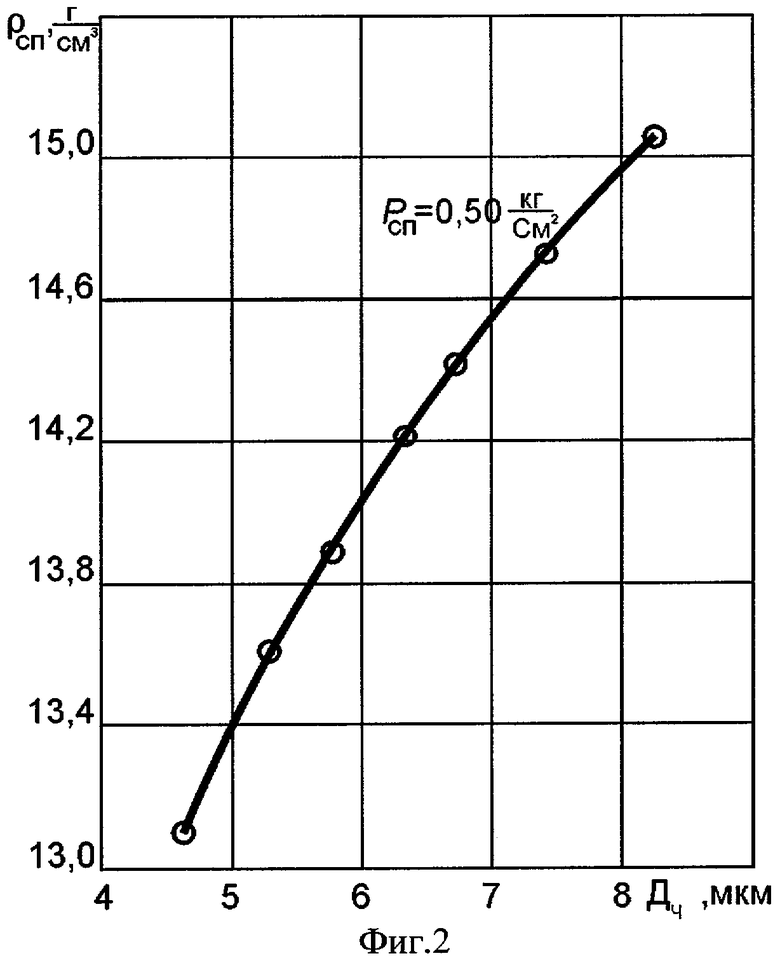

На фиг.2 приведена зависимость плотности спеченных таблеток (ρсп) от среднего диаметра частиц вольфрамового порошка (Dч), из которого они изготовлены, при постоянной величине открытого порового канала (ρсп=const).

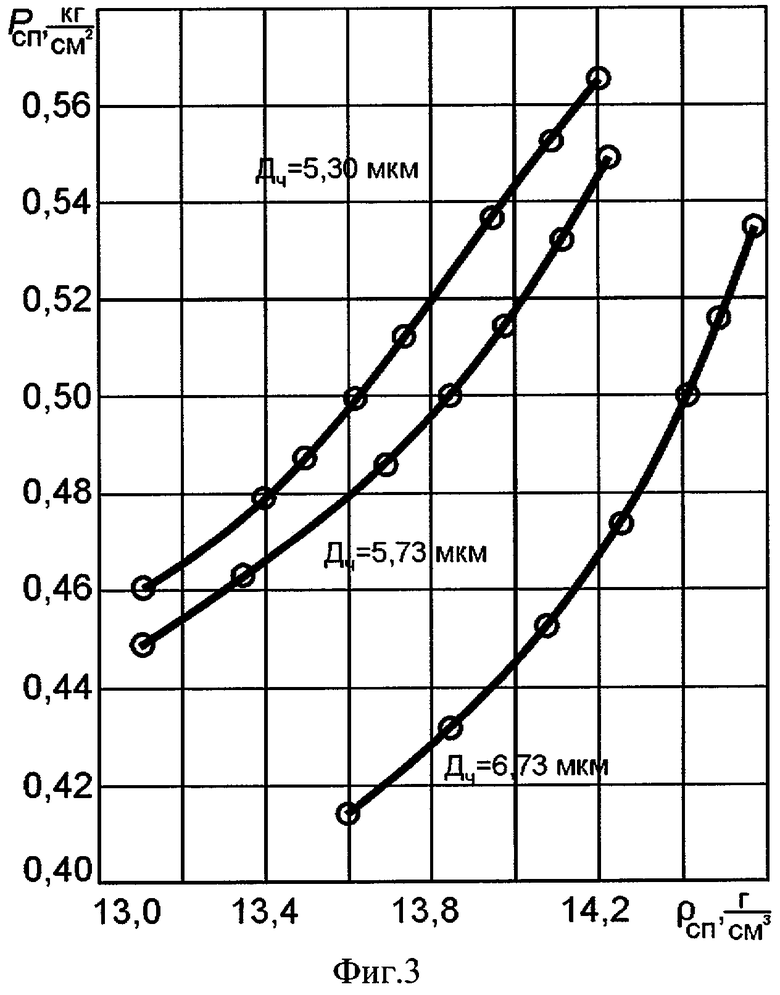

На фиг.3 приведена зависимость величины открытого порового канала спеченных таблеток (Рсп) из разных вольфрамовых порошков от их плотности (ρсп). На фиг.3 указан средний диаметр частиц порошков (Dч), из которых изготовлены таблетки.

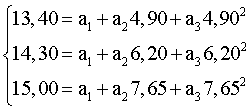

Для нашего производства  Путем составления трех уравнений, описывающих форму кривой ρсп=f(Dч), приведенной на фиг.2, типа ρ=а1+a2Dч+a3D4 2 и внесения в них соответствующих значений ρсп и Dч из графика, определили коэффициенты а1, а2, и a3.

Путем составления трех уравнений, описывающих форму кривой ρсп=f(Dч), приведенной на фиг.2, типа ρ=а1+a2Dч+a3D4 2 и внесения в них соответствующих значений ρсп и Dч из графика, определили коэффициенты а1, а2, и a3.

По результатам расчета системы уравнений:

были получены значения коэффициентов a1=12,35, а2=-0,03, а3=0,05 и составлено уравнение для значения плотности таблеток с минимальным открытым поровым каналом оптимальной величины ρсп. мин

Максимальный открытый поровый канал, определяющий необходимую пропускную способность активатора эмиссии Ва↑ из объема таблетки на ее поверхность, на нашем производстве равен 0,52 кг/см2. Этому каналу соответствуют таблетки с плотностями ρсп.макс, равными значениям ρсп. макс=ρсп. мин+0,20 (кг/см2). На фиг.3 приведена зависимость величины открытого порового канала спеченных таблеток от их плотности для разных вольфрамовых порошков, средний диаметр частиц которых указан на графиках. Из фиг.3 видно, что среднее значение разницы между ρсп. макс и ρсп. мин равно0,20 кг/см2.

Способ осуществляется следующим образом. Вольфрамовый порошок отжигают при температуре 1650°С в течение 3 часов, а затем размалывают спек в яшмовом барабане на валковой мельнице в течение 15 мин. Отжиг при температуре 1650°С, как правило, способствует исчезновению субмикронной фракции, изменению тонкой структуры частиц и, как следствие, дезактивации порошка. Однако полное протекание этого процесса при температуре 1650°С не происходит в вольфрамовых промышленных порошках с Dч. исх=3,5-4,5 мкм, а в более мелких порошках с Dч. исх от 1 до 3,5 мкм тем более. Порошки после такой термомеханической обработки отличаются нестабильными активностью и гранулометрическим составом, а таблетки из них имеют высокую, нестабильную на разных партиях вольфрамового порошка усадку при спекании (Таблица 1). И только многоступенчатый отжиг с конечной температурой 1700°С приводит к сравнительному выравниванию величины усадки таблеток из порошков разных марок от 8,9 до 11,7%. Еще большая дезактивация порошка происходит при его обработке с температурой последнего отжига 1750°С при повышении температуры на каждой ступени отжига на 25-50°С. Эта температура соответствует температуре пропитки вольфрамовых таблеток эмиссионным веществом, когда происходит наиболее интенсивная реакция между этими компонентами. Поэтому дальнейшая дезактивация вольфрамового порошка повышением температуры отжига нецелесообразна, тем более, что порошок должен обладать энергией активации процесса спекания для обеспечения прочности W-каркасов. После размола спека на отожженном порошке проводят контроль качества его обработки методом продавливания пузырьков воздуха через пробные таблетки толщиной 2,0-3,3 мм, спрессованные под давлением 2,8 т/см2 и насыщенные спиртом. По величине давления, при котором выделяется первый пузырек воздуха на поверхности таблетки, в соответствии с ГОСТом 26849-86 (ИСО4003-77), определяют диаметр открытого порового канала Dпк, а по формуле, приведенной в работе В.В.Скорохода, О.И.Гетьман, А.Е.Зуева и С.П.Ракитина «Порошковая металлургия», 1988 г., №12, с.24-31 определяют средний диаметр частиц вольфрамового порошка. Из таблицы 1 видно, что при Р≤0,45 кг/см2 порошок имеет средний диаметр частиц Dч более 4,5 мкм, усадку W таблеток при спекании менее 11,7% и приемлем для изготовления рабочих таблеток для катодов с высоким процентом выхода годных, имеющих стабильные параметры. При значениях Dч более 7,0 мкм происходит торможение процесса спекания вольфрамового пористого тела, так как Dч=7 мкм является критическим размером частиц W-порошка [В.В.Скороход, О.И.Гетьман, А.Е.Зуев, С.П.Ракитин «Порошковая металлургия», 1988 г., №12, с.24-31]. Однако как видно из таблицы

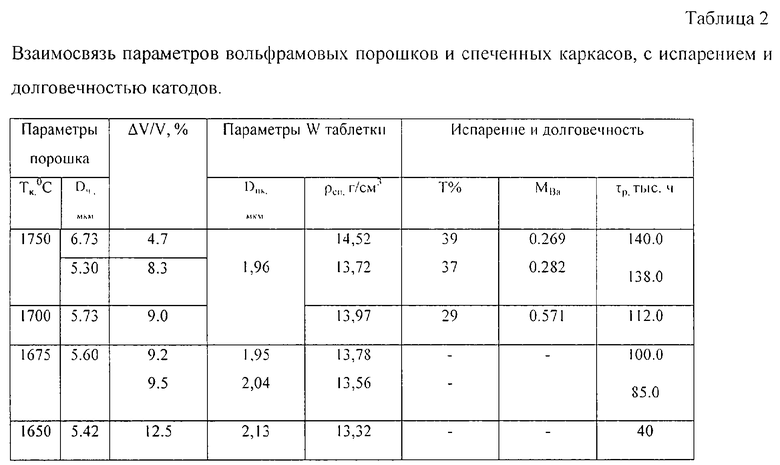

Характеристики вольфрамовых порошков и структур таблеток катодов

2, даже при использовании вольфрамового порошка после трех ступеней отжига с температурой последнего отжига 1700°С, катоды из него более способны (почти в 2 раза) к испарению продуктов с них, чем катоды из порошков, отожженных при 1750°С. Это может быть связано со снижением активности взаимодействия вольфрамового порошка после отжига при 1750°С, подвергнутого значительной дезактивации с эмиссионным веществом, что приводит к уменьшению количества Ba↑, образуемого в объеме катода в единицу времени при работе катода. Однако использование на самом крупном промышленном порошке В4ДК фрА двух ступеней отжига приводит к достаточной его дезактивации (таблица 1) и как видно из таблицы 2 катоды из него с непокрытой поверхностью и оптимальным размером открытого порового канала 1,96 мкм (Рсп. макс=0,52 кг/см2) имеют высокую долговечность. Оптимальную величину открытого порового канала, которая определяет пропускную способность активатора эмиссии из объема таблетки на его поверхность, определяли методом оценки срока службы катодов, изготовленных из вольфрамовых таблеток с разным размером открытого порового канала (таблица 2).

В таблице в качестве параметров контроля приведены:

Тк - температура последнего ступенчатого отжига;

Dч - средний диаметр частиц обработанного порошка;

ΔV/V - усадка таблеток при спекании;

Dпк - величина открытого перового канала спеченных таблеток в мкм;

ρсп - плотность спеченной таблетки;

Т - пропускание света;

МВа - масса напыления;

τр - долговечность катодов.

Пример конкретного исполнения.

Для изготовления металлопористых катодов проводили ступенчатый отжиг с последующими размолами спека и прессования порошков марок В4ДК фракций А и Б и ВС-4. Порошки отжигали в водороде (точка росы ≤-45°С). После отжига проводили размол спека, образовавшегося в процессе отжига в яшмовом барабане емкостью 1 л на валковой мельнице. Режим размола: объем загрузки 2/3 объема барабана, соотношение массы мелющих тел и порошка 1:2, линейная скорость вращения барабана 0,4 м/с, время размола 15 мин. Качество отжига порошка проверяли методом определения давления продавливания пузырьков через пропитанные спиртом пробные таблетки. Рассчитали размер открытого порового канала по ГОСТ 26849-86 (ИСО 4003-77). Средний диаметр частиц вольфрамового порошка Dч рассчитали, исходя из величины открытого порового канала по формуле, приведенной в работе В.В.Скорохода, О.И.Гетьман, А.Е.Зуева, С.П.Ракитина «Порошковая металлургия», 1988 г., №12, с.24-31. Для того чтобы изготовить вольфрамовые таблетки с оптимальной величиной открытого порового канала (Dпк), который определяет пропускную способность Ba↑, из объема катода на его поверхность и сильно зависит от размера частиц порошка, для каждого порошка с рассчитанным конкретным значением Dч определили плотность таблеток в спеченном состоянии (ρспеч. мин-ρспеч. макс) по уравнениям.

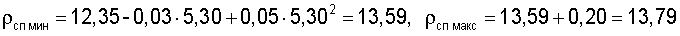

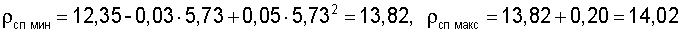

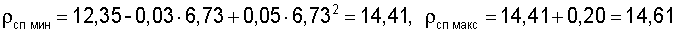

Для вольфрамовых порошков марок: ВС-4 после пяти ступеней отжига с температурой последнего отжига (Тк) 1750°С и Dч=5,30 мкм; ВЧДК фр. А с Тк=1700°С после трех ступеней отжига и Dч=5,73 мкм; ВЧДК фр. А с Тк=1750°С и Dч=6,73 мкм определили интервалы величин плотности таблеток с оптимальным поровым каналом, соответственно:

Расчетные значения ρсп. мин для вольфрамовых порошков с диаметром частиц 5,30 мкм, 5,73 мкм и 6,73 мкм соответствуют значениям плотности таблеток из графиков на фиг.3, которые построены путем измерения плотности таблеток после их изготовления прессованием порошков при разных давлениях и спеканием их при температуре 2000°С в течение 30 мин.

Изготовили таблетки с плотностью после спекания, соответствующей расчетному интервалу значений (см. таблицу 3), применяя давление прессования порошков, определенное по графику ρсп=f(Руд) на фиг.1

Для сравнения результатов испытаний на эмиссионную долговечность для изготовления катодов использовали также таблетки с другими значениями плотности и величины открытого порового канала после спекания (таблица 2).

Спекание таблеток из прессованного порошка выполняли при 2000°С в течение 30 мин в атмосфере водорода. В качестве пропитывающего эмиттера для этих катодов использовали состав 3ВаО-0.05СаО-Al2О3.

Испытания катодов на эмиссионную долговечность и оценку испарения с них выполняли в стеклянных диодах. После откачки диодов катоды активировали при температуре 1150°C и плотности тока 2 А/см2. Испытания эмиссионной долговечности выполняли в форсированном режиме при повышенной температуре Тф=1250°С и начальной плотности тока 1 А/см2. Измеряли электронную эмиссию при воздействии импульсов тока длительностью 1 мкс и частотой следования 100 Гц. За критерий срока службы принималось время, в течение которого происходил спад катодного тока на 10% от его начального значения при постоянном анодном напряжении и температуре Тр=1050°С (катоды с непокрытой поверхностью).

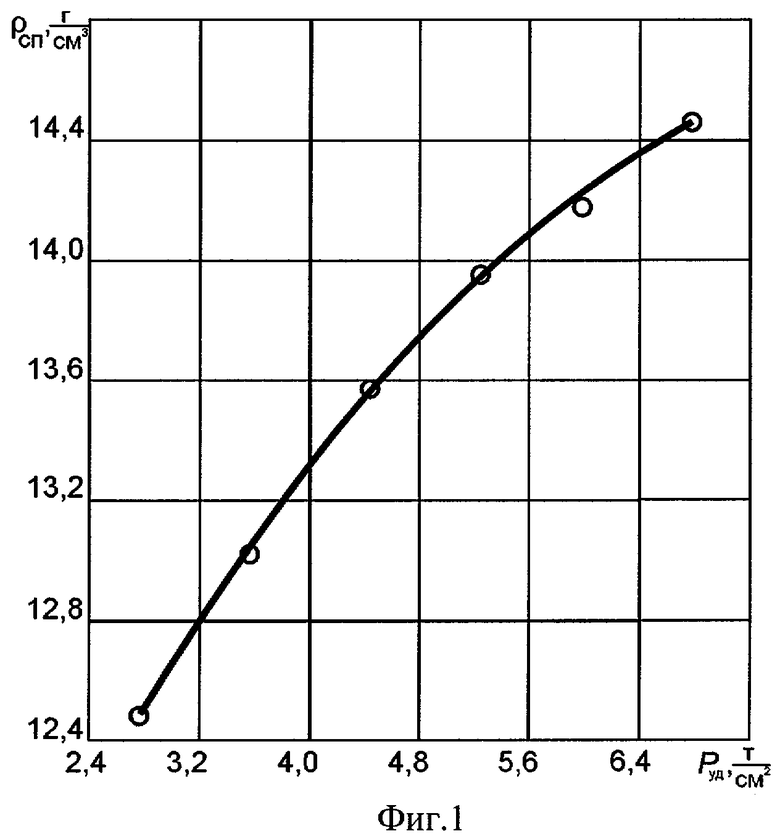

Для расчета долговечности катодов при Тр использовали соотношение

где Тр-Тф - рабочая температура катода и температура испытаний в градусах Цельсия, τр и τф - долговечность при Тр и Тф в часах [I.Melnikova, V.Vorozheikin, D.Usanov Applied Surface Science 215 (2003) 59-64].

Определение давления прессования вольфрамовых таблеток из разных порошков по расчетным значениям их плотности.

Продукты испарений с катода с диаметром 3,0 мм собирались на стеклянных стенках колб диодов, которые были испытаны при температуре 1250°С в течение 960 ч, что эквивалентно работе в течение 250 тыс. часов при Тр=1050°С.С противоположных сторон колб вырезали образцы размером 3×5 см, в центре которых находилась зона с напылением. Скорость испарения оценивали с помощью спектрофотометра CARY 2415 по изменению пропускной способности света длиной волны 0,55 мкм через чистое стекло и стекло с напылением. Была рассчитана суммарная масса напылений с двух образцов от диодов по разнице веса стекла с напылением и чистого стекла. Результаты исследования порошков (таблица 1), вольфрамовых таблеток для катодов (таблица 2, фиг.1, 2, 3), испытаний на долговечность катодов и исследования испарений с них (таблица 2) приведены в таблицах и на чертежах.

Использование предлагаемого способа производства катодов позволяет по сравнению с известными значительно повысить долговечность катодов и снизить испарение с катода путем применения оптимальных размеров открытых поровых каналов таблеток вольфрама из «неактивного» порошка, отожженного в атмосфере водорода, начиная с температуры 1650°С вплоть до 1750°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ ИЗ ВОЛЬФРАМОВОГО ПОРОШКА | 2005 |

|

RU2293395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ ИЗ ВОЛЬФРАМОВОГО ПОРОШКА | 2005 |

|

RU2297068C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ | 1989 |

|

RU1634044C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2023 |

|

RU2823125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2010 |

|

RU2415487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| Способ получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов | 2020 |

|

RU2734692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2338291C1 |

Изобретение относится к электронной технике. Техническим результатом является повышение долговечности катодов и снижение испарения с них. В способе изготовления металлопористых катодов из вольфрамового порошка, включающем ступенчатый отжиг исходного порошка в интервале температур от 1650°С до 1750°С с подъемом температуры на 25-50°С, разламывание спека, контроль качества порошка после каждой ступени отжига путем изготовления пробной таблетки, спрессованной при постоянном давлении Руд, и определения давления Р протекания воздуха через пробную таблетку после второй ступени отжига до получения значений Р после не менее двух ступеней отжига, соответствующих среднему диаметру частиц порошка более 4,5 мкм, например, для Руд=2,8 т/см2, при Р≤0,45 кг/см2, являющихся величинами ее открытого порового канала в единицах давления воздуха, прессование из полученного порошка таблеток, спекание их в безокислительной среде и пропитку спеченных таблеток эмиссионно-активным веществом, согласно решению рассчитывают средний диаметр частиц порошка Dч, который должен быть не менее 4,5 мкм, но не более 7,0 мкм, исходя из значения давления протекания воздуха через пробную таблетку, рассчитывают интервал значений плотности спеченных таблеток ρсп. мин-ρсп. макс по уравнениям

ρсп. мин=12,35-0,03Dч+0.05Dч 2, ρсп. макс=ρсп мин+0,20, где значение ρсп. мин (г/см3) удовлетворяет условию наличия в таблетках минимального открытого порового канала из интервала его оптимальной величины для данного производства, а ρсп макс (г/см3) - условию наличия максимального открытого порового канала, и по эталонной зависимости плотности спеченных таблеток от удельного давления прессования ρсп=f(Pуд), где плотность равна отношению веса таблетки к ее объему, выбирают давление прессования по значениям ρсп. мин и ρсп. макс. 3 ил., 3 табл.

Способ изготовления металлопористых катодов из вольфрамового порошка, включающий ступенчатый отжиг исходного порошка в интервале температур от 1650 до 1750°С с подъемом температуры на 25-50°С, размалывание спека, контроль качества порошка после каждой ступени отжига путем изготовления пробной таблетки, спрессованной при постоянном давлении Руд, и определения давления Р протекания воздуха через пробную таблетку после каждой ступени отжига до получения значений Р после не менее двух ступеней отжига, соответствующих среднему диаметру частиц порошка более 4,5 мкм, например, для Руд=2,8 т/см2, при Р≤0,45 кг/см2, являющихся величинами ее открытого порового канала в единицах давления воздуха, прессование из полученного порошка таблеток, спекание их в безокислительной среде и пропитку спеченных таблеток эмиссионно-активным веществом, отличающийся тем, что рассчитывают средний диаметр частиц порошка Dч, который должен быть не менее 4,5 мкм, но не более 7,0 мкм, исходя из значения давления протекания воздуха через пробную таблетку, рассчитывают интервал значений плотности спеченных таблеток ρсп мин-ρсп макс по уравнениям

ρсп мин=12,35-0,030Dч+0,050Dч 2,

ρсп макс=ρсп мин+0,20,

где значение ρсп мин (г/см3) удовлетворяет условию наличия в таблетках минимального открытого порового канала из интервала его оптимальной величины для данного производства, а ρсп макс (г/см3) - условию наличия в таблетках максимального открытого порового канала, и по эталонной зависимости плотности спеченных таблеток от удельного давления прессования ρсп=f(Руд), где плотность равна отношению веса таблетки к ее объему, выбирают давление прессования по значениям ρсп мин и ρсп макс.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТЫХ КАТОДОВ | 1989 |

|

RU1634044C |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| RU 2064204 C1, 20.07.1996 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 5298830 А, 29.03.1994 | |||

| US 5334085 А, 02.08.1994. | |||

Авторы

Даты

2007-02-10—Публикация

2005-05-16—Подача