Настоящее изобретение относится к способу и устройству для обработки отработанного осадка. В частности настоящее изобретение находит применение при контролируемом удалении осадка, появляющегося при производственных обработках (например, биологических томатов, овощей и т.д.), или при повторном использовании осадка, появляющегося при сельскохозяйственных работах или при биологической очистной обработке воды, с последующей восстанавливающей химической, биологической и механической обработкой.

После промышленных обработок и/или очистки, производится большое количество жидких осадков, содержащих твердый материал, который должен быть устранен или повторно использован.

Эти растворы могут содержать песок, грунт, целлюлозу, остатки материала, появляющиеся в результате эксплуатации моющего машинного оборудования или резервуаров, или биологический осадок декантации.

Объем и вес однородных отработанных материалов или материалов для повторного использования является значительным; следовательно, необходимо рассматривать решения для уменьшения объема и веса с тем, чтобы было возможно транспортировать и хранить их с наименьшими затратами в ожидании их конечного удаления и в каких-то случаях повторного использования для различных целей.

Решение, которое применяется в настоящее время, состоит в уменьшении содержания воды в материале осадка.

Существуют различные способы и технологии, использующиеся для обезвоживания осадка, который подвергается обработкам физического, химического, механического или теплового типа.

Некоторые из используемых обработок представляют собой осушение, центрифугирование, снижение давления и повторное прессование.

Одна используемая в настоящее время технология включает наполнение специальных прессующих форм материалом осадка для того, чтобы вытеснить воду через фильтрующую ткань для уменьшения содержания воды.

Этот процесс является медленным и трудоемким, поскольку лишь ограниченное заданное количество осадка может быть обработано в каждом цикле. Фактически необходимо загружать осадок, который должен быть обезвожен, и запускать прессующее машинное оборудование. В заданный период времени возможно обработать лишь небольшое количество остаточного осадка.

Более того, эффективность этого процесса не является идеальной, поскольку производится обезвоженный осадок с процентным отношением сухой массы (с.м.), которое все еще не является достаточно большим, около 30-33%.

Таким образом, цикл включает в себя различные прерывания процесса обезвоживания, что дает возможность обработки лишь небольшого количества материала осадка за единицу времени, а, кроме того, интенсивную обработку и высокие эксплуатационные затраты.

В качестве альтернативы, осадок, который должен быть обработан, транспортируется по лентам и проходит через валики, которые прессуют осадок, уменьшая содержание влаги. Помимо того, что эти машины не являются чрезвычайно эффективными, они являются весьма громоздкими и требуют обслуживания.

В качестве альтернативы, используется центрифугирование, но оно выдает содержание с.м., которое также является очень низким 22-25% с.м.

В связи с этим основная техническая задача настоящего изобретения - предложить способ и устройство для обработки осадка, обеспечивающие механическую или отстаивающую обработки, причем последние имеют своей целью получить очень высокое процентное отношение с.м. с уменьшенными затратами по сравнению с другими системами.

В частности задача настоящего изобретения - предоставить способ и устройство для обработки осадка, которые являются эффективными и позволяют обрабатывать значительные объемы осадка при ограниченных расходах.

Кроме того, дополнительная задача настоящего изобретения - представить способ и устройство для обработки осадка, которые позволят получить процентное отношение сухой массы, составляющее 50-70%.

Заявленная техническая задача и определенные задачи по существу решаются способом и устройством для обработки осадка, содержащими технические характеристики, изложенные в одном или нескольких пунктах приложенной формулы изобретения.

Дополнительные характеристики и преимущества настоящего изобретения станут более очевидными из ознакомительного и, следовательно, неограничивающего описания предпочтительного, но не исключающего варианта осуществления способа и устройства для обработки осадка, как проиллюстрировано на прилагаемых чертежах, на которых:

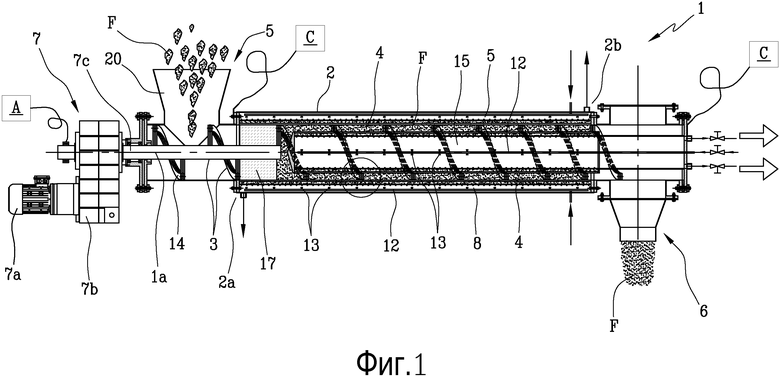

- на фигуре 1 представлен вид сбоку в частичном разрезе первой конфигурации устройства для обработки остатка в соответствии с настоящим изобретением;

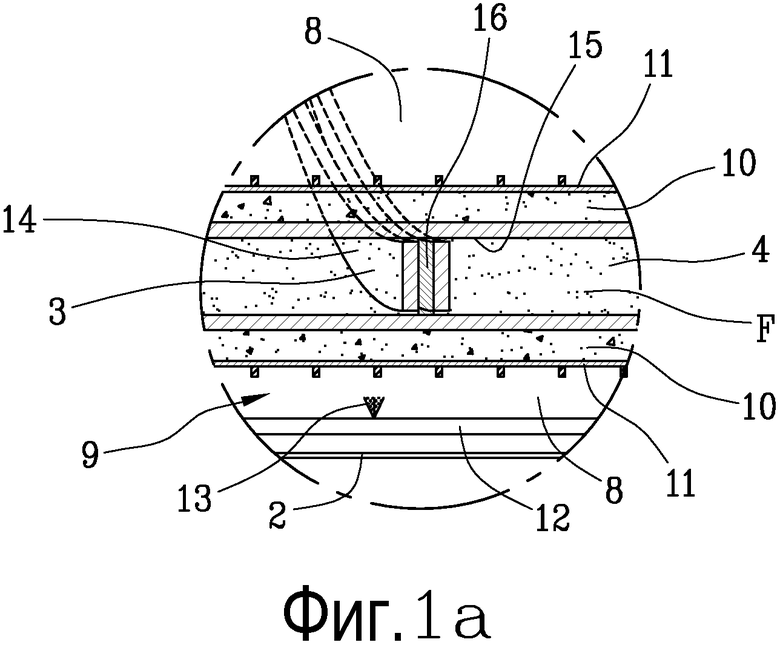

- на фигуре 1а представлена увеличенная часть фигуры 1;

- на фигуре 2 проиллюстрирован вид сбоку в частичном разрезе второй конфигурации устройства для обработки осадка в соответствии с настоящим изобретением;

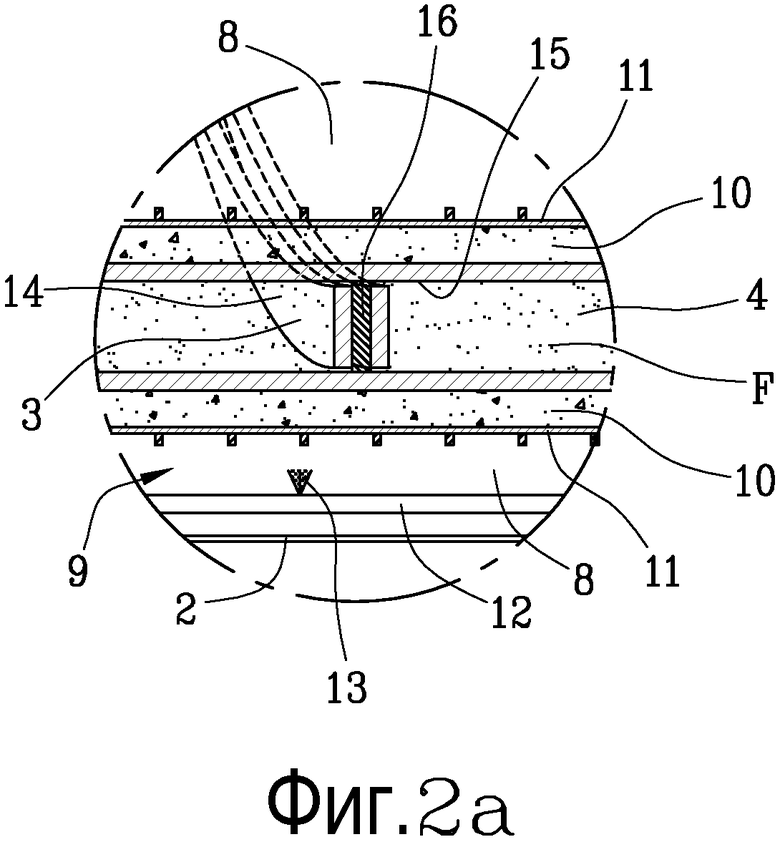

- на фигуре 2а представлена увеличенная часть фигуры 2;

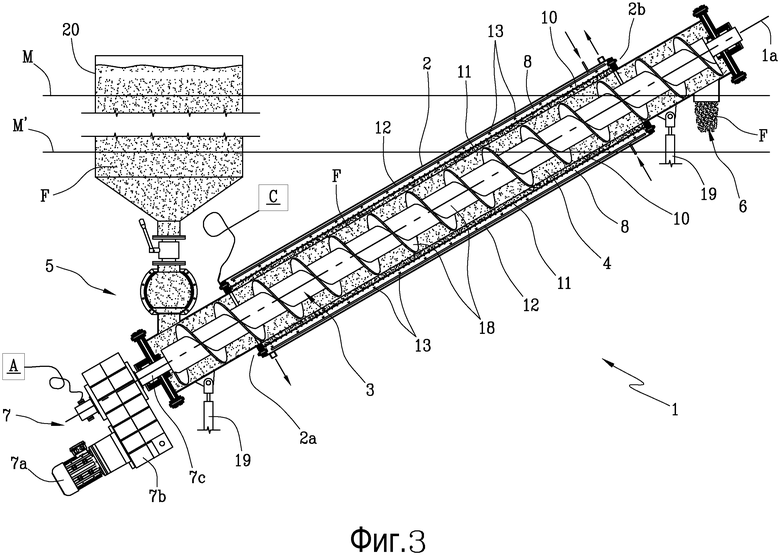

- на фигуре 3 проиллюстрирован вид сбоку в частичном разрезе третьей конфигурации устройства для обработки осадка в соответствии с настоящим изобретением;

- на фигуре 4 показан вид сбоку в частичном разрезе второй конфигурации устройства для обработки осадка в соответствии с настоящим изобретением;

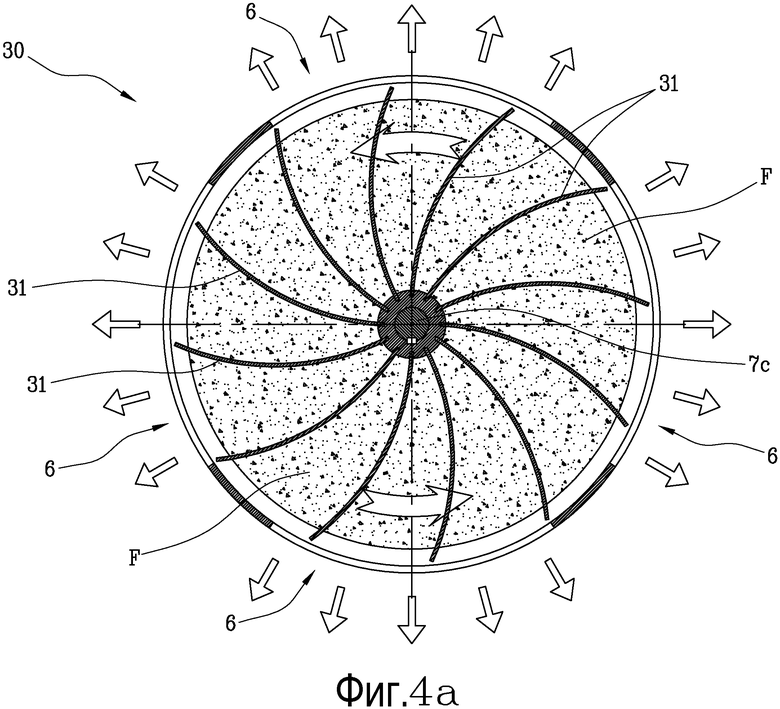

- на фигуре 4а проиллюстрирован вид в плане компонента устройства, показанного на фигуре 4;

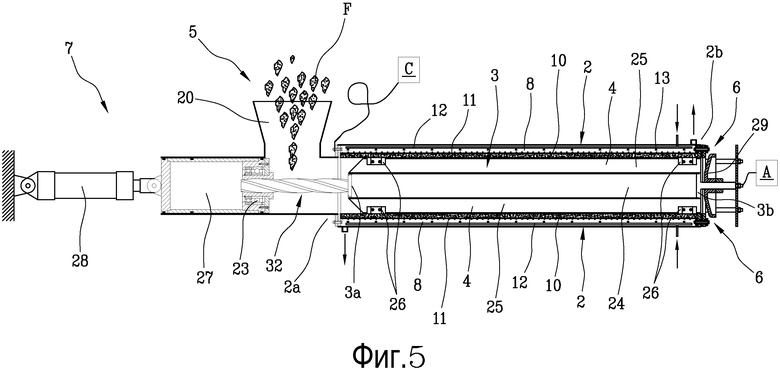

- на фигуре 5 показан вид сбоку в частичном разрезе пятой конфигурации устройства для обработки осадка в соответствии с настоящим изобретением;

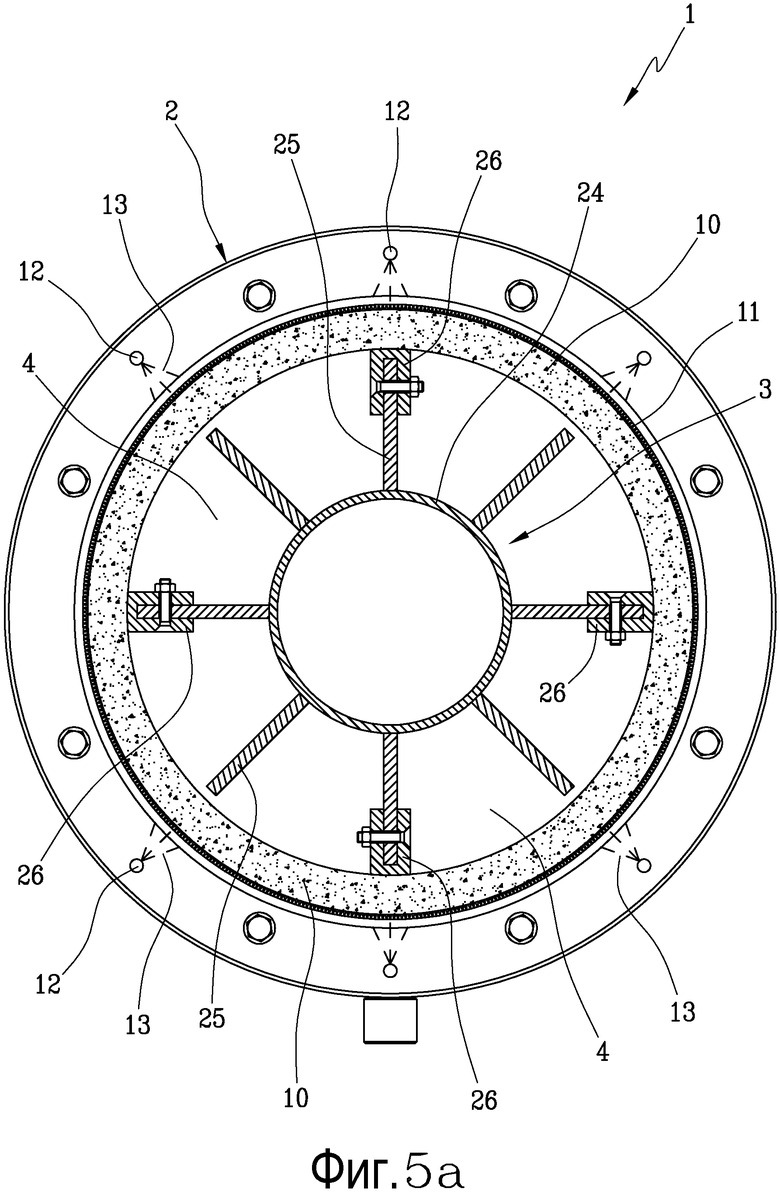

- на фигуре 5а показан разрез вдоль плоскости V-V, отмеченной на фигуре 5;

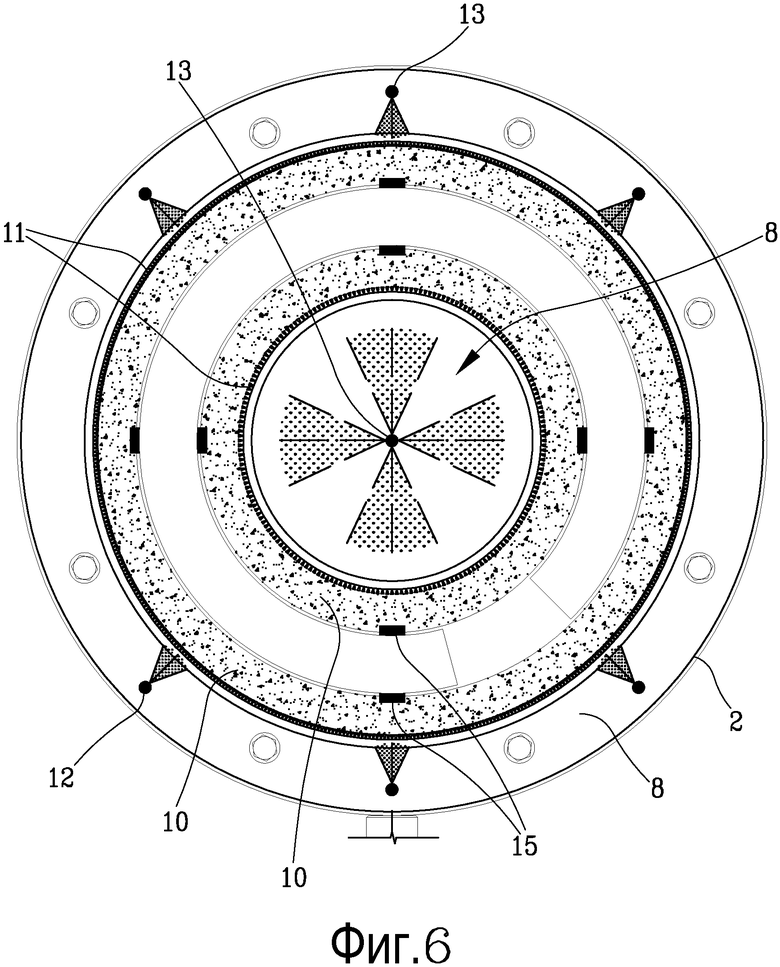

- на фигуре 6 показан разрез вдоль плоскости I-I, отмеченной на фигуре 1;

- на фигуре 7 представлен вид сбоку в частичном разрезе дополнительной конфигурации устройства для обработки остатка в соответствии с настоящим изобретением.

Обращаясь к упомянутым прикрепленным фигурам, номер 1 указывает устройство для обработки осадка, содержащее внешний оболочечный корпус 2, который является полым внутри, и внутренний основной узел 3, соосный с внешним корпусом 2.

Внутри корпуса 2 устройство дополнительно содержит камеру 4 уплотнения и обезвоживания, вдоль которой передвигается осадок, который должен быть обработан. Спереди этой камеры 4, т.е. у первого конца 2а внешнего корпуса 2, находится зона 5 впуска, предпочтительно оснащенная загрузочной воронкой для подачи осадка F, который должен быть обработан, тогда как сзади камеры 4, т.е. у второго конца 2b корпуса 2, находится зона 6 выпуска для выгрузки обработанного осадка за пределы устройства.

Устройство 1 также снабжено подходящим средством 7 хода, взаимодействующим с внутренним основным узлом 3, который содействует уплотнению и продвижению осадка F из зоны 5 впуска в зону 6 выпуска.

Внутри корпуса 2 расположено фильтрующее средство 10, определяющее границы камеры 4 уплотнения и обезвоживания, снабженное по меньшей мере одной оболочечной сеткой 11, которая электрически соединена с отрицательным полюсом блока управления для образования катода С.

Внутренний основной узел 3 с другой стороны электрически соединен с положительным полюсом блока управления для образования анода А.

Между упомянутым анодом и упомянутым катодом возникает разница потенциалов, задача которой - подвергнуть осадок обработке в электрическом поле, способном порождать электроосмотический процесс.

Таким образом, кратко выражаясь, в действительности осадок пересекает камеру 4 уплотнения и обезвоживания, которая боковой частью к основному направлению перемещения находится между анодом А и катодом С, за счет присутствия которых осадок подвергается электроосмотический обработке, которая осуществляет его обезвоживание, благодаря которому, в зависимости от условий, сухая масса (с.м.) может составлять 50-75% от общей массы.

Для жидкостей и газов, удаленных из осадка в течение обработки, предусмотрена по меньшей мере одна камера 8 накопления. Эта камера 8 накопления образована внутри корпуса 2, примыкая к по меньшей мере одному участку поверхности фильтрующего средства (10) в пространстве внутри внешнего корпуса 2. В камере 8 предпочтительно порождается определенный уровень пониженного давления.

Фильтрующее средство 10 расположено между упомянутой камерой 8 накопления жидкости и газа и камерой 4 уплотнения и обезвоживания, вдоль которой перемещается осадок. Пропускающее воду фильтрующее средство 10 способно предотвратить проход твердых частиц. В частности, оно обладает способной к фильтрации пористостью, позволяющей осуществлять электроосмотический процесс.

Оболочечная сетка 11 отделяет фильтрующее средство 10 от камеры 8 накопления жидкости и газа.

Электроосмотическое явление, совместно с явлением электролиза, электрофореза и другими (например, образованием электрических дуг) осуществляет обезвоживание осадка.

Вода и газ, выведенные из осадка в электроосмотическом процессе, накапливаются в соответствующей камере 8 накопления жидкости и газа, из которой они принудительно всасываются (что дополнительно содействует процессу) и возможно обрабатываются для обеспечения соединений, которые могут быть применимыми в промышленности и/или сельском хозяйстве.

Фильтрующее средство 10 имеет кремниевое происхождение и представляет структуру, которая позволяет пропускать воду и газ, но предотвращает проход жестких частиц.

Зона 5 впуска, в частности, расположена у первого конца 2а внешнего корпуса 2, а зона выпуска расположена у второго конца 2b этого же корпуса.

На фигуре 1 можно заметить, что между зоной 5 впуска и оболочечной сеткой, изготовленной в цилиндрической форме 11, находится первый участок 17 камеры 4 уплотнения и обезвоживания, который функционирует в качестве зоны для статического уплотнения осадка; здесь осадок временно останавливается в ожидании выталкивания на импеллер 14 в соответствующую или динамическую зону камеры 4 уплотнения и обезвоживания.

Эта статическая зона 17 уплотнения имеет большие объемные размеры на единицу длины, чем у динамической зоны камеры 4 уплотнения и обезвоживания.

Внутренний основной узел 3 содержит импеллер 14, приводимый во вращение средством 7 хода, которое электрически соединено с положительным полюсом блока управления, не показанного на прилагаемых чертежах, чтобы функционировать в качестве анода.

Упомянутый импеллер 14 предпочтительно имеет специальный признак, заключающийся в переменном шаге, который уменьшается от зоны 5 впуска к зоне 6 выпуска. Это удовлетворяет цели поддержания материала при обработке в уплотненном состоянии, который (материал) по пути от входа до выхода подвергается прогрессивной потере объема и массы, точно соответствующей массе воды, от которой он избавляется в результате электроосмотического процесса. Типичное движение винта также имеет функцию осуществления важного эффекта, представляющего собой перемешивание при продвижении материала (осадка).

Средство 7 хода содержит электрический зубчатый редуктор 7а, который приводит в движение приводной вал 7с трансмиссии, соединенный с импеллером 14.

Импеллер 14 вращается внутри камеры 4 уплотнения и обезвоживания.

По меньшей мере одна оболочечная сетка 11 размещена снаружи фильтрующего средства 10 и имеет цилиндрическую форму, соосную с внешним корпусом 2. Снаружи оболочечной сетки 11 предусмотрена камера 8 накопления жидкости и газа. Фильтрующее средство 10 по существу примыкает к внутренней стенке оболочечной сетки 11, которая выполняет механическую функцию сдерживания.

Вторая оболочечная сетка 11 предусмотрена на внутренней стороне фильтрующего средства 10, выполненного из второго кремниевого фильтра, к которому она примыкает. Внутри этой оболочечной сетки 11 предусмотрена вторая камера 8 накопления для жидкостей и газов, удаленных из осадка в течение обработки.

Оболочечные сетки (11) также соединены с отрицательным полюсом блока управления для функционирования в качестве катода С.

Также предусмотрена гидравлическая схема 12, оснащенная множеством выпускных отверстий 13 для увлажнения фильтрующего средства 10. Цель состоит в содействии электроосмотическому процессу за счет увлажнения фильтра, чтобы позволить запустить и поддержать электроосмос.

В первом проиллюстрированном варианте осуществления импеллер 14, который, образуя часть основного узла 3, функционирует в качестве анода, имеет круговую форму и работает внутри камеры 4 уплотнения и обезвоживания, которая также имеет круговую форму.

По периметру профиля импеллера 14 в обособленных местоположениях расположено множество противоизносных полозьев 16, также обладающих функцией электрического изолирования анода (представленного импеллером 14) от поверхностей фильтрующего средства 10, расположенных внутри и снаружи импеллера 14.

В качестве альтернативы изолирование импеллера 14 от фильтрующего средства реализуется посредством продольных реек 15, предпочтительно частично вставленных внутрь фильтрующего средства 10 и частично выступающих над его поверхностями.

В проиллюстрированном варианте осуществления внешний корпус 2 отличается горизонтально-развертывающейся продольной осью. Вариант осуществления, проиллюстрированный на фигуре 2, отличается первым трактом, имеющим немного наклонную горизонтально-развертывающуюся ось, для того, чтобы обеспечить возможность слива излишней воды, и вторым трактом 1'', имеющим вертикально-развертывающуюся ось 1b. Зона 6 выпуска первого тракта 1' совпадает с зоной 5 впуска второго тракта 1''. Структурно два тракта, один, развертывающийся почти горизонтально, и другой, развертывающийся вертикально, имеют такие же характеристики, как у первого проиллюстрированного варианта осуществления. Присутствие вертикального тракта позволяет главным образом улучшить процесс, поскольку он улучшает способность уплотнения обрабатываемого материала (осадка), используя положительное воздействие силы тяжести. Вес самого материала также воздействует на уплотнение материала по направлению вниз. Этот факт дополняется тем, что импеллер 14 также имеет изменения в шаге и, кроме того, вращается довольно медленно.

За счет фактической эксплуатации положительного эффекта гравитации, как ранее описывалось выше, обеспечен вариант осуществления, согласно которому устройство имеет общее развертывание, состоящее лишь из вертикальных трактов, расположенных каскадом, причем материал или осадок, уже частично обработанный, просто транспортируется от зоны 6 выпуска вертикального тракта 1'' (явно не последнего в цепи) к зоне 5 впуска последующего тракта 1''.

В процессе работы осадок, который должен быть обработан, при 15-25% с.м. (сухая масса в процентах от общего веса) вводится в зону впуска через загрузочную воронку и оттуда посредством подходящего транспортного средства (винта, ленты транспортера, скребкового транспортера) подается в камеру 4 уплотнения и обезвоживания.

Изначально осадок транспортируется по направлению к статической зоне 17 уплотнения, где начинается электроосмотический процесс, поскольку с этого места далее осадок пересекает электрическое поле, произведенное катодом и анодом.

Осадок под воздействием электрического поля между импеллером 14 винта (анод А), а также внешней и внутренней оболочечной сеткой 11 (катод С), основывающей профиль Джонсона (сетка трапециевидного профиля, который благоприятствует вытеканию жидкости и предотвращает обратное всасывание, а кроме того имеет значительную механическую прочность и коррозионную стойкость), высвобождает воду через промежуточное фильтрующее средство 10. Описанный ранее процесс порождает некоторое количество газа (H1, O2, NH3) и другие газообразные продукты, которые извлекаются, накапливаются и направляются наружу через подходящие выпускные отверстия, а также схему отсасывания и фильтрации.

Осадок продолжает свое перемещение, продвигаясь вперед винтом 14, который, как упомянуто ранее, имеет уменьшающийся шаг, который позволяет уплотнять сам осадок и, таким образом, позволяет поддерживать постоянную электропроводность между анодом и катодом.

Перемещение, вызываемое импеллером 14, представляет собой перемещение поступательного и вращательного типа с радиальным и продольным продвижением, которое позволяет перемешивать сам осадок, предотвращая расслоение на части с различными значениями с.м. (тиксотропный эффект), и, таким образом сохраняя постоянное значение электропроводности между осадком и фильтром. Сочетание двух движений - вращательного и поступательного приводит к общему спиральному перемещению с темпом движения вперед большим, чем темп средства, которое вызывает его, с уплотнением наружу, благодаря центробежной силе.

Таким образом, электроосмотический процесс усиливается геометрией кольцевой конструкции камеры 4 уплотнения и обезвоживания, которая предусматривает двойную фильтрацию: по направлению наружу и по направлению внутрь.

Для того чтобы обеспечить разницу потенциалов между импеллером и фильтром (а, следовательно, между анодом и катодом), их необходимо изолировать друг от друга; как мы говорили ранее, это достигается при помощи противоизносных полозьев 16, образованных на импеллере, отделяющих импеллер от фильтра.

Более того, чтобы избежать разрушения от трения при вращении импеллера 14 и, следовательно, износа фильтра 10, предусмотрены стальные рейки или изоляционный материал (15), на который по большей части опирается импеллер 14, позволяя разрушать трением сам полоз или рейку (равнозначно), а не фильтр, который в этот момент времени не подвергается механическому напряжению от трения.

В случае устройства из варианта осуществления фигуры 2 после первого цикла прохождения через первое горизонтальное устройство согласно ранее описанному процессу, осадок продолжает свой маршрут за счет давления от импеллера 14 до второго устройства и затем до второго импеллера, расположенного вертикально. Здесь осадок возобновляет тот же самый процесс, как описано выше, но следует в вертикальном направлении. Сила тяжести содействует уплотнению осадка.

Согласно другому варианту осуществления внутренний основной узел 3 вместо "кругового" импеллера 14 содержит фактический винт 18, приводимый во вращение средством 7 хода. При этом винт 18 совместно с основным узлом 3 электрически соединен с положительным полюсом блока управления для функционирования в качестве анода. В этом случае средство 7 хода также содержит электрический зубчатый редуктор 7а, который приводит в движение приводной вал 7с трансмиссии, аксиально соединенный с упомянутым винтом 18.

Пример такого варианта осуществления показан на фигуре 3, на которой по сравнению с ранее разъясненными вариантами осуществления корпус 2 и все части, связанные с ним, отличаются продольной осью 1а, наклоненной в отношении горизонтали на угол, находящийся между 10° и 45°, который в любом случае является регулируемым таким образом, чтобы зона 6 выпуска находилась на более высоком уровне, чем зона 5 впуска.

Наклон устройства 1 предпочтительно является регулируемым таким образом, чтобы зона 6 выпуска находилась на более высоком уровне, чем зона 5 впуска.

Для того чтобы допустить такой наклон, предусмотрены ножки 19, которые являются регулируемыми приводами, предназначенными для этой цели.

Работа устройства в соответствии с этой третьей конфигурацией подобна работе устройства согласно предыдущим конфигурациям.

Преимущественно над зоной 5 впуска находится бункер 20, который заполняется осадком с плотностью 2-3% с.м. вплоть до максимального уровня М свободного истечения по закону сообщающихся сосудов при декантации, который согласован с более низким уровнем M' ( M ≤ M' ).

Винт 18 выполнен с возможностью медленного вращения (< 1 об/мин) и выталкивает поданный осадок в камеру 4 уплотнения и обезвоживания вплоть до зоны 6 вывода. В этом случае камера 4 уплотнения и обезвоживания конструктивно находится между винтом 18 и внутренней частью внешнего корпуса 2.

Между анодом А и катодом С поддерживается постоянное напряжение таким образом, то осадок под воздействием электрического поля между винтом 18 (анодом А) и оболочечной сеткой 11, основывающей профиль Джонсона (катод С), высвобождается от некоторого количества воды через промежуточный кремниевый фильтр.

В этом случае так же, как в описанном выше, процессе порождается некоторое количество газа (H1, O2, NH3) и газообразных продуктов, которые удаляются через подходящие выпускные отверстия схемой отсасывания и фильтрации.

Уменьшение воды и других компонентов приводит к сгущению осадка, что, при достижении определенной плотности (из-за увеличения процентного отношения сухой массы), приводит к большему трению осадка об импеллер, причем осадок эвакуируется винтом 18.

Плотность эвакуированного осадка зависит от наклона винта: чем больше наклон винта, тем большей должна быть плотность эвакуируемого осадка.

Процесс выполняется непрерывно своевременно и не требует обслуживания.

После достижения внутри бункера 20 минимального уровня M' в бункер необходимо загрузить осадок, а после достижения осадком F в бункере максимального уровня М, загрузка останавливается для предотвращения утечки.

Более того, оборудование, на которое подается постоянное напряжение, может быть взаимосвязано с фотоэлектрическими панелями для получения очень скромных производственных затрат по сравнению с другими системами сгущения и/или обезвоживания. Полиэлектролиты не требуются, поскольку нет необходимости в увеличении хлопьевидности осадка для уменьшения площади поверхности и, следовательно, воды, соединяющейся с поверхностью.

Согласно дополнительному варианту осуществления, показанному на фигуре 4, корпус 2 имеет вертикальную ось, при этом внутренний основной узел 3 является подвижным внутри цилиндрической камеры 4 уплотнения и обезвоживания для того, чтобы основательно перемешать осадок, который должен быть отработан, и содержит приводной вал 7с трансмиссии с осью 1а, расположенной вертикально, который отличается множеством лопастей 21 вдоль своего осевого развертывания совместно с винтовым образом развертывающейся спиралью 22, внутрь которой вставлен приводной вал 7с трансмиссии. Последний совместно с компонентами, соединенными с ним, функционирует в качестве анода.

В частности винтовым образом развертывающаяся спираль 22 соединена с приводным валом 7с трансмиссии у соответствующих концов 22а свободными колесами 23, которые дают возможность вращения спирали 22 в одном направлении при этом предотвращают ее движение в противоположном направлении.

Зона 5 впуска размещена сверху S устройства, при этом упомянутая зона 6 выпуска расположена снизу В.

Дополнительно предусмотрен круговой скребок 30, оснащенный множеством радиальных лопаток 31 с логарифмическим развертыванием, расположенный на нижней стенке (В) и посаженный на приводной вал (7с) трансмиссии. Скребок 30, соединенный с положительным полюсом для функционирования в качестве анода, расположен поблизости от зоны 6 выхода таким образом, чтобы транспортировать обработанный осадок по направлению наружу. Возможность изменения наклона лопастей позволяет различным образом воздействовать на осадок в зависимости от его физических и химических характеристик.

Лопасти 21 сохраняют постоянное движение (при очень низкой скорости) таким образом, чтобы оказывать на осадок постоянное давление, что позволяет поддерживать электропроводность между анодом А и катодом С.

Анод А состоит из винтовым образом развертывающейся спирали 22, которая имеет укороченной шаг таким образом, чтобы получать наибольшую площадь контакта с осадком и обеспечивать воздействие поля анода-фильтра на полый цилиндр, образованный круговым кольцом спирали 22.

Обычно, когда множество лопастей 21 толкает осадок по направлению к нижней части, спираль 22 является неподвижной, поскольку она посажена на свободные колеса 23, которые предотвращают ее перемещение в направлении по часовой стрелке.

Через равные промежутки времени возможно изменить направление вращения центральных лопастей 21 на противоположное при этом также привести в движение внешнюю спираль 22, поскольку свободные колеса 23 передают движение в направлении против часовой стрелки последней, дополнительно уплотняя остаток, находящийся в контакте с импеллером, а также поднимая осадок, находящийся в контакте с лопастями.

Направление вращение лопастей 21 затем снова изменяется на противоположное, и реконструируется начальная ситуация.

И снова через конкретный интервал времени (который может быть заранее задан либо в зависимости от потребленного тока, либо времени) направление вращения лопастей 21 изменяется на противоположное, при этом лопасти имеют тенденцию к подъему осадка, тогда как спираль 22 толкает его вниз. Таким образом, внешнее кольцо осадка под воздействием анода перемещается вниз: это наиболее обезвоженная часть, поскольку она расположена между анодом и катодом и двигается в нижней части посредством скребка; если импеллер толкает осадок вниз, а лопасти толкают его вверх, имеет место перемещение двух слоев с эвакуацией осадка из кругового кольца, на которое воздействует импеллер; если направление вращения изменяется на противоположное, лопасти преобразуют круговое кольцо из осадка.

Одновременно начинает работу скребок 30, при этом он посажен на приводной вал 7с трансмиссии посредством свободного колеса 23, которое предотвращает его перемещение в направлении по часовой стрелке, но не в направлении против часовой стрелки.

Такое сочетание позволяет самому валу функционировать в качестве анода, когда он является неподвижным, и в качестве эвакуатора осадка посредством скребка, когда он вращается.

После выгрузки осадка, направление вращения лопастей 21 снова изменяется на противоположное, и вращение спирали 22 автоматически останавливается, возвращая начальные условия.

Спираль 22 составляет одно целое с приводным валом 7с трансмиссии для лопастей 21, но приведение в действие передается однонаправленным подшипником, которой позволяет осуществлять вращение лишь в одном направлении.

Указатель уровня, размещенный внутри камеры 4 уплотнения, указывает, когда уровень осадка вернулся в прежнее состояние.

Можно установить другие подобные устройства каскадом с этим устройством с тем, чтобы получить желаемое процентное отношение сухой массы: эвакуированный осадок вводится в другой резервуар, подобный этому, расположенный каскадом, причем начиная с более низкого процентного отношения с.м. будет достигаться более высокое процентное отношение с.х.

В варианте осуществления фигуры 5 внутренний основной узел 3 проходит внутри внешнего корпуса 2 и отличается первым концом 3а, расположенным поблизости от зоны 5 впуска, и вторым концом 3b, расположенным у зоны 6 выпуска. Он дополнительно содержит вал 24, который функционирует в качестве анода, оснащенный одним или несколькими радиальными крыльями 25, проходящими в горизонтальном направлении и винтовой форме вдоль своего осевого развертывания.

Вал 24 с внешним оболочечным корпусом 2 образует камеру 4 уплотнения и обезвоживания.

Распорные вставки или продольные рейки 26 из изоляционного материала установлены на каждое крыло 25 или прикреплены таким образом, чтобы отделять фильтр от анода для того, чтобы электрически разделить вал, функционирующий в качестве анода, и стенку фильтрующего средства 10.

Средство хода для вала 24 содержит уплотняющий поршень 27 для осадка, соединенный с линейным приводом 28, предпочтительно с гидравлическим цилиндром.

Уплотняющий поршень 27 соединен с валом 24 посредством винтового механизма со спиралью 32 и свободного колеса, посредством которого лишь только на этапе продвижения вперед поступательное движение поршня порождает вращательное движение вала 24. Таким образом, прерывистое продвижение материала, обрабатываемого внутри камеры 4 уплотнения и обезвоживания, также имеет вращательный компонент, который позволяет осуществить достаточное перемешивание материала.

На этапе возврата вал не вращается, благодаря присутствию механизма свободного колеса, соединенного со спиралью 32, что обеспечивает вращение спирали, а не вала.

Очевидно, что подобный результат можно получить другими механизмами, которые действуют напрямую за счет вращения вала по команде.

Также обеспечен регулируемый запорный конус 29 противодавления, расположенный поблизости от зоны 6 выпуска обрабатываемого материала, для регулирования прохода сегмента вывода осадка и внутреннего давления в камере 4 уплотнения и обезвоживания.

В процессе работы осадок с процентным соотношением сухой массы, составляющим 15% или больше, вводится в устройство 1 из зоны 5 впуска через загрузочную воронку 20.

Осадок вталкивается в камеру 4 уплотнения и обезвоживания соответствующим поршнем 27 к статической зоне 17 уплотнения, где начинается электроосмотический процесс.

Поршень 27 перемещается гидравлическим цилиндром 28, соединенным с соответствующим гидравлическим блоком управления (не показан).

Осадок под воздействием электрического поля между внутренним основным узлом 3, образованным ребристым валом 24, 25 (анод А), и внешней оболочечной сеткой 11 (формирующей профиль Джонсона) (катод С), высвобождает некоторое количество воды через промежуточный кремниевый фильтр. В этом случае также как в описанном выше процессе порождается некоторое количество газа (H1, O2, NH3) и газообразных продуктов, которые удаляются через подходящие выпускные отверстия схемой отсасывания и фильтрации.

Осадок продолжает перемещаться за счет периодических толчков от поршня 27 и за счет добавления нового материала. В течение этого продвижения вперед материал имеет тенденцию к осушению в результате электроосмоса.

Отток воды из осадка приводит к уменьшению электропроводности и, следовательно, чтобы поддерживать ее постоянной или по меньшей мере на приемлемом уровне, необходимо преимущественно увеличивать давление на сам осадок: это достигается посредством специального регулируемого конуса 29 уплотнения с регулируемым запиранием, который регулирует проход в зону выпуска осадка.

Таким образом осуществляется регулирование давления, которое желательно иметь внутри камеры обезвоживания. Для того чтобы допустить существование разницы потенциалов между валом 24 с крыльями 25 и фильтром 10 (следовательно, между анодом и катодом), необходимо их изолировать друг от друга: этого можно достичь при помощи подходящих распорных вставок 26 из изоляционного материала, которые отделяют крылья 25 от фильтра 10 и сети, которая представляет собой катод.

В дополнительном варианте осуществления, проиллюстрированном на фигуре 7, камера 4 уплотнения и обезвоживания имеет сегмент в форме круглого кольца и разграничена по своей периферии фильтрующим средством, которое размещено так, чтобы образовывать конические стенки для камеры 4 уплотнения и обезвоживания. Внутри камеры 4 уплотнения и обезвоживания размещен внешний импеллер 14а и внутренний импеллер 14b, которые являются интегральными, но вращаются в противоположных направлениях, при этом соединены с положительным полюсом блока управления для образования анода. Внешний импеллер 14а работает поблизости от стенки фильтрующего средства, размещенного снаружи, а внутренний импеллер 14b работает поблизости от стенок фильтрующего средства 10, размещенного внутри камеры 4 уплотнения и обезвоживания, которая закрыта у одного конца, у которого стенки, образованные фильтрующим средством 10, находятся наиболее близко друг к другу. Зона 5 впуска и зона 6 выпуска, размещенные концентрически, находятся на одной стороне, противоположной от конца, на котором камера 4 уплотнения и обезвоживания является закрытой.

Камера 4 уплотнения и обезвоживания имеет вертикальную ось и отличается закрытым концом в ее нижней части. Зона 5 впуска и зона 6 выпуска расположены в верхней части.

Осадок при ≥15% с.м. вводится в загрузочную воронку посредством транспортного средства или напрямую при подаче сверху и втягивается вниз левосторонним импеллером 14b. Подобным образом он уплотняется относительно внешней стенки при движении вниз центробежной силой импеллера и уменьшении в шаге, и это состояние соответствует началу операции электроосмоса со связанным оттоком воды и газа.

Таким образом, осуществляется содействие для электроосмотического потока, а также для электролиза, электрофореза и других явлений (например, создания электрических дуг). Это вызывает обезвоживание осадка и уменьшение количества H2O и с.м. таким образом, что в зависимости от условий уменьшение может составить 50-70%. Кроме высвобождения H2O через кремниевый фильтр порождается некоторое количество газов (H1, O2, NH3), которые удаляются через подходящие выпускные отверстия.

После того как осадок достигает дна под давлением импеллера 14b, он продолжает свое перемещение по направлению к верхней части от правостороннего импеллера 14а, который двигается интегрально с внешним вращающимся узлом, соединенным с ним соединительными рычагами, дополнительно продолжая электроосмотический процесс.

Поскольку отток H2O из осадка имеет тенденцию к осушению осадка, давление на осадок увеличивается через уменьшение шага импеллеров. Это осуществляется сверху вниз для внешнего импеллера 14b и снизу вверх для внутреннего импеллера 14a.

Для того чтобы обеспечить отвечающую требованиям разницу потенциалов между импеллером 14 и фильтрами 10 (а, следовательно, между анодом и катодом), используются специальные распорные вставки, выполненные из изоляционного материала (16).

При достижении верхней части осадок прогоняется вертикально вдоль круговой стенки и выбрасывается из порта вывода в другую подобную машину.

После начального обезвоживания, если необходимо, может быть использован винт с толкателем, оказывающий более высокое давление для того, чтобы добиться обезвоживания, необходимого для достижения желаемого результата.

В различных вариантах осуществления, которые были описаны, изобретение реализовывает способ для обработки осадка, содержащий этапы подачи осадка, который должен быть обработан, к устройству 1 в соответствии с одним или несколькими пунктами формулы изобретения с 1 по 31; содействия продвижению осадка вперед внутри камеры 4 уплотнения и обезвоживания, расположенной между анодом и катодом; и воздействия электрического поля на осадок, порожденного разницей потенциалов между анодом и катодом.

В частности, способ содержит этап воздействия электроосмотическим процессом на осадок, который должен быть обработан, для обезвоживания осадка.

Изобретение позволяет обрабатывать значительные объемы осадка в непрерывных процессах, причем осадок обезвоживается, пока не достигается содержание 50-70% сухой массы.

Электроосмотический процесс позволяет эффективно обезвоживать осадок: этот процесс, объединенный с постоянным уплотнением материала, гарантирует значительное уменьшение содержания воды.

Более того, возможно исключить прерывание процесса обезвоживания таким образом, что можно быстро, эффективно и с ограниченными расходами обработать значительные объемы осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2094394C1 |

| УСТРОЙСТВО ОБЕЗВОЖИВАНИЯ ОСАДКА | 2010 |

|

RU2437712C1 |

| Устройство для обезвоживания отходов лесохимических производств | 1987 |

|

SU1710518A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООСМОТИЧЕСКОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ | 2004 |

|

RU2273513C2 |

| УСТРОЙСТВО ОБЕЗВОЖИВАНИЯ ОСАДКА | 2010 |

|

RU2441689C1 |

| ДИСКОВЫЙ ВАКУУМ-ФИЛЬТР | 1994 |

|

RU2085254C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| Электрокоагулятор | 1986 |

|

SU1416447A1 |

| ЭЛЕКТРООСМОТИЧЕСКИЙ ОБЕЗВОЖИВАТЕЛЬ ПАСТООБРАЗНОГО МАТЕРИАЛА | 1965 |

|

SU175484A1 |

Изобретение относится к способу и устройству для обработки отработанного осадка, например, биологических томатов, овощей и т.д. или при повторном использовании осадка, появляющегося при сельскохозяйственных работах или при биологической очистной обработке воды, с последующей восстанавливающей химической, биологической и механической обработкой. Устройство для обработки отработанного осадка содержит полый внутри внешний корпус (2), внутренний основной узел (3), камеру (4) уплотнения и обезвоживания внутри внешнего корпуса (2), вдоль которой проходит осадок, средство (7) перемещения осадка, которое способствует уплотнению и продвижению вперед осадка, причем сетка (11) в виде оболочки является катодом, а внутренний основной узел (3) соединен с положительным полюсом блока управления и является анодом. Способ обработки осадка содержит этапы содействия непрерывному продвижению вперед и уплотнению осадка внутри камеры сжатия между анодом и катодом и установления разницы потенциалов для того, чтобы подвергать осадок, который должен быть обработан, воздействию электрического поля. Изобретение должно обеспечить получение высокого процентного отношения сухого материала с уменьшенными затратами. 2 н. и 33 з.п. ф-лы, 7 ил.

1. Устройство для обработки отработанного осадка, отличающееся тем, что оно содержит полностью полый внешний оболочечный корпус (2), внутренний основной узел (3), который является соосным с внешним корпусом (2), камеру (4) уплотнения и обезвоживания внутри внешнего оболочечного корпуса (2), вдоль которой проходит осадок, который должен быть обработан, зону (5) впуска для подачи осадка, который должен быть обработан, в камеру (4), зону (6) выпуска для разгрузки обработанного осадка, средство (7) хода для осадка, взаимодействующее с внутренним основным узлом (3), которое вызывает продвижение вперед, перемешивание и уплотнение осадка из зоны (5) впуска к зоне (6) выпуска; причем внутри корпуса (2) предварительно расположено фильтрующее средство (10) для ограничения камеры (4) уплотнения и обезвоживания, снабженное по меньшей мере оболочечной сеткой (11), которая соединена с отрицательным полюсом блока управления для определения катода, причем по меньшей мере внутренний основной узел (3) соединен с положительным полюсом блока управления для определения анода; причем между анодом и катодом установлена разница потенциалов таким образом, чтобы воздействовать электрическим полем на осадок, который должен быть обработан, для реализации электроосмотического процесса.

2. Устройство по п.1, отличающееся тем, что оно содержит по меньшей мере камеру (8) накопления жидкостей и газов, удаленных из осадка в течение обработки; причем по меньшей мере камера накопления (8) представлена внутри корпуса (2), примыкая по меньшей мере частью к поверхности фильтрующего средства (10) в пространстве внешнего корпуса (2), при этом в камере (8) происходит снижение давления.

3. Устройство по п.2, отличающееся тем, что фильтрующее средство (10) расположено между камерой (8) накопления жидкости и газа, а также камерой (4) уплотнения и обезвоживания, вдоль которой двигается осадок; причем фильтрующее средство (10) является проницаемым для воды и предназначено для предотвращения прохода твердых частиц.

4. Устройство по п.3, отличающееся тем, что оболочечная сетка (11) отделяет фильтрующее средство (10) от камеры (8) накопления жидкости и газа.

5. Устройство по п.3, отличающееся тем, что фильтрующее средство (10) содержит фильтр, представляющий пористость и предназначенный для обеспечения возможности электроосмотического процесса.

6. Устройство по п.1, отличающееся тем, что оно содержит гидравлическую схему (12), снабженную множеством выпускных отверстий (13) для увлажнения фильтра.

7. Устройство по п.1, отличающееся тем, что внутренний основной узел (3) содержит по меньшей мере импеллер (14), вращаемый средством (7) хода; причем импеллер (14) электрически соединен с положительным полюсом блока управления для того, чтобы функционировать в качестве анода.

8. Устройство по п.7, отличающееся тем, что импеллер (14) имеет переменный шаг.

9. Устройство по п.7, отличающееся тем, что средство (7) хода содержит электрический зубчатый редуктор (7а), который приводит в движение приводной вал (7с) трансмиссии, соединенный с импеллером (14).

10. Устройство по п.9, отличающееся тем, что первая оболочечная сетка (11) снаружи содержит камеру (8) накопления жидкости и газа, фильтрующее средство (10), расположенное рядом с внутренней стенкой, вторую оболочечную сетку, которая внутри содержит вторую камеру (8) накопления жидкости и газа для накопления жидкостей и газов, выделенных осадком в течение обработки, фильтрующее средство (10), образованное вторым кремниевым фильтром, расположенным рядом с внешней стенкой второй оболочечной сетки (11), которая отделяет фильтрующее средство (10) камеры (8) накопления жидкости и газа, гидравлическую схему (12), снабженную множеством выпускных отверстий (13) для увлажнения фильтрующего средства (10).

11. Устройство по п.10, отличающееся тем, что оно содержит множество противоизносных полозьев (16), размещенных в обособленных местоположениях по периметру профиля импеллера (14) таким образом, чтобы электрически изолировать анод, представленный импеллером (14), от поверхностей фильтрующего средства.

12. Устройство по п.11, отличающееся тем, что изоляцию импеллера (14) (анода) от фильтрующего средства получают посредством изоляционных продольных реек (15), отчасти вставленных в фильтр и отчасти выступающих над его поверхностью.

13. Устройство по п.7, отличающееся тем, что оболочечная сетка (11) является соосной с внешним корпусом (2), причем импеллер (14) вращается внутри камеры (4) уплотнения и обезвоживания.

14. Устройство по п.1, отличающееся тем, что камера (4) уплотнения и обезвоживания имеет круговое поперечное сечение и по периферии ограничена фильтрующим средством (10), которое размещено таким образом, чтобы реализовывать конические стенки камеры (4) уплотнения и обезвоживания; причем внутри камеры (4) предварительно размещены внешний импеллер (14а) и внутренний импеллер (14b), причем внешний импеллер (14а) и внутренний импеллер (14b) жестко связаны и соединены с положительным полюсом блока управления таким образом, чтобы определять анод, но вращаются в противоположных направлениях, при этом внутренний импеллер (14а) работает поблизости от стенки расположенного внешне фильтрующего средства (10), а внешний импеллер (14b) работает поблизости от стенок расположенного внутри фильтрующего средства (10); причем камера (4) уплотнения и обезвоживания закрыта у конца, у которого стенки, идентифицированные фильтрующим средством (10), находятся близко друг к другу; причем зона (5) впуска и зона (6) выпуска, размещенные концентрически, расположены на одной противоположной стороне от конца, у которого камера (4) уплотнения и обезвоживания является закрытой.

15. Устройство по п.14, отличающееся тем, что камера (4) уплотнения и обезвоживания имеет вертикальную ось и представляет закрытый конец в ее нижней части; при этом зона (5) впуска и зона (6) выпуска расположены в верхней части.

16. Устройство по п.1, отличающееся тем, что зона (5) впуска расположена у первого конца (2а) внешнего корпуса (2), а зона (6) выпуска расположена у второго конца (2b) внешнего корпуса (2).

17. Устройство по п.1, отличающееся тем, что внешний корпус (2) представляет продольную ось (1а), имеющую горизонтальное развертывание.

18. Устройство по п.1, отличающееся тем, что оно представляет первый тракт (1'), имеющий слегка наклоненную горизонтально-развертывающуюся ось (1а) для того, чтобы дать возможность выпуска воды, и второй тракт (1''), имеющий вертикально-развертывающуюся ось (1b).

19. Устройство по п.1, отличающееся тем, что оно представляет общее развертывание, образованное лишь вертикальными трактами, размещенными в форме каскада.

20. Устройство по п.18, отличающееся тем, что зона (6) выпуска первого тракта (1') совмещена с зоной (5) впуска второго тракта (1'').

21. Устройство по п.1, отличающееся тем, что внутренний основной узел (3) содержит Архимедов винт (18), вращаемый средством (7) хода; причем винт (18) электрически соединен с положительным полюсом электронного блока управления таким образом, что функционирует в качестве анода.

22. Устройство по п.19, отличающееся тем, что средство (7) хода содержит электрический зубчатый редуктор (7а), который активизирует приводной вал (7с) трансмиссии, аксиально соединенный с винтом (18).

23. Устройство по п.19, отличающееся тем, что оно представляет продольную ось (1а), которая наклонена в отношении горизонтали на угол, находящийся между 10° и 45°; причем угол регулируется таким образом, что зона (6) выпуска находится на более высоком уровне, чем зона (5) впуска.

24. Устройство по п.1, отличающееся тем, что внутренний основной узел (3), мобильный внутри камеры (4) уплотнения и обезвоживания для того, чтобы перемешивать осадок, который должен быть обработан, содержит приводной вал (7с) трансмиссии, который вдоль своего осевого развертывания содержит множество лопастей (21).

25. Устройство по п.23, отличающееся тем, что внутренний основной узел (3) содержит винтовым образом развертывающуюся спираль (22), внутрь которой вставлен приводной вал (7с) трансмиссии с лопастями (21); причем спираль (22) функционирует в качестве анода.

26. Устройство по п.25, отличающееся тем, что винтовым образом развертывающаяся спираль (22) соединена с приводным валом (7с) трансмиссии; причем спираль (22) посажена у ее соответствующих концов (22а) на свободные колеса (23), которые дают возможность вращения спирали (22) в одном направлении и в то же время предотвращают ее вращение в противоположном направлении.

27. Устройство по п.24, отличающееся тем, что оно представляет продольную ось (1а), имеющую вертикальное развертывание.

28. Устройство по п.27, отличающееся тем, что зона (5) впуска расположена сверху (S) устройства, а зона (6) впуска расположена снизу (В) устройства.

29. Устройство по одному из пп.24-28, отличающееся тем, что содержит круговой скребок (30), представляющий множество радиальных лопаток (31), причем скребок (30) расположен на нижней стенке (В) и посажен на приводной вал (7с) трансмиссии; причем скребок (30) расположен рядом с зоной (6) выпуска таким образом, чтобы транспортировать обработанный осадок по направлению к внешней среде.

30. Устройство по п.1, отличающееся тем, что внутренний основной узел (3) содержит вал (24), который функционирует в качестве анода, имеющий два или несколько радиальных крыльев (25), проходящих продольно вдоль осевого развертывания вала (24); причем вал (24) совместно с внешним оболочечным корпусом (2) определяет камеру уплотнения и обезвоживания.

31. Устройство по п.30, отличающееся тем, что оно содержит по меньшей мере две распорных вставки (26), выполненных из изоляционного материала и установленных на каждое крыло (25) для того, чтобы электрически разделять вал, функционирующий в качестве анода, и стенку фильтрующего средства (10).

32. Устройство по одному из пп.30 или 31, отличающееся тем, что средство (7) хода содержит уплотняющий поршень (27) для осадка, причем поршень (27) соединен с линейным приводом (28), предпочтительно гидравлическим цилиндром.

33. Устройство по п.30, отличающееся тем, что оно содержит регулируемый запорный конус (29) противодавления, расположенный поблизости от зоны (6) выпуска осадка, для регулирования прохода сегмента вывода осадка и внутреннего давления камеры (4) уплотнения и обезвоживания; причем уплотняющий поршень (27) соединен с валом (24) посредством винтового механизма со спиралью (32), посредством которого поступательное движение поршня дополнительно порождает вращательное движение вала (24).

34. Способ по обработке осадка, содержащий этапы подачи осадка, который должен быть обработан, к устройству (1) по одному или нескольким пп.1-33; побуждения осадка к продвижению вперед внутри камеры (4) уплотнения и обезвоживания, расположенной между анодом и катодом; и воздействия на осадок электрическим полем, порожденным разницей потенциалов между анодом и катодом.

35. Способ по п.34, отличающийся тем, что он содержит этап воздействия электроосмотическим процессом на осадок, который должен быть обработан, для обезвоживания осадка.

| EP 0553783 A1, 04.08.1993 | |||

| Установка для обезвоживания осадков сточных вод | 1989 |

|

SU1692954A1 |

| Способ сушки дисперсных и пастообразных материалов и сушилка для его осуществления | 1981 |

|

SU994880A1 |

| Способ обезвоживания иловых осадков сточных вод | 1982 |

|

SU1036690A1 |

Авторы

Даты

2015-10-20—Публикация

2011-05-31—Подача