Область изобретения

Настоящее изобретение относится к гидравлическому смазочному устройству для системы дозирования масла для смазки цилиндра, например в судовых двигателях, содержащей:

подающую линию и линию возврата, соединенные со смазочным устройством через соответствующие клапаны для подачи рабочего масла;

главный гидравлический насос подачи масла, соединенный со смазочным устройством; и

ряд блоков впрыска, количество которых кратно числу цилиндров в двигателе и которые соединены с соответствующим блоком дозирования в смазочном устройстве;

линию подачи масла для смазки цилиндра.

Кроме этого изобретение относится к способу дозирования масла для смазки цилиндра, например в судовых двигателях, включающему:

передачу давления рабочего масла в смазочное устройство и из него путем подачи и возврата рабочего масла с использованием системы подачи рабочего масла, соединенной со смазочным устройством; и

подачу и впрыскивание масла для смазки цилиндра через ряд блоков впрыска, количество которых кратно числу цилиндров в двигателе и которые соединены с соответствующими блоками дозирования в смазочном устройстве.

Предпосылки изобретения

Смазочные устройства традиционно выполняются как блоки насосов, которые установлены вблизи соответствующих цилиндров и соединены с резервуаром для смазочного масла и точками смазывания в виде распылительных форсунок в различных местах на стенке цилиндра. Каждый блок насосов содержит насосы, использующие возвратно-поступательное движение, которые подают масло в различные точки смазывания и которые приводятся в действие посредством обычного вращающегося распределительного вала с расположенными на нем кулачками. При вращении вала кулачки с нажимающими головками воздействуют на соответствующие перемещающиеся в осевом направлении поршни, на которые оказывают давление пружины в направлении распределительного вала, так что поршни при вращении вала будут совершать возвратно-поступательное движение для приведения в действие поршней возвратно-поступательных насосов.

В течение многих лет смазочные устройства работали при условии, что давление на выходе поршневых насосов не должно было быть очень большим, поскольку установленным стандартом является впрыскивание масла в цилиндр во время обратного хода поршня двигателя вверх, то есть во время сжатия, но перед последующим рабочим ходом в результате сгорания с воспламенением. При этом оказывалось необходимым работать при давлениях впрыскивания или давлениях на выходе насоса величиной 10 бар.

В последние годы было предложено увеличить эффективность смазывания путем впрыскивания масла под давлением через распыляющие форсунки для получения смазывания масляным туманом во время движения поршня вверх. Однако при этом масло находится под намного большим давлением для обеспечения мелкодисперсного распыления через распыляющие форсунки, например под давлением до 100 бар или более.

Кроме этого в последние годы была тенденция увеличения выпуска дизельных двигателей с управлением на основе электроники, и поэтому в этих двигателях традиционно используемые для приведения в действие механических смазочных систем механические приводы были удалены.

Таким образом, точки смазывания, как отмечено в настоящей заявке, содержат форсунки, впрыскивающие масло, и/или форсунки, распыляющие под давлением.

В обеих системах распределительный вал приводится в движение через непосредственное или с помощью промежуточных средств механическое соединение с коленчатым валом двигателя, посредством чего создается возможность обеспечить мощность для приведения в действие насосов и одновременно достичь синхронизации между коленчатым валом двигателя и приводным валом смазочного устройства.

Блок насоса может, например, содержать корпус устройства в форме коробки, из которого проходят соединяющие трубки к точкам смазывания в соответствующем цилиндре двигателя, например в количестве от 6 до 24.

Поршни обычно приводятся в действие посредством кулачков качающихся рычагов активации, расположенных на сквозном распределительном валу, который вращается синхронно с коленчатым валом двигателя. Поршни поджаты пружинами в направлении кулачков активации. Имеется стопорный болт, ограничивающий крайнее положение соответствующего кулачка активации. Стопорные болты могут использоваться для определения индивидуальных рабочих ходов поршней и, таким образом, соответствующую производительность отдельных поршневых насосов.

При смазывании в соответствии с изобретением пользователь имеет возможность работать с управлением регулированием впрыскивания для синхронизированной смазки, которое регулируется в соответствии с поворотом коленчатого вала, или несинхронизированной смазки цилиндра, то есть смазки, которая не зависит от вращения и углового положения коленчатого вала.

В дополнение к этому существует возрастающая потребность в гибкой и простой регулировке количества масла для смазки цилиндра с управляемой подачей для немедленной потребности двигателя, зависящей от его различных измеряемых параметров. Также желательно гибко управлять регулировкой впрыска согласованно с действующей рабочей ситуацией двигателя. Предпочтительно, чтобы все эти регулировки управлялись централизованно.

Управление смазочным устройством синхронно со скоростью двигателя, осуществимо с помощью электроники, но занимает много места и стоит дорого. С такой системой регулировка впрыска может быть изменена немедленно. Однако намного труднее управлять изменением количества подаваемого масла для смазки цилиндра.

Так как масло для смазки цилиндра обычно должно быть дозировано в виде порции на один оборот двигателя, единственная возможность регулировки дозирования состоит в изменении такта работы насосов. Примером системы, предназначенной для этой цели, является система, описанная в патентной заявке Дании 4998/85. Эта система управляется механизмом с кулачковым диском для регулирования такта работы насоса в зависимости от нагрузки двигателя. Изменение этой зависимости может быть достигнуто только путем замены кулачковых дисков на другие, у которых отличается функция передачи.

Также было предложено регулировать такт работы насоса посредством управляемого двигателя, например шагового двигателя. Он был использован для точечного смазывания, но его трудно установить в соединении с традиционными смазочными устройствами. Такая система раскрыта, например, в международной публикации WO 02/35068 А1.

Кроме этого из DE 2827626 известна смазочная система, основанная на подаче смазочного масла в отмеренных количествах через заданные интервалы времени через отверстия в стенке цилиндра. Здесь не указано какой-либо возможности бесступенчатого регулирования дозирования, которое должно выполняться в отдельных точках смазывания.

Более того, из международной публикации WO 92/2009 А1 также известна смазочная система упомянутого во введении типа. В ней использованы измеряющие объем блоки дозирования, которые наполняются маслом между тактами смазывания.

В связи с традиционной смазкой стенки цилиндра до настоящего времени существует практика использования простых поджатых пружиной обратных клапанов, которые могут выдерживать внутреннее давление в цилиндре, но поддаются несколько более высокому наружному давлению впрыскивания. Однако в связи при впрыскиванием под давлением с распылением желательно и необходимо, чтобы клапанная система открывалась только при значительно более высоком давлении масла для того, чтобы впрыскивание масла могло принять характер впрыскивания под давлением с распылением с самого начала. Речь идет о разности давлений до нескольких сотен процентов.

Цель изобретения

Целью представленного изобретения является способ и смазочное устройство с гидравлическим приводом, посредством которых можно установить смазку цилиндра таким образом, при котором можно достичь гибкого, с электронным управлением, центрального бесступенчатого управления дозированном для точек смазывания, а также простого управления регулированием по времени.

Описание изобретения

Смазочное устройство в соответствии с изобретением отличается тем, что содержит

блок регулировки, имеющий установочное средство, находящееся во взаимодействии с блоком дозирования с обеспечением регулирования объема впрыскиваемого масла для смазки цилиндра в каждом такте смазки,

управляемый привод/двигатель (23), взаимодействующий с установочным средством для его установки,

блок цилиндров, имеющий ряд блоков дозирования, каждый из которых содержит дозирующий поршень, установленный в камере насоса, а также гидравлический золотник, который взаимодействует с установочным средством и поршнем насоса, расположен в камере золотника, проходящей почти соосно с камерой насоса, и на который через подающую линию может воздействовать давление рабочего масла,

компьютерную систему, предназначенную для управления, контроля и определения функций смазочного устройства.

Способ в соответствии с изобретением отличается тем, что

установочное средство вводят во взаимодействие с блоком дозирования с обеспечением возможности регулировки объема впрыскиваемого масла для смазки цилиндра посредством такта смазки,

установочное средство устанавливают с помощью управляемого привода/двигателя (23), взаимодействующего с ним,

приводят в действие клапаны для подачи и возврата рабочего масла для создания давления в камере насоса для приведения в действие золотника, который взаимодействует с установочным средством, и поршня насоса для подачи порции смазочного масла в точку смазывания, и

осуществляют компьютерное управление, контроль и определение функций способа.

В целом работа смазочного устройства и способа состоит в том, что в каждый момент регулирования по времени каждой точке смазывания можно управлять группой клапанов и, следовательно, также и подачей системного/рабочего масла для выполнения перемещения дозирующего поршня до заданной точки, так как можно, таким образом, подавать и разъединять линию подачи системного давления на гидравлический золотник - или одновременно на группу гидравлических золотников - с одной или несколькими группами клапанов, которые предпочтительно выполнены в виде соленоидных клапанов.

Один из вариантов выполнения предложенного устройства отличается тем, что с ним соединен контрольный датчик, предпочтительно соединенный с каждым блоком дозирования и предназначенный для определения выполненного такта и/или дозирования количества масла для смазки цилиндра. Контрольный датчик может содержать контрольные средства, которые основаны на измерении потока, например путем использования ротора в потоке или шарика, который поднимается потоком, или основаны на измерении перемещения дозирующего поршня. Контроль также может быть основан на комбинации этих измерений.

В соответствии с еще одним вариантом выполнения предложенного смазочного устройства компьютерная система содержит

децентрализованный компьютер, предназначенный для управления регулировкой по времени и установкой такта блоков дозирования соответствующего блока цилиндров, и

центральный компьютер, предпочтительно содержащий основной и резервный компьютеры и предназначенный для установки необходимых для работы данных, контроля, записи и т.п.

Децентрализованный компьютер, таким образом, использован для управления регулировкой по времени и установкой величины перемещения для блоков дозирования в соответствующем блоке цилиндра. Таким образом, управление установкой перемещения осуществляется через управление посредством управляемого двигателя, который регулирует угловое положение эксцентрикового вала, устанавливая таким образом желаемый объем масла для смазки цилиндра. Управление регулировкой времени осуществляется посредством клапанов, так как они могут быть открыты/закрыты и, таким образом, устанавливают подачу и прекращение подачи системного давления системного масла на гидравлические золотники в любой момент времени для смазки.

Благодаря такому решению с помощью гидравлического смазочного устройства можно, таким образом, регулировать перемещение и время посредством электроники, и поэтому возможно использование произвольных величин такта/момента времени. Это возможно вследствие того, что гидравлическое смазочное устройство, использующее рабочее/системное масло, посредством клапанов выполняет такт в заданный момент времени, который регулируется электроникой таким образом, что для смазочного устройства с помощью электронного управления можно достичь в значительной степени бесступенчатой регулировки количества смазочного масла, подаваемого к каждому цилиндру в одном такте насоса.

Таким образом, возможно иметь несколько групп клапанов и обеспечить для нескольких групп точек смазывания собственную регулировку по времени во всех или в некоторых цилиндрах. С помощью вариантов выполнения, изображенных на прилагаемых чертежах, описано решение, в котором перемещение может регулироваться полностью, но в альтернативном варианте выполнения для каждой из упомянутых групп точек смазывания обеспечивается регулируемая высота установочного средства. Например, это может быть достигнуто путем использования прокладки или пластины, которые с помощью конического винта могут обеспечивать перемещение по высоте установочных средств. За один цикл, таким образом, может быть выполнено периодическое блокирование группы точек смазывания цилиндра и/или периодическое блокирование группы клапанов.

Предложенное устройство может использоваться для традиционной смазки с применением обратного клапана и накопителя в точке впрыскивания и, например, для смазывания на основе принципа впрыскивания с завихрением. Преимущество изобретения и возможности экономии будут в равной степени привлекательны независимо от принципа смазывания.

Путем установки требуемого объема масла для смазки цилиндра и подачи и прекращения подачи системного давления на гидравлический золотник каждый раз, когда требуется смазка, достигается такая регулировка количества смазочного масла, что возможно регулировать его количество в заданном количестве точек смазывания. Количество точек смазывания с возможностью регулирования количества смазочного масла зависит от того, насколько гибкую регулировку желает иметь пользователь.

В соответствии с еще одним вариантом выполнения смазочного устройства блок впрыска может быть выполнен в виде блока цилиндров, в котором объединены насосная и контрольная секции по меньшей мере для двух точек смазывания.

В соответствии с еще одним вариантом выполнения смазочное устройство может быть разделено на секции, например группы по 2-4 блока, которые могут быть заменены по отдельности, при этом установлены группы клапанов, в результате чего обеспечивается различное время приведения в действие каждой секции. Таким образом, вышедший из строя блок может быть легко заменен.

В соответствии с еще одним вариантом выполнения в смазочном устройстве между по меньшей мере двумя смежными камерами золотников могут быть выполнены соединительные трубопроводы.

В соответствии с еще одним вариантом выполнения в смазочном устройстве длина хода перемещающегося в продольном направлении золотника может определяться эксцентриситетом эксцентрикового вала и поворотом управляемого двигателя.

В соответствии с еще одним вариантом выполнения в смазочном устройстве контрольный датчик может быть индукционным датчиком, расположенным на наклонной поверхности на нижней части камеры золотника и предназначенным для определения момента, когда золотник находится в нижнем положении.

В соответствии с еще одним вариантом выполнения в смазочном устройстве поршень насоса и гидравлический золотник могут быть прижаты друг другу с созданием взаимного контакта без механической сборки, чтобы таким образом снизить требования по конструктивным допускам.

С помощью предложенного устройства обеспечивается автоматическое перемещение между точками смазывания, где регулировка выполняется с использованием подходящего числа клапанов для произвольного блокирования подачи системного масла в блок дозирования. Однако обычно используют один клапан для подачи системного масла во все блоки дозирования в смазочном устройстве, но возможно также использовать большее число клапанов или даже один клапан на блок дозирования, если требуется выбрать особенно гибкое регулирование.

Применяемая регулировка может быть использована в отдельно монтируемом блоке, который может заменить существующие смазочные устройства или может быть выполнен в виде нового блока. Предложенное смазочное устройство имеет, таким образом, преимущество в том, что оно может быть использовано в установках независимо от того, основаны ли они на впрыскивании масла или на распылении под давлением. В некоторых случаях использование предложенного устройства потребует установки отдельной гидравлической системы, если двигатель не имеет достаточной гидравлической мощности. Гидравлическая система для подачи рабочего масла в смазочное устройство в соответствии с изобретением может быть выполнена любым подходящим способом, который обеспечивает давление системного масла для приведения в действие дозирующих устройств для осуществления впрыскивания смазочного масла.

Регулирование дозирования смазочного масла имеет электронное управление посредством децентрализованных компьютеров компьютерной системы двигателя и клапанов, так что количество рабочего масла для золотника в отдельных точках смазывания ограничивается в зависимости от действительной потребности и уровня нагрузки. В принципе, можно сказать, что путем закрывания клапана золотника блока дозирования для точки смазывания регулировка устанавливается для одной или нескольких точек смазывания смазочного устройства, которые оказались «обойденными» в такте смазки, и смазка, в результате этого производимая в течение какого-то времени, обеспечит возможность приблизительно бесступенчатой регулировки порции или количества масла для цилиндра. Эта приблизительно бесступенчатая количественная регулировка для цилиндра происходит независимо от возможности регулирования количественной регулировки блоков дозирования, но может быть объединена с количественной регулировкой перемещения поршней насосов путем поворота эксцентрикового вала.

С помощью регулировки количества смазочного масла с использованием предложенного устройства может быть выполнено программирование электронного управления децентрализованных компьютеров и центрального компьютера компьютерной системы. Со смазочным устройством, предназначенным для питания десяти точек смазывания, может быть достигнуто снижение на 10% за счет пропускаемой в каждом последующем цикле точки смазывания. После 10 циклов каждая точка смазывания будет пропущена. Вне зависимости от этого пропускания при использовании предложенной системы смазка каждого цилиндра выполняется в каждом цикле. Однако эта смазка не обязательно будет происходить в каждой точке смазывания цилиндра.

Таким образом, смазочное устройство в соответствии с изобретением состоит из следующих компонентов.

- Основной блок, подающий системное давление и смазочное масло в устройство. Кроме этого имеется возможность подогрева смазочного масла с помощью нагревателя, смонтированного в основном блоке.

- Установочный блок и управляемый двигатель, предпочтительно электродвигатель постоянного тока, используемый для «поворота» эксцентрикового вала, посредством чего может быть отрегулировано перемещение поршня насоса.

- Блоки цилиндров, куда включены насос и сама контрольная секция. Блок цилиндра может быть выполнен с поршнем золотника и поршнем насоса по меньшей мере для одной точки смазывания. Один блок цилиндра, однако, должен быть выполнен с поршнем золотника и поршнем насоса для двух или нескольких точек смазывания, если требуется соединить камеры золотников с целью промывания маслом и, вследствие этого, выполнения охлаждения блока цилиндра. Блок может быть легко установлен/снят, так как для этого требуется только отсоединить два болта (кроме того, трубы для отдельных точек смазывания).

В соответствии с еще одним вариантом выполнения предложенный способ отличается тем, что для получения охлаждения предусмотрена промывка через соединительный трубопровод между по меньшей мере двумя смежными камерами золотников.

Для активации и регулировки по времени тактов смазки прикладывается рабочее давление, которое подается в устройство путем открывания и закрывания двух клапанов, одного на стороне входа (давление - вход) и одного на стороне выхода (давление - возврат).

Обычно на цилиндр приходится одно смазочное устройство. Однако существует возможность секционировать смазочное устройство таким образом, что можно установить несколько групп соленоидных клапанов и, таким образом, обеспечить возможность активации в разные моменты времени. Это создает возможность смазочному устройству питать несколько цилиндров.

Для регулировки длины хода поршня могут быть предложены различные системы. Так, это может быть вышеупомянутая регулировка длины хода с помощью установочного средства, которое содержит эксцентриковый вал, посредством которого ход поршня может регулироваться одновременно для всех блоков дозирования в блоке цилиндра. Кроме этого также возможно переустанавливать длину хода, а также обеспечить выполнение вышеупомянутой настройки высоты установочного средства.

Обычно гидравлическое смазочное устройство имеет до 12 точек смазывания, которые разделены, например, на группы по две или три, так что имеется возможность легкой замены блока, вышедшего из строя. В принципе, все точки смазывания могут находиться в одной секции. Также возможно выполнение смазочного устройства с более чем 12 точками смазывания. В таких случаях предпочтительно устанавливать больше накопителей или, по возможности, накопители смазочного масла большего объема.

Для того чтобы центральный компьютер мог контролировать работу смазочного устройства, имеется возможность контроля правильного «попадания» отдельных смазочных устройств и контроля наличия достаточного количества масла. В соответствии с предпочтительным вариантом выполнения в каждой точке смазывания установлен датчик, излучающий сигнал, когда гидравлический поршень и/или золотник находится в нижнем положении, и таким образом подтверждено, что такт выполнен.

Кроме этого в то же время имеется возможность установить сигнализатор уровня на самом смазочном устройстве. Сигнализатор уровня может быть установлен непосредственно в устройстве или на питающем его баке.

В качестве альтернативы описанному контролю потока можно применить принцип контроля потока, известный из механических смазочных устройств. Стальной шарик обнаруживается с помощью индукционного датчика - когда нет потока, шарик «падает на дно», активируя сигнализатор.

Длина хода поршня может регулироваться одновременно для всех точек смазывания, однако возможна и индивидуальная регулировка отдельных точек смазывания. Общая регулировка такта выполняется с использованием электронного управления с помощью центрального компьютера, который соединен с одним или несколькими моторами и управляет ими, например электродвигателями постоянного тока, которые поворачивают эксцентриковый вал, изменяя таким образом длину хода поршней насосов.

Это решение имеет недостаток, состоящий в том, что угловое перемещение не прямо пропорционально длине хода поршня, но если вместо этого выбрано линейное перемещение зубчатого штока, то обеспечивается прямая пропорция.

Кроме этого смазочное устройство в соответствии с конкретным вариантом выполнения отличается тем, что установочное средство содержит эксцентриковый вал, взаимодействующий с контактной пластиной, расположенной с возможностью скольжения в выемке между эксцентриковым валом и гидравлическими золотниками смазочного устройства.

Благодаря выполнению контактной пластины с большей шириной, чем у контактной поверхности золотника, всегда обеспечивается контакт между поверхностью и эксцентриковым валом, а также распределение давления.

Смазочное устройство выполнено с поршнем золотника, диаметр которого соответствует диаметру камеры золотника, и со стержнем золотника, имеющим меньший диаметр и находящимся в контакте с установочным средством. Эта конструкция дает возможность установить альтернативное системное давление относительно простым путем, так как может потребоваться только изменить диаметр стержня гидравлического золотника.

Более того, конструкция разработана таким образом, что отсутствует механическое соединение между гидравлическим золотником и поршнем насоса для смазочного масла. Эта конструкция означает, что требования по взаимным допускам для двух компонентов значительно снижены.

В устройство обычно подается один сорт масла для смазки цилиндра, но, в принципе, подача масла может осуществляться таким образом, что можно переключаться - вручную или автоматически - между одним или несколькими сортами масла для смазки цилиндра. Это может быть сделано для подсоединенного устройства или группы точек смазывания. На практике это может выполняться вручную - с помощью крана или автоматически посредством соленоидного клапана с электрическим управлением, который также может управляться через компьютерную систему.

Центральный компьютер компьютерной системы осуществляет управление предложенным смазочным устройством. В соответствии с отдельным вариантом выполнения центральный компьютер содержит два персональных компьютера (ПК): основной ПК и резервный ПК. Кроме того, предусмотрен локальный блок управления, который связан с одним или двумя смазочными устройствами и управляет ими. Локальный блок управления управляет тактом и регулировкой по времени соответствующего смазочного устройства или устройств.

Управление осуществляется так гибко, что могут быть применены все используемые в настоящее время режимы работы:

регулировка в зависимости от числа оборотов в минуту, то есть нерегулируемая работа;

регулировка в зависимости от эффективной мощности, то есть регулировка количества смазочного масла, зависящая от нагрузки;

регулировка в зависимости от среднего эффективного давления, то есть регулировка смазочного масла в зависимости от давления в цилиндре; или

регулировка в зависимости от изменения нагрузки, то есть дополнительная смазка при изменении нагрузки.

Кроме этого возможна реализация гибкой системы управления, обеспечивающей реализацию в большой степени задаваемых пользователем алгоритмов, включая:

варианты стандартных режимов работы;

возможность алгоритмов регулировки, которые полностью или частично основаны на вводе конкретных пользовательских данных, например вводе данных от датчиков различных типов (содержание несгоревшего топлива в выхлопных газах, давление в цилиндре, температура в цилиндра и т.д.), относящихся ко всему двигателю или к цилиндру;

возможность режимов наложения, когда пользователь сам определяет и описывает процент уменьшения и/или увеличения.

В соответствии с конкретным вариантом выполнения предложенный способ отличается тем, что компьютерное управление включает локальное управление с возможностью выполнения сбора локальных данных в отдельном цилиндре и главное управление с возможностью контроля соответствия подаваемых количеств смазочного масла ожидаемым/планируемым количествам.

Децентрализованный компьютер осуществляет локальное управление, в результате чего пользователь дополнительно имеет возможность выполнения сбора локальных данных отдельного цилиндра и использования этих полученных в режиме реального времени входных данных для регулировки количества подаваемого масла и возможной регулировки по времени. Например, можно установить датчики температуры в цилиндре и измерители расхода в линиях подачи топлива для отдельных цилиндров с последующим определением того, как локальное управление децентрализованного компьютера должно осуществлять регулировку времени и количеств для этих цилиндров.

К этому следует добавить, что децентрализованный компьютер может использоваться для сбора локальной информации об условиях в отдельных цилиндрах, например возможно установить измерители расхода и/или датчики температуры в отдельных смазочных устройствах и передать через сеть эту информацию об условиях главному управлению центрального компьютера, таким образом обеспечивая возможность, например, проверки того, что подаваемые количества смазочного масла соответствуют ожидаемым/планируемым.

В соответствии с дополнительным вариантом выполнения предложенный способ отличается тем, что в случае выхода из строя клапана между сдвоенными клапанами выполняют переключение.

В соответствии с дополнительным вариантом выполнения предложенный способ отличается тем, что поршень насоса и гидравлический золотник прижимают друг друга с созданием взаимного контакта без механической сборки.

В качестве части локального управления включена возможность дублирования клапанов для управления регулировкой по времени. Например, это может быть использовано в случае, когда смазочное устройство не «попадает» в результате неисправности клапана и тогда переключается на другой клапан. Указанная ошибка может быть обнаружена, например, по тому, что поршни смазочного устройства не «попадают», несмотря на то, что двигатель еще работает.

Децентрализованный компьютер может быть расположен в блоке локального управления, который может быть выполнен с локальным управлением так, чтобы можно было переключить с «автоматического управления» на «ручное управление». При «ручном управлении» система может работать с регулировкой по времени или без нее и непосредственно на блоке, и такт может быть увеличен или уменьшен. Таким образом, всегда присутствует дополнительный уровень резервирования.

Описание чертежей

Далее изобретение будет объяснено более подробно со ссылками на прилагаемые чертежи, где

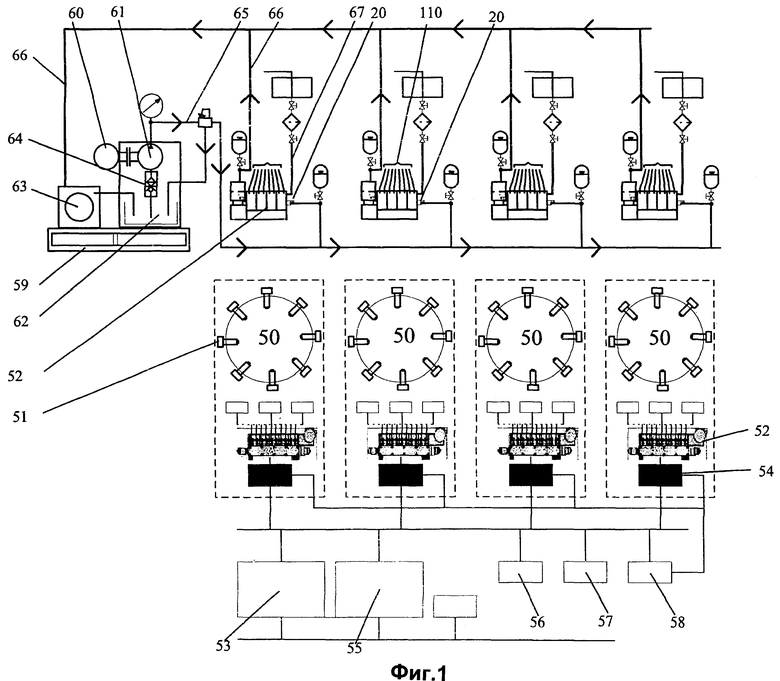

фиг.1 изображает схематический общий вид системы с предложенными смазочными устройствами;

фиг.2 изображает два вида в аксонометрии предложенного смазочного устройства;

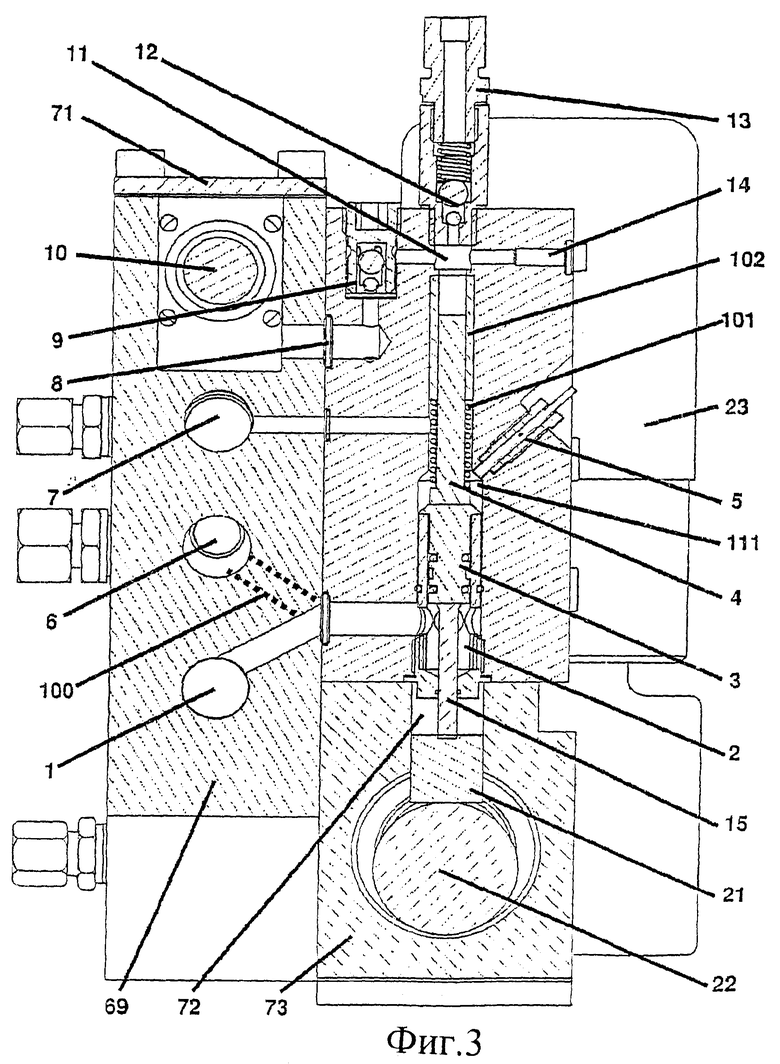

фиг.3 изображает поперечный разрез предложенного смазочного устройства;

фиг.4 изображает продольный разрез предложенного смазочного устройства;

фиг.5 изображает общий вид гидравлической системы для использования с предложенным смазочным устройством;

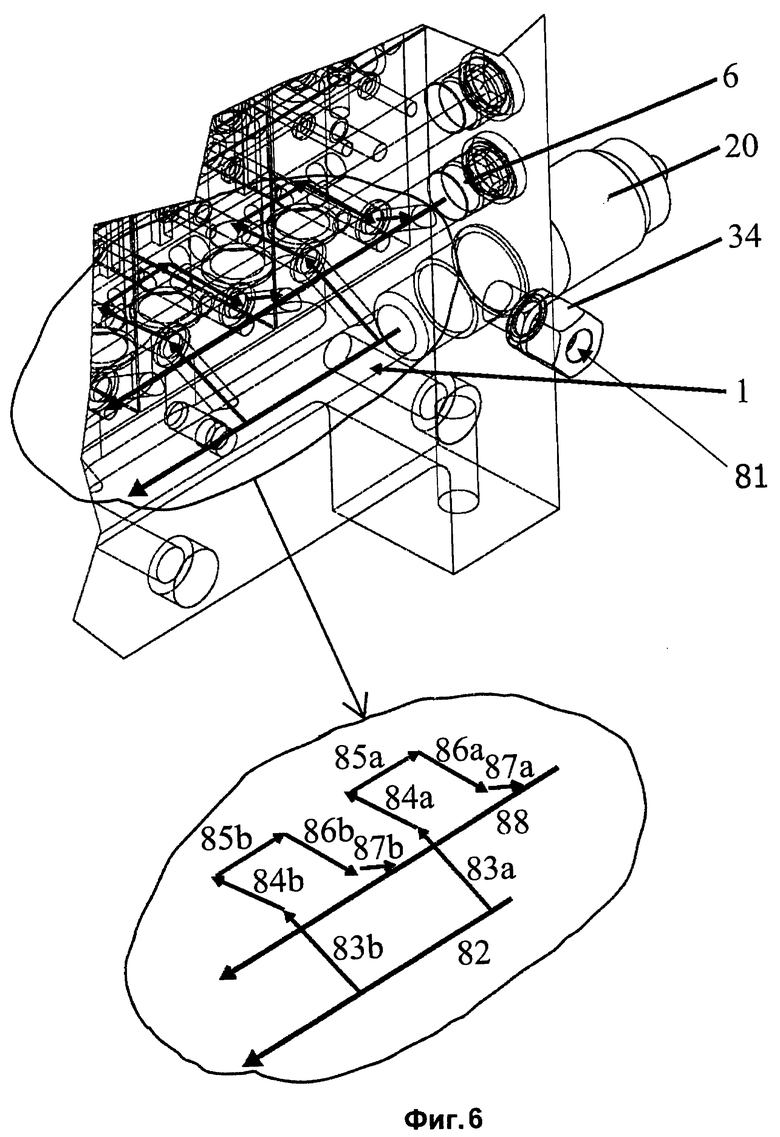

фиг.6 изображает подробный чертеж, иллюстрирующий течение масла гидравлической системы в предложенном смазочном устройстве;

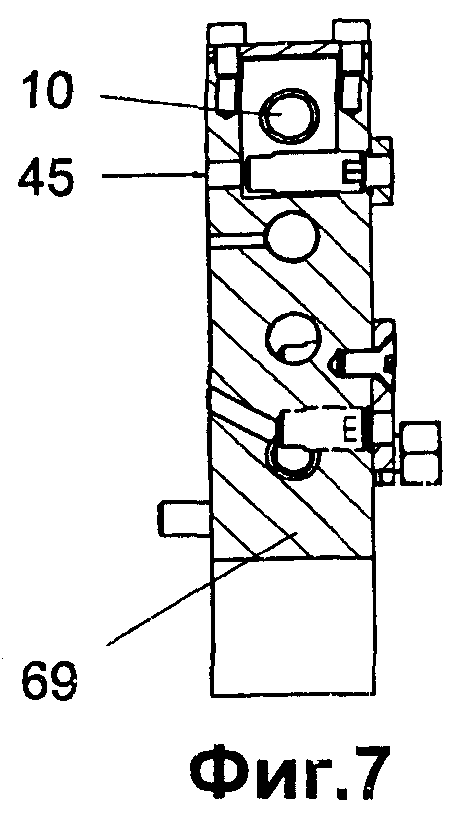

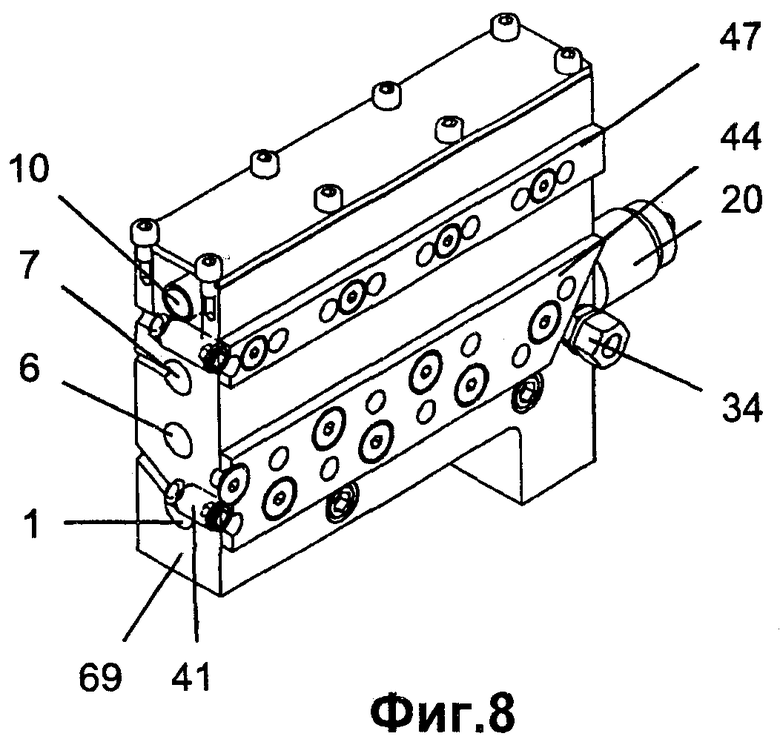

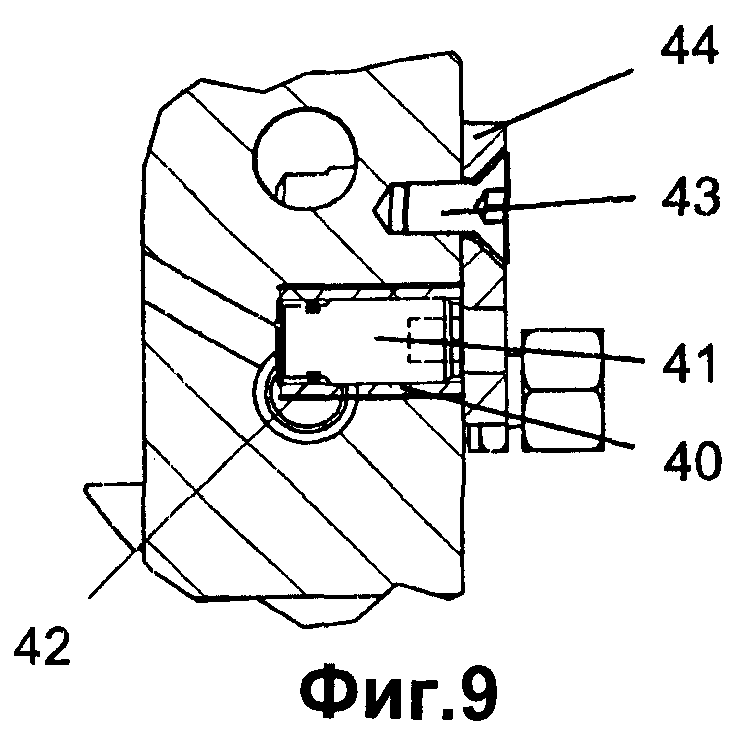

фиг.7-9 изображают вариант, обеспечивающий возможность соединения/разъединения линии подачи системного и смазочного масла во время работы; и

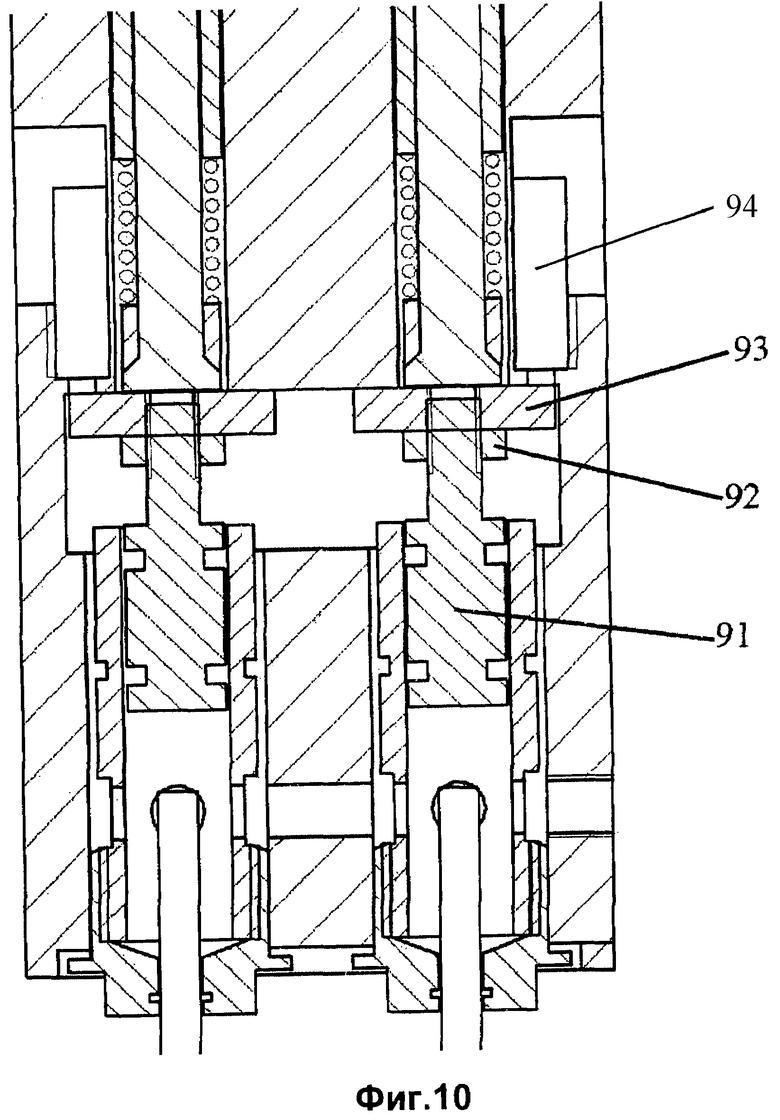

фиг.10-11 изображают частичные разрезы дополнительных вариантов выполнения предложенного смазочного устройства, в которых имеется возможность установки нулевой длины хода поршня.

Подробное описание изобретения

Фиг.1 схематично изображает четыре цилиндра 50 и восемь впрыскивающих форсунок 51 на каждом из них. Смазочные устройства 52 соединены с центральным компьютером 53 с блоками 54 локального управления, обычно для каждого отдельного смазочного устройства 52. Центральный компьютер 53 соединен параллельно с дополнительным блоком 55 управления, являющимся резервом для центрального компьютера. Кроме того, имеется блок 56 контроля, контролирующий насос, блок 57 контроля, контролирующий нагрузку, и блок 58 контроля, контролирующий положения коленчатого вала.

В верхней части фиг.1 изображена гидравлическая станция 59, содержащая двигатель 60, приводящий в действие насос 61 в резервуаре 62 для рабочего масла. Кроме того, гидравлическая станция 59 содержит охладитель 63 и фильтр 64. Системное масло подается с помощью насоса через линию 65 подачи в смазочное устройство через клапан 20. Гидравлическая станция также соединена с линией 66 возврата, которая также соединена со смазочным устройством через клапан 24 (смотрите, например, фиг.2).

Смазочное масло подается в смазочное устройство 52 по линии 67 из резервуара для смазочного масла (не показан). Из смазочного устройства смазочное масло поступает по линиям 110 к впрыскивающим форсункам 51.

Фиг.2 изображает виды в аксонометрии, соответственно спереди и сзади смазочного устройства 52. Смазочное устройство имеет соленоидные клапаны 20, 24, соединенные с линиями подачи и возврата рабочего масла. Смазочное устройство 52 содержит блок 68 цилиндров и плиту 69 основания, которые соединены друг с другом. В изображенном варианте выполнения блок 68 цилиндров разделен на пять отдельных блоков 70, каждый из которых предназначен для обслуживания двух точек смазывания. Каждый отдельный блок 70 содержит два поршня насосов, как будет пояснено ниже.

Плита 69 основания содержит каналы и соединения. Так, имеются соединения 31 и 32 для выпуска возможной утечки рабочего масла и для выпуска возможной утечки смазочного масла. Кроме этого имеется отверстие 33 для подачи смазочного масла. Также имеется соединение 34 для подачи рабочего масла. Соединение 31 используется для утечки рабочего масла из эксцентрического корпуса 73, а соединение 32 используется для системного/рабочего масла и смазочного масла, протекающего из блока цилиндров через трубопровод 7 на фиг.3. Плита 69 основания закрыта крышкой 71, под которой выполнен нагреватель 10 для смазочного масла.

Смазочное устройство также содержит установочный блок, приводимый в действие электродвигателем 23 постоянного тока. В альтернативном случае может использоваться другой подходящий мотор/привод. Как это более ясно видно из фиг.3, электродвигатель постоянного тока приводит в движение эксцентриковый вал 22, который контактирует с контактной пластиной 21, расположенной с возможностью скольжения в выемке 72 в блоке 73, являющемся корпусом для эксцентрикового вала 22, который прикреплен к плите основания, также поддерживая блок 68 цилиндров. Контактная пластина 21 расположена между эксцентриковым валом 22 и гидравлическими золотниками 3, расположенными в камере 2 золотников, и контактирует с поршнем 4, расположенным в камере 111 насоса. Пространство 11 для смазочного масла выполнено над поршнем 4 насоса. С этим объемом соединен подпружиненный двойной обратный клапан 13, который содержит шарик, упирающийся в седло 12, и соединен с впрыскивающей форсункой 51. Обратный клапан 13 снабжен соединением 78 (см. фиг.4), которое ввинчено в блок 68 цилиндров и служит для соединения линии 110 с впрыскивающей форсункой 51 в точке смазывания. Кроме этого в блоке цилиндра имеется индукционный датчик 5 положения, расположенный в наклонном положении для регистрации нижнего положения золотника 3.

На фиг.3 и 4, кроме того, показан соединительный канал 77, который используется для соединения двух последовательных камер 2 гидравлических золотников, расположенных под золотником 3, когда каналы 1 и 6 и камеры 2 золотников, также называемые отделениями гидравлического насоса, находятся под давлением с целью перемещения золотника 3 в его нижнее положение, посредством чего поршень 4 насоса выдавливает порцию смазочного масла, расположенную в пространстве 11. Соединяющий канал 77 обеспечивает возможность промывки и, вследствие этого, охлаждения блока цилиндров. Канал 7 служит для удаления утечки смазочного масла и/или рабочего масла из камеры 111 насоса. Канал 8 предназначен для всасывания смазочного масла через двойной всасывающий клапан 9 в камеру 111 насоса, когда поршень 4 насоса и золотник 3 возвращаются в отведенное положение под действием пружин 101, расположенных вокруг поршня 4 насоса и упирающихся в прокладку 102, расположенную вокруг поршня 4 насоса. На фиг.3, кроме того, виден наклонный канал 100 для соединения каналов 1 и 6 через соединительный канал 77.

Фиг.4 изображает продольный разрез блока 68 цилиндров. Видно, что он разделен на пять подблоков 70, каждый из которых содержит по два поршня 4 насоса, как описано выше. Как видно из фиг.4, двигатель 23 приводит эксцентриковый вал 22, который может быть сплошным или полым, во вращательное движение посредством соединительного штифта 74, при этом вал эксцентрически поддерживается подшипниками 75 посредством его эксцентрических шеек 76. В изображенном положении вал находится в самом нижнем положении относительно блоков насоса, которые совмещены. Из-за этого контактная пластина 21 расположена в самом нижнем положении, в результате чего золотники 3 и поршни 4 насоса имеют наиболее длинный путь и поэтому могут дать наибольшее количество смазочного масла за один такт насоса. Если эксцентриковый вал поворачивается на 180°, он толкает контактную пластину 21 в самое верхнее положение, вследствие чего поршни 3 насоса дадут наименьшую дозу за такт насоса.

Как видно на фиг.4, контактная пластина 21 контактирует с эксцентриковым валом 22 на протяжении большого расстояния по сравнению с единичными точками контакта стержней 15 золотника, называемых также установочными пальцами. На основе этого достигается широкое распределение нагрузки и, в связи с этим, продление срока службы.

На фиг.5 и 6 номерами позиций 81-88 изображено, каким будет движение потока рабочего масла через корпус цилиндра и плиту основания. Рабочее масло вводится потоком 81 через входное отверстие 34, когда открыт клапан 20. Поток 82 проходит через канал 1. Этот поток разделяется на потоки 83a,b, проводящие масло в блок цилиндров. Потоки 84а,b представляют собой потоки в просверленных в блоке цилиндров отверстиях, проводящие масло к каналу 77. Потоки 85а,b проходят через канал 77, а потоки 87а,b проходят через каналы 100. Поток 88 проходит через канал 6, чтобы выйти через соединение 30 через клапан 24. С помощью этого «контура» возможно охладить смазочное устройство через гидравлическую систему путем «промывки». Это происходит посредством процесса, при котором оба соленоидных клапана удерживаются открытыми в одно и то же время, так что нет статичного масла. В изображенном контуре предусмотрен канал для каждого соленоидного клапана, и эти два канала соединены через отверстия, просверленные в блоке цилиндров. Видно, что эти просверленные в блоке цилиндров отверстия - прямые, но в плите основания просверленные отверстия несколько отличаются, так как здесь выполнено первое наклонное просверленное отверстие, которое соединено с каналом 6, и второе наклонное просверленное отверстие, соединенное с каналом 1. Если во время нормальной работы смазочное устройство становится слишком горячим, то имеется возможность промывки гидравлической системы, так как в одно и то же время соленоидные клапаны 20 и 24 удерживаются открытыми.

Фиг.7-9 изображают конструкцию, благодаря которой можно подавать и прекращать подачу смазочного и рабочего масла в работающее устройство. Это достигается тем, что все отверстия, просверленные в плите 69 основания в направлении блока 68 цилиндров, закрыты остроконечным запирающим винтом 41, который ввинчен в нижнюю часть с задней стороны плиты основания, перекрывая, таким образом, проход системного/рабочего масла из каналов 1 и 6 и смазочного масла по каналу 45. Запирающий винт может иметь различную форму, на фиг.9 изображен вариант выполнения, в котором на запирающий винт 41 установлено уплотнительное кольцо 42. Уплотнительные кольца герметично скользят внутри цилиндра 40, и, таким образом, обеспечивается, что масло не выходит за запирающим винтом 41. Снаружи выполнены держатели 44 и 47, обеспечивающие удержание на месте цилиндра 40. Держатели 44 и 47 закреплены винтами 43.

Фиг.10 и 11 изображают варианты выполнения, в которых имеется возможность переустановки длины такта. Фиг.10 изображает вариант выполнения, в котором золотник 91 может регулироваться по высоте с помощью резьбы. Затем золотник 91 прикрепляется к контактной пластине 93. Для обеспечения взаимного расположения имеется контргайка 92. Этот вариант выполнения может быть реализован путем выполнения фрезерованной выемки 94 в передней части блока цилиндров и последующего закрытия отверстия закрывающей пластиной. На фиг.11 показан несколько более простой вариант выполнения, так как контактная пластина 21 выполнена таким образом, что она имеет нулевое положение для длины такта в каждой точке смазывания. Контактная пластина 106 изготовлена с просверленным отверстием для установочного стержня 15 в каждой точке смазывания. Установочный стержень 15 упирается в пластину 108, которая наклоняется таким образом, что установочный винт 105 имеет коническую часть, которая может перемещаться по высоте по пластине 108. Кроме этого имеется контргайка 107, которая стопорит установочный винт 105.

Смазочное устройство имеет следующий режим работы.

Смазочное устройство имеет, как указано выше, два встроенных соленоидных клапана 20, 24. Когда начинается цикл нагнетания, соленоидный клапан 20 открывается, и системное давление (обычно от 40 до 120 бар) передается в устройство и создает давление в каналах 1 и 6 и в камере 2 гидравлического насоса золотника.

Путем приложения давления гидравлический золотник 3 перемещается в нижнее положение, и вместе с этим поршнем поршень 4 насоса смазочного масла также перемещается в нижнее положение, и смазочное масло из пространства 11 перед поршнем насоса выталкивается через двойной подпружиненный обратный клапан 13.

После того как поршень 3 насоса достигает нижнего положения и активирует индукционный датчик 5 положения, главное управление может зарегистрировать данные датчика и проверить, был ли выполнен такт.

Затем соленоидный клапан закрывается на стороне входа, и через определенное время соленоидный клапан 24 открывается на стороне выхода, и давление в каналах 1 и 6 устраняется. Пружины вокруг поршня 4 насоса возвращают поршень 4 и золотник 3 в исходное положение, и одновременно новая порция смазочного масла всасывается через канал 8 вверх через двойной всасывающий клапан 9 в камеру 11 насоса.

Длина хода поршней 4 насоса может регулироваться электронно путем поворота эксцентрикового вала 22. Для обеспечения равномерной нагрузки на эксцентриковый вал 22 контактная пластина 21 расположена между ним и установочными стержнями 15 золотников 3 для отдельных точек смазывания.

Каждая точка смазывания имеет выпускной винт 14 (см. фиг.3), так что возможный воздух в камере насоса может быть удален.

Если происходит утечка системного или смазочного масла за соответствующими поршнями, то оно собирается в канале 7 и может быть полностью выведено из смазочного устройства.

Группа изобретений может быть использована для смазки цилиндров судовых дизелей. Смазочное устройство содержит линию подачи и линию возврата, центральный насос подачи рабочего масла, ряд блоков впрыска, каждый из которых соединен с соответствующим блоком дозирования, и линию подачи масла для смазки цилиндра, установочный блок с установочным средством, взаимодействующим с блоком дозирования, управляемый привод/двигатель, взаимодействующий с установочным средством, блок цилиндров с несколькими блоками дозирования, каждый из которых содержит дозирующий поршень в камере насоса и гидравлический золотник, взаимодействующий с установочным средством и поршнем насоса и проходящий почти соосно с камерой насоса, контрольный датчик, соединенный с каждым блоком дозирования для обеспечения выполнения такта/дозирования количества масла для смазки цилиндра, и центральный компьютер для управления двигателем и клапанами для подачи и прекращения подачи системного давления на гидравлический золотник в каждый момент времени смазки. Такое выполнение обеспечивает центральное бесступенчатое дозирование и точную регулировку по времени с гибким управлением смазки цилиндра. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Гидравлическое смазочное устройство системы дозирования масла для смазки цилиндра, например, в судовых двигателях, содержащей

линию подачи и линию возврата, соединенные со смазочным устройством через соответствующие клапаны (20, 24) для подачи рабочего масла,

центральный насос подачи рабочего масла, соединенный со смазочным

устройством,

ряд блоков впрыска, количество которых кратно числу цилиндров в двигателе и которые соединены с соответствующими блоками дозирования смазочного устройства, и

линию подачи масла для смазки цилиндра,

отличающееся тем, что содержит

блок регулировки, имеющий установочное средство, находящееся во взаимодействии с блоком дозирования с обеспечением таким образом регулирования объема впрыскиваемого масла для смазки цилиндра в каждом такте смазки,

управляемый привод/двигатель (23), взаимодействующий с установочным средством для его установки,

блок цилиндров, имеющий ряд блоков дозирования, каждый из которых содержит дозирующий поршень, установленный в камере насоса, а также гидравлический золотник, который взаимодействует с установочным средством и поршнем насоса, расположен в камере золотника, проходящей почти соосно с камерой насоса, и на который через подающую линию может воздействовать давление рабочего масла, компьютерную систему, предназначенную для управления, контроля и определения функций смазочного устройства.

2. Смазочное устройство по п.1, отличающееся тем, что с ним соединен контрольный датчик, предпочтительно соединенный с каждым блоком дозирования и предназначенный для определения выполненного такта и/или выполненного дозирования количества масла для смазки цилиндра.

3. Смазочное устройство по п.1, отличающееся тем, что компьютерная система содержит

децентрализованный компьютер, предназначенный для управления регулировкой по времени и установкой такта блоков дозирования соответствующего блока цилиндров, и

центральный компьютер, предпочтительно содержащий основной и резервный компьютеры и предназначенный для регулировки необходимых для работы данных, контроля, записи.

4. Смазочное устройство по п.1, отличающееся тем, что установочное средство содержит эксцентриковый вал, взаимодействующий с контактной пластиной, расположенной с возможностью скольжения в выемке между эксцентриковым валом и гидравлическими золотниками смазочного устройства.

5. Смазочное устройство по п.1, отличающееся тем, что гидравлический золотник выполнен с поршнем, диаметр которого соответствует диаметру камеры золотника, и стержнем (15), имеющим меньший диаметр и контактирующий с установочным средством.

6. Смазочное устройство по п.1, отличающееся тем, что блок впрыска выполнен в виде блока цилиндров, в котором объединены насосная и контрольная секции по меньшей мере для двух точек смазывания.

7. Смазочное устройство по п.1, отличающееся тем, что оно разделено на секции, например группы по 2-4 блока, которые могут быть заменены по отдельности, при этом установлены группы клапанов, в результате чего обеспечивается различное время приведения в действие каждой секции.

8. Смазочное устройство по п.1, отличающееся тем, что между по меньшей мере двумя смежными камерами золотников выполнены соединительные трубопроводы.

9. Смазочное устройство по п.1, отличающееся тем, что длина хода перемещающегося в продольном направлении золотника (3) определяется эксцентриситетом эксцентрикового вала и поворотом управляемого двигателя (23).

10. Смазочное устройство по п.2, отличающееся тем, что контрольный датчик является индукционным датчиком, расположен на наклонной поверхности на нижней части камеры золотника и предназначен для определения момента, когда золотник находится в нижнем положении.

11. Смазочное устройство по п.1, отличающееся тем, что клапаны являются соленоидными клапанами.

12. Смазочное устройство по любому из пп.1-11, отличающееся тем, что поршень насоса и гидравлический золотник прижаты друг другу с созданием взаимного контакта без механической сборки, чтобы таким образом снизить требования по конструктивным допускам.

13. Способ дозирования масла для смазки цилиндра, например, в судовых двигателях, включающий

подачу давления рабочего масла через линии подачи и возврата в смазочное устройство и из него с использованием системы подачи рабочего масла, соединенной со смазочным устройством, и

подачу и впрыскивание масла для смазки цилиндра через ряд блоков впрыска, количество которых кратно числу цилиндров в двигателе и которые соединены с соответствующими блоками дозирования смазочного устройства,

отличающийся тем, что

установочное средство вводят во взаимодействие с блоком дозирования, чтобы таким образом обеспечить возможность регулировки объема впрыскиваемого масла для смазки цилиндра посредством такта смазки, установочное средство устанавливают с помощью управляемого привода/двигателя (23), взаимодействующего с ним,

приводят в действие клапаны для подачи и возврата рабочего масла для создания давления в камере насоса для приведения в действие золотника, который взаимодействует с установочным средством, и поршня насоса для подачи порции смазочного масла в точку смазывания, и

осуществляют компьютерное управление, контроль и определение функций способа.

14. Способ по п.13, отличающийся тем, что компьютерное управление осуществляют с выполнением локального управления с возможностью выполнения сбора локальных данных в отдельном цилиндре и главного управления с возможностью контроля соответствия подаваемого количества смазочного масла ожидаемому/планируемому количеству.

15. Способ по п.13, отличающийся тем, что в случае выхода из строя клапана выполняют переключение между сдвоенными клапанами.

16. Способ по п.13, отличающийся тем, что выполняют промывку через соединительный трубопровод между по меньшей мере двумя смежными камерами золотников для выполнения таким образом охлаждения.

17. Способ по одному из пп.13-16, отличающийся тем, что поршень насоса и гидравлический золотник прижимают друг другу с созданием взаимного контакта без механической сборки.

| WO 9220909 A1, 26.11.1992 | |||

| ВЫСОКОТЕМПЕРАТУРНАЯ ПЕЧЬ | 0 |

|

SU235068A1 |

| СПОСОБ РЕЗЕКЦИИ ЖЕЛУДКА В ЭКСПЕРИМЕНТЕ | 1998 |

|

RU2184494C2 |

| DE 3909772 A1, 12.10.1989 | |||

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ СМАЗОЧНОГО МАСЛА, АППАРАТУРА ДОЗИРОВАНИЯ МАСЛА | 1992 |

|

RU2105161C1 |

| Система смазки цилиндра двигателя | 1987 |

|

SU1562482A1 |

Авторы

Даты

2011-04-10—Публикация

2006-11-21—Подача