Настоящее изобретение относится к системе смазки и касается способа и установки для смазки зеркал цилиндров в больших дизельных двигателях, в особенности в судовых двигателях, содержащих по меньшей мере одно смазочное устройство с несколькими поршневыми насосами, соединенными соединительными трубопроводами с расположенными в стенках цилиндров различными смазочными точками для подачи к ним смазочного масла.

Смазочные устройства традиционно выполняют в виде насосных блоков, установленных вблизи соответствующих цилиндров и соединенных с питающим резервуаром для смазочного масла и со смазочными точками в виде сопел для впрыскивания масла, расположенных в различных точках в стенке цилиндра. Каждый насосный блок содержит несколько поршневых насосов, которые подают масло в различные смазочные точки и работают от общего вращающегося распределительного вала, снабженного кулачками. При вращении вала кулачки воздействуют прижимной головкой на соответствующие подвижные в осевом направлении поршни, которые подпружинены в направлении к валу и при его вращении двигаются возвратно-поступательно для приведения в действие поршней поршневых насосов.

В течение многих лет смазочные устройства работали в условиях, когда давление на выходе поршневых насосов не очень большое, поскольку считалось, что масло нужно впрыскивать в цилиндр во время обратного хода вверх поршня двигателя, т.е. в течение такта сжатия, но до следующего рабочего хода, обусловленного воспламенением рабочей смеси. Поэтому нужно было работать с давлениями впрыска или давлениями насоса 10 бар.

В последние годы было предложено повысить эффективность смазки путем впрыскивания масла через форсунки для создания масляного тумана при движении поршня вверх. Однако при этом масло подается под гораздо более высоким давлением для обеспечения мелкого распыления через форсунки, например, под давлением до 100 бар или больше.

Таким образом, смазочными точками, как указано в настоящей заявке, являются сопла для впрыскивания масла и/или распылительные форсунки.

В обеих системах распределительный вал приводится во вращение за счет непосредственного или опосредованного механического соединения с коленчатым валом двигателя, в результате чего можно обеспечить энергию для работы насосов и в то же время синхронизацию между коленчатым валом двигателя и распределительным валом смазочного устройства.

Насосный блок может содержать, например, коробчатый корпус устройства, из которого выходят соединительные трубки к смазочным точкам в соответствующем цилиндре двигателя, например, в количестве 6-24.

Поршни традиционно управляются с помощью приводных кулачков/коромысел, расположенных на сквозном распределительном вале, который вращается синхронно с коленчатым валом двигателя. Поршни подпружинены в направлении приводных кулачков. Имеется установочный винт, определяющий крайнее положение соответствующего приводного кулачка. С помощью установочных винтов можно задавать рабочие ходы отдельных поршней и тем самым производительность отдельных поршневых насосов.

С помощью системы смазки, выполненной согласно настоящему изобретению, пользователь может работать с регулируемым временем впрыска при синхронизованной смазке, которая согласована с вращением коленчатого вала, или при несинхронизованной смазке цилиндров, т.е. смазке, которая не зависит от скорости вращения и углового положения коленчатого вала.

Кроме того, существует все возрастающая потребность в гибкой и простой регулировке управляемой порции масла, подаваемой для смазки цилиндра, с учетом оперативных требований двигателя в зависимости от его различных измеряемых параметров. Желательно также осуществлять гибкое регулирование времени смазки с учетом фактической рабочей ситуации, в которой находится двигатель. Всеми такими регулировками предпочтительно управлять централизованно.

Синхронизация смазочных устройств со скоростью двигателя возможна с помощью электроники, но является сложной и дорогостоящей. В такой системе синхронизацию можно изменить мгновенно. Однако изменением порции смазочного масла, подаваемой в цилиндр, управлять труднее.

Поскольку в цилиндр за один оборот двигателя нужно подавать одну дозированную порцию смазочного масла, единственная возможность регулировать дозировку состоит в изменении хода насосов. Система, предназначенная для этой цели, описана, например, в патентной заявке DK 4998/85. Работой такой системы управляет механизм с кулачковыми дисками, который регулирует ход насосов в зависимости от нагрузки двигателя. Изменение такой зависимости можно осуществить только путем замены кулачковых дисков другими кулачковыми дисками с другой передаточной функцией.

Предлагалось также регулировать ход насосов посредством управляемого двигателя, например шагового двигателя. Такая система использовалась для точечной смазки, но ее трудно сочетать с обычными смазочными устройствами. Такая система описана, например, в WO 02/35068 A1.

Из DE 2827626 известна система смазки, работа которой основана на подаче смазочного масла через отверстия в стенке цилиндра в измеряемых количествах через заданные временные интервалы. Однако в этом документе не говорится о возможности плавного изменения дозировки в отдельных смазочных точках.

При традиционной смазке стенки цилиндра до настоящего времени практиковалось использовать простые подпружиненные контрольные клапаны, которые могут выдерживать внутреннее давление в цилиндре, но не выдерживают несколько более высокое внешнее давление при впрыскивании. Однако в связи с впрыскиванием с распылением желательно и необходимо, чтобы клапанная система открывалась только при намного большем давлении масла, чтобы с самого начала впрыск масла имел характер распыления. Тем самым речь идет о коэффициенте перепада давления до нескольких сотен процентов.

Целью изобретения является создание установки и способа, позволяющих осуществлять смазку цилиндров с гибким, плавным, централизованным управлением подачей масла в отдельные смазочные точки и точным управлением синхронизацией.

Согласно изобретению, эта цель достигнута в способе, описанном во вводной части и отличающемся тем, что порцию смазочного масла, подаваемую во время соответствующего хода насоса в соответствующую смазочную точку, возвращают в смазочное устройство или в резервуар со смазочным маслом, когда осуществляется перенаправление под электронным управлением порции смазочного масла между смазочным устройством и смазочными точками.

Установка согласно изобретению отличается тем, что содержит электронный блок управления, соединенный с регулятором потока, содержащим перенаправляющие клапаны, которые установлены в соединительных трубопроводах между смазочным устройством и смазочными точками.

В способе и установке согласно изобретению можно уменьшить порцию смазочного масла согласно различным правилам регулировки, определяемым электронным блоком управления. Поскольку электронный блок управления используется для перенаправления в другое место порции смазочного масла между смазочным устройством и одной из смазочных точек в одном или большем количестве цилиндров, техническое решение является относительно простым. В соответствии с этим решением плавная регулировка количества смазочного масла, подаваемого в каждый цилиндр за один рабочий ход насосов, для смазочного устройства может быть достигнута с помощью электронного управления.

Таким образом, можно во время последовательных ходов насосов в смазочном устройстве фактически отключить от смазочного устройства смазочную точку в каждом цилиндре или в некоторых цилиндрах, а в последующем ходе насосов в смазочном устройстве отключить от смазочного устройства другие смазочные точки в цилиндрах. Следовательно, циклическое отключение различных смазочных точек в цилиндре может быть выполнено в одном цикле.

Система согласно изобретению может использоваться для традиционной смазки и, например, для SIP-смазки (впрыск с завихрением). Преимущества изобретения и возможности экономии обеспечиваются независимо от принципа смазки.

При наличии регулятора потока становится возможным регулировать поток в данном количестве смазочных точек. Количество смазочных точек, в которых можно регулировать поток, зависит от того, насколько гибкую регулировку хочет иметь пользователь. В системе согласно изобретению обеспечивается автоматический переход между смазочными точками, где производится регулировка потока.

Регулятор потока может быть встроен в устройство смазки или установлен как отдельный блок, который соединен с имеющимися или новыми смазочными устройствами. Поэтому преимущество системы согласно изобретению заключается в том, что она может использоваться при модификации существующих установок, независимо от того, используется ли в них впрыскивание масла или его распыление.

Регулятор потока управляется электронным блоком управления таким образом, что между отдельными смазочными точками и в зависимости от фактической потребности и уровня нагрузки смазочное масло перенаправляется либо в смазочное устройство, либо в резервуар со смазочным маслом. В принципе, можно сказать, что регулировка производится за счет "шунтирования" одной или нескольких точек смазки во время хода, при котором выполняется смазка; таким образом, смазку, выполняемую за некоторый период времени, можно плавно регулировать по порциям или количеству. Эта плавная количественная регулировка выполняется независимо от общей количественной регулировки и может быть объединена с последней за счет регулировки хода поршневых насосов.

С учетом регулировки потока согласно изобретению, может быть запрограммирован электронный блок управления. Если смазочное устройство предназначено для питания десяти смазочных точек, то 10%-ное снижение потока можно получить шунтированием одной смазочной точки в каждом последующем цикле. После 10 циклов все смазочные точки подверглись бы шунтированию. Несмотря на это шунтирование, при использовании системы согласно изобретению в каждом цикле производится смазка каждого цилиндра. Однако эта смазка не обязательно производится в каждой смазочной точке цилиндра.

Благодаря тому что порцию смазочного масла перенаправляют в смазочное устройство или в резервуар со смазочным маслом, создается очень простая система, поскольку отсутствует необходимость в отдельных контейнерах для приема этой порции смазочного масла.

Согласно еще одному варианту осуществления изобретения, способ отличается тем, что перенаправляют поочередно порции смазочного масла, подаваемого в различные смазочные точки в различных цилиндрах, которые смазываются с помощью одного или нескольких смазочных устройств. Согласно специфическим вариантам осуществления изобретения, можно использовать регулировку потока для управления одним или несколькими смазочными устройствами, каждое из которых можно использовать для подачи масла в несколько смазочных точек в одном или нескольких цилиндрах. Изобретение не ограничено использованием одного смазочного устройства на цилиндр и регулировкой потока для одного смазочного устройства.

Согласно еще одному варианту осуществления изобретения, способ отличается тем, что управляемую подачу смазочного масла из смазочного устройства регулируют так, что смазка цилиндров без перенаправления какой-либо порции смазочного масла не является недостаточной. В принципе, это соответствует избыточной смазке цилиндров. В этом варианте подачу масла можно отрегулировать так, что, в принципе, будет иметь место передозировка, которая может обеспечить смазку цилиндров в некоторых рабочих ситуациях, например, при снижении скорости двигателя в критической ситуации, например при маневрировании судна в гавани. Если дозировку масла устанавливают такой, что при отсутствии перенаправления порции смазочного масла производится избыточная смазка, то, в принципе, можно сказать, что при "нормальной эксплуатации" дозировка порции масла будет всегда снижена по сравнению с максимально возможной дозировкой.

Особенно выгодно использовать изобретение при работе в диапазоне очень малых нагрузок двигателя, поскольку по сравнению со смазкой двигателя без использования изобретения, т.е. по сравнению с традиционной смазкой цилиндров, которая зависит только от скорости двигателя, будет достигнута экономия смазочного масла.

При использовании системы согласно изобретению можно работать при нормальном давлении смазки, соответствующем 80% максимально возможной дозировки смазочного масла. При этом можно обеспечить смазку с примерно 20%-ной избыточностью.

Согласно еще одному варианту осуществления изобретения, способ отличается тем, что осуществляемое под электронным управлением перенаправление включает срабатывание электромагнитного клапана, при исходном положении которого смазочное масло направляют в смазочную точку и который при срабатывании перемещается так, что смазочное масло возвращают в смазочное устройство или в резервуар со смазочным маслом. При использовании электромагнитного клапана достигается особенно простая и безопасная регулировка потока масла. В нормальной ситуации все клапаны направляют масло в смазочную точку, если только размеры системы не очень велики. Таким образом, всегда будет поступать поток масла к клапанам, и этот поток направляется в смазочную точку. Когда выполняется регулировка, электромагнитный клапан срабатывает от электронного управления и перенаправляет смазочное масло, возвращая его в смазочное устройство или в резервуар. При неисправности электронного управления опасность отказа двигателя не возникает, а может произойти лишь избыточная, по сравнению с необходимой, смазка. Для перенаправления порции смазочного масла не обязательно использовать электромагнитный клапан. Может использоваться любой регулирующий клапан, способный переключать поток масла.

При желании регулятор потока может быть снабжен индикатором состояния электромагнитного клапана. Это дает возможность определить возможное неправильное состояние электромагнитных клапанов/смазочных точек. Конструкция электромагнитного клапана такова, что переключение происходит с наименьшим возмущением потока и давления между смазочным устройством и смазочной точкой.

Согласно еще одному варианту осуществления изобретения, способ отличается тем, что порцию смазочного масла, подаваемую во время хода насоса, перенаправляют за один раз между последовательными ходами насосов смазочного устройства, во время которых осуществляют смазку, при этом перенаправление предпочтительно производят по указательному сигналу, поступающему по окончании управляемой подачи смазочного масла из смазочного устройства. В результате достигается очень простая конструкция, которая не предъявляет никаких специальных требований к скорости срабатывания электромагнитного клапана. При наличии указательного сигнала об окончании подачи смазочного масла необходимо только привести в исходное положение электромагнитный клапан между последовательными ходами, во время которых выполняется смазка. Например, при скорости 100 оборотов в минуту между ходами, во время которых выполняется смазка, может пройти 600 миллисекунд. Этого времени достаточно для возврата регулирующего клапана в исходное положение даже за вычетом времени на его срабатывание.

Согласно еще одному варианту осуществления изобретения, способ отличается тем, что управление выполняют на основе составленных по заказу клиента регулировочных алгоритмов, которые содержатся в электронном блоке управления. В блок управления может быть заложена стандартная программа или в управляющую программу могут быть встроены разработанные клиентом опции регулировки.

Таким образом, регулировка может осуществляться независимо от числа оборотов двигателя, например, на основе указательного сигнала от смазочного устройства. Поэтому для управления регулятором потока можно использовать различные параметры, например фактическую нагрузку двигателя, сигналы от смазочного устройства, параметры давления, параметры нагрузки, параметры, задаваемые клиентом, например, результаты анализа сопротивления перемещению поршня, или другие параметры. Таким образом, регулятором потока можно управлять согласно принципам регулировки, например, в зависимости от скорости вращения двигателя, среднего эффективного давления, мощности двигателя или изменения нагрузки.

Согласно еще одному варианту осуществления изобретения, установка отличается тем, что перенаправляющие клапаны соединены с возвратными трубопроводами, соединенными со смазочным устройством или резервуаром со смазочным маслом. Благодаря соединению перенаправляющих клапанов с возвратными трубопроводами достигается простая конструкция, описанная выше, которая может перенаправлять порцию смазочного масла в смазочное устройство или в резервуар со смазочным маслом.

Согласно еще одному варианту осуществления изобретения, установка отличается тем, что перенаправляющие клапаны выполнены в виде электромагнитных клапанов, которые могут быть установлены в исходное положение, при котором смазочное масло направляется в смазочную точку, и положение после срабатывания, при котором смазочное масло возвращается в смазочное устройство или в резервуар со смазочным маслом. Целесообразность использования электромагнитных клапанов для перенаправления масла отмечена выше. Электромагнитный клапан предпочтителен, поскольку в исходном положении он всегда может обеспечивать выполнение смазки. При использовании перенаправляющих клапанов предпочтительно, чтобы резервуар, в который перенаправляется масло, был под давлением, чтобы свести к минимуму возможные возмущения масляного потока.

Однако можно работать с резервуаром, который не находится под давлением, но в этом случае предпочтительно, чтобы клапан обеспечивал полную герметичность. При этом отсутствует опасность появления возмущения после проведения смазки, которое могло бы иметь место при наличии разности давления и недостаточной герметичности клапана.

Таким образом, важно, чтобы давление в трубопроводе до смазочной точки (по меньшей мере, от перенаправляющего клапана) по возможности оставалось неизменным. Таким образом, нужно обеспечить, чтобы последующий ход насоса всегда был, насколько это возможно, точным. Это означает, что в системе не должно быть потерь давления в соединительном трубопроводе, чтобы обеспечить по возможности максимально точную и дозированную смазку. Если существуют потери давления, то появляется опасность нарушения распыления смазочного масла.

Практическим решением этих проблем может быть установка в соединительном трубопроводе контрольного клапана между электромагнитным клапаном и смазочной точкой.

Хотя выше были описаны варианты осуществления изобретения с магнитными клапанами, альтернативно можно использовать отсечной клапан. Однако при этом необходимо обеспечить возврат масла в смазочное устройство или резервуар с маслом, а это означает, что перенаправление масла осуществляется с помощь других средств, чем перенаправляющий клапан.

Для достижения преимуществ изобретения важно, чтобы трубопровод к смазочной точке/точке перенаправления был перекрыт.

Согласно еще одному варианту осуществления изобретения, установка отличается тем, что перенаправляющие клапаны снабжены корпусами, которые объединены в единый узел с насосным блоком, содержащий золотниковый клапан, который имеет исходное положение, при котором смазочное масло направляется в смазочную точку, и положение после срабатывания, при котором смазочное масло возвращается в смазочное устройство или в резервуар со смазочным маслом в результате срабатывания посредством воздуха или пружины. Кроме того, можно обеспечить срабатывание с помощью встроенного электромагнитного клапана, который в исходном положении закрыт, а при срабатывании открывается и обеспечивает возврат смазочного масла. Такой клапан может быть интегрирован в насосный блок существующих смазочных устройств и легко приспособлен. Можно также использовать встроенный соленоидный клапан, в котором возбуждение соленоида приводит к открыванию клапана. Благодаря интегральной конструкции можно избежать скачков давления в соединительных трубопроводах.

Система согласно изобретению может использоваться в сочетании с различными традиционными принципами смазки. Таким образом, она может использоваться в сочетании с традиционными смазочными устройствами или в сочетании с так называемой SIP-смазкой (впрыск с завихрением).

Кроме того, система согласно изобретению может использоваться с так называемым приводным устройством, работающим при изменении нагрузки. Например, в случае, когда желательно увеличить количество смазки сразу для всех смазочных устройств, можно использовать механическое приводное устройство, работающее при изменении нагрузки, поскольку с помощью дополнительных электромагнитных клапанов можно включить ограничитель регулировки. На практике в течение заданного времени обеспечивается дополнительная смазка.

Систему согласно изобретению можно также использовать в сочетании с синхронизованной смазкой или с несинхронизованной смазкой.

Ниже изобретение описано более подробно со ссылками на сопровождающие чертежи, где:

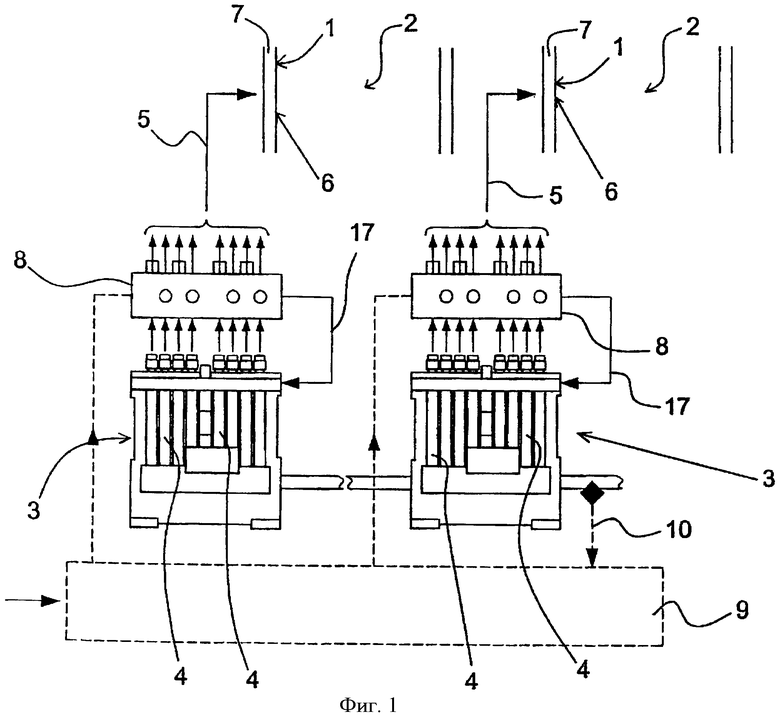

на фиг.1 схематично показан вариант выполнения установки согласно изобретению;

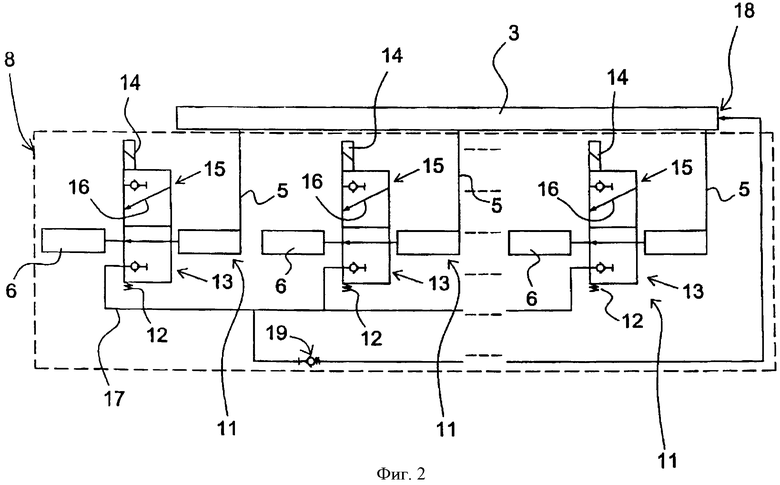

на фиг.2 схематично показан вариант выполнения перенаправляющих клапанов в установке согласно изобретению, и

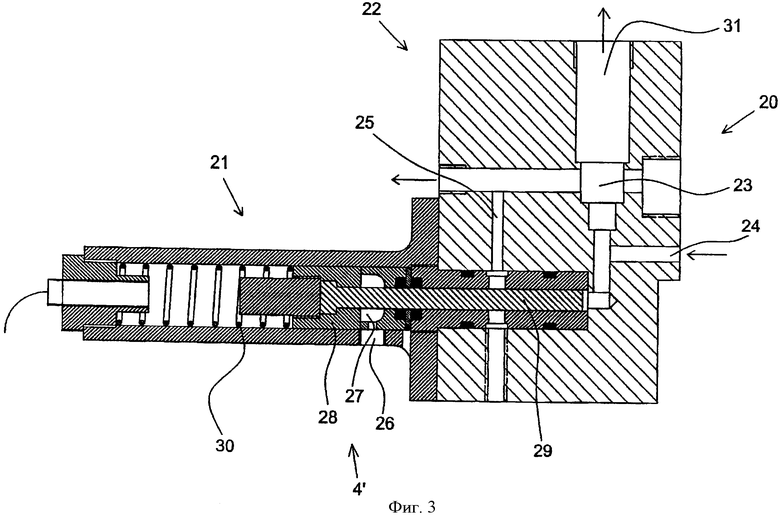

на фиг.3 показан поперечный разрез еще одного варианта выполнения перенаправляющего клапана в установке согласно изобретению.

На чертежах одинаковые или подобные элементы обозначены одинаковыми позициями. Поэтому такие детали не описываются подробно при рассмотрении каждого чертежа.

На фиг.1 показана установка для смазки цилиндрических зеркал 1 цилиндров 2 в больших дизельных двигателях, содержащая два смазочных устройства 3, каждое из которых имеет несколько поршневых насосов 4. Посредством соединительных трубопроводов 5 (из которых для каждого смазочного устройства показан только один) каждый поршневой насос соединен с расположенной в стенке 7 цилиндра смазочной точкой 6 для смазки цилиндрической поверхности 1 этой стенки. Кроме того, установка содержит регулятор 8 потока, рассмотренный подробно при описании фиг.2.

Установка содержит также электронный блок 9 управления, соединенный с регуляторами 8 потока и смазочными устройствами 3. Как показано позицией 10, регулятор потока может получать из смазочных устройств 3 указательный сигнал.

На фиг.2 схематично изображен регулятор 8 потока. На фиг.2 показаны три смазочные точки 6 и смазочное устройство 3. Таким образом, иллюстрируется ситуация с тремя смазочными точками в цилиндре.

Регулятор 8 потока содержит перенаправляющие клапаны в виде электромагнитных клапанов 11. Электромагнитные клапаны установлены в соединительных трубопроводах 5 между смазочным устройством 3 и соответствующими смазочными точками 6. На фиг.2 электромагнитные клапаны 11 находятся в исходном положении, при котором пружина 12 отжата до крайнего положения, когда клапанный элемент 13 устанавливает непосредственное соединение между смазочным устройством 3 и смазочной точкой 6. Каждый клапан 11 имеет приводной блок 14, управляемый электронным блоком управления. При срабатывании клапана он перемещается против действия пружины 12 так, что клапанный элемент 15 смещается вниз в положение, которое на фиг.2 занято клапанным элементом 13. При этом соединительный канал 16 в клапанном элементе 15 соединяет соединительный трубопровод 5, идущий от смазочного устройства, с возвратным трубопроводом 17. Возвратный трубопровод 17 соединен с входным отверстием 18, через которое смазочное масло возвращается назад в смазочное устройство 3. В возвратном трубопроводе 17 имеется регулирующий клапан/перепускной клапан 19.

На фиг.3 показан поперечный разрез перенаправляющего клапана 20, который выполнен согласно другому варианту осуществления изобретения и который можно было бы также назвать переключателем потока. Перенаправляющий клапан 20 соединен с электронным блоком управления (на фиг.3 не показан). В этом варианте перенаправляющий клапан 20 объединен с насосом 4'. Благодаря интегральной конструкции можно в длинных соединительных трубопроводах избежать скачков давления, которые в противном случае могли бы возникать при отключении смазочных точек.

Перенаправляющий клапан 20 содержит переключающий корпус 21 и насосный блок 22, объединенные в единый узел. Камера 23 насоса соединена с каналом 24 всасывания, а возвратный канал 25 соединен с возвратным трубопроводом (не показан) и выходным каналом 31, соединенным со смазочной точкой (не показана). Окно 26 для воздуха выходит в камеру 27 за поршнем 28, соединенным с золотниковым клапаном 29 и нагруженным пружиной 30, в иллюстрируемой ситуации для прохода масла в выпускной канал 31.

Когда через окно 26 поступает воздух под давлением, золотниковый клапан 29 сдвигается влево на фиг.3 и масло может проходить через возвратный канал 25.

При прекращении подачи воздуха пружина 30 снова закрывает золотниковый клапан, в результате чего масло будет проходить через выходной канал 31 к смазочной точке. Таким образом, перенаправляющий клапан 20 имеет исходное положение, при котором смазочное масло поступает к смазочной точке, и положение, которое он принимает в результате срабатывания и при котором смазочное масло возвращается в смазочное устройство или в резервуар со смазочным маслом.

Подачей воздуха под давлением управляет электронный блок управления через соответствующее клапанное устройство.

Преимущество такой конструкции, выполненной в виде единого узла, состоит в том, что возврат смазочного масла в смазочное устройство или в резервуар со смазочным маслом происходит таким образом, что давление, действующее на выходе смазочного устройства, по существу не зависит от срабатывания переключателей потока/перенаправляющих клапанов. Это происходит, например, благодаря тому, что переключатели потока/перенаправляющие клапаны установлены в таком месте смазочного устройства, где можно путем управления добиться регулировки потока при очень низком давлении, составляющем типично 0-2,5 бар.

Описанные варианты представляют собой лишь один пример осуществления изобретения, не ограничивающий его объем, который определятся только формулой изобретения.

Описаны способ и установка для смазки зеркал цилиндров в судовых дизелях. Установка содержит смазочное устройство с поршневыми насосами, соединенными с помощью соединительных трубопроводов со смазочными точками в стенке цилиндра. Регулировка порции смазочного масла осуществляется электронным блоком управления, соединенным с регулятором потока. Регулятор потока содержит перенаправляющие клапаны, установленные в соединительных трубопроводах между смазочным устройством и смазочными точками. Такое выполнение позволяет осуществить смазку цилиндров с гибким плавным управлением подачей масла в отдельные смазочные точки и повысить точность управления синхронизацией подачи. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ смазки зеркал цилиндров в больших дизельных двигателях, в особенности в судовых двигателях, содержащих по меньшей мере одно смазочное устройство с несколькими поршневыми насосами, соединенными через соединительные трубопроводы с расположенными в стенках цилиндров различными смазочными точками для подачи в них смазочного масла, отличающийся тем, что порцию смазочного масла, подаваемую во время хода насоса в соответствующую смазочную точку, возвращают в смазочное устройство или в резервуар со смазочным маслом, когда осуществляется перенаправление под электронным управлением порции смазочного масла между смазочным устройством и смазочными точками.

2. Способ по п.1, отличающийся тем, что смазочное масло перенаправляют поочередно между различными смазочными точками в различных цилиндрах, которые смазывают с помощью одного или нескольких смазочных устройств.

3. Способ по п.1 или 2, отличающийся тем, что управляемую подачу масла из смазочного устройства регулируют так, что смазка цилиндров без перенаправления какой-либо порции смазочного масла не является недостаточной.

4. Способ по п.1 или 2, отличающийся тем, что осуществляемое под электронным управлением перенаправление включает срабатывание электромагнитного клапана, при исходном положении которого смазочное масло направляют в смазочную точку, и который при срабатывании перемещается так, что смазочное масло возвращают в смазочное устройство или в резервуар со смазочным маслом.

5. Способ по п.1 или 2, отличающийся тем, что порцию смазочного масла, подаваемую во время хода насоса, перенаправляют за один раз между последовательными ходами поршней смазочного устройства, во время которых осуществляют смазку, при этом перенаправление предпочтительно осуществляют по указательному сигналу, поступающему по окончании управляемой подачи смазочного масла из смазочного устройства.

6. Способ по п.1 или 2, отличающийся тем, что управление выполняют на основе составленных по заказу клиента регулировочных алгоритмов, которые содержатся в электронном блоке управления.

7. Установка для смазки зеркал цилиндров в больших дизельных двигателях, в особенности в судовых двигателях, содержащих по меньшей мере одно смазочное устройство с несколькими поршневыми насосами, соединенными через соединительные трубопроводы с расположенными в стенках цилиндров различными смазочными точками для подачи в них смазочного масла, отличающаяся тем, что она содержит электронный блок управления, соединенный с регулятором потока, имеющим перенаправляющие клапаны, которые установлены в соединительных трубопроводах между смазочным устройством и смазочными точками.

8. Установка по п.7, отличающаяся тем, что перенаправляющие клапаны соединены с обратными трубопроводами, соединенными со смазочным устройством или с резервуаром со смазочным маслом.

9. Установка по п.7 или 8, отличающаяся тем, что перенаправляющие клапаны выполнены в виде электромагнитных клапанов, которые могут быть установлены в исходное положение, при котором смазочное масло направляется в смазочную точку, и положение после срабатывания, при котором смазочное масло возвращается в смазочное устройство или в резервуар со смазочным маслом.

10. Установка по п.7 или 8, отличающаяся тем, что перенаправляющие клапаны имеют корпуса, которые объединены в единый узел с насосным блоком, содержащим золотниковый клапан, который имеет исходное положение, при котором смазочное масло направляется в смазочную точку, и положение после срабатывания, при котором смазочное масло возвращается в смазочное устройство или в резервуар со смазочным маслом в результате срабатывания посредством воздуха или пружины.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO 00/28194 A1, 18.05.2000 | |||

| Устройство для управления путевыми светофорами | 1976 |

|

SU673506A1 |

| DE 3044255 A1, 24.06.1982 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ФРИКЦИОННЫЙ МНОГОДИСКОВЫЙ | 0 |

|

SU368430A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Двигатель внутреннего сгорания | 1986 |

|

SU1388567A1 |

| Система смазки цилиндра двигателя | 1987 |

|

SU1562482A1 |

Авторы

Даты

2010-05-27—Публикация

2005-06-30—Подача