Изобретение относится к области штабелирования и перевозки длинномерных грузов, то есть грузов, длина которых существенно больше их поперечного размера, транспортируемых с помощью преимущественно железнодорожного транспорта, например длиннобазных платформ, а более точно - к области перевозки грузов с различной величиной противоположных торцов на транспортных средствах.

Известен способ погрузки труб (патент РФ №2279395 C1 от 22.03.2005), который заключается в погрузке труб в грузовой вагон с последовательной укладкой друг на друга, по меньшей мере, двух рядов труб, в котором укладывают, по меньшей мере, один первый ряд труб таким образом, что один его конец упирается в торцевой щит грузового вагона, а другой конец этого ряда труб отстоит от другого торцевого щита грузового вагона. При этом, по меньшей мере, один второй ряд труб укладывают таким образом, что один его конец отстоит от торцевого щита, в который упирается первый ряд труб, а другой конец ряда упирается соответственно в противоположный торцевой щит.

Однако такой способ укладки не предназначен для перевозки грузов с различной величиной торцов, например конической или иной подобной формы.

В качестве наиболее близкого аналога предлагаемого изобретения принят способ крепления конических длинномерных грузов (авторское свидетельство №1119887, опубл. 23.10.1984), заключающийся в попарном соединении поясами грузов, расположенных основаниями (бóльшими торцами) в разные стороны, и укладку их в штабель на транспортное средство так, что направление конусности по горизонтали и вертикали уложенных длинномерных грузов в штабеле взаимно противоположно. Такой способ улучшает сцепление грузов между собой, но не позволяет надежно зафиксировать штабель грузов на платформе транспортного средства, что может привести к смещению штабеля на платформе при соударении вагонов и повреждению груза или вагона.

Целью изобретения является такое расположение перевозимого груза в вагоне или на платформе транспортного средства, которое при перевозках или маневровых работах с вагонами (соударении вагонов) позволяет устранить или свести к минимуму смещение перевозимых грузов между собой, а также предотвратить смешение всего штабеля грузов. Кроме того, настоящее изобретение направлено на разработку способа, позволяющего перевозить длинномерные грузы не только конической формы (то есть круглого сечения), но и грузы любой другой формы поперечного сечения, длина которых существенно больше поперечного размера, а величина одного торца больше величины другого торца.

Для решения поставленной задачи в известном способе укладки длинномерных грузов с различной величиной противоположных торцов на транспортное средство, заключающемся в укладке на него грузов большими торцами в разные стороны и их фиксации к транспортному средству, согласно изобретению грузы укладывают рядами так, что в каждом ряду каждый последующий груз смещен к противоположной концевой части транспортного средства относительно той концевой части, к которой смещен предыдущий груз, при этом каждый груз укладывают торцами большей величины в сторону той концевой части, к которой он смещен, а торцами меньшей величины - внутрь транспортного средства.

Дополнительно перед укладкой груза на транспортное средство каждая единица груза может быть снабжена защитной упаковкой, а затем каждая единица груза может упаковываться по всей длине в деревянную решетку.

Также каждый длинномерный груз может иметь овальное поперечное сечение или близкое к нему.

Кроме того, грузы в ряду могут быть уложены на одинаковом или разном расстоянии между их продольными центральными осями.

Дополнительно на концевых частях транспортного средства могут быть установлены торцевые стены, к которым груз укладывают в упор, при этом между стеной и торцами грузов устанавливают предохраняющий щит.

Также между нижним рядом грузов и транспортным средством и/или между рядами грузов могут быть уложены поперечные прокладки в виде планок или брусков, с помощью которых грузы каждого ряда выравнивают таким образом, чтобы продольные оси грузов одного ряда находились в одной плоскости, параллельной плоскостям других рядов.

Дополнительно верхний ряд грузов может быть увязан в отдельную связку, которая может быть уложена по центру платформы, при этом в предыдущем ряду выбирают один или два центральных груза ряда.

Кроме того, поперечный размер больших торцов грузов, по меньшей мере, нижнего ряда меньше погрузочного пространства транспортного средства на 0,8-1,0 наибольшей величины большего торца грузов, при этом ряды грузов могут быть уложены симметрично относительно продольной оси транспортного средства или со смещением к одному из продольных его краев.

Дополнительно крайние грузы рядов, ширина которых меньше ширины погрузочного пространства транспортного средства, могут фиксироваться на платформе подпирающими элементами (брусками).

Грузы могут фиксироваться рядами к транспортному средству при помощи проволочной обвязки или первоначально из рядов грузов формируют штабель, который фиксируют на транспортном средстве.

В другом случае перед укладкой грузов на транспортном средстве может быть сформирован пол, выполненный деревянным или металлическим, который также может быть снабжен резиновым или полимерным покрытием.

Кроме того, перед укладкой грузов могут быть снабжены резиновым или полимерным покрытием прокладки и/или подпирающие элементы.

Также ряды грузов или штабель грузов могут быть уложены на длиннобазную железнодорожную платформу.

Дополнительно транспортное средство может быть снабжено стационарными или съемными боковыми стойками, на которых располагают крепежные устройства, с помощью которых ряды или штабель грузов крепежными элементами (обвязками: тросами, проволокой) фиксируются на транспортном средстве.

Для фиксации грузов между собой и/или на транспортном средстве может использоваться проволочная обвязка.

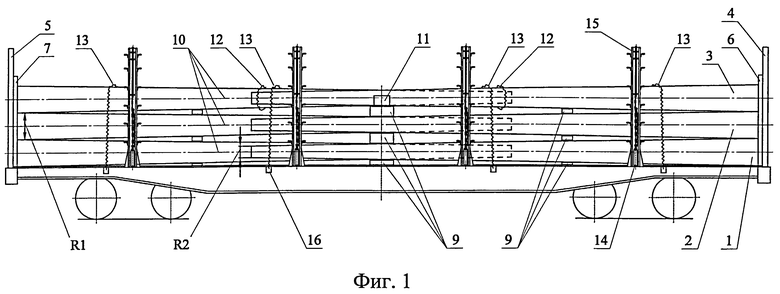

На фиг.1 схематично представлен вид сбоку транспортного средства с уложенными в него грузами, на фиг.2 схематично представлен вид с торца транспортного средства.

На транспортное средство, преимущественно на длиннобазную железнодорожную платформу, укладывают ряды длинномерных грузов, например три - 1, 2, 3 ряда грузов. На транспортное средство может быть уложено любое количество рядов грузов, которое зависит от размеров самих грузов и грузоподъемности транспортного средства. Термин «длинномерный груз» подразумевает, что длина каждого груза значительно больше его поперечного размера.

В приведенном примере осуществления способа каждый груз представляет собой вытянутое длинномерное тело переменного поперечного сечения, противоположные торцы которого отличаются размером. Величина наибольшего торца груза обозначена на чертежах как R1, величина наименьшего торца груза обозначена R2, в данном варианте осуществления способа R1>R2, то есть R1 больше R2. Если грузы имеют овальное поперечное сечение, то R1 и R2 обозначают наибольшие расстояния между вершинами овалов, лежащих в основаниях противоположных торцов грузов, если грузы имеют круглое поперечное сечение, то R1 и R2 обозначают диаметры противоположных торцов. Кроме того, грузы могут иметь любое поперечное сечение, близкое к овальному или круглому, например в виде различных многоугольников.

Транспортное средство (например, длиннобазная платформа, длина по осям сцепления автосцепок которой превышает 14 м), на которое укладывают грузы, снабжено торцевыми стенами 4 и 5 (фиг.1).

Ряды 1, 2, 3 грузов укладывают на платформу таким образом, что в каждом ряду каждый последующий груз смещен к противоположной торцевой стене транспортного средства относительно торцевой стены, к которой смещен предыдущий груз (фиг.1). При этом каждый груз укладывают торцами большей величины (торцами большего размера R1) в сторону той торцевой стены, к которой он смещен, а торцами меньшей величины R2 - внутрь транспортного средства. Например, первый груз ряда 1 грузов укладывают торцом большей величины R1 в сторону торцевой стены 4 платформы с одновременным смещением к ней данного груза, следующий - второй груз ряда 1 укладывают торцом большей величины R1 в сторону торцевой стены 5 с одновременным смещением второго груза ряда 1 к стене 5, то есть второй груз ряда укладывают со смещением относительно первого груза к противоположной от стены 4 торцевой стене 5 платформы. Третий груз ряда 1 снова укладывают со смещением относительно второго груза и смещают его большим торцом величины R1 к торцевой стене 4, то есть в противоположную от стены 5 сторону, к которой смещен предыдущий второй груз ряда 1. Четвертый груз ряда 1 укладывают со смещением торцом большей величины R1 к торцевой стене 5 и так далее. Таким образом, третий груз ряда 1 грузов уложен также как первый груз этого ряда - смещен к торцевой стене 4 и уложен большим торцом в ее сторону, а четвертый груз уложен также как второй - смещен к торцевой стене 5 и уложен к ней большим торцом. В результате все грузы уложены торцами большей величины R1 к торцевым стенам платформы, а торцами меньшей величины R2 - внутрь транспортного средства. Далее укладка грузов в ряду продолжается таким же образом, то есть в ряду чередуется смещение каждого последующего груза к противоположной торцевой стене относительно стены, к которой смещен предыдущий груз, причем каждый груз уложен торцом большего размера R1 в сторону той стены, к которой он смещен. Укладывая ряд грузов вышеописанным образом, заполняется все поперечное погрузочное пространство платформы и формируется первый ряд грузов. При этом продольная ось каждого груза может быть, по существу, параллельна продольной оси транспортного средства, а может проходить в направлении продольной оси транспортного средства.

Далее таким же образом укладывается второй ряд 2 грузов и последующие ряды. (Причем первый груз последующего ряда может быть уложен со смещением к той же стене (также), что и первый груз нижележащего ряда, или может быть смещен к противоположной от первого груза нижележащего ряда торцовой стене.) При этом грузы могут быть уложены в любом ряду на одинаковом или разном расстоянии между их продольными осями. На фиг.2 представлен вариант укладки грузов, где h1 и h2 обозначают расстояние между продольными осями соседних грузов, причем h1 не равно h2. То есть некоторые грузы ряда могут быть уложены от предыдущих грузов на расстояние, большее, чем расстояние между продольными осями остальных грузов ряда. Такое расположение грузов в ряду обуславливается тем, что некоторые грузы ряда для лучшей фиксации могут быть уложены под наклоном или между соседними грузами может быть установлена прокладка 17. В этом случае суммарный поперечный размер больших торцов грузов ряда будет меньше погрузочного пространства транспортного средства на 0,8÷1,0 наибольшей величины большего торца груза.

Все грузы укладывают со смещением к торцевым стенам вагона, но предпочтительней, чтобы грузы укладывали в упор к торцевым стенам 4 или 5 платформы. В этом случае между стенами и торцами грузов устанавливают предохраняющие щиты 6 и 7. На фиг.1 представлен вариант укладки грузов, при котором часть грузов рядов 1, 2, 3 смещены до упора в торцевую стену 4 через предохраняющий щит 6, а часть грузов этих же рядов смещены до упора в торцевую стену 5 через предохраняющий щит 7.

Кроме того, при отсутствии торцевых стен на платформе (не представлено) грузы могут располагаться без упора в торцевые стены, удерживаясь от смещения в продольном направлении за счет сжатия соседними грузами.

В некоторых случаях необходимо максимально предотвратить доступ атмосферных осадков к перевозимым грузам и свести к минимуму возможность повреждения самих перевозимых изделий. Для этого перед укладкой на платформу каждую единицу груза снабжают защитной упаковкой. Это может быть выполнено следующим образом: каждый конец единицы груза упаковывают в полимерный колпак или просто оборачивают полиэтиленовой пленкой, после чего каждую единицу груза упаковывают в бумагу, желательно чтобы это бумага была парафинирована или иным образом обработана для придания ей влагоустойчивости. Возможно также первоначальное оборачивание груза в бумагу с последующей упаковкой каждого конца изделия в полимерный колпак. После этого на каждый конец груза надевается мешок из натурального материала, или они могут оборачиваться рогожей. Затем каждую единицу груза упаковывают по всей длине в деревянную решетку 8. Остальные материалы для упаковки грузов на чертежах не представлены. Вид упаковки может быть иным, обеспечивая, в конечном итоге, сохранность груза, то есть предохраняя его от атмосферных осадков и повреждений.

В процессе укладки грузов на платформу между рядами грузов 1 и 2, между рядами 2 и 3, а также между платформой и нижним рядом 1 грузов укладывают поперечные прокладки 9 в виде планок или брусков, с помощью которых грузы каждого ряда выравнивают таким образом, чтобы продольные оси 10 грузов каждого ряда находились в одной плоскости, параллельной продольным плоскостям 10 других рядов. Предпочтительно, чтобы продольные оси рядов грузов располагались горизонтально и/или параллельно продольной плоскости платформы, то есть - параллельно полу платформы в случае ее снабжения полом.

Для более эффективного использования погрузочного пространства платформы ряды выше первого, например верхний ряд 3 грузов, может быть уложен на платформу в виде отдельной связки, ширина которой меньше погрузочного пространства платформы. В этом случае предпочтительно, чтобы верхний был уложен по центру платформы. Для соблюдения пределов грузоподъемности транспортного средства и улучшения центровки грузов при укладке неполного верхнего 3 ряда в предыдущем 2 ряду может быть выбран (удален) один или два центральных груза ряда.

Помимо того, что верхний ряд грузов может быть значительно уже погрузочного пространства платформы, по меньшей мере, нижний 1 ряд (фиг.2) и/или последующие ряды могут быть уложены меньшей ширины, чем поперечный размер платформы. В этом случае разница между размером погрузочной площадки и суммарной шириной ряда (суммарным поперечным размером больших торцов ряда) составляет 0,8÷1,0 наибольшей величины R1 бóльшего торца груза, уложенного в этом ряду. При этом такие неполные ряды грузов укладывают преимущественно симметрично или несимметрично (то есть смещены к одному из продольных краев платформы) относительно центральной продольной оси транспортного средства. Суммарный центр тяжести уложенных грузов должен совпадать с центром тяжести вагона в продольном или поперечном направлениях, или должен находиться в пределах, установленных норм.

Для более надежной фиксации грузов на платформе крайние грузы как полных 2, так и неполных 1, 3 рядов грузов закрепляют на платформе подпирающими элементами 11 в виде брусков, которые крепятся к прокладкам 9.

Для фиксации грузов между собой в рядах и/или для фиксации грузов к платформе используют проволочные обвязки 12 и 13 соответственно, состоящие из нескольких слоев проволоки, но могут использоваться и другие обвязочные материалы. Грузы на платформе фиксируются рядами или из рядов грузов формируется штабель, который затем фиксируют на платформе.

Прежде чем начать укладку грузов на платформу в одном из вариантов осуществления способа на ее поперечные балки устанавливают поперечные подкладочные балки 9.

В другом варианте осуществления способа на платформе формируют пол (не представлен), который может быть выполнен металлическим или деревянным.

Для дополнительного предотвращения повреждения грузов, а также стационарных элементов платформы, пол платформы и/или поперечные прокладки 9, и/или подпирающие элементы 11 могут быть выполнены обрезиненными, то есть снабжены резиновым или полимерным покрытием.

Для закрепления грузов платформа может быть снабжена стационарными крепежными устройствами 14, а также боковыми стойками 15. Кроме того, на транспортном средстве могут быть установлены и другие устройства для крепления 16, например в виде скоб, с помощью которых грузы крепежными элементами (обвязками, выполненными в виде тросов, проволоки, обрезиненных тросов) фиксируются на транспортном средстве.

Предложенный способ позволяет обеспечивать надежную фиксацию длинномерных грузов с различной величиной противоположных торцов на транспортных средствах, преимущественно на железнодорожных длиннобазных платформах длиной более 19 м, а также позволяет надежно зафиксировать грузы, длина которых меньше длины транспортного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАГОННЫЙ ШТАБЕЛЬ ПРЕИМУЩЕСТВЕННО ТРУБ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ПЛАТФОРМЫ | 2008 |

|

RU2416564C2 |

| СПОСОБ УКЛАДКИ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2008 |

|

RU2388627C1 |

| СПОСОБ КОМПОНОВКИ ЦИЛИНДРИЧЕСКИХ ЛЕСОМАТЕРИАЛОВ НА ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМАХ | 2021 |

|

RU2768993C1 |

| КРЫТЫЙ ВАГОН ДЛЯ ПЕРЕВОЗКИ ДЛИННОМЕРНЫХ, В ТОМ ЧИСЛЕ НЕГАБАРИТНЫХ ГРУЗОВ | 1995 |

|

RU2130843C1 |

| Устройство для перевозки длинномерных рельсов | 2022 |

|

RU2786643C1 |

| СПОСОБ ПОГРУЗКИ ТРУБ | 2005 |

|

RU2279395C1 |

| СПОСОБ ПОГРУЗКИ И КРЕПЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ ДИАМЕТРОМ 1020 ММ В ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНАХ | 2003 |

|

RU2266837C2 |

| МАШИНА ДЛЯ ПОГРУЗКИ ШТУЧНЫХ ГРУЗОВ В ВАГОНЫ | 1999 |

|

RU2194662C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ ДЛИННОМЕРНЫХ ГРУЗОВ | 2000 |

|

RU2192360C2 |

| СПОСОБ РАЗМЕЩЕНИЯ И КРЕПЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЛЕСОМАТЕРИАЛОВ НА ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМАХ | 2007 |

|

RU2330773C1 |

Изобретение относится к штабелированию и транспортировке длинномерных грузов с различной величиной противоположных торцов. Способ заключается в укладке грузов рядами (1, 2, 3) так, что в каждом ряду каждый последующий груз смещен к противоположной концевой части транспортного средства относительно той концевой части, к которой смещен предыдущий груз. Каждый груз укладывают торцами большей величины в сторону той концевой части, к которой он смещен, а торцами меньшей величины - внутрь транспортного средства. Суммарный поперечный размер больших торцов грузов, по меньшей мере, нижнего ряда меньше ширины погрузочного пространства транспортного средства на 0,8-1,0 величины большего торца груза. Перед укладкой груза на транспортное средство каждую единицу груза снабжают защитной упаковкой, а затем каждую единицу груза упаковывают по всей длине в деревянную решетку. Каждый длинномерный груз имеет овальное поперечное сечение или близкое к нему. В случае транспортного средства торцевыми стенами (4, 5) груз к ним укладывают в упор через предохраняющий щит. Изобретение обеспечивает надежную фиксацию длинномерных грузов с различной величиной противоположных торцов на транспортных средствах, преимущественно на железнодорожных длиннобазных платформах. 18 з.п. ф-лы, 2 ил.

1. Способ укладки длинномерных грузов с различной величиной противоположных торцов на транспортное средство, заключающийся в укладке на него грузов большими торцами в разные стороны так, что в каждом ряду каждый последующий груз смещен к противоположной концевой части транспортного средства относительно той концевой части, к которой смещен предыдущий груз, при этом каждый груз укладывают торцами большей величины в сторону той концевой части, к которой он смещен, а торцами меньшей величины - внутрь транспортного средства, и их фиксации к транспортному средству, отличающийся тем, что укладку грузов в ряду ведут до тех пор, пока суммарный поперечный размер больших торцов грузов ряда меньше ширины погрузочного пространства транспортного средства на 0,8-1,0 наибольшей величины большего торца груза.

2. Способ по п.1, отличающийся тем, что перед укладкой груза на транспортное средство каждую единицу груза снабжают защитной упаковкой для предохранения его от атмосферных осадков и повреждений, а затем каждую единицу груза упаковывают по всей длине в деревянную решетку.

3. Способ по п.2, отличающийся тем, что укладывают длинномерные грузы овального поперечного сечения или близкого к нему.

4. Способ по п.3, отличающийся тем, что в ряду грузы укладывают на одинаковом или разном расстоянии между их продольными центральными осями.

5. Способ по п.4, отличающийся тем, что ряды грузов укладывают симметрично относительно продольной оси транспортного средства.

6. Способ по любому из пп.1-5, отличающийся тем, что на концевых частях транспортного средства устанавливают торцевые стены, к которым груз укладывают в упор, при этом между стенами и торцами грузов устанавливают предохраняющие щиты.

7. Способ по любому из пп.1-5, отличающийся тем, что между нижним рядом грузов и транспортным средством и/или между рядами грузов укладывают поперечные прокладки в виде планок или брусков.

8. Способ по п.7, отличающийся тем, что с помощью прокладок грузы каждого ряда выравнивают таким образом, чтобы продольные оси грузов одного ряда находились в одной плоскости, параллельной продольным плоскостям других рядов.

9. Способ по, п.8, отличающийся тем, что перед укладкой грузов прокладки снабжают резиновым или полимерным покрытием.

10. Способ по любому из пп.1-5, 8, 9, отличающийся тем, что крайние грузы рядов фиксируют на платформе подпирающими элементами.

11. Способ по п.10, отличающийся тем, что подпирающие элементы снабжают резиновым или полимерным покрытием.

12. Способ по любому из пп.8, 9, 11, отличающийся тем, что на концевых частях транспортного средства устанавливают торцевые стены, к которым груз укладывают в упор, при этом между стенами и торцами грузов устанавливают предохраняющие щиты.

13. Способ по любому из пп.1-5, 8, 9, 11, отличающийся тем, что верхний ряд грузов увязывают в отдельную связку.

14. Способ по п.13, отличающийся тем, что верхний ряд грузов, увязанный в отдельную связку, укладывают по центру платформы, а в предыдущем ряду выбирают один или два центральных груза ряда.

15. Способ по любому из пп.1-5, 8, 9, 11, 14, отличающийся тем, что грузы в рядах и/или ряды грузов к транспортному средству фиксируют проволочной обвязкой.

16. Способ по любому из пп.1-5, 8, 9, 11, 14, отличающийся тем, что уложенные ряды грузов увязывают в штабель, который затем фиксируют на транспортном средстве.

17. Способ по любому из пп.1-5, 8, 9, 11, 14, отличающийся тем, что грузы укладывают на длиннобазную железнодорожную платформу.

18. Способ по любому из пп.1-5, 8, 9, 11, 14, отличающийся тем, что транспортное средство снабжают стационарными боковыми стойками.

19. Способ по п.18, отличающийся тем, что на боковых стойках располагают крепежные устройства, с помощью которых грузы крепежными элементами фиксируют на транспортном средстве.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛОТНОЙ УКЛАДКИ В ШТАБЕЛЬ ПЕРЕГРУЖАЕМЫХ ЭЛЕВАТОРОМ БРЕВЕН | 1935 |

|

SU47233A1 |

| Машина для кладки кирпичных стен | 1933 |

|

SU35997A1 |

| ТАРА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2198832C1 |

| Технические условия погрузки и крепления грузов | |||

| - М.: Юридическая фирма «Юртранс», 2003, с.454-455 | |||

| СПОСОБ ПОГРУЗКИ ТРУБ | 2005 |

|

RU2279395C1 |

| US 5516244 A1, 14.05.1996 | |||

| ПНЕВМОМЕХАНИЧЕСКАЯ ФОРСУНКА | 1994 |

|

RU2062948C1 |

Авторы

Даты

2011-04-20—Публикация

2009-05-21—Подача