Область изобретения

Настоящее изобретение относится к области приготовления битумных основ. Более конкретно, изобретение относится к приготовлению битумной основы, имеющей определенные признаки продутого битума, с помощью органической добавки вместо продувки с применением ввода газа, такого как воздух или озон.

Уровень техники

Продутые битумы представляют собой особую группу битуминозных основ, являющихся продукцией нефтеперерабатывающих заводов, которые используют благодаря тому, что из них могут быть получены товарные продукты. Продутые битумы производят на продувочных установках, пропуская через исходную битуминозную основу струю воздуха и/или кислорода. Эта операция может проводиться в присутствии катализатора окисления, например фосфорной кислоты. Как правило, продувку ведут при высоких температурах, порядка 200-300°С, в течение относительно долгого времени, обычно составляющего от 30 мин до 2 час, в непрерывном или периодическом режиме. Время и температуру продувки устанавливают в соответствии с желаемыми свойствами продутого битума и в соответствии с категорией исходного битума.

Основной целью продувки битума является понижение его термочувствительности, т.е. повышение индекса пенетрации (числа Пфайфера) продутого битума по сравнению с исходным битумом. Результатом операции продувки является отверждение продутого битума вследствие окисления. Продутый битум обладает более высокой точкой размягчения по методу кольца и шара (RBSP) по сравнению с исходным битумом и пенетрацией иглой (Р25) того же порядка, что и у исходного битума.

Чтобы было понятнее, заметим, что чем выше у битума пенетрация иглой, тем лучше его обрабатываемость и тем легче его применение. Кроме того, при повышении RBSP данного битума снижается риск появления неровностей на его поверхности при температуре эксплуатации.

Продутые битумы широко использовались в семидесятых годах прошлого столетия благодаря их более высокой RBSP по сравнению с исходными битумами при сохранении удовлетворительной пенетрации иглой. Иными словами, индекс пенетрации у продутых битумов улучшен по сравнению с индексом пенетрации исходных битумов.

Однако продутые битумы обладают рядом недостатков, из-за которых в настоящее время их используют реже, чем ранее. Прежде всего, продутые битумы более склонны к старению по сравнению с исходными битумами.

Кроме того, продутые битумы в холодных условиях, как правило, более ломки, чем исходный битум. Это объясняется тем фактом, что результатом продувки является твердение битума.

Другим недостатком продутых битумов является то, что их липкость по отношению к заполнителю в ряде случаев является неадекватной: вследствие этого производство битуминозных асфальтовых смесей или других типов комбинаций битума с заполнителями становится более трудным.

Наконец, поскольку продутые битумы являются более твердыми по сравнению с исходным битумом, их вязкость при данной температуре выше вязкости исходного битума. По этой причине для удобного применения продутых битумов необходимо повышать их температуру, что приводит к дополнительным затратам на энергию, возможной необходимости дополнительной защиты операторов и опасности выделения неприятных паров.

Кроме того, как уже было отмечено выше, производство продутого битума требует специальной продувочной установки.

Международная патентная заявка WO 02/26889 А1 посвящена битумной композиции, модифицированной эластомерным полимером, например стирол/бутадиен/стирольным сополимером (SBS), а также содержащим какую-либо добавку типа IRGANOX © MD-1024, IRGANOX © 1098, IRGANOX © 259 или NAUGARD XL-1.

В примерах осуществления показаны композиция на основе битума сорта 160/210, SBS-эластомер, заполнитель (30 вес.%) и IRGANOX © MD-1024. Как показано в этих примерах, пенетрация при 50°С у этих композиций понижена по сравнению с композицией в контрольном примере, IRGANOX © MD-1024. Это означает, следовательно, что при 50°С обсуждаемые композиции являются более твердыми.

С другой стороны, установлено также, что вязкость при 180°С обсуждаемых битумно-полимерных композиций выше вязкости контрольной композиции. Это указывает, следовательно, на то, что применение этих композиций более затруднительно по сравнению с применением контрольной композиции. Иными словами, для того чтобы иметь желаемую вязкость для применения обсуждаемых композиций, их нужно нагревать до температуры, необходимой для достижения такой же вязкости, какую имеет контрольная композиция.

Это противоречит целям сбережения энергии, снижению необходимых для ввода в эксплуатацию температур и безопасности рабочих.

Краткое описание изобретения

Одной из целей изобретения является предложение способа приготовления битумной основы, которая бы устранила упомянутые выше недостатки продутых битумов. В частности, целью изобретения является предложение способа приготовления битумной основы, которая обладает низкой термочувствительностью по сравнению с термочувствительностью продутых битумов, получаемых обычным способом. Этот способ включает в себя, в частности, получение битумной основы с точкой размягчения по методу кольца и шара, более высокой по сравнению с точкой размягчения у продутых битумов, получаемых из того же исходного битума, и/или имеющих пенетрацию иглой, более низкую по сравнению с пенетрацией иглой у продутых битумов, получаемых из того же исходного битума. В результате всего этого может быть выдвинута концепция химической продувки.

Другой целью изобретения является предложение способа приготовления битумной основы из стандартного битума без необходимости предварительного модифицирования исходного битума, например с использованием разжижителя, так чтобы этот способ позволял получать битумную основу желаемого качества (пенетрация иглой) и с желаемой точкой размягчения по методу кольца и шара.

Еще одной целью изобретения является предложение способа приготовления битумной основы, обладающей качеством и RBSP, ранее достигаемыми в основном путем добавления полимера.

Дополнительной целью изобретения является предложение способа приготовления битумной основы, позволяющего получать битум, более стойкий в отношении старения по сравнению с обычным продутым битумом.

Дополнительной целью изобретения является предложение способа приготовления битумной основы, позволяющего получать битум, менее хрупкий по сравнению с обычным продутым битумом.

Еще одной целью изобретения является предложение способа приготовления битумной основы, позволяющего получать битум, обладающий хорошей липкостью по отношению к заполнителю, сопоставимой с липкостью непродутого битума.

Еще одной целью изобретения является предложение способа приготовления битумной основы, позволяющего получать битум, обладающий горячей вязкостью, сопоставимой с горячей вязкостью исходного битума.

Дополнительной целью изобретения является предложение способа приготовления битумной основы, твердеющей при температурах эксплуатации, и которая сохраняет обрабатываемость в горячем состоянии, сопоставимую с обрабатываемостью в горячем состоянии исходного битума.

Достижением изобретателей является то, что им удалось показать, что добавление определенных органических добавок к битуму позволяет решить названные выше проблемы и выполнить цели изобретения. Такие органические добавки позволяют получать из данного исходного битума битумную основу, имеющую основные признаки продутого битума (повышение RBSP и снижение пенетрации иглой, сопоставимые с исходным битумом) без недостатков продутых битумов. Например, битумная основа, полученная согласно изобретению, обладает улучшенной стойкостью в отношении старения по сравнению с обычным продутым битумом, а также хрупкостью в холодных условиях и горячей вязкостью, сопоставимыми с этими характеристиками у исходного битума.

Краткое описание чертежей

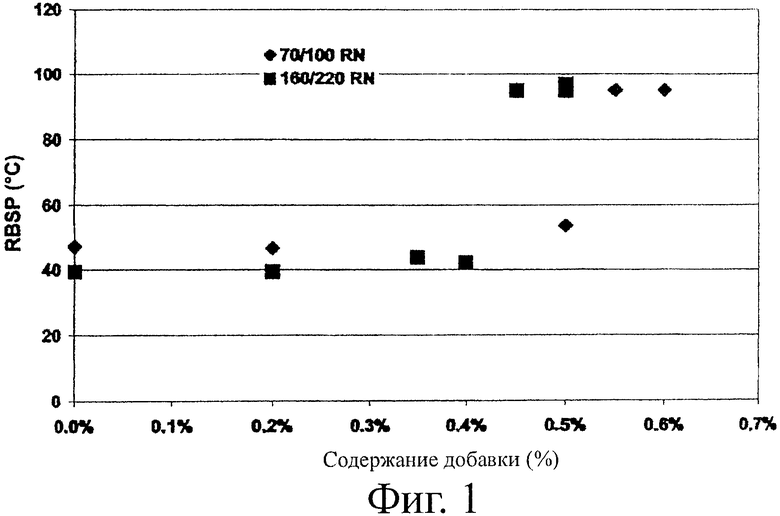

На фиг.1 показана зависимость температуры размягчения по методу кольца и шара (RBSP) в °С для двух сортов битума от содержания их химической продувочной добавки, выраженной в % от веса битума.

На фиг.2 показана зависимость двух основных признаков битума: точки размягчения по методу кольца и шара (RBSP) в °С и пенетрации при 25°С, для двух сортов битума после добавления 1 вес.% химической продувочной добавки.

Детальное описание изобретения

Три температурных диапазона определяются следующим образом:

- производственные температуры: температуры, до которых нужно нагревать битумы для приготовления битуминозной композиции, т.е., например, смешения с разными добавками, наполнителями, заполнителем и, возможно, эмульгирования,

- температуры осуществления (ввода в эксплуатацию): температуры нанесения битуминозной композиции на основу при изготовлении конечного продукта (дорожного слоя, уплотнительной пленки и т.д.),

- эксплуатационные температуры: температуры окружающей среды, которым будет постоянно подвержен конечный продукт.

Изобретателями разработан способ, который позволяет получать битумную основу, твердеющую при эксплуатационных температурах и при этом сохраняющую производственную температуру и температуру ввода в эксплуатацию, соизмеримые с этими температурами у исходного битума. Таким образом, битумная основа согласно изобретению сохраняет хорошую обрабатываемость при высоких температурах. В отличие от этого обрабатываемость традиционного продутого битума в горячем состоянии хуже, чем у непродутого битума, в частности, из-за повышенной вязкости в горячем состоянии.

Таким образом, первым предметом изобретения является способ приготовления битумной основы, включающий следующие основные стадии:

a) в резервуар, оборудованный перемешивающим устройством, вводят битум и нагревают битум до температуры от 120 до 300°С,

b) помещают в резервуар по меньшей мере одну химическую продувочную добавку и перемешивают полученную смесь, причем указанная химическая продувочная добавка имеет следующую общую формулу:

где Аr1 и Аr2, независимо один от другого, обозначают бензольное кольцо или систему конденсированных ароматических колец, имеющую от 6 до 20 атомов углерода, замещенную по меньшей мере одной гидроксильной группой, и R обозначает необязательно замещенный двухвалентный радикал, главная цепь которого содержит от 6 до 20 атомов углерода и по меньшей мере одну амидную и/или сложноэфирную группу.

Изобретение относится также к битумному основанию, которое может быть получено указанным способом.

Более конкретно, речь идет о битумной основе, для которой пенетрация иглой при 25°С (Р25), измеренная согласно стандарту NF EN 1426, лежит в пределах от 20 до 300 десятых миллиметра и, более конкретно, от 50 до 300 десятых миллиметра и для которой точка размягчения по методу кольца и шара (RBSP), измеренная согласно стандарту NF EN 1427, лежит в пределах от 70 до 120°С. Предпочтительно приготовление битумной основы без добавления полимера.

Изобретение кроме того относится к применению полученной таким образом битумной основы в производстве битуминозного связующего, в частности битумной эмульсии, разжиженного битума или полимерного битума.

Изобретение относится также к применению битумной основы, полученной в конце настоящего способа, с одной стороны, при приготовлении комбинации битуминозного связующего и дорожного заполнителя и, с другой стороны, в промышленных приложениях.

Изобретение относится также к комбинациям битуминозного связующего, включающим битум согласно изобретению и дорожный заполнитель, как таковым.

Наконец, изобретение относится к применению соединения определенной выше общей формулы (I) в качестве химической продувочной добавки для приготовления битумной основы, в частности из стандартного битума.

Выражение «продутый битум» обозначает битуминозную основу, получаемую в конце обычной операции продувки. Продувку проводят путем циркуляции воздуха и/или кислорода через исходный битум. Это приводит к дегидрогенизации присутствующих в исходном битуме коротких остатков. В окисление и поликонденсацию вовлечены главным образом мальтены. В результате этого образуются новые асфальтены и суммарный размер присутствующих в исходном битуме молекул асфальтенов увеличивается.

Как было отмечено выше, продутый битум является более твердым по сравнению с исходным битумом, из которого он получен. Кроме того, продутые битумы обладают более низкой термочувствительностью, чем термочувствительность исходного битума. Иными словами, их индекс пенетрации выше индекса пенетрации исходного битума. Это обусловлено, в частности, более высокой RBSP и более низкой пенетрацией иглой по сравнению с исходным битумом.

Под «битумом продутого типа» в настоящей заявке подразумевается битумная основа, обладающая признаками, аналогичными признакам продутого битума в том смысле, что их RBSP и пенетрация иглой соответственно выше и ниже, чем у исходного битума, использованного при производстве битума продутого типа. Однако такую битумную основу согласно изобретению не получают с помощью обычного способа продувки с использованием воздуха или кислорода.

Битум является тяжелым продуктом, который может быть получен из разных источников. Среди битумных основ, которые могут применяться согласно изобретению, имеются природные битумы или битумы, образующиеся в минеральном масле. Битумные основы обычно используют как таковые (чистые битумы), индивидуально и/или в виде смесей основ разного происхождения. Применение битумных основ в сжиженной, разжиженной и/или окисленной форме также может иметь место, включая сюда традиционно продутые, а также смеси этих разных форм, возможно с чистыми битумами. Предпочтительно применение природных битумов или битумов, образующихся в минеральном масле, как таковых или в смесях.

В качестве битуминозной основы или же смесей битуминозных компонентов могут использоваться дегти, получаемые при крекинге, или вязкие смолы. В качестве представляющих интерес примеров битуминозных основ можно назвать битумы прямой перегонки, осажденные битумы, битуминозные остатки деасфальтизации, висбрекинг-битумы, синтетические битумы, природные асфальты, по отдельности или в смесях, у которых пенетрация иглой Р25 варьирует от 10 до 900 десятых миллиметра, в частности от 20 до 280 и, более предпочтительно, от 50 до 250 десятых миллиметра.

Под «стандартным битумом» подразумевается битум стандартного качества, определенный Европейским стандартом EN 12591.

В приведенной ниже таблице 1 показаны измеренные свойства битумов, относящиеся ко всей заявке.

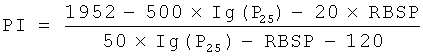

Кроме того определяется индекс пенетрации PI (или число Пфайфера) с использованием следующей формулы:

В частности, способ согласно изобретению позволяет получать битумную основу, которая может применяться наравне с продутым битумом в различных автодорожных и промышленных приложениях.

Так, в случае автодорожных приложений асфальтовые смеси для строительства и обслуживания дорожных оснований и их покрытия, а также для проведения всех дорожных работ преимущественными материалами считаются, в частности, асфальтовые смеси. Таким образом, изобретение относится, например, к поверхностным слоям дорожного покрытия, горячим асфальтовым смесям, холодным асфальтовым смесям, отливаемым на холоду асфальтовым смесям, гравийным эмульсиям, основанию, связующему, связующему и износному слоям и другим комбинациям битуминозного связующего и дорожного заполнителя, обладающим особыми свойствами, таким как слои, препятствующие короблению покрытия, дренирующие смеси или асфальты (смеси битуминозного связующего с тонкодисперсным минеральным наполнителем типа песка).

Принимаются также во внимание битуминозные связующие как таковые, используемые, в частности, в автодорожных приложениях. Эти связующие включают в себя битумную основу согласно изобретению. Ею является, например, разжиженный битум или битуминозная эмульсия.

Из промышленных приложений битумных основ согласно изобретению можно упомянуть производство уплотнительных мембран, противошумовых мембран, изоляционных мембран, поверхностных покрытий, ковровых плиток, пропиточных слоев и т.д.

При осуществлении способа приготовления согласно изобретению могут использоваться различные типы битумов. По определению, согласно изобретению, в качестве исходного битума используют немодифицированный битум, т.е. битум, который не содержит полимера.

Добавление химической продувочной добавки к битуму или смеси битумов, нагретых до высокой температуры, позволяет получать битумную основу согласно изобретению. Как это будет проиллюстрировано примерами, химическая продувочная добавка действует быстро внутри битуминозной массы при низком содержании, низкой температуре и без вредных выделений.

Точнее говоря, химическая продувочная добавка представляет собой органическое соединение общей формулы (I):

где Аr1 и Аr2, независимо один от другого, обозначают бензольное кольцо или систему конденсированных ароматических колец, имеющую от 6 до 20 атомов углерода, замещенную по меньшей мере одной гидроксильной группой, и R обозначает необязательно замещенный двухвалентный радикал, главная цепь которого содержит от 6 до 20 атомов углерода и по меньшей мере одну амидную и/или сложноэфирную группу.

Аr1 и Аr2 преимущественно представляют собой бензольное кольцо или систему конденсированных ароматических колец с 6-10 атомами углерода, предпочтительно бензольное кольцо. Бензольное кольцо или система конденсированных ароматических колец замещены по меньшей мере одной гидроксильной группой или даже несколькими гидроксильными группами.

- R находится предпочтительно в пара-положении по отношению к гидроксильной группе Ar1 и/или Аr2. Кроме того Ar1 и Аr2 могут быть замещены одной или более алкильными группами, содержащими от 1 до 10 атомов углерода, предпочтительно в одном или более орто-положениях по отношению к гидроксильной группе (или группам) Ar1 и/или Аг2.

Ar1 и Аr2 являются предпочтительно 3,5-диалкил-4-гидроксифенильными группами или, еще лучше, 3,5-ди трет-бутил-4-гидроксифенильными группами.

Их двухвалентный радикал -R- имеет преимущественно следующую общую формулу (II):

где

- R1 обозначает С1-С4 алкильную группу;

- R2 обозначает простую связь или необязательно замещенную алкиленовую группу, главная цепь которой содержит от 1 до 10 атомов углерода;

обозначает

обозначает  или

или

- и X обозначает двухвалентную группу NH или атом кислорода.

Предпочтительно, группа R1 является этиленовой группой и, независимо от нее, группа R2 является ковалентной простой связью или н-гексиленовой группой. Если R2 замещен, он может иметь один или более заместителей, таких как алкиларильная или арилалкильная группы, включающие такие группы, как Ar1 и/или Аr2.

Химической продувочной добавкой предпочтительно является 2′,3-бис[[3-[3,5-ди-трет-бутил-4-гидроксифенил]пропионил]]пропионогидразид.

Продувочная добавка преимущественно составляет от 0,1 до 5,0% от веса битума. Согласно возрастающему уровню предпочтительности, продувочная добавка составляет не менее 0,1, 0,4, 0,5 или 0,8% от веса битума и, независимо от этого, согласно возрастающему уровню предпочтительности, не более 5,0, 2,0 или 1,0% от веса битума. Количество ниже 0,1 вес.% добавки могло бы оказаться недостаточным для получения битумной основы согласно изобретению, в то время как количество выше 5,0 вес.% добавки не является необходимым, так как добавка активна в низких дозах. Согласно одному из предпочтительных вариантов осуществления, химическая продувочная добавка составляет от 0,4 до 1,5% от веса битума и, еще лучше, от 0,5 до 1,0% от веса битума.

В процессе приготовления согласно изобретению битум нагревают до температуры от 120 до 300°С и выдерживают при какой-либо температуре в этих пределах. Во многих случаях, как это будет проиллюстрировано примерами, температура в пределах от 150 до 180°С достаточна для получения битумной основы. С точки зрения способа, преимущество изобретения по сравнению с обычным продувочным способом состоит в том, что контроль температуры не является существенным. Действительно, в процессе обычной продувки возникающие при этом реакции окисления являются экзотермическими. А отсюда следует, что они могут привести к перегреву, вредному для продувочной установки или для качества продутого битума. Способ согласно изобретению не имеет этого недостатка.

Химическую продувочную добавку вводят в битум или нагретую битумную смесь преимущественно в виде порошка.

При этом уменьшается время смешивания: смешивание битума с химической продувочной добавкой проводится в течение по крайней мере нескольких минут, например от 5 до 10 мин и преимущественно не менее чем 15 мин в зависимости от объема обрабатываемого битума. Как правило, смешивание ведут в течение менее одного часа и даже менее 45 мин или 30 мин в зависимости от объема обрабатываемого битума.

Условия смешивания, в частности условия перемешивания, мало влияют на нормальное течение процесса. Смесь может быть получена с использованием якорной мешалки, шнекового смесителя, центростремительного шнекового смесителя, мешалки с большим усилием сдвига и т.п.

В конце процесса получают битумную основу, которая имеет определенные характеристики продутого битума. В частности, она твердеет подобно исходному битуму. При этом пенетрация иглой Р25 по сравнению с исходным битумом уменьшается, a RBSP по сравнению с RBSP исходного битума повышается. С другой стороны, в отличие от случая продутого битума, низкотемпературные свойства, такие как точка Фраасса, не ухудшаются. При этом битумы продутого типа имеют лучшие характеристики старения, как это будет проиллюстрировано примерами с использованием теста на RTFOT. Наряду с этим, химическая продувочная добавка не влияет на вязкость битумной основы по сравнению с тем, что имеет место с исходным битумом при температурах осуществления изобретения (т.е. при температуре эксплуатации, например на участке автодороги).

Таким образом, изобретение относится также к битумной основе, получаемой в конце описанного выше процесса, имеющей следующие характеристики:

- пенетрация иглой при 25°С (P25), измеренная согласно стандарту NF EN 1426, лежащая в пределах от 20 до 300 десятых миллиметра, преимущественно от 50 до 300 десятых миллиметра;

- точка размягчения по методу кольца и шара (RBSP), измеренная согласно стандарту NF EN 1427, лежащая в пределах от 70 до 120°С;

- приготовление без добавления полимера.

Способ согласно изобретению позволяет получать названные выше сорта битума, для которых ранее требовалось использование полимеров.

Иными словами, изобретение относится к битумной основе, включающей в себя немодифицированный битум и по меньшей мере одну химическую продувочную добавку, имеющую следующую общую формулу:

где Ar1 и Аr2, независимо один от другого, обозначают бензольное кольцо или систему конденсированных ароматических колец, имеющую от 6 до 20 атомов углерода, замещенную по меньшей мере одной гидроксильной группой, и R обозначает необязательно замещенный двухвалентный радикал, главная цепь которого содержит от 6 до 20 атомов углерода и по меньшей мере одну амидную и/или сложноэфирную группу.

Химическая продувочная добавка более точно определена в предшествующем описании. Такую битумную основу приготовляют из немодифицированной битумной основы, т.е. из битумной основы, которая не содержит полимера.

Как будет видно из примеров, особенно полезно получать затвердевшую битумную основу, реализационные качества которой не подвержены влиянию твердения при температурах применения. Действительно, твердение битума обычно ухудшает обрабатываемость этого битума в горячем состоянии, в частности повышается его вязкость в горячем состоянии. Получаемые согласно изобретению битумные основы твердеют, что следует из уменьшения пенетрации при 25°С, но их вязкость при 160°С соизмерима с вязкостью при 160°С исходного битума. Это означает, что для того чтобы иметь достаточно низкую для ввода в эксплуатацию вязкость, нет необходимости «перегревать» битумную основу.

Это полезно как в случае горячего, так и в случае холодного применения. Например, для эмульгирования битумной основы, полученной согласно изобретению, нет необходимости «перегревать» битумную основу в процессе ее производства и при вводе в эксплуатацию битуминозной композиции, такой как битумная основа, несмотря на ее твердение при эксплуатационных температурах.

Одно из дополнительных преимуществ изобретения состоит в возможности использования мягких сортов битума для применений, для которых обычно требуются твердые сорта битума. Действительно, битумная основа, получаемая в конце процесса согласно изобретению, окажется затвердевшей. Следовательно, она сможет соответствовать техническим условиям, касающимся эксплуатационных температур. При этом применение мягкого битума позволит осуществлять производство и ввод в эксплуатацию при более низких температурах, чем те, которые были необходимы ранее из-за использования более твердого битума.

Битум согласно изобретению может применяться таким же образом, как и обычный продутый битум, в дорожных и/или промышленных приложениях. Так, он может быть использован для приготовления битуминозного связующего типа битуминозной эмульсии, разжиженного битума или полимерного битума.

Разжиженные битумы представляют собой композиции битума(ов), получаемые из чистых битумов, вязкость которых была снижена путем добавления летучих растворителей. Наиболее вязкие категории разжиженных битумов обычно предназначают для обмазки поверхностей, в то время как наиболее жидкие обычно используют для пропитки, упрочнения почвы, производства эмульсий и приготовления пригодных для хранения и отливаемых на холоду смесей.

Ожиженные битумы получают смешением битуминозных связующих с каменноугольными и нефтяными маслами. Разжиженные битумы отличаются от ожиженных битумов, в частности, кривыми перегонки их разжижителей, значительно продленными в сторону более высоких температур.

Битумные эмульсии представляют собой еще одну форму применения битумов, предоставляющую возможность иметь дело с текучими жидкими формами, с которыми можно работать при низких температурах (например, при температуре порядка 60-80°С). Эти эмульсии получают, диспергируя битум до глобул с диаметром в несколько микрон в водной фазе, к которой были добавлены эмульгаторы. К числу эмульсий относятся анионные эмульсии (примененные первыми), а также катионные эмульсии, которые в настоящее время составляют основную часть продукции. В каждой из этих категорий эмульсии различаются по содержанию битуминозного связующего, скорости разрушения и вязкости.

Согласно терминологии, принятой в рамках настоящего раскрытия, ожиженные битуминозные связующие и разжиженные битуминозные связующие входят в одну и ту же категорию, вследствие чего выражения «разжиженные» и «ожиженные» рассматриваются как синонимы.

Разжиженные битумы традиционно получают смешением, например при 150°С, с одной стороны, битуминозного связующего и, с другой стороны, разжижителя. Широко известны разжижители на нефтяной и растительной основе.

К битумной основе, получаемой в конце процесса согласно изобретению, может быть также добавлен полимер. Это несовместимо с признаком, согласно которому битумную основу приготовляют без добавления полимера. Таким образом, приводимые в качестве характеристики пенетрация иглой и RBSP относятся к битумной основе, полученной в конце процесса до добавления какого-либо полимера.

В качестве примеров полимеров для битума в данном случае могут быть упомянуты эластомеры, такие как сополимеры SB, SBS, SIS, SBS*, SBR, EPDM, полихлорпропен, полинорборнен и, возможно, полиолефины, такие как полиэтилены РЕ и PEHD, полипропилен РР, пластомеры, такие как EVA и ЕМА, сополимеры олефинов с ненасыщенными эфирами карбоновых кислот ЕВА, эластомерные полиолефины-сополимеры, полиолефины типа полибутена, сополимеры этилена с акриловой кислотой, метакриловой кислотой или эфирами малеиновой кислоты, сополимеры и тройные сополимеры этилена с глицидилметакрилатом, этилен-пропиленовые сополимеры, каучуки, полиизобутилены, SEBS, ABS.

К битумной основе согласно изобретению могут добавляться и другие агенты. Ими, например, являются вулканизирующие агенты и/или сшивающие агенты, способные реагировать с полимером в том случае, когда речь идет об эластомерах и/или функционализированных пластомерах.

Из вулканизирующих агентов здесь могут быть упомянуты агенты на основе серы и ее производных, используемых для поперечной сшивки эластомеров в количестве от 0,01 до 30% от веса эластомера. Предпочтительно, чтобы в битумной основе был использован полимер и при этом также использован по меньшей мере один вулканизирующий агент на основе серы или его производные.

Из сшивающих агентов здесь могут быть упомянуты катионные сшивающие агенты, такие как моно- и поликислоты или ангидриды и эфиры карбоновых кислот, сульфоновая, серная, фосфорная кислоты, а также хлорангидриды кислот и фенолы в количествах от 0,01 до 30% от веса полимера. Эти агенты способны реагировать с эластомером и/или функционализированным пластомером. Их можно использовать для дополнения или замены вулканизирующих агентов.

Упомянем из этих катионных сшивающих агентов в качестве не ограничивающих изобретения примеров:

- карбоновые кислоты, такие как 4,4'-дикарбоксидифениловый эфир, себационовые кислоты,

- ангидриды, такие как фталевый, оксидифталевый, тримеллитовый, терефталевый,

- кислые бутиловые эфиры фталевой или оксидифталевой кислот,

- сульфоновые кислоты, такие как п-толуолсульфокислоты, нафталинсульфокислота или -дисульфокислота, метансульфокислота, 1-гексансульфокислота,

- фосфоновые кислоты, такие как бензолфосфоновая и трет-бутилфосфоновая кислоты,

- фосфорные кислоты, такие как фосфорная, полифосфорная и алкилполифосфорная кислоты, такие как додецилфосфорная, диэтилфосфорная или глицерофосфорная кислота, а также арилфосфорные кислоты, такие как фенилфосфорная кислота.

ПРИМЕРЫ

Изобретение иллюстрируется следующими не ограничивающими изобретения примерами. Реологические и механические характеристики битумов или композиций битумов с добавками, которые упоминаются в этих примерах, имеют значения, указанные в таблице 1.

Вязкость по Брукфильду выражена в мПа·с. Вязкость измеряют с использованием вискозиметра Брукфильду САР 2000*. Ее измеряют при 160°С при различных скоростях вращения (100 об/мин, 500 об/мин, 750 об/мин и 1000 об/мин). Измерения производятся через 30 сек для каждой скорости вращения.

Комплексный модуль измеряют с использованием реометра Rheometric Scientific RDA2. Его измеряют при 10 и 60°С при частоте 7,8 Гц.

В этих примерах использованы следующие продукты:

- Битумы: битумы, поставляемые на рынок фирмой Total France.

- Химическая продувочная добавка: фенольные соединения, содержащие гидразидные функции. В частности, используется 2',3-бис[[3-[3,5-ди-трет-бутил-4-гидроксифенил]пропионил]]пропионогидразид. Его наименование: добавка А.

Пример 1: Приготовление композиции битум + добавка А из битумов разного происхождения

Этот первый пример относится к композиции битум + добавка А согласно изобретению. В этом примере были использованы пять битумов разного происхождения. Соответствующие характеристики показаны в приведенной ниже таблице 2.

Приготовление производится при 170°С в реакторе при перемешивании. В реактор вводят 99 вес.% битума. Затем добавляют 1 вес.% добавки А, температура плавления которой находится в пределах от 221 до 232°С. Смеси перемешивают в течение приблизительно 15 мин. Их конечный внешний вид выглядит однородным.

Как показывают результаты этого примера, вне зависимости от происхождения исходного битума, действие добавки одно и то же. Оно характеризуется уменьшением пенетрации Р25 и увеличением RBSP. Это действие подобно тому действию, которое может наблюдаться при обычной продувке битума.

Эти результаты иллюстрируются на фиг.1 и 2. Фиг.1 показывает, что при определенном содержании добавки RBSP практически удваивается для двух сортов битума (ромбы: сорт 70/100 RN; квадраты: сорт 160/220 RN). Фиг.2 показывает, что RBSP и пенетрация при 25°С для двух разных сортов битума (кружки: сорт 50/70; треугольники: сорт 160/220) изменены. RBSP практически удвоена, даже утроена, в то время как пенетрация при 25°С уменьшена. Таким образом, в двух случаях результатом является более твердый по сравнению с исходным битум. При этом, судя по всему, эффект твердения больше для мягкого битума.

Пример 2: Приготовление композиции битум + добавка А

Этот пример относится к композициям битум + добавка А согласно изобретению. Он иллюстрирует скорость действия добавки и ее полезное влияние на вязкость при 160°С и точку разрыва Фраасса.

Приготовление осуществляется при 160°С в реакторе при перемешивании. В реактор вводят 99,1 вес.% битума С, имеющего пенетрацию при 25°С, равную 187 1/10 мм, и точку размягчения по методу кольца и шара, равную 40,7°С. Затем добавляют 0,9 вес.% добавки А, температура плавления которой находится в пределах от 221 до 232°С. Смесь перемешивают в течение 20 мин, 40 мин или 1 часа. Полученная смесь имеет однородный внешний вид. Обычно считается, что изменение вязкости менее чем на 10% не является существенным.

Характеристики измеряют после разного времени перемешивания и они показаны в приведенной ниже таблице 3.

Пример четко показывает, что вязкость при 160°С и точка разрыва Фраасса не изменяются при переходе от исходного битума к битумной основе, полученной после добавления добавок, вне зависимости от продолжительности смешивания. Таким образом, обрабатываемость в горячем состоянии битумной основы, полученной после добавления добавок, является сопоставимой с обрабатываемостью исходного битума.

Пример 3: Приготовление композиции битум+добавка А

Этот пример относится к композициям битум+добавка А согласно изобретению. Он иллюстрирует влияние качества исходного битума и эффект старения, моделируемый тестом RTFOT.

Приготовление осуществляется при 170°С в реакторе при перемешивании. В реактор вводят 99 вес.% битума. Затем добавляют 1 вес.% добавки А, температура плавления которой находится в пределах от 221 до 232°С. Смеси перемешивают в течение приблизительно 15 мин. Их конечный внешний вид выглядит однородным. Их свойства перечислены в таблице 4. В частности, произведена сравнительная оценка пассивной липкости битумной основы с разными типами заполнителя.

Для двух битумов D и Е наблюдается обусловленное добавлением добавок уменьшение пенетрации и увеличение RBSP. Этот пример кроме того показывает, что добавка повышает комплексный модуль битума.

Старение битума моделируют с помощью стандартизированного теста RTFOT. Как правило, при твердении битума в процессе его старения его пенетрация иглой повышается, в то время как точка размягчения по методу кольца и шара повышается.

Остаточная пенетрация, выраженная в процентах, представляет собой отношение пенетрации иглой при 25°С (Р25) после старения, моделируемого тестом RTFOT. Чем больше это отношение, тем выше стойкость битума к старению. Кроме того, чем меньше изменение точки размягчения, тем выше стойкость битума к старению.

Тест RTFOT показывает, что после моделированного старения пенетрация уменьшается в меньшей степени в битумной основе с добавкой, чем в исходном битуме. Кроме того, даже после моделированного старения индекс пенетрации Пфайффера битумной основы с добавкой остается высоким. Остаточная пенетрация битума с добавкой больше остаточной пенетрации исходного битума. При этом изменение RBSP для битума с добавкой отрицательно. Следовательно, битумная основа с добавкой менее склонна к старению по сравнению с исходным битумом.

Битумные основы с добавкой обладают хорошей пассивной липкостью: в конце теста на липкость не наблюдается никакого выкрашивания заполнителя.

Благодаря своим свойствам битумные основы являются подходящими связующими, в частности, для применения, предотвращающего коробление поверхностей.

Изобретение относится к способу приготовления битумной основы, имеющей определенные признаки продутого битума, с помощью органической добавки вместо продувки с применением газа, такого как воздух или озон. Способ включает введение немодифицированного битума в резервуар, оборудованный перемешивающим устройством, и нагрев битума до температуры от 120 до 300°С. Затем вводят в емкость продувочную добавку и смесь перемешивают. Причем указанная химическая продувочная добавка имеет общую формулу Ar1-R-Ar2. Изобретение также относится к битумной основе продутого типа, полученной этим способом. Битумная основа используется при приготовлении битуминозного связующего и вместе с дорожным заполнителем применяется для дорожного покрытия, асфальтовых смесей, гравийной эмульсии и износного слоя. Битумная основа также применяется при изготовлении уплотнительной мембраны, мембранного или пропиточного слоя. Способ позволяет получать битумную основу желаемого качества без необходимости предварительного модифицирования исходного битума. Полученный битум более стойкий в отношении старения, менее хрупкий, обладает хорошей липкостью и горячей вязкостью по сравнению с обычным продутым битумом. Его обрабатываемость в горячем состоянии сопоставима с обрабатываемостью в горячем состоянии исходного битума. 8 н. и 8 з.п. ф-лы, 2 ил., 4 табл.

1. Способ приготовления битумной основы продутого типа, отличающийся тем, что включает следующие основные стадии:

a) в резервуар, оборудованный перемешивающим устройством, вводят битум и нагревают битум до температуры от 120 до 300°С,

b) вместе с немодифицированным битумом вводят в резервуар, по меньшей мере, одну химическую продувочную добавку и перемешивают полученную смесь, причем указанная химическая продувочная добавка имеет следующую общую формулу:

,

,

где Ar1 и Ar2, независимо один от другого, обозначают бензольное кольцо или систему конденсированных ароматических колец, имеющую от 6 до 20 атомов углерода, замещенную, по меньшей мере, одной гидроксильной группой, и R обозначает необязательно замещенный двухвалентный радикал, главная цепь которого содержит от 6 до 20 атомов углерода и, по меньшей мере, одну амидную и/или сложноэфирную группу.

2. Способ по п.1, в котором Ar1 и/или Ar2 замещены, по меньшей мере, одной алкильной группой с 1-10 атомами углерода, предпочтительно в одном или более орто-положении(ях) по отношению к гидроксильной группе (или группам) Ar1 и/или Ar2.

3. Способ по любому из пп.1 и 2, в котором -R- находится в пара-положении по отношению к гидроксильной группе Ar1 и/или Ar2.

4. Способ по любому из пп.1 и 2, в котором Ar1 и Ar2 являются 3,5-диалкил-4-гидроксифенильными группами, предпочтительно 3,5-ди-трет-бутил-4-гидроксифенильными группами.

5. Способ по п.1, в котором продувочная добавка представляет собой 2',3-бис[[3-[3,5-ди-трет-бутил-4-гидроксифенил]пропионил]]пропионогидразид.

6. Способ по любому из пп.1 и 2, в котором продувочная добавка составляет от 0,1 до 5,0% от веса битума.

7. Способ по любому из пп.1 и 2, в котором смешивание ведется в течение времени от 5 мин до 1 ч.

8. Битумная основа продутого типа, которая может быть получена способом по любому из пп.1-7.

9. Битумная основа продутого типа, включающая немодифицированный битум и, по меньшей мере, одну химическую продувочную добавку общей формулы:

,

,

где Ar1 и Ar2, независимо один от другого, обозначают бензольное кольцо или систему конденсированных ароматических колец, имеющую от 6 до 20 атомов углерода, замещенную, по меньшей мере, одной гидроксильной группой, и R обозначает необязательно замещенный двухвалентный радикал, главная цепь которого содержит от 6 до 20 атомов углерода и, по меньшей мере, одну амидную и/или сложноэфирную группу.

10. Битумная основа продутого типа по п.8, для которой пенетрация иглой при 25°С (P25), измеренная согласно стандарту NF EN 1426, лежит в пределах от 20 до 300 десятых миллиметра, точка размягчения по методу кольца и шара (RBSP), измеренная согласно стандарту NF EN 1427, лежит в пределах от 70 до 120°С, приготовленная без добавления полимера.

11. Битумная основа продутого типа по п.9, для которой пенетрация иглой при 25°С (Р25), измеренная согласно стандарту NF EN 1426, лежит в пределах от 20 до 300 десятых миллиметра, точка размягчения по методу кольца и шара (RBSP), измеренная согласно стандарту NF EN 1427, лежит в пределах от 70 до 120°С, приготовленная без добавления полимера.

12. Применение битумной основы продутого типа по любому из пп.8-11 при приготовлении битуминозного связующего, в частности битуминозной эмульсии, разжиженного битума или полимерного битума.

13. Применение битумной основы продутого типа по любому из пп.8-11 при приготовлении смеси битуминозного связующего и дорожного заполнителя, в частности поверхностного слоя дорожного покрытия, горячей асфальтовой смеси, холодной асфальтовой смеси, отливаемой на холоду асфальтовой смеси, гравийной эмульсии и износного слоя.

14. Применение битумной основы продутого типа по любому из пп.8-11 при изготовлении уплотнительной мембраны, мембранного или пропиточного слоя.

15. Смесь битуминозного связующего, включающая в себя битумную основу продутого типа по любому из пп.8-11 и дорожный заполнитель, в частности поверхностный слой дорожного покрытия, горячую асфальтовую смесь, холодную асфальтовую смесь, отливаемую на холоду асфальтовую смесь, гравийную эмульсию и износный слой.

16. Применение соединения общей формулы (I) в качестве химической продувочной добавки для приготовления битумной основы продутого типа:

,

,

где Ar1 и Ar2, независимо один от другого, означают бензольное кольцо или систему конденсированных ароматических колец, имеющую от 6 до 20 атомов углерода, замещенную, по меньшей мере, одной гидроксильной группой, и R означает необязательно замещенный двухвалентный радикал, главная цепь которого содержит от 6 до 20 атомов углерода и, по меньшей мере, одну амидную и/или сложноэфирную группу.

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ПРОВОЛОКЕ | 1926 |

|

SU5647A1 |

| US 5326798 A1, 05.07.1994 | |||

| US 4440886 A1, 03.04.1984 | |||

| Способ производства односторонне прорезиненной ткани типа "Электрик" при горячей вулканизации | 1934 |

|

SU40319A1 |

| US 2002081924 A1, 27.06.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-БИТУМНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2237691C2 |

Авторы

Даты

2011-04-20—Публикация

2006-07-28—Подача