Изобретение относится к способу изготовления отрезков полосы из гибкого полосового материала, причем полосовой материал на расстоянии длины формируемого отрезка полосы снабжается линиями отрыва, которые ослабляют полосовой материал, но не влекут за собой никакого полного отделения отрезков полосы от полосового материала, и отрезки полосы отделяются от полосового материала вдоль линий отрыва путем отрывания.

Изобретение относится, далее, к способу изготовления упаковочных емкостей при использовании заготовок полосы, полученных согласно изобретению, причем важный аспект изобретения относится к изготовлению складываемых по боковым сторонам емкостей, в частности складываемых по боковым сторонам мешков.

Изготовление складываемых по боковым сторонам упаковок из бумаги известно издавна. На практике такие упаковки изготовляют следующим способом:

плоская полоса бумаги снабжается прямыми или ступенчатыми перфорационными линиями с интервалом, соответствующим последующей длине отрезка;

плоскую полосу формируют в рукав и склеивают вдоль;

затем части рукава разделяют путем отрывания вдоль линий перфорации;

концевую область оторванного отрезка рукава формируют в днище и склеивают.

Конструкция упаковки с замковым дном («pinch bottom-упаковки») известна, например, из US 4008850, причем в этом документе также предлагается для полосового материала использовать бумагу, покрытую пластиковым материалом, и покрытые пластиковым материалом поверхности склеивать.

Устройство для изготовления многослойных бумажных мешков, которые включают в себя ступенчатое расположение отдельных слоев бумаги, известно из ЕР 664208. Для того чтобы можно было изготовлять различные формы бумажных мешков, используемые для этого «машины для изготовления рукавов» обладают возможностью изменять определяющие длины участков рукава, интервалы нанесения поперечной перфорации в отдельных слоях бумаги. Также расстояния между проходящими поперек клейкими полосами могут соответственно подгоняться. Известное устройство для изготовления многослойного рукава из снабженных на различных расстояниях поперечной перфорацией полос бумаги, от которых отрываются части рукава для изготовления мешка, включает в себя расположенные на станине машины, закрепленные на вращающемся валу зубчатые ножи перфораторов, которые снабжают полосы бумаги поперечной перфорацией, причем радиальные расстояния зубчатых ножей перфораторов относительно вала могут изменяться для установки формата. Далее, на станине машины расположены снабженные поперечными клейкими шаблонами и взаимодействующие с устройствами для нанесения клея поперечные цилиндры для нанесения клея. С помощью ролика для продольного склеивания перекрывающие друг друга края бумажных полос снабжаются клеем, прежде чем они с помощью направляющих роликов будут сложены в рукав. На вращающемся валу на одинаковых угловых расстояниях расположены четыре опоры для закрепляемых по выбору зубчатых ножей перфораторов, которые имеют устройства для установки своего радиального расстояния от вала.

Нанесение линий перфорации на бумажные мешки не представляет большого труда, так как бумагу легко резать. В противоположность этому при изготовлении сложенных по боковым сторонам упаковок из синтетических тканей или их соединении нанесение перфораций выставляет, однако, большие требования, так как синтетические ткани с их расположенными друг на друге полосами затрудняют резание. До настоящего времени требовались, например, дорогие штампы, которые обладали малой упругостью и изнашивались. Эта проблема относится также к тканям из вытянутых пластиковых полос также в том случае, если они соединены с, по меньшей мере, одним дополнительным слоем материала, причем речь идет о покрытии пластиковых полос или тканей или о композиции ткани с другими материалами. Ткани и их композиции часто изготовляют в виде полос в форме рукава. Было бы также желательно найти способ, с помощью которого можно было бы наносить смещенную перфорацию непосредственно на эту, имеющую форму рукава полосу.

Настоящее изобретение решает указанную проблему уровня техники путем дальнейшего усовершенствования упомянутого способа изготовления отрезков полосы из гибкого полосового материала, который является тканью из вытянутых пластиковых полосок, выполняя линии отрыва лазерным лучом. С помощью лазерного луча ткань из пластиковых полосок можно резать, перфорировать или надрезать на определенную глубину проникания, хотя, вследствие, по меньшей мере, частичного расположения полосок в ткани друг на друге толщина полосового материала изменяется. Другим преимуществом является то, что лазер не требует большого ухода и почти не подвержен износу. Предпочтительно ткань изготовляют из одно- или многослойных пластиковых полосок из полипропилена (РР), полиэтилена (РЕ) или полиэтилентерефталата (PET), причем пластиковые полоски, перед тем как их соткут, большей частью подвергают вытягиванию для увеличения их прочности.

Благодаря способу согласно изобретению является возможным - в противоположность уровню техники - выполнять линии отрыва в виде линий перфорации или в виде линий ослабления, или в виде комбинации линий перфорации и линий ослабления, вследствие чего для обрабатываемых материалов легко создать соответствующие условия для отрывания.

Документ DE 4122273 А1 раскрывает способ резки с помощью лазера перемещающихся непрерывно полос полосового или плоского материала. При этом с помощью лазера в полосовом или плоском материале получаются сквозные или перфорированные поперечные (частичные) надрезы. Нанесение линий ослабления не показано. Также не раскрыто, что отрезки полосы разделяются путем отрывания от полосового материала. Далее, документ не содержит никаких данных о материале в отношении материала полос или сплошного материала. Из чертежа лишь вытекает, что полосовой материал является однослойным.

Изобретение эффективно применимо для полосовых материалов, которые включают в себя ткань, состоящую из полосок из пластика, соединенную с, по меньшей мере, одним дополнительным слоем материала, так как мощность резания лазера хорошо подходит для различных комбинаций материалов.

В варианте выполнения ткани из пластиковых полосок, которая снабжена, по меньшей мере, одним дополнительным слоем материала, дополнительный слой материала содержит слой пластика, как, например, пленку из ОРР, которая соединена с тканью. В другом варианте выполнения дополнительным материалом является покрытие из пластикового материала, которое нанесено на пластиковые полоски ткани. В еще одном другом варианте выполнения материал полос является композиционным материалом из ткани из пластиковых полосок, которая опционально может иметь покрытие, и, по меньшей мере, одним, другим композиционным компонентом, выбранным из пластиковой пленки, металлической фольги, металлизированной пластиковой пленки, нетканого материала, специальных слоев для сцепления и/или бумаги. Предпочтительные материалы включают в себя одно- или многослойные пластиковые полоски из полипропилена (РР), полиэтилена (РЕ) или полиэтилентерефталата ((PET), причем изготовленные из пластиковых полосок ткани могут быть снабжены одно- или многослойными покрытиями из РР, РЕ или специальными слоями для сцепления. Расположенные снаружи отдельные слои такой композиции могут быть снабжены также расположенным снаружи печатным оттиском или контроттиском.

Особое преимущество изобретения состоит в том, что оно применимо также для выполненного в виде рукава полосового материала. Для того чтобы иметь возможность оба расположенных друг на друге слоя рукава перфорировать в различных местах и выполненную, таким образом, ступенчато перфорацию непосредственно нанести на рукав, предложено полосовой материал с обеих противолежащих наружных поверхностей подвергнуть обработке лазерным лучом.

Разумеется, изобретение применимо также для плоского полосового материала.

В предпочтительном выполнении изобретения лазерный луч с помощью системы сканирования направляется вдоль заданной линии отрыва, причем в случае выполненного в форме рукава полосового материала источники лазерного излучения и системы сканирования могут располагаться на верхней стороне и на нижней стороне выполненной в виде рукава полосы. Благодаря отклонению лазерного луча с помощью сканнера становится возможным надрез приблизительно любых контуров линии отрыва во время перемещения полосового материала под лазером, причем контур можно очень просто подогнать к размерам упаковки при управлении с помощью вычислительного устройства.

Для того чтобы реализовать различные глубины внедрения или проникания лазерного луча в полосовом материале, в одном примере выполнения изобретения предусмотрено, что во время направления лазерного луча вдоль заданной линии отрыва энергия лазера (точнее сказать: плотность энергии в точке попадания на полосовой материал) изменяется в соответствии с предусмотренной глубиной проникания в полосовой материал.

Изобретение позволяет выполнять линию отрыва во время непрерывного перемещения полосового материала, при котором лазерный луч подводится таким образом, чтобы соответствовать перемещению в продольном направлении полосового материала, причем, опционально, энергия лазера приводится в соответствие с тем или иным расстоянием между источником лазерного излучения и точкой попадания на полосовой материал, чтобы в точке попадания всегда была в распоряжении нужная энергия лазерного излучения. Плотность энергии в точке попадания при расширяющемся луче можно поддерживать постоянной тем, что мощность лазерного излучения приводится в соответствие с расстоянием между источником лазерного излучения и полосовым материалом.

Для того чтобы управлять глубиной внедрения лазерного луча в полосовой материал, можно, далее, предусмотреть, чтобы мощность источника лазерного излучения регулировалась в зависимости от относительной скорости лазерного луча по отношению к полосовому материалу или чтобы относительная скорость лазерного луча регулировалась по отношению к полосовому материалу. Благодаря этому устанавливается вводимая в полосовой материал лазерным лучом энергия на единицу длины линии отрыва.

С помощью изобретения можно, далее, изготавливать любые отрезки полосы, которые требуют ступенчатых конечных отрезков полосы, так как благодаря лазерному лучу можно производить без проблем ступенчатые линии отрыва. Способ согласно изобретению для изготовления отрезков полосы из гибкого полосового материала эффективно пригоден для применения в способе изготовления упаковочных емкостей, в частности упаковок с боковыми складками, причем после изготовления линии отрыва в полосовом материале с помощью лазера, отрезки полосы отрываются от полосового материала. Для получения дна или поверхности крышки загибается, по меньшей мере, концевая область отрезка полосы на отрезок полосы, и загнутая концевая область закрепляется на отрезке полосы путем склеивания или сварки. Загибание можно осуществить один раз или несколько раз.

При использовании сплошного полосового материала отрезки полосы перед отрыванием формируются в рукав в соответствии с длиной, так чтобы перекрывались продольные края, которые затем соединяются друг с другом, в частности, склеиваются или свариваются, для получения продольного шва.

Для изготовления упаковок с боковыми складками, в частности мешков с боковыми складками, предпочтительно перед отрыванием отрезков полосы от полосового материала в отрезках полосы выполняется, по меньшей мере, одна продольная складка.

Изобретение поясняется далее более подробно не ограничивающим образом на основе примеров выполнения со ссылкой на чертежи. На чертежах показаны:

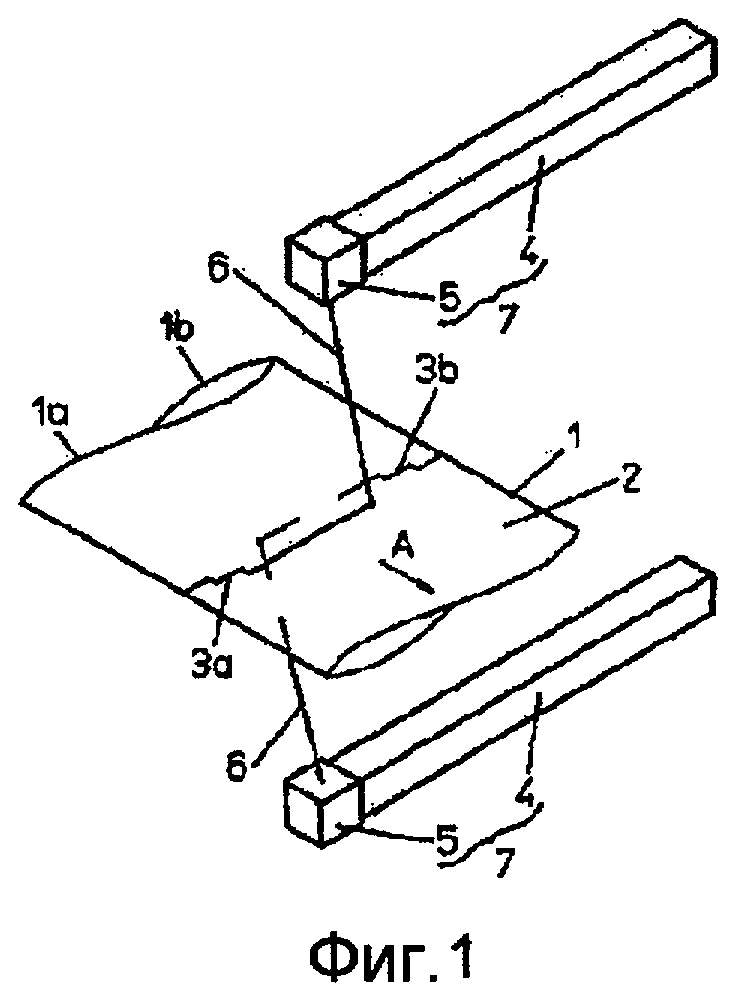

Фиг.1 - вид в перспективе выполненного в виде рукава полосового материала, на который нанесены линии отрыва согласно изобретению,

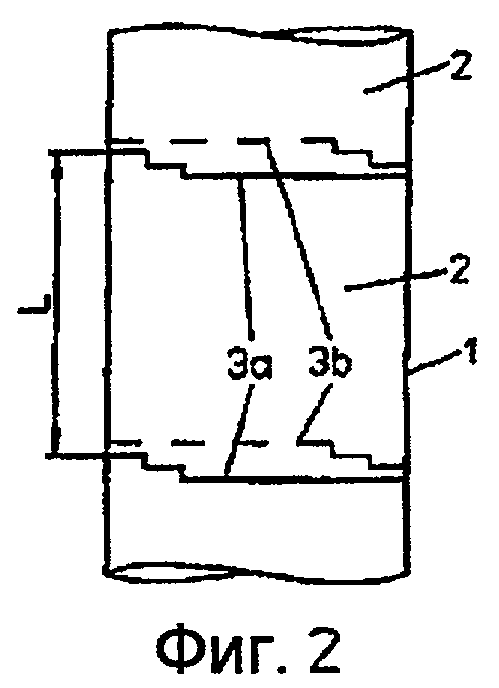

Фиг.2 - вид сверху полосового материала в форме рукава, обработанного согласно изобретению,

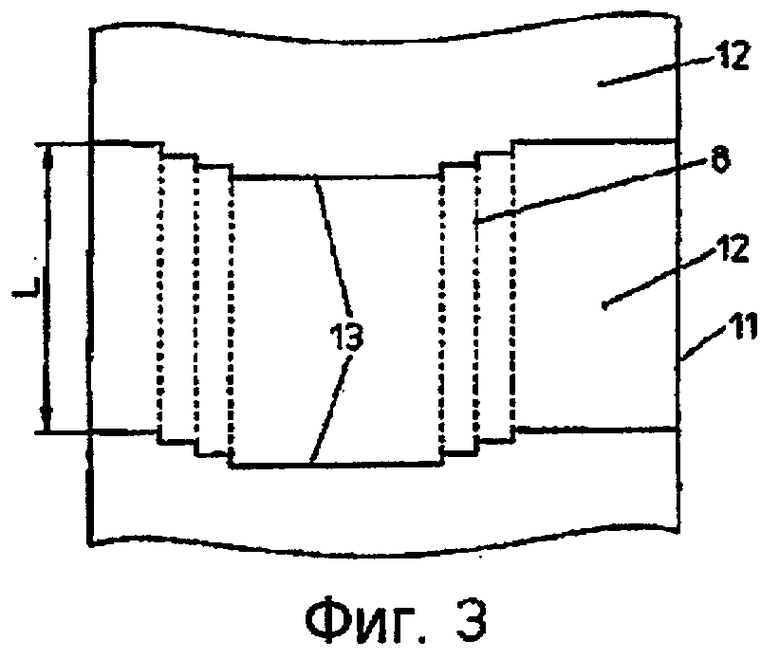

Фиг.3-вид сверху плоского материала, на который нанесены линии отрыва согласно изобретению,

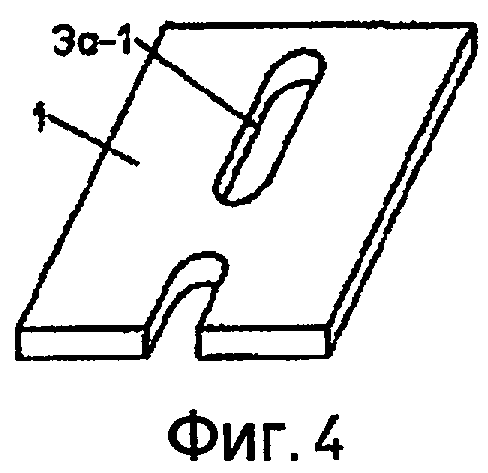

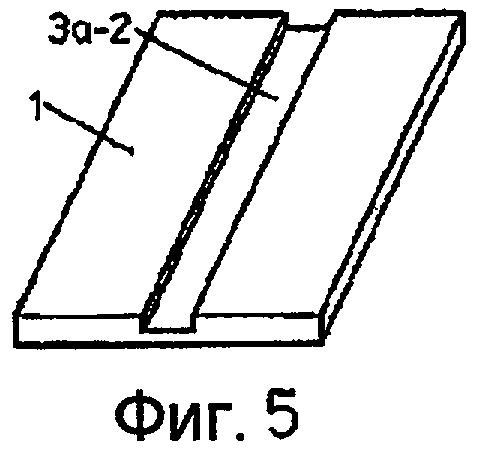

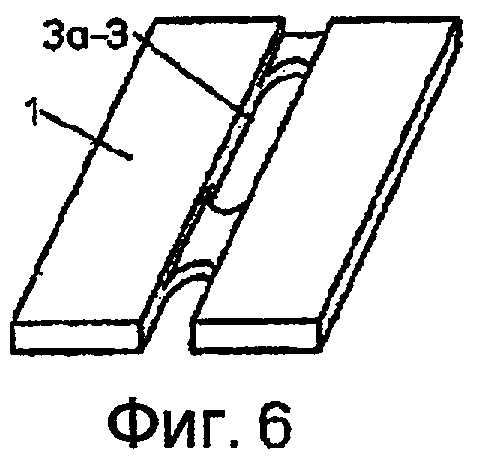

Фиг.4-6 - вид в перспективе линий отрыва в полосовом материале, изготовленных согласно изобретению

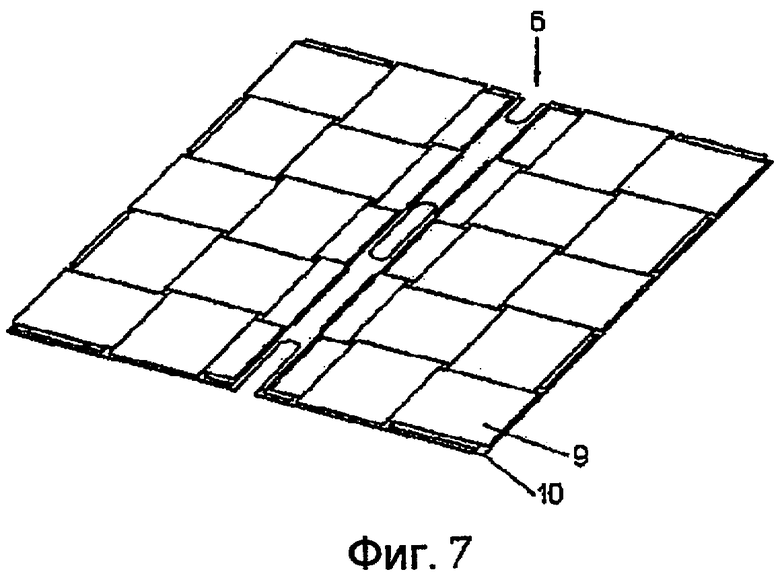

Фиг.7 - применение показанного на фиг.6 надреза плюс перфорации для сплошной полосы, выполненной из комбинации ткани из пластиковых полосок и пленки,

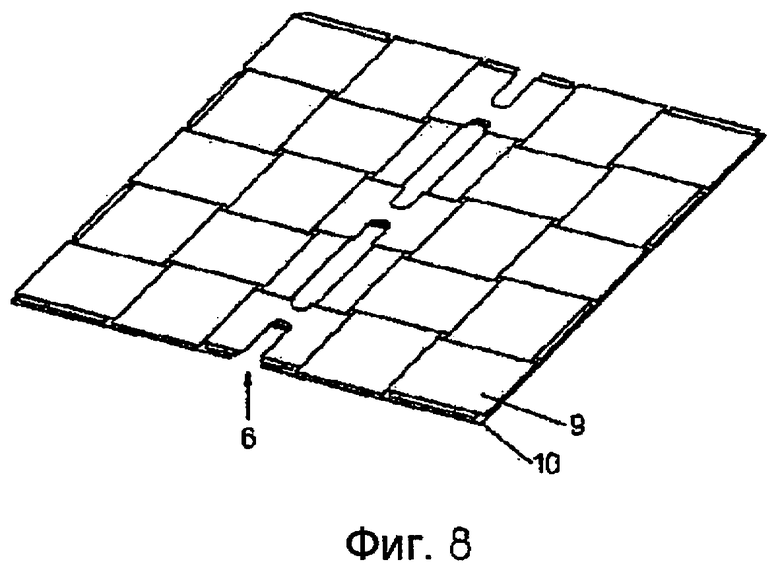

Фиг.8 - применение показанной на фиг.4 перфорации для выполненной в виде рукава полосы из комбинации ткани из пластиковых полосок и пленки.

Способ изготовления отрезков 2 полосы из гибкого полосового материала 1 согласно изобретению поясняется сначала со ссылкой на фиг.1. Гибкий полосовой материал с помощью обычных транспортирующих средств, например с помощью не показанной пары валков, направляется в продольном направлении (стрелка А) к перфорационной установке. Полосовой материал 1 в этом примере выполнения имеет форму рукава, причем он по плоскости сложен вместе, так что верхняя (1а) и нижняя (1b) полоса материала лежат друг над другом. Полосовой материал 1 включает в себя ткань из пластиковых полосок, которые предпочтительно состоят из РР, РЕ или PET и целесообразным образом перед тем, как их соткали, были подвергнуты вытяжке. Пластиковые полоски могут быть выполнены одно- или многослойными. Ткань может быть соединена с, по меньшей мере, одним дополнительным слоем материала. В одном варианте выполнения дополнительный слой материала представляет собой одно- или многослойное покрытие пластиком, в частности пленку из РР, РЕ или ОРР, или включает в себя специальные слои для сцепления. В другом варианте выполнения дополнительный слой материала является одно- или многослойным покрытием пластиковым материалом, который нанесен на пластиковые полоски ткани. В еще одном варианте выполнения материал полосы является композиционным материалом из покрытой, по выбору, ткани из пластиковых полосок и, по меньшей мере, одного другого компонента композиции, выбранного из пластиковой пленки, металлической фольги, металлизированной пластиковой пленки, нетканого материала, специальных покрытий для сцепления и/или бумаги. Расположенные снаружи отдельные слои могут быть также снабжены печатным оттиском или контроттиском.

Перфорационная установка, к которой направляется полосовой материал 1, включает в себя два устройства 1 для лазерной резки, каждое с источником 4 лазерного излучения для формирования лазерного луча 6 и сканнером 5 для направления лазерного луча 6. Первое устройство 7 для лазерной резки расположено над выполненным в виде рукава полосовым материалом 1, причем его лазерный луч направляется на наружную поверхность верхней полосы 1а материала. Второе устройство 7 для лазерной резки расположено под выполненным в виде рукава полосовым материалом 1, причем его лазерный луч направлен на наружную поверхность нижней полосы (1b) материала. Оба устройства 7 для лазерной резки предназначены для того, чтобы полосовой материал 1 на расстоянии длины L (см. фиг.2) формируемых отрезков 2 полосы снабдить линиями 3а, 3b отрыва, которые, хотя и ослабляют полосовой материал 1, но не влекут за собой никакого полного отделения отрезков 2 полосы от полосового материала 1. Полученные в полосовом материале 1 линии 3а, 3b отрыва и отрезки 2 полосы показаны на фиг.1 на виде сверху.

Оба устройства 7 для лазерной резки работают независимо друг от друга, причем энергия соответствующего лазерного луча 6 установлена таким образом, что он надрезает линию 3а, 3b отрыва в только относящейся к нему полосе 1а или 1b материала, другая же полоса 1а или 1b не повреждается. Линии отрыва выполняются лазерным лучом 6 в виде перфорационных линий 3а-1 (см. фиг 4) или линий 3а-2 ослабления (см. фиг.5) или в виде комбинации из линий 3а-3 перфорации и ослабления (см. фиг.6).

После образования линий 3а, 3b отрыва отрезки 2 полосы известным способом отрываются от полосового материала 1 и подвергаются дальнейшей обработке.

Линии 3а, 3b отрыва могут иметь различные контуры, в частности иметь многократную ступенчатость. Лазерный луч 6 направляется с помощью сканнера 5 вдоль заданного вычислительным устройством контура линии отрыва, причем этот контур можно просто изменять, и способ согласно изобретению является, таким образом, очень вариабельным. В частности, благодаря изобретению можно также управлять энергией лазерного луча и изменять ее, в то время как он направляется вдоль заданной линии отрыва, чтобы, например, получить комбинацию из линий перфорации и утончения или чтобы поддерживать постоянной энергию лазерного луча, несмотря на изменяющееся расстояние между источником 4 лазерного излучения и точкой попадания лазерного луча 6 на полосу 1а, 1b материала. Благодаря управлению энергией лазерного излучения можно также перфорировать полосы материала, имеющие переменные свойства материала (толщину, состав композиции и т.д.).

Дополнительным преимуществом изобретения является то, что полосовой материал 1 может непрерывно перемещаться дальше вдоль направления А, в то время как линии 3а, 3b отрыва надрезаются лазерным лучом 6. При этом лазерный луч 6 следует движению полосового материала таким образом, что выравнивается с движением (А) в продольном направлении полосового материала 1. По выбору можно энергию лазерного излучения приводить в соответствие с тем или иным расстоянием между источником 6 лазерного излучения и точкой попадания лазерного луча 6 на полосовой материал 1.

Вводимая энергия на единицу длины и тем самым глубина внедрения устанавливается мощностью источника 4 лазерного излучения и относительной скоростью лазерного луча 6 по отношению к полосовому материалу 1.

Кроме выполненного в виде рукава полосового материала 1, посредством лазерной резки согласно изобретению можно также выполнять линии 13 отрыва в плоском полосовом материале 11, чтобы получить отрезки 12 полосы, как это представлено на фиг.3 в виде сверху. В случае плоского материала 11 требуется лишь одно устройство 7 для лазерной резки. Следует указать на то, что в зависимости от контура линий 3а, 3b отрыва также в случае выполненного в виде рукава полосового материала 1 можно обходиться лишь одним устройством 7 для лазерной резки.

С помощью способа изготовления отрезков 2, 12 полосы из гибкого полосового материала 1, 11 путем лазерной резки можно изготовлять упаковочные емкости, изготовляя вначале отрезки 2, 12 полосы с линиями 3а, 3b, 13 отрыва, затем отрывая отрезки 2, 12 полосы полосового материала 1, 11, после чего, по меньшей мере, одну концевую область отрезка 2, 12 полосы один раз или несколько раз загибают на нее или на отрезок полосы и загнутую концевую область закрепляют на отрезке полосы путем склеивания или сваривания. Поскольку используется плоский полосовой материал 11, то отрезки 12 полосы перед отрыванием по длине формируются в рукав с перекрывающимися продольными краями, которые соединены между собой, в частности склеены или сварены.

Далее, в изготовленном рукаве материала, предпочтительно перед отрывом отрезков 2, 12 полосы от полосового материала 1, 11, выполняется, по меньшей мере, одна продольная складка 8 в отрезках 2, 12 полосы. Таким образом, можно изготовить упаковки с боковыми складками, в частности мешки с боковыми складками.

Фиг.7 показывает описанный в связи с фиг.6 метод (ослабленные плюс перфорированные отрезки) для плоской полосы, которая состоит из ткани 9, состоящей из пластиковых полосок, и пленки 10, например, пластиковой пленки, в частности пленки из ОРР или металлической фольги или металлизированной пластиковой пленки. При этом лазерный луч попадает на сторону ткани (которая позднее образует внутреннюю сторону упаковки), большей частью проникает через ткань 9, но перфорирует остающуюся пленку 10 лишь в немногих местах (предпочтительно в местах, проходящих вдоль направления полосы). Благодаря этому можно достигать того, что полосу позднее можно чисто оторвать по линиям перфорации.

Фиг.8 показывает применение показанной на фиг.4 перфорации для выполненной в виде рукава полосы из комбинации ткани 9, состоящей из полосок пластика, и пленки 10. При этом лазерный луч попадает на сторону с пленкой (которая станет позднее наружной стороной изготовленной упаковки) и полностью проникает через полосу на отдельных участках. Остающиеся перемычки должны быть узкими и возможно становятся, как показано на фиг.6, также ослабленными (надрезанными), чтобы позднее можно было чисто отделить отрезки рукава. Места, которые проходят вдоль направления полосы, в любом случае должны быть полностью отделены и не могут иметь никаких перемычек.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕШОК И СПОСОБ ИЗГОТОВЛЕНИЯ МЕШКА | 2014 |

|

RU2664214C2 |

| ЦЕННЫЙ ДОКУМЕНТ С ЛОКАЛЬНЫМ УПРОЧНЕНИЕМ, ЗАЩИЩЕННАЯ ОТ ПОДДЕЛКИ БУМАГА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2002 |

|

RU2317898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2009 |

|

RU2458492C2 |

| ПРОМЫШЛЕННАЯ ТКАНЬ, СОДЕРЖАЩАЯ ПОЛУЧЕННЫЕ СПИРАЛЬНОЙ НАМОТКОЙ ПОЛОСЫ МАТЕРИАЛА | 2009 |

|

RU2530371C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ, СОДЕРЖАЩАЯ СПИРАЛЬНО НАВИТЫЕ ПОЛОСЫ МАТЕРИАЛА | 2009 |

|

RU2530370C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ, СОДЕРЖАЩАЯ НАВИТЫЕ ПО СПИРАЛИ ПОЛОСЫ МАТЕРИАЛА С УСИЛЕНИЕМ | 2013 |

|

RU2633267C2 |

| МНОГОСЛОЙНЫЕ ЭКРАНЫ СО СВЕТОИЗЛУЧАЮЩИМИ ПОЛОСКАМИ ДЛЯ СИСТЕМ ОТОБРАЖЕНИЯ СО СКАНИРУЮЩИМ ЛУЧОМ | 2008 |

|

RU2442197C2 |

| ИДЕНТИФИКАЦИОННЫЙ ДОКУМЕНТ | 2010 |

|

RU2433048C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ДЛЯ ПРОИЗВОДСТВА НЕТКАНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2519923C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2519879C2 |

Изобретение относится к способу изготовления отрезков полосы, состоящей из гибкого полосового материала. Полосовой материал на расстоянии длины формируемых отрезков полосы снабжают линиями отрыва, которые ослабляют полосовой материал, но не влекут за собой никакого полного отделения отрезков полосы от полосового материала, причем отрезки полосы отделяют от материала полосы вдоль линий отрыва. При этом полосовой материал является тканью, полученной из вытянутых пластиковых полосок, а линии отрыва производят посредством обработки лазерным лучом. Причем лазерный луч направляют с помощью сканирующего устройства вдоль заданного контура линии отрыва, изменяя при этом энергию лазерного излучения в соответствии с предусмотренной глубиной проникания в полосовой материал. Изобретение обеспечивает выполнение линий отрыва в виде линий перфорации, или в виде линий ослабления, или в виде их комбинации на тканях из пластиковых полосок, вследствие чего легко создать условия для отрывания заданных отрезков ткани. 2 н. и 17 з.п. ф-лы, 8 ил.

1. Способ изготовления отрезков (2, 12) полосы, состоящей из гибкого полосового материала (1, 11), причем полосовой материал на расстоянии длины (L) формируемых отрезков полосы снабжают линиями (3a, 3b, 13) отрыва, которые ослабляют полосовой материал, но не влекут за собой никакого полного отделения отрезков полосы от полосового материала, и отрезки полосы отделяют от материала полосы вдоль линий отрыва, отличающийся тем, что полосовой материал (1, 11) является тканью, полученной из вытянутых пластиковых полосок, и что линии (3a, 3b, 13) отрыва производят посредством обработки лазерным лучом, причем лазерный луч (6) направляют с помощью сканирующего устройства (5) вдоль заданного контура линии (3a, 3b, 13) отрыва и во время направления лазерного луча (6) вдоль заданного контура линии отрыва энергия лазерного излучения лазерного луча (6) изменяется в соответствии с предусмотренной глубиной проникания в полосовой материал (1, 11).

2. Способ по п.1, отличающийся тем, что лазерный луч (6) направляют вдоль заданного контура линии (3a, 3b, 13) отрыва, в то время как полосовой материал (1, 11) перемещается в продольном направлении (А), причем лазерный луч подводят таким образом, чтобы соответствовать перемещению полосового материала в продольном направлении, причем, опционально, энергия лазерного излучения приводится в соответствие с расстоянием между источником лазерного излучения и точкой попадания на полосовой материал.

3. Способ по п.1 или 2, отличающийся тем, что мощность источника (4) лазерного излучения регулируется в зависимости от относительной скорости лазерного луча (6) по отношению к полосовому материалу, или для достижения желательной глубины проникания относительная скорость лазерного луча (6) регулируется по отношению к полосовому материалу.

4. Способ по п.1 или 2, отличающийся тем, что ткань, состоящая из вытянутых пластиковых полосок, соединена с, по меньшей мере, одним дополнительным слоем материала.

5. Способ по п.4, отличающийся тем, что дополнительным слоем материала является пластиковый слой, в частности пленка из ОРР, которая соединена с тканью.

6. Способ по п.4, отличающийся тем, что дополнительным слоем материала является покрытие пластиковым материалом, которое нанесено на пластиковые полоски ткани.

7. Способ по п.4, отличающийся тем, что полосовой материал (1, 11) является композиционным материалом, состоящим из ткани из пластиковых полосок, которая опционально может иметь покрытие, и, по меньшей мере, одного из других компонентов композиции, выбранного из пластиковой пленки, металлической фольги, металлизированной пластиковой пленки, нетканого материала, специального покрытия для сцепления и/или бумаги.

8. Способ по п.1, отличающийся тем, что линии (3a, 3b, 13) отрыва выполнены в виде перфорированных линий (3a-1) или линий (3a-2) ослабления или в виде комбинации (3a-3) из линий перфорации и ослабления.

9. Способ по п.1 или 8, отличающийся тем, что линия (3a, 3b, 13) отрыва является ступенчатой линией.

10. Способ по п.9, отличающийся тем, что отрезки контура линии (3a, 3b, 13) отрыва, которые проходят вдоль направления полосы, полностью разделяются.

11. Способ по п.1, отличающийся тем, что полосовым материалом является полосовой материал (1) в форме рукава.

12. Способ по п.11, отличающийся тем, что полосовой материал (1) с обеих противолежащих наружных поверхностей подвергается обработке лазерным лучом.

13. Способ по п.11 или 12, отличающийся тем, что выполненная в форме рукава полоса (1) является композицией из ткани (9), состоящей из вытянутых пластиковых полосок, и пленки (10), и лазерный луч (6) попадает на сторону пленки композиции, и полоса полностью разделяется на отдельных участках.

14. Способ по п.13, отличающийся тем, что остающиеся при разделении полосы на отдельных участках перемычки ослабляются.

15. Способ по п.1, отличающийся тем, что полосовой материал является плоским полосовым материалом (11).

16. Способ по п.15, отличающийся тем, что плоский полосовой материал (11) является композицией из ткани (9), состоящей из пластиковых полосок, и пленки (10), и лазерный луч (6) попадает на сторону ткани композиции и большей частью разделяет ткань (9), а остающаяся пленка (10), однако, перфорируется только в немногих местах, предпочтительно в местах, которые проходят вдоль направления полосы.

17. Способ изготовления упаковочных емкостей, включающий в себя изготовление отрезков (2, 12) полосы из гибкого материала (1, 11) по одному из пп.1-16, отрывание отрезков (2, 12) полосы от полосового материала, по меньшей мере, однократное загибание, по меньшей мере, одной концевой области отрезка полосы на отрезок полосы и закрепление загнутой концевой области на отрезке полосы путем склеивания или сварки.

18. Способ изготовления упаковочных емкостей по п.17, отличающийся тем, что при применении плоского полосового материала (11) отрезки (12) полосы перед отрыванием по длине формируют в рукав, так чтобы продольные края перекрывались, а затем соединяют друг с другом, в частности склеивают или сваривают.

19. Способ изготовления упаковочных емкостей по п.17 или 18, отличающийся тем, что предпочтительно перед отрыванием отрезков полосы от полосового материала выполняют, по меньшей мере, одну продольную складку (8) в отрезках полосы.

| ДЕТОНАЦИОННЫЙ КОНИЧЕСКИЙ ГЕНЕРАТОР УЗЛА ИНИЦИИРОВАНИЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2003 |

|

RU2246092C1 |

| ВИБРОСТЕНД ИСПЫТАТЕЛЬНЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ | 2009 |

|

RU2398198C1 |

| JP 10296879 A, 10.11.1998 | |||

| US 2855832 А, 14.10.1998. | |||

Авторы

Даты

2011-04-27—Публикация

2008-02-04—Подача