Область техники, к которой относится изобретение

Настоящее изобретение относится к оросительным трубопроводам, в частности к трубопроводам для сборки разветвленных оросительных сетей.

Уровень техники

Современное орошение обычно использует большие сети трубопроводов, например в системах капельного орошения или в поливочных системах. Оросительная сеть содержит главные трубопроводы подачи воды и оросительные ответвления, размещаемые и устанавливаемые в поле. Установка ответвлений обычно происходит с использованием боковых соединителей специальной конструкции, влечет значительные трудовые затраты, но не всегда предотвращает утечки.

Например, публикации WO 02/066881 и JP 08318177 описывают соединители для монтажа боковых выпусков малого диаметра на стенке гибкого, сматываемого и складываемого трубопровода большого диаметра. Эти соединители содержат полый цилиндрический элемент с развальцованным концом и внешней резьбой и соответствующую гайку. Стенка трубопровода пробивается в необходимых положениях непосредственно в поле. Развальцованный конец соединителя затем вставляют в отверстие в стенке, которое эластично расширяется и зажимает соединитель над развальцованным концом. Соединитель закрепляется на трубопроводе затягиванием гайки на развальцованный конец.

В настоящей заявке термин "сматываемый трубопровод" означает трубопровод, который достаточно гибок для того, чтобы его можно было смотать на катушку с какой-либо целью, например для упаковки, транспортировки, хранения, продажи и т.п. Термин "сжимаемый трубопровод" означает трубопровод, который теряет форму, будучи незаполненным, например трубу в виде рукава. Сматываемый трубопровод может быть сжимаемым или несжимаемым.

Раскрытие изобретения

Согласно настоящему изобретению предлагается оросительный трубопровод с отверстиями. Стенка трубопровода, по меньшей мере, в области каждого отверстия является многослойной. По меньшей мере, один из верхнего слоя и нижнего слоя стенки трубопровода выполнен из водоотталкивающего материала, а внутренний слой - из проницаемого материала. Отверстие определяется поверхностью выреза в стенке трубопровода. Поверхность выреза содержит герметичное покрытие, покрывающее, по меньшей мере, внутренний слой. Каждый слой может быть скреплен с соседними слоями.

Согласно одному из вариантов осуществления изобретения трубопровод содержит соединитель трубопровода, снабженный круговой канавкой вокруг боковой стенки указанного соединителя. Канавка выполнена с возможностью обеспечения плотного размещения смежного с отверстием участка стенки трубопровода. Соединитель трубопровода образует герметичное покрытие. Соединитель трубы может быть сформован на оросительном трубопроводе.

Согласно другому варианту осуществления изобретения верхний и нижний слои стенки трубопровода изготавливаются из плавкого материала. Отверстие выполняется посредством вырубки при повышенной температуре, результатом чего является образование герметичного покрытия из части материала, по меньшей мере, одного из верхнего слоя или нижнего слоя. Вырубка при повышенной температуре может производиться посредством лазера. Лазер может иметь мощность в диапазоне 10-200 Вт, скорость резки в диапазоне 3-20 мм/с, частоту циклов в диапазоне 1-10 Гц. Отверстие может быть сформировано за 1-30 циклов лазера. В другом варианте вырубка при повышенной температуре может производиться горячим штампом или путем пробивания ультразвуком.

Согласно одному из вариантов осуществления изобретения трубопровод содержит соединитель трубопровода, имеющий канал, выполненный в указанном соединителе вдоль оси, а также седло, расположенное рядом с каналом, для размещения стенки трубопровода, включающее боковую часть и осевую часть, причем боковая часть имеет первый конец, ближний к каналу, и второй конец, удаленный от канала, при этом осевая часть выступает на заранее определенную длину в осевом направлении от ближнего конца боковой части, боковая часть скреплена с участком стенки трубопровода, смежным с указанным отверстием в стенке трубопровода, а осевая часть выступает внутрь отверстия и упирается в поверхность выреза в стенке трубопровода.

Предпочтительно, указанная поверхность выреза в стенке трубопровода имеет осевую длину, причем заранее определенная длина указанной осевой части, по меньшей мере, по существу равна указанной осевой длине.

В соответствии с другим аспектом настоящего изобретения предлагается способ формирования отверстия в стенке оросительного трубопровода. Стенка трубопровода является многослойной, по меньшей мере, один из верхнего слоя и нижнего слоя стенки выполнен из водоотталкивающего материала, а внутренний слой - из проницаемого материала. Способ состоит в:

(а) формировании отверстия в стенке трубопровода, причем отверстие определяется поверхностью выреза в стенке трубопровода; и

(б) герметичном покрытии указанной поверхности выреза, по меньшей мере, в области внутреннего слоя.

Каждый слой стенки трубопровода может быть скреплен с соседними слоями.

Согласно одному из вариантов осуществления изобретения трубопровод содержит соединитель трубопровода, снабженный круговой канавкой вокруг боковой стенки указанного соединителя. Канавка выполнена с возможностью обеспечения плотного размещения близлежащего к отверстию участка стенки трубопровода. Соединитель трубопровода образует герметичное покрытие. Соединитель трубы может быть сформован на оросительном трубопроводе.

Согласно другому варианту осуществления изобретения верхний и нижний слои стенки трубопровода изготавливаются из плавкого материала. Отверстие выполняется посредством вырубки при повышенной температуре, результатом чего является образование герметичного покрытия из части материала, по меньшей мере, одного из верхнего слоя или нижнего слоя. Вырубка при повышенной температуре может производиться посредством лазера. Лазер может иметь мощность в диапазоне 10-200 Вт, скорость резки в диапазоне 3-20 мм/с, частоту циклов в диапазоне 1-10 Гц. Отверстие может быть сформировано за 1-30 циклов лазера. В другом варианте вырубка при повышенной температуре может производиться горячим штампом или путем пробивания ультразвуком.

Краткое описание чертежей

Для того чтобы понять изобретение и представить, как оно может быть осуществлено на практике, ниже будут описаны некоторые варианты осуществления в качестве примеров, не вносящих каких-либо ограничений, со ссылкой на прилагаемые чертежи, где:

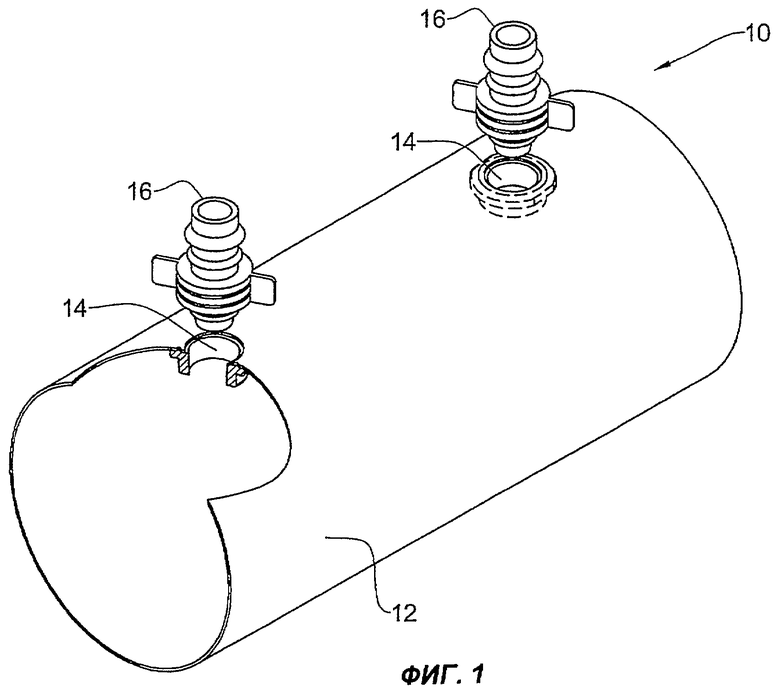

Фиг.1 - перспективный вид оросительного трубопровода по настоящему изобретению, со встроенными соединительными элементами и боковыми соединителями.

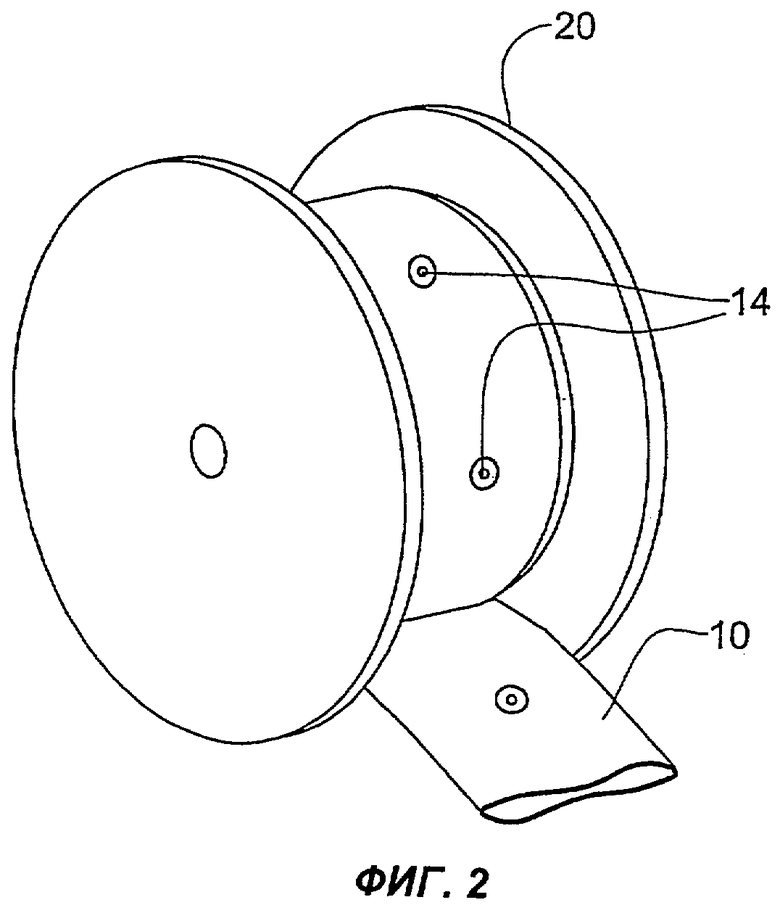

Фиг.2 - изображение сжимаемого оросительного трубопровода со встроенными соединителями, смотанного на катушку.

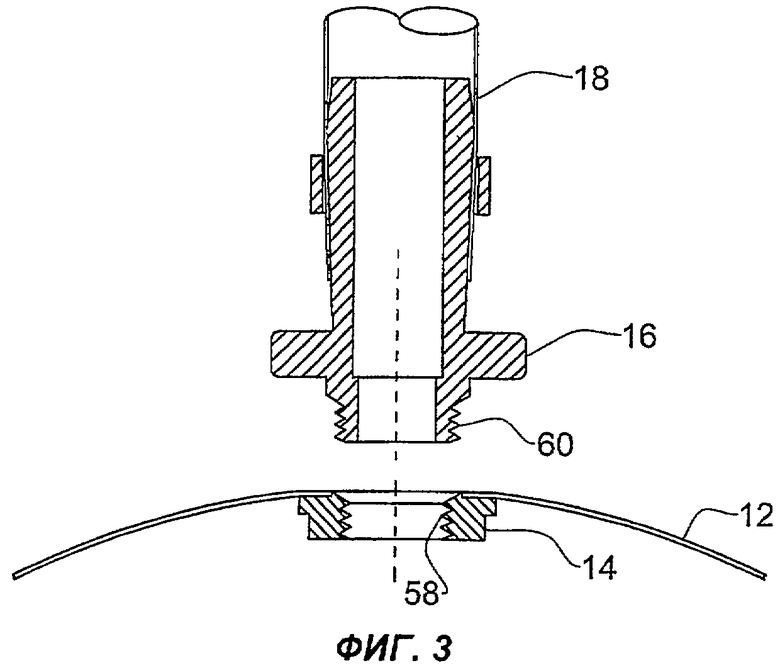

Фиг.3 - вид в разрезе прикрепляемого изнутри соединительного элемента, снабженного резьбой, в оросительном трубопроводе, и бокового соединителя.

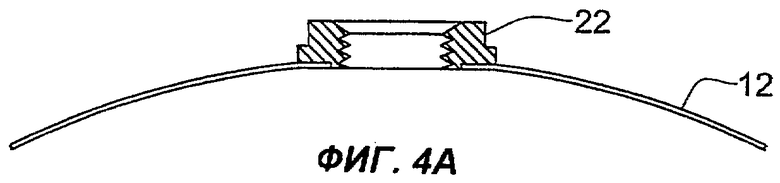

Фиг.4А - вид в разрезе прикрепляемого снаружи соединительного элемента, снабженного резьбой.

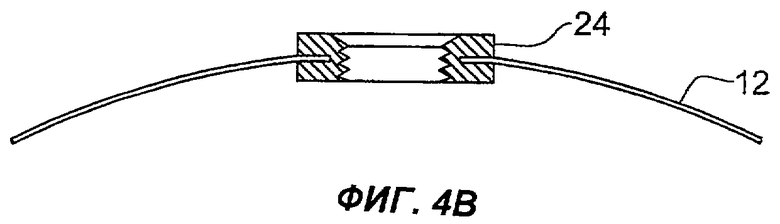

Фиг.4В - вид в разрезе соединительного элемента, прикрепляемого к оросительному трубопроводу с обеих сторон.

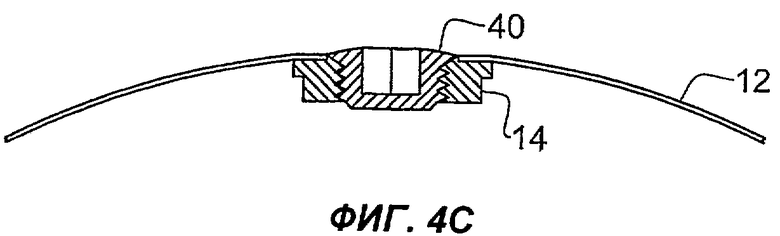

Фиг.4С - вид в разрезе снабженного резьбой соединительного элемента со снабженным резьбой закрывающим элементом.

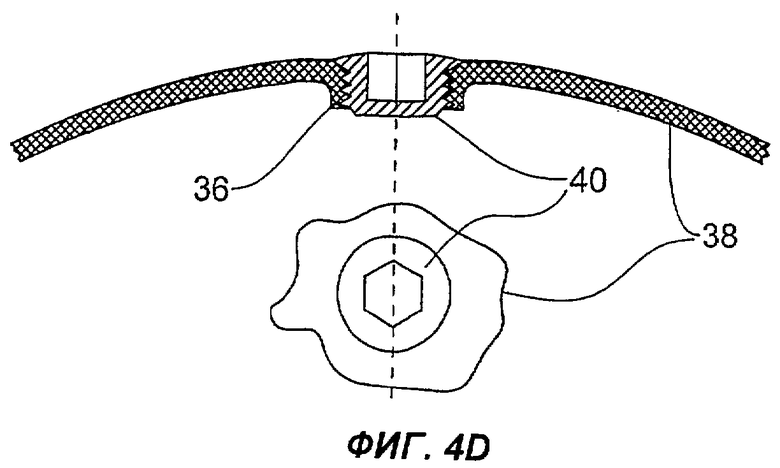

Фиг.4D - вид в разрезе снабженного резьбой соединительного элемента, выполненного из материала стенки оросительного трубопровода.

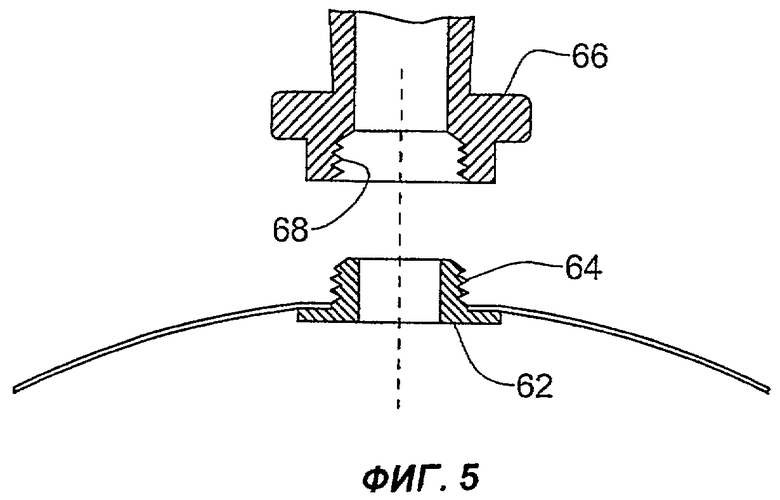

Фиг.5 - вид в разрезе соединительного элемента с внешней резьбой и соответствующего бокового соединителя с внутренней резьбой.

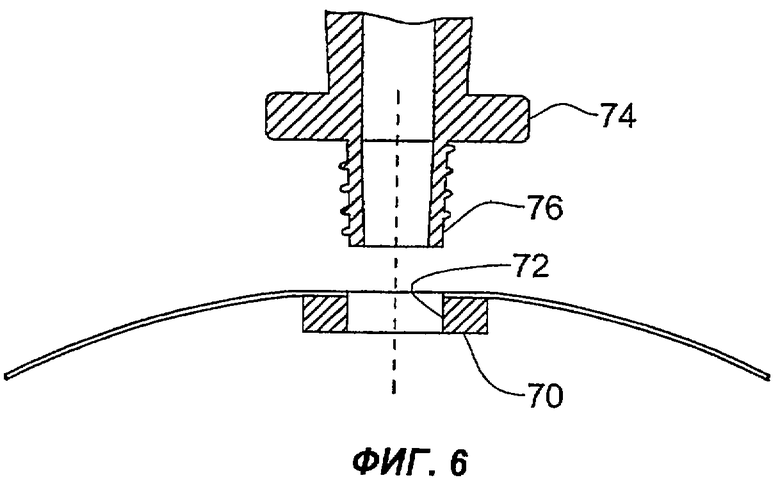

Фиг.6 - вид в разрезе соединительного элемента, прикрепленного к оросительному трубопроводу и выполненного с возможностью соединения с самонарезным боковым соединителем.

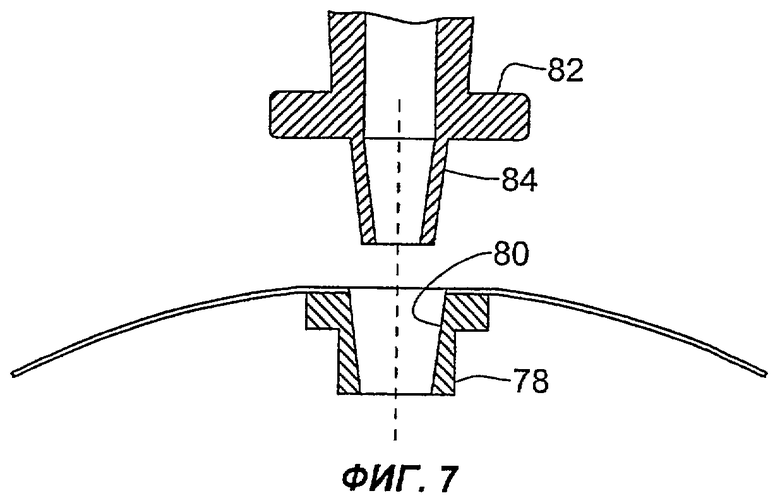

Фиг.7 - вид в разрезе соединительного элемента с сужающимся (в виде конуса) каналом, выполненным с возможностью установки путем трения соответствующего сужающегося бокового соединителя.

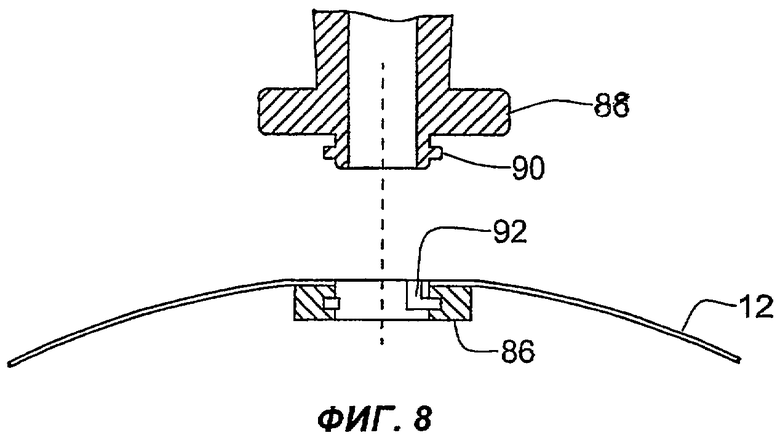

Фиг.8 - вид в разрезе встроенного соединительного элемента и бокового соединителя, составляющих байонетное крепление.

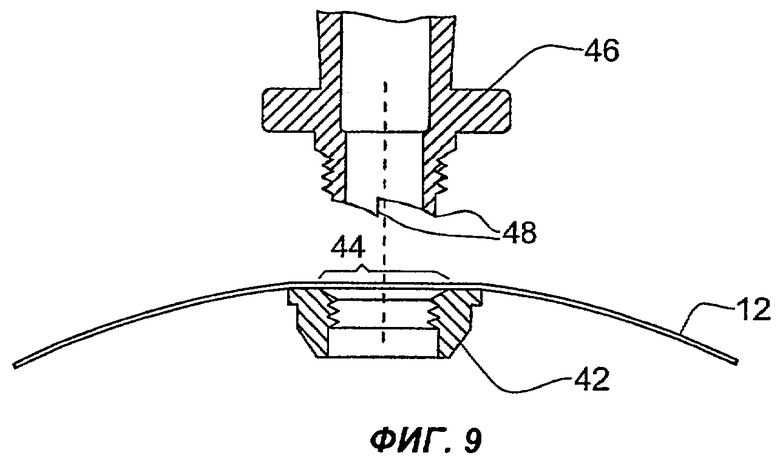

Фиг.9 - вид в разрезе прикрепляемого изнутри соединительного элемента, первоначально закрытого стенкой трубопровода, и бокового соединителя с режущими зубьями.

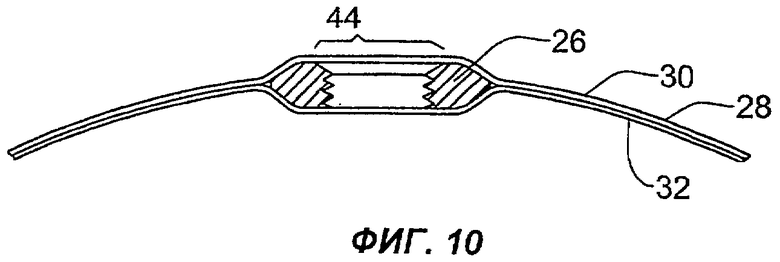

Фиг.10 - вид в разрезе соединительного элемента, прикрепленного между двумя слоями оросительного трубопровода.

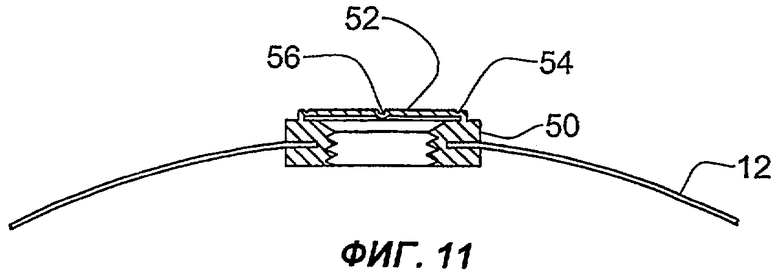

Фиг.11 - вид в разрезе соединительного элемента, первоначально закрытого встроенной крышкой с выемкой.

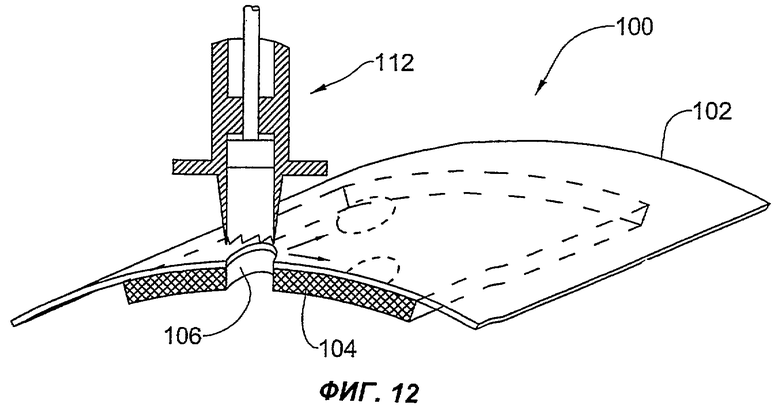

Фиг.12 - перспективный вид сечения оросительного трубопровода по настоящему изобретению, с выполненными заодно соединительными элементами второго типа, подготовленными для сверления.

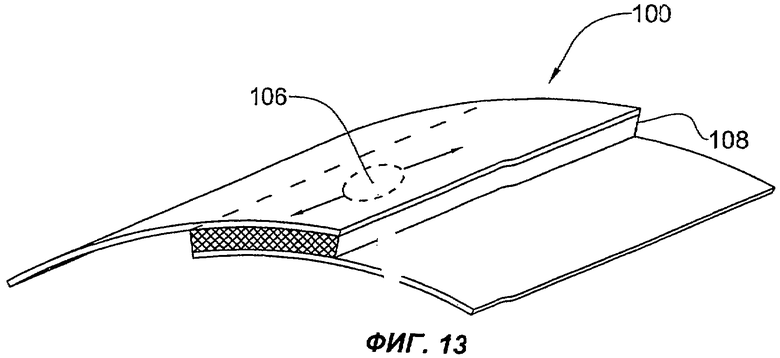

Фиг.13 - перспективный вид сечения соединительного элемента второго типа, прикрепленного в продольном перекрывающемся шве оросительного трубопровода.

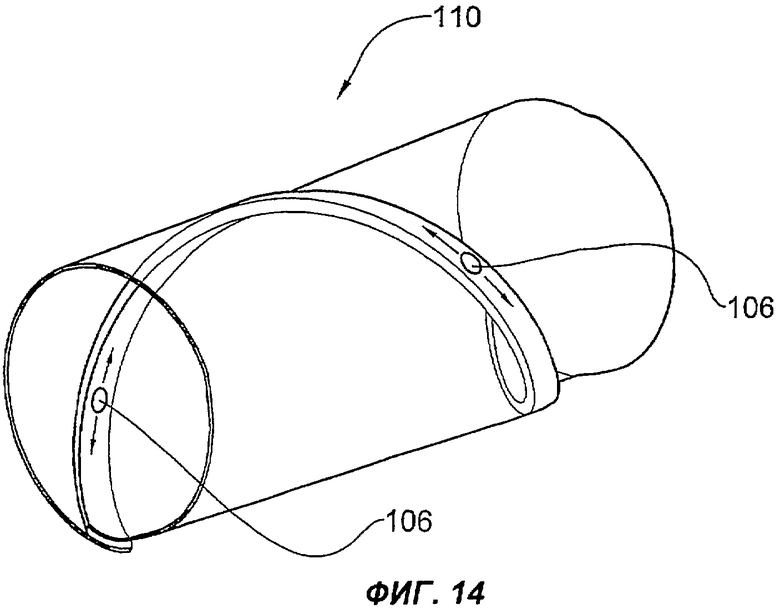

Фиг.14 - перспективный вид сваренного по спирали оросительного трубопровода с соединительным элементом второго типа, прикрепленным в спиральном шве.

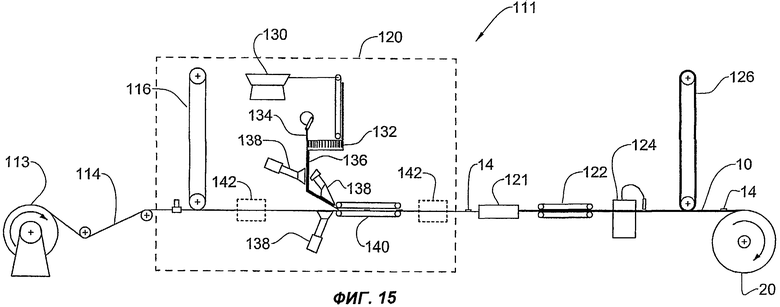

Фиг.15 - схема производства сворачиваемой трубы со встроенными соединителями.

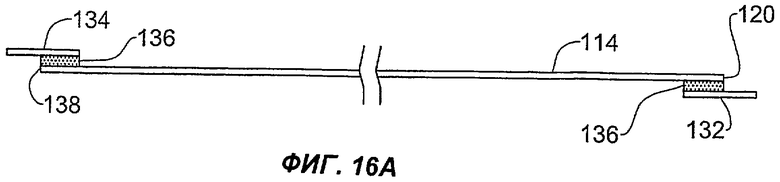

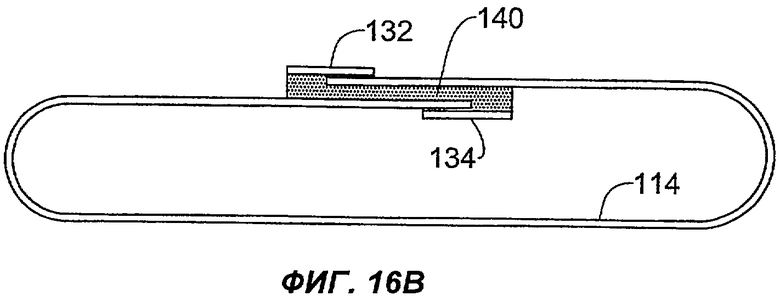

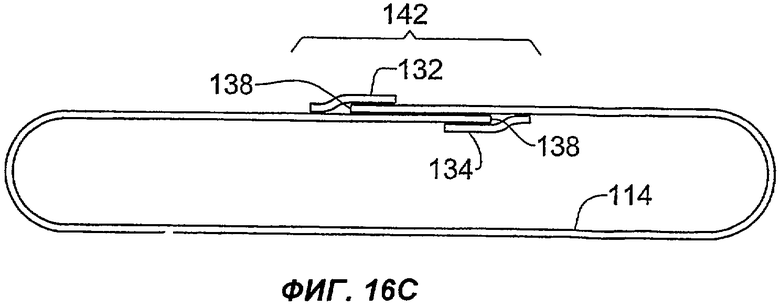

Фиг.16А, 16В, 16С - процесс сваривания сматываемой трубы с защитными лентами в соответствии с изобретением.

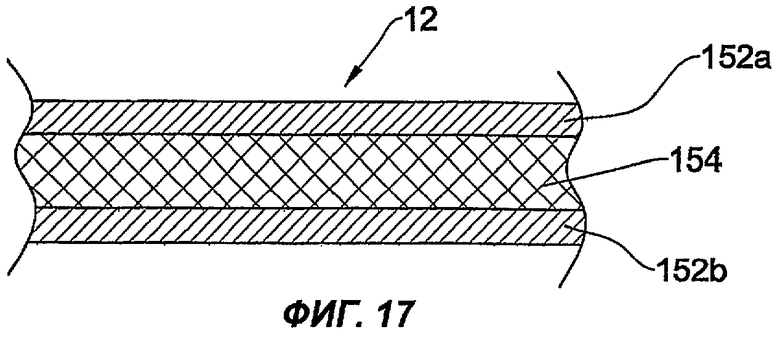

Фиг.17 - вид в сечении стенки трубопровода.

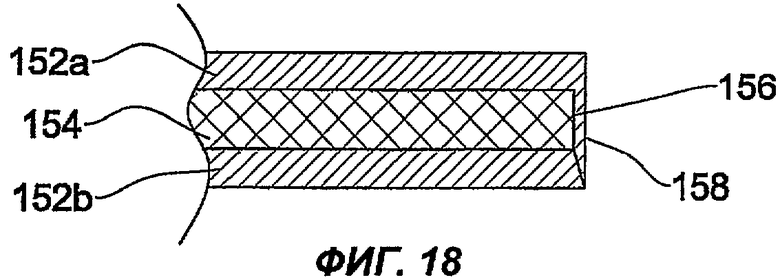

Фиг.18 - вид в сечении стенки трубопровода, показанной на фиг.17, в месте выреза отверстия согласно одному из вариантов настоящего изобретения.

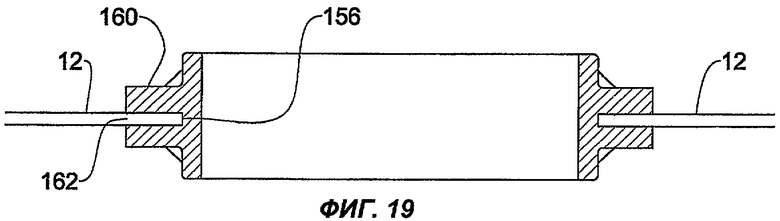

Фиг.19 - вид в сечении соединителя согласно одному из аспектов настоящего изобретения.

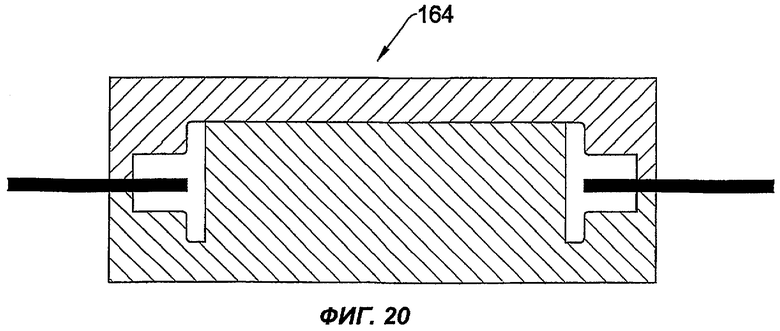

Фиг.20 - боковой вид в сечении формы, которая может использоваться для изготовления соединителя, показанного на фиг.19.

Осуществление изобретения

Со ссылкой на фиг.1, 2 и 3 оросительный трубопровод 10 по настоящему изобретению содержит трубу 12 и соединители 14, смонтированные за одно целое со стенкой трубы при изготовлении. Соединители 14 трубы выполнены с возможностью установки боковых соединителей 16 ответвляющихся труб 18. Трубопровод 10 может быть смотан на катушку 20, как в примере сжимаемого трубопровода (в виде плоского рукава), показанного на фиг.2.

Фиг.3, 4А, 4В и 10 показывают соединители, установленные в следующих положениях:

- примыкающими к внутренней поверхности трубы 12, соединитель 14 на фиг.3;

- примыкающими к внешней поверхности трубы 12, соединитель 22 на фиг.4А;

- охватывающими части внутренней и внешней поверхности трубы 12, соединитель 24 на фиг.4В; и

- заделанными в стенку трубы 28 между двумя слоями 30 и 32, образующими стенку трубы, соединитель 26 на фиг.10.

Как показано на фиг.4D, соединитель 36 может быть выполнен из материала стенки 38 трубы.

Как видно на фиг.3-8, в стенках оросительной трубы 12 во время изготовления могут быть проделаны и оставлены открытыми отверстия, так что соединители трубы открыты и готовы для установки боковых соединителей. В этом случае соединители 14, 22, 24, 36 могут быть снабжены крышкой 40 для закрывания тех соединителей, которые не будут использоваться в поле. Крышки сохраняют герметичность трубопровода под рабочим давлением.

В другом варианте, как показано на фиг.9, 10 и 11, соединители трубы могут иметь встроенные закрывающие элементы, поддерживающие герметичность трубопровода под рабочим давлением. Такие соединители могут быть использованы для установки после удаления закрывающего элемента, который может быть материалом стенки, соединителя или обоих.

В частности, фиг.9 и 10 показывают встроенные соединители 42 и 26 трубы соответственно, закрытые участком 44 стенки трубы 12. Участок 44 может быть вырезан перед установкой при помощи соответствующего инструмента (см., например, фиг.12, где такой инструмент используется с соединителями другого вида). В другом варианте боковой соединитель 46 может быть выполнен с режущими зубьями 48. В последнем случае может существовать необходимость в наличии у соединителя 42 трубы более высокого профиля для безопасного приема зубьев 48 после установки.

Фиг.11 показывает соединитель 50 трубы из единого куска материала с закрывающим элементом 52. Закрывающий элемент 52 может быть выполнен со средствами, облегчающими его удаление, например круглой выемкой 54 и направляющей канавкой 56 для удерживания кончика вращающегося режущего инструмента.

Фиг.3 и 5-8 иллюстрируют несколько возможных средств сборки соединителей трубы и боковых соединителей. На фиг.3 показан соединитель 14 трубы с внутренней резьбой 58 и боковой соединитель 16 с соответствующей внешней резьбой 60. Как показано на фиг. 5, соединитель 62 трубы может быть выполнен с внешней резьбой 64, тогда как боковой соединитель 66 может иметь внутреннюю резьбу 68. Фиг.6 показывает соединитель 70 трубы с гладким отверстием или каналом 72 из относительно мягкого материала, тогда как боковой соединитель 74 выполнен с резьбовым наконечником 76 из относительно твердого материала, такого, что наконечник 76 может быть вкручен с одновременным нарезанием резьбы в канал 72. Фиг.7 показывает соединитель 78 трубы с сужающимся (коническим) отверстием или каналом 80 и соответствующий боковой соединитель 82 с сужающимся наконечником 84. Угол сужения и материалы соединителей выбраны таким образом, чтобы обеспечить надежный захват посредством трения после установки. На фиг. 8 показаны соединитель 86 трубопровода и боковой соединитель 88, выполненные как соответствующие друг другу части байонетного крепления с зубцами 90 и Г-образными каналами 92.

Как показано на фиг.17, стенка трубы 12 может содержать несколько слоев. Верхний и нижний слои (представляющие собой соответственно внешнюю и внутреннюю поверхность трубы), обозначенные как 152а и 152b, изготовлены из водоотталкивающих материалов. Это могут быть полимеры, такие как полиэтилен, полипропилен, поливинилхлорид, термопластичный эластомер (ТРЕ), другие эластомеры или сополимеры. Присутствует также внутренний слой 154, изготовленный из проницаемого материала, например ткани, тканого или нетканого материала, или из биориентированного полимера или полимера высокой жесткости. Следует понимать, что могут иметься и другие слои, причем каждый слой может содержать подслои из сходных или различных материалов.

В соответствии с другим аспектом настоящего изобретения в трубе, показанной на фиг.17, формируется отверстие таким образом, что внутренний слой 154 герметично закрывается. Это делается для того, чтобы предотвратить впитывание этим слоем воды. Согласно одному из вариантов осуществления изобретения материал верхнего и нижнего слоев 152а, 152b является плавким. Отверстие выполняется посредством вырубки при повышенной температуре, например горячей вырубки, вырубки ультразвуком или с помощью лазера. При использовании одного из этих способов, как видно на фиг. 18, часть материала, по меньшей мере, одного, верхнего или нижнего слоев 152а, 152b расплавляется и покрывает поверхность 156 выреза в трубе 12, по меньшей мере, в зоне внутреннего слоя 154. Расплавленный материал застывает, образуя герметичное покрытие 158.

Когда используется лазер, его мощность предпочтительно должна находиться в диапазоне 10-200 Вт, скорость резки - в диапазоне 3-20 мм/с, частота циклов - в диапазоне 1-10 Гц. Более того, отверстие может полностью формироваться за 1-30 циклов лазера. В частности, описанное выше отверстие было сформировано на практике с использованием лазера с мощностью 50 Вт, скоростью 10 мм/сек, частотой циклов 5 Гц, с использованием двух циклов лазера.

Согласно другому варианту герметичное покрытие реализуется посредством использования соединителя 160, герметично закрывающего поверхность 156 выреза в трубе 12. Такой соединитель, показанный на фиг.19, имеет круговую канавку 162, сформированную таким образом, чтобы стенка трубы плотно размещалась в ней. Сам соединитель при помещении в него стенки трубы рядом с отверстием играет роль герметичного закрытия. Соединитель может быть заранее сформован и прикреплен на трубу, либо, как показано на фиг.20, может использоваться форма, обозначенная как 164, для формования соединителя 160 непосредственно на трубе.

В соответствии с другим аспектом данного изобретения изображенным на фиг.12-14, оросительный трубопровод 100 содержит гибкую трубу 102 и протяженный соединительный элемент 104, который смонтирован за одно целое со стенкой трубы во время ее изготовления. Соединительный элемент 104 имеет достаточные размеры для того, чтобы в нем мог быть просверлен ряд отверстий 106 и в заданных положениях после изготовления могли быть прикреплены боковые соединители. Как видно на фиг.13, полоса 108 из подходящего материала может быть прикреплена вдоль оросительного трубопровода 100 в качестве непрерывного соединителя, выполненного заодно с трубой. Такая полоса особенно подходит для монтажа в перекрывающемся шве, например в спирально-шовном трубопроводе 110, как показано на фиг.14, или в трубопроводе 100 с прямым швом на фиг.13.

Соединительный элемент 104 или 108 может быть просверлен вращающимся инструментом, таким как инструмент 112 на фиг.12, для установки самонарезающего бокового соединителя, такого как соединитель 74 на фиг.6, или сужающегося бокового соединителя, удерживаемого трением, такого как соединитель 82 на фиг.7.

На фиг.15 показана примерная схема производства сматываемого полимерного трубопровода 10 со встроенными соединителями 14 в соответствии с еще одним аспектом настоящего изобретения. Производство выполняется на конвейерной линии 111, включающей подающую катушку 113 для подачи исходной полосы 114, накопитель 116 полосы, участок 120 монтажа соединителей, устройство 121 формирования трубопровода, выталкиватель 122, печатающую контрольную станцию 124, накопитель 126 трубопровода и приемную катушку 20 трубопровода 10.

Участок 120 монтажа соединителей включает устройство 130 подачи соединителей, барабанный магазин 132, подающий плунжер 134, лоток 136, устройство 138 сваривания, выталкивающее устройство 140 и, опционально, устройство 142 для проделывания отверстий.

При работе конвейера исходный полимерный листовой материал сначала разрезается на полосы 114 заранее определенной ширины и наматывается на подающие катушки 113. Это осуществляется перед тем, как подающая катушка 113 загружается на линию 111. Полоса 114 подается в накопитель 116 и далее на участок 120 монтажа соединителей.

На участке 120 монтажа соединителей устройство 130 подачи соединителей загружает барабанный магазин 132 соединителями 14, устанавливая их в заранее определенное положение. Барабанный магазин 132 поворачивается на определенный угол через заранее определенные интервалы времени, и подающий плунжер 134 периодически проталкивает соединитель 14 по лотку 136, что направляет его к сварочным устройствам 138.

Исходная полоса 114 также направляется к сварочным устройствам 138, соединитель 14 располагается на плоской полосе 114, и производится ультразвуковая или высокочастотная сварка. Полоса 114 проталкивается выталкивающим устройством 140. В полосе 114 опционально могут быть проделаны отверстия в области отверстий соединителей, посредством устройства 142 для проделывания отверстий, перед или после сваривания, в зависимости, например, от конфигурации соединителя.

Полоса 114 с приваренными соединителями 14 затем подается в устройство 121 формирования трубопровода. Там полоса сгибается (скручивается) в рукав с соединенными краями или перекрывающимися кромками, и края или кромки свариваются водонепроницаемым швом в трубопровод с замкнутым сечением. Соединители могут остаться либо на внешней стороне трубопровода, либо на внутренней, по желанию. Трубопровод 10 может быть сварен тем же способом, что и соединители, или иным способом.

Готовый трубопровод 10 выталкивается выталкивателем 122, проверяется и штампуется в печатающей контрольной станции 124 и, через накопитель 126, наматывается на приемную катушку 20.

На фиг.16А, 16В и 16С показан процесс производства сматываемого или сжимаемого трубопровода с защитными лентами в соответствии с настоящим изобретением. Перед подачей полимерной полосы 114 (той же, что и выше) в устройство 121 формирования трубопровода две узкие защитных ленты 132 и 134 привариваются к кромкам полосы, показанной в разрезе на фиг.16А, причем зона 136 сварки между каждой лентой и полосой увеличена по сравнению с действительной. В устройстве 121 формирования трубопровода полоса сгибается (скручивается) в рукав с перекрывающимися кромками, как видно на фиг.16В, и рукав сваривается в трубопровод (перекрывающаяся зона 140 сваривания также увеличена по сравнению с действительной). Выполняется плотный шов 142, как показано на фиг.16С, где края 138 разреза плотно покрыты защитными лентами 132 и 134.

Полимерная полоса 114 для изготовления трубопровода обычно имеет слоистую структуру, включающую полимерную пленку или ткань и разнообразные прослаивающие и покрывающие слои. Функцией защитных лент является предотвращение проникновения оросительной воды между этими слоями от края 138 разреза и понижения прочности трубопровода. Защитные ленты предпочтительно являются тонкими полимерными лентами.

Сваривание лент и краев полосы предпочтительно производится горячим воздухом, без использования дополнительных клеящих материалов. Нужно иметь в виду, что сваривание или приклеивание могут быть произведены посредством других известных технологий, таких как использование клеящих материалов, высокочастотная сварка и других. Так как более важно защитить внутренний край, внешняя лента 132 может не использоваться.

Хотя выше были описаны конкретные варианты осуществления, предполагается, что могут быть сделаны различные изменения без отступления от объема настоящего изобретения. Например, встроенные соединители могут быть сгруппированы в два ряда вдоль трубопровода, или могут быть снабжены отрывными крышечками, сходными с теми, что используются в упаковках для жидкости. Установка встроенных соединителей может быть выполнена прессованием, горячим прессованием или другими способами. В трубопроводе могут быть проделаны отверстия перед установкой соединителей и т.д. Способ прикрепления к полосе до образования закрытого сечения трубопровода может быть использован для присоединения других оросительных элементов, таких как капельные водовыпуски или разбрызгиватели (распылители). Схема производства может включать сматывание полосы с прикрепленными оросительными элементами в катушку на одной производственной линии, например, после приваривания элементов, как полуфабриката продукта и изготовление трубопровода в устройстве формирования трубопровода на другой производственной линии.

Специалист в области техники, к которой относится изобретение, легко поймет, что в изобретение могут быть внесены многочисленные изменения, вариации и модификации без выхода за рамки изобретения путем внесения необходимых коррективов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРОСИТЕЛЬНЫЙ ТРУБОПРОВОД | 2005 |

|

RU2371911C2 |

| УСТРОЙСТВО И СПОСОБ ОБРАЗОВАНИЯ ДЕРЖАТЕЛЕЙ СОЕДИНИТЕЛЕЙ ДЛЯ ОРОСИТЕЛЬНЫХ ОТВОДЯЩИХ ТРУБ ВДОЛЬ УЖЕ ИЗГОТОВЛЕННОЙ ПЛОСКОУКЛАДЫВАЕМОЙ ТРУБЫ | 2016 |

|

RU2705553C2 |

| ПАРОТОПЛИВНАЯ СИСТЕМА И ЕЕ КОМПОНЕНТЫ | 2013 |

|

RU2646013C2 |

| СКВАЖИННАЯ КАМЕРА ГАРИПОВА (ВАРИАНТЫ) | 2008 |

|

RU2389863C2 |

| СИСТЕМА ДЛЯ КАПЕЛЬНОГО И КАПИЛЛЯРНОГО ПОЛИВА | 2023 |

|

RU2819901C1 |

| КОНТЕЙНЕР СО МНОЖЕСТВОМ ОТДЕЛЕНИЙ, СОДЕРЖАЩИЙ УСТРОЙСТВО СОПРЯЖЕНИЯ ДЛЯ СМЕШИВАНИЯ СОДЕРЖИМЫХ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КОНТЕЙНЕРА | 2018 |

|

RU2758157C1 |

| ВОЗДУХОПРОВОД ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ВОЗДУШНОМ СУДНЕ | 2006 |

|

RU2383472C2 |

| СБОРНЫЙ МОДУЛЬ ДЛЯ ЗДАНИЯ | 2013 |

|

RU2628352C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ДЕТЕКТИРОВАНИЯ И ГЕРМЕТИЗАЦИИ СУХИХ НАДВИЖНЫХ СОЕДИНЕНИЙ В СОЕДИНИТЕЛЬНОМ УЗЛЕ ТРУБОПРОВОДА | 2008 |

|

RU2451910C2 |

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ С ВСТРОЕННЫМ СОЕДИНИТЕЛЕМ ДЛЯ БЫСТРОЙ УСТАНОВКИ РЕЗЕРВУАРА С КРАСКОЙ | 2003 |

|

RU2391143C2 |

Оросительный трубопровод включает отверстия. Стенка трубопровода, по меньшей мере, в области каждого отверстия выполнена многослойной. По меньшей мере, один из верхнего слоя и нижнего слоя стенки трубопровода выполнен из водоотталкивающего материала. Внутренний слой стенки трубопровода выполнен из проницаемого материала. Отверстие определено поверхностью выреза в стенке трубопровода. Указанная поверхность выреза в стенке трубопровода включает герметичное покрытие, покрывающее, по меньшей мере, внутренний слой. Способ формирования отверстия в стенке оросительного трубопровода включает формирование отверстия в стенке трубопровода и герметичное покрытие указанной поверхности выреза, по меньшей мере, в области внутреннего слоя. Такие конструкция и технология позволят повысить надежность эксплуатации трубопровода за счет предотвращения возможных утечек. 2 н. и 18 з.п. ф-лы., 25 ил.

1. Оросительный трубопровод с отверстиями, стенка которого, по меньшей мере, в области каждого отверстия выполнена многослойной, причем, по меньшей мере, один из верхнего слоя и нижнего слоя стенки трубопровода выполнен из водоотталкивающего материала, а внутренний слой стенки трубопровода выполнен из проницаемого материала, при этом отверстие определено поверхностью выреза в стенке трубопровода, а указанная поверхность выреза в стенке трубопровода включает герметичное покрытие, покрывающее, по меньшей мере, внутренний слой.

2. Трубопровод по п.1, отличающийся тем, что каждый слой скреплен с соседними слоями.

3. Трубопровод по п.1, отличающийся тем, что содержит соединитель трубопровода, снабженный круговой канавкой вокруг боковой стенки указанного соединителя, причем канавка выполнена с возможностью обеспечения плотного размещения смежного с отверстием участка стенки трубопровода, при этом соединитель трубопровода образует герметичное покрытие.

4. Трубопровод по п.1, отличающийся тем, что содержит соединитель трубопровода, имеющий канал, выполненный в указанном соединителе вдоль оси, а также седло, расположенное рядом с каналом, для размещения стенки трубопровода, включающее боковую часть и осевую часть, причем боковая часть имеет первый конец, ближний к каналу, и второй конец, удаленный от канала, при этом осевая часть выступает на заранее определенную длину в осевом направлении от ближнего конца боковой части, боковая часть скреплена с участком стенки трубопровода, смежным с указанным отверстием в стенке трубопровода, а осевая часть выступает внутрь отверстия и упирается в поверхность выреза в стенке трубопровода.

5. Трубопровод по п.4, отличающийся тем, что указанная поверхность выреза в стенке трубопровода имеет осевую длину, а заранее определенная длина указанной осевой части, по меньшей мере, по существу равна указанной осевой длине.

6. Трубопровод по п.3, отличающийся тем, что соединитель трубопровода сформован на оросительном трубопроводе.

7. Трубопровод по п.1, отличающийся тем, что указанные верхний и нижний слои стенки трубопровода изготовлены из плавкого материала, причем отверстие выполнено посредством вырубки при повышенной температуре с образованием герметичного покрытия из части материала, по меньшей мере, одного из верхнего слоя или нижнего слоя.

8. Трубопровод по п.7, отличающийся тем, что вырубка при повышенной температуре произведена посредством лазера.

9. Трубопровод по п.8, отличающийся тем, что лазер имеет мощность в диапазоне от 10 до 200 Вт, скорость резки в диапазоне от 3 до 20 мм/с, частоту циклов в диапазоне от 1 до 10 Гц, а отверстие выполнено за число циклов лазера в диапазоне от 1 до 30.

10. Трубопровод по п.7, отличающийся тем, что вырубка при повышенной температуре произведена горячим штампом или путем пробивания ультразвуком.

11. Способ формирования отверстия в стенке оросительного трубопровода, которая выполнена многослойной, причем, по меньшей мере, один из верхнего слоя и нижнего слоя стенки трубопровода выполнен из водоотталкивающего материала, а внутренний слой стенки трубопровода выполнен из проницаемого материала, состоящий в том, что

(а) формируют отверстие в стенке трубопровода, которое определено поверхностью выреза в стенке трубопровода; и

(б) герметично покрывают указанную поверхность выреза, по меньшей мере, в области внутреннего слоя.

12. Способ по п.11, отличающийся тем, что каждый слой скреплен с соседними слоями.

13. Способ по п.11, отличающийся тем, что герметичное покрытие осуществляют путем обеспечения соединителя трубопровода, снабженного круговой канавкой вокруг боковой стенки указанного соединителя, причем канавка выполнена с возможностью обеспечения плотного размещения смежного с отверстием участка стенки трубопровода, при этом соединитель трубопровода образует герметичное покрытие.

14. Способ по п.11, отличающийся тем, что трубопровод дополнительно содержит соединитель трубопровода, имеющий канал, выполненный в указанном соединителе вдоль оси, а также седло, расположенное рядом с каналом, для размещения стенки трубопровода, включающее боковую часть и осевую часть, причем боковая часть имеет первый конец, ближний к каналу, и второй конец, удаленный от канала, при этом осевая часть выступает на заранее определенную длину в осевом направлении от ближнего конца боковой части, боковая часть скреплена с участком стенки трубопровода, смежным с указанным отверстием в стенке трубопровода, а осевая часть выступает внутрь отверстия и упирается в поверхность выреза в стенке трубопровода.

15. Способ по п.14, отличающийся тем, что указанная поверхность выреза в стенке трубопровода имеет осевую длину, причем заранее определенная длина указанной осевой части, по меньшей мере, по существу равна указанной осевой длине.

16. Способ по п.13, отличающийся тем, что соединитель трубопровода формуют на трубопроводе.

17. Способ по п.11, отличающийся тем, что указанные верхний и нижний слои стенки трубопровода изготовлены из плавкого материала, причем отверстие выполняют посредством вырубки при повышенной температуре с образованием герметичного покрытия из части материала, по меньшей мере, одного из верхнего слоя или нижнего слоя.

18. Способ по п.17, отличающийся тем, что вырубку при повышенной температуре производят посредством лазера.

19. Способ по п.18, отличающийся тем, что лазер имеет мощность в диапазоне от 10 до 200 Вт, скорость резки в диапазоне от 3 до 20 мм/с, частоту в диапазоне от 1 до 10 Гц, а отверстие выполняют за число циклов лазера в диапазоне от 1 до 30.

20. Способ по п.17, отличающийся тем, что вырубку при повышенной температуре производят горячим штампом или путем пробивания ультразвуком.

| СПОСОБ ИЗОЛЯЦИИ ПЛАСТОВ | 2001 |

|

RU2187622C1 |

| US 3863960 А, 04.02.1975 | |||

| ПОДЗЕМНЫЙ ПОЛИВНОЙ ТРУБОПРОВОД | 1994 |

|

RU2091008C1 |

| ПОЛИВНОЙ ТРУБОПРОВОД | 1990 |

|

RU2019089C1 |

| US 20030201345 A1, 30.10.2003. | |||

Авторы

Даты

2011-05-10—Публикация

2006-08-28—Подача