ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Различные варианты осуществления, описанные в данном документе, в целом относятся к устройству для образования компонентов на тонкой подложке путем литья под давлением и к способам, которые реализуются при приведении в действие таких производственных устройств, и, в частности, к указанным устройству и способам, которые реализуются для изготовления систем для сельскохозяйственного орошения, содержащих тонкостенную трубу, которая поддается сплющиванию (тип плоскоукладываемой трубы), и к таким системам, которые объединяют в себе оросительные отводящие трубы, которые могут быть отводящим трубами для капельного орошения.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В последние годы увеличилось использование сельскохозяйственных оросительных систем, объединяющих в себе трубу, поддающуюся сплющиванию (далее, плоскоукладываемая труба), такую как водоподающая труба (например, в качестве альтернативы открытому каналу), в комбинации с группой оросительных отводящих труб для капельного орошения, которые установлены вдоль плоскоукладываемой трубы, запитаны от данной трубы и проходят от трубы, например, в виде группы параллельных друг другу оросительных отводящих труб для капельного орошения таким образом, чтобы переносить воду для орошения из плоскоукладываемой трубы, проводить ее по своим трассам и доставлять воду растениям в поле капельным образом.

В таких системах закрепление оросительных отводящих труб для капельного орошения к стенке водоподающей трубы, то есть, к стенке трубы, которая, конечно, является относительно тонкой стенкой (поскольку труба, которая согласно определению, поддается сплющиванию после, когда давление воды внутри трубы больше не действует, но она увеличивается в объеме после нового (при новом) увеличения давления воды внутри нее, возвращаясь к своей обычной (круглой) форме трубы; и циклически повторяя форму в соответствии с давлением воды и так далее). Для такого закрепления требуется надежный соединитель. Было обнаружено (доказано), что задача формирования отверстия в довольно тонкой стенке плоскоукладываемой трубы и установка на тонком крае стенки трубы соединителя, выполненного с возможностью закрепления на нем оросительной отводящей трубы, является сложной и трудной задачей для выполнения на рабочем месте и фермерами (агрономами) в поле.

Предшествующий уровень техники указывает на несколько способов и средств, которые обеспечивают возможность предварительного изготовления подходящих соединителей вдоль плоскоукладываемой трубы или по меньшей мере предварительной подготовки инфраструктуры держателей, выполненных с возможностью размещения на них соединителей, и выполнения этого таким образом, чтобы упростить фермеру в поле закрепление с их помощью оросительных отводящих труб для капельного орошения. Учитывая инфраструктуру, заранее подготовленную вдоль плоскоукладываемой трубы, как было сказано, фермер не должен в полевых условиях вырезать надлежащие отверстия в трубе на месте и ему не нужно устанавливать соединитель на тонкий край отверстия в стенке трубы, после того как оно им проделано и открыто.

В патенте GB 2187662 описана плоскоукладываемая труба с соединителями для оросительных отводящих труб для капельного орошения вдоль их длины. Соединители являются предварительно изготовленными, и согласно патенту могут быть выполнены с цилиндрической частью, проходящей через отверстие в трубе, и с фланцевым участком, который расположен внутри трубы и соединен с ней. Данная конфигурация соединителя (согласно патенту) может быть собрана при образовании трубы на заводе-изготовителе.

В публикации патентной заявки ЕР 0284570 описана гибкая, сплющиваемая труба с выпускным патрубком вдоль ее длины, в частности, для орошения. Обычный выпускной патрубок, согласно патенту, также является предварительно изготовленным и содержит горловую часть с наружной резьбой и фланцевый участок. Горловая часть проходит через отверстие, образованное в стенке трубы, в то время как фланцевый участок остается в ней. Снаружи на горловине установлена шайба и зажимная гайка, которую затягивают на фланце, и стенку трубы зажимают между ними. В патенте указано, что существует вариант полной или частичной автоматизации такой процедуры сборки; в патенте дополнительно отмечено, что выпускные отверстия не создают препятствий при наматывании трубы на катушку.

В опубликованной патентной заявке US 2003/0201345 описана возможность изготовления плоскоукладываемой трубы для применения при сельскохозяйственном орошении в виде многослойной трубы, которая обладает высокой прочностью при высоких давлениях, при этом сохраняя многослойную конструкцию, как сказано, при относительно достаточно тонкой стенке. При этом специалисту будет понятно, что многослойная конструкция стенки подвергается так называемому явлению конденсации (также известному, как «явление запотевания»), при котором после образования открытого края на стенке трубы, например, такой открытый край образуется при выполнении отверстия в стенке трубы для установки на ней соединителя для оросительной отводящей трубы для капельного орошения.

В патенте GB 1023886 для специалистов описан способ и форма для образования втулки в отверстии в стенке из листового материала и листовой материал стенки, изготавливаемый указанным способом. Из рассмотрения патента становится ясно, что описанная в нем втулка образована путем нагнетания расплавленного материала, который затвердевает при охлаждении в полости формы, образованной множеством отделяемых пресс-форм, причем две из них совместно зажимают участок стенки вокруг отверстия в ней, оставляя свободным периферическую кромку отверстия.

В патенте US 8672240 описана плоскоукладываемая труба с держателями для соединителей для оросительных отводящих труб для капельного орошения вдоль ее длины. Держатели для соединителей, которые согласно положениям патента могут изготавливаться путем формования непосредственно на трубе и таким образом, что обеспечивается возможность наматывать трубу на катушку даже несмотря на то, что держатели, как сказано, образованы на ее верхней поверхности, и одновременно таким образом, что обеспечивается возможность герметизации краев отверстия в стенке трубы, в которой установлены держатели. Из рассмотрения патента становится понятно, что описанная в нем производственная схема представляет собой схему, позволяющую устанавливать держатели на плоской полосе исходного материала даже до формирования плоской полосы в элемент трубы. Другими словами, полосы с уже установленными на полосе соединителями подают в трубное устройство, которое придает плоской полосе форму цилиндрического профиля (в форме рукава), только после установки держателей на полосе. В нем (в трубном устройстве) полосу сгибают (скручивают) в рукав с расположенными группой краями или перекрывающимися кромками, и выполняют сварку краев или кромок, образуя трубу закрытого сечения с водонепроницаемым швом.

Таким образом, в патенте US 8672240 описана производственная схема, которая позволяет выполнять этап образования держателей для соединителей посредством способа формования непосредственно на трубе, в котором аналогично вышеприведенному патенту GB 1023886 описан скорее плоский лист (полоса): плоский лист, из которого, как указано в патенте US 8672240, впоследствии может быть образована цилиндрическая труба.

Кроме того, при рассмотрении патента US 8672240 можно узнать, что каждый из держателей, описанных в нем как образованных непосредственно на трубе, выполнены с периферической прорезью, которая содержит противоположные верхние контактные и нижние контактные поверхности, которые являются зеркальными отображениями друг друга, таким образом, что плоский лист, из которого, как было сказано, впоследствии образуют профиль трубы в виде рукава, расположен там, где он находится внутри периферической прорези между противоположными верхней опорной и нижней опорной поверхностями. Верхняя опорная и нижняя опорная поверхности в соответствии с идеей патента, как было сказано, взаимодействуют между собой особым образом, являясь зеркальными отображениями друг друга (см. также фиг. 1 и 2 в указанном патенте GB 1023886).

В патенте Израиля IL 174875 описана плоскоукладываемая труба с держателями в виде выпускных трубок, обеспечивающих возможность их взаимного сцепления при помощи соединителей оросительных отводящих труб для капельного орошения, в которой они запаяны вдоль длины трубы. Позиционирование и запаивание каждой из выпускных трубок описано в патенте, как выполняемое с использованием производственной схемы, включающей в себя узел держателя, выполненный с возможностью размещения внутри уже сформированной трубы и таковым обозначается на схеме (то есть, внутри трубы, которая уже имеет конфигурацию цилиндрического рукава). Узел держателя расположен внутри трубы между устройством размещения, с которого сматывают уже сформированную плоскоукладываемую трубу, и устройство наматывания заново, на которое выполняется наматывание заново плоскоукладываемой трубы после припаивания выпускных трубок вдоль ее длины и таким образом, что узел держателя, расположенный, как было сказано, внутри предварительно изготовленной трубы, приспособлен выдерживать продвижение (перемещение) трубы вокруг него.

В период, который предшествовал изобретению, являющемуся предметом данной патентной заявки, специалисты в данной области техники, несомненно, знали об ограничениях (недостатках), которые должны быть отнесены к множеству недостатков предшествующего уровня техники, на которые мы указали выше - о дефиците (нехватке) при образовании держателя для соединителей для оросительных отводящих труб для капельного орошения в соответствии с идеей предшествующего уровня техники, в том, что касается уже изготовленной ранее плоскоукладываемой трубы, то есть, в том что касается трубы, выполнение которой в форме удлиненного рукава уже было завершено, и она обеспечена (поставлена) в виде трубы, намотанной на катушку, и таким образом, что держатели соединителей герметизируют также края отверстий в тонкой стенке трубы.

Производство плоскоукладываемых труб можно выполнять на заводах, которые не выделяют всю свою производственную мощность только для установки оросительных систем, а которые, как было сказано, объединены с оросительными отводящим трубами для капельного орошения. При таком положении дел производитель плоскоукладываемых труб может воздержаться от освоения процессов образования держателей и соединителей, и устройств, используемых в таких процессах, в качестве части линии изготовления плоскоукладываемых труб, существующих на его заводе. В качестве альтернативы производитель труб может изготавливать и поставлять на рынок плоские трубы как «сплошные» трубы (без держателей для соединителей, образованных на них) таким образом, что требуется дополнительный и дальнейший этап образования держателей для соединителей, как сказано, на стенках уже изготовленной трубы или, по крайней мере, производитель труб может согласиться с образованием держателей для соединителей, как указано, и это представляет собой только дополнительный и необязательный этап в процессе производства труб, который в любом случае выполняют на его заводе, а именно в качестве этапа, который должен выполняться на его заводе только после завершения изготовления труб с его стороны и с запасом труб, уже имеющихся на его заводе.

Таким образом, объект изобретения, который является предметом данной патентной заявки, обеспечивает решение проблемы образования держателей соединителей для оросительных отводящих труб вдоль плоскоукладываемой трубы, то есть, вдоль трубы, которая уже образована как своего рода длинный рукав, имеющий цилиндрический профиль, и, при этом со ссылкой, на факт существования противоположной стенки и внутреннего пространства, которое проходит вдоль трубы таким образом, что держатели соединителей герметизируют края отверстий на стенках трубы, в которой они образованы, и все это не исключает возможности повторной намотки готовой трубы на катушку, на этот раз с держателями соединителей, уже установленными вдоль его длины.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Аспекты и варианты осуществления относятся к устройству для образования держателей для соединителей для оросительных отводящих труб вдоль плоскоукладываемой трубы, подготовленной заранее (плоскоукладываемой трубы изготовленной уже давно), к способу образования держателей для соединителей для оросительных отводящих труб вдоль плоскоукладываемой трубы, которая уже образована как таковая, и к изделиям, которые производятся путем реализации указанного устройства или реализации указанного способа, то есть, плоскоукладываемой трубы по меньшей мере с одним держателем соединителя на ней.

Согласно одному варианту осуществления устройство по изобретению для образования держателей для соединителей для оросительных отводящих труб по длине готовой плоскоукладываемой трубы содержит;

средство для выполнения отверстия, снабженного периферической кромкой на одной стенке заранее изготовленной (предварительно изготовленной) плоскоукладываемой трубы, и;

средство для размещения разделяющих средств внутри трубы таким образом, что после выполнения отверстия на одной стенке заранее изготовленной трубы разделяющие средства располагаются напротив отверстия, при этом они отделяют одну стенку трубы от второй стенки трубы, и

форму для литья под давлением, которая выполнена с возможностью нагнетания через нее расплавленного пластмассового материала в полость, причем форма содержит;

средство для сплющивания указанной трубы таким образом, что указанное отверстие до нагнетания находится (занимает положение) напротив указанных разделительных средств, и

стержневой элемент, который выполнен по меньшей мере одним каналом (затвором) на его конце для нагнетания расплавленного материала в указанную полость для нагнетания, и который выполнен с возможностью размещения внутри указанного отверстия после сплющивания трубы, и

указанная форма выполнена с возможностью установки внутри отверстия с периферической кромкой, которое выполнено в стенке предварительно изготовленной трубы таким образом, что разделительные средства, которые указаны выше, как расположенные внутри трубы, участвуют в ограничении полости для нагнетания, и периферическая кромка отверстия выступает в указанную полость, и

форма обеспечивает возможность нагнетания под давлением расплавленного пластмассового материала в полость таким образом, что он прикрепляет нагнетаемый материал только к одной стенке заранее изготовленной трубы и к периферической кромке отверстия, которое было выполнено в ней, и

форма выполнена с возможностью извлечения из отверстия, выполненного в стенке заранее изготовленной трубы, при этом оставляя после себя материал, который был нагнетен во время ее использования, в виде держателя, прикрепленного к одной стенке трубы, и держатель выполнен с возможностью установки соединительных средств для оросительной отводящей трубы для капельного орошения, предназначенной для запитывания водой из плоскоукладываемой трубы.

В одном примере способа, способ образования держателей для соединителей для оросительных отводящих труб вдоль заранее изготовленной плоскоукладываемой трубы согласно изобретению включает следующие этапы,

выполнение отверстий, снабженных периферической кромкой, в одной стенке заранее приготовленной плоскоукладываемой трубы, и

размещение разделительных средств во внутреннем пространстве трубы таким образом, что после выполнения отверстия в одной стенке заранее приготовленной трубы разделительные средства размещены напротив отверстия, причем они разделяют одну стенку трубы и вторую стенку трубы;

размещение формы для нагнетания, обеспечивающей возможность нагнетания посредством нее расплавленного пластмассового материала в полость таким образом, что стержневой элемент формы, который образован на ее конце по меньшей мере с одним каналом (литником) для течения расплавленного материала в указанную полость для нагнетания после сплющивания трубы, выполнен с возможностью размещения внутри отверстия, имеющего периферическую кромку, которое образовано в стенке заранее изготовленной трубы таким образом, что разделительные средства, на которые было указано выше, установленные внутри трубы, участвуют в ограничении полости для нагнетания, и периферическая кромка отверстия выступает в полость;

нагнетание расплавленного пластмассового материала под давлением с использованием формы в полость таким образом, что нагнетаемый материал прикрепляют только к одной стенке трубы и к периферической кромке отверстия, выполненного в ней;

выведение формы из отверстия, выполненного на стенке уже изготовленной трубы, таким образом, что оставляют материал, который был ей нагнетен, причем он выполнен в виде держателя, закрепленного на одной стенке трубы, и держатель выполнен с возможностью установки соединителей на оросительную отводящую трубу, предназначенную для запитывания водой из плоскоукладываемой трубы.

Другие аспекты, варианты осуществления и преимущества данных примерных аспектов и вариантов осуществления подробно обсуждаются ниже. Варианты осуществления, раскрытые в данном документе, могут быть объединены с другими вариантами осуществления любым способом, согласующимся по меньшей мере с одним из принципов, раскрытых в данном документе, и ссылки на «вариант осуществления», «некоторые варианты осуществления», «альтернативный вариант осуществления», «различные варианты осуществления», «один вариант осуществления» или тому подобное не обязательно являются взаимоисключающими и предназначены для указания на то, что конкретный признак, структура или характеристика могут быть включены по меньшей мере в один вариант осуществления. Появление таких терминов в данном документе не обязательно относится к одному и тому же варианту осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные аспекты по меньшей мере одного варианта осуществления обсуждены ниже со ссылкой на прилагаемые фигуры, которые не обязательно выполнены в масштабе. Фигуры включены для иллюстрации и дальнейшего понимания различных аспектов и вариантов осуществления, и объединены в данном описании и составляют ее часть, но не предназначены для определения объема изобретения. На фигурах каждый идентичный или почти идентичный компонент, который проиллюстрирован на разных фигурах, представлен аналогичной цифрой. Для ясности не каждый компонент может быть помечен в каждой фигуре. На фигурах:

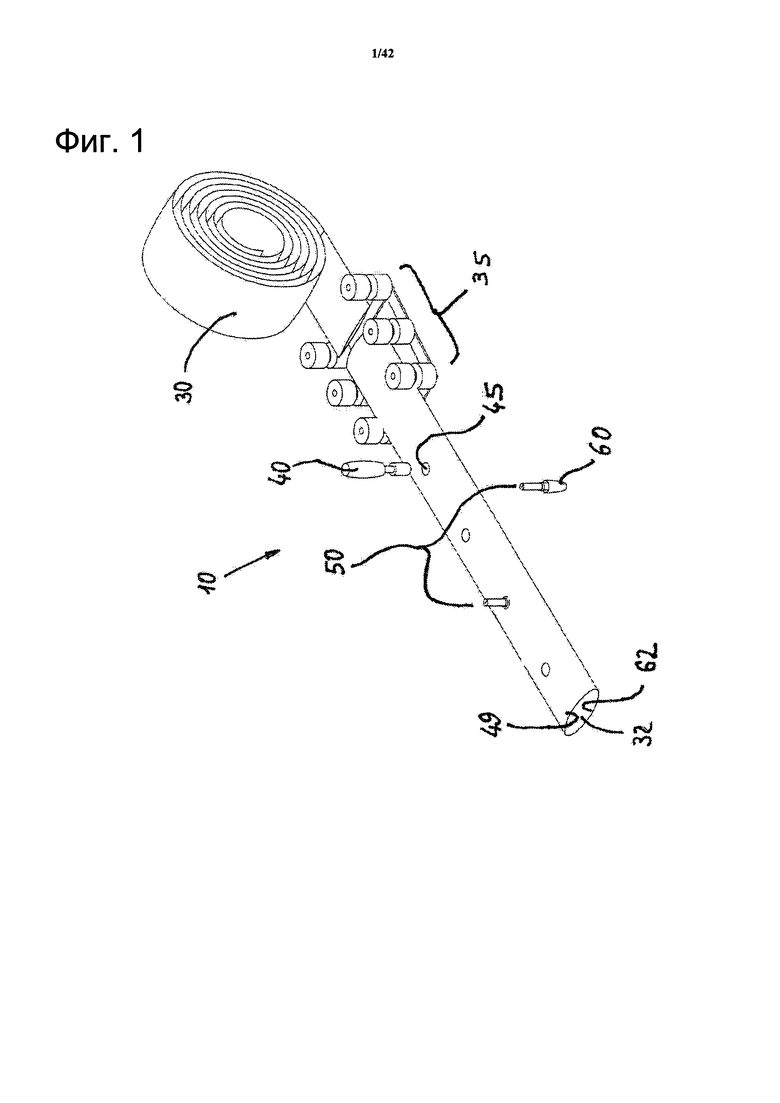

Фиг. 1 представляет собой схематический вид в перспективе первой части устройства согласно изобретению для образования держателей для соединителей на оросительных отводящих трубах по длине готовой (то есть изготовленной заранее) плоскоукладываемой трубы.

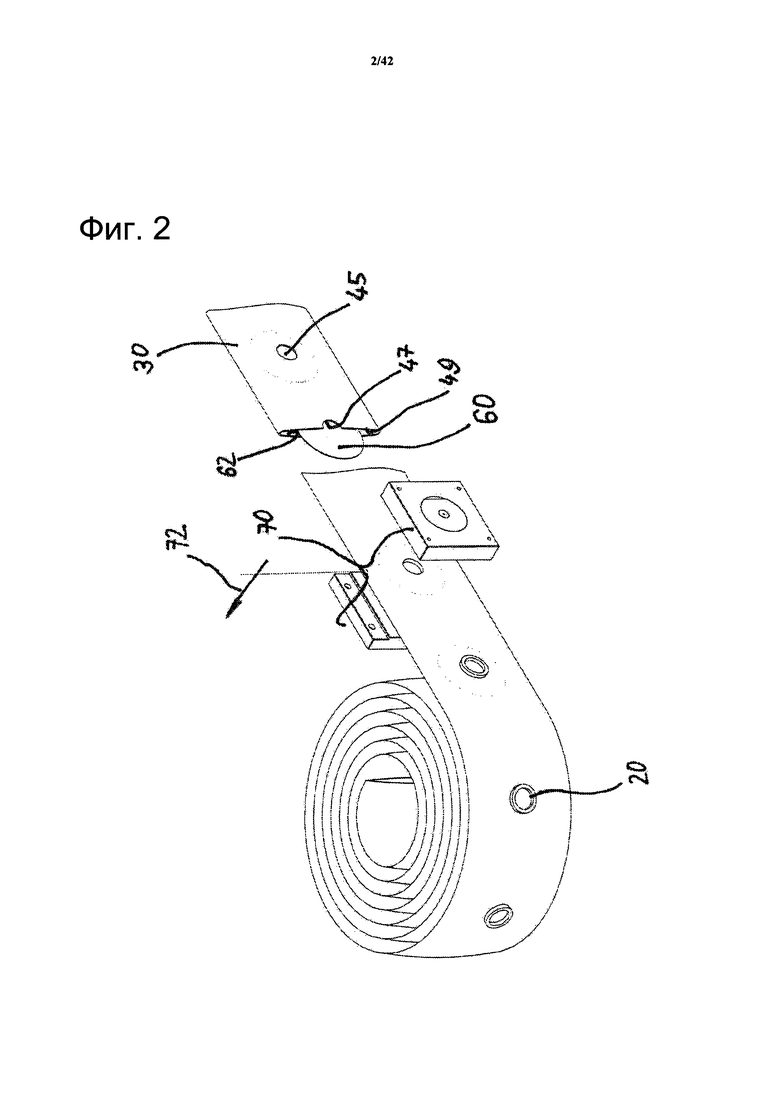

Фиг. 2 представляет собой схематический вид в перспективе второй части устройства согласно изобретению для образования держателей для соединителей для оросительных отводящих труб по длине предварительно изготовленной плоскоукладываемой трубы, причем первая часть устройства изображена на фиг. 1.

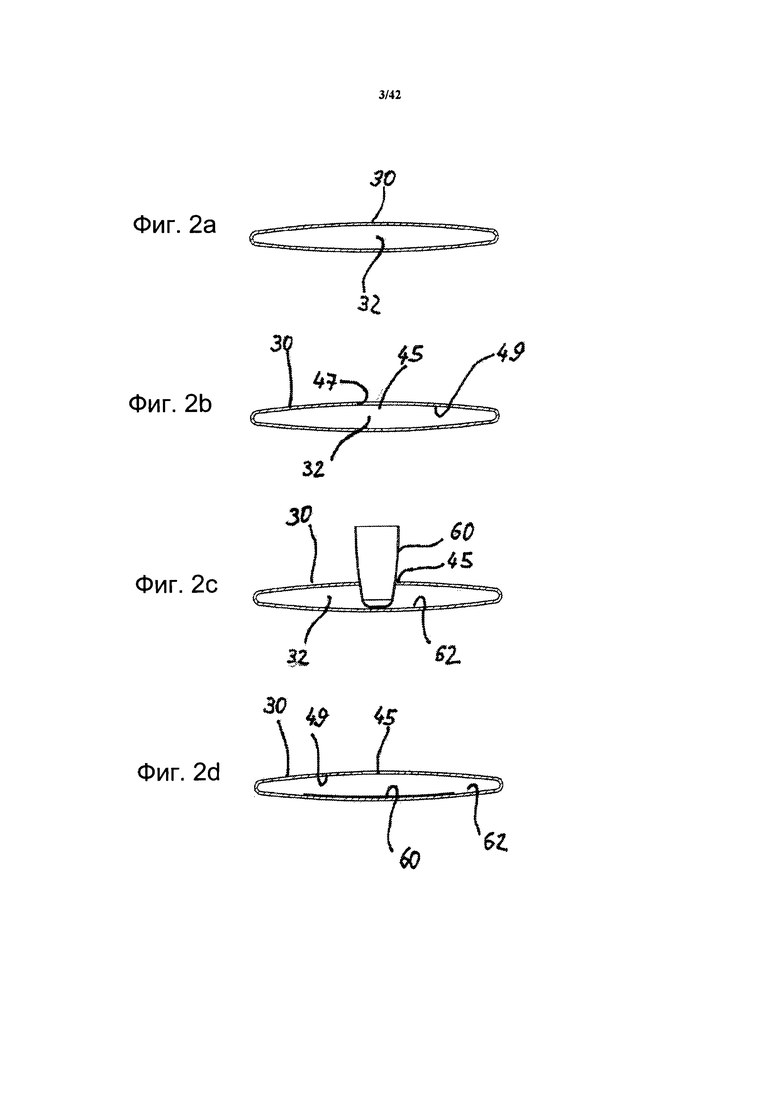

Фиг. 2а-2i представляют собой виды сбоку поперечных сечений, на которых представлена последовательность (непрерывный процесс) способа образования держателя соединителя для оросительной отводящей трубы вдоль длины заранее изготовленной плоскоукладываемой трубы при использовании устройств, таких как примерное устройство, части которого были проиллюстрированы на фиг. 1 и 2.

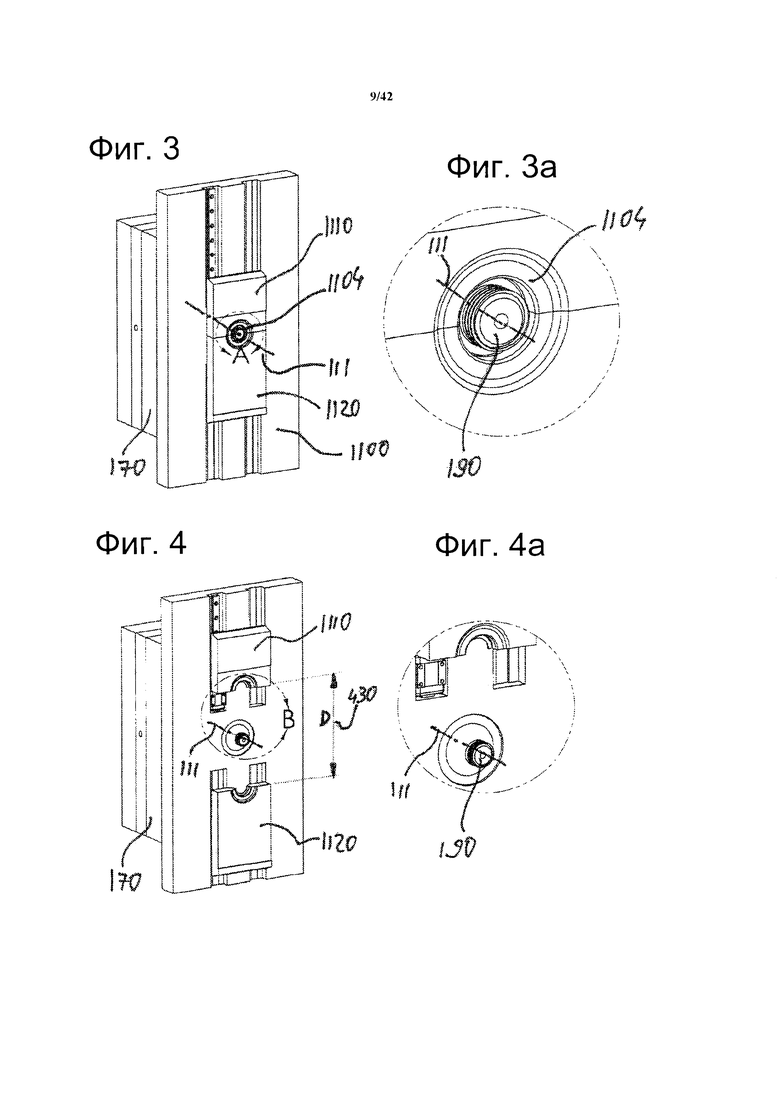

Фиг. 3, 3а, 4 и 4а представляют собой схематические виды в перспективе формы для нагнетания с каретками (тележками), которые приводятся в движение в направлении, перпендикулярном оси стержня, чтобы изготовить держатель соединителя, например, такой, способ образования которого проиллюстрирован на фиг. 2а-2i. Фиг. 3 представляет собой вид формы, которая представлена в закрытом состоянии, тогда как на фиг. 3а показан вид сверху участка (области), обозначенной А на фиг. 3. На фиг. 4 показан вид формы в открытом состоянии, и на фиг. 4а показан вид сверху участка (области), обозначенной буквой В на фиг. 4.

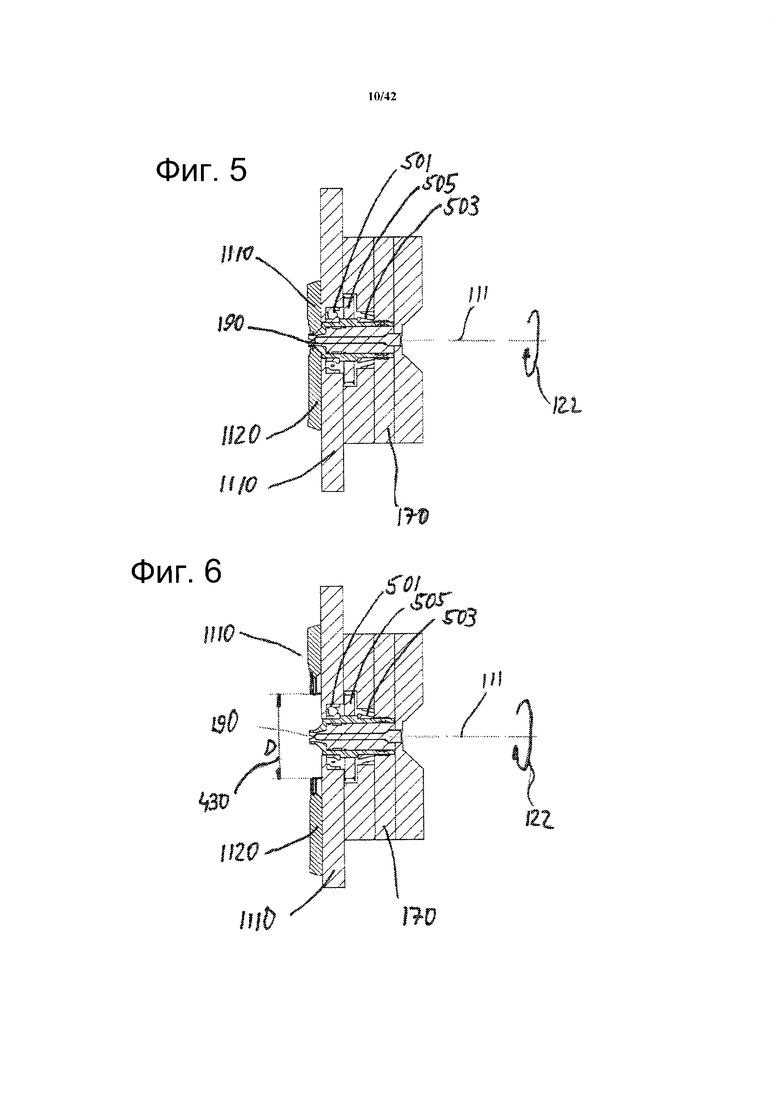

Фиг. 5 и 6 представляют собой схематические виды в поперечном сечении формы для нагнетания с подвижными каретками, показанными на фиг. 3, 3а, 4 и 4а. Фиг. 5 представляет собой вид в поперечном сечении с формой в закрытом состоянии, и фиг. 6 - поперечное сечение с формой в открытом состоянии.

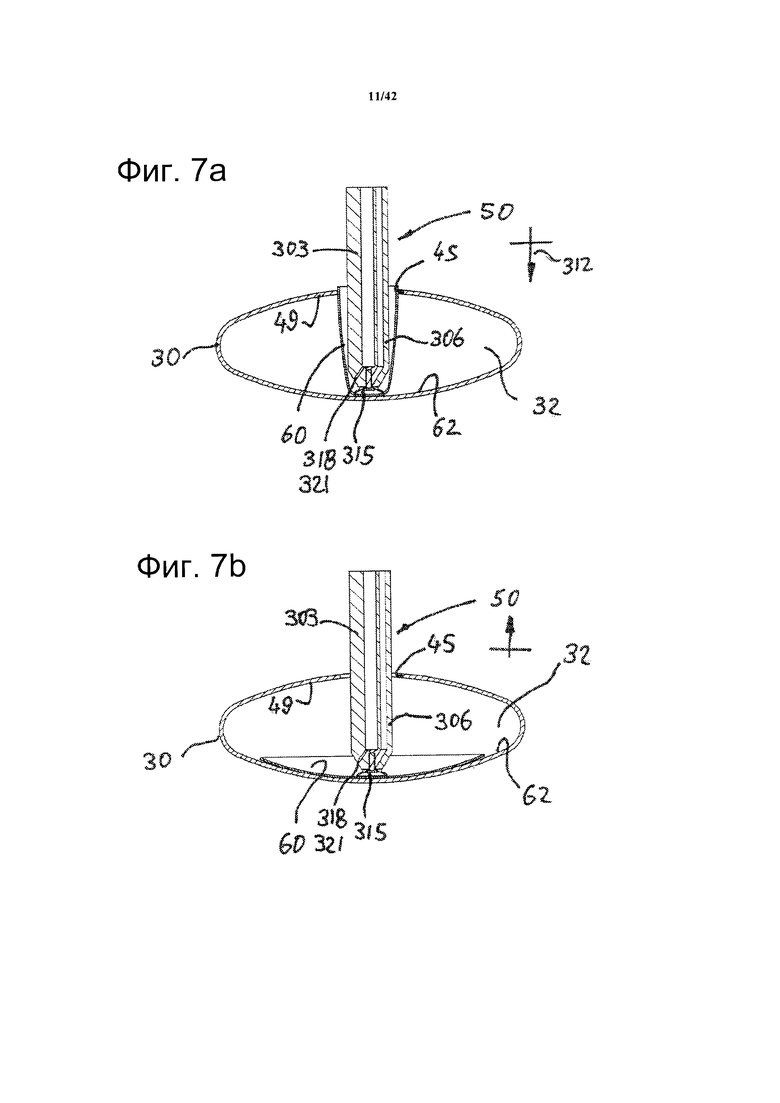

Фиг. 7а и 7b представляют собой виды сбоку в поперечных сечениях, на которых представлен один пример средств для размещения разделительных средств внутри плоскоукладываемой трубы, выполненной заранее, и принцип их действия, котороый может быть реализован в устройстве, подобном тому, детали которого показаны на фиг. 1 и 2.

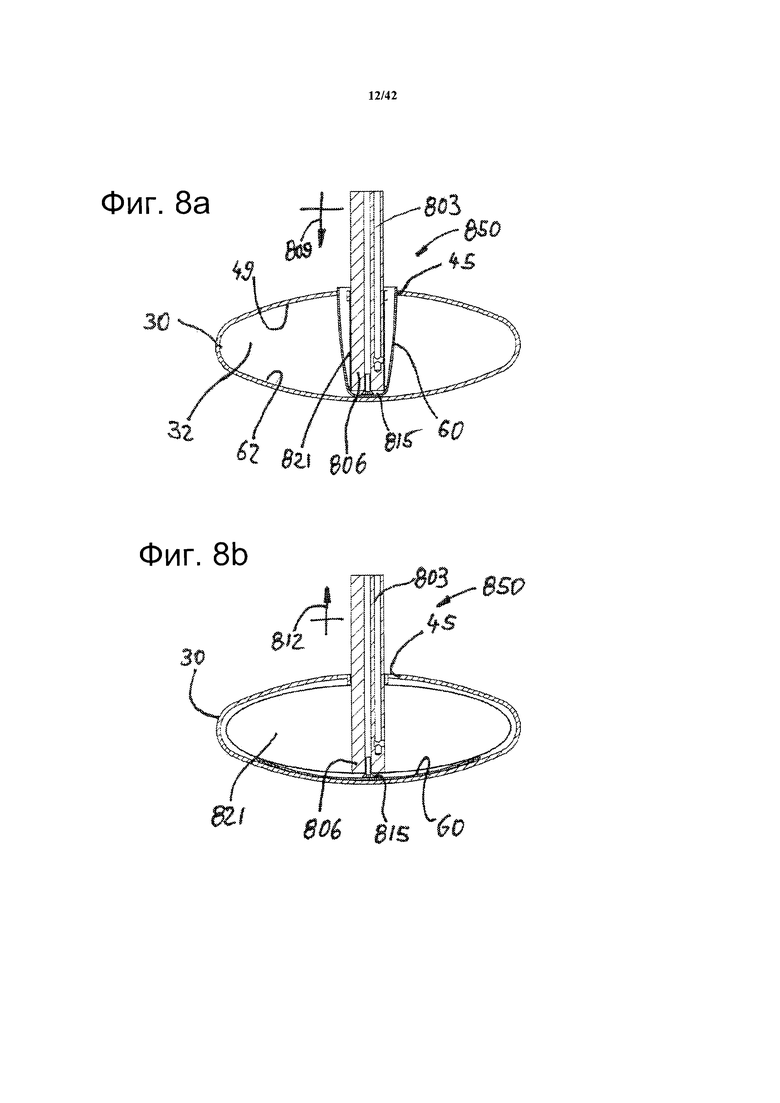

Фиг. 8а и 8b представляют собой виды сбоку в поперечных сечениях, на которых представлена второй пример средств для размещения разделительных средств внутри плоскоукладываемой трубы, которая была образована заранее, и принцип их действия, который может быть реализован в устройстве, подобном тому, детали которого показаны на фиг. 1 и 2.

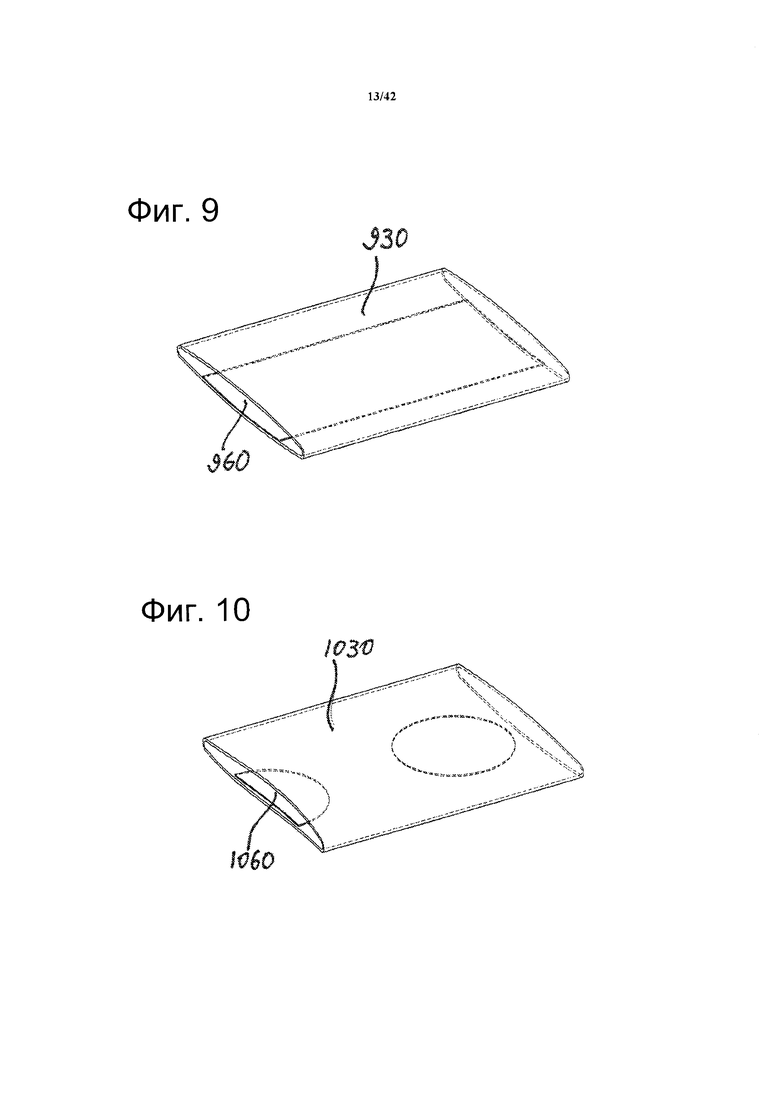

Фиг. 9 представляет собой схематические виды в перспективе участка предварительно изготовленной плоскоукладываемой трубы, с разделительными средствами в виде удлиненной полосы, которая была установлена в трубе заранее, во время процесса изготовления труб.

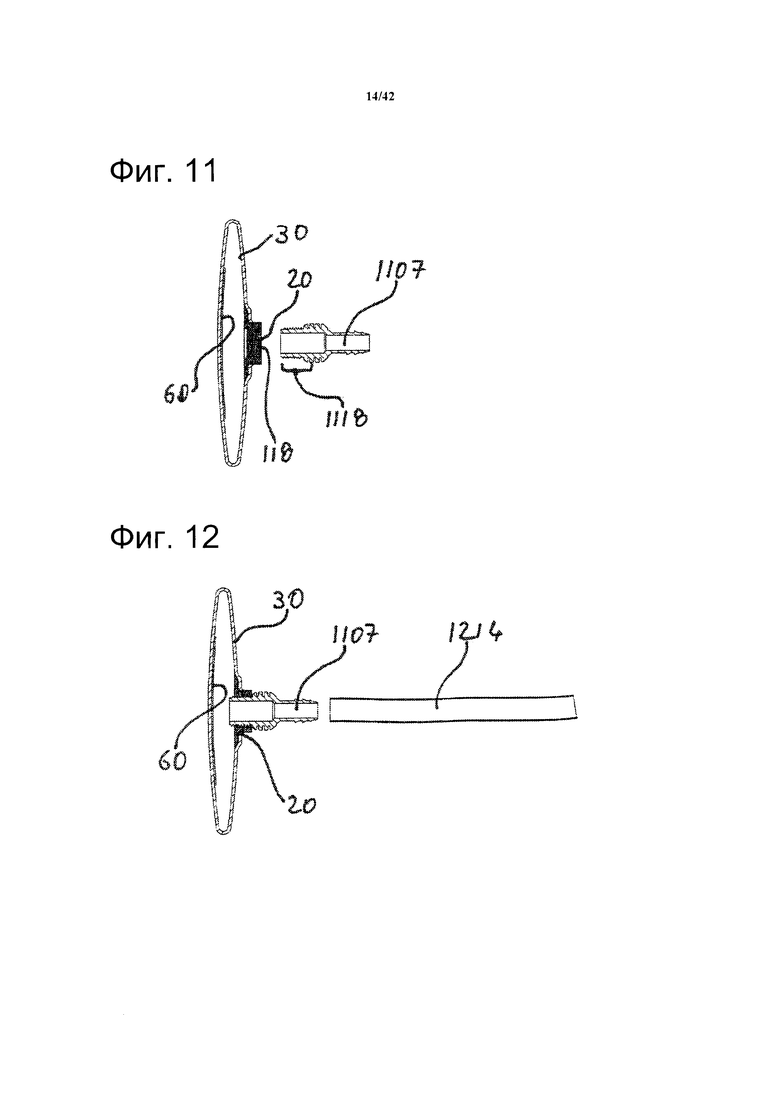

Фиг. 10 представляет собой схематические виды в перспективе участка плоскоукладываемой трубы, выполненной заранее при помощи разделительных средств в виде дискретных дисков, установленных в ней во время процесса изготовления трубы.

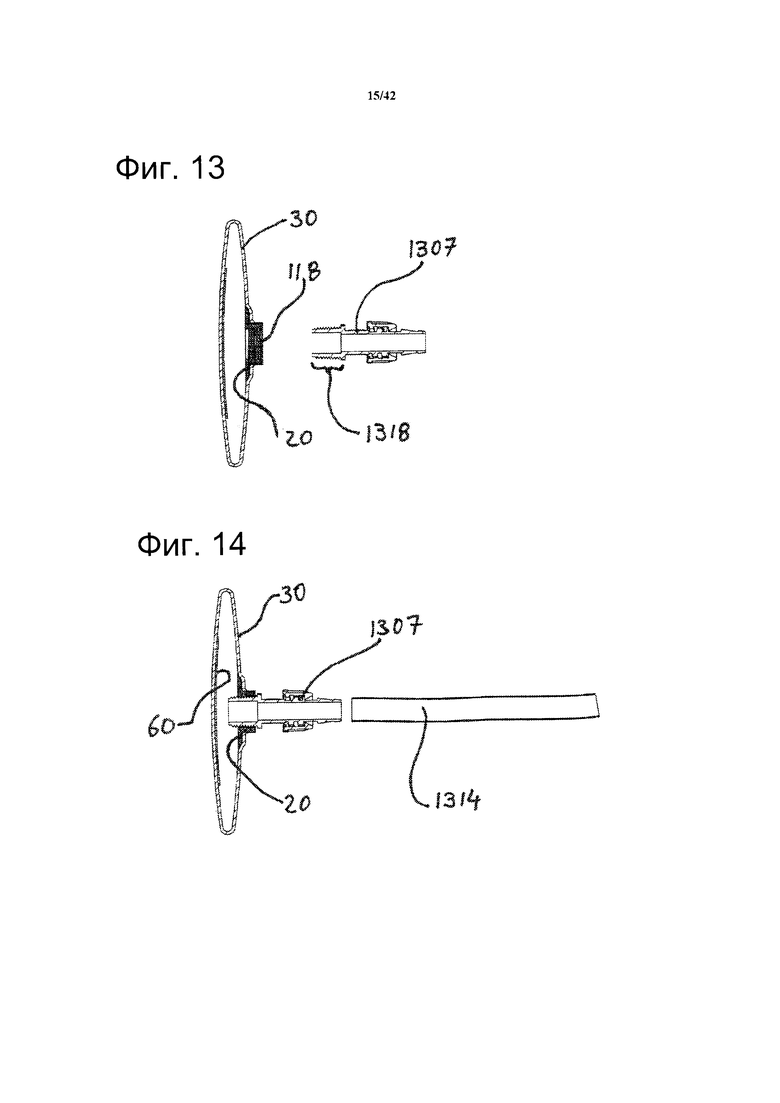

Фиг. 11 представляет собой вид сбоку в поперечном сечении, на котором представлен один пример держателя соединителя, который может быть образован устройством согласно изобретению, и соединительных средств, которые могут быть установлены в держателе, держатель имеет конфигурацию втулки с внутренней резьбой и соединитель «зубчатого» типа, имеющий соответствующий резьбовой участок.

Фиг. 12 представляет собой вид сбоку в поперечном сечении, на котором представлен соединитель, проиллюстрированный на фиг. 11, где он установлен внутри проиллюстрированного там держателя, в то время как соединитель готов к установке на нем оросительной отводящей трубы таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы.

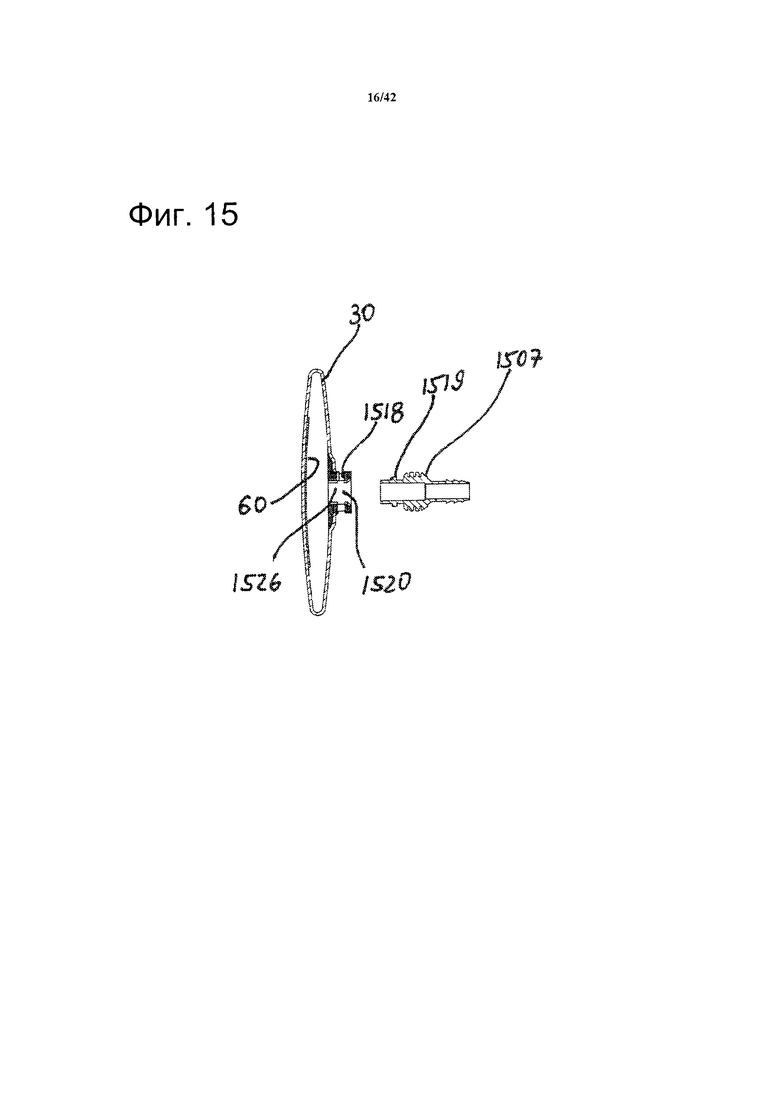

Фиг. 13 представляет собой вид сбоку в поперечном сечении, на котором представлен держатель соединителя, который может быть образован устройством согласно изобретению, как показано на фиг. 11, и пример дополнительных соединительных средств, которые могут быть установлены в таком держателе - крепежном соединителе (в иллюстрируемом примере это крепежный соединитель, известный под коммерческим названием Pro-Grip), причем он имеет соответствующий резьбовой участок.

Фиг. 14 представляет собой вид сбоку в поперечном сечении, на котором представлен соединитель, проиллюстрированный на фиг. 13, где он установлен внутри показанного там держателя, в то время как соединитель готов к установке на него оросительной отводящей трубы таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы.

Фиг. 15 представляет собой вид сбоку в поперечном сечении, на котором представлен дополнительный пример держателя соединителя, который может быть образован устройством согласно изобретению, и соединительных средств, которые могут быть установлены в таком держателе, держатель имеет конфигурацию втулки с группой прорезей, которые выполнены с возможностью вмещать (принимать) в себя соответствующий выступ в качестве части механизма, известного под названием «байонетный» соединитель, и соединитель «зубчатого» типа, имеющий группу сопрягающихся выступов, как было указано.

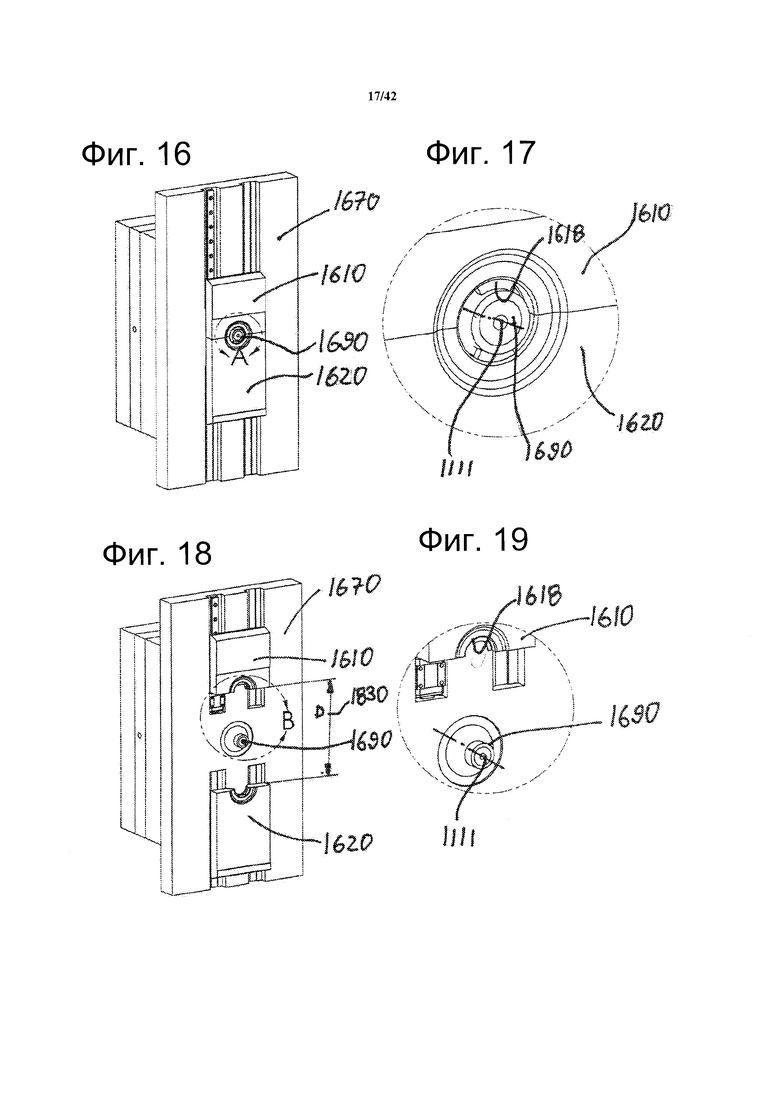

Фиг. 16-19 представляют собой схематические виды в перспективе для нагнетания формы с подвижными каретками (тележками) в направлении, перпендикулярном оси стержня, для того, чтобы изготавливать держатель соединителя с конфигурацией группы прорезей, которые выполнены с возможностью приема в них соответствующих выступов, в качестве части механизма, название которого известно как "байонетный" соединитель (например, такого, способ образования которого показан на фиг. 15). Фиг. 16 представляет собой вид формы в закрытом состоянии, на фиг. 17 показан вид сверху области, обозначенной А на фиг. 16, фиг. 18 - вид формы в ее открытом состоянии, и фиг. 19 представляет собой вид сверху области, обозначенной буквой В на фиг. 1.

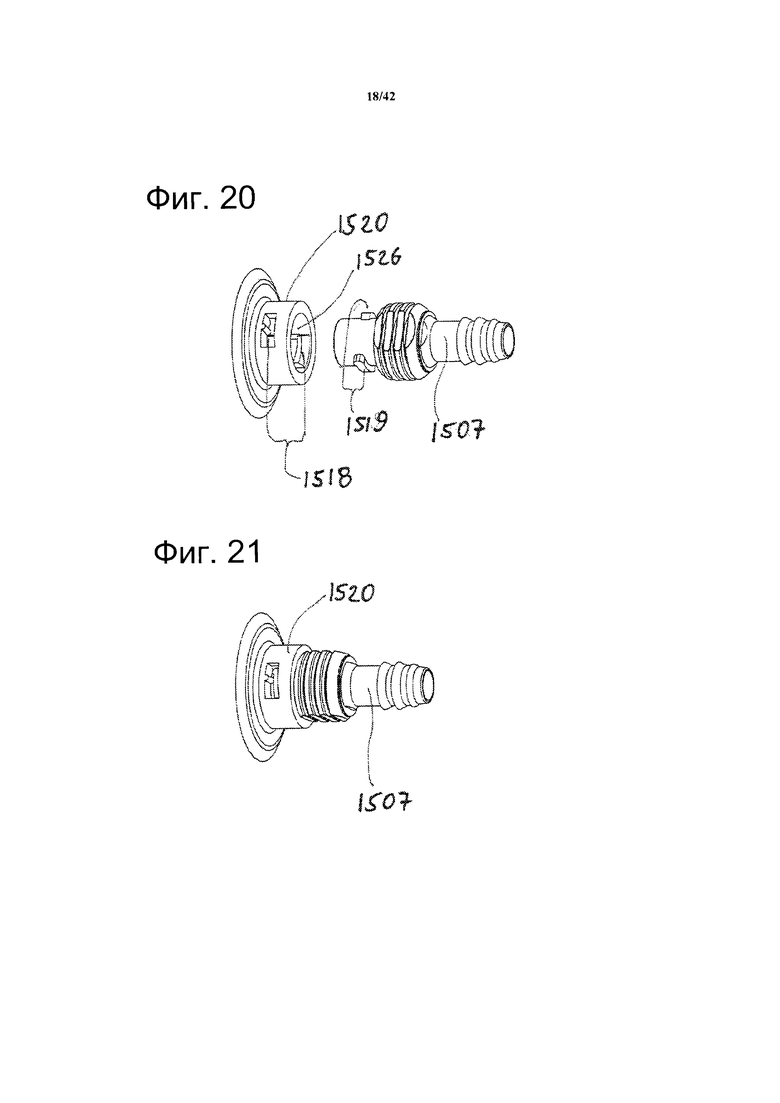

Фиг. 20 представляет собой схематический вид в перспективе держателя и соединителя, проиллюстрированных на фиг. 15 перед их установкой одного на другой при помощи соединительного механизма байонетного типа.

Фиг. 21 представляет собой схематический вид в перспективе держателя и соединителя, проиллюстрированных на фиг. 15 и 21, когда они соединены друг с другом при помощи соединительного механизма байонетного типа.

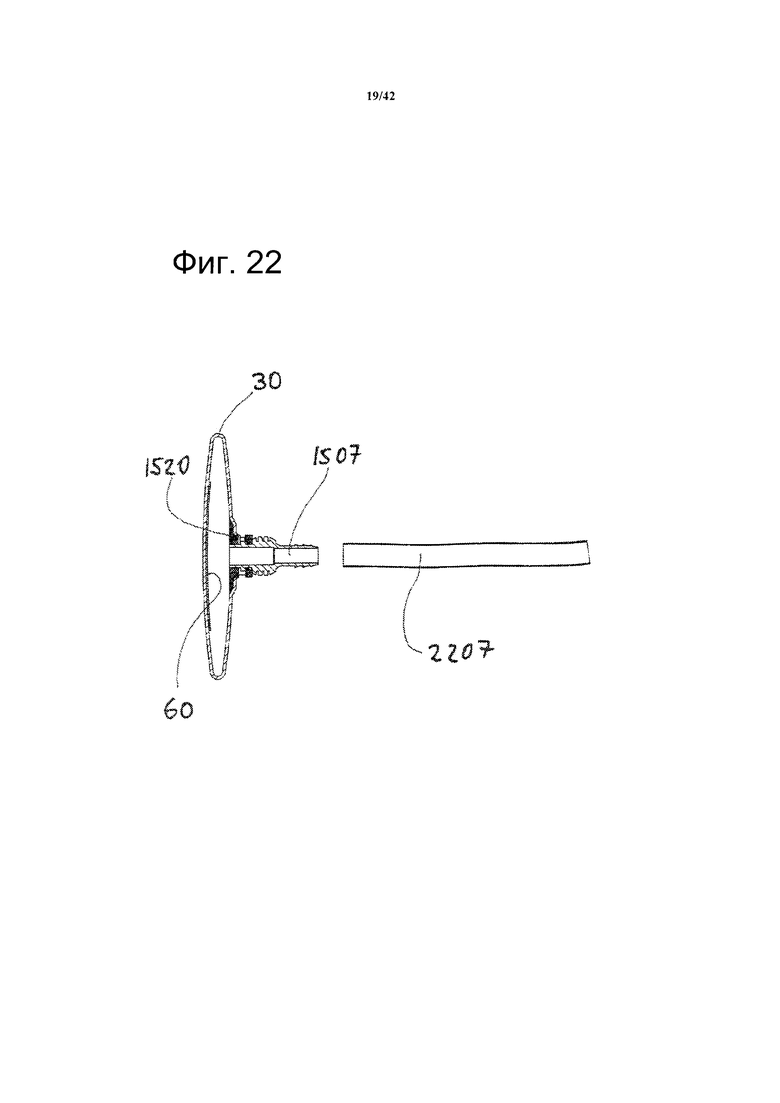

Фиг. 22 представляет собой вид сбоку в поперечном сечении, на котором представлен соединитель и держатель, которые проиллюстрированы на фиг. 21, на которых они установлены друг на друге при помощи соединительного механизма байонетного типа, причем соединитель готов к установке на него оросительной отводящей трубы таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы.

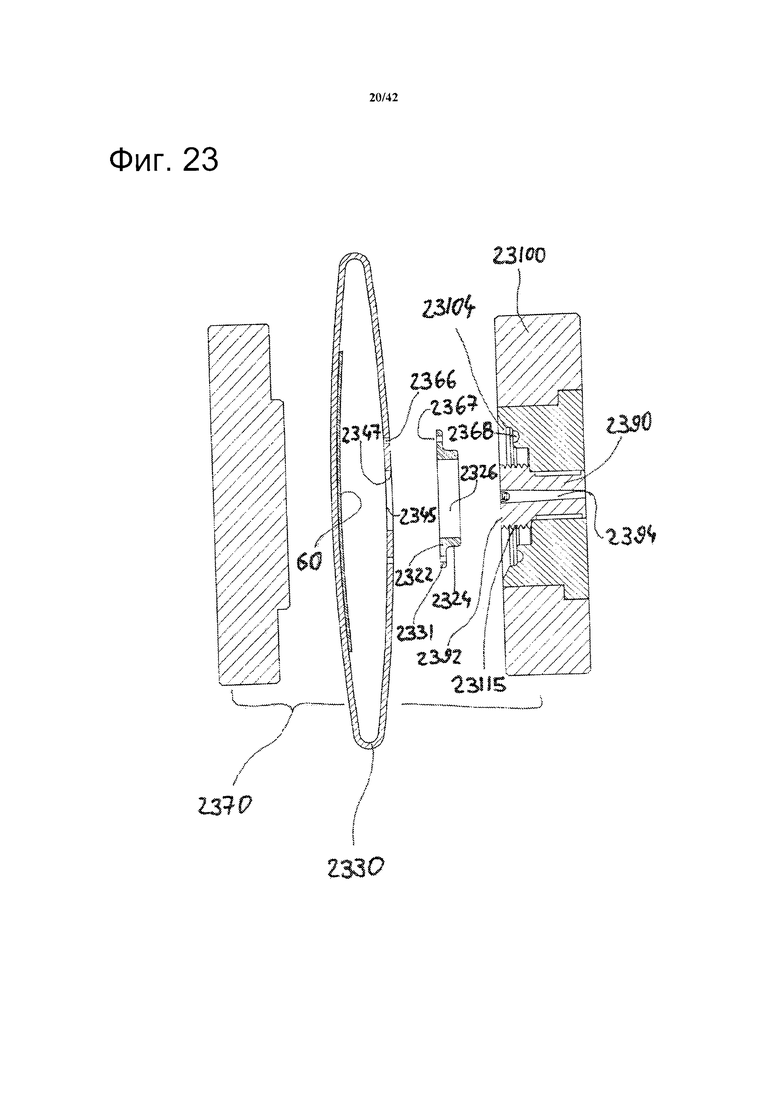

Фиг. 23 представляет собой вид сбоку в поперечном сечении, на котором представлен дополнительный пример компонентов, которые служат для образования держателя соединителя для оросительной отводящей трубы вдоль плоскоукладываемой трубы при помощи устройства, части которого в качестве примера устройства проиллюстрированы на фиг. 1 и 2. В проиллюстрированном примере формованный держатель представляет собой двухкомпонентный держатель, одна часть которого предварительно изготовлена заранее, а вторая нагнетается под давлением в форму таким образом, что расплавленный материал проходит через группу предварительно выполненных отверстий, которые проходят вокруг отверстия с периферической кромкой, выполненной на одной стенке плоскоукладываемой трубы.

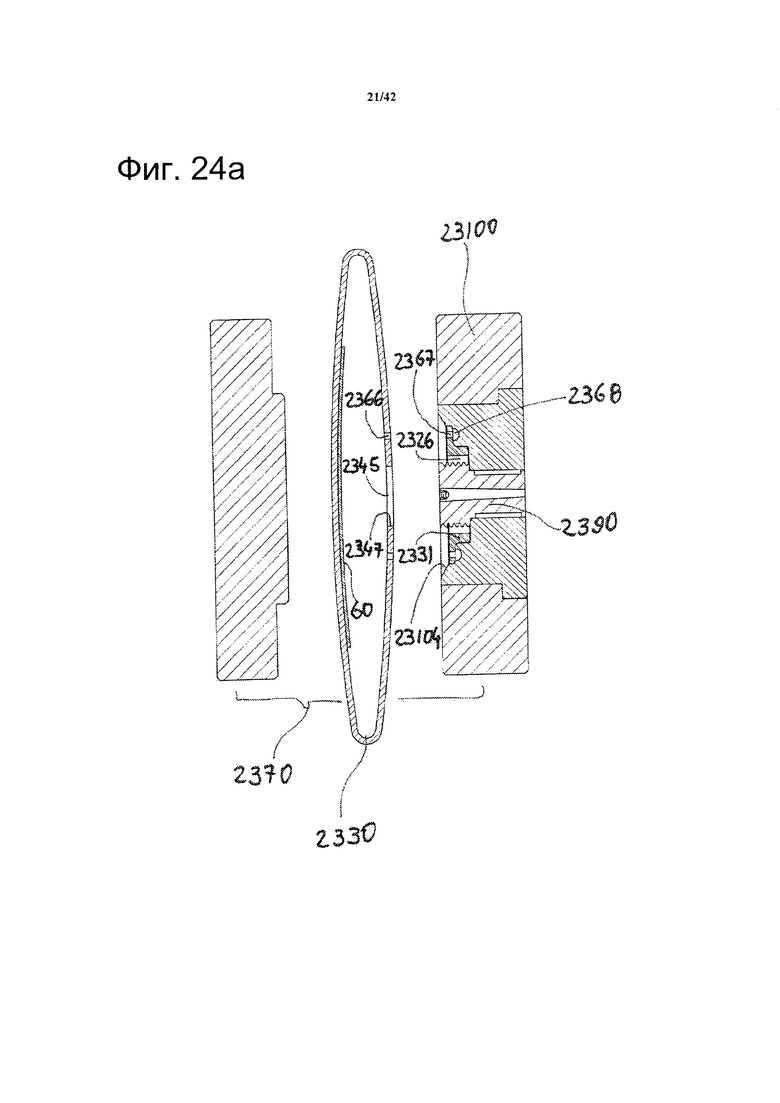

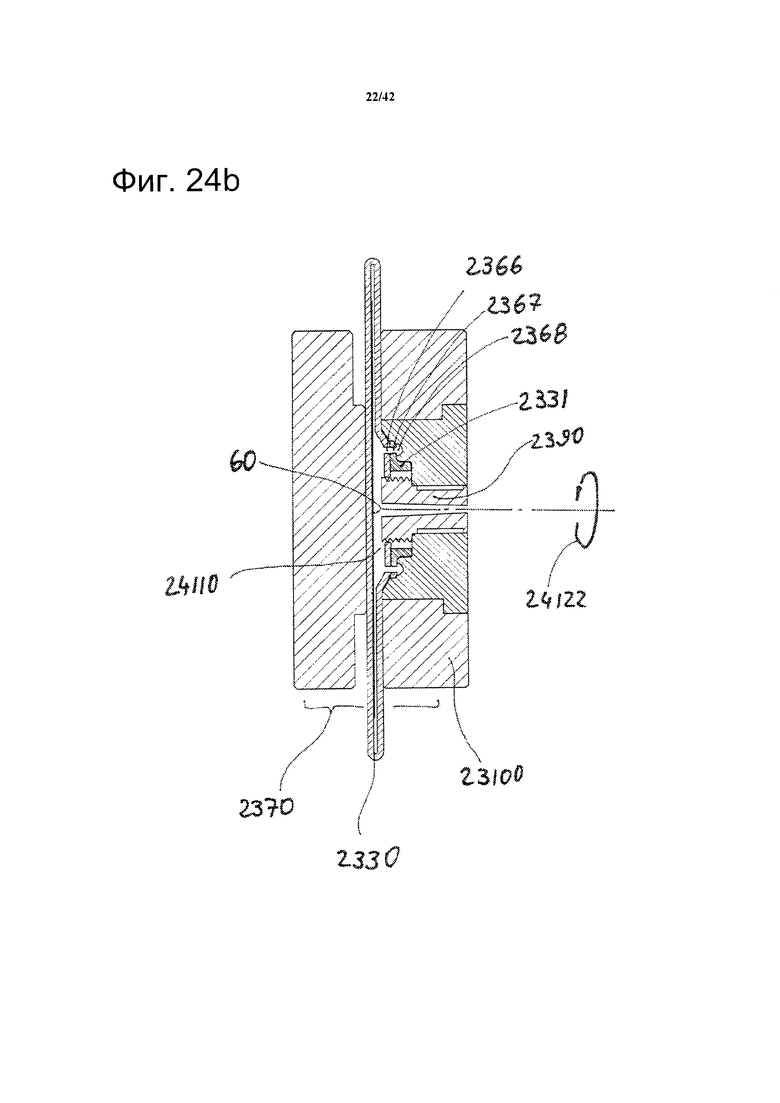

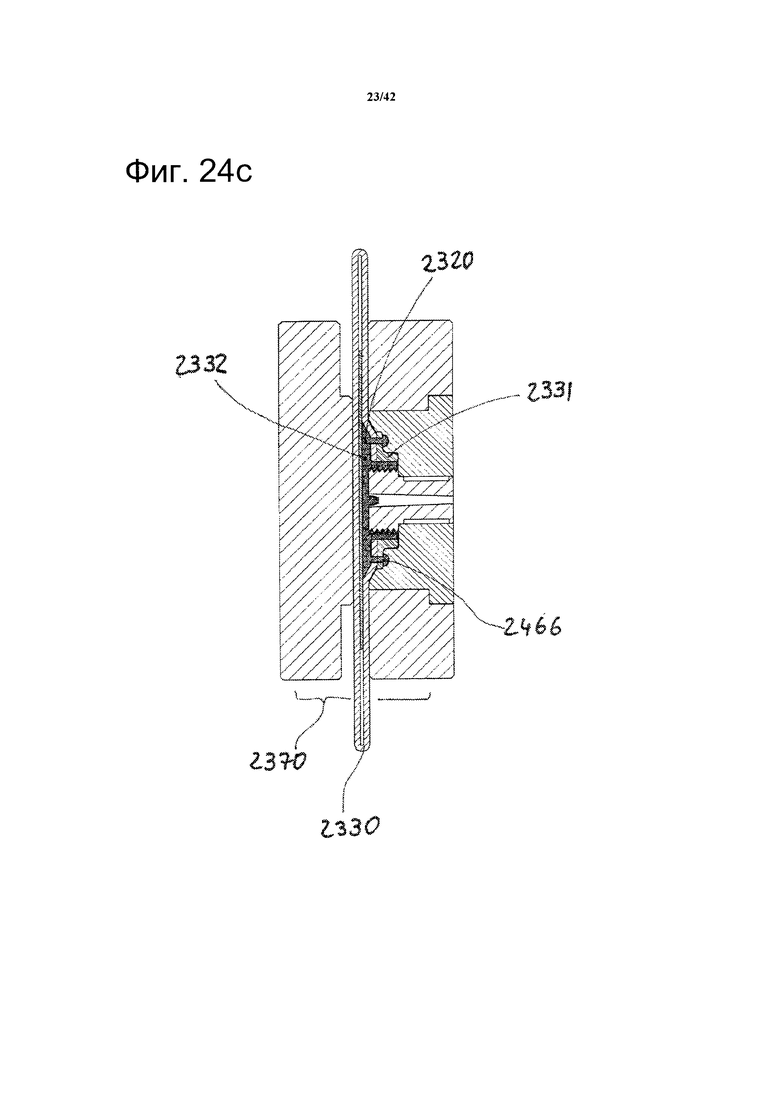

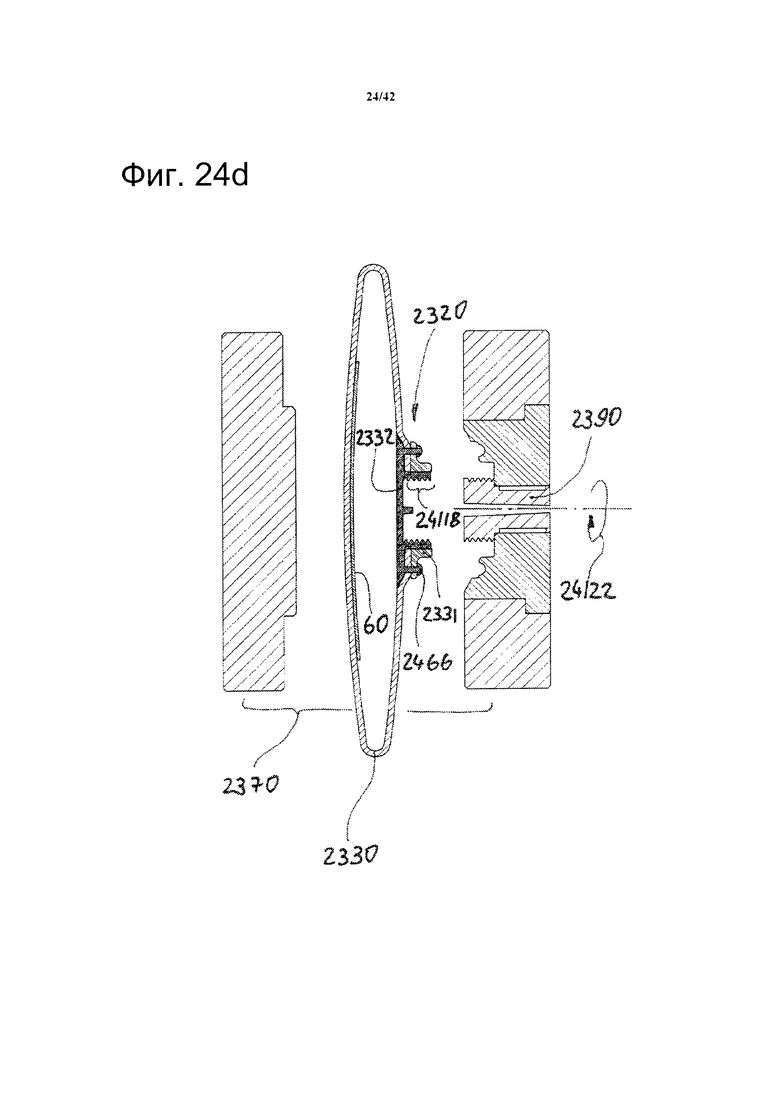

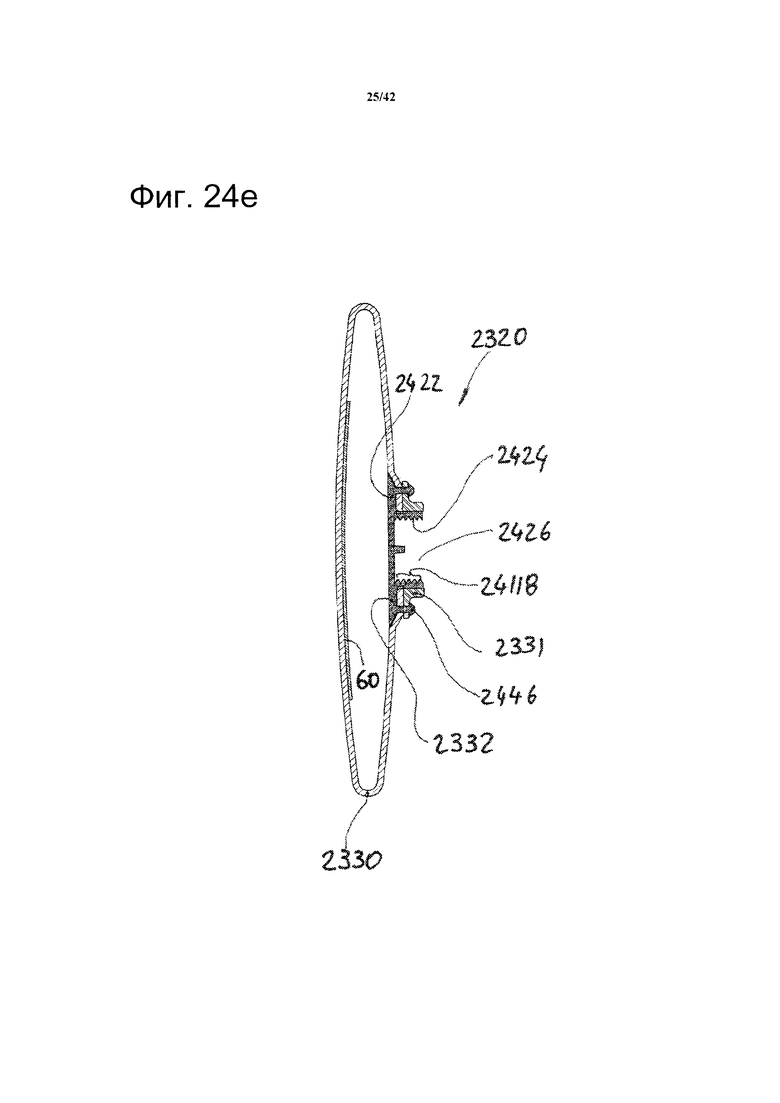

Фиг. 24а-24е представляют собой виды сбоку в поперечном сечении, на которых представлена последовательность (непрерывный процесс) способа образования двухкомпонентного держателя соединителя для оросительных отводящих труб вдоль плоскоукладываемой трубы в соответствии с примером, который был проиллюстрирован на фиг. 23, держатель соединителя образован из двух компонентов, одного сборного, и второго компонента, который вводят в форму таким образом, что нагнетаемый материал прикрепляется к стенке трубы и к тому компоненту, который был предварительно изготовлен.

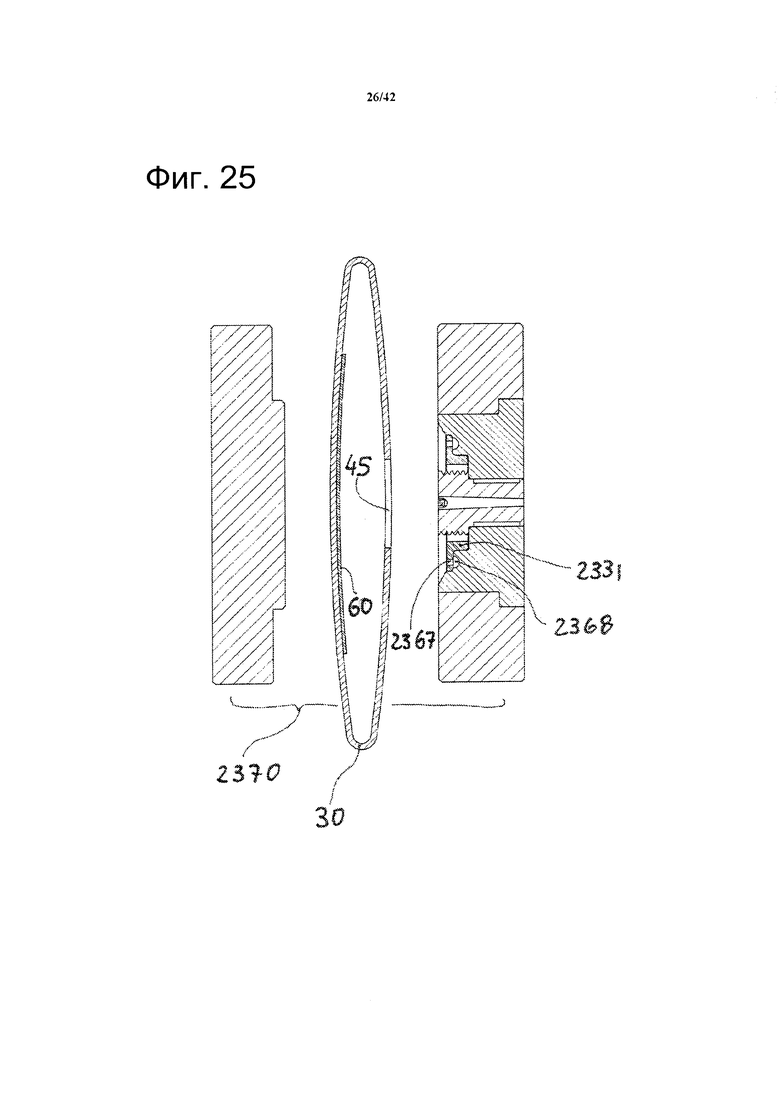

Фиг. 25 представляет собой вид сбоку в поперечном сечении, на котором представлен дополнительный пример способа образования двухкомпонентного держателя соединителя аналогично примеру, который был проиллюстрирован на фиг. 23 и 24а-24е. Один компонент предварительно изготовлен, а второй компонент нагнетен в форму таким образом, что расплавленный нагнетаемый материал под давлением пробивает (проделывает) проходы вокруг отверстия с кольцевой кромкой, выполненной на одной стенке плоскоукладываемой трубе.

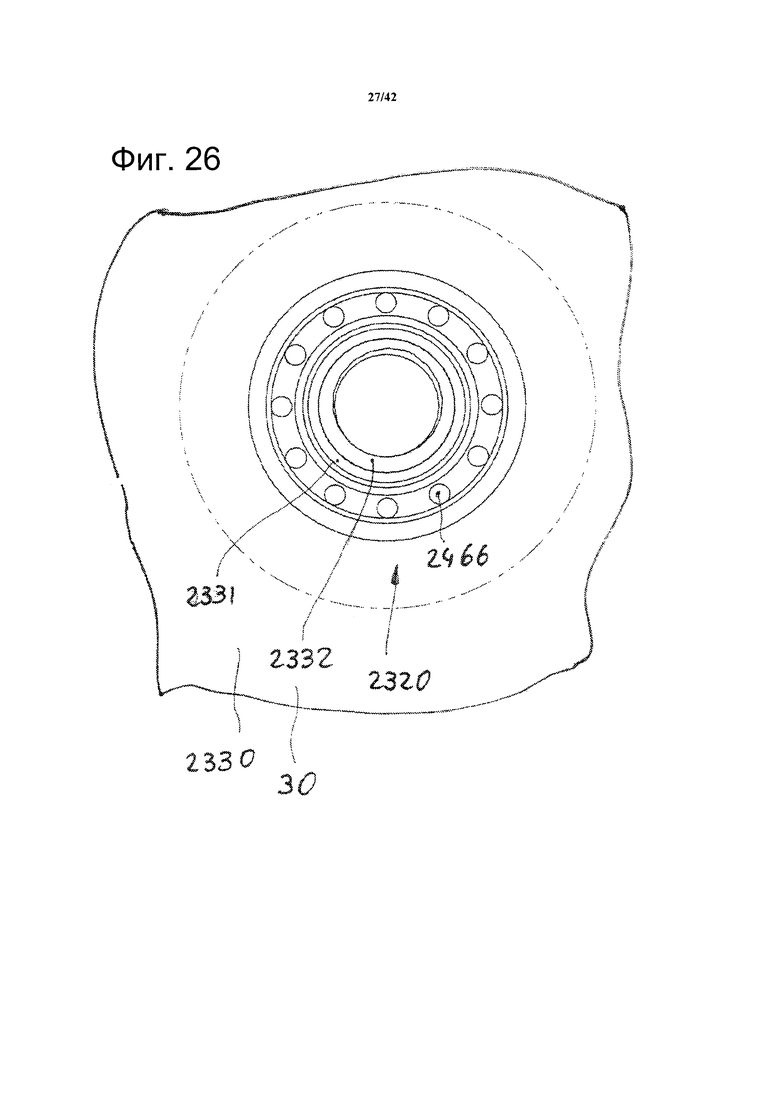

Фиг. 26 представляет собой вид снаружи участка трубы, в котором двухкомпонентный держатель для соединителя для оросительной отводящей трубы образован в соответствии с примером, проиллюстрированным на фиг. 24а-24е, и таким образом, что представляет собой периферическую группу своего рода «заклепок», которые созданы за счет того, что поток расплавленного материала поступает на область поверхности компонента держателя соединителя, который является предварительно изготовленным.

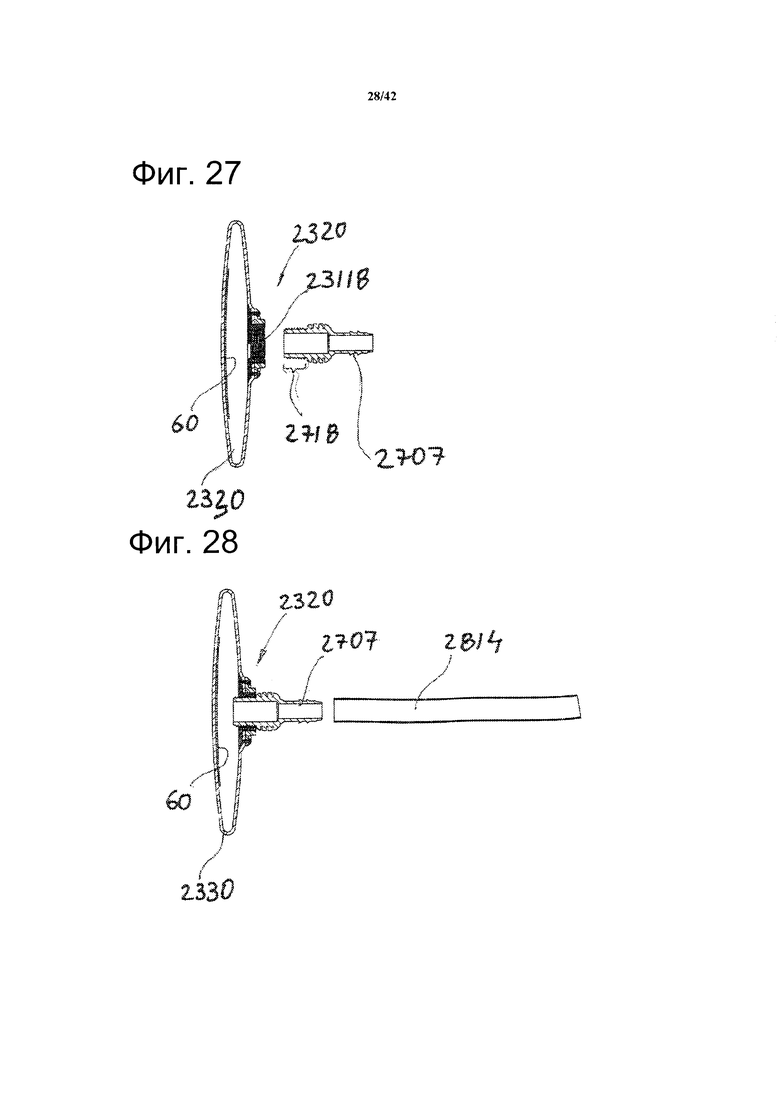

Фиг. 27 представляет собой вид сбоку в поперечном сечении, на котором представлен пример способа двухкомпонентного держателя соединителя в соответствии с примерами, показанными на фиг. 23-26, и соединительных средств, которые могут быть установлены в держателе, двухкомпонентный держатель, имеющий конфигурацию втулки с внутренней резьбой и соединителя «зубчатого» типа, выполненного с соответствующей резьбовой частью.

Фиг. 28 представляет собой вид сбоку в поперечном сечении, который изображает соединитель, проиллюстрированный на фиг. 27, в котором он установлен внутри двухкомпонентного держателя, показанного в положении, в котором соединитель готов для установки на него оросительной отводящей трубы таким образом что отводящая труба может быть запитана водой из плоскоукладываемой трубы.

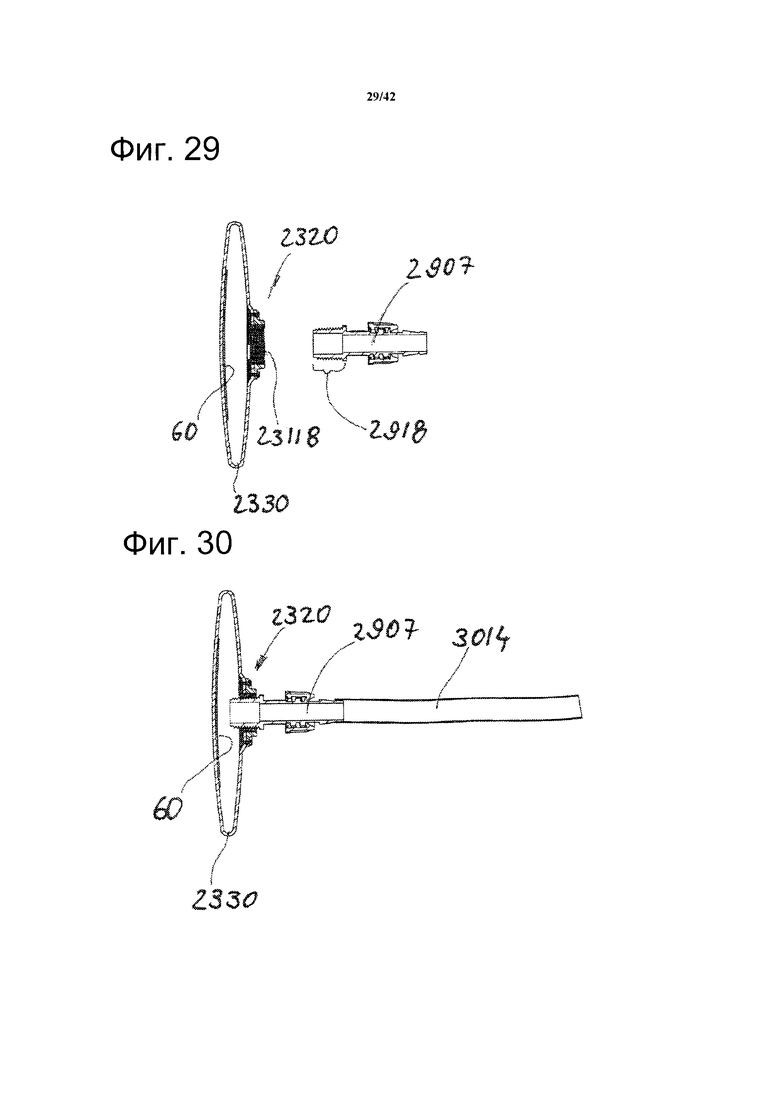

Фиг. 29 представляет собой вид сбоку в поперечном сечении, на котором представлен двухкомпонентный держатель соединителя, проиллюстрированный на фиг. 26, и пример дополнительных соединительных средств, которые могут устанавливаться в таком держателе - крепежного соединителя (в иллюстрируемом примере - тип крепежного соединителя, известного под названием Pro-grip), который имеет соответствующий резьбовой участок.

Фиг. 30 представляет собой вид сбоку в поперечном сечении, на котором представлен соединитель, проиллюстрированный на фиг. 29, на котором он установлен внутри проиллюстрированного там держателя, и соединитель готов к установке на нем оросительной отводящей трубы таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы

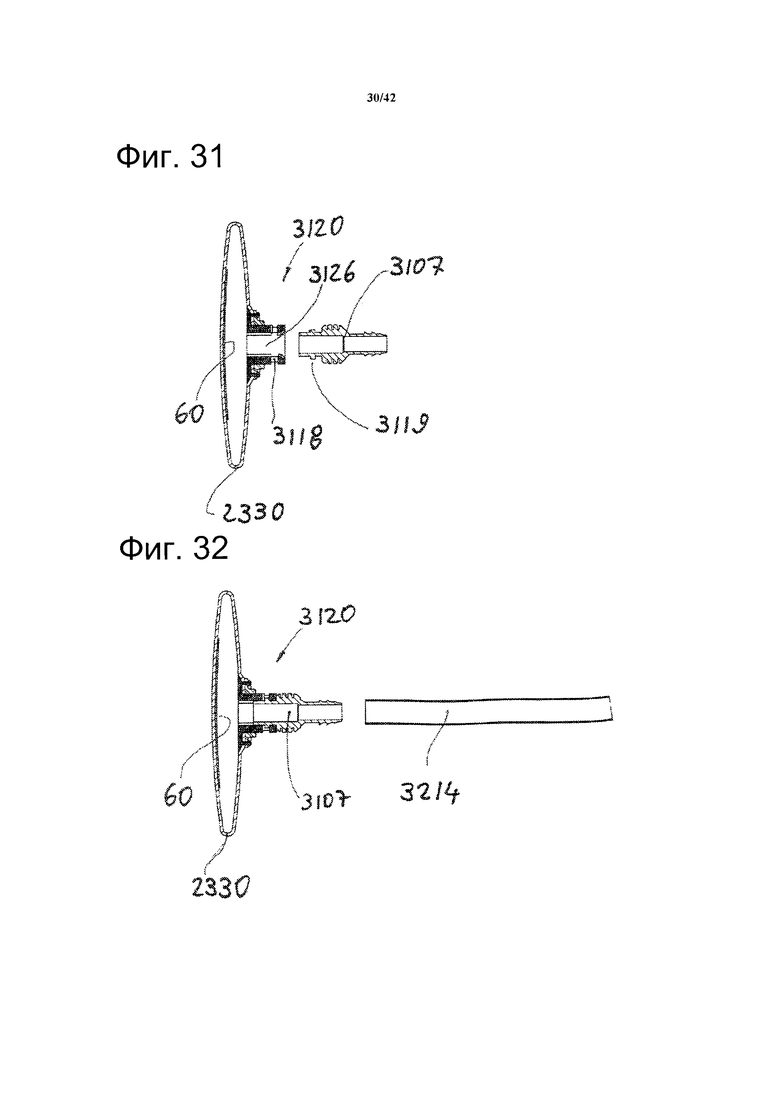

Фиг. 31 представляет собой вид сбоку в поперечном сечении, на котором представлен дополнительный пример двухкомпонентного держателя и соединительных средств, которые должны быть установлены в двухкомпонентном держателе, двухкомпонентный держатель в виде втулки с группой прорезей, которые выполнены с возможностью приема совпадающих выступов в них в качестве части механизма, тип которого известен под названием «байонетный» соединитель, и соединитель «зубчатого» типа, имеющий участок с группой совпадающих выступов, как было сказано.

Фиг. 32 представляет собой вид сбоку в поперечном сечении, на котором представлены соединительные средства и двухкомпонентный держатель, проиллюстрированные на фиг. 31, на котором они установлены друг на друге посредством байонетного соединительного механизма, причем соединитель готов к установке на нем оросительной отводящей трубы таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы.

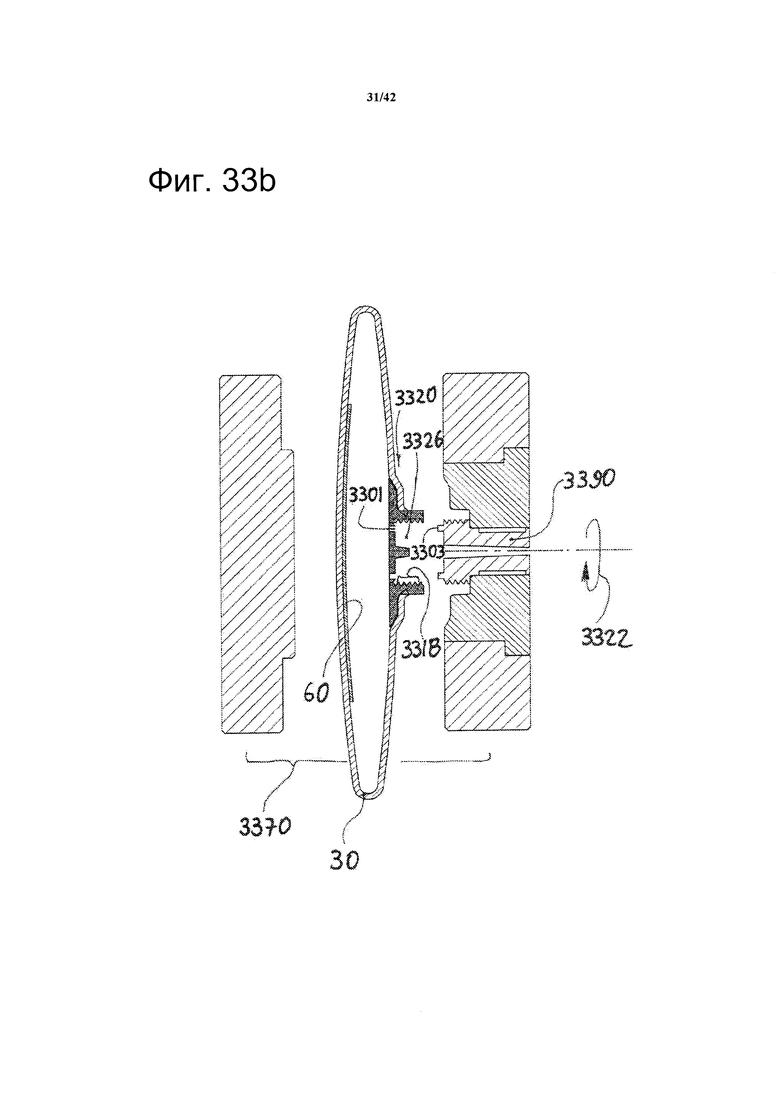

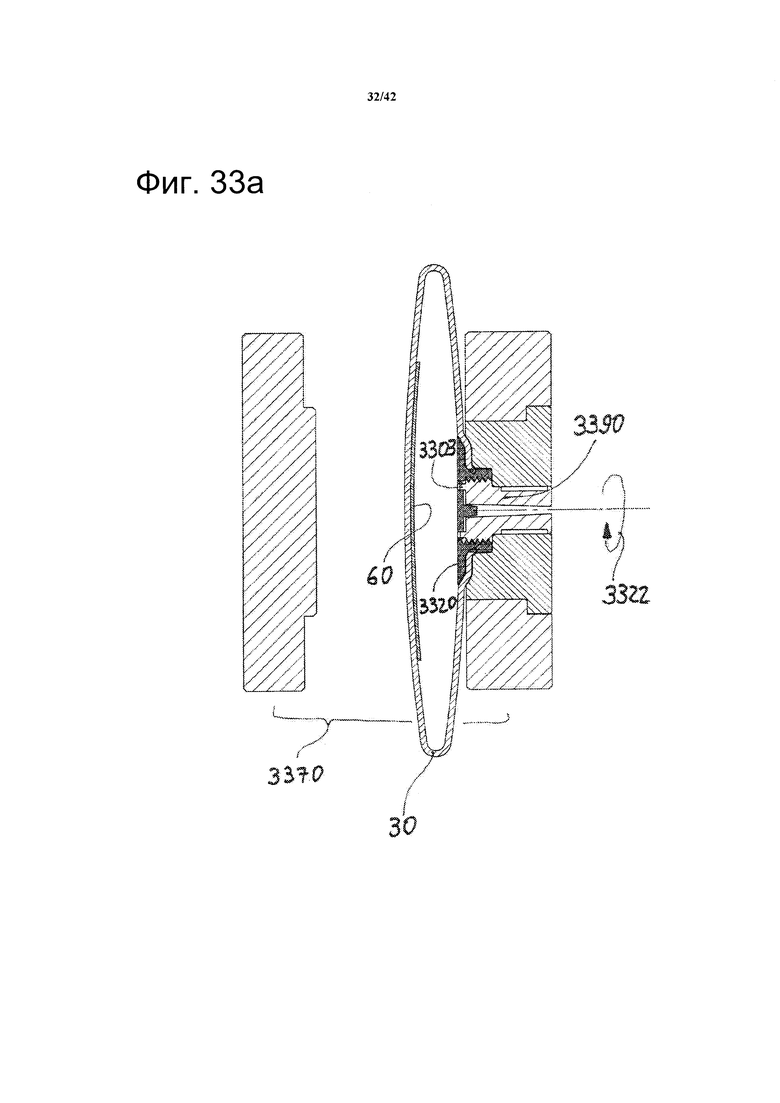

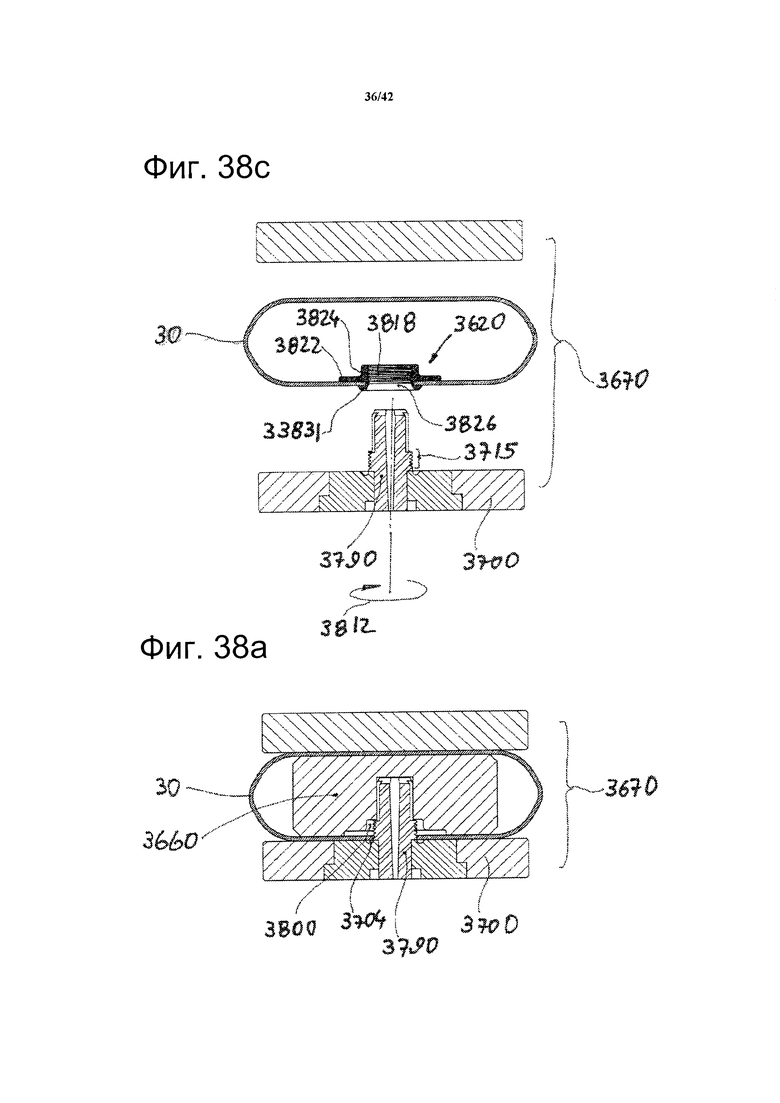

Фиг. 33а и 33b представляют собой виды сбоку в поперечном сечении, на которых представлена последовательность (непрерывный процесс) этап отведения частей формы, следующий за формованием держателя соединителя на оросительной отводящей трубе вдоль плоскоукладываемой трубы в соответствии с одним примером изобретения, причем держатель соединителя выполнен со встроенным фильтрующим компонентом для фильтрации воды, которая проходит через него из плоскоукладываемой трубы и через соединитель, который установлен на нем, и в оросительную отводящую трубу, которая будет установлена на нем.

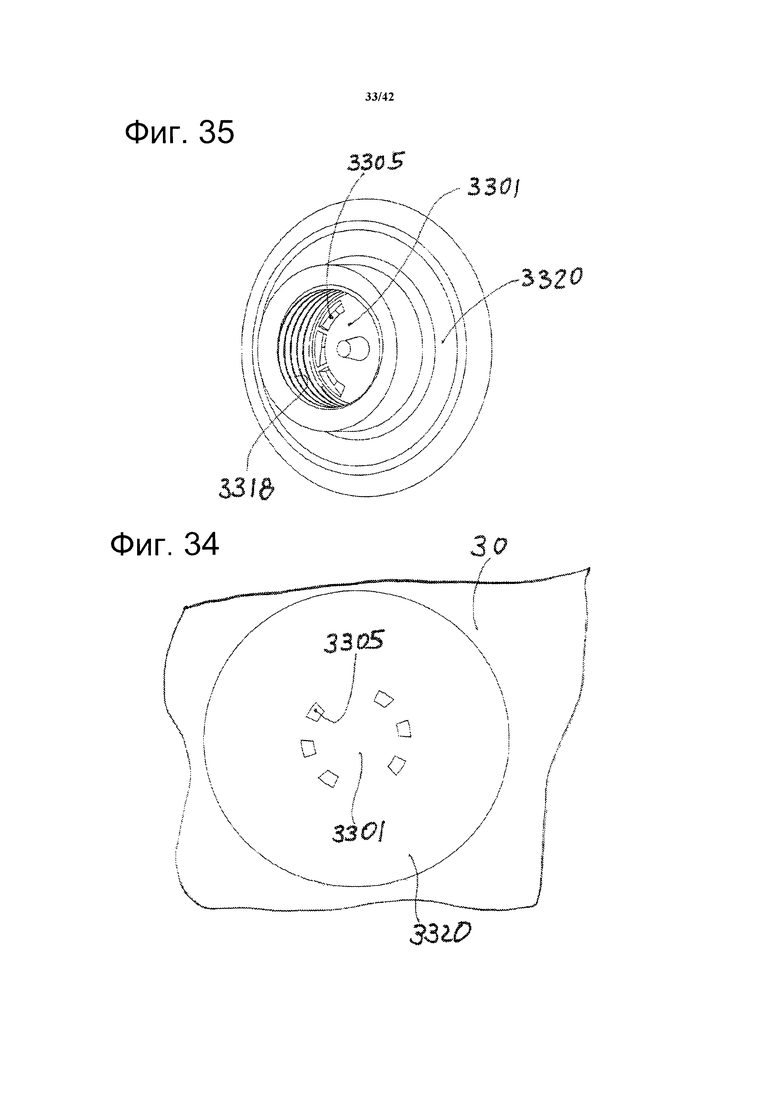

Фиг. 34 представляет собой вид изнутри плоскоукладываемой трубы в направлении участка на одной стенке трубы, на которой образован держатель соединителя со встроенным фильтром в соответствии с фиг. 33а и 33b

Фиг. 35 представляет собой схематический вид в перспективе держателя соединителя со встроенным фильтрующим компонентом, который образован в соответствии с фиг. 33а и 33b.

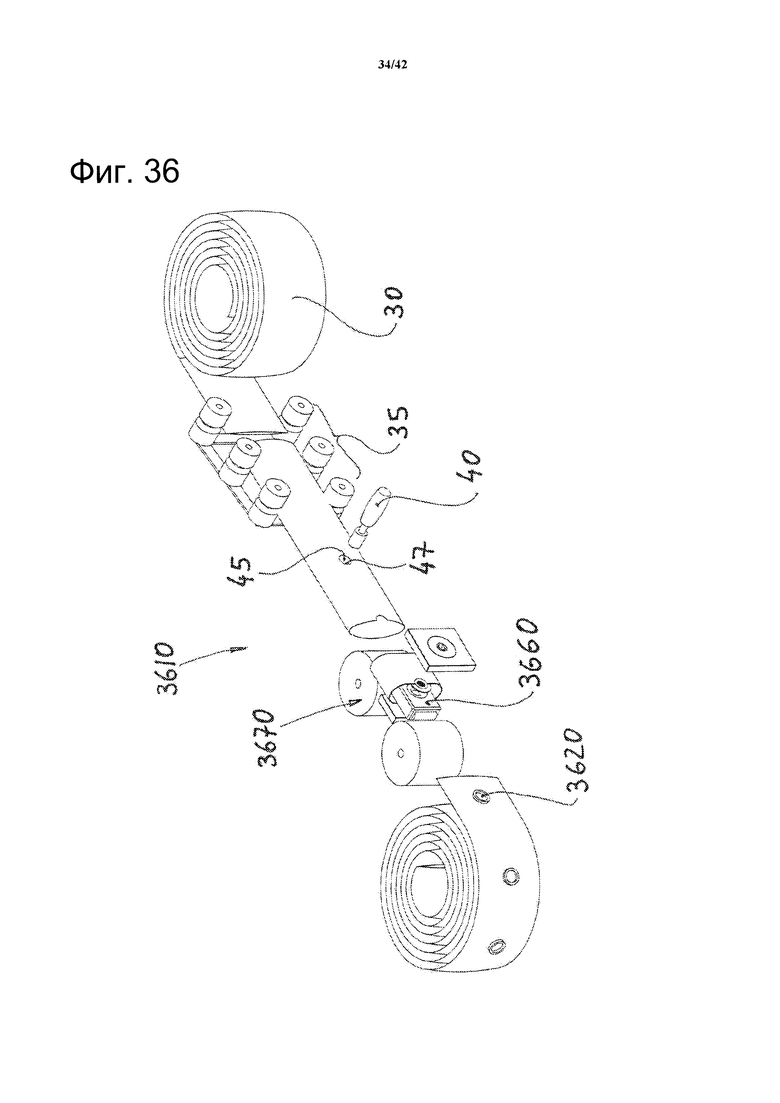

Фиг. 36 представляет собой схематический вид в перспективе второй конфигурации устройства для образования держателей соединителя для оросительных отводящих труб вдоль предварительно изготовленной плоскоукладываемой трубы.

Фиг. 37 представляет собой вид сбоку в поперечном сечении части устройства согласно изобретению для образования держателей соединителя для оросительных отводящих труб вдоль предварительно изготовленной плоскоукладываемой трубы, проиллюстрированной на фиг. 36.

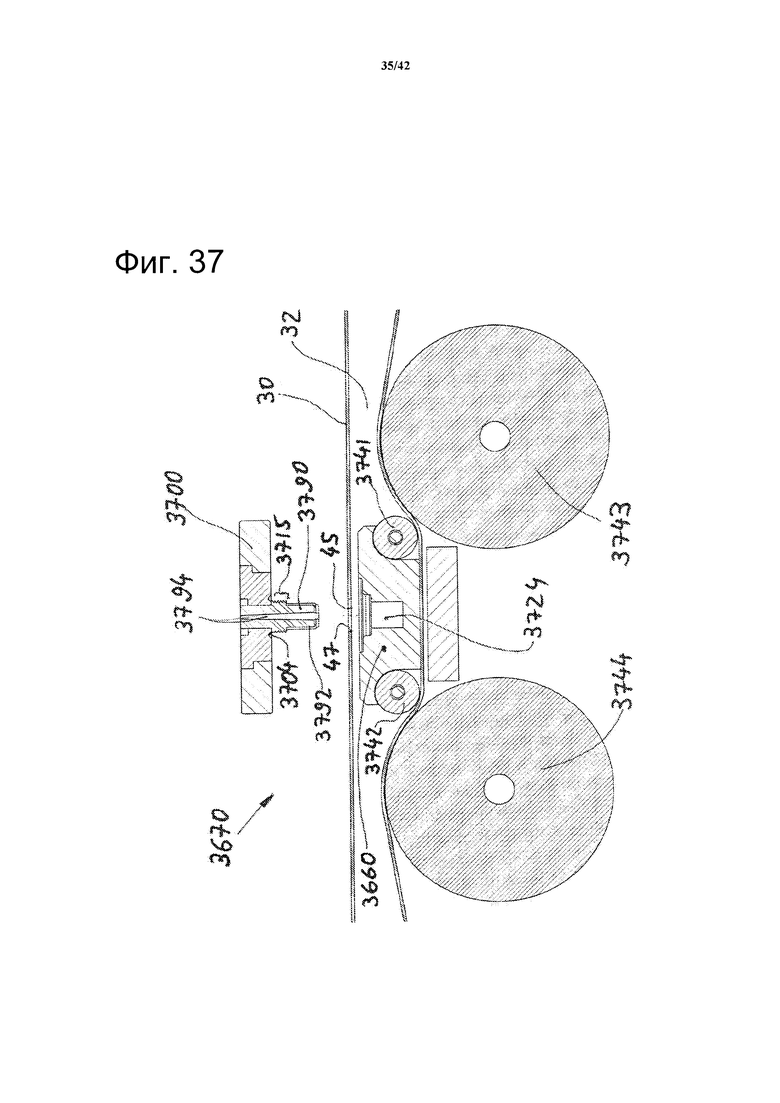

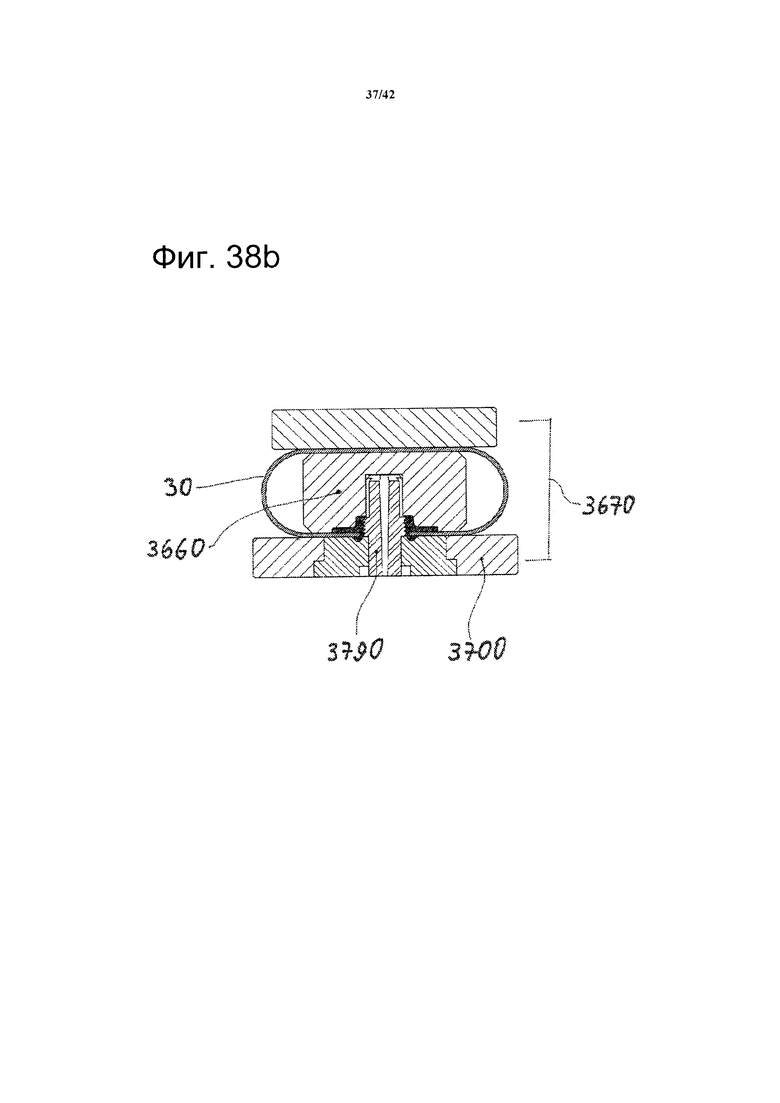

Фиг. 38а-38с представляют собой виды сбоку в поперечном сечении, на которых представлен в непрерывном режиме (последовательности) способ образования держателя соединителя для оросительных отводящих труб вдоль плоскоукладываемой трубы с использованием устройства, например, устройства, проиллюстрированного на фиг. 36 и 37.

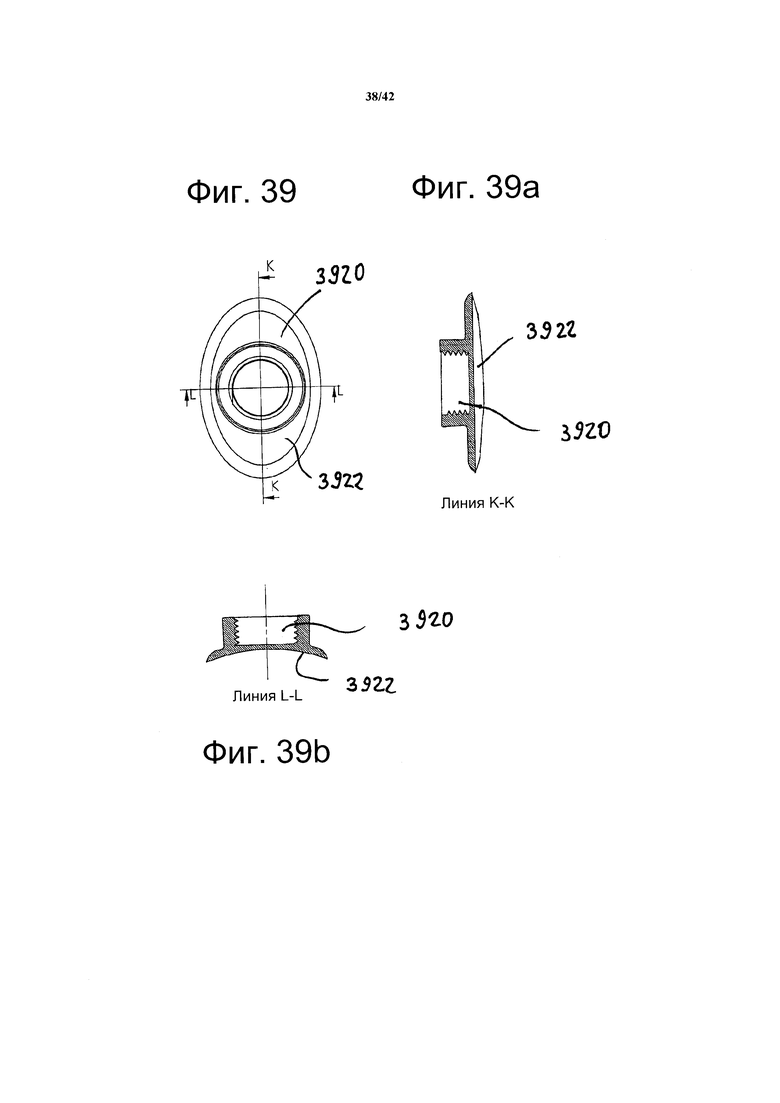

Figures 39, 39а и 39b представляют собой (соответственно) вид сверху держателя соединителя, который может быть также изготовлен при использовании устройства в качестве примерного устройства, части которого были проиллюстрированы на фиг. 1 и 2, где на изображенном держателе плоская периферическая часть округляется по шаблону, который соответствует диаметру плоскоукладываемой трубы при увеличении ее объема до полного трубчатого профиля, и два поперечных сечения данного держателя (вдоль линий K-K и L-L, как проиллюстрировано на фиг. 39).

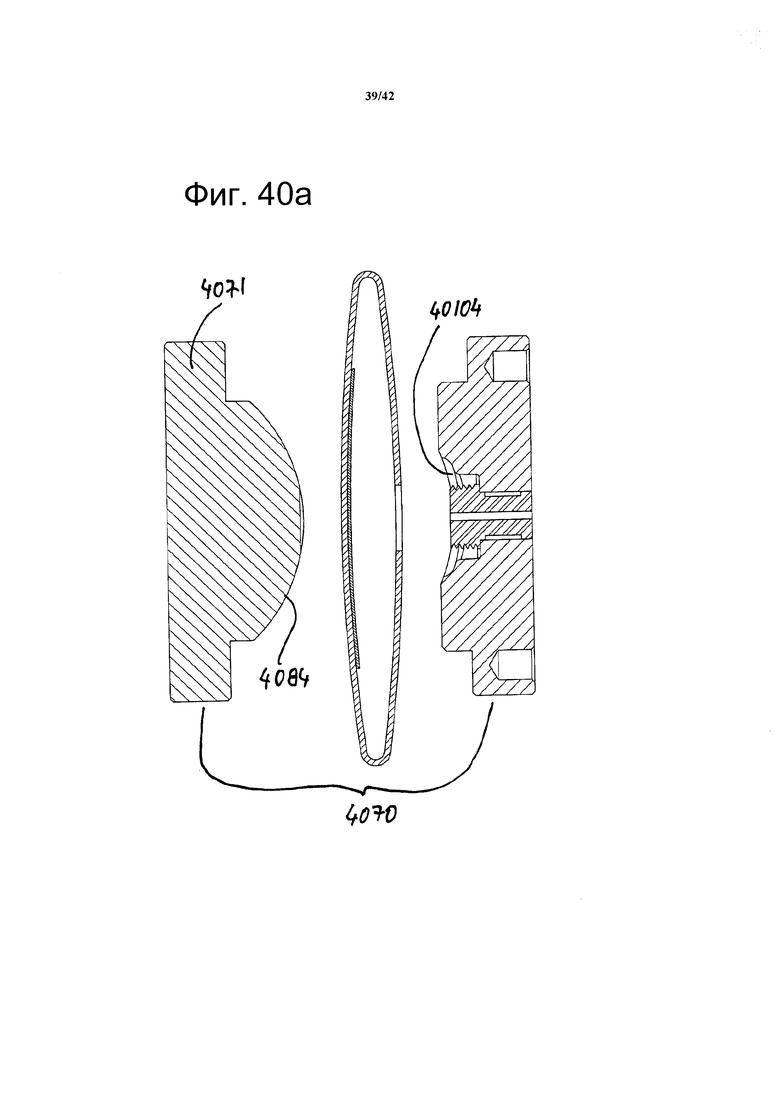

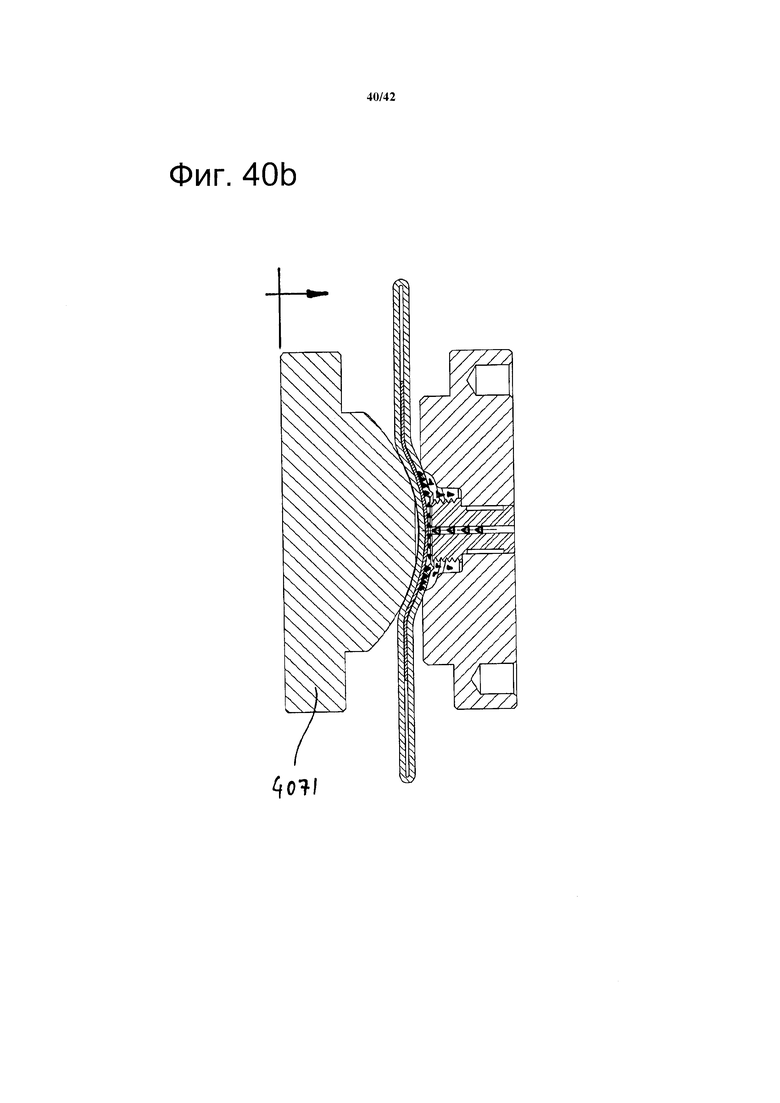

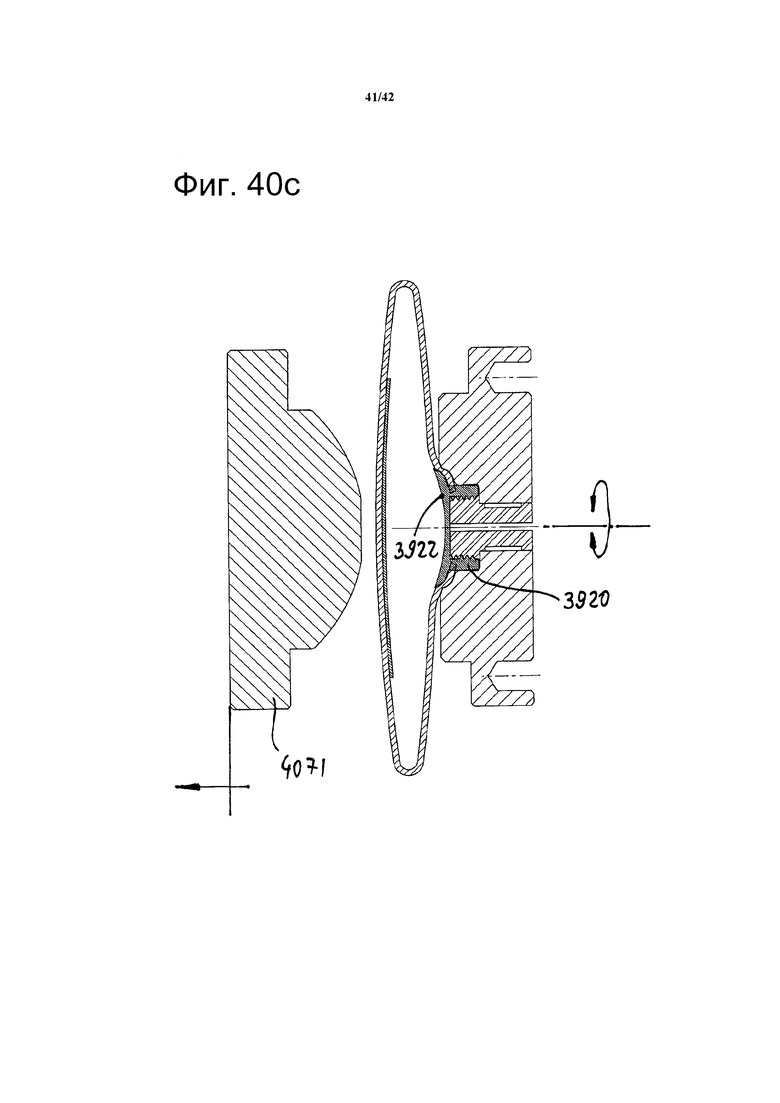

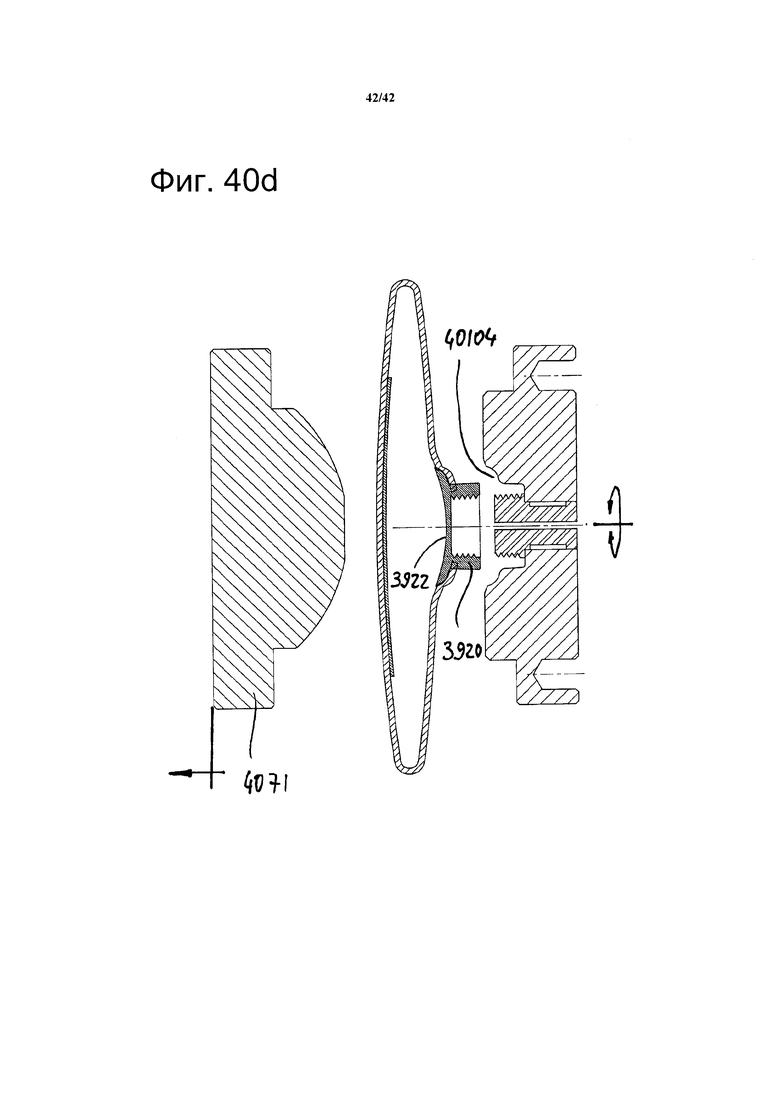

Фиг. 40а-40с представляют собой виды сбоку поперечных сечений, на которых представлена последовательность (непрерывный процесс) способа образования держателя соединителя, показанного на фиг. 39, 39а и 39b, вдоль длины предварительно изготовленной плоскоукладываемой трубы при использовании устройства, такого как примерное устройство, части которого проиллюстрированы на фиг. 1 и 2.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Аспекты и варианты осуществления относятся к устройству для образования держателей для соединителей для оросительных отводящих труб вдоль плоскоукладываемой трубы, которая уже была подготовлена заранее (плоскоукладываемая труба, подготовленная заблаговременно), к способу образования держателей для соединителей для оросительных отводящих труб вдоль плоскоукладываемой трубы, которая уже образована, и к продукции, изготавливаемой путем реализации указанного устройства или реализации указанного способа, а именно, плоскоукладываемой трубы по меньшей мере с одним держателем соединителя на ней.

Следует принять во внимание, что варианты осуществления описанного в данном документе способа и устройства не ограничены в применении деталями конструкции и расположением компонентов, предложенных в следующем описании или проиллюстрированных на прилагаемых фигурах. Способ и устройство могут быть реализованы в других вариантах осуществления и осуществляться или выполняться различными способами. Примеры конкретных реализаций приведены в данном документе только для иллюстративных целей и не предназначены быть ограничивающими. Кроме того, фразеология и терминология, используемые в данном документе, предназначены для описания и не должны рассматриваться как ограничивающие. Использование в данном документе терминов «включающий в себя», «содержащий», «имеющий», «вмещающий», «заключающий в себе» и их варианты предназначено для охвата перечисленных ниже элементов и их эквивалентов, а также дополнительных элементов. Ссылки на «или» могут истолковываться как включающе-отличающие таким образом, что любые термины, описанные с использованием «или», могут указывать на любой один, более одного и все из описанных терминов.

Со ссылкой на фиг. 1-2 показано устройство 10 согласно изобретению для образования держателей 20 соединителей для оросительных отводящих труб (которые не показаны) вдоль плоскоукладываемой трубы 30, которая была уже предварительно образована.

Специалисту будет понятно, что заранее изготовленная плоскоукладываемая труба, которая может быть реализована в устройстве согласно изобретению, может представлять собой трубу, которая изготовлена из одного (отдельного) плоского листа, который был сложен для создания трубчатого профиля, а именно, длинного изделия в виде рукава, или из пачки листов (для изготовления многослойной цилиндрической трубы). Указанная плоскоукладываемая труба, однослойная или многослойная, как было указанно выше, также может быть изготовлена в виде такого трубчатого профиля и в процессе экструзии или с использованием других технологий (например, путем выдувания пленки). Предварительно изготовленная труба может быть изготовлена из множества материалов, например - ПЭ (полиэтилена), ПП (полипропилена), ПЭТ (полибутилентерефталата), ПВХ (полихлорвинила), ПА (полиамида) и иметь множество различных диаметров (например 3'', 4'', 6'') и различных толщин стенок (например, 0,6, 0,8, 1,2, 2 мм).

В проиллюстрированном примере устройство 10 содержит средства 35 для увеличения трубы 10 посредством конфигурации группы вращающихся колес, которые при подаче плоскоукладываемой трубы смещают концы трубы и заставляют ее немного увеличиться в объеме, создавая внутреннее пространство 32. Как будет подробно объяснено ниже, небольшое увеличение объема облегчает операции, которые будут выполняться с ней и внутри нее (например, выполнение отверстия только в одной стенке трубы (но только на одной ее стенке), перемещение разделительных средств через отверстие и размещение их внутри трубы, прикрепление края отверстия к кончику стержневого элемента формы для нагнетания).

В проиллюстрированном примере устройство 10 содержит средства 40 для выполнения отверстия 45. Средства 40 служат для выполнения отверстия 45, которое имеет периферическую кромку 47 в одной стенке 49 трубы 30. Специалисту будет понятно, что средства 40 могут представлять собой своего рода вращающийся нож, режущую втулку, либо режущие средства, не являющиеся механическим (например, лазерные средства).

Устройство также содержит средства 50 для размещения разделительных средств 60. Приведение в действие средств 50 приводит к перемещению и размещению разделительных средств 60 внутри трубы 30. В данном примере, после выполнения отверстия 45 в одной стенке 49 трубы 30, разделительные средства 60 оказываются на другой (второй) стенке 62 трубы 30 на ее внутренней стороне. Разделительные средства 60 будут расположены напротив отверстия 45 таким образом, что разделительные средства 60 разделят одну стенку 49 трубы 30 и вторую стенку 62 трубы 30.

В проиллюстрированном примере разделительные средства 60 образуют лист, напоминающий диск. Лист подвержен (предрасположен) тому, чтобы стать как бы приклеенным ко второй стенке 62 трубы 30 на ее внутренней стороне 30 после введения его в контакт с ней (например, при помощи слоя клея или адгезива, с возможностью отклеивания, который может наноситься на другую сторону, обращенную ко второй стенке трубы с ее внутренней стороны). Специалисту будет понятно, что соединение также можно выполнять различными способами, например, нагнетая слой клея через отверстие 45 на вторую стенку 62 перед продвижением вперед разделительных средств 60 и приведением их в контакт со стенкой трубы. Способ введения разделительных средств 60 и приведения их в контакт со стенкой трубы будет более подробно описан при объяснении фиг. 2с, 2d, 7а-7b, 8а-8b.

Устройство 10 дополнительно содержит форму 70 для литья под давлением, которая приспособлена для нагнетания расплавленного пластмассового материала через него и в полость.

Как будет объяснено далее со ссылкой на фиг. 2е-2i, стержневой элемент (элемент, через который вводится расплавленный пластмассовый материал) формы 70 приспособлен для того, чтобы устанавливаться внутри отверстия 45 таким образом, что разделительные средства 60 участвуют в ограничении полости, в которую нагнетают расплавленный пластмассовый материал (полости для нагнетания), куда выступает периферическая кромка 47 отверстия 45, причем его края (границы) проходят во внутреннюю часть полости, в которую нагнетают расплавленный пластмассовый материал (полость для нагнетания).

Форма 70 приспособлена для нагнетания пластмассового материала под давлением во внутреннюю часть полости таким образом, что он прикрепляет нагнетаемый расплавленный материал только к одной стенке 49 трубы 30 и к периферической кромке 47 отверстия 45 и таким образом, что разделительные средства 60 предотвращают прикрепление нагнетаемого материала ко второй стенке 62 трубы 30.

Специалисту будет понятно, что для предотвращения прикрепления расплавленного пластмассового материала ко второй стенке 62 трубы 30 и, таким образом, для предотвращения из-за этого повреждения, разделительные средства 60 должны выдерживать давления и температуры нагнетания (например, температуру 250°С и давление 1000 бар).

В конфигурации соединительного диска средства 60 могут быть выполнены из ПА, ЭТ и ПММА.

Форма 70 может быть удалена из отверстия 45 (см. стрелку 72 на фиг. 2, показывающую направление удаления). После удаления формы 70, материал, который был введен через нее, остается (удерживается) в виде держателя 20, прикрепленного к одной стенке 49 трубы 30.

После образования на трубе 30 держателя 20 на трубе 30 можно снова сделать трубу плоской посредством ее скатывания заново (как показано на фиг. 2), на этот раз содержит на своей верхней части держатели соединителей. Другими словами, держатель 20 имеет относительно плоский профиль, который сильно не выступает за пределы плоской поверхности трубы и, следовательно, не является препятствием, чтобы скатать ее заново плотно и со сравнительно небольшим объемом.

Как будет описано далее, при ссылке на фиг. 11-22 держатель 20 пригоден для установки соединителей для оросительной отводящей трубы, которая предназначена для подачи в нее воды из плоскоукладываемой трубы 30.

Дана ссылка на фиг. 2а-2b Фиг. 2а-2i представляют собой виды сбоку в поперечном сечении, на которых представлена последовательность (непрерывный процесс) одного примера метода (способа) образования держателя соединителя 20 для оросительных отводящих труб вдоль длины плоскоукладываемой трубы 30 путем использования устройства 10.

На фиг. 2а представлен первый этап, а именно, наличие трубы 30, причем она заготовлена заранее (предварительно изготовлена) и уже имеет трубчатый профиль в виде длинного рукава, имеющего внутреннее пространство 32 (в отличие от плоского листа). В проиллюстрированном примере труба представляет собой тип трубы, изготовленной посредством экструзии с непрерывной подачей через поперечную головку, но специалисту будет понятно, что аналогичную трубу также можно изготовить другими (хорошо) известными способами, например, путем складывания плоского листа, путем непрерывного склеивания вдоль листа перед его складыванием, и придания ему формы, чтобы получить трубу.

На фиг. 2b показана труба 30 в поперечном сечении после этапа приведения в действие средств 40 (см. фиг. 1) для выполнения в ней отверстия 45. Отверстие 45 имеет периферическую кромку 47 и выполнено в одной стенке 49 трубы 30. Специалисту будет понятно, что в трубе, имеющей шов, (в трубе, изготовленной путем складывания листа, как было описано), предпочтительно не выполнять отверстие в районе шва (чтобы не усложнять задачу обеспечения хорошей герметичности вблизи края отверстия). Специалисту также будет понятно, что проблема выполнения отверстия только в одной стенке трубы в некоторой степени облегчается с того момента, как перед выполнением указанного отверстия объем трубы немного увеличивают (при помощи средств 35, см. фиг. 1) и создают внутреннее пространство 32.

На фиг. 2с показан вид трубы 30 в поперечном сечении в середине этапа приведения в действие средств 50 (см. фиг. 1) для размещения разделительных средств 60 во внутреннем пространстве 32 трубы. Как можно видеть, и более подробные объяснения будут даны позже со ссылкой на фиг. 7а, 7b и 8а, 8b, в проиллюстрированном примере разделительные средства 60 вводят в сходящейся конфигурации и перемещают вперед через отверстие 45 в пространство 32 и по направлению ко второй стенке 62 трубы 30.

Аналогично задаче создания отверстия только в одной стенке трубы, но без повреждения (затрагивания) другой, размещение и соединение разделительных средств также требует проведения операций во внутреннем пространстве 32 трубы таким образом, что из-за обычного сплюснутого состояния трубы 30 может потребоваться предварительный этап придания (приведения) немного большего объема трубы (из плоского состояния до состояния, близкого к рукаву, имеющему внутренний объем). Если вернуться и вновь обратиться к фиг. 1, на ней, как сказано, проиллюстрированы средства 35, заставляющие трубу увеличить объем, имеющие конфигурацию группы вращающихся цилиндров, которые при разматывании плоскоукладываемой трубы смещают концы трубы и заставляют ее немного увеличиваться в объеме и образовывать внутреннее пространство, которое может потребоваться.

На фиг. 2d представлена труба 30 в поперечном разрезе после окончания этапа приведения в действие средств 50 (см. фиг. 1) для размещения разделительных средств 60 во внутреннем пространстве 32 трубы 30. На этом этапе разделительные средства 60 расположены во внутреннем пространстве 32 трубы 30.

В проиллюстрированном примере после выполнения отверстия 45 на одной стенке 49 трубы 30 разделительные средства 60 оказываются на (верхней части) второй стенки 62 трубы 30 с ее внутренней стороны, обращенной к отверстию 45.

В таком состоянии разделительные средства 60 отделяют одну стенку 49 трубы 30 от другой стенки 62 трубы. Специалисту будет понятно, что разделение, требуемое согласно изобретению, может при этом быть выполнено также путем прикрепления разделительных средств 60 к одной стенке 49 трубы 30, а не к стенке 62, как показано в данном примере (например, путем прикрепления концов разделительных средств к стенке 49, при этом образуя форму в виде «кармана» таким образом, что отверстие в ней является отверстием 45).

Другой пример размещения размещения разделительных средств во внутреннем пространстве трубы, поскольку это является обязательным согласно изобретению, но не путем присоединения разделительных средств к одной из стенок трубы, описан ниже со ссылкой на фиг. 36-38.

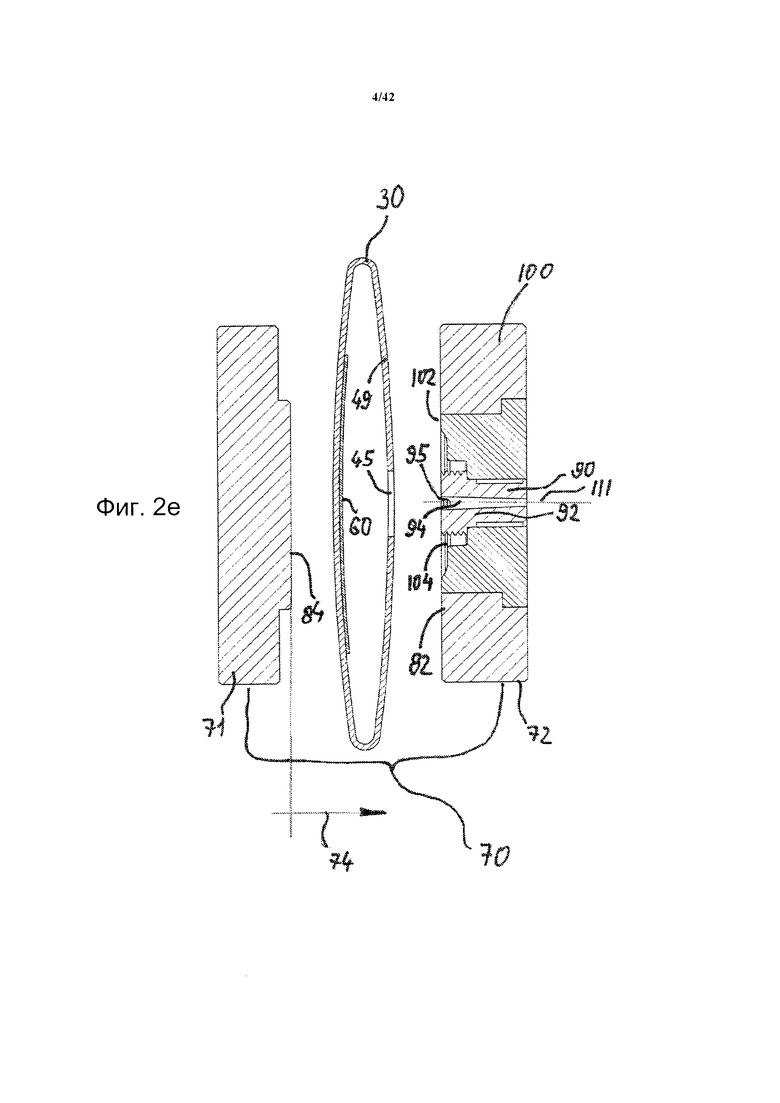

На фиг. 2е показан этап перемещения формы 70 для литья под давлением (см. стрелку 74, которая показывает направление перемещения подвижной боковой стенки 71 формы 70) в направлении закрытого состояния, как это требуется для нагнетания. Форма 70 содержит средства, чтобы сплющивать трубу 30 таким образом, что отверстие 45 находится напротив разделительных средств 60 перед нагнетанием при помощи формы расплавленного пластмассового материала. В проиллюстрированном примере и на схематическом виде средства проиллюстрированы в виде поверхностей (плоскостей) 82 и 84, где плоскость 84 образована на подвижной (перемещаемой) боковой стенке 71 формы, а плоскость 82 образована на закрепленной (неподвижной) боковой стенке (боковой стенке для нагнетания) 72 формы.

Форма 70 содержит стержневой элемент 90. Стержневой элемент 90 установлен в закрепленной (неподвижной) боковой стенке 72 формы. Стержневой элемент 90 выполнен по меньшей мере с одним каналом 94 на своем конце 92 для нагнетания потока расплавленного пластмассового материала. В проиллюстрированном примере концевая часть стержневого элемента также выполнена по меньшей мере с одним каналом 95, который проходит в радиальном направлении и направляет поток расплавленный пластмассовый материал в данном направлении. Специалисту будет понятно, что в концевой части стержневого элемента может быть выполнено множество каналов, или, в альтернативном варианте, нагнетание расплавленного материала может производиться также в свободной манере из концевой части канала 94.

Форма 70 содержит также втулочный узел 100. Втулочный узел 100 выполнен с возможностью установки в нем стержневого элемента 90. Специалисту будет понятно, что после закрытия формы (завершающего этап перемещения в направлении стрелки 74) труба 30 сплющивается, и один конец 102 втулочного узла 100 выполнен с возможностью контакта с внешней стороной одной стенки 47 трубы.

Один конец 102 втулочного узла 100 выполнен с держателя 104 в форме ступенек, на котором, как сказано, имеется один конец 102. После установки стержневого элемента 90, ступенчатый держатель 104 располагается вокруг периферии одного конца 92 стержневого элемента на расстоянии от него.

В проиллюстрированном примере втулочный узел 100 выполнен в виде узла неподвижных втулок (в проиллюстрированном примере их две), установленных одна внутри другой относительно общей оси 111, которая также является осью, вдоль которой проходит установленный в них стержневой элемент 90. Специалисту будет понятно, что обсуждается только пример, и что втулочный узел согласно изобретению может быть собран также из различных элементов, включая такие, которые являются подвижными (перемещаемыми) Другие примеры таких узлов описаны ниже со ссылкой на фиг. 3-6 и 16-19.

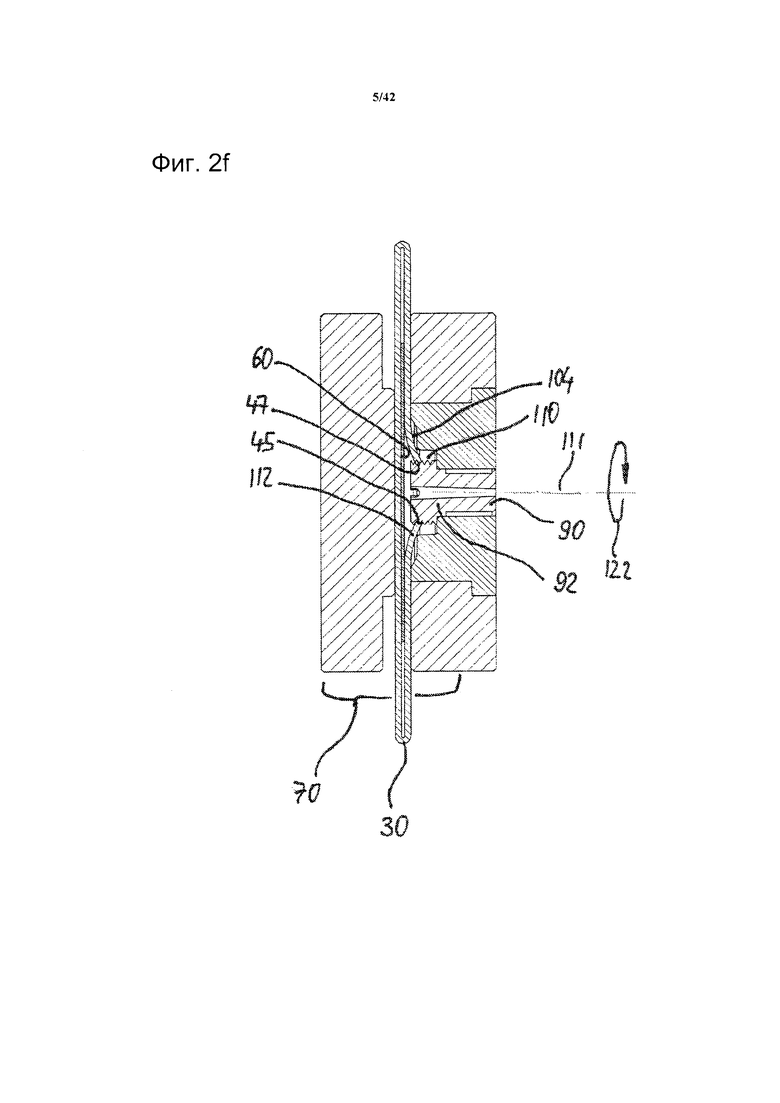

На фиг. 2f показан этап закрытия формы 70 перед нагнетанием расплавленного пластмассового материала. Как было описано, закрытие формы 70 сплющивает трубу 30. После сплющивания трубы и закрытия формы 70 конец 92 стержневого элемента 90 формы выполнен свозможностью размещения внутри отверстия 45.

В проиллюстрированном примере, конец 92 подходит по своим размерам к размеру отверстия 45 и после закрытия формы он располагается смежно с областью поверхности разделительных средств 60. Согласно показанному примеру, может также обеспечиваться вращательное движение (см. стрелку 122) стержневого элемента 90 таким образом, что даже обеспечивается возможность закрепления путем поворота конца 92 к периферической кромке 47 отверстия 45. Специалисту будет понятно, что для достижения предпочтительного прикрепления конца стержневого элемента к краю отверстия, выполненного в трубе, по сути незначительное (небольшое) увеличение трубы в объеме может обеспечить концу стержневого элемента путь на край отверстия. Дополнительно или в качестве альтернативы можно реализовать форму с подвижными элементами (такими как формы, описанные ниже (далее) со ссылкой на фиг. 3-6 и 16-19), и устройство, которое будет приближаться к слегка увеличивающейся в объеме трубе путем линейного перемещения в направлении конца стержневого элемента (перед закрытием формы, которая приводит к сплющиванию трубы).

При закрытии формы образуется полость для нагнетания, полость 110, которая на следующем этапе предназначена для приема в нее потока расплавленного пластмассового материала. Полость 110 образована областью поверхности ступенчатого держателя 104, областью внешней поверхности конца стержневого элемента 90 и разделительными средствами 60.

В данном состоянии периферическая кромка 47 отверстия 45 выступает там, где его периферические края 112 выдаются внутрь полости 110 (они не стянуты между поверхностями жестких плоскостей). В конфигурации закрепления конца вращающегося стержневого элемента к краю отверстия, периферические края 112 немного отстоят от разделительных средств 60 (см. состояние, показанное на фиг. 2 г).

В соответствии с проиллюстрированным примером стержневой элемент 90 может быть также приспособлен для вращательного движения (см. стрелку 122) таким образом, что путем поворота конца 92 обеспечивает равномерное прикрепление к периферическому кромке 47 отверстия 45 и равномерное вытягивание краев 112 в направлении области поверхности ступенчатого держателя 104.

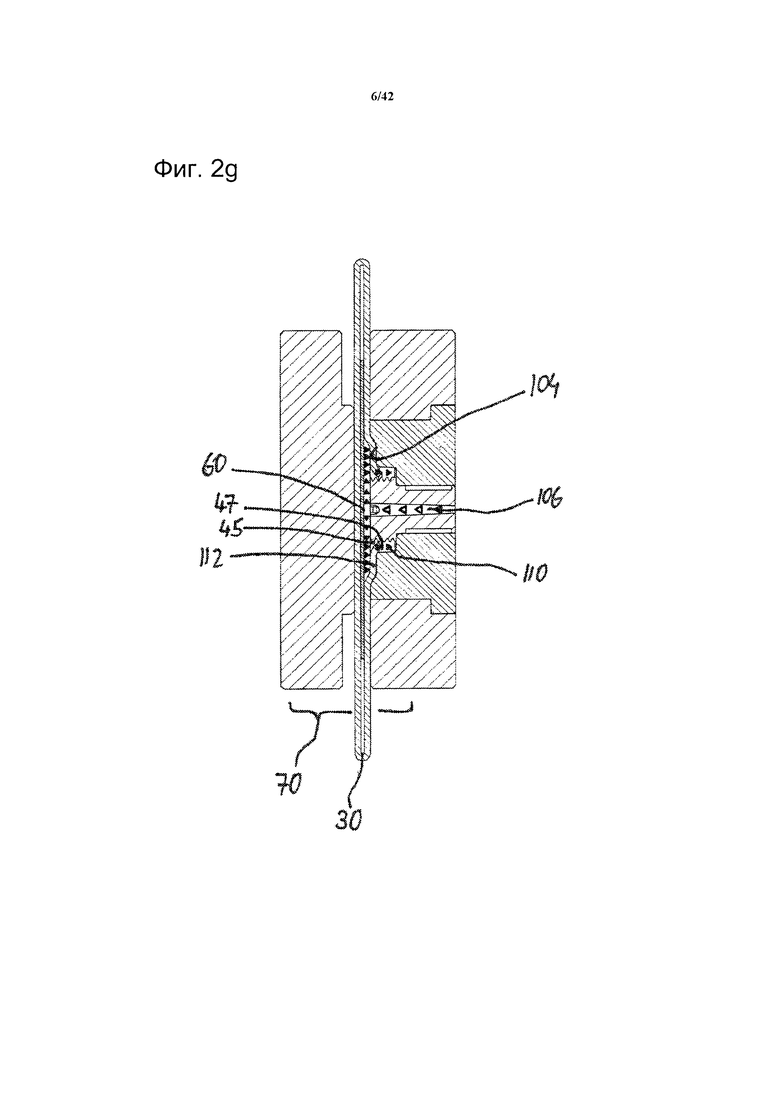

На фиг. 2g представлен этап нагнетания расплавленного пластмассового материала (см. набор иллюстраций со стрелками 106) во внутреннюю часть полости 110. Начиная с момента, когда разделительные средства 60 участвуют в ограничении полости 110, как показано на фигуре, нагнетание под давлением расплавленного пластмассового материала в полость 110 прикрепляет нагнетенный материал только к одной стенке трубы 30 и к периферической кромке 47 отверстия 45. Далее, в соответствии с проиллюстрированным примером, нагнетание под давлением расплавленного пластмассового материала вызывает проталкивание и перемещение (за счет давления расплавленного пластмассового материала) периферической кромки 47 отверстия 45, который перед нагнетанием расплавленного пластмассового материала выступал, как было сказано, при этом его края 112 входят в (внутреннюю часть) полость 110. Проталкивание и продвижение периферической кромки 47 и краев 112 выполняется в направлении области поверхности ступенчатого держателя 104.

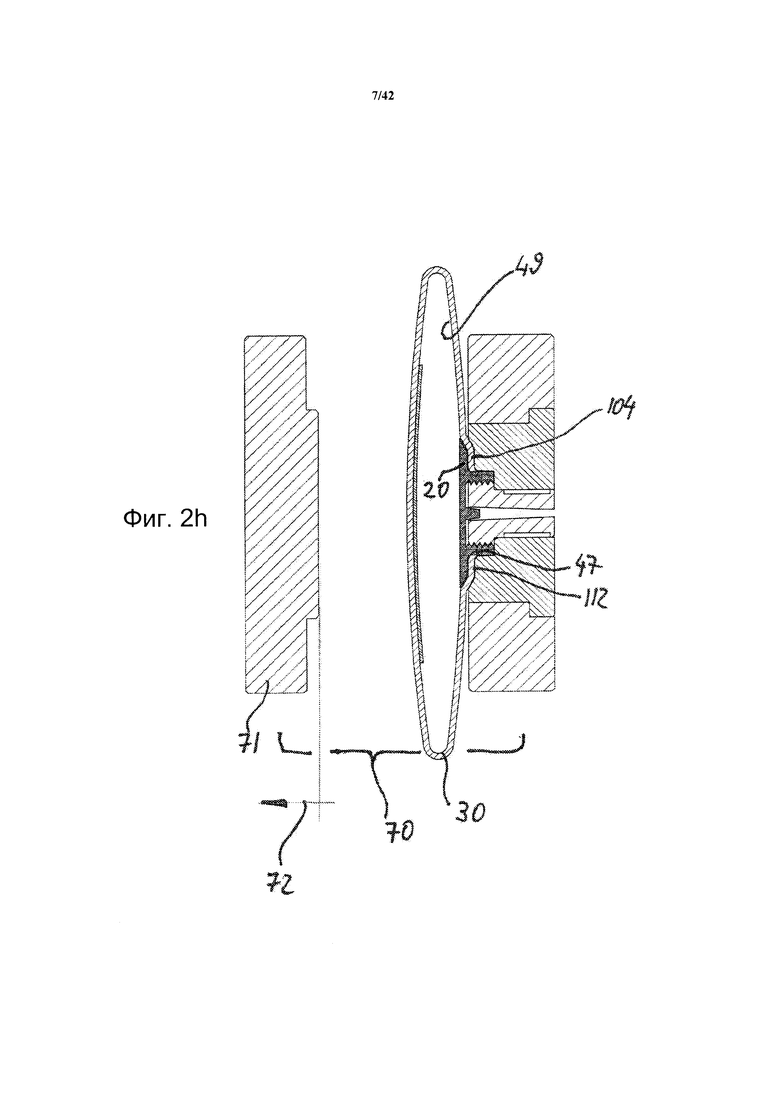

На фиг. 2b представлен этап отведения формы 70 от отверстия 45 (см. перемещение перемещенной боковой стенки 71 формы в направлении стрелки 72). При отведении формы после нее остается материал, который через нее был нагнетен, причем он выполнен в виде держателя 20, прикрепленного к одной стенке 49 трубы 30.

В соответствии с проиллюстрированным примером учитывая проталкивание и продвижение периферической кромки 47 отверстия 45 и краев 112, выполненное в направлении области поверхности ступенчатого держателя 104, кромка отверстия находится внутри пластмассового материала, который был введен для заполнения полости для нагнетания (таким образом, что обеспечена герметизация края отверстия).

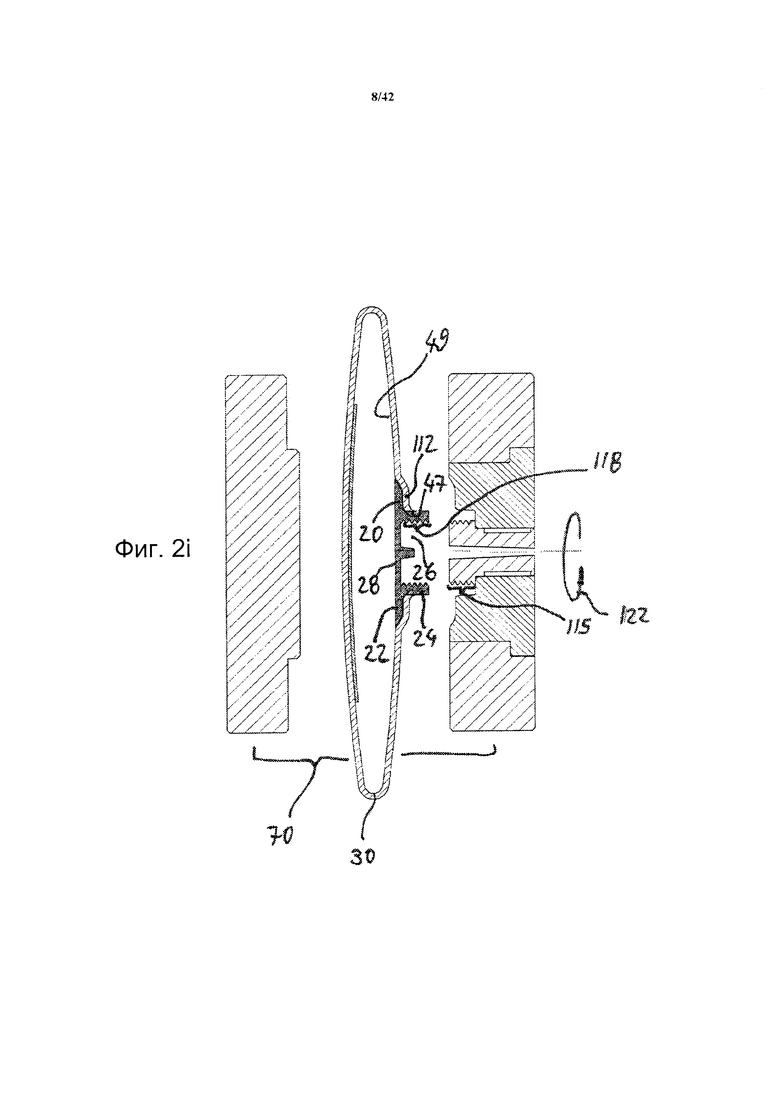

На фигуре 2i, аналогичной фиг. 2h, также представлен этап отведения формы 70 от отверстия таким образом, что после себя она оставляет в нем нагнетенный материал, который выполнен в виде держателя 20, закрепленного на указанной одной стенке 49 трубы 30.

В соответствии с проиллюстрированным примером, после раскрытия формы 70, держатель 20 оставляют в виде, выполненном в виде втулки, снабженной кольцевым плоским участком 22 и трубчатым (стержневым) участком 24, выступающим из кольцевого участка 22. Кольцевой участок 22 прикреплен к внутренней стороне одной стенки 49 трубы 30 (к внутренней стороне краев 112). Трубчатый участок 24 выступает из кольцевого участка 22 к наружной области поверхности стенки трубы 30, причем, как указано, периферическая кромка 47 отверстия, через которое проходит трубчатый участок 24, находится внутри трубчатого участка 24 (таким образом, что обеспечивается герметизация края отверстия).

Держатель 20 выполнен, как указано, в виде втулки, имеющей центральный канал 26, который проходит между внутренней частью трубы 30 и наружной стороной трубы и обеспечивает прохождение через него воды. В проиллюстрированном примере после отведения формы 70, остатки 28 нагнетенного пластмассового материала (смолы) остаются в отверстии центрального канала 26. Специалисту будет понятно, что данные остатки могут удаляться сразу (например, путем размещения вдоль производственной линии, которая представлена на фиг. 1 и 2, дополнительного удаляющего устройства, оборудованного подходящими средствами для резки и удаления) или оставаться там и использоваться в качестве своего рода пробки, снимаемой фермером в поле, в то время, когда он захочет установить боковой соединитель на держателе 20 (см. также ниже в данном документе со ссылкой на фиг. 11-22), (таким образом, что фермер даже получает при эксплуатации гибкость в отношении местоположения отводящих труб, которые он захочет запитать (водой), используя трубу).

Одновременно, в проиллюстрированном примере также разделительные средства 60 оставлены внутри трубы, но специалисту будет понятно, что в соответствии с проиллюстрированным примером, поскольку плоский лист является относительно тонким, то, что он остается внутри трубы, не будет существенно уменьшать скорость потока воды в трубе (и в любом случае имеется возможность его отсоединения от стенки трубы и смывания впоследствии со стенки трубы вниз по направлению потока воды), не говоря уже о том, что можно объединить вдоль производственной линии, показанной на фиг. 1 и 2, также удаляющее и извлекающее устройства для удаления и извлечения разделительных средств 60 из трубы после завершения образования держателя.

Кроме того, в соответствии с проиллюстрированным примером периферическая часть конца стержневого элемента 90 формы 70 выполнена с резьбовым участком 115, таким образом, что он формует нагнетаемый материал, введенный для заполнения полости 110, в виде участка 118 с внутренней резьбой. Ввиду этого и для обеспечения возможности извлечения, стержневой элемент 90 приспособлен для вращательного движения (см. стрелку 122) на этапе извлечения формы таким образом, что конец стержневого элемента 90 извлекается из держателя 20 (как указано в соответствии с проиллюстрированным примером, держатель 20 образован путем литья под давлением при образовании внутри него участка 118 с внутренней резьбой).

Специалисту будет понятно, что на этапе отведения формы моно выполнять приведение в действие дополнительных средств для отделения (например, выталкивателей) или подвижных кареток (боковых стенок) таким образом, что обеспечивает, помимо прочего, отделение трубы от формы (и см. ниже в данном документе, где приводится ссылка на фиг. 3-6 и 16-19).

Специалисту будет также понятно, что отсоединение трубы от формы обеспечивает возможность, например, продвижения трубы с держателем, после того как он был образован на ней путем литья под давлением, и точного размещения дополнительного участка стенки трубы на противоположной форме для образования держателя на дополнительном отверстии, которое ранее было выполнено на стенке трубы, на заранее заданном расстоянии от отверстия, в котором только что был образован предыдущий держатель и неоднократное повторение заново непрерывного процесса, который является регулируемым во времени и точным.

Излишне уточнять, что после завершения процесса и образования держателей на трубе можно еще раз сплющить трубу, когда ее снова наматывают (как показано на фиг. 2), на этот раз, когда на ней имеются держатели для соединителей. Специалисту будет также понятно, что разматывание готовой трубы, и затем (последующее) ее сворачивание заново, на этот раз с образованными на ней держателями, может быть выполнено при помощи средств типа передвижной катушки (которая не показана).

Форма 70 для литья под давлением, описанная выше со ссылкой на фиг. 2а-2i, является просто примером, и дополнительный пример, форма 170, будет описан сейчас со ссылкой на фиг. 3, 3а, 4 и 4а и на фиг. 5 и 6. В отличие от примера, показанного на фиг. 2а-2i, в форме 170 втулочный узел 1100 выполнен в виде узла, содержащего компоненты, которые продвигаются в направлении, перпендикулярном оси 111 стержня. Это представляет дополнительную возможность продвижения стержневого элемента при повороте вокруг своей оси (возможность, на которую уже было указано выше со ссылкой на фиг. 2f-2i).

Фиг. 3, 3а, 4 и 4а представляют собой схематические виды в перспективе формы 170 для литья под давлением с каретками (боковыми стенками) 1110 и 1120, которые продвигаются в направлении, перпендикулярном оси 111 стержня, и реализованы для изготовления держателя соединителя, способ образования которого проиллюстрирован на фиг. 2а-2i.

Фиг. 3 представляет собой вид формы 170 в ее закрытом состоянии до нагнетания пластмассового материала, каретки 1110 и 1120 введены в контакт с возможностью перемещения в направлении продольной оси 111 стержневого элемента 190 (линейное перемещение выполняется в направлении, перпендикулярном продольной оси стержневого элемента). Края кареток выполнены с углублениями таким образом, что после их сцепления друг с другом образуется ступенчатый держатель 1104 (аналогичный ступенчатому держателю 104, как это было описано со ссылкой на фиг. 2е-2i).

Фиг. 3а представляет собой вид сверху области, обозначенной А на фиг. 3.

Фиг. 4 представляет собой вид формы 170 в ее открытом состоянии после нагнетания пластмассового материала, каретки 1110 и 1120 продвигаются на некоторое расстояние друг от друга (перемещаясь в линейном направлении, которое, как указано, проходит в направлении, перпендикулярном продольной оси стержневого элемента). Специалисту будет понятно, что величина D зазора (см. метку 430), который возникает после раскрытия формы и отведения кареток друг от друга, может быть больше ширины трубы в ее сплющенном состоянии, и, как следствие, (в результате) обеспечивает возможность продвижения стенки трубы, в которой образовано отверстие, когда труба находится в состоянии немного увеличенного объема, в направлении конца стержневого элемента (который может быть вращающимся стержневым элементом, чтобы обеспечить возможность закрепления края отверстия к концу стержневого элемента перед закрытием формы (что приводит к сплющиванию трубы)).

Фиг. 4а представляет собой вид сверху области, обозначенной В на фиг. 4.

Фиг. 5 и 6 представляют собой схематические виды в поперечном сечении форм 170 для литья под давлением с подвижными каретками (боковыми стенками) 1110 и 1120.

Фиг. 5 представляет собой вид поперечного сечения формы 170 для литья под давлением в закрытом состоянии.

Фиг. 6 представляет вид поперечного сечения формы 170 для литья под давлением в ее открытом состоянии.

В соответствии с проиллюстрированным примером стержневой элемент 190 представляет собой элемент, выполненный с возможностью вращения вокруг оси 111 (см. стрелку 122, аналогично стержневому элементу 90, как было схематически описано выше в данном документе со ссылкой на фиг. 2f-2i). В проиллюстрированном примере было дано исключительно графическое представление также подшипников и подвижной группы, которые обеспечивают возможность вращения стержневого элемента, двух подшипников, одного переднего 501 и одного заднего 503, и зубчатого колеса (шестерни), которое заставляет стержневой элемент вращаться.

Специалисту будет понятно, что изготовление формы для нагнетания, как указано, способом, который позволяет ограничивать полость для нагнетания, а также вынуждает структурные элементы формы линейно перемещаться в направлении, перпендикулярном оси стержневого элемента формы (оси по длине держателя, который должен быть образован путем нагнетания с использованием указанной формы), при реализации имеет некоторые (скрытые) преимущества - такая форма может способствовать как сцеплению стержневого элемента формы с краем отверстия в тонкой стенке трубы перед нагнетанием, так и отведению и отделению формы на этапе, следующем за нагнетанием, а также обеспечивать возможность образования при помощи формы держателей, имеющих довольно сложные конструкции (и которые будут подробно рассмотрены со ссылкой на фиг. 16-19).

Как схематично проиллюстрировано на фиг. 2с и 2d и как указано выше в связи с ними, в проиллюстрированном примере, разделительные средства 60 переносят в сходящейся конфигурации и вводят через отверстие 45 в пространство 32 и в направлении второй стенки 62 трубы 30. Далее в данном документе мы немного подробнее остановимся на этом примере со ссылкой на фиг. 7а и 7b и 8а и 8b.

Фиг. 7а и 7b представляют собой виды сбоку в поперечном сечении, на которых представлен один пример средств 50 для размещения разделительных средств 60 внутри заранее изготовленной плоскоукладываемой трубы 30 и принцип его действия. Специалисту будет понятно, что средства 50 должны быть реализованы в устройстве, подобном устройству 10, части которого проиллюстрированы на фиг. 1 и 2. В соответствии с проиллюстрированным примером, средства 50 для размещения разделительных средств 60 внутри трубы 30 и для приведения разделительных средств 60 в контакт со второй стенкой 62 трубы 30 с ее внутренней стороны, содержит удлиненные сопловые средства 303, конец 306 которых выполнен с возможностью прохождения через отверстие 45, выполненное в одной стенке 49 трубы 30, во внутреннее пространство 32 трубы и по направлению ко второй стенке 62 трубы с ее внутренней стороны (в направлении стрелки 309), и для выведения оттуда (в направлении стрелки 312). Средства 350 содержат вакуумный мундштук 315 действующий контролируемым образом, когда он установлен на конце 306 сопловых средств 303 для того, чтобы нести разделительные средства 60 в сходящейся конфигурации и вводить их через отверстие 45 на одной стенке 49 трубы в (внутреннюю часть) пространство 32 и ко второй стенке 62 трубы с ее внутренней стороны. Сопловые средства 303 содержат средства 318 для регулируемого по времени и контролируемого развертывания разделительных средств 60 из его сходящейся конфигурации (как показано на фиг. 7а) в раскрытое состояние (как показано на фиг. 7b), при этом закрепляя его в развернутом состоянии на второй стенке 62 трубы со стороны ее внутреннего пространства.

В примере, проиллюстрированном на фиг. 7а и 7b, управляемые средства 318 для развертывания разделительных средств 60, представляют собой сопло 321, образованное на сопловых средствах 303, для регулируемого по времени смещения (стягивания) давлением воздуха разделительных средств 60, необходимых для их развертывания на внутренней стенке трубы. Любой специалист поймет, что сопло 321 может быть частью целой группы сопел, которые могут быть образованы по окружности сопловых средств 303.

Фиг. 8а и 8b представляют собой вид сбоку в поперечном сечении, на которых представлен второй пример 850 средств для размещения разделительных средств 60 внутри плоскоукладываемой трубы 30, которая была заранее выполнена в виде трубы, и принцип его действия. Также согласно этому второму примеру специалисту будет понятно, что средства 850 должны быть реализованы в устройстве, подобном устройству 10, части которого проиллюстрированы на фиг. 1 и 2. В соответствии с проиллюстрированным примером средства 850 для размещения разделительных средств 60 внутри трубы 30 и для приведения разделительных средств 60 в контакт со второй стенкой 62 трубы 30 с ее внутренней стороны содержит удлиненное сопло 803, конец 806 которого предназначен для введения через отверстие 45, выполненное в одной стенке 49 трубы 30, во внутреннюю часть 32 трубы и ко второй стенке 62 трубы 30 с ее внутренней стороны (в направлении стрелки 809) и выведения оттуда (в направление стрелки 812). Средства 850 также содержат вакуумный мундштук 815. Вакуумный мундштук 815 работает контролируемым образом, когда он установлен на конце 806 сопловых средств 803, чтобы нести разделительные средства 60 в сходящейся конфигурации и вводить через отверстие 45, выполненное в одной стенке 49 трубы, во внутреннюю часть 32 трубы и ко второй стенке 62 трубы с ее внутренней (внутренней части) стороны. Сопловые средства 803 содержит средства 818 для регулируемого по времени и управляемого развертывания разделительных средств 60 из его сходящейся конфигурации (как показано на фиг. 8а) в открытое состояние (как показано на фиг. 8b), при этом закрепляя (прикрепляя) его в развернутом состоянии на второй стенке 62 трубы с ее внутренней стороны. В примере, проиллюстрированном на фиг. 8а и 8b, управляемые средства 818 для развертывания разделительных средств 60 представляют собой надуваемый баллон 821, который расположен вокруг периметра сопловых средств 803 для регулируемого по времени смещения (стягивания), посредством его надувания, разделительных средств 60 (в направлении к внутренней стенке трубы см. фиг. .8b). Регулируемое по времени опорожнение баллона 821 позволяет вывести сопловые средства 803 из внутренней части трубы.

Таким образом, как схематически изображено на фиг. 2с и 2d и описано выше со ссылкой на фиг. 7а и 7b и фиг. 8а и 8b, размещение разделительных средств 60 внутри пространства 32 трубы 30 содержит этапы переноса разделительных средств, введения их через отверстие 45, выполненное в стенке заранее изготовленной трубы, развертывание разделительных средств и крепление их ко второй стенке трубы с ее внутренней стороны при приведении в контакт с ней разделительных средств.

Специалисту будет понятно, что размещение функционально эквивалентных разделительных средств может быть выполнено даже на более ранней стадии, во время этапа изготовления трубы и таким образом, что устройство согласно изобретению не будет нуждаться в применении средств для размещения разделительных средств на более позднем этапе, а именно, когда труба уже образована (как описано выше, со ссылками на фиг. 1, 2с-2d, 7а и 7b, а также 8а и 8b).

Дана ссылка на фиг. 9 и 10. Фиг. 9 представляет собой схематический вид в перспективе участка уже изготовленной плоскоукладываемой трубы 930 в виде удлиненной полосы с разделительными средствами 960, которые уже установлены в ней ранее в процессе изготовления трубы (например, в трубе, изготовленной путем экструзии посредством непрерывной подачи через поперечную головку, или, как в другом примере, в трубе, изготовленной путем складывания листа, посредством непрерывного склеивания вдоль листа до его складывания и его формирования для изготовления трубы). Фиг. 10 представляет собой схематический вид в перспективе участка заранее изготовленной плоскоукладываемой трубы 1030 с разделительными средствами в виде отдельных дисков 1060, которые установлены заранее во время этапа изготовления трубы (например, в трубе, изготовленной путем экструзии посредством непрерывной во времени подачи дисков, одного за другим, через поперечную головку, или в другом примере, в трубе, изготовленной путем складывания листа, посредством регулируемого по времени приклеивания дисков, одного за другим, и вдоль листа, до того как он сложен и сформирован в виде цилиндрической трубы).

Плоскоукладываемая труба согласно изобретению, содержит, как указано, по меньшей мере один держатель, который подходит для установки соединительных средств для оросительных отводящих труб, которые могут быть запитаны водой из плоскоукладываемой трубы. Специалисту будет понятно, что для установки на таком держателе может подойти множество вариантов соединителей (в основном после предварительного этапа нарушения и удаления «пробкообразных» остатков материала расплавленной пластмассы, которые могут оставаться в отверстии центрального канала держателя).

Так, например, дана ссылка на фиг. 11 и 12. Фиг. 11 представляет собой вид сбоку в поперечном сечении, на котором представлен один пример держателя соединителя 20, который может быть образован устройством согласно изобретению (как описано выше со ссылкой на фиг. 1-8), и соединительных средств 1107, которые выполнены с возможностью установки в держателе 20. Держатель 20 изготовлен в виде втулки с участком с внутренней резьбой 118, образованным внутри него (см. выше со ссылкой на фиг. 21). Соединитель 1107 в проиллюстрированном примере представляет собой соединитель типа, известного как соединитель «зубчатого» типа, который также выполнен с соответствующим резьбовым участком 1118. Фиг. 12 представляет собой вид сбоку в поперечном сечении, на котором показан соединитель 1107, установленный внутри держателя 20, при этом соединитель 1107 готов для установки на него оросительной отводящей трубы 1214 таким образом, что отводящая труба 1214 может быть запитана водой из плоскоукладываемой трубы 30.

В качестве дополнительного примера дана ссылка на фиг. 13 и 14. Фиг. 13 представляет собой вид сбоку в поперечном сечении, на котором представлен такой же держатель соединителя 20, на котором он введен в трубу 30 и готов для приема других соединительных средств 1307 - крепежного соединителя (в проиллюстрированном примере - это крепежный соединитель, тип которого известен под коммерческим названием Pro-Grip), причем он также имеет резьбовой участок 1318, соответствующий участку 118 с внутренней резьбой, который был образован в держателе 20. Фиг. 14 представляет собой вид сбоку в поперечном сечении, на котором представлены соединительные средства 1307, на котором они установлены внутри держателя 20, причем соединитель готов для установки на нем оросительной отводящей трубы 1314 таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы 30.

В качестве дополнительного примера, дана ссылка на фиг. 15-22. Фиг. 15 представляет собой вид сбоку в поперечном сечении, на котором представлен другой пример держателя соединителя 1520, в котором данный держатель также, аналогично держателю 20, может быть образован при помощи (с использованием) устройства согласно изобретению. Держатель 1520 показан выполненным в трубе 30 на стороне соединителя 1507, который выполнен с возможностью установки в держателе 1520. В отличие от держателя 20, который, как сказано, был выполнен в виде втулки с резьбовым участком с внутренней резьбой, держатель 1520 выполнен в виде втулки с группой прорезей 1518, выполненных на периферии центрального канала 1526 держателя. Прорези 1518 выполнены с возможностью приема в них соответствующих выступов, и они являются частью механизма, известного под названием соединитель "байонетного" типа. Соединитель 1507 представляет собой соединитель зубчатого типа с группой соответствующих выдающихся выступов 1519, как указано.

Как было отмечено выше со ссылкой на фиг. 3-6, форма согласно изобретению может содержать структурные компоненты, которые выполнены с возможностью линейного перемещения, которое происходит в направлении, перпендикулярном оси формы стержневого элемента (и продольной оси держателя, который должен быть отлит под давлением) и данная способность обеспечивает возможность ограничивать сложную полость для нагнетания, что обеспечивает возможность образования литьем держателя, имеющего достаточно сложную конструкцию, например, держателя 1520.

Дана ссылка на фиг. 16, 17, 18 и 19. Фигуры представляют собой схематические виды в перспективе форм 1670 для литья под давлением с каретками (боковыми стенками) 1610 и 1620, которые продвигаются в направлении, перпендикулярном продольной оси 1111 стержня, как требуется для изготовления держателя 1520.

Фиг. 16 представляет собой вид формы 670 в закрытом состоянии, в состоянии перед нагнетанием пластмассового материала. Каретки 1610 и 1620 приводят в контакт посредством перемещения в направлении к продольной оси 1111 стержневого элемента 1690 (линейное перемещение, которое происходит в направлении, перпендикулярном продольной оси 1111 стержня). Края кареток выполнены с выступами 1618 таким образом, что после их сцепления друг с другом, образуется множество выступов 1618, которые образуют группу 1518 прорезей.

Фиг. 17 представляет собой вид сверху области, обозначенной А на фиг. 16.

Фиг. 18 представляет собой вид формы 1670 в открытом состоянии, состоянии формы после нагнетания пластмассового материала, каретки 1610 и 1620 продвигаются, чтобы отойти (отступить) друг от друга (перемещаясь линейно, что, как указано, происходит в направлении, перпендикулярном продольной оси стержневого элемента). Аналогично форме, показанной на фиг. 3-6, в данном случае специалисту также будет понятно, что величина зазора D (см. метку 1830), возникающего при открытии формы и отведении назад кареток друг от друга, может стать больше, чем размер трубы по ширине в ее сплющенном состоянии, и, как следствие, (с целью) обеспечивает продвижение стенки трубы, в которой было выполнено отверстие, когда труба находилась в состоянии с немного увеличенным объемом, в направлении к концу стержневого элемента, который может быть вращаемым стержневым элементом, чтобы обеспечить возможность закрепления края отверстия на конце стержневого элемента перед закрытием формы (что происходит в результате сплющивания трубы).

Фиг. 19 представляет собой вид сверху области, обозначенной В на фиг. 18

Дана ссылка на фиг. 20-22. Фиг. 20 представляет собой схематический вид в перспективе держателя 1520 и соединителья 1507 перед тем, как они установлены друг на друга при помощи байонетного соединительного механизма. Фиг. 21 представляет собой схематический вид в перспективе держателя 1520 и соединителя 1507, где они установлены друг на друге при помощи байонетного соединительного механизма. Фиг. 22 представляет собой вид сбоку в поперечном сечении, на котором представлен держатель 1520 и соединитель 1507, где они установлены друг на друге при помощи байонетного соединительного механизма, и где соединитель 1507 готов к установке на нем оросительной отводящей трубы 2214 таким образом, что отводящая труба может быть запитана водой из плоскоукладываемой трубы 30.

Держатели 20 и 1520, как они были описаны выше, закреплены на области внутренней поверхности плоскоукладываемой трубы 30, изготовленной заранее в виде трубы. В качестве трубы плоскоукладываемого типа, труба увеличивается в объеме до своей формы трубы по мере того, как давление воды в ней возрастает. Увеличенное давление воды и, как результат, изменение увеличенного профиля может оказывать значительное воздействие на контактирующие поверхности (поверхности между стенкой трубы и держателем), и это такое состояние, которое может потребовать более прочного крепления держателя к стенке трубы.

Дана ссылка на фиг. 23. Фигура представляет собой вид сбоку в поперечном сечении, на котором представлен дополнительный пример способа образования держателя соединителя для оросительной отводящей трубы вдоль плоскоукладываемой трубы, путем использования для этой цели устройства, такого как примерное устройство, детали которого были представлены на фиг. 1 и 2. Образование держателя в данном документе представляет собой образование двухкомпонентного держателя. В отличие от вышеуказанных держателей 20 и 1220, двухкомпонентный держатель прикреплен к двум сторонам стенки трубы и, следовательно, является более прочным в отношении тех значительных напряжений, которые могут возникать, когда увеличивается давление воды в трубе и увеличивается профиль трубы.

Фиг. 23 представляет собой вид сбоку в поперечном сечении, на котором представлен пример компонентов, которые служат для образования указанного двухкомпонентного держателя. Создаваемый держатель собирают из двух компонентов: один 2331 является предварительно изготовленным (изготовленным заранее), а другой (как будет пояснено ниже со ссылкой на фиг. 24b-24), нагнетают в форму 2370 таким образом, что расплавленный пластмассовый материал может проходить под давлением через группу отверстий 2366 (подготовленных заранее), которые проходят вокруг отверстия 2345 с периферической кромкой 2347, которая была выполнена в одной стенке плоскоукладываемой трубы 2330.

Специалисту будет понятно, что для получения конфигурации данного примера, когда дано устройство 10 (устройство, компоненты которого показаны на фиг. 1 и 2), средства 40, которые служат для выполнения отверстия в указанной одной стенке трубы, дополнительно содержат также средства для выполнения группы дополнительных отверстий 2366, которые проходят вокруг отверстия 2345 таким образом, что после закрытия формы 2370 они будут выполнены в краях отверстия, которые выдаются в полость для нагнетания. Дополнительный пример, в котором не требуется выполнение дополнительных отверстий заранее, а скорее они выполняются под давлением потока расплавленного пластмассового материала во время нагнетания, описан ниже со ссылкой на фиг. 26.

Специалисту будет понятно, что один компонент 2331, предварительно изготовленный заранее, может быть изготовлен из множества материалов (например, в виде компонента, изготовленного также путем нагнетания пластмассового материала или из другого материала (например, стали)). Кроме того, каждый специалист может понять, что двухкомпонентный держатель может быть изготовлен путем многократного нагнетания в одну (отдельную) форму (нагнетания первого компонента, а затем нагнетания второго компонента, который должен быть в дальнейшем связан с первым нагнетенным компонентом).

Аналогично форме 70, на которую мы ссылались выше при ссылке на фиг. 2е-2h, форма 2370 также содержит стержневой элемент 2390, образованный на ее конце 2392 по меньшей мере с одним каналом 2394 для направления потока расплавленного материала и после сплющивания трубы 2330, затем конец стержня выполнен с возможностью размещения внутри отверстия 2345. Кроме того, форма содержит втулочный узел 23100, который выполнен с возможностью размещения внутри него стержневого элемента 2390. После сплющивания трубы один конец 23102 втулочного узла 2300 подходит для контакта с внешней стороной одной стенки трубы. Один конец 23102 втулочного узла также образован при помощи ступенчатого держателя 23104, который образован в виде гнезда в нем и таким образом, что после установки стержневого элемента 2390 ступенчатый держатель 23104 расположен вокруг периферического конца стержневого элемента 2390 и на расстоянии (с зазором) от него.

Ступенчатый держатель 23104 образован группой углублений 2368, которые проходят вокруг стержневого элемента 2390. В проиллюстрированном примере каждое из углублений выполнено в виде полусферы.