Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы.

Известна (RU, патент на полезную модель 4746) установка каталитического получения высокооктанового бензина из углеводородного сырья, включающая печи, рекуперативные теплообменники, каталитические реакторы, газосепаратор, ректификационную колонну с пароподогревателем кубовой части и дефлегматором верхней части, а также теплообменники и соединительные трубопроводы с запорно-регулирующей арматурой. Кроме того, она дополнительно содержит холодильник нестабильного катализата, соединенный с каталитическими реакторами и с газосепаратором, также установка может содержать блок подготовки регенерирующего газа, подключенный к каталитическим реакторам через печи и содержащий воздушный компрессор, мембранную установку разделения воздуха и ресиверы.

Недостатком известной установки следует признать ее невысокую эффективность, обусловленную несовершенством конструкции.

Известен (SU, авторское свидетельство 852341) реактор, предпочтительно предназначенный для проведения реакций полимеризации и сополимеризации газообразных мономеров.

Указанный реактор содержит корпус со средствами ввода и вывода циркулирующей газообразной среды, исходных компонентов и готового продукта, вал с перемешивающими лопастями, выполненными в виде тепловых труб, теплообменник и насос, причем тепловые трубы установлены вертикально и концентрично относительно вала на различных радиусах вращения, а средства ввода и вывода газообразной среды расположены диаметрально в верхней части реактора, при этом между указанными средствами расположены верхние концы указанных тепловых труб.

Недостатком известного реактора следует признать его невысокую эффективность, обусловленную несовершенством конструкции.

Наиболее близким аналогом разработанного устройства можно признать (RU, патент 2278726) реактор для осуществления газофазных каталитических процессов, содержащий корпус, средства ввода исходных компонентов и средство вывода готового продукта, узел подвода или отвода тепла, выполненный в виде множества тепловых труб. Известный реактор также содержит катализатор, нанесенный на тепловые трубы и/или на корпус в виде покрытия, при этом тепловые трубы по объему корпуса расположены в шахматном порядке, а их суммарная площадь поверхности, находящаяся в каталитической зоне, выбрана таким образом, что обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии.

Недостатком известного устройства следует признать невозможность эффективной теплопередачи от тепловых труб к катализатору, что приводит к уменьшению выхода целевого продукта из-за не оптимальности режимов проведения реакции.

Техническая задача, решаемая посредством разработанной конструкции реактора, состоит в повышении эффективности работы реактора и повышении качества получаемой продукции.

Технический результат, получаемый при реализации разработанной конструкции реактора, состоит в обеспечении повышения коэффициента полезного действия процесса за счет обеспечения возможности создания более равномерного температурного режима реакции за счет обеспечения постоянной величины зазора в катализаторе между коаксиальными тепловыми панелями.

Для достижения указанного технического результата предложено использовать конвектор разработанной конструкции. Конвектор содержит корпус с входным и выходными патрубками, внутри которого расположены коаксиальные тепловые элементы, концы которых расположены в зоне подвода/отвода тепловой энергии, над зоной подвода/отвода тепловой энергии расположен катализаторный стол, выполненный в виде пластины с отверстиями, обеспечивающими прохождение через стол коаксиальных тепловых элементов, при этом в пространстве между коаксиальными тепловыми элементами расположен катализатор. В предпочтительном варианте реализации корпус выполнен цилиндрическим, поскольку подобное выполнение упрощает расчет тепловых процессов и повышает точность расчета. Однако возможно выполнение корпуса конвектора любой формы, имеющей центральную ось симметрии. Использование корпусов другого типа нежелательно, поскольку в них сложно поддерживать технологические характеристики процесса. Также, как и корпус, коаксиальные тепловые элементы предпочтительно выполнены цилиндрическими. Допустимо использовать коаксиальные тепловые элементы другой формы, но в любом случае эти тепловые элементы должны иметь общую ось. В предпочтительном варианте расстояние между коаксиальными тепловыми элементами составляет от 5 мм до 500 мм. При этом желательно, чтобы зазоры между всеми коаксиальными тепловыми элементами, заполненные катализатором, были, по меньшей мере, соизмеримыми, а в предпочтительном варианте реализации, практически равными. Это упрощает процесс поддержания одинаковых условий проведения реакции по всему объему конвектора. Для удобства поддержания одинаковых условий проведения реакции в пространстве между коаксиальными тепловыми элементами желательно, чтобы с торцевой стороны корпуса, противоположной размещению катализаторного стола, коаксиальный тепловой элемент с максимальным диаметром закрыт крышкой или уплотнительным материалом.

Для обеспечения равномерного распределения реагирующих газов по объему конвектора, особенно при подаче исходных веществ через входной патрубок, установленный по оси корпуса, или при выводе продуктов реакции через кольцевой патрубок желательно использовать перфорированные коаксиальные тепловые элементы. Перфорация может быть выполнена любым известным образом: произвольно размещенные отверстия круглой формы, равномерно размещенные отверстия круглой формы, щелевые отверстия. Как отмечено выше, предпочтительно использовать входной патрубок, расположенный по центральной оси корпуса с верхнего его торца. Расположение входного патрубка с нижнего торца нежелательно из-за проходящих там коаксиальных тепловых элементов. Выходной патрубок может быть расположен по центральной оси корпуса, в предпочтительном варианте - охватывая входной патрубок. Однако возможен вариант использования выходного патрубка кольцевым и расположенным в зоне каталитического стола. Коаксиальные тепловые элементы могут представлять собой теплообменные устройства или тепловые трубы.

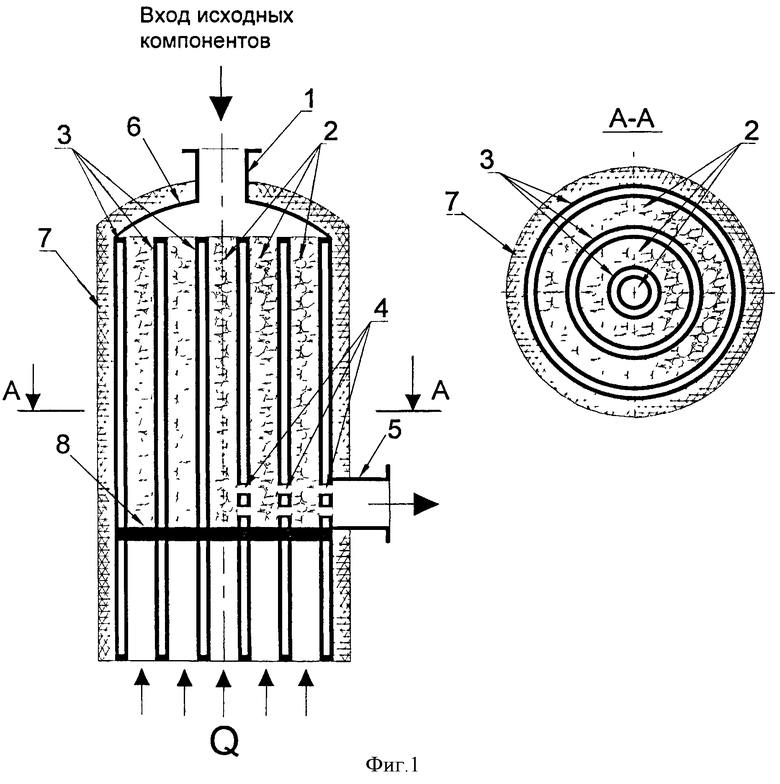

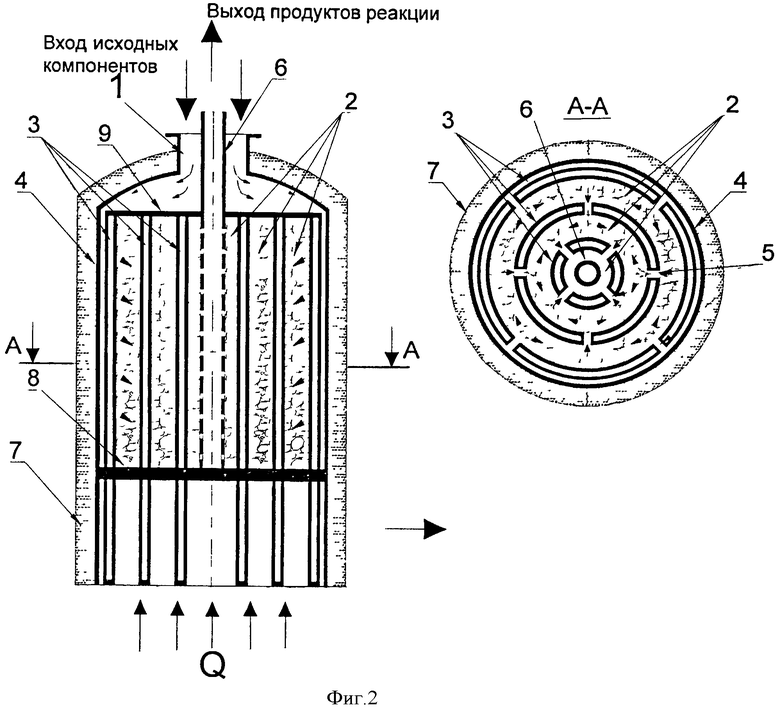

В дальнейшем изобретение будет рассмотрено с использованием фиг.1 и 2, при этом использованы следующие обозначения: входной патрубок 1, катализатор 2; коаксиальные тепловые элементы 3; корпус конвектора 4; элементы 5 перфорация в коаксиальных тепловых элементах 3, перфорированный канал 6; теплоизоляция 7; катализаторный стол 8, крышка 9.

Конвекторы данной конструкции подразделяются на два типа.

К первому типу относятся конвекторы осевого типа. В этом варианте выполнения исходные компоненты поступают в конвектор через входной патрубок 1, далее они поступают на катализатор 2, который находится внутри коаксиальных тепловых элементов 3, образующих концентрические окружности. Внутри коаксиальных тепловых элементов размещен теплоноситель, который позволяет подводить (или отводить) тепло к катализатору. В нижней части всех коаксиальных тепловых элементов выполнена перфорация (отверстия), через которую продукты реакции поступают в один или несколько выходных патрубков. На корпус конвектора 4 нанесена теплоизоляция 7. В случае эндотермической реакции к нижней части конвектора подводят тепло. Зона реакции с катализатором отделена от зоны подвода тепла катализаторным столом 8.

Ко второму типу относятся конвекторы радиального типа. В этом варианте выполнения исходные компоненты поступают в конвектор через кольцевой входной патрубок 1, далее они поступают на катализатор 2, который размещен внутри коаксиальных тепловых элементов 3, сначала по зазору между корпусом конвектора 4, а затем через щели или перфорацию 5 в коаксиальных тепловых элементах 3.

Коаксиальные тепловые элементы образуют концентрические окружности и заполнены теплоносителем, который позволяет подводить (или отводить) тепло к катализатору. Продукты реакции выходят из конвектора через перфорированный канал (трубу) 6, перфорация находится только в зоне катализатора. На корпус конвектора 4 нанесена теплоизоляция 7. В случае эндотермической реакции к нижней части конвектора подводят тепло. Зона реакции с катализатором отделена от зоны подвода тепла катализаторным столом 8. Коаксиальные тепловые элементы и катализатор сверху закрыты крышкой 9, зазор между катализатором и этой крышкой недопустим.

В случае экзотермической реакции тепло снимается с верхней части коаксиального теплового элемента.

В дальнейшем разработанная конструкция конвектора будет проиллюстрирована с использованием примера реализации превращения метана в синтез-газ с последующим превращением смеси в метанол.

По стандартной технологии процесс паровой конверсии метана протекает на катализаторе при температуре 850÷950°С и давлении 6÷7 МПа. В процессе из метана образуется смесь водорода, оксида углерода и т.д. Реакция проходит с поглощением тепла на уровне 300÷325 ккал на 1 кг превращенного метана.

Процесс конверсии может быть осуществлен в трубчатом реакторе с подводом тепла через теплопередающую стенку.

Реализация этого варианта имеет два подварианта:

1. Подвод тепла осуществляют за счет сгорания топлива, а процесс протекает в трубах, в которых расположен катализатор. Этот вариант имеет существенные недостатки:

Процесс конверсии может быть осуществлен в трубчатом реакторе с подводом тепла через теплопередающую стенку.

Реализация этого варианта имеет два подварианта:

1. Подвод тепла осуществляют за счет сгорания топлива, а процесс протекает в трубах, в которых расположен катализатор. Этот вариант имеет существенные недостатки:

- невозможность достижения изотермического режима процесса при подводе тепла за счет радиации и конвекции дымовых газов из-за большого перепада температур между теплоносителем и подогреваемой среды с возможностью местных перегревов. При подводе тепла только за счет конвенции требуются большие объемы циркуляции дымовых газов, что резко увеличивает капиталовложения и расход электроэнергии за счет применения высокопроизводительных дымососов.

- сложность организации равномерного распределения потока по трубам с загруженным катализатором. Решение этой задачи значительно увеличивает расход электроэнергии за счет искусственного увеличения гидравлического сопротивления труб.

2. Подвод тепла осуществляют теплоносителем, циркулирующим через трубы, размещаемые в слое катализатора.

Теплоноситель имеет температуру на 40÷60°С выше, чем требуемая температура процесса (т.е. на уровне 900÷100°С). Нагрев теплоносителя осуществляется в отдельной нагревательной печи.

Этот вариант позволяет проводить процесс в режиме более близком к изотермическому, хотя по длине труб возникает большой перепад температур на уровне 100°С.

Недостатками этого способа являются:

- использование режима конвективного теплообмена в трубах при малом перепаде температур между теплоносителем и насосы, арматура и т.д.), дорогие конструкционные материалы, низкий запас прочности из-за высоких температур.

Использование конвектора разработанной конструкции позволяет сохранить преимущества второго варианта при резком сокращении поверхности теплообмена, отсутствии оборудования для организации циркуляции теплоносителя, совмещения реактора и нагревательной печи в одном аппарате.

Трубы реактора, предпочтительно, представляют собой тепловые трубы, заполненные натрием. Коаксиальное расположение тепловых труб позволяет получить указанные ранее преимущества. Процесс в реакторе проводят при давлении 7 мПа и температуре 900°С. При этом объем катализаторного пространства уменьшается на 30÷40% при сохранении времени реакционного пробега, затраты энергии на циркуляцию и охлаждение продуктов сокращается в 4-7 раз. Резко уменьшаются капитальные затраты на создание системы реактор-печь, минимум на 60-80%.

По сравнению с вариантом 2 сокращается поверхность теплообмена в 1,5 раза, или при тех же поверхностях теплообмена выход продукта увеличивается, по меньшей мере, на 20%.

В реально поставленных экспериментах с использованием коаксиально расположенных тепловых труб (или теплообменников) катализатор работает в 1,5-2 раза дольше до процесса регенерации, выход метанола в 1,5 раза больше. Это происходит из-за равномерности температуры всего катализатора, т.е. весь катализатор работает и не закоксовывается.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ И ТЕПЛОВОЙ ЭЛЕМЕНТ КОНВЕКТОРА ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2419485C1 |

| КОНВЕРТОР И ЭЛЕМЕНТ ТЕПЛОВОЙ ТРУБЫ КОНВЕРТОРА | 2011 |

|

RU2466786C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2010 |

|

RU2456069C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2010 |

|

RU2433863C1 |

| КОНВЕРТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ГАЗОХИМИЧЕСКИХ РЕАКЦИЙ | 2011 |

|

RU2480272C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2278726C1 |

| ТЕПЛОВАЯ ТРУБА И СПОСОБ ЕЕ ЗАЩИТЫ ОТ ДИФФУЗИОННОГО ВОДОРОДА | 2015 |

|

RU2597087C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2393010C2 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2359748C2 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы. Конвектор содержит корпус с входным и выходными патрубками. Внутри корпуса расположены коаксиальные тепловые элементы, концы которых расположены в зоне подвода/отвода тепловой энергии. Над указанной зоной расположен катализаторный стол. В пространстве между коаксиальными тепловыми элементами расположен катализатор. Технический результат при использовании заявленного изобретения позволяет повысить коэффициент полезного действия. 8 з.п. ф-лы, 2 ил.

1. Конвектор для осуществления газофазных каталитических процессов, отличающийся тем, что он содержит корпус с входным и выходными патрубками, внутри которого расположены коаксиальные тепловые элементы, концы которых расположены в зоне подвода/отвода тепловой энергии, над зоной подвода/отвода тепловой энергии расположен катализаторный стол, выполненный в виде пластины с отверстиями, обеспечивающими прохождение через стол коаксиальных тепловых элементов, в пространстве между коаксиальными тепловыми элементами расположен катализатор, а с торцевой стороны корпуса, противоположной размещению катализаторного стола, коаксиальный тепловой элемент с максимальным диаметром закрыт крышкой.

2. Конвектор по п.1, отличающийся тем, что корпус выполнен цилиндрическим.

3. Конвектор по п.1, отличающийся тем, что коаксиальные тепловые элементы выполнены цилиндрическими.

4. Конвектор по п.1, отличающийся тем, что расстояние между коаксиальными тепловыми элементами составляет от 5 до 500 мм.

5. Конвектор по п.1, отличающийся тем, что коаксиальные тепловые элементы выполнены перфорированными.

6. Конвектор по п.1, отличающийся тем, что входной патрубок расположен по центральной оси корпуса.

7. Конвектор по п.1, отличающийся тем, что выходной патрубок расположен по центральной оси корпуса.

8. Конвектор по п.1, отличающийся тем, что коаксиальные тепловые элементы представляют собой теплообменники.

9. Конвектор по п.1, отличающийся тем, что коаксиальные тепловые элементы представляют собой тепловые трубы.

| WO 2006063754 A1, 22.06.2006 | |||

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2278726C1 |

| КОНВЕРТОР ГАЗА | 2000 |

|

RU2158630C1 |

| US 2005061490 A1, 24.03.2005 | |||

| WO 03035241 A1, 01.05.2003. | |||

Авторы

Даты

2011-05-10—Публикация

2009-10-09—Подача