Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы.

Известен аппарат емкостного типа (SU, авторское свидетельство 318405), содержащий корпус со средствами ввода исходных компонентов и вывода готового продукта, причем в корпусе размещено вращающееся теплообменное перемешивающее устройство, выполненное из труб, закрепленных на полом валу и расположенных на различных радиусах вращения, причем внутренние полости вала и указанного устройства сообщены друг с другом с обеспечением возможности циркуляции хладагента. Это позволяет обеспечить регулирование подачи/отвода тепла от циркулирующей по всему объему корпуса реакционной среды.

Недостатком известного устройства следует признать неодинаковые условия течения хладагента в трубах устройства и в полом валу, что не позволяет создать полностью изотермические условия протекания процесса.

Известен реактор емкостного типа (SU, авторское свидетельство 225856), содержащий корпус со средствами ввода исходных компонентов и вывода готового продукта, причем в корпусе размещено перемешивающее устройство, лопасти которого выполнены из тепловых труб, закрепленных на валу радиально в одной горизонтальной плоскости.

Недостатком известного реактора следует признать невозможность получения полностью изотермического процесса из-за указанного размещения тепловых труб. Кроме того, указанное размещение тепловых труб не обеспечивает оптимального теплообмена и внутри тепловых труб, следовательно, значительно снижается коэффициент теплоотдачи.

Наиболее близким аналогом разработанного устройства можно признать (RU, патент 2278726) реактор для осуществления газофазных каталитических процессов, содержащий корпус, средства ввода исходных компонентов и средство вывода готового продукта, узел подвода или отвода тепла, выполненный в виде множества тепловых труб, расположенных в зоне осуществления реакции и выходящих своими концами в зону подогрева/охлаждения. В зоне выхода труб, т.е. в зоне дна реактора при прохождении тепловыми трубами корпуса, образуется множество стыков между поверхностями тепловых труб и корпусом реактора. Через указанные стыки из объема реактора уходит тепловая энергия. Известный реактор также содержит катализатор, нанесенный на тепловые трубы и/или корпус в виде покрытия, при этом тепловые трубы по объему корпуса расположены в шахматном порядке, а их суммарная площадь поверхности, находящаяся в каталитической зоне, выбрана таким образом, что обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии.

Недостатком известного устройства следует признать сложность создания условий изотермического процесса из-за значительного количества стыков в зоне ввода тепловых труб в полость реактора, что приводит к потере тепловой энергии в зоне ввода и неравномерности прогрева объема осуществления реакции.

Техническая задача, решаемая посредством предлагаемой конструкции конвертора, состоит в повышении эффективности работы реактора конвертора и повышении качества получаемой продукции.

Технический результат, получаемый при реализации предлагаемой конструкции конвертора, состоит в повышении процента выхода целевого продукта и увеличении продолжительности работы катализатора за счет равномерного прогрева катализатора, обусловленного изотермичностью разработанного конвертора.

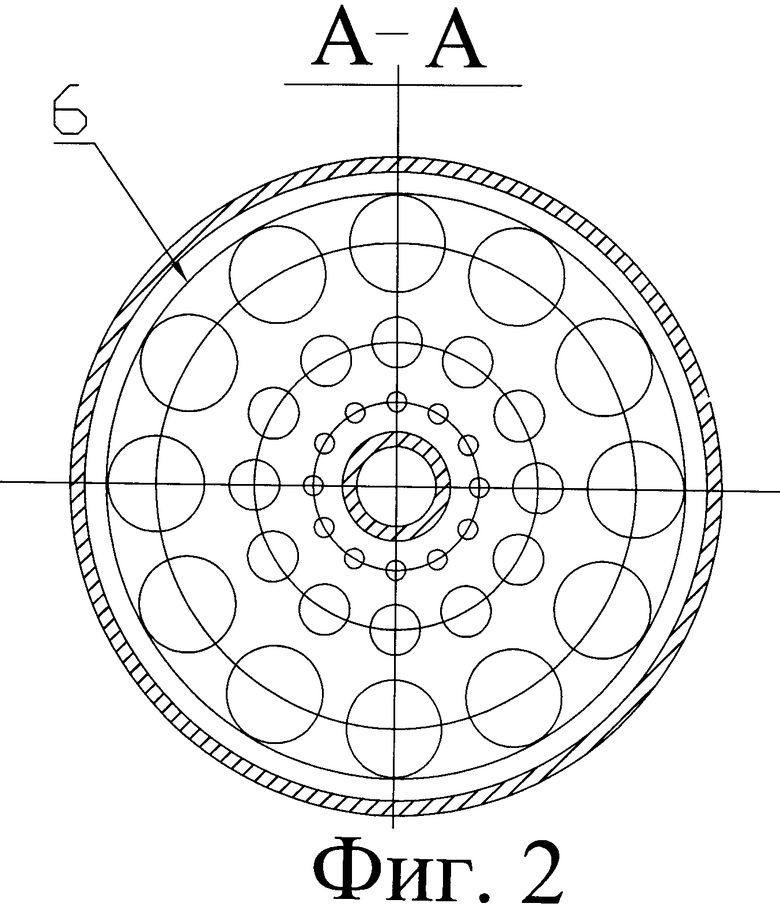

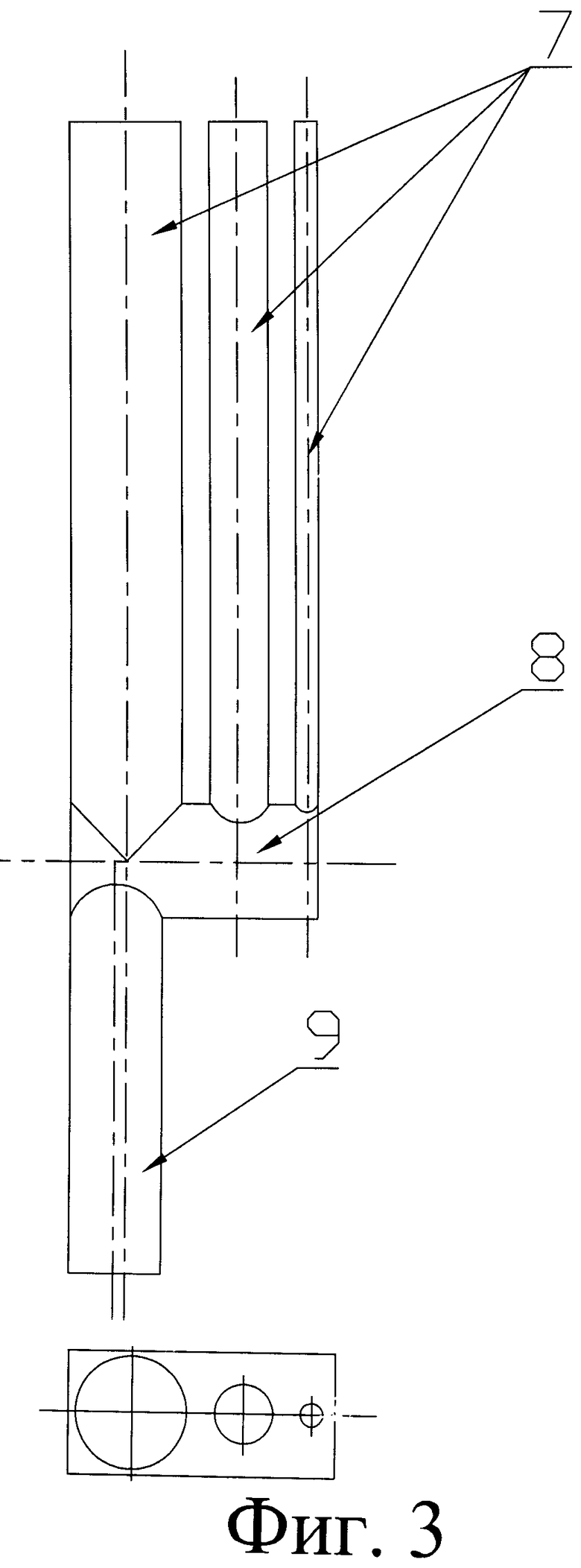

Для достижения указанного технического результата предложено использовать конвертор разработанной конструкции. Конвертор разработанной конструкции содержит корпус со средствами ввода исходных компонентов и вывода продуктов реакции, реакционное пространство, в котором размещено средство размещения катализатора, а также тепловой элемент, выполненный в виде тепловых труб, причем тепловой элемент содержит трубу, выходящую за пределы корпуса, при этом указанная труба соединена с коллектором, размещенным внутри корпуса, к которому подключено более одной тепловой трубы. В некоторых вариантах реализации разработанной конструкции в зависимости от осуществляемой газохимической реакции тепловые трубы могут быть установлены внутри корпуса в радиальном направлении относительно центральной оси корпуса. Также тепловые трубы внутри конвертора могут быть установлены концентрически или любым другим способом. В некоторых вариантах реализации конвертора разработанной конструкции тепловые трубы внутри корпуса могут быть установлены на равном расстоянии между поверхностями тепловых труб. Внутри реактора могут быть использованы тепловые трубы различного диаметра, причем преимущественно с приближением к центральной оси корпуса диаметр труб увеличивается. Одна из тепловых труб может проходить по центральной оси корпуса конвертора. Предпочтительно реакционное пространство конвертора ограничено сетками, расположенными концентрично в корпусе. При этом катализатор внутри указанного пространства может быть размещен на различного вида держателях или засыпан в объем. В предпочтительном варианте реализации корпус выполнен термостатированным. В некоторых вариантах реализации часть тепловой трубы отделена от остального внутреннего объема тепловой трубы мембраной, выполненной из газопроводящего материала, при этом отделенный мембраной объем тепловой трубы выполнен с возможностью сообщения с вакуумным насосом. Предпочтительно мембрана выполнена из водородпроницаемого материала, а именно из никеля или никельсодержащего сплава. В некоторых вариантах реализации мембрана может быть выполнена в виде трубки, один из торцов которой закрыт заглушкой, а второй торец имеет отверстие, соединяющее внутренний объем мембраны с вакуумным насосом. На наружную поверхность тепловых труб может быть нанесено покрытие, создающее барьер для проникновения водорода, причем указанное покрытие, защищающее от проникновения водорода, может содержать более одного слоя. Указанное покрытие может быть однослойным и многослойным. В случае использования многослойных покрытий слои могут быть одинаковыми или отличаться по химическому и/или фазовому составу. Предпочтительно в состав покрытия может входить, по меньшей мере, одно вещество, выбранное из группы, содержащей следующие химические вещества: алюминий, молибден, вольфрам, оксид алюминия, нитрид титана, карбид кремния, оксид кремния, оксид бария, оксид хрома в поликристаллическом и/или монокристаллическом состояниях, как по отдельности, так и в смеси. Также покрытие может быть выполнено и из химических композиций на силикатной основе, например эмали ЭВ-300-60М. Кроме того, наружная поверхность каждой тепловой трубы может быть полирована. Для предотвращения образования отложений на тепловую трубу поверх покрытия может быть дополнительно нанесена термостойкая кремнеорганическая эмаль (например, КО-818 или 133-385 СК) или лак.

В корпусе могут быть дополнительно расположены датчики, позволяющие контролировать технологический процесс (датчики температуры, давления, содержания отдельных компонентов газовой смеси на входе и выходе реактора). Вокруг и/или внутри корпуса могут быть дополнительно расположены средства регулирования температуры процесса. Температура процесса в реакторе может быть изменена посредством изменения температуры тепловых труб.

Используемый термин «тепловая труба» соответствует значению, общепринятому в науке и технике (см., например, Большой энциклопедический словарь «Политехнический». М., Научное издание «Большая Российская энциклопедия», 1998, стр.524). Используемые тепловые трубы могут иметь любое поперечное сечение.

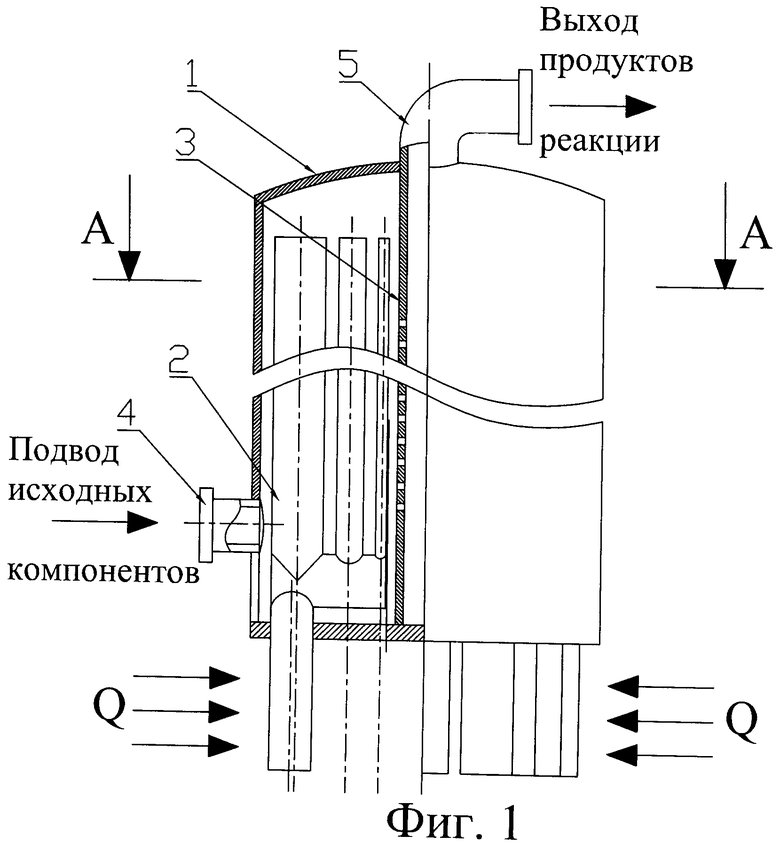

Схематично конвертор приведен на фиг.1, на фиг.2 показан поперечный разрез корпуса, а на фиг.3 приведен вид теплового узла, при этом использованы следующие обозначения: корпус 1, тепловые элементы 2, металлическая сетка 3, патрубок 4 подвода исходных компонентов, патрубок 5 отвода продуктов реакции, металлическая сетка 6, тепловые трубы 7, коллектор 8.

При реализации устройства исходные компоненты поступают в конвертор через патрубок 4, далее через металлическую сетку 6 проходят через катализатор, который расположен между сетками 6 и 3, далее через патрубок 5 продукты реакции выходят из конвертора. Катализатор расположен межу тепловыми трубами.

Разработанный конвертор отличается от известных из уровня техники тем, что тепловой элемент является составным: в реакторе несколько труб объединены в коллектор 8, а в зону подогрева/охлаждения 9 выходит одна труба, также соединенная с коллектором 8.

В дальнейшем разработанная конструкция конвертора будет проиллюстрирована с использованием примера реализации превращения метана в синтез-газ с последующим превращением смеси в метанол.

По стандартной технологи процесс паровой конверсии метана протекает на катализаторе при температуре 850-950°C и давлении 6-7 МПа. В указанном процессе из метана образуется смесь водорода, оксида углерода и т.д. Реакция проходит с поглощением тепла на уровне 300-325 ккал на 1 кг превращенного метана.

Процесс конверсии обычно осуществляют в трубчатом реакторе с подводом тепла через теплопередающую стенку.

Указанный процесс может быть выполнен в двух вариантах.

Согласно первому варианту подвод тепла осуществляют за счет сгорания топлива, а сам процесс проводят в трубах, в которых расположен катализатор. Этот вариант имеет существенные недостатки:

- невозможность достижения изотермического режима процесса при подводе тепла за счет радиации и конвекции;

- невозможность достижения изотермического режима процесса при подводе тепла за счет радиации и конвекции дымовых газов из-за большого перепада температур между теплоносителем и подогреваемой средой с возможностью местных перегревов. При подводе тепла только за счет конвекции необходимы большие объемы циркуляции дымовых газов, что значительно увеличивает капиталовложения и расход электроэнергии за счет применения высокопроизводительных дымососов;

- сложность организации равномерного распределения потока по трубам с загруженным катализатором. Решение этой задачи также значительно увеличивает расход электроэнергии за счет искусственного увеличения гидравлического сопротивления труб.

Согласно второму варианту подвод тепла осуществляют теплоносителем, циркулирующим через трубы, размещаемые в слое катализатора.

Теплоноситель имеет температуру на 40-60°C выше, чем требуемая температура процесса (т.е. на уровне 900-1000°C). Нагрев теплоносителя осуществляют в отдельной нагревательной печи.

Этот вариант позволяет проводить процесс в режиме, более близком к изотермическому, хотя по длине труб возникает перепад температуры примерно в 100°C.

Недостатками этого способа являются:

- использование режима конвективного теплообмена в трубах при малом перепаде температур между теплоносителем и реакционным пространством требует наличия больших поверхностей теплообмена и, как следствие, увеличения капитальных вложений и расхода энергии на организацию циркуляции теплоносителя;

- высокий температурный уровень теплоносителя резко увеличивает затраты на организацию его циркуляции (горячие насосы, арматура и т.д.), дорогие конструкционные материалы, кроме того, он обуславливает низкий запас прочности из-за высоких температур.

Использование конвертора разработанной конструкции позволяет сохранить преимущества второго варианта при значительном сокращении поверхности теплообмена, отсутствии оборудования для организации циркуляции теплоносителя, а также совмещении реактора и нагревательной печи в одном аппарате.

Трубы реактора предпочтительно представляют собой тепловые трубы, заполненные теплоносителем (натрий, калий, ароматические соединения и т.д.). Расположение труб внутри реакционного объема при наличии всего одной трубы в зоне нагрева/охлаждения обеспечивает более равномерный прогрев катализатора из-за одинакового излучения тепловой энергии в зону катализатора поверхностью тепловых труб. Это позволяет проведение указанного процесса при давлении 7 МПа и температуре 900°C, при этом объем катализатора уменьшается на 25-30% при сохранении времени реакционного пробега, затраты энергии на циркуляцию и охлаждение продуктов сокращаются в 1,2-1,5 раза, значительно сокращаются капитальные затраты на создание системы реактор-печь.

В реально поставленных экспериментах с использованием множества расположенных в реакционном объеме тепловых труб и одной трубы в зоне нагрева/охлаждения катализатор работает в 1,5-2 раза дольше до процесса регенерации, выход метанола в 1,5 раза больше.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРТОР И ЭЛЕМЕНТ ТЕПЛОВОЙ ТРУБЫ КОНВЕРТОРА | 2011 |

|

RU2466786C2 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ И ТЕПЛОВОЙ ЭЛЕМЕНТ КОНВЕКТОРА ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2419485C1 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2417834C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2010 |

|

RU2456069C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2010 |

|

RU2433863C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2278726C1 |

| ТЕПЛОВАЯ ТРУБА И СПОСОБ ЕЕ ЗАЩИТЫ ОТ ДИФФУЗИОННОГО ВОДОРОДА | 2015 |

|

RU2597087C1 |

| Конвертор для осуществления каталитических газохимических реакций | 2020 |

|

RU2745790C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2359748C2 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2393010C2 |

Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы. Конвертор содержит корпус со средствами ввода исходных компонентов и вывода продуктов реакции, реакционное пространство, в котором размещено средство размещения катализатора, а также тепловой элемент, выполненный в виде тепловых труб. Тепловой элемент содержит трубу, выходящую за пределы корпуса, причем указанная труба соединена с коллектором, размещенным внутри корпуса, к которому подключено более одной тепловой трубы. Изобретение обеспечивает повышение эффективности работы реактора конвертора и повышение качества получаемой продукции. 10 з.п. ф-лы, 3 ил.

1. Конвертор для осуществления каталитических газохимических реакций, содержащий корпус со средствами ввода исходных компонентов и вывода продуктов реакции, реакционное пространство, в котором размещено средство размещения катализатора, а также тепловой элемент, выполненный в виде тепловых труб, отличающийся тем, что тепловой элемент содержит трубу, выходящую за пределы корпуса, причем указанная труба соединена с коллектором, размещенным внутри корпуса, к которому подключено более одной тепловой трубы.

2. Конвертор по п.1, отличающийся тем, что тепловые трубы установлены внутри корпуса в радиальном направлении относительно центральной оси корпуса.

3. Конвертор по п.1, отличающийся тем, что тепловые трубы внутри корпуса установлены на равном расстоянии между поверхностями тепловых труб.

4. Конвертор по п.1, отличающийся тем, что реакционное пространство ограничено сетками, расположенными концентрично в корпусе.

5. Конвертор по п.1, отличающийся тем, что корпус выполнен термостатированным.

6. Конвертор по п.1, отличающийся тем, что часть тепловой трубы отделена от остального внутреннего объема тепловой трубы мембраной, выполненной из газопроводящего материала, при этом отделенный мембраной объем тепловой трубы выполнен с возможностью сообщения с вакуумным насосом.

7. Конвертор по п.6, отличающийся тем, что мембрана выполнена из водородпроницаемого материала.

8. Конвертор по п.6, отличающийся тем, что мембрана выполнена из никеля или никельсодержащего сплава.

9. Конвертор по п.6, отличающийся тем, что мембрана выполнена в виде трубки, один из торцов которой закрыт заглушкой, а второй торец имеет отверстие, соединяющее внутренний объем мембраны с вакуумным насосом.

10. Конвертор по п.6, отличающийся тем, что на наружную поверхность тепловых труб нанесено покрытие, создающее барьер для проникновения водорода.

11. Конвертор по п.10, отличающийся тем, что покрытие, защищающее от проникновения водорода, содержит более одного слоя.

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2278726C1 |

| РЕАКТОР ДЛЯ ОБРАБОТКИ МЕЛКОДИСПЕРСНБ1Х МАТЕРИАЛОВ'.РОГОЗНАЯ",.»-я,^.?'-':::'Д'^^^ | 0 |

|

SU318405A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1996 |

|

RU2125696C1 |

| Реактор | 1979 |

|

SU852341A1 |

| Устройство для многократной связи | 1934 |

|

SU45649A1 |

| JP 54107903 А, 24.08.1979. | |||

Авторы

Даты

2013-04-27—Публикация

2011-11-28—Подача