Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы.

Известен аппарат емкостного типа (SU, авторское свидетельство №318405, 1970), содержащий корпус со средствами ввода исходных компонентов и вывода готового продукта, причем в корпусе размещено вращающееся теплообменное перемешивающее устройство, выполненное из труб, закрепленных на полом валу и расположенных на различных радиусах вращения, причем внутренние полости вала и указанного устройства сообщены друг с другом с обеспечением возможности циркуляции хладагента. Это позволяет обеспечить регулирование подачи/отвода тепла от циркулирующей по всему объему корпуса реакционной среды.

Недостатком известного устройства следует признать неодинаковые условия течения хладагента в трубах устройства и в полом валу, что не позволяет создать полностью изотермические условия протекания процесса.

Известен реактор емкостного типа (SU, авторское свидетельство 225856, 1967), содержащий корпус со средствами ввода исходных компонентов и вывода готового продукта, причем в корпусе размещено перемешивающее устройство, лопасти которого выполнены из тепловых труб, закрепленных на валу радиально в одной горизонтальной плоскости.

Недостатками известного реактора следует признать невозможность получения полностью изотермического процесса из-за указанного размещения тепловых труб. Кроме того, указанное размещение тепловых труб не обеспечивает оптимального теплообмена и внутри тепловых труб, следовательно, и значительное снижение коэффициента теплоотдачи.

Наиболее близким аналогом предлагаемого устройства можно признать (SU, авторское свидетельство 852341, 1981) реактор, предпочтительно предназначенный для проведения реакций полимеризации и сополимеризации газообразных мономеров. Указанный реактор содержит корпус со средствами ввода и вывода циркулирующей газообразной среды, исходных компонентов и готового продукта, вал с перемешивающимися лопастями, выполненными в виде тепловых труб, теплообменник и насос, причем тепловые трубы установлены вертикально и концентрично относительно вала на различных радиусах вращения, а средства ввода и вывода газообразной среды расположены диаметрально в верхней части реактора, при этом между указанными средствами расположены верхние концы указанных тепловых труб.

Техническая задача, решаемая посредством предложенной конструкции реактора, состоит в повышении качества получаемой продукции.

Технический результат, получаемый при реализации предложенной конструкции реактора, состоит в ускорении выхода реактора на рабочий режим.

Для достижения указанного технического результата предложено использовать реактор для осуществления газофазных каталитических процессов, содержащий корпус, средства ввода исходных компонентов и средство вывода готового продукта, узел подвода или отвода тепла, выполненный в виде множества тепловых труб. Кроме того, он дополнительно содержит катализатор, нанесенный на тепловые трубы и/или корпус в виде покрытия. При этом тепловые трубы по объему корпуса расположены в шахматном порядке, а их суммарная площадь поверхности, находящаяся в каталитической зоне, обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии. В наиболее предпочтительном варианте реализации предлагаемого устройства тепловые трубы по объему корпуса расположены концентрически. Практически это означает, что вокруг вертикальной оси корпуса концентрически расположены тепловые трубы, причем трубы каждого последующего ряда расположены против промежутков между трубами предыдущего ряда. Кроме закрепления катализатора на поверхности тепловых труб и/или на корпус возможно дополнительное нанесение катализатора на носитель, размещаемый между тепловыми трубами. Носитель предпочтительно закреплен на внутренней поверхности корпуса. Обычно средства ввода исходных компонентов и средство вывода готового продукта располагают по противоположным стенам корпуса. Для запуска процесса, а также для его регулирования в корпусе предпочтительно располагают датчики, контролирующие технологический процесс. Обычно это датчики температуры, давления, а также, возможно, содержания исходных компонентов и образующихся продуктов. Выходы датчиков могут быть подключены как к контрольно-измерительной аппаратуре, так и к средствам автоматического регулирования процесса. Для поддержания температурного режима внутри реактора предпочтительно вокруг и/или внутри корпуса дополнительно расположены средства регулирования температуры процесса. Указанные средства могут быть использованы как для подачи тепловой энергии частям тепловых труб, расположенных вне корпуса, так и для подвода/отвода тепловой энергии в аварийном режиме.

Поскольку энергетические характеристики процесса, для осуществления которого предназначен предлагаемый реактор, известны, как и свойства металла, из которого изготовлены тепловые трубы, свойства слоя катализатора, нанесенного на поверхность тепловых труб, конфигурация расположения тепловых труб в реакторе, а также характеристики вещества, находящегося внутри тепловых труб, то предварительно на основании термодинамики и теплофизики рассчитывают общую площадь поверхности тепловых труб, располагаемых внутри реактора. Это позволяет упростить достижение изотермических характеристик процесса. Без учета хотя бы одного из перечисленных условий указанный расчет получается приблизительным, что затрудняет получение изотермических условий проведения процесса и, в конечном счете, уменьшает выход целевого продукта.

Используемый термин «тепловая труба» соответствует значению, общепринятому в науке и технике (см., например, Большой энциклопедический словарь «Политехнический». М., Научное издание «Большая Российская энциклопедия», 1998, стр.524).

Кроме газофазных каталитических процессов данный реактор может быть использован и для жидкофазных каталитических процессов.

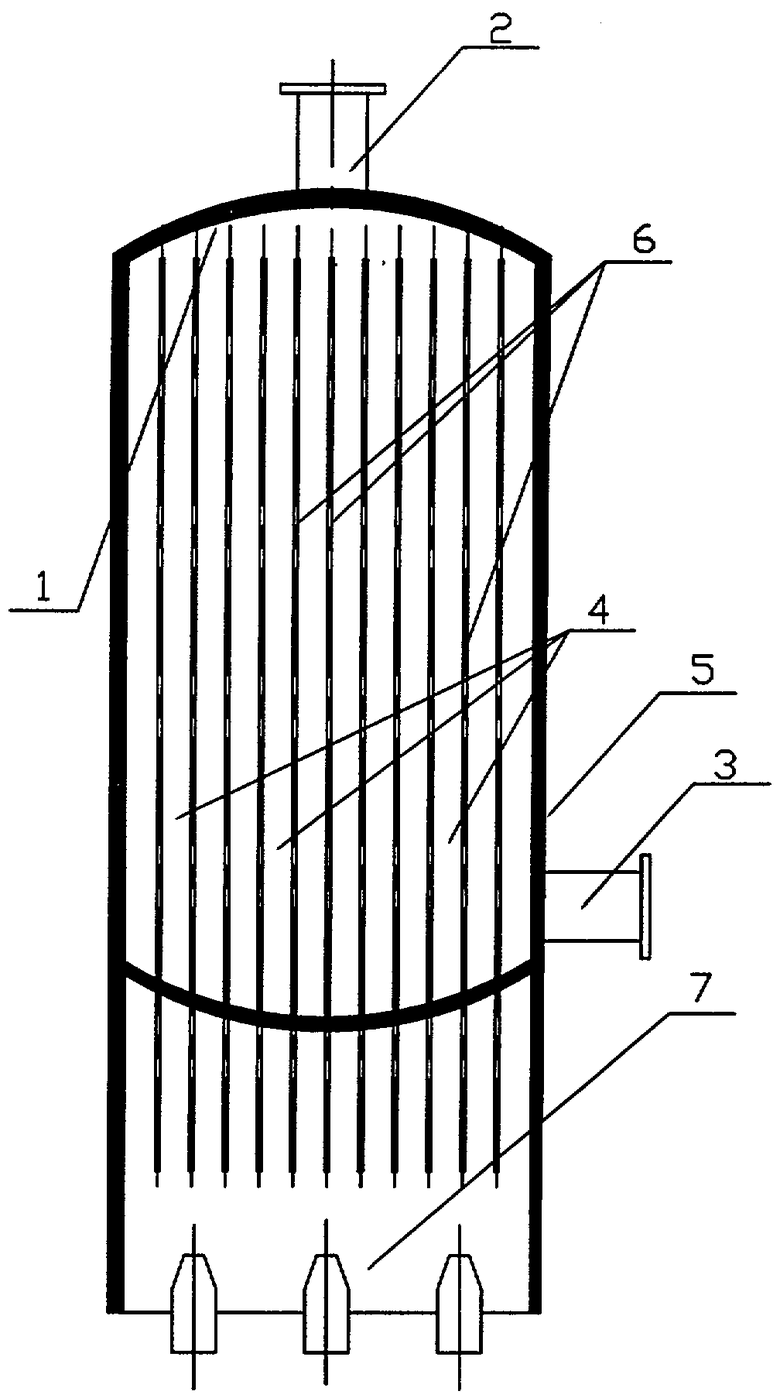

На чертеже приведен базовый вариант заявленной конструкции, при этом использованы следующие обозначения: корпус 1, средства 2 ввода исходных компонентов, средство 3 вывода готового продукта, каталитическая область 4, теплоизоляция 5, тепловые трубы 6, область подвода тепла к тепловым трубам 7.

Предлагаемый реактор с эндотермической химической реакцией работает следующим образом. Предварительно определяют оптимальные тепловые режимы проведения процесса. Подбирают вещество, температура парообразования которого соответствует оптимальной температуре проведения реакции. Рассчитывают с учетом вышеизложенных условий суммарную площадь поверхности тепловых труб, расположенную в реакционной зоне. При необходимости с использованием дополнительных средств регулирования температуры создают в корпусе необходимый тепловой режим. Подводят тепловую энергию к концам тепловых труб, размещенных вне корпуса реактора. Подают в корпус исходные компоненты, пропускают их через каталитическую зону, корректируя при необходимости по показаниям датчиков режимы подачи исходных компонентов. Отводят из корпуса готовый продукт, при необходимости отделяя его от непрореагировавших исходных компонентов. При протекании в реакторе экзотермической реакции тепловые трубы по приведенной выше схеме отводят из реактора тепло.

Использование предложенной конструкции реактора иллюстрировано на примере паровой конверсии метана.

Процесс паровой конверсии метана протекает на катализаторе (NiO на Al2O3) при температуре 650÷1000°С и давлении 5÷7 мПа. В процессе из метана образуется смесь Н2 и СО. Реакция проходит с поглощением тепла на уровне 3,4 кВт на 1 кг превращенного метана.

Процесс паровой конверсии метана в настоящее время обычно осуществляют в трубчатом реакторе с подводом тепла через теплопередающую стенку.

В этом случае паровая конверсия может быть осуществлена в двух вариантах:

1. Подвод тепла осуществляют за счет сгорания топлива, а процесс протекает в трубах, в которых расположен катализатор. Этот вариант имеет следующие существенные недостатки:

- невозможность достижения изотермического режима процесса при подводе тепла за счет радиации и конвекции дымовых газов из-за большого перепада температур между теплоносителем и подогреваемой средой с возможностью местных перегревов. При подводе тепла только за счет конвенции необходимы большие расходы циркуляции дымовых газов, что резко увеличивает расход электроэнергии за счет применения высокопроизводительных дымососов и, следовательно, и капиталовложений;

- сложность организации равномерного распределения газового потока по трубам с загруженным катализатором.

2. Подвод тепла осуществляют теплоносителем, циркулирующим через трубы, размещаемые в слое катализатора.

Теплоноситель имеет температуру на 40÷60°С выше, чем требуемая температура процесса (т.е. на уровне 710÷1060°С). Нагрев теплоносителя осуществляют в отдельной нагревательной печи.

Этот вариант позволяет проводить процесс в режиме, более близком к изотермическому, хотя по длине труб также возникает большой перепад температур на уровне 100°С и выше.

Недостатками этого способа являются:

- использование режима конвективного теплообмена в трубах при малом перепаде температур между теплоносителем и каталитическим пространством требует больших поверхностей теплообмена и, как следствие, усложнения и удорожания конструкции, а также увеличения расхода энергии на циркуляцию теплоносителя;

- высокий температурный уровень теплоносителя значительно увеличивает затраты на организацию его циркуляции (горячие насосы, арматура и т.д.), дорогие конструкционные материалы, низкий запас прочности из-за высоких температур.

Предлагаемый вариант конструкции реактора позволяет сохранить преимущества варианта 2 при резком сокращении поверхности теплообмена, отсутствии оборудования для организации циркуляции теплоносителя, совмещения реактора и нагревательной печи в одном аппарате.

Из опыта проведения работ по конверсии метана известны оптимальный катализатор, давление и температура проведения процесса.

Трубы реактора представляют собой тепловые трубы, заполненные натрием, на поверхность которых нанесен слой катализатора (NiO на Al2О3). Процесс в реакторе проводится при давлении 7 мПа и температуре 900°С.

Определение оптимальной суммарной площади поверхности тепловых труб, находящейся в каталитической зоне, проводили опытным путем, постепенно увеличивая величину указанной площади.

Таким образом, было установлено, что для реактора указанной конструкции объемом 6 м3 величина оптимальной суммарной площади составляет 3,8 м2, а для аналогичного реактора объемом 8 м3 - 5,4 м2.

При этом при сохранении стандартного процесса паровой конверсии метана объем катализаторного пространства уменьшен на 30-40% при сохранении времени реакционного пробега. Резко уменьшены капитальные затраты на создание системы реактор-печь минимум на 60-80%.

При использовании оптимальной величины площади поверхности тепловых труб в реакторе, установленных в шахматном порядке, без использования катализатора процесс фактически не происходит.

При использовании катализатора, нанесенного на поверхность тепловых труб, установленных концентрически, при использовании оптимальной величины площади поверхности тепловых труб в реакторе выход продукта увеличился примерно на 14%, а время выхода на рабочий режим уменьшается в 1,2 раза.

При использовании катализатора, нанесенного на поверхность тепловых труб, установленных в шахматном порядке, но при увеличенной площади тепловых труб, расположенной в реакторе, увеличение выхода целевого продукта составило 12%, время выхода на рабочий режим уменьшается в 1,1 раза.

При использовании катализатора, нанесенного на поверхность тепловых труб, установленных в шахматном порядке, но при расчете уменьшения площади тепловых труб, расположенной в реакторе, повышение выхода целевого продукта составило 14%, время выхода на рабочий режим уменьшается в 1,1 раза.

При использовании катализатора, нанесенного на поверхность тепловых труб, расположенных в шахматном порядке, общая площадь поверхности которых, расположенная в реакторе, рассчитана с использованием всех указанных параметров выход целевого продукта, по сравнению с вариантом 2, увеличивается на 20%, а время выхода на рабочий режим уменьшается в 1,4 раза.

Использование реактора предложенной конструкции позволяет ускоренно достичь постоянства температуры в катализаторном пространстве по всему объему реактора, что приводит к повышению процента выхода готового продукта за счет повышения доли прореагировавших исходных компонентов, а также уменьшению времени выхода реактора на рабочий режим.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2359748C2 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2393010C2 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2417834C1 |

| КОНВЕРТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ГАЗОХИМИЧЕСКИХ РЕАКЦИЙ | 2011 |

|

RU2480272C1 |

| КОНВЕРТОР И ЭЛЕМЕНТ ТЕПЛОВОЙ ТРУБЫ КОНВЕРТОРА | 2011 |

|

RU2466786C2 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ И ТЕПЛОВОЙ ЭЛЕМЕНТ КОНВЕКТОРА ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2419485C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2010 |

|

RU2456069C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2010 |

|

RU2433863C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| Конвертор для осуществления каталитических газохимических реакций | 2020 |

|

RU2745790C1 |

Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности. Реактор, содержащий корпус, средства ввода исходных компонентов и средство вывода готового продукта, узел подвода или отвода тепла, выполненный в виде множества тепловых труб, дополнительно содержит катализатор, нанесенный на тепловые трубы и/или корпус в виде покрытия, при этом тепловые трубы по объему корпуса расположены в шахматном порядке, а их суммарная площадь поверхности, находящаяся в каталитической зоне, выбрана таким образом, что обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии. Использование реактора предложенной конструкции позволяет ускоренно достичь постоянства температуры в катализаторном пространстве по всему объему реактора, что приводит к повышению процента выхода готового продукта за счет повышения доли прореагировавших исходных компонентов, а также уменьшению времени выхода реактора на рабочий режим. 5 з.п. ф-лы, 1 ил.

| Реактор | 1979 |

|

SU852341A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2218301C2 |

| Устройство для сжигания отбросных газов | 1980 |

|

SU877242A1 |

| Теплообменник | 1986 |

|

SU1386842A1 |

| JP 54107903 A, 24.08.1979. | |||

Авторы

Даты

2006-06-27—Публикация

2005-01-19—Подача