Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек специального назначения из мартенситно-стареющей стали.

Известен способ изготовления длинномерных тонкостенных оболочек из мартенситно-стареющей стали, включающий вырезку исходной заготовки из листа, изготовление за несколько операций холодной штамповки полой фасонной заготовки с постоянной толщиной стенки, состоящей из малого и большого цилиндров, сопряженных переходным конусом, при этом операциям холодной штамповки сопутствуют операции промежуточной термообработки, подрезки торца, промывки, нанесения и удаления смазки и т.д., ротационное выдавливание (ротационную вытяжку с утонением) оболочки за две операции со степенью деформации большого цилиндра 70% и 60% соответственно, промежуточную операцию термообработки между ними, местное ротационное обжатие большого цилиндра во внутрь и окончательную обработку. Способ принят за прототип (см. РТМ 3-1674-85, стр.175-190).

Недостатками прототипа являются:

1. Большое количество операций холодной штамповки и сопутствующих им операций межоперационной термообработки для снятия напряжений, обработки резанием для устранения неровностей открытого торца, промывки, нанесения и удаления смазки и т.д. при изготовлении высокой полой фасонной заготовки и, как следствие, значительный расход вспомогательных материалов при высокой трудоемкости работ;

2. Большой расход металла при изготовлении полой фасонной заготовки из-за отходов листа при вырезке исходной заготовки, разрушения заготовок в процессе многооперационной холодной штамповки, многократных межоперационных подрезок торцов;

3. Низкое качество полой фасонной заготовки:

- зона, близкая к открытому торцу, имеет повышенную разнотолщинность, ведущую к увеличению овальности оболочки;

- наличие на поверхностях полой фасонной заготовки металлургических дефектов и дефектов, приобретенных в процессе ее изготовления при последующем ротационном выдавливании оболочки, особенно со степенью деформации, приближающейся к предельной, способствует образованию на ее поверхностях плен, шелушения, чешуйчатости;

4. Высокая стоимость листового проката.

Предлагаемым изобретением решается задача повышения качества и снижения материальных затрат при изготовлении длинномерных тонкостенных оболочек из мартенситно-стареющей стали.

Технический результат, получаемый при осуществлении изобретения, заключается в уменьшении расхода металла, в повышении геометрической точности и качества поверхностей оболочки, уменьшении отхода пустотелых фасонных заготовок в брак по разрушениям.

Указанный технический результат достигается тем, что в способе изготовления длинномерных тонкостенных оболочек из мартенситно-стареющей стали, включающем отрезку исходной заготовки, изготовление полой фасонной заготовки, состоящей из большого и малого цилиндров, сопряженных переходным конусом, ротационное выдавливание длинномерной тонкостенной оболочки за несколько операций с промежуточной термообработкой для снятия напряжений, местное ротационное обжатие большого цилиндра во внутрь и окончательную обработку, новым является то, что полую фасонную заготовку изготавливают выдавливанием из отрезка прутка и последующей обработкой резанием с переменной толщиной стенки по высоте, а ротационное выдавливание производят за три операции с допустимой степенью деформации, при этом в первой операции осуществляют обработку большого цилиндра.

Полую фасонную заготовку изготавливают с толщиной стенки большого цилиндра большей толщины стенки переходного конуса приблизительно в 2 раза.

Ротационное выдавливание большого цилиндра в первой операции производят до толщины стенки, равной или меньшей толщины стенки переходного конуса полой фасонной заготовки.

Изготовление полой фасонной заготовки выдавливанием из отрезка прутка позволяет использовать более дешевый прокат - пруток, сократить цикл ее изготовления, уменьшить номенклатуру технологической оснастки.

Использование полой фасонной заготовки с переменной толщиной стенки по ее высоте с толщиной стенки большого цилиндра большей толщины стенки переходного конуса приблизительно в 2 раза приводит к уменьшению ее высоты, а последующее ротационное выдавливание тонкостенной оболочки за три операции приводит к увеличению объема пластической обработки давлением вместо резания и, как следствие, к уменьшению расхода металла.

Обработка резанием полой фасонной заготовки повышает ее качество, т.к. позволяет устранить поверхностные дефекты, образовавшиеся на предыдущих операциях, а также повысить геометрическую точность внутренних диаметров и разнотолщинности, уменьшить овальность.

Изготовление тонкостенной оболочки за три операции ротационного выдавливания с ротационным выдавливанием на первой операции большого цилиндра до толщины стенки меньшей толщины стенки переходного конуса приводит к уменьшению разнотолщинности большого цилиндра, а также к снижению степени деформации на следующей операции, что благоприятно сказывается на геометрической точности тонкостенной оболочки и механических свойствах металла.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое изобретение обладает “новизной” и “изобретательским уровнем”.

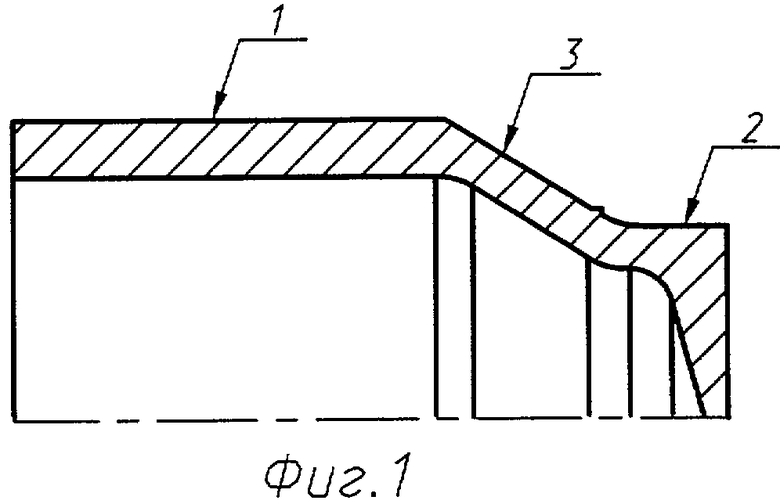

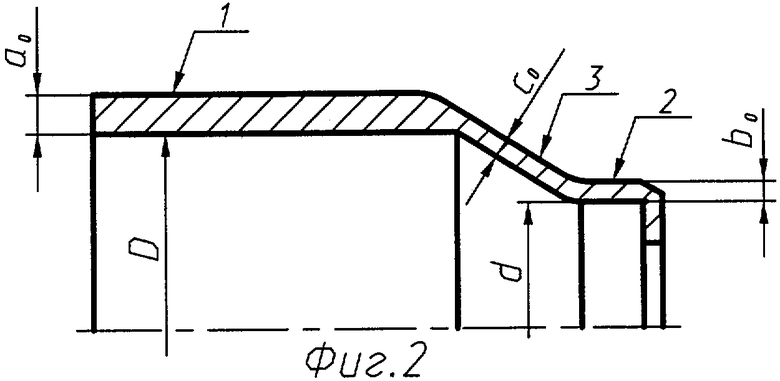

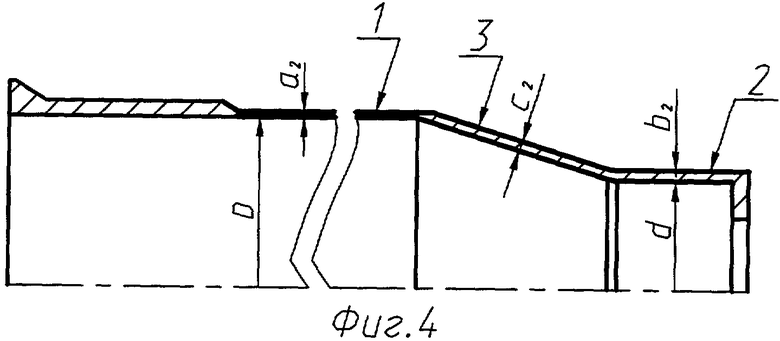

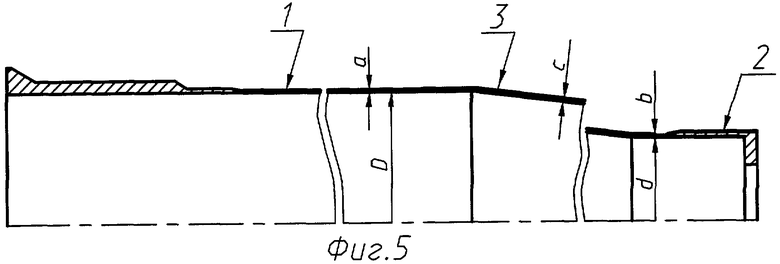

Сущность изобретения поясняется чертежами, где на

- фиг.1 изображена полая фасонная заготовка, полученная горячим выдавливанием, состоящая из большого цилиндра 1, малого цилиндра 2 и переходного конуса 3;

- фиг.2 - полая фасонная заготовка с переменной толщиной стенки по высоте, полученная обработкой резанием выдавленной заготовки, состоящей из большого цилиндра 1 с внутренним диаметром “D” и толщиной стенки “a0”, малого цилиндра 2 с внутренним диаметром “d” и толщиной стенки “b0” и переходного конуса 3 с толщиной стенки “с0”, при этом “a0≈2c0”;

- фиг.3 - оболочка после первой операции ротационного выдавливания, состоящая из большого цилиндра 1 с толщиной стенки “a1”, малого цилиндра 2 и переходного конуса 3 с толщиной стенки “с0”, при этом “a1≤с0”;

- фиг.4 - оболочка после второй операции ротационного выдавливания, состоящая из большого цилиндра 1 с внутренним диаметром “D” и толщиной стенки “a2”, малого цилиндра с внутренним диаметром “d” и толщиной стенки “b2” и переходного конуса 3 с толщиной стенки “c2”;

- фиг.5 - оболочка после третьей операции ротационного выдавливания, состоящая из большого цилиндра 1 с внутренним диаметром “D” и толщиной стенки “а”, малого цилиндра 2 с внутренним диаметром “d” с толщиной стенки “b” и переходного конуса с толщиной стенки “с”;

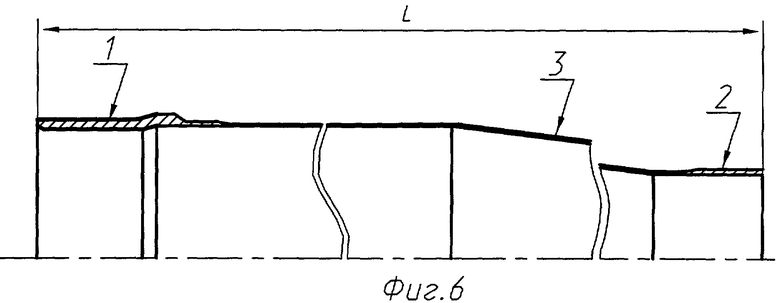

- фиг.6 - оболочка после операции местного ротационного обжатия большого цилиндра 1 во внутрь и отрезки торцевых припусков.

Предлагаемый способ изготовления длинномерных тонкостенных оболочек реализуется следующим образом.

Исходный пруток разрезают на мерные отрезки с объемом, равным объему выдавленной фасонной заготовки, нагревают мерные отрезки до температуры выдавливания, устанавливают нагретый отрезок в штамп, выдавливают полую фасонную заготовку в виде большого 1 и малого 2 цилиндров, сопряженных переходным конусом 3 с переменной толщиной стенок по высоте (см. фиг.1), обработкой резанием внутренних и наружных поверхностей устраняют дефектный слой и получают геометрически точную полую фасонную заготовку с переменной толщиной стенок по высоте с толщиной большого цилиндра 1 большей толщины стенки переходного конуса 3 приблизительно в 2 раза (см. фиг.2). Устанавливают полую фасонную заготовку на оправку и производят ротационное выдавливание большого цилиндра 1 оболочки до толщины стенки меньшей или равной толщине стенки переходного конуса (см. фиг.3). Оболочку промывают и производят термообработку для снятия напряжений. Производят вторую операцию ротационного выдавливания оболочки по всей длине (см. фиг.4), оболочку промывают и подвергают термообработке. Производят третью операцию ротационного выдавливания и получают длинномерную тонкостенную оболочку (см. фиг.5), устанавливают оболочку на оправку для ротационного обжатия и осуществляют местное обжатие большого цилиндра во внутрь (см. фиг.6). После обжатия отрезают торцевые припуски, промывают оболочку, термически обрабатывают и производят окончательную обработку резанием посадочных поверхностей.

Пример изготовления длинномерной тонкостенной оболочки с толщиной стенки большого цилиндра а=0,5 мм и общей длиной L=870 мм.

Исходный пруток диаметром 60 мм разрезают на мерные отрезки с объемом, равным объему выдавленной фасонной заготовки, нагревают мерные отрезки до температуры выдавливания, устанавливают нагретый отрезок в штамп, выдавливают полую фасонную заготовку высотой 105 мм в виде большого 1 и малого 2 цилиндров, сопряженных переходным конусом 3 (см. фиг.1), обработкой резанием внутренних и наружных поверхностей устраняют дефектный слой и получают геометрически точную полую фасонную заготовку с переменной толщиной стенок по высоте (см. фиг.2) с диаметром большого цилиндра D=70 мм и толщиной стенки а0=7 мм, с диаметром малого цилиндра d=45 мм и толщиной стенки b0=3,5 мм и переходным конусом 3 с толщиной стенки с0=3,5 мм Устанавливают полую фасонную заготовку на оправку и производят ротационное выдавливание большого цилиндра оболочки до толщины стенки a1=3,1÷3,5 мм (меньшей или равной толщине стенки переходного конуса полой фасонной заготовки) (см. фиг.3). Оболочку промывают и производят термообработку для снятия напряжений. Производят вторую операцию ротационного выдавливания оболочки до толщин стенок большого цилиндра а2=1,1 мм, малого цилиндра b2=2,2 мм и переходного конуса c2=2 мм (см. фиг.4), оболочку промывают и термообрабатывают. Производят третью операцию ротационного выдавливания и получают длинномерную тонкостенную оболочку с толщиной стенки большого цилиндра а=0,5 мм, с толщиной стенки малого цилиндра b=0,8 мм и толщиной стенки переходного конуса с=0,8 мм (см. фиг.5), устанавливают оболочку на оправку для ротационного обжатия и осуществляют местное обжатие большого цилиндра во внутрь. После обжатия отрезают торцевые припуски в размер L=870 мм (см. фиг.6). Затем промывают оболочку, термически обрабатывают и производят окончательную обработку резанием посадочных поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2227765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 2013 |

|

RU2533242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2558814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2556846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2006 |

|

RU2329113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2009 |

|

RU2419504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРОКОНИЧЕСКИХ ОБОЛОЧЕК | 2014 |

|

RU2564804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2004 |

|

RU2281179C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек из мартенситно-стареющей стали. Изготавливают полую фасонную заготовку из отрезка прутка выдавливанием и последующей обработкой резанием. Фасонная заготовка состоит из большого и малого цилиндров, сопряженных переходным конусом, и имеет переменную толщину стенки по высоте. Толщина стенки большого цилиндра приблизительно в два раза превышает толщину стенки переходного конуса. Из указанной заготовки ротационным выдавливанием с промежуточной термообработкой для снятия напряжений получают тонкостенную оболочку. Ротационное выдавливание производят за три операции с допустимой степенью деформации тонкостенной оболочки. На первой операции осуществляют обработку большого цилиндра заготовки до толщины стенки, равной или меньшей толщины стенки переходного конуса. Затем производят местное ротационное обжатие большого цилиндра оболочки внутрь и окончательную обработку. В результате обеспечивается уменьшение расхода металла и повышение качества полученных изделий. 2 з.п. ф-лы, 6 ил.

1. Способ изготовления тонкостенных оболочек из мартенситно-стареющей стали, включающий изготовление полой фасонной заготовки, состоящей из большого и малого цилиндров, сопряженных переходным конусом, пооперационное ротационное выдавливание из полой фасонной заготовки тонкостенной оболочки с промежуточной термообработкой для снятия напряжений, местное ротационное обжатие большого цилиндра тонкостенной оболочки внутрь и окончательную обработку, отличающийся тем, что изготавливают полую фасонную заготовку с переменной толщиной стенки по высоте из отрезка прутка выдавливанием и последующей обработкой резанием, а ротационное выдавливание производят за три операции с допустимой степенью деформации тонкостенной оболочки, на первой из которых осуществляют обработку большого цилиндра полой фасонной заготовки.

2. Способ по п.1, отличающийся тем, что полую фасонную заготовку изготавливают с толщиной стенки большого цилиндра, превышающей толщину стенки переходного конуса приблизительно в 2 раза.

3. Способ по п.1, отличающийся тем, что на первой операции ротационного выдавливания обработку большого цилиндра полой фасонной заготовки производят до толщины стенки, равной или меньшей толщины стенки ее переходного конуса.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2227765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2006 |

|

RU2329113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2007 |

|

RU2360759C2 |

| US 6386010 B1, 14.05.2002 | |||

| DE 102005057945 A1, 21.06.2007. | |||

Авторы

Даты

2011-05-10—Публикация

2009-12-01—Подача