Изобретение относится к области машиностроения, а именно к способам изготовления высокопрочных тонкостенных цилиндрических оболочек с толщиной стенки менее 0,2 мм.

Известен способ изготовления тонкостенной цилиндрической оболочки из мартенситно-стареющей стали (см. книгу Гредитор М.А. Давильные работы и ротационное выдавливание. - М.: Машиностроение, 1971 г., с.114-115). Способ включает изготовление толстостенной трубной заготовки, ее термообработку, обработку резанием внутренней и наружной поверхностей трубной заготовки с разнотолщинностью до 0,05 мм, ротационное выдавливание оболочки за несколько предварительных и окончательную операции, при этом ротационное выдавливание оболочки до толщины стенки ˜0,75 мм производят со степенью деформации ˜75%, до толщины стенки в диапазоне 0,75-0,25 мм - со степенью деформации 40%, а до толщины стенки менее 0,25 мм - со степенью деформации 20-30%. После каждой операции ротационного выдавливания для снятия внутренних напряжений осуществляют термообработку оболочки, при этом после каждой термообработки должен быть стабильный внутренний диаметр оболочки под последующую операцию ротационного выдавливания. Термообработку толстостенной заготовки из высокопрочной мартенситно-стареющей стали выполняют обычно при температурах 650-850°С (Акцептованная заявка Японии №4-63145, С 22 С 38/00, 1992-10-08; см. также книгу Перкас М.Д., Кардонский В.М. Высокопрочные мартенситно-стареющие стали. Изд-во «Металлургия», 1970).

При деформации и термообработке тонких оболочек из мартенситно-стареющей стали величина зерна материала, полученная в толстостенной заготовке, начинает существенно влиять на деформационные свойства каждого сечения изделия, в результате чего в тонких оболочках реализуется различная степень деформации при ротационном выдавливании и термообработке, что затрудняет получение тонких с толщиной стенки менее 0,2 мм оболочек высокого качества.

Известен способ термообработки мартенситно-стареющей стали с содержанием никеля 18% по патенту Японии JP 2236221 (1990-09-19), в котором для измельчения микроструктуры и улучшения характеристик материала заготовок выполняют термообработку при температуре 950-1150°С, охлаждение водой со средней скоростью 2-10°С/мин до температуры 850°С, затем выполняют обычные операции термообработки для снятия внутренних напряжений и старение.

Охлаждение заготовок водой с заданной скоростью позволяет измельчить микроструктуру материала и повысить качество изготовленных из него тонкостенных деталей, однако усложняет и удорожает способ получения заготовок для изготовления высококачественных изделий.

Известен способ изготовления высококачественных тонкостенных цилиндрических оболочек из мартенситно-стареющей стали по Патенту RU №2227765 (B21D 51/10, B21D 22/14; 2002.09.12), взятый за прототип, позволяющий повысить качество оболочек путем регламентации механических операций резания и ротационного выдавливания. Способ включает изготовление толстостенной трубной заготовки, ее термообработку, обработку резанием внутренней и наружной поверхностей трубной заготовки, ротационное выдавливание оболочки за несколько предварительных и окончательную операции и термообработку для снятия напряжений после каждой операции ротационного выдавливания. Причем, обработку резанием внутренней и наружной поверхностей трубной заготовки производят с минимальной разнотолщинностью, а ротационное выдавливание осуществляют за минимальное количество операций с допустимой для данного материала степенью деформации. Формирование уникального комплекса механических свойств мартенситно-стареющих сталей, а именно, сочетание высокого уровня прочности (более 200 кг/мм2) и достаточной пластичности и вязкости происходит в результате термической и деформационной обработок. На первой стадии в результате закалки получают мартенситную достаточно мелкозернистую структуру. При ротационном выдавливании происходит уплотнение структуры. Термообработку оболочек для снятия напряжений после каждой операции ротационного выдавливания производят в свободном состоянии с последующим дорнированием внутреннего диаметра для обеспечения его стабильности.

При изготовлении по известному способу высококачественных тонкостенных цилиндрических оболочек из мартенситно-стареющей стали с толщиной стенки менее 0,2 мм и разнотолщинностью не более 0,01 мм из толстостенной трубной заготовки толщина стенки оболочки становится соизмеримой с величиной десятка зерен структуры мартенситно-стареющей стали, что затрудняет получение высококачественных изделий из-за влияния величин зерен и их распределения в каждом сечении изделия на разнотолщинность оболочки и приводит к неизбежному браку, несмотря на соблюдение всех технологических параметров процесса.

Изобретением решается задача изготовления высококачественных тонкостенных цилиндрических оболочек из мартенситно-стареющей стали с толщиной стенки менее 0,2 мм из толстостенной трубной заготовки при минимальных трудовых, материальных и энергетических затратах с большим процентом выхода годной продукции.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в обеспечении стабильного качества и большого процента выхода годной продукции на всех операциях ротационного выдавливания и сопутствующих им операций термообработки, токарной обработки, необходимых для достижения поставленной задачи.

Для решения поставленной задачи в способе изготовления тонкостенной цилиндрической оболочки из мартенситно-стареющей стали, включающем изготовление толстостенной трубной заготовки, ее термообработку, обработку резанием внутренней и наружной поверхностей трубной заготовки, ротационное выдавливание оболочки за несколько предварительных и окончательную операцию выдавливания до требуемой толщины и термообработку для снятия напряжений после каждой операции ротационного выдавливания, заготовку в форме трубы или цилиндрического стакана изготавливают методом горячего прессования (штамповки) из мартенситно-стареющей стали с содержанием никеля 15-20%, заготовку подвергают термообработке путем нагрева ее до температуры 900÷940°С с выдержкой при этой температуре в течение 0,8÷1,8 часа и последующим охлаждением на воздухе, а затем путем повторного нагрева ее до температуры 780÷840°С с выдержкой при этой температуре в течение 0,7÷1,5 часа и последующим охлаждением на воздухе.

Дополнительно, в способе трубную заготовку изготавливают из мартенситно-стареющей стали, содержащей РЗМ при следующем соотношении компонентов:

с соотношением титана, алюминия и кобальта, связанным зависимостью

Кроме того, в способе термообработку для снятия напряжений после каждой операции ротационного выдавливания проводят при температуре 800÷850°С с выдержкой при этой температуре в течение 1-3 часа и последующим охлаждением на воздухе.

Сущность изобретения поясняется чертежами, на которых:

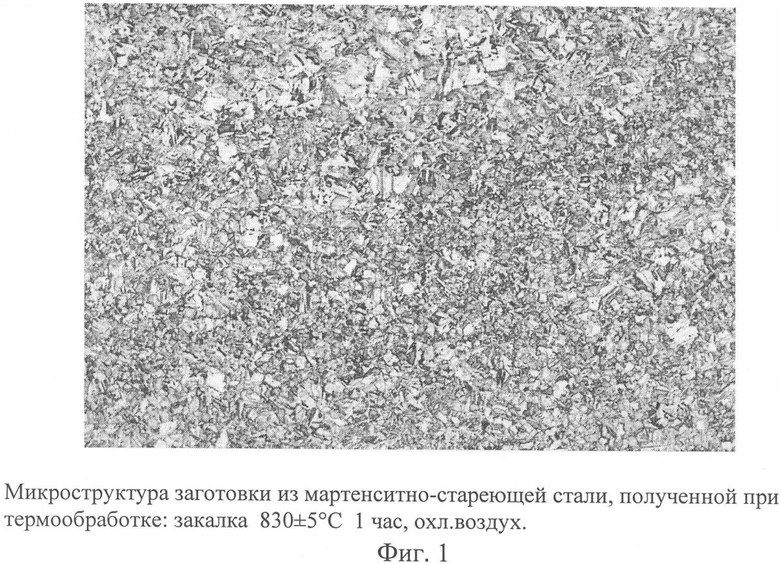

На фиг.1 показана микроструктура заготовки из мартенситно-стареющей стали, полученной при термообработке при температуре 830±5°С с выдержкой при этой температуре в течение 1 часа и последующим охлаждением на воздухе.

На фиг.2 показана микроструктура заготовки из мартенситно-стареющей стали, полученной при термообработке при температуре 920±5°С с выдержкой при этой температуре в течение 1 часа и последующим охлаждением на воздухе.

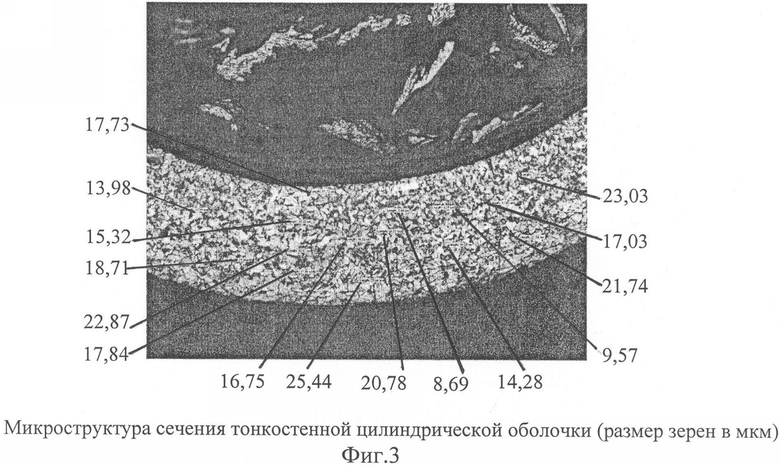

На фиг.3 показана микроструктура сечения тонкостенной цилиндрической оболочки.

На фиг.4 показана микроструктура заготовки из мартенситно-стареющей стали, полученной при термообработке путем нагрева до температуры 920±5°С с выдержкой при этой температуре в течение 1 часа и последующим охлаждением на воздухе и повторного нагрева, до температуры 820±5°С с выдержкой при этой температуре в течение 1 часа и последующим охлаждением на воздухе.

Способ осуществляется следующим образом.

Из мартенситно-стареющей стали с содержанием никеля, как правило, 15-20% изготавливают методом горячего прессования трубную заготовку в виде толстостенной трубы или толстостенного стакана с толщиной стенки 8-10 мм. После изготовления заготовки ее подвергают закалке путем нагрева до температуры 750÷950°С и охлаждения на воздухе. В этом температурном диапазоне величина зерна в микроструктуре получается недостаточно равномерной как по величине, так и по распределению. Величина зерен в микроструктуре заготовки и их распределение по сечению шлифа мартенситно-стареющей стали, полученной при термообработке вблизи нижней границы диапазона закалки, показана на фиг.1. Величина зерен в микроструктуре заготовки и их распределение по сечению шлифа мартенситно-стареющей стали, полученной при термообработке вблизи верхней границы диапазона закалки, показана на фиг.2. Изменение температуры закалки внутри указанного диапазона, как показано на фиг.1 и фиг.2, практически не изменяет величину зерен и характер их распределения в материале, а также разнозернистость структуры. После изготовления тонкостенной цилиндрической оболочки в результате обработки резанием внутренней и наружной поверхностей трубной заготовки, ротационного выдавливания оболочки за несколько предварительных и окончательную операции и термообработки для снятия напряжений после каждой операции ротационного выдавливания величина десятка зерен в микроструктуре сечения оболочки остается соизмеримой с толщиной оболочки, как показано на фиг.3. Величины зерен начинают оказывать влияние на качество получаемых оболочек толщиной менее 0,2 мм и увеличивают потери от брака готовой продукции.

Экспериментально установлено повышение качества тонкостенных цилиндрических оболочек, изготовленных настоящим способом, который состоит в следующем: трубчатую заготовку сначала подвергают термообработке путем нагрева ее до температуры 900÷940°С с выдержкой при этой температуре в течение 0,8÷1,8 часа и последующим охлаждением на воздухе. После этой операции заготовку подвергают дополнительной термообработке путем повторного нагрева до температуры 780÷840°С с выдержкой при этой температуре в течение 0,7-1,5 часа и последующим охлаждением на воздухе. После этих операций структура материала заготовки значительно измельчается и повышается равномерность распределения зерен по сечению заготовки, что существенно сказывается на всех процессах дальнейшей механической обработки, ротационного выдавливания и термообработки тонкостенных оболочек. В результате, на всех технологических переходах качество оболочек улучшается, а процент выхода годной продукции увеличивается.

Тонкая структура стали после двухступенчатой закалки по настоящему способу характеризуется отсутствием малоугловой разориентировки кристаллической решетки внутри мартенситных кристаллов. Это свидетельствует о том, что «наследование» субструктуры наклепа в процессе превращения αдеф→γ→αзак при настоящем способе не происходит в отличие от известного.

При изготовлении трубной заготовки из мартенситно-стареющей стали, содержащей РЗМ при следующем соотношении компонентов:

с соотношением титана, алюминия и кобальта, связанным зависимостью

в результате двухступенной термообработки заготовки дополнительно повышаются прочностные и деформационные свойства тонкостенных цилиндрических оболочек, получаемых из этих заготовок. В таблице представлены результаты испытаний образцов из этой стали, полученные при термообработке по существующему способу и способу по настоящему изобретению.

Как видно из таблицы, при обработке мартенситно-стареющей стали по заявленному способу кроме измельчения микроструктуры повышаются прочностные и деформационные свойства изделия.

Дополнительное преимущество предложенного способа состоит в том, что на всех остальных операциях технологических переделов термообработку для снятия напряжений после каждой операции ротационного выдавливания проводят при температуре 800÷850°С с выдержкой при этой температуре в течение 1÷3 часа и последующим охлаждением на воздухе, т.е. при тех же температурах, как и в известном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2227765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2009 |

|

RU2417854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2558814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2007 |

|

RU2360759C2 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2649477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| Способ ротационной вытяжки оболочек из трубных заготовок | 2015 |

|

RU2606132C1 |

Изобретение относится к машиностроению, а именно к изготовлениию высокопрочных тонкостенных цилиндрических оболочек с толщиной стенки менее 0,2 мм. Трубную заготовку изготавливают методом горячего прессования из мартенситно-стареющей стали с содержанием никеля 15÷20%. Заготовку подвергают термообработке нагревом до температуры 900÷940°С с выдержкой при этой температуре в течение 0,8÷1,8 часа и последующим охлаждением на воздухе. Повторно нагревают заготовку до температуры 780÷840°С и выдерживают при этой температуре в течение 0,7÷1,5 часа и охлаждают на воздухе. Осуществляют обработку резанием внутренней и наружной поверхностей трубной заготовки, ротационное выдавливание оболочки за несколько предварительных операций и окончательную операцию. Термообработку для снятия напряжений после каждой операции ротационного выдавливания проводят при температуре 800÷850°С с выдержкой при этой температуре в течение 1÷3 часа и последующим охлаждением на воздухе. Способ позволяет повысить качество оболочек и выход годной продукции. Наилучшие результаты при реализации способа достигаются при применении мартенситно-стареющей стали, содержащей РЗМ. 2 з.п. ф-лы, 4 ил., 1 табл.

и с соотношением титана, алюминия и кобальта, определяемым зависимостью

а бора и РЗМ-Σ(В+РЗМ)=0,005÷0,012.

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2002 |

|

RU2227768C2 |

| 1971 |

|

SU410854A1 | |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2008-07-20—Публикация

2006-09-28—Подача