Изобретение относится к корпусу центробежного колеса с внешним корпусом, состоящим из по меньшей мере одной крышки, двух боковых элементов и из двух дистанцированных друг от друга торцевых стеновых элементов, охваченных ими, и с по меньшей мере одной вставляемой во внешний корпус облицовочной вставкой, содержащей по меньшей мере один облицовочный крышечный элемент, два облицовочных боковых элемента и два охваченных ими и дистанцированных друг от друга торцевых стеновых элемента.

Для обработки поверхности деталей применяются центробежные колеса, с помощью которых мелкозернистое средство для струйной обработки с большой скоростью может центрифугироваться в направлении поверхности детали. Центробежные колеса по существу состоят из по меньшей мере одного бокового диска с закрепленными на нем отбрасывающими лопастями, направленными по существу радиально. Центробежное колесо установлено в корпусе центробежного колеса с возможностью вращения в нем. В корпусе центробежного колеса только в одной частичной области внешнего периметра центробежного колеса имеется отверстие, из которого может вылетать средство для струйной обработки.

Остальные области внешнего корпуса замкнуты и снабжены облицовочными элементами, защищающими собственно внешний корпус от абразивного воздействия частиц средства для струйной обработки. Облицовочные элементы выполнены в виде быстроизнашивающихся деталей, и поэтому они должны с легкостью вставляться во внешний корпус и, соответственно, снова извлекаться из него.

Для целевого направления средства для струйной обработки через отверстие, это средство доставляется с помощью направляющей гильзы, неподвижно установленной в центре вращающегося центробежного колеса. Направляющая гильза с примыкающим подводом для средства для струйной обработки закреплена на крышке направляющей гильзы, которая, в свою очередь, закреплена в углублении на боковом стеновом элементе внешнего корпуса. Благодаря подобному фланцевому соединению внешнего корпуса с крышкой направляющей гильзы возможна установка под разными углами. Струйно-реактивная турбина с помощью резьбового соединения крепится на фундаменте или на основании отсека для струйной обработки. Винты проходят сквозь отверстия в ножках внешнего корпуса.

Для всех резьбовых соединений, взаимодействующих с резьбовыми отверстиями, проблема заключается в том, что само средство для струйной обработки или мелочь, возникающая в процессе струйной обработки и существующая отчасти, по существу, в виде пыли, может забиться в резьбу и блокировать ее. Это может привести к тому, что во время ремонта или обслуживания резьбовое соединение для того, например, чтобы снять струйно-реактивную турбину или демонтировать крышку направляющей гильзы, придется полностью сорвать. С этим обычно связано также существенное повреждение детали машины, в которой выполнено резьбовое отверстие.

Поэтому задачей изобретения является обеспечение удаления резьбовых соединений в тех случаях, когда резьбовое соединение блокировано в результате загрязнения, а именно, не повредив корпус центробежного колеса с его сменными деталями.

Эта задача решается с помощью корпуса центробежного колеса с признаками пункта 1 формулы изобретения.

Благодаря закреплению посредством зажимных лап, крепящихся с помощью винта и гайки, вместе с соответствующей изобретению системой головок винтов во внешнем корпусе исключаются резьбовые отверстия. Необходимый силовой поток направляется мимо кромок закрепляемого конструктивного элемента. Если произойдет блокировка резьбового соединения, то, например, при указанной предпочтительной системе концевая часть винта с гайкой является свободно доступной снаружи корпуса машины. Эта концевая часть может быть отделена относительно просто, например, с помощью отрезного шлифовального устройства, благодаря которому соединение устраняется без повреждения корпуса машины. Нижняя часть разрезанного винта остается свободно лежать в Т-образном пазу, откуда она может быть свободно удалена. Установкой нового винта это соединение можно быстро восстановить заново. Нет никакой необходимости в дополнительной обработке резьбовых отверстий в точках крепления, в какой-либо сварке и повторном изготовлении.

За счет системы с головкой винта, обращенной к внешнему корпусу, может быть уменьшена конструктивная высота, поскольку в Т-образном пазу должна размещаться только чаще всего шестигранная или по-другому снабженная поверхностями под ключ часть головки винта. Если конструктивная высота не является важным критерием, возможна также обратная система, при которой гайка будет утоплена, а головка винта обращена наружу.

Предпочтительно, чтобы Т-образный паз был примерно такой ширины, что и зев ключа, так чтобы размещенная в нем головка винта или, соответственно, гайка устанавливались без возможности проворота.

В частности, в качестве вспомогательного мероприятия при монтаже в одном предпочтительном варианте выполнения предусмотрено, что в дне Т-образного паза выполнено углубление, заканчивающееся перед открытым концом Т-образного паза. Благодаря этому во время монтажа резьбовые соединения должны вначале лишь слегка завинчиваться вручную. Вместе с тем головка винта, сидящая в углубленной части Т-образного паза, не дает устройству с зажимной лапой выскользнуть из него вместе с резьбовым соединением, в частности, в случае вертикально монтируемых деталей. То же самое относится к работе. Если во время работы резьбовое соединение ослабнет, то винту и гайке необходимо разойтись друг от друга настолько, чтобы аксиальный зазор составил несколько миллиметров. Только тогда устройству с зажимной лапой удалось бы выскользнуть из Т-образного паза.

Предпочтительным при таком варианте выполнения устройства с зажимной лапой является следующее усовершенствование:

Зажимные лапы выполнены в виде зажимного элемента и по меньшей мере на одном конце имеет кромку, выступающую под углом. Зажимной элемент установлен на опорном элементе зажимной лапы или на базовом элементе с возможностью вращения. При этом центр вращения определяется винтом, который, предпочтительно, головкой вдвигается в Т-образный паз на опорном элементе зажимной лапы или на базовом элементе.

Если винт и тем самым центр вращения находится между зажимной лапой и опорным элементом зажимной лапы в предусмотренной точке резьбового соединения в Т-образном пазу, то при ослаблении предварительной затяжки резьбового соединения одна выступающая кромка устройства с зажимной лапой при вращении блокируется на теле опорного элемента зажимной лапы с геометрическим замыканием. Одновременно головка винта благодаря углублению в дне паза устанавливается в области предусмотренной точки резьбового соединения. Винт вместе с зажимным элементом смог бы выскользнуть из Т-образного паза лишь в том случае, если резьбовое соединение открутилось бы настолько, что головка винта смогла бы выйти из углубления в пазу, т.е. при наличии большого зазора в резьбовом соединении. Если же применяется самотормозящаяся гайка, то опасность так далеко зашедшего ослабления резьбового соединения и тем самым опасность выскальзывания опорного элемента зажимной лапы в значительной степени минимизируется.

Если винт и тем самым центр вращения расположен максимально впереди в Т-образном пазу, то зажимной элемент может свободно вращаться. Кромка зажимного элемента, выступающая под углом, для облегчения демонтажа конструктивного элемента может проходить мимо опорного элемента зажимной лапы.

Если предварительная затяжка резьбового соединения ослабнет и винт вместе с зажимным элементом сдвинутся в направлении открытого конца Т-образного паза, то на пути опорного элемента зажимной лапы встанет кромка и дальнейшее выскальзывание винта предотвратится. Лишь в том случае, если соединение ослабнет настолько, что кромка сможет проскользнуть за опорный элемент зажимной лапы, устройство с зажимной лапой сможет соскользнуть целиком, как об этом было сказано выше. Таким образом, для подстраховки устройства с зажимной лапой во время его монтажа достаточно просто вручную затянуть резьбовое соединение.

Другой вариант выполнения предусматривает, чтобы облицовочная вставка устанавливалась во внешний корпус в качестве защиты от износа, состоящей по меньшей мере из двух трапецеидальных облицовочных боковых элементов и двух облицовочных торцевых стеновых элементов, причем облицовочный крышечный элемент фиксируется на облицовочной вставке с помощью двух зажимных лап, закрепленных на опорных элементах на внешнем корпусе. Даже при закреплении облицовочной крышки внутри внешнего корпуса предпочтительным является выполнение соединения согласно изобретению.

Установка опорного элемента зажимной лапы для облицовочной крышки может быть упрощена за счет того, что у них имеется выступ, уступ или продолжение, которые входят в совместимый вырез во внешнем корпусе. Это соединение может осуществляться в виде прессовой посадки или обеспечиваться посредством сварной точки.

Если крышку направляющей гильзы необходимо закрепить на боковом стеновом элементе, то целесообразно, чтобы на боковом стеновом элементе внешнего корпуса вокруг принимающего направляющую гильзу выреза были установлены по меньшей мере три опорных элемента зажимных лап, в каждом из которых выполнен Т-образный паз. Их открытый конец, предпочтительно, обращен от принимающего направляющую гильзу выреза, так что Т-образные пазы проходят радиально наружу относительно центра крышки направляющей гильзы.

Ножки, предпочтительно, представляют собой две уголковые ножки, дистанцированные параллельно друг другу и зеркально-симметрично относительно друг друга. Они просты в изготовлении, например, путем отгибания боковых стеновых элементов, и могут хорошо зажиматься с помощью зажимных лапок.

Кроме того, проблемой для известных корпусов центробежных колес является то, что пластинчатые облицовочные элементы вдвигают в пазы во внешнем корпусе. В зазоры пазов часто проникает средство для струйной обработки и блокирует вдвинутый облицовочный боковой элемент.

Поэтому другой задачей изобретения является облегчение замены бокового защищающего от износа средства, образованного облицовочными боковыми стеновыми элементами.

Согласно изобретению эта задача решается с помощью корпуса центробежного колеса с признаками пункта 13 или 14 формулы изобретения.

В соответствии с этим не нужно будет больше предусматривать узкую раздвижную направляющую для облицовочных боковых элементов, а предусматриваться может большой воздушный зазор между боковыми кромками облицовки и внешним корпусом, в котором боковые элементы облицовки будет удобно позиционировать. Благодаря тому, что боковые внешние кромки облицовочных торцевых стеновых элементов и контактные области к ним имеют на облицовочных боковых элементах установочные упоры и совместимые с ними принимающие вырезы монтажнику просто осуществить правильное по положению позиционирование. Затем приводится в действие по меньшей мере один зажимной элемент, причем речь может идти, например, о стяжном винте, установленном в боковом элементе внешнего корпуса, с помощью которого облицовочный боковой элемент прижимается к облицовочным торцевым стеновым элементам.

Даже если средство для струйной обработки во время работы попадет в зазор между торцевыми и боковыми стеновыми элементами облицовочной вставки, заклинивания конструктивных элементов больше не происходит. Наоборот, с помощью стяжного винта во внешнем корпусе, который благодаря защите за счет расположенной впереди облицовочной вставки не контактирует со средствами для струйной обработки, боковой стеновой элемент может быть снова ослаблен настолько, что он сначала перемещается наружу, т.е. в воздушное пространство в направлении внешнего корпуса, а затем может извлекаться.

Наряду с простым пазом для стыкового соединения отдельных элементов облицовочной вставки возможны также другие виды профилирования, как например, формы выполнения со сдвоенными уголками или ступенчатые формы. С увеличением числа отклонений в зазоре стыка улучшается также уплотняющее действие по отношению к средству для струйной обработки. Ниже изобретение более подробно поясняется со ссылкой на чертежи.

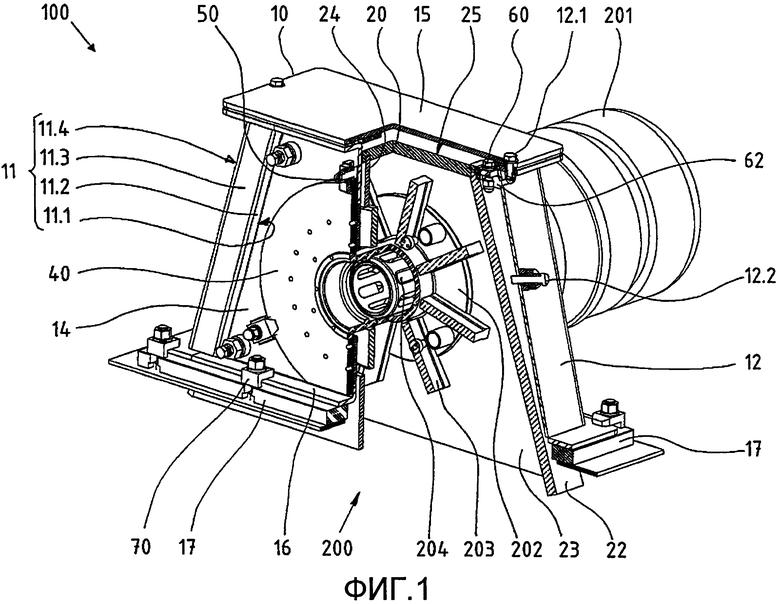

Фиг.1 - корпус 100 центробежного колеса с установленной турбиной 200, в частичном разрезе и в перспективе,

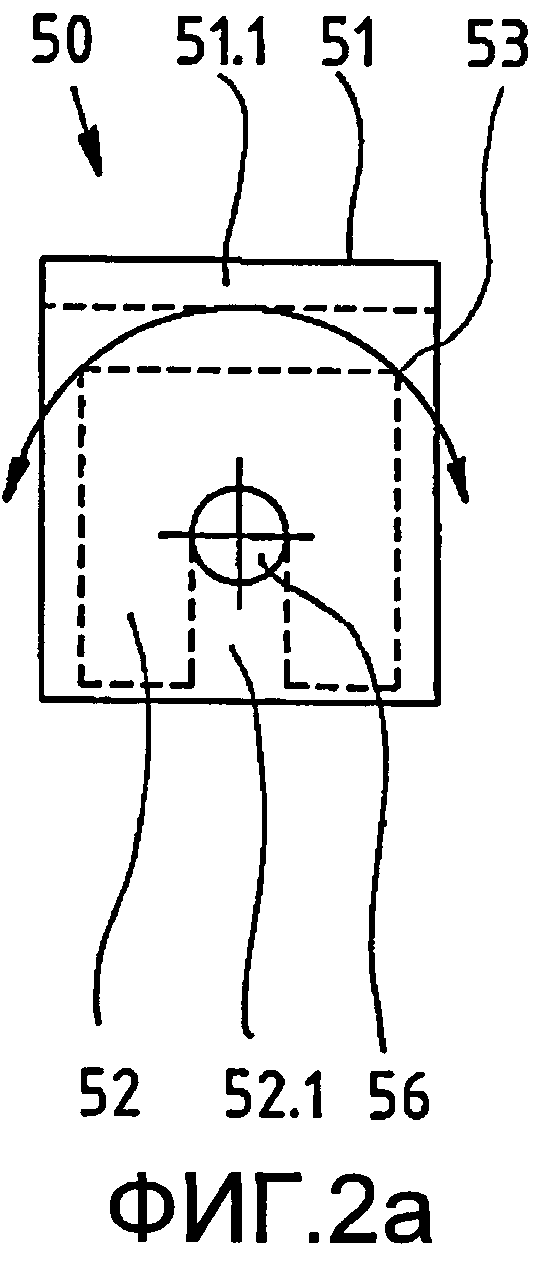

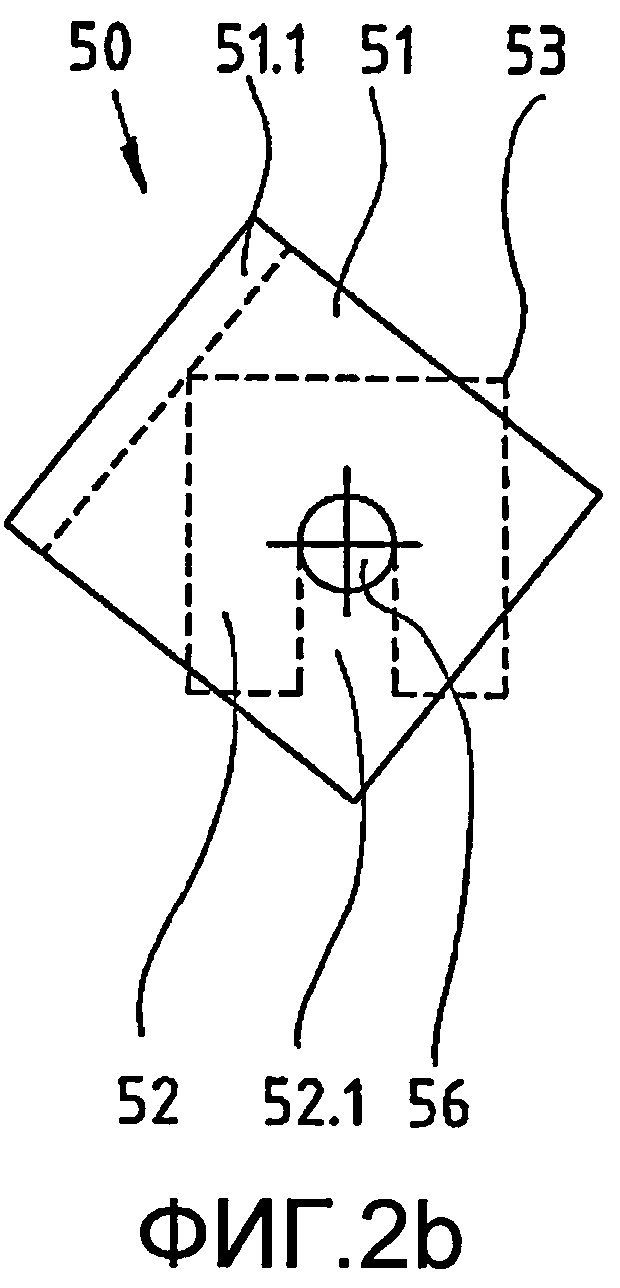

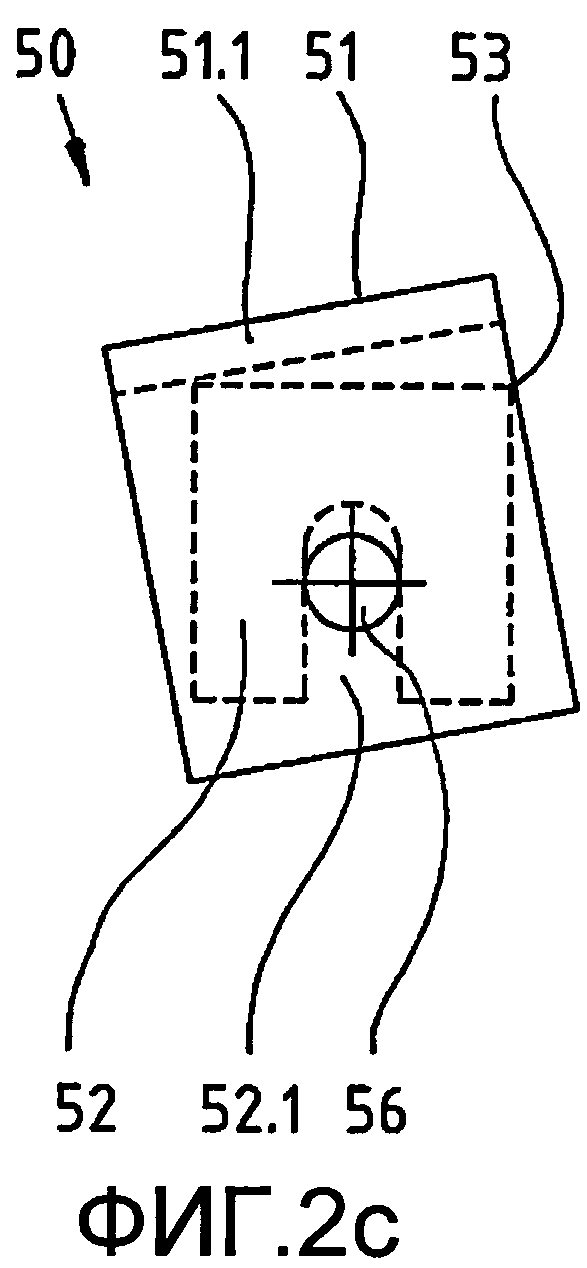

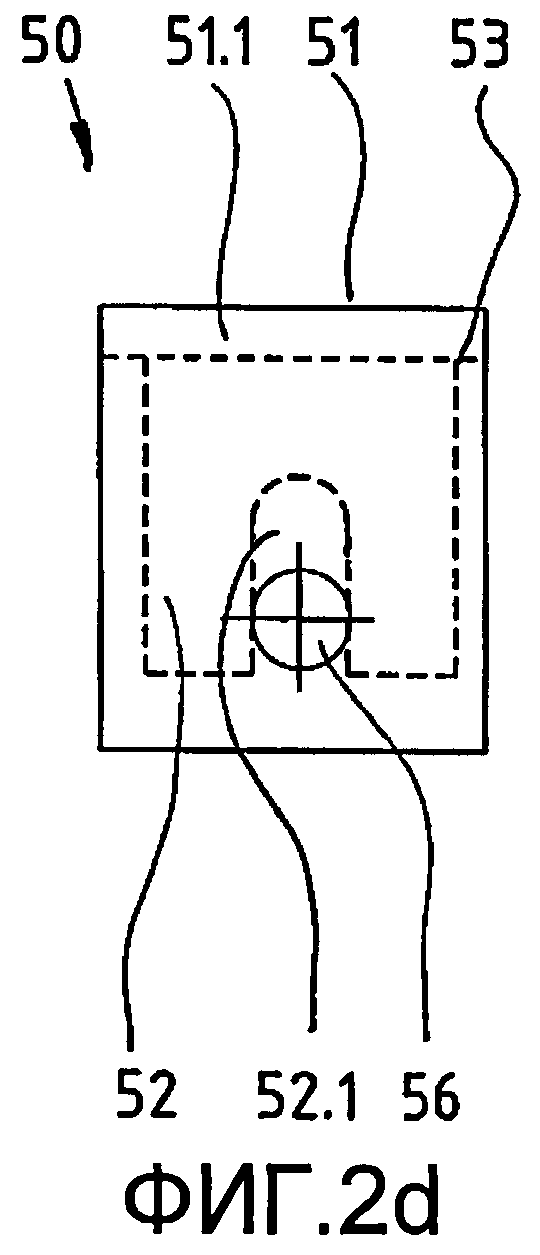

фиг.2a-2d - вид сверху устройства с зажимной лапой в различных положениях,

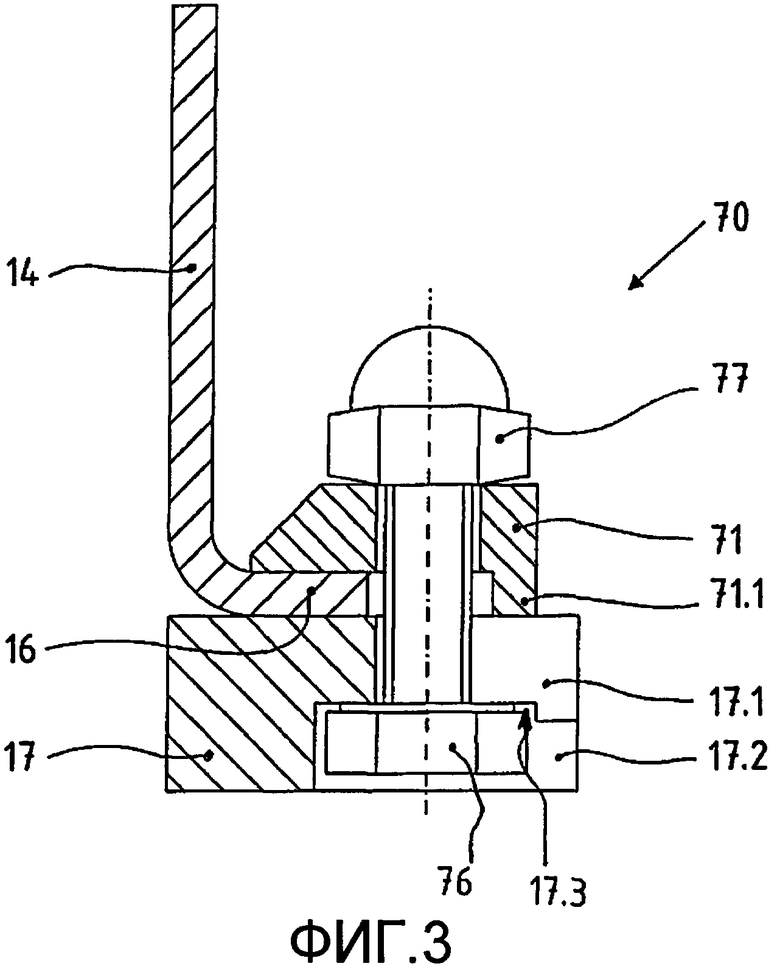

фиг.3 - устройство с зажимной лапой на уголковой ножке, в разрезе,

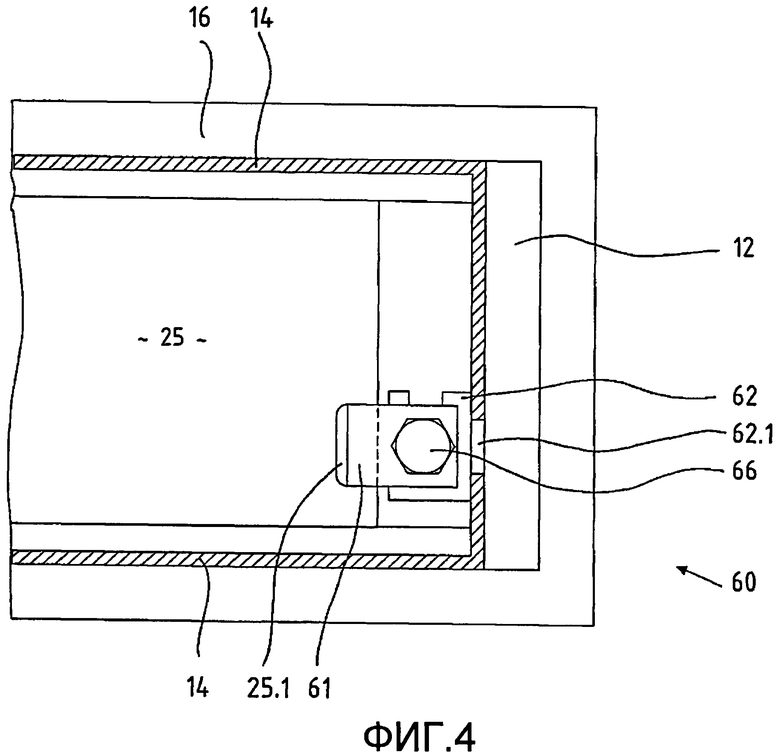

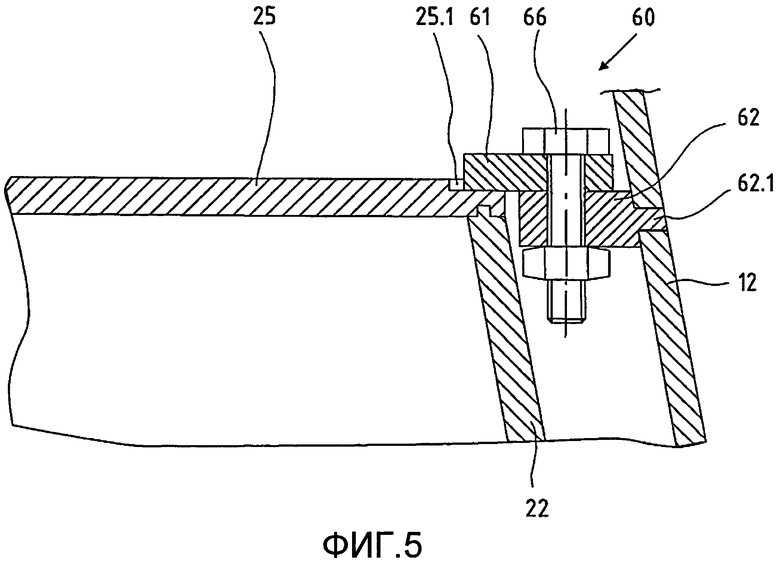

фиг.4, 5 - вид сверху устройства с зажимной лапой на облицовочном крышечном элементе, в разрезе,

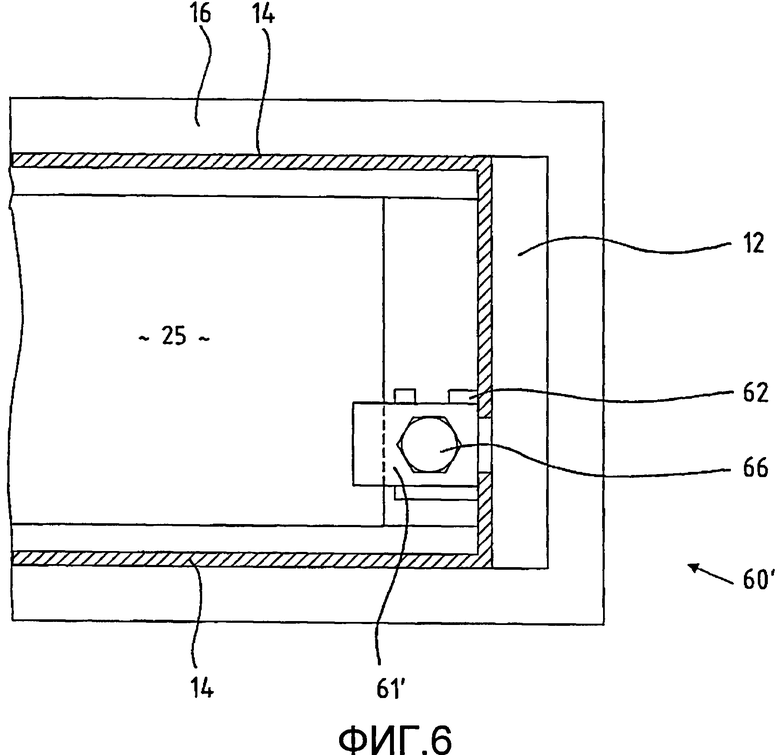

фиг.6 - вид сверху другого варианта выполнения устройства с зажимной лапой на облицовочной крышке,

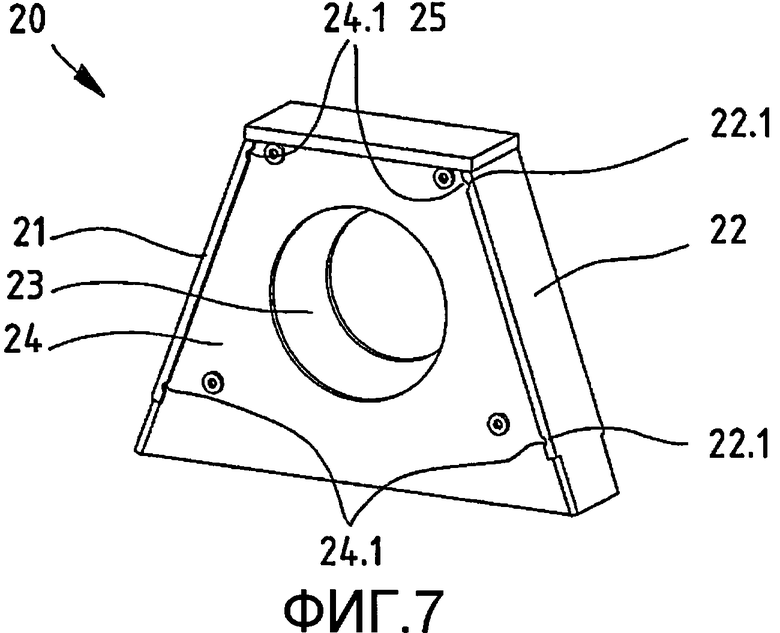

фиг.7 - облицовочная вставка, в перспективе,

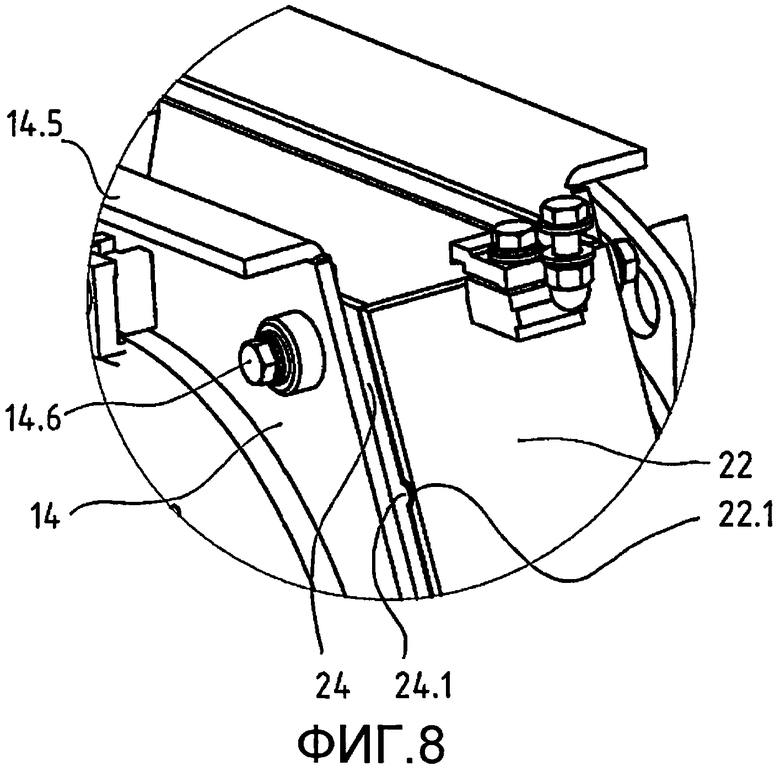

фиг.8 - фрагмент корпуса центробежного колеса на фиг.1,

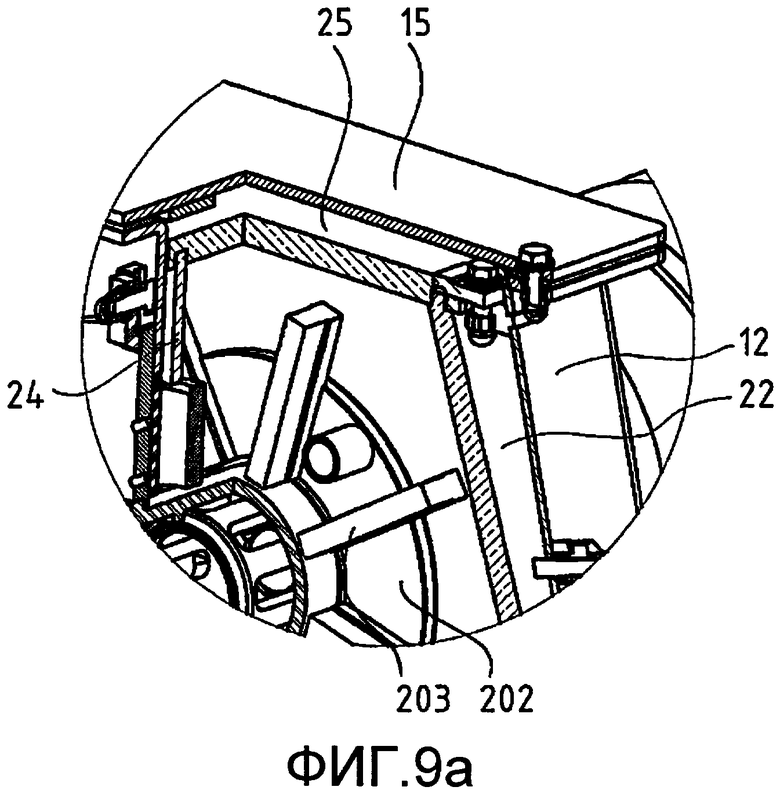

фиг.9а - фрагмент первого соединения облицовочных элементов на корпусе центробежного колеса на фиг.1 и

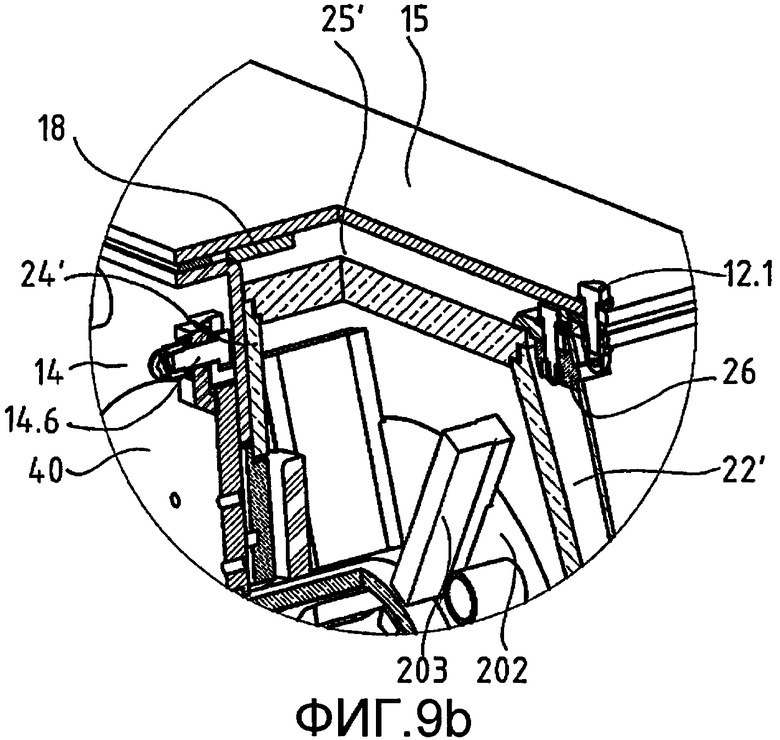

фиг.9b - фрагмент второго соединения облицовочных элементов.

На фиг.1 изображен корпус 100 центробежного колеса с встроенной в него турбиной 200. Турбина 200 по существу состоит из двигателя 201, центробежного колеса 202 с отбрасывающими лопастями 203 и импеллера 204. Корпус 100 центробежного колеса образован внешним корпусом 10 и облицовочной вставкой 20.

Внешний корпус 10 охватывает центробежное колесо 202, 203, 204 вплоть до открытой снизу донной области. Он, в числе прочего, образован трапецеидальными боковыми стеновыми элементами 14, установленными на расстоянии друг от друга, в частности, ориентированы параллельно друг другу. Сбоку здесь установлены боковые стеновые элементы 11, 12. Сверху наложена крышка 15.

Боковой элемент 11 на фиг.1 проходит от задней ровной области 11.4 на расположенное под прямым углом к ней первое плечо 11.4, которое, в свою очередь, изогнуто так, что образуется другое более короткое плечо 11.2, внешняя кромка 11.1 которого или соединена с боковой внешней кромкой торцевого стенового элемента 14, или непосредственно приварена к его поверхности.

На внешней стороне в приемном элементе бокового элемента 12 внешнего корпуса установлен регулировочный винт 12.2, посредством которого облицовочный боковой элемент 22 прижимается к облицовочному торцевому элементу 23, 24. Резьбовое соединение 12.1 соединяет верхнюю кромку бокового краевого элемента 12, отогнутую в виде фланца, с крышкой 15.

В правой области на фиг.1 внешний корпус 10 разрезан, вследствие чего открывается вид на облицовочную вставку 20, образованную в данном случае из стальных пластин.

Для закрепления

- крышки 40 направляющей гильзы на боковом стеновом элементе 14,

- облицовочного крышечного элемента 25 на облицовочной вставке 20 и/или

- всего корпуса 100 центробежного колеса его уголковыми ножками 16 на базовом опорном элементе 17 использованы устройства 50, 60, 70 с зажимной лапой.

Устройства с зажимной лапой сначала анализируются на примере устройства 70 с зажимной лапой для закрепления уголковой ножки 16 со ссылкой на фиг.3.

Уголковая ножка 16 отогнута от бокового стенового элемента 14 и расположена на базовом элементе 17. В последнем выполнен Т-образный паз, верхняя часть 17.1 которого имеет ширину, обеспечивающую боковое вхождение стержня винта 76. Ширина нижней части 17.2 приблизительно соответствует ширине зева ключа для головки винта, так что последняя закреплена от поворота в пазу. Зажимной элемент 71 устройства 70 с зажимной лапой перекрывает своей шириной паз 17.1 и своей задней выступающей кромкой 71.1 лежит на базовом элементе 17 по обе стороны паза 17.1. Винт 76 проходит сквозь зажимной элемент 71 и снабжается сверху колпачковой гайкой 77. При затяжке резьбового соединения зажимной элемент 71 давит на уголковую ножку 16 и плотно прижимает ее к базовому элементу 17.

На фиг.2а-2с на примере устройства 50 с зажимной лапой для крышки направляющей гильзы показано обеспечение закрепления от поворота.

- На фиг.2а показано исходное положение, в котором зажимной элемент 51 своей выступающей вниз кромкой 51.1 ориентирован параллельно опорному элементу 52 зажимной лапы, который имеет паз 52.1, в котором установлен винт 56. Если винт 56 позиционирован впереди в пазу 52.1, зажимной элемент 51 может вращаться относительно опорного элемента 52 зажимной лапы.

- На фиг.2b показано, как при вращении кромка 51.1 проходит мимо угла 53 опорного элемента 52 зажимной лапы, когда винт позиционирован в пазу совсем впереди.

- На фиг.2с, напротив, центр вращения смещен в результате занятия винтом 56 другого положения внутри паза 52.1. Теперь кромка 51.1 при небольших углах поворота проходит к углу 53 и блокируется там.

- Наконец, на фиг.2d показано положение, в котором винт 56 в пазу 52.1 сдвинулся настолько, что кромка 51.1 спереди примыкает к опорной детали 52 зажимной лапы. В этом положении за счет находящихся друг перед другом поверхностей обеспечивается геометрическое замыкание, и никакое вращение более невозможно.

На фиг.4 изображен фрагмент облицовочного крышечного элемента 5 облицовочной вставки 20, установленной во внешнем корпусе. От внешнего корпуса 10 на фиг.4 видны торцевые и боковые стенки 12, 14, а также уголковая ножка 16. Облицовочный крышечный элемент 25 имеет расположенное на краю углубление 25.1, в которое с геометрическим замыканием входит зажимной элемент 61 устройства 60 с зажимной лапой и таким образом закрепляется в нем от поворота. Зажимной элемент 61 установлен на опорном элементе 62 зажимной лапы, который своим выступом 62.1 запрессован в совместимый вырез в торцевой стенке 12. Соединение устанавливается с помощью винта 66.

На фиг.5 показано все устройство 60 с зажимной лапой для облицовочного крышечного элемента 25 в разрезе.

На фиг.6 показана разновидность варианта выполнения, описанного на основе фиг.4 и 5, причем в устройстве 60′ с зажимной лапой отсутствует вырез в крышке 25, а закрепление от поворота достигается за счет опирания зажимного элемента 61′ своей задней стороной непосредственно на внутреннюю сторону бокового стенового элемента 12.

На фиг.7 изображена облицовочная вставка 20, которая в показанном примере осуществления полностью образована из плоских пластин 21-25. Облицовочный торцевой стеновой элемент 14 и облицовочные боковые стеновые элементы 21, 22 своими верхними кромками входят в соответствующие пазы облицовочного крышечного элемента 25. Пластинчатые элементы 21, 22, 25 соединены друг с другом посредством зажимных средств, установленных на внешней стороне, обращенной от центробежного колеса, так что в этом случае опасность проникновения средства для струйной обработки в резьбовые отверстия и их блокировки не существует. В торцевых стеновых элементах 23, 24 имеются большие вырезы для ввода и опирания турбины с центробежным колесом.

На фиг.8 изображен фрагмент корпуса центробежного колеса на переходе от крышки к боковине. Здесь крышка внешнего корпуса снята. Торцевая стенка 14 жестко соединена с облицовочным торцевым стеновым элементом 24 с помощью резьбового соединения 14.6. Сверху торцевая стенка 14 закрыта фланцем 14.5. Облицовочный торцевой стеновой элемент 24 имеет на своей боковой кромке позиционирующие упоры 24.1, один из которых изображен на фиг.3. С противоположной стороны на облицовочном боковом элементе 22 выполнен соответственно совместимый принимающий упор вырез 22.1. Возможны как нерегулярное расположение позиционирующих упоров, например, для обозначения правого и левого боковых стеновых элементов 22, 23, так и симметричное расположение для получения идентичных боковых стеновых элементов 22, 23, так что для боковых стеновых элементов как быстроизнашивающихся деталей понадобится уже унифицированная запасная часть.

На фиг.9а детально показано соединение облицовочных элементов 22, 24, 25. Здесь, в частности, видно, что в крышке 25 выполнены пазы, в которые входят элементы 22, 24.

На фиг.9b представлен несколько измененный способ соединения. Здесь боковые стеновые элементы 22′ и торцевой стеновой элемент 24′ имеют ступенчатую верхнюю кромку. Соответственно совместимо к ним выполнены внешние кромки крышки 25′. Благодаря ступенчатому шпунтообразному выполнению этого соединения получается компактный стык без крышки при трехкратном отклонении в стыковом зазоре и при соответственно хорошем уплотняющем действии относительно проникающего средства для струйной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМАЯ ВИТРИНА | 2015 |

|

RU2645579C1 |

| ЗАКРЫВАЮЩЕЕ СРЕДСТВО СТАВЕННОГО ТИПА ДЛЯ АРХИТЕКТУРНЫХ ПРОЕМОВ | 2002 |

|

RU2296849C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| УЗЕЛ БОКОВОЙ СТЕНКИ И УЗЕЛ КРЫШКИ ДЛЯ ГРОБА | 2005 |

|

RU2422124C2 |

| ОСНОВАНИЕ ИЛИ НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2580954C2 |

| РЕЖУЩАЯ ГОЛОВКА ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2350433C2 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| КОНТЕЙНЕР С ПОДДОНОМ | 2017 |

|

RU2720561C2 |

Изобретение относится к струйно-абразивной обработке. Корпус центробежного колеса состоит из по меньшей мере одной крышки, по меньшей мере одной ножки, двух торцевых стеновых элементов и двух трапецеидальных боковых стеновых элементов. По меньшей мере один из боковых стеновых элементов имеет принимающий направляющую гильзу вырез с по меньшей мере одной вводимой во внешний корпус облицовочной вставкой. Облицовочная вставка содержит по меньшей мере один облицовочный крышечный элемент, два облицовочных боковых стеновых элемента и два охваченных ими и дистанцированных друг от друга облицовочных торцевых стеновых элемента. Крышка направляющей гильзы прижимается к боковому стеновому элементу с помощью по меньшей мере трех устройств с зажимной лапой, закрепленных рядом с принимающим направляющую втулку вырезом на боковом стеновом элементе. Ножка с помощью нескольких устройств с зажимной лапой соединена с базовым опорным элементом, закрепляемым на камере струйной обработки или на фундаменте. Упомянутые устройства с зажимной лапой закреплены, соответственно, с помощью винтов с гайками, установленными своими головками в открытые по меньшей мере с одной стороны Т-образные пазы на боковом стеновом элементе или на крышке направляющей гильзы для закрепления крышки направляющей гильзы и/или на ножке, или на базовом элементе для закрепления ножки. В результате обеспечивается удаление резьбовых соединений без повреждения корпуса центробежного колеса. 11 з.п. ф-лы, 9 ил.

1. Корпус (100) центробежного колеса с внешним корпусом (10), состоящим из по меньшей мере одной крышки (15), по меньшей мере одной ножки (16), двух торцевых стеновых элементов (11, 12) и охваченных ими и дистанцированных друг от друга двух трапецеидальных боковых стеновых элементов (13, 14), причем по меньшей мере один из боковых стеновых элементов (13, 14) имеет принимающий направляющую гильзу вырез с по меньшей мере одной вводимой во внешний корпус (10) облицовочной вставкой (20, 30), содержащей по меньшей мере один облицовочный крышечный элемент (25), два облицовочных боковых стеновых элемента (21, 22) и два охваченных ими и дистанцированных друг от друга облицовочных торцевых стеновых элемента (23, 24), отличающийся тем, что крышка (40) направляющей гильзы с помощью по меньшей мере трех устройств (50) с зажимной лапой, закрепленных рядом с принимающим направляющую втулку вырезом на боковом стеновом элементе (14), прижимается к боковому стеновому элементу (14) и/или ножка (16) с помощью нескольких устройств (70) с зажимной лапой соединена с базовым опорным элементом (17), закрепляемым на камере струйной обработки или на фундаменте, причем устройства (50, 70) с зажимной лапой закреплены соответственно с помощью винтов (56, 76) с гайками (77), установленными своими головками в открытые по меньшей мере с одной стороны Т-образные пазы (17.1, 17.2, 52.1) на боковом стеновом элементе (14), или на крышке (40) направляющей гильзы, и/или на ножке (16), или на базовом элементе (17).

2. Корпус по п.1, отличающийся тем, что головка винта и/или гайка снабжены поверхностями под ключ, причем ширина зева ключа по существу соответствует ширине расширенной части (17.2) Т-образного паза.

3. Корпус по п.2, отличающийся тем, что в дне Т-образного паза (17.1, 17.2) выполнено углубление (17.3), заканчивающееся перед открытым концом Т-образного паза.

4. Корпус по п.1, отличающийся тем, что облицовочная крышка (25) фиксируется на облицовочной вставке (20) с помощью устройства (61, 61') с зажимной лапой, закрепленного на опорном элементе (62) зажимной лапы на внешнем корпусе (10).

5. Корпус по п.4, отличающийся тем, что облицовочный крышечный элемент (25) по меньшей мере на двух противолежащих внешних кромках имеет углубление (25.1) для входящего в него зажимного элемента (61) устройства (60) с зажимной лапой.

6. Корпус по п.5, отличающийся тем, что опорный элемент (62) с зажимной лапой имеет выступ (62.1), входящий в совместный вырез в торцевом стеновом элементе (12) корпуса (10).

7. Корпус по п.6, отличающийся тем, что устройства (50, 70) с зажимной лапой содержат соответственно зажимной элемент (51, 71), имеющий на конце по меньшей мере одну выступающую под углом кромку (51.1, 71.1) и установленный на опорном элементе (52, 62) зажимной лапы или на базовом элементе (17) таким образом, что каждая кромка (51.1, 71.1) зажимного элемента (51, 71) при вращении вокруг центра вращения, определяемого концевым положением винта в Т-образном пазу (17.1, 17.2, 52.1), проходит мимо опорного элемента зажимной лапы, причем по меньшей мере одна кромка (51.1, 71.1) при вращении вокруг удаленного от нее центра вращения в концевой области Т-образного паза блокируется с геометрическим замыканием посредством опорного элемента (52) зажимной лапы.

8. Корпус по п.7, отличающийся тем, что на боковом стеновом элементе (14) корпуса (10) вокруг принимающего направляющую гильзу выреза закреплены по меньшей мере три опорных элемента (52) зажимной лапы, в которых выполнен Т-образный паз (52.1).

9. Корпус по п.8, отличающийся тем, что каждый открытый конец Т-образного паза (52.1) обращен от принимающего направляющую гильзу выреза.

10. Корпус по п.9, отличающийся тем, что Т-образные пазы (52.1) проходят радиально наружу относительно центра крышки (40) направляющей гильзы.

11. Корпус по п.8, отличающийся тем, что по меньшей мере один опорный элемент (52) зажимной лапы входит в вырез, расположенный на внешнем краю крышки (40) направляющей гильзы.

12. Корпус по п.1, отличающийся тем, что ножки (16) представляют собой уголковые ножки, дистанцированные параллельно друг другу и расположенные зеркально-симметрично друг другу.

| US 2002112515 А1, 22.08.2002 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА "ФЕНИКС" | 2010 |

|

RU2437493C1 |

| Корпус дробеметного аппарата | 1988 |

|

SU1579750A1 |

| Защитный кожух для рабочих колес машин,работающих дробью | 1978 |

|

SU1121131A1 |

| Защитная плита дробеметного аппа-PATA | 1978 |

|

SU795921A1 |

Авторы

Даты

2011-05-10—Публикация

2007-02-28—Подача