Изобретение относится к оборудованию для производства экструдированных текстуратов в различных отраслях пищевой промышленности, а также для экструзионной обработки комбикормов на комбикормовых заводах.

Наиболее близкой по технической сущности и достигаемому эффекту является экструдер для производства профильных изделий с регулируемым сечением формующего канала, содержащий корпус, соединенный с ним формующий фланец, шнек и калибрующую матрицу [А.с. СССР №716851, кл2. B29F 3/04, 25.02.80. Бюл. №7].

Недостатком известной конструкции экструдера является необходимость применения дополнительного оборудования для измельчения и просеивания комбикормов и, как следствие, повышение удельных энергозатрат на производство.

Технической задачей изобретения является разработка конструкции экструдера, позволяющей осуществлять операции измельчения и просеивания продукта.

Поставленная задача достигается тем, что к матрице прикреплена измельчительная камера с установленным внутри нее вращающимся валом, на котором последовательно расположены дорн, входящий своей конусной частью в матрицу экструдера, крестообразный нож и две волнообразные лопасти, на конце одной из которых расположены гребенчатые измельчители, а на конце второй закреплена щетка, в нижней части измельчительной камеры установлена сетка и патрубок для выгрузки готового продукта, а в ее верхней части - патрубок для отвода испаряемых паров, в центральной части каждой волнообразной лопасти вырезано овальное отверстие, причем на наружной поверхности дорна выполнены постепенно расширяющиеся, изогнутые каналы прямоугольного сечения.

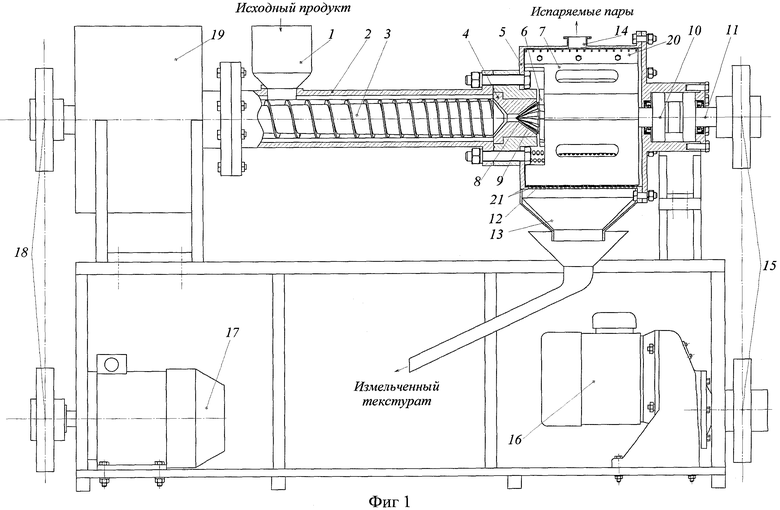

На фиг.1 представлен фронтальный вид экструдера-измельчителя, на фиг.2 - объемное изображение экструдера-измельчителя.

Экструдер состоит из загрузочного патрубка 1, корпуса 2, шнека 3, матрицы 4 (фиг.1 и 2). Шнек 3 приводится во вращение с помощью электродвигателя 17, цепных звездочек 18 и вариатора 19.

К матрице 4 прикреплена измельчительная камера 5 с установленным внутри нее вращающимся в подшипниковой опоре 10 валом 11.

На валу 11 последовательно расположены дорн 8, входящий своей конусной частью в матрицу 4, крестообразный нож 6 и две волнообразные лопасти 7. В центральной части каждой волнообразной лопасти 7 вырезано овальное отверстие, обеспечивающее более равномерное пересыпание продукта в камере 5. В нижней части измельчительной камеры 5 установлена сетка 12 и патрубок 13 для выгрузки готового продукта, а в ее верхней части - патрубок 14 для отвода испаряемых паров.

На конце одной лопасти 7 расположены гребенчатые измельчители 20, а на конце второй закреплена щетка 21, предназначенная для очистки поверхности камеры от налипших частиц.

На наружной поверхности дорна 8 выполнены постепенно расширяющиеся, изогнутые каналы 9 прямоугольного сечения.

Вал 11 приводится во вращение с помощью мотор-редуктор 16 и цепных звездочек 15.

Предлагаемый экструдер-измельчитель работает следующим образом.

Включается электродвигатель 17, который с помощью цепных звездочек 18 и вариатора 19 приводит во вращение шнек 3. Одновременно включается мотор-редуктор 16, который с помощью цепных звездочек 15 приводит во вращение вал 11.

Вал 11 через подшипниковую опору 10 в свою очередь приводит во вращение крестообразный нож 6, две волнообразные лопасти 7 и дорн 8.

Исходный продукт из загрузочного патрубка 1 поступает в зону загрузки винтового канала шнека 3 и увлекается им за счет разницы сил трения между продуктом и стенками корпуса 2 и винтового канала шнека 3, одновременно постепенно уплотняясь при этом.

В зоне смешивания продукт перемещается и перемешивается винтовой нарезкой шнека 3 с целью получения однородной смеси. Далее в зоне гомогенизации происходит постепенное увеличение давления и уплотнение массы продукта вследствие резкого уменьшения размеров винтового канала шнека 3. Здесь происходит превращение сыпучей массы в однородный расплав за счет возрастания давления, при этом образуется расплав, однородный по структуре и температуре.

В зоне гомогенизации продукт окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление продукта в результате эффекта диссипации, т.е. преобразования механической энергии рабочих органов экструдера в тепловую энергию за счет внутреннего трения при автогенном режиме работы экструдера.

В зоне дозирования расплав продукта выдавливается шнеком 3 из корпуса 2 и попадает в конический кольцевой зазор между наружной конической поверхностью дорна 8 и внутренней поверхностью матрицы 4, где он подвергается интенсивному воздействию вращающегося дорна 8. Благодаря наличию постепенно расширяющихся, изогнутых каналов 9 расплав подвергается интенсивной деструкции. При этом происходит разрыв цепи белковых молекул на более мелкие составляющие (полипептиды и пептиды).

Одновременно после выхода расплава из конического кольцевого зазора между наружной конической поверхностью дорна 8 и внутренней поверхностью матрицы 4 в измельчительную камеру 5 в результате резкого перепада температуры и давления происходит мгновенное испарение влаги, аккумулированная продуктом энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата [Остриков А.Н. Экструзия в пищевой технологии [Текст]. / А.Н.Остриков, О.В.Абрамов, А.С.Рудометкин - СПб:. ГИОРД - 2004. - 288 с.]. Образующиеся при взрываний экструдата водяные пары удаляются через патрубок 14, который соединен с вентилятором для поддержания разряжения в камере 5.

Затем после выхода из кольцевого зазора экструдированные текстураты отрезаются крестообразным ножом 6 и падают внутрь измельчительной камеры 5, где они захватываются вращающимися волнообразными лопастями 7 и прижимаются к поверхности камеры 5. При этом расположенные на конце одной лопасти 7 гребенчатые измельчители 20 подвергают механическому измельчению частицы экструдированного текстурата, а расположенная на конце второй лопасти 7 щетка 21 очищает поверхность сетки 12 от частиц, забивающих ее отверстия. Расположенное в центральной части каждой волнообразной лопасти 7 овальное отверстие обеспечивает более равномерное пересыпание продукта в камере 5.

В результате такого воздействия частицы экструдированного текстурата измельчаются и после достижения определенного размера просеиваются через сетку 12 и попадают в патрубок 13 для отвода измельченного текстурата.

Таким образом, использование изобретения позволит:

- получать экструдированные текстураты заданного состава с введением необходимых дополнительных компонентов для их дальнейшего использования в качестве белковых обогатителей при производстве хлебобулочных изделий вареных колбас, комбикормов и т.п.;

- снизить удельные энергозатраты на производство измельченных текстуратов за счет последовательного использования совмещенных механизмов для отрезания, измельчения, перемешивания и достижения более равномерной обработки вследствие использования рациональных конструкций дорна с расширяющимися изогнутыми каналами, крестообразного ножа, волнообразных лопастей, сетки;

- снизить материальные затраты и повысить производительность экструдера-измельчителя вследствие устранения вспомогательных и перегрузочных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР С ДОРНОМ | 2010 |

|

RU2450924C1 |

| ФОРМУЮЩАЯ ГОЛОВКА ЭКСТРУДЕРА | 2006 |

|

RU2317891C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЛИНИЕЙ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2009 |

|

RU2412052C1 |

| ЭКСТРУДЕР | 2008 |

|

RU2390412C1 |

| ЭКСТРУДЕР | 2009 |

|

RU2422274C1 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2009 |

|

RU2409994C2 |

| Способ производства экструдированного комбикорма с добавкой зеленой массы кормовых трав и экструдер-измельчитель | 2015 |

|

RU2619981C2 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ МАСЛА И ТЕКСТУРИРОВАННЫХ ЖМЫХОВ | 2010 |

|

RU2430147C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2008 |

|

RU2389346C1 |

Изобретение относится к оборудованию для производства экструдированных текстуратов в различных отраслях пищевой промышленности, а также для экструзионной обработки комбикормов на комбикормовых заводах. Техническим результатом заявленного изобретения является получение экструдированных текстуратов заданного состава с введением необходимых дополнительных компонентов, снижение удельных энергозатрат на их производство, достижение более равномерной обработки и повышение производительности экструдера-измельчителя. Технический результат достигается экструдером-измельчителем, содержащем корпус со шнеком, калибрующую матрицу, вал и нож. При этом к матрице прикреплена измельчительная камера с установленным внутри нее вращающимся валом. На валу последовательно расположены дорн, входящий своей конусной частью в матрицу экструдера, крестообразный нож и две волнообразные лопасти. На конце одной из лопастей расположены гребенчатые измельчители, а на конце второй лопасти закреплена щетка. В нижней части измельчительной камеры установлена сетка и патрубок для выгрузки готового продукта, а в ее верхней части - патрубок для отвода испаряемых паров. В центральной части каждой волнообразной лопасти вырезано овальное отверстие. При этом на наружной поверхности дорна выполнены постепенно расширяющиеся, изогнутые каналы прямоугольного сечения. 2 ил.

Экструдер-измельчитель, содержащий корпус со шнеком, калибрующую матрицу, вал, нож, отличающийся тем, что к матрице прикреплена измельчительная камера с установленным внутри нее вращающимся валом, на котором последовательно расположены дорн, входящий своей конусной частью в матрицу экструдера, крестообразный нож и две волнообразные лопасти, на конце одной из которых расположены гребенчатые измельчители, а на конце второй закреплена щетка, в нижней части измельчительной камеры установлена сетка и патрубок для выгрузки готового продукта, а в ее верхней части - патрубок для отвода испаряемых паров, в центральной части каждой волнообразной лопасти вырезано овальное отверстие, причем на наружной поверхности дорна выполнены постепенно расширяющиеся, изогнутые каналы прямоугольного сечения.

| ФОРМУЮЩАЯ ГОЛОВКА ЭКСТРУДЕРА | 2006 |

|

RU2317891C1 |

| WO 2004019705 A2, 11.03.2004 | |||

| ПРЕСС-ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2006 |

|

RU2319424C2 |

| GB 1220399 A, 27.01.1971 | |||

| Экструзионная головка для полимеров | 1978 |

|

SU716851A1 |

Авторы

Даты

2011-05-10—Публикация

2009-11-05—Подача