Область техники, к которой относится изобретение

Настоящее устройство относится к способу изготовления формованного изделия методом горячего гнутья, и к опорному элементу, и к формующему устройству, которое может использоваться в этом способе.

Уровень техники

Способы формирования стекольных форм для линз очков включают способы механической шлифовки и полировки, способы механической шлифовки, способы электрической обработки, такие как электроискровая обработка для получения жаростойкой базовой формы, приведение в контакт базовой формы со стеклянной заготовкой, размягченной нагреванием для придания ей формы поверхности базовой формы, применение программы шлифования для каждой конфигурации поверхности, которую требуется получить, и формирование базовой формы, имеющей соответствующую конфигурацию поверхности.

В последние годы возрос спрос на многофокусные линзы для очков, которые тоньше и легче за счет осеасимметричной асферической конструкции линз. В качестве способа формирования отливок для изготовления линз для очков, имеющих такие комплексные сферические поверхности, был предложен способ формирования горячим гнутьем (см. не прошедшие экспертизу японские патентные публикации (KOKAI) Heisei №№ 6-130333 и 4-275930).

Раскрытие изобретения

В способе формования горячим гнутьем формируемый материал, состоящий из размягчающегося при нагревании вещества, такого как стекло, помещают в форму и размягчают нагревом до температуры, превышающей или равно точке размягчения, заставляя его плотно контактировать с формой. Конфигурация формы, таким образом, передается верхней поверхности формуемого материала, что позволяет получить сформованное изделие с требуемой конфигурацией поверхности.

В способе формования горячим гнутьем, поскольку конфигурация формообразующей поверхности формы передается верхней поверхности формуемого материала, желательно точно управлять положением, в которое укладывается формуемый материал для получения поверхности с высокой точностью.

Поэтому, например, можно позиционировать заготовку, поддерживая формуемый материал на форме кольцевым опорным элементом. Однако когда формуемый материал стекла и т.п., контактирующий с опорным элементом, нагревается и размягчается, в контактном участке возникает давление и деформация, вызванные разными коэффициентами теплового расширения в опорном элементе и в формуемом материале, что приводит к снижению точности формования. Кроме того, существует проблема, заключающаяся в сплавлении формуемого материала с опорным элементом, когда формуемый материал, контактирующий с опорным элементом, нагрет и размягчен.

Таким образом, после позиционирования, можно удалить такой опорный элемент, чтобы предотвратить такое сплавление. Однако удалить опорный элемент от формуемого материала, не изменив положение этого формуемого материала на форме, очень трудно. Кроме того, существует риск смещения формуемого материала из-за нагнетания и т.п., если формуемый материал не поддерживать до тех пор, пока не произойдет некоторого размягчения при нагревании.

В таких обстоятельствах целью настоящего изобретения является изготовление сформованного изделия с высокой точностью формования способом горячего провисания путем точного позиционирования формуемого материала на форме и предотвращения смещения во время размягчения нагреванием.

Настоящее изобретение относится к:

способу изготовления формованного изделия, при котором формуют верхнюю поверхность формуемого материала, состоящего из размягчаемого при нагревании вещества, до требуемой конфигурации, путем позиционирования формуемого материала на формообразующую поверхность формы и нагреванием формуемого материала до температуры, допускающей деформацию, для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, при котором:

позиционирование формуемого материала осуществляют путем поддержки формуемого материала опорным элементом так, что, по меньшей мере, часть обода нижней поверхности формуемого материала находится в плотном контакте с формообразующей поверхностью, а центральная часть нижней поверхности формуемого материала удалена от формообразующей поверхности, и

поддержку опорным элементом осуществляют так, что, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала поддерживают опорным элементом в состоянии, в котором нижняя часть боковой поверхности формуемого материала отделена от опорного элемента.

Настоящее изобретении далее относится к:

опорному элементу для использования в способе формования верхней поверхности формуемого материала, состоящего из размягчаемого при нагревании вещества, помещенного на формообразующую поверхность формы, в требуемую конфигурацию путем нагрева формуемого материала для температуры, допускающей деформацию, для приведения нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, при этом опорный элемент используют для поддержки формуемого материала, позиционированного на формообразующей поверхности, который содержит:

кольцевую часть, и

расположенную на внутренней окружности кольцевой части опорную область, контактирующую, по меньшей мере, с частью участка верхней кромки боковой поверхности формуемого материала, позиционированного на формообразующей поверхности перед нагреванием, и неопорную область, не находящуюся в контакте с формуемым материалом.

Настоящее изобретение далее относится к:

формующему устройству для использования в способе изготовления формованного изделия, при котором формуют верхнюю поверхность формуемого материала, состоящего из вещества, размягчаемого при нагревании, придавая ей желаемую конфигурацию, путем позиционирования формуемого материала на формующей поверхности формы и путем нагревания формуемого материала до температуры, допускающей деформацию, для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, содержащему:

форму, имеющую формообразующую поверхность и вышеуказанный опорный элемент, в котором

формообразующая поверхность содержит обод для плотного контакта, и центральный удаленный перед нагреванием участок, при этом участок контактирующего обода находится в плотном контакте, по меньшей мере, с частью обода нижней поверхности формуемого материала, а центральная часть формообразующей поверхности удалена от центральной части нижней поверхности формуемого материала.

Настоящее изобретение позволяет изготавливать формованные изделия требуемой конфигурации с высокой точностью способом горячего гнутья.

Осуществление изобретения

Далее следует более подробное описание настоящего изобретения.

Настоящее изобретение относится к способу изготовления формованного изделия путем формирования верхней поверхности формуемого материала, содержащего размягчаемое при нагревании вещество, в желаемую конфигурацию, путем позиционирования формуемого материала на формообразующей поверхности формы и путем нагревания формуемого материала до температуры, допускающей деформацию, для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью. Такое позиционирование формуемого материала осуществляют, опирая формуемый материал на опорный элемент так, что, по меньшей мере, часть участка обода нижней поверхности формуемого материала находится в плотном контакте с формообразующей поверхностью, а центральная часть нижней поверхности формуемого материала удалена от формообразующей поверхности, и такую поддержку опорным элементом осуществляют так, что, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала поддерживается опорным элементом в состоянии, при котором нижняя часть боковой поверхности формуемого материала отделена от опорного элемента. В настоящем изобретении путем такого позиционирования формуемого материала и создания поддержки посредством опорного элемента формуемый материал можно позиционировать на формообразующей поверхности и поддерживать его без сплавления формуемого материала с опорным элементом. Это описано ниже со ссылками на фиг.1 и 2.

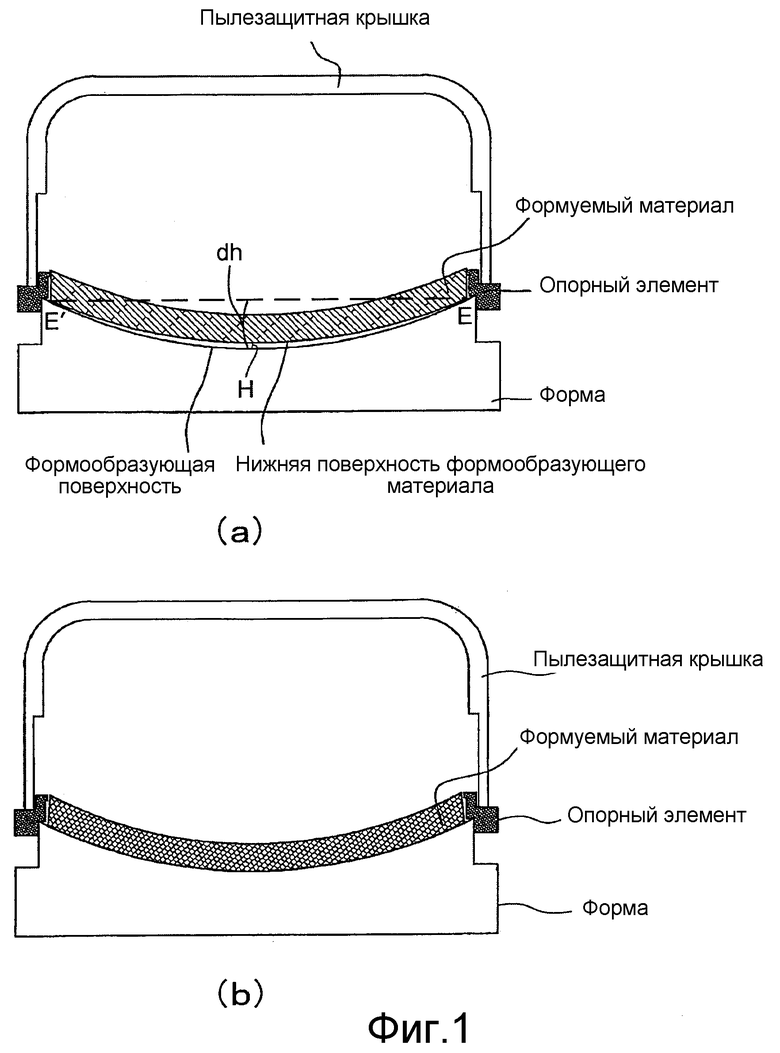

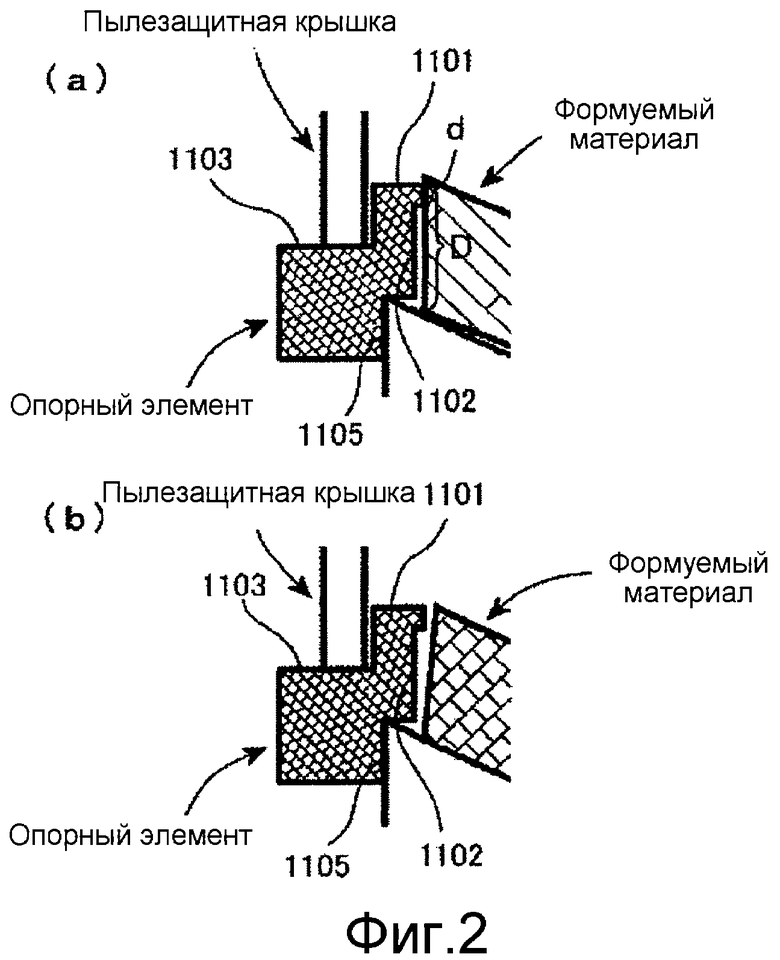

На фиг.1 представлена схематическая диаграмма состояния контакта между формой и формуемым материалом до и после размягчения. В форме, показанной на фиг.1, на формообразующей поверхности выпуклой формы установлен формуемый материал, имеющий форму мениска с выпуклой нижней поверхностью и вогнутой верхней поверхностью. На фиг.2 приведена увеличенная схематическая диаграмма состояния контакта между опорным элементом и боковой поверхностью формуемого материала до и после размягчения.

В настоящем изобретении в начале формования формуемый материал позиционируют на формообразующей поверхности формы в состоянии, поддерживаемом опорным элементом. Как показано на фиг.2(а), опорным элементом создается поддержка так, что нижняя часть боковой поверхности формуемого материала удалена от опорного элемента и опорный элемент поддерживает, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала. В данном контексте, например, участок верхней кромки боковой поверхности формуемого материала означает верхние 4/5, предпочтительно верхнюю 1/2 боковой поверхности формуемого материала, а нижний участок боковой поверхности формуемого материала означает участок, расположенный ниже участка, который поддерживается опорным элементом, как описано выше.

Далее, при начале формования, как показано на фиг.1(а), формуемый материал позиционируют на формообразующей поверхности формы так, чтобы часть обода нижней поверхности формуемого материала находилась в плотном контакте с формообразующей поверхностью, а центральная часть нижней поверхности формуемого материала была удалена от формообразующей поверхности. В данном контексте центральная часть нижней поверхности формуемого материала означает положение от центра нижней поверхности, равное приблизительно 1/2 радиуса, предпочтительно положение от центра нижней поверхности на радиусе 50 мм. Часть обода нижней поверхности формуемого материала, которая находится в плотном контакте с формообразующей поверхностью, это та часть, которая расположена снаружи от центрального участка нижней поверхности формуемого материала. В начале формования в контакте с формообразующей поверхностью формы находится только часть обода нижней поверхности формуемого материала. Нижняя поверхность формуемого материала, расположенная на формообразующей поверхности, и формообразующая поверхность разделены по всей площади внутри участка обода, проходящего к геометрическому центру формуемого материала, образуя пространство.

При размягчении формуемого материала нагреванием, когда только часть обода нижней поверхности находится в контакте с формообразующей поверхностью формы, центральная часть размягченного формуемого материала по мере нагревания вертикально деформируется под собственным весом. Как показано на фиг.1(b), центральная часть нижней поверхности входит в контакт с формообразующей поверхностью. Такое изменение конфигурации нижней поверхности приводит к тому, что верхняя поверхность формуемого материала претерпевает небольшое сжатие и меняет свою конфигурацию. В настоящем изобретении, поскольку формуемый материал поддерживается опорным элементом только на части верхней кромки боковой поверхности, такое сжатие верхней поверхности формуемого материала прекращает контакт между формуемым материалом и опорным элементом. Как показано на фиг.2(b), опорный элемент затем отделяют от формуемого материала. Дополнительно, поскольку участок обода формуемого материала находился в контакте с формообразующей поверхностью с самого начала формования, препятствуя расширению под воздействием нагревания, между нижней частью боковой поверхности формуемого материала и опорным элементом можно поддерживать состояние отсутствия контакта. Таким образом, по крайней мере, когда вся нижняя поверхность формуемого материала находится в плотном контакте с формообразующей поверхностью формы, формуемый материал может быть в состоянии, при котором он отделен от опорного элемента. Таким образом, в настоящем изобретении становится возможным осуществлять прецизионное формование за счет установки формуемого материала в форму без сплавления материала стекла с опорным элементом, чтобы предотвратить смещение во время размягчения нагреванием. Далее, поскольку нижняя часть боковой поверхности формуемого материала во время формирования не вступает в контакт с опорным элементом, можно предотвратить возникновение искажений и т.п., вызванных давлением, создаваемым разницей в коэффициентах теплового расширения.

В настоящем изобретении, поскольку отсутствует контакт между формуемым материалом и опорным элементом во время изменения формы формуемого материала (смещение центральной части нижней поверхности формуемого материала в направлении контакта с формообразующей поверхностью) при размягчении нагреванием, нет необходимости удалять опорный элемент для предотвращения сплавления. Поэтому формование можно проводить без удаления опорного элемента из формы и не допуская сплавления формуемого материала с опорным элементом. В настоящем изобретении желательно удерживать опорный элемент в закрепленном состоянии на форме, по меньшей мере, до тех пор, пока часть верхней кромки боковой поверхности формуемого материала не отделится от опорного элемента и, далее, до завершения формования верхней поверхности формуемого материала. Это позволяет осуществлять точное позиционирование и повышает точность формования.

Далее следует подробное описание опорного элемента и поддержки, создаваемой опорным элементом.

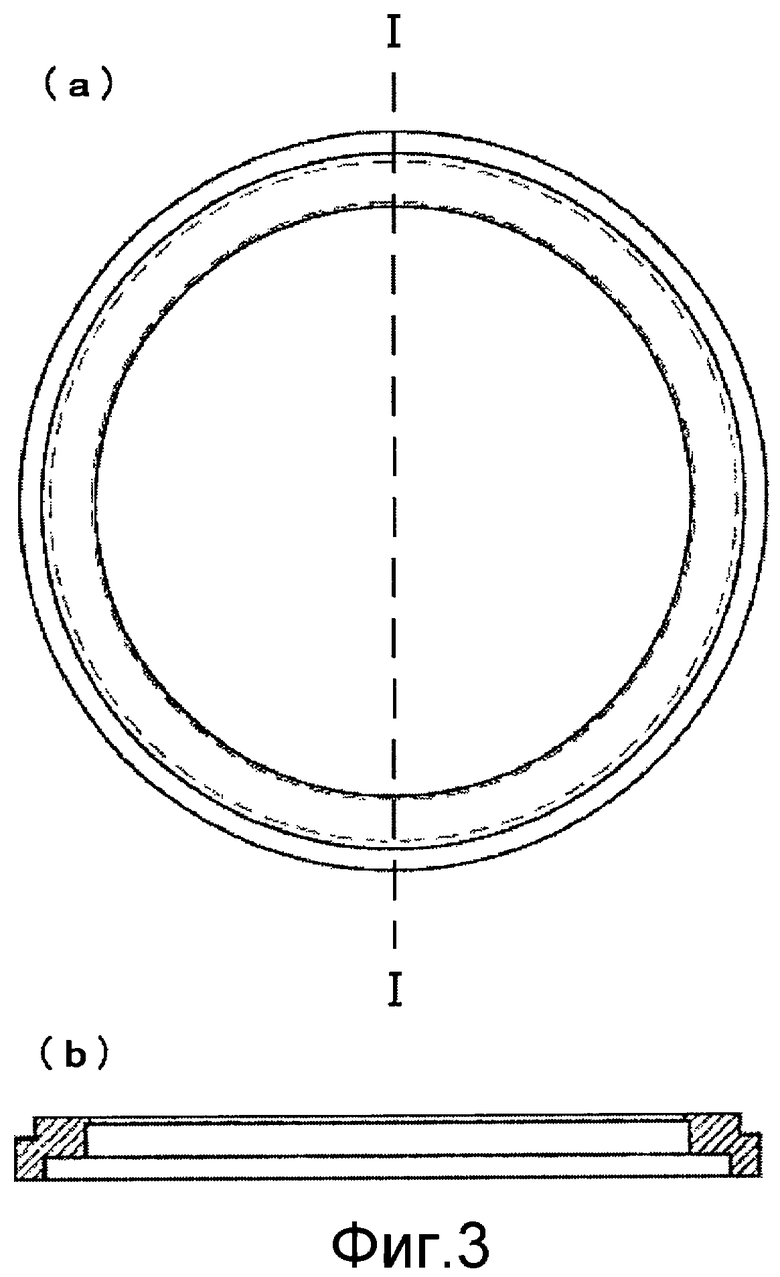

Как указано выше, опорный элемент, применяемый в настоящем изобретении, имеет форму, позволяющую поддерживать, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала, в то же время не контактируя с нижней частью боковой поверхности формуемого материала. Примером такого опорного элемента является кольцевой элемент, имеющий круглую форму, проходящий вдоль поверхности кромки окружности формуемого материала, с пространством в участке, на котором расположен формуемый материал, как показано в сечении на фиг.1. На фиг.3(а) представлен вид сверху кольцевого элемента, а на фиг.3(b) представлено сечение по линии I-I на фиг.3(а).

Для вышеуказанного опорного элемента достаточно поддерживать, по меньшей мере, участок верхней кромки боковой поверхности формуемого материала. Однако для стабильной поддержки формуемого материала желательно, чтобы формуемый материал поддерживался через контакт, по меньшей мере, в трех точках на участке верхней кромки боковой поверхности формуемого материала, и, предпочтительно, чтобы формуемый материал поддерживался через контакт по всей окружности участка верхней кромки боковой поверхности формуемого материала. Например, кольцевой элемент, показанный на фиг.1, имеет, как показано на фиг.2, выступающую часть 1101 и поверхность 1102 кромки на своей внутренней окружности. Выступающая часть 1101 контактирует с участком верхней кромки боковой поверхности формуемого материала для поддержки формуемого материала. Поверхность 1102 кромки обращена к боковой поверхности формуемого материала, но не контактирует с ней. Выступающая часть необязательно должна проходить по всей внутренней окружности опорного элемента, а может проходить участками. Например, на внутренней окружности опорного элемента можно выполнить три или более выступающих участка, предпочтительно разнесенных с одинаковыми угловыми интервалами. Однако желательно, чтобы выступающая часть имела форму кольца, проходящего полностью по внутренней поверхности опорного элемента, чтобы обеспечивать надежную поддержку и позиционирование.

Форма выступающей части 1101 может определяться с учетом формы и размеров формуемого материала, который нужно позиционировать и поддерживать. Например, если выступающая часть 1101 сформирована на всей внутренней окружности опорного элемента, и используется формуемый материал с внешним диаметром 60-90 мм, внутренний диаметр выступающей части 1101 можно задавать с допуском

-0 … +0,05 мм от внешней конфигурации формуемого материала, на основе внешнего диаметра формуемого материала. Ширина (d на фиг.2) участка контакта выступающей части 1101 с верхней частью кромки боковой поверхности формуемого материала желательно адекватна для поддержки формующего материала и отделения после размягчения. Например, когда ширина (D на фиг.2) боковой поверхности формующего материала составляет 3-20 мм, желательно, чтобы ширина d составляла 10-20% от ширины D. Верхний обод выступающей части 1101 желательно расположен так, чтобы контактировать с верхним участком обода формуемого материала.

Как показано на фиг.1 и 2, опорный элемент может позиционироваться установкой в верхнюю часть обода формы. Конфигурация краевой поверхности 1105, вставляемой в форму, желательно является ответной относительно конфигурации формы. Например, если применяется формуемый материал вышеуказанного диаметра, можно задать допуск +0,1 … 0,2 мм от внешнего диаметра формы. Далее, на боковой поверхности формы может быть выполнен установочный уступ, входящий в нижнюю поверхность окружности опорного элемента для более стабильной поддержки опорного элемента.

В настоящем изобретении, как показано на фиг.1, над формой, в которую помещен формуемый материал, можно установить пылезащитную крышку для предотвращения загрязнения посторонними веществами, такими как пыль, грязь, образующиеся при формовании. При использовании пылезащитной крышки краевая поверхность 1103 на участке уступа окружности формуемого материала и отверстие пылезащитной крышки соединяются друг с другом для позиционирования пылезащитной крышки, например, как показано на фиг.2. Ширина краевой поверхности 1103 может иметь адекватный участок относительно отверстия пылезащитной крышки, например она может составлять приблизительно 6-8 мм. Краевая поверхность 1103 может быть обработана до зеркальной чистоты для повышения плотности посадки в пылезащитную крышку.

Вышеописанный опорный элемент поддерживает, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала, позиционируемого выступающей частью 1101, выполненной на внутренней окружности, предпочтительно по всей окружности участка верхней кромки боковой поверхности формуемого материала, и позиционирует формуемый материал в требуемом положении на формообразующей поверхности формы. Например, таким желаемым положением может быть положение, в котором геометрический центр формообразующей поверхности формы соответствует оптическому центру формуемого материала.

Вышеописанный опорный элемент желательно выполнен из жаростойкого материала. В качестве жаростойкого материала желательно использовать жаропрочную нержавеющую сталь; например материал на основе аустенита. Материалы нержавеющей стали на основе аустенита имеют составы, содержащие C, Si, Mn, P, S, Ni, Cr и Mo. Пропорции (массовое процентное соотношение) химических компонентов, например, равно или меньше чем 0,08% С, равно или меньше 1,5% Si, равно или меньше 2,00% Mn, равно или меньше 0,045% Р, равно или меньше 0,030% S, 19,00-22,00 Ni, и 24,00-26,00 Cr. Более конкретно, можно использовать хромоникелевую сталь SUS310S.

Форму опорному элементу можно придавать на обрабатывающем центре или на фрезерном станке с ЧПУ. Для повышения долговечности на поверхности опорного элемента предпочтительно сформирована оксидная пленка. Пленка может формироваться поверхностной обработкой, такой как электрополирование, электростатическое нанесение покрытия и т.п.

Далее следует описание формуемого материала, используемого в настоящем изобретении.

В настоящем изобретении формуемый материал состоит из вещества, размягчающегося при нагревании. К ним относятся кронглас, флинтглас, бариевое стекло, фосфатное стекло, фторсодержащее стекло, и фторфосфатное стекло. В первом примере подходящим стеклом является стекло, содержащее в качестве структурных компонентов SiO2, B2O3 и Al2O3 и имеющее состав в молярных процентах, 45-85% SiO2, 4-32% Al2O3, 8-30% Na2O+Li2O (где Li2O составляет 70 или менее % от Na2O+Li2O), при этом общее количество ZnO и/или F2 составляет 2-13% (где F2 < 8%), Li2O + Na2O/Al2O3 составляет от 2/3 до 4/1, и SiO2 + Al2O3 + Na2O + Li2O +ZnO + F2 > 90%.

Во втором примере подходящим стеклом является стекло, имеющее состав в молярных процентах, 50-76% SiO2, 4,8-14,9% Al2O3, 13,8-27,3% Na2O+Li2O (где Li2O составляет 70 или менее % от Na2O+Li2O), общее количество ZnO и/или F2 составляет 3-11% (где F2 < 8%), Li2O + Na2O/Al2O3 составляет от 2/3 до 4/1, и SiO2 + Al2O3 + Na2O + Li2O +ZnO + F2 > 90%.

В третьем примере стекло содержит SiO2 (47,8%), Al2O3 (14,0%), Na2O (12,1%), Ba2O3 (%), ZnO (6%), F2 (2%), MgO (2%), Li2O3 (16,1%), As2O3 (0,3%).

В четвертом примере другое подходящее стекло содержит:

SiO2 (63,6%), Al2O3 (12,8%), Na2O (10,5%), Ba2O3 (1,5%), ZnO (6,3%), Li2O3 (4,8%), As2O3 (0,3%), Sb2O3 (0,2%). Для стабилизации стекла, облегчения плавления, и придания стеклу цвета могут добавляться другие оксиды металлов, такие как MgO, PbO, CdO, B2O3, TiO2 и ZrO2, если их количество не превышает 10%.

К другим характеристикам стекла относятся деформационная теплостойкость 460°С, температура отжига 490°С, точка размягчения 650°С, температура стеклования (Tg) 485°С, предел текучести (Ts) 535°C, удельный вес 2,47 г/см3, коэффициент преломления Nd 1,52300, коэффициент температуропроводности 0,3576 см2*мин, коэффициент Пуассона 0,214, постоянная фотоэластичности 2,82×10Е-12, модуль Юнга 8,340 кГс/мм2, и коэффициент линейного расширения 8,5×10Е-6/°С.

Однако настоящее изобретение может применяться не только к стеклу и не ограничивается вышеприведенными вариантами.

Вышеописанный формуемый материал может быть получен путем переработки размягчаемого при нагревании вещества в требуемую форму. Формуемый материал можно обрабатывать известными способами. Форма формуемого материала может быть пластинчатой, сферической, эллиптической, осесимметричной (торические линзы, асферические осесимметричные диоптрические линзы) поверхности свободной формы (прогрессивные диоптрические линзы, асферические диоптрические линзы с двумя поверхностями) и т.п. Предпочтительной является форма мениска с двумя сферическими полированными поверхностями. В частности, для отделения центрального участка нижней поверхности формуемого материала от формообразующей поверхности в начале формования и для исключения контакта с опорным элементом путем сокращения верхней поверхности формуемого материала посредством размягчения нагреванием, формуемый материал в форме мениска, имеющий нижнюю выпуклую поверхность и вогнутую верхнюю поверхность, предпочтительно позиционируют на формообразующей поверхности формы, имеющей вогнутую форму.

В настоящем изобретении между нижней поверхностью формуемого материала и формообразующей поверхностью в начале формования предпочтительно имеется пространство так, чтобы отделить формуемый материал от опорного элемента сокращением верхней поверхности формуемого материала при размягчении нагреванием. Радиус кривизны и т.п., нижней поверхности формуемого материала и формообразующей поверхности формы, задают с учетом этого явления. Расстояние (интервал) между центром нижней поверхности формуемого материала и центром формообразующей поверхности формы меняется с размером формуемого материала и т.п. и может составлять, например, от 0,2 до 5 мм. Нижняя поверхность формуемого материала предпочтительно имеет конфигурацию, приближающуюся к конфигурации формообразующей поверхности формы, но так, чтобы можно было поддерживать вышеуказанное состояние их разделения. Однако когда формообразующая поверхность формы выполнена как поверхность произвольной формы, а нижняя поверхность формуемого материала имеет сферическую конфигурацию, в случае литейной формы для прогрессивной диоптрической линзы, конфигурация нижней поверхности формуемого материала неполностью соответствует конфигурации формообразующей поверхности формы. Например, предпочтительно, чтобы формообразующей поверхности формы была придана желаемая произвольная конфигурация, а нижнюю поверхность формуемого материала выполняют так, чтобы она имела такой радиус кривизны, чтобы при установке на форму участок обода нижней поверхности формуемого материала контактировал с формообразующей поверхностью формы, а между формообразующей поверхностью и нижней поверхностью формуемого материала, не являющейся участком обода, сформировалось пространство. Кроме того, что касается радиуса кривизны нижней поверхности формуемого материала, из радиусов кривизны, при которых контакт с формообразующей поверхностью происходит только в области обода, а в остальных областях образуется некоторый интервал до формуемого материала, выбирают величину, при которой интервал между центром нижней поверхности формируемого материала и центром формообразующей поверхности минимален.

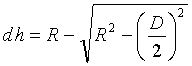

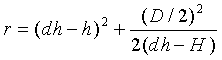

Кроме того, в настоящем изобретении, на фиг.1, когда произвольная точка на внешней окружности участка, в котором нижняя поверхность формуемого материала контактирует с формообразующей поверхностью, обозначена позицией Е, точка, диаметрально противоположная ей, обозначена позицией Е', вертикальное расстояние между линией, соединяющей точки Е и Е' (штриховая линия на фиг.1) и центр формообразующей поверхности формы, обозначено позицией dh (мм), расстояние между Е и Е' обозначено позицией D (мм), расстояние между центром нижней поверхности формуемого материала и центром формообразующей поверхности формы обозначено позицией Н (мм), кривизна нижней поверхности формообразующего материала обозначена позицией r, и кривизна формообразующей поверхности (средняя кривизна в случае поверхности произвольной формы) обозначена позицией R, формуемый материал и литейную форму предпочтительно проектируют так, чтобы удовлетворялось следующее равенство:

(Равенство 1)

Поверхности формуемого материала предпочтительно являются зеркальными поверхностями. Шероховатость поверхности желательно является такой, что максимальная высота Rmax шероховатости является равной или меньшей 0,04 мкм и средняя арифметическая шероховатость Ra равна или меньше 0,005 мкм. Нижний предел шероховатости для формуемого материала составляет, например, максимальная шероховатость Rmax = 0,07 мкм, а средняя арифметическая шероховатость Ra = 0,006 мкм.

В настоящем изобретении, как указано выше, после позиционирования формуемого материала на формообразующей поверхности формы с поддержкой опорным элементом, формуемый материал нагревают на форме до температуры, допускающей деформацию.

"Температура, допускающая деформацию" предпочтительно является температурой, превышающей или равной температуре стеклования (Tg), когда формуемый материал состоит из стекла. Нагрев может осуществляться известными способами, например установкой формы в электрическую печь. Управляя температурой атмосферы в электрической печи так, чтобы она равнялась температуре, заданной для формуемого материала, формуемый материал можно нагреть до заданной температуры. Детали управления температурой будут дополнительно описаны ниже. Посредством такого размягчения нагреванием вся нижняя поверхность формуемого материала входит в плотный контакт с формообразующей поверхностью. Таким образом, конфигурация формообразующей поверхности может быть придана верхней поверхности формуемого материала для придания верхней поверхности формообразующего материала требуемой конфигурации. В частности, в настоящем изобретении, предпочтительно используется форма с формообразующей поверхностью произвольной формы. Соответственно, можно комбинировать прецизионные сферические формуемые материалы со сферическими полированными поверхностями и формы с произвольной формой поверхности для получения оптической произвольной верхней поверхности формуемого материала.

В качестве такой формы можно использовать известные формы, которые обычно применяют в способе формования горячим гнутьем. Однако, поскольку металлы имеют низкую долговечность при температуре 800оС, которая является максимальной температурой для процесса размягчения, и имеют большие коэффициенты теплового расширения, их форма сильно деформируется из-за теплового расширения, возникающего при изменениях температуры в районе 800°С. Когда уровень изменений велик, возникает риск, что либо формуемый материал, либо форма, либо и формуемый материал и форма не смогут выдержать перепад при сжатии во время охлаждения у контактной поверхности между формуемым материалом и формой, и будут повреждены. Соответственно, форма, используемая в настоящем изобретении, желательно выполнена из жаростойкого материала, имеющего хорошую долговечность и коэффициент расширения, близкий к коэффициенту расширения стеклянного материала. Примерами таких жаростойких материалов является керамика на основе оксида алюминия (Al2O3), керамика на основе AlTiC (Al2O3-TiC), керамика на основе оксида циркона (ZrO2), керамика на основе нитрида кремния (Si3N4), керамика на основе нитрида алюминия (AlN), и керамика на основе карбида кремния (SiC), а также другая керамика, имеющая основные компоненты в форме SiO2, Al2O3 или MgO. Здесь выражение "имеющая основные компоненты в форме …" означает, что эти компоненты составляют не менее 50% по массе от структурных компонентов формы. Подходящим материалом для формы является керамика, содержащая не менее 99% SiO2, Al2O3 и MgO и других, таких как K2O.

Во-первых, можно использовать материал формы, имеющий твердость по Виккерсу 7-24, прочность на изгиб (400-2000 МПа, модуль Юнга 180-410 ГПа, теплопроводность 3,0-170 Вт/мк, коэффициент линейного расширения 4,30-10,8×Е-6, температуру теплового сопротивления 750-850°С, и плотность 3,10-10,70 г/см3. Во-вторых, особенно подходящим является материал, имеющий твердость по Виккерсу 7-15, модуль Юнга 190-210 ГПа, коэффициент линейного расширения 6,0-7,0×Е-6, температуру теплового сопротивления 775-825°С, и плотность 3,10-10,70 г/см3. В третьих, особенно подходящим является материал, имеющий твердость по Виккерсу 9-15, модуль Юнга 180-402 ГПа, коэффициент линейного расширения 4,30-10,8×Е-6, температуру теплового сопротивления не менее 800°С. Также, материал формы желательно является гидрофобным.

Настоящее изобретение далее относится к формующему устройству для использования в способе формования верхней поверхности формуемого материала, состоящего из вещества, размягчаемого нагреванием, помещенного на формообразующую поверхность формы, в требуемую конфигурацию, путем нагревания формуемого материала до температуры, допускающей деформацию, для приведения нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, при этом для позиционирования формуемого материала на формообразующей поверхности используют опорный элемент. Опорный элемент по настоящему изобретению имеет кольцевую часть, и, на внутренней окружности кольцевой части, опорную область, контактирующую, по меньшей мере, с частью участка верхней кромки боковой поверхности формуемого материала, позиционированного на формообразующей поверхности перед нагреванием, и не поддерживающую область, не находящуюся в контакте с формируемым материалом. Детали опорного элемента по настоящему изобретению описаны выше.

Настоящее изобретение далее относится к формующему устройству для использования в способе изготовления формованного изделия, при котором формуют верхнюю поверхность формуемого материала, состоящего из размягчаемого нагреванием вещества, до требуемой конфигурации, путем позиционирования формуемого материала на формообразующей поверхности формы, и путем нагревания формуемого материала до температуры, допускающей деформацию для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью. Формующее устройство по настоящему изобретению содержит форму, имеющую формообразующую поверхность и опорный элемент по настоящему изобретению. Формообразующая поверхность содержит участок обода для плотного контакта и центральный отдельный участок, при этом перед нагреванием участок обода находится в плотном контакте, по меньшей мере, с частью участка обода нижней поверхности формуемого материала, а центральный участок отделен от центрального участка нижней поверхности формуемого материала. Детали устройства изложены выше.

Далее следует описание конкретного примера способа изготовления формованного изделия. Однако настоящее изобретение не ограничивается этим вариантом.

Сначала, предпочтительно в чистой комнате, устанавливают форму формообразующей поверхностью вверх. Затем на участок обода формообразующей поверхности и ступенчатый монтажный участок боковой поверхности устанавливают опорный элемент. Затем в нужное положение на формообразующей поверхности вдоль опорного элемента устанавливают формуемый материал. Краевая поверхность бокового участка формуемого материала неподвижно поддерживается в горизонтальном направлении опорным элементом. Участок кромки обода нижней поверхности формуемого материала контактирует с формообразующей поверхностью формы в вертикальном направлении и удерживается неподвижно. Центральная часть сбоку от контактирующей поверхности формуемого материала отделена от формообразующей поверхности формы.

Далее, желательно на опорный элемент устанавливают пылезащитную крышку. После уплотнения формуемого материала пылезащитной крышкой сборку отправляют из чистой комнаты в электропечь. Сборку, состоящую из формы, опорного элемента, формуемого материала и пылезащитной крышки, помещают в электропечь и нагревают.

В электропечи можно проводить размягчение нагреванием, управляя температурой по заранее заданной программе. В качестве электропечи можно использовать либо печь циклического действия, либо туннельную печь непрерывного действия. Сначала будет описана циклическая печь.

Циклическая электропечь - это устройство, в которой обрабатываемую деталь помещают в относительно небольшое ограниченное пространство и изменяют температуру в печи по заранее заданной программе. Она оснащена множеством датчиков. Множество датчиков измеряют температуру и для управления температурой можно управлять каждым нагревательным элементом. В размягчающей печи циклического действия имеется опора, удерживающая обрабатываемую деталь. Кроме того, опора может перемещаться внутри печи. Неравномерности распределения температуры из-за положения в печи можно компенсировать, перемещая опору.

Далее следует описание туннельной печи непрерывного действия.

Туннельная печь непрерывного действия - это устройство, имеющее вход и выход, в котором обрабатываемая деталь нагревается, проходя сквозь внутреннее пространство электропечи с заданным распределением температур, в течение определенного времени на транспортирующем устройстве, например на конвейере. В туннельной печи непрерывного действия множество нагревательных элементов, предназначенных для генерирования и испускания теплоты, и внутренняя структура циркуляции воздуха могут поддерживать равномерное распределение температур в печи.

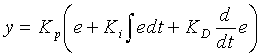

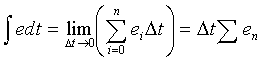

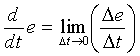

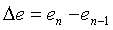

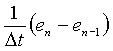

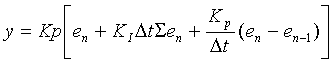

В системе управления температурой на каждом датчике и нагревательном элементе в электропечи можно использовать ПИД-регулирование. ПИД-регулирование - это способ регулирования для определения отклонений между запрограммированной целевой температурой и фактической температурой и сведение (обратная связь) отклонения от заданной температуры к 0. ПИД-регулирование - это способ получения "пропорционального", "интегрального" и "дифференциального" выхода при расчете отклонения. Общее равенство ПИД-регулирования приведено ниже.

(Равенство 2)

Р означает

I означает

D означает

как

Таким образом,

В вышеприведенных равенствах е означает отклонение, К означает коэффициент передачи (коэффициент передачи с индексом P означает коэффициент передачи пропорционального регулятора, коэффициент передачи с индексом I означает коэффициент передачи интегрального регулятора, коэффициент передачи с индексом D означает коэффициент передачи дифференциального регулятора), Δ (дельта) означает время стробирования (время выборки, частоту управления), а индекс n означает текущее время.

Применение ПИД-регулирования позволяет повысить точность, с которой осуществляется управление температурой в печи в связи с изменением распределения количества теплоты, на основе формы и количества введенных обрабатываемых деталей. Для транспортировки в электропечи можно использовать не скользящую систему (например, шагающий под).

В конкретном варианте туннельной электропечи непрерывного действия, который можно использовать в настоящем изобретении, транспортная система является не скользящей транспортной системой, осуществляется ПИД-регулирование температуры, устройством измерения температуры является "K thermocouple 30 point made by Platina", максимальная рабочая температура составляет 800°С, обычно применяемый температурный диапазон 590-650°С, внутренняя атмосфера - сухой воздух (не содержащий масел и пыли), управление атмосферой осуществляется посредством входной воздушной завесы, внутренней продувкой печи и выходной воздушной завесы, и точность управления температурой составляет ±3°С, при этом печь оснащена системой воздушного охлаждения.

Температуру внутри электропечи можно повышать от комнатной до превышающей точку стеклования, но ниже, чем точка размягчения стекла, путем нагрева и повышения температуры, когда формуемым материалом является стекло. Температуру желательно поддерживать ниже точки размягчения стекла в течение определенного периода, а затем постепенно понижать до комнатной.

Температуру в электропечи регулируют циклом заранее определенной длительности.

Ниже описан пример регулирования температуры, при котором отдельный цикл длится 17 часов, и в качестве формуемого материала используют стекло. Однако настоящее изобретение не ограничивается описанным примером.

Температурой печи можно управлять семью шагами. Первым шагом (А) является шаг предварительного разогрева. На втором шаге (В) осуществляют быстрый нагрев и температуру быстро повышают. На третьем шаге (С) осуществляют нагрев и медленное повышение температуры. На четвертом шаге (D) температуру поддерживают постоянной. Пятым шагом (Е) является медленное охлаждение. Шестой шаг (F) - быстрое охлаждение. И седьмой шаг (G) - шаг естественного охлаждения.

На шаге (А) предварительного разогрева, который является первым шагом, в течение 90 минут поддерживают постоянную температуру, близкую к комнатной. Это делается для создания равномерного распределения температуры в стеклянном материале и облегчения воспроизводимости теплового распределения в стеклянном материале путем управления температурой во время размягчения нагреванием. Температурой, поддерживаемой на этом шаге, является любая температура, приблизительно равная комнатной (приблизительно 20-30°С).

На втором шаге (В), который является шагом быстрого нагревания, в течение приблизительно 90 минут осуществляют нагревание, повышая температуру от комнатной (например, 25°С) до температуры (далее именуемой "Т1") на 50°С ниже температуры стеклования со скоростью, например, 4°С/мин. Затем, на шаге (С) медленного нагревания, который является третьим шагом, осуществляют нагревание в течение 120 мин, повышая температуру с Т1 до температуры (далее именуемой "Т2"), приблизительно на 50°С ниже точки размягчения стекла со скоростью, например, 2°С/мин. На шаге (D) выдержки постоянной температуры, который является четвертым шагом, температуру Т2 поддерживают в течение 60 мин.

Стеклянный материал, нагретый до температуры Т2, нагревают в течение приблизительно 30 минут на шаге выдержки постоянной температуры. Затем следующие 30 минут осуществляют нагревание при температуре Т2. Таким образом, формуемый материал можно размягчить и деформировать и всю нижнюю поверхность формуемого материала можно привести в плотный контакт с формообразующей поверхностью для придания верхней поверхности формуемого материала требуемой конфигурации.

Далее, после того как деформирование при размягчении нагреванием было произведено, проводят охлаждение. На пятом шаге (У) медленного охлаждения проводят охлаждение, например, в течение 30 мин со скоростью приблизительно 1°С/мин до температуры на 100°С ниже Tg (также именуемой далее "Т3") для фиксации изменений конфигурации, вызванной деформацией. Шаг медленного охлаждения также содержит элементы отжига для удаления деформаций в стекле.

Далее, на шестом шаге (F) быстрого охлаждения проводят охлаждение до температуры приблизительно 200°С со скоростью приблизительно 1,5°С/мин. Существует риск повреждения стекла, обработанного размягчением, и самой формы при тепловом сокращении и из-за разницы в коэффициентах теплового расширения при изменении температуры. Поэтому скорость изменения температуры предпочтительно невелика, чтобы не возникли повреждения.

Далее, когда температура понизится приблизительно до 200°С или ниже, осуществляют седьмой шаг (G) быстрого охлаждения. На шаге быстрого охлаждения происходит естественное охлаждение от 200°С до комнатной температуры.

По завершении процесса размягчения нижняя поверхность стеклянного материала и формообразующая поверхность формы точно соответствуют друг другу. Верхняя поверхность стеклянного материала деформируется на основе деформации конфигурации нижней поверхности стеклянного материала, образуя желаемую оптическую поверхность. Когда вышеописанными шагами будет сформирована такая стеклянная оптическая поверхность, стеклянный материал извлекают из формы, получая сформированное изделие. В частности, поскольку способ по настоящему изобретению может точно передавать конфигурацию формообразующей поверхности формы верхней поверхности формуемого материала, он пригоден как способ получения отливок для очковых линз со сложной формой поверхности. Примером таких отливок для очковых линз являются прогрессивно диоптрические линзы.

Промышленная применимость

Настоящее изобретение пригодно для использования при формировании отливок для очковых линз, особенно многофокусных линз для очков.

Краткое описание чертежей

Фиг.1 - схематическая диаграмма состояния контакта между формой и формуемым материалом до и после размягчения.

Фиг.2 - увеличенная схематическая диаграмма состояния контакта между опорным элементом и боковой поверхностью формуемого материала до и после размягчения.

Фиг.3(а) - вид сверху кольцевого элемента, показанного на фиг.1, и

фиг.3(b) - сечение по линии I-I на фиг.3(а).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ, ФОРМА И СПОСОБ ЕЕ КОНСТРУИРОВАНИЯ | 2006 |

|

RU2413678C2 |

| МОЛЛИРОВАНИЕ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2465225C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ, ПОКРЫВАЮЩИЙ ЭЛЕМЕНТ И ФОРМОВОЧНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОВОЙ | 2006 |

|

RU2416576C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ, СТЕКЛОМАТЕРИАЛ И СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ СТЕКЛОМАТЕРИАЛА И ШАБЛОНА | 2006 |

|

RU2412915C2 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ РАМЫ ИЛЛЮМИНАТОРА | 2012 |

|

RU2500535C1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛА ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2689097C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ, УСТАНАВЛИВАЕМЫЙ НА ПОДСТАВКЕ (ВАРИАНТЫ), СНИЖАЮЩАЯ ДАВЛЕНИЕ ПОДСТАВКА И СПОСОБ АНОДНОГО СОЕДИНЕНИЯ ДВУХ ПЛАСТИН | 1993 |

|

RU2120117C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СПОСОБ СОЕДИНЕНИЯ ПРЕДМЕТОВ | 2015 |

|

RU2702543C2 |

Изобретение относится к способу изготовления формованного изделия методом горячего гнутья. Технический результат изобретения заключается в повышении точности формования и в предотвращении нежелательного смещения формуемого материала во время размягчения. Формуемый материал размещают на формообразующей поверхности формы и нагревают до температуры, допускающей деформацию. Позиционирование формуемого материала осуществляют путем поддержки формуемого материала опорным элементом так, что, по меньшей мере, часть обода нижней поверхности формуемого материала находится в плотном контакте с формообразующей поверхностью. Опорный элемент является кольцевым элементом, на внутренней окружности которого выполнена выступающая часть. Выступающая часть контактирует только с участком верхней кромки боковой поверхности формуемого материала для поддержки формуемого материала. Опорный элемент во время поддержки контактирует, по меньшей мере, с тремя точками на участке верхней кромки боковой поверхности формуемого материала. Центральная часть нижней поверхности формуемого материала удалена от формообразующей поверхности. 4 н. и 13 з.п. ф-лы, 3 ил.

1. Способ изготовления формованного изделия, при котором формуют верхнюю поверхность формуемого материала, содержащего размягчаемое при нагревании вещество, до требуемой конфигурации, путем позиционирования формуемого материала на формообразующую поверхность формы и нагреванием формуемого материала до температуры, допускающей деформацию, для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, при котором:

позиционирование формуемого материала осуществляют путем поддержки формуемого материала опорным элементом так, что, по меньшей мере, часть обода нижней поверхности формуемого материала находится в плотном контакте с формообразующей поверхностью, а центральная часть нижней поверхности формуемого материала удалена от формообразующей поверхности, и

поддержку опорным элементом осуществляют так, что, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала поддерживают опорным элементом в состоянии, в котором нижняя часть боковой поверхности формуемого материала отделена от опорного элемента, причем опорный элемент во время поддержки контактирует, по меньшей мере, с тремя точками на участке верхней кромки боковой поверхности формуемого материала.

2. Способ по п.1, при котором участок верхней кромки боковой поверхности формуемого материала отделен от опорного элемента, по меньшей мере, в то время, когда нижняя поверхность формуемого материала находится в плотном контакте.

3. Способ по п.2, при котором участок верхней кромки боковой поверхности формуемого материала отделен от опорного элемента путем усадки верхней поверхности формуемого материала при нагревании.

4. Способ по п.2 или 3, при котором опорный элемент удерживают в закрепленном состоянии, по меньшей мере, до тех пор, пока участок верхней кромки боковой поверхности формуемого материала не отделится от опорного элемента.

5. Способ по п.1, при котором опорный элемент во время поддержки контактирует со всей окружностью участка верхней кромки боковой поверхности формуемого материала.

6. Способ по п.1, при котором опорный элемент является кольцевым элементом, на внутренней окружности которого выполнена выступающая часть, и выступающая часть контактирует с участком верхней кромки боковой поверхности формуемого материала для поддержки формуемого материала.

7. Способ изготовления формованного изделия, при котором формуют верхнюю поверхность формуемого материала, содержащего размягчаемое при нагревании вещество, до требуемой конфигурации, путем позиционирования формуемого материала на формообразующую поверхность формы и нагреванием формуемого материала до температуры, допускающей деформацию, для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, при котором:

позиционирование формуемого материала осуществляют путем поддержки формуемого материала опорным элементом так, что, по меньшей мере, часть обода нижней поверхности формуемого материала находится в плотном контакте с формообразующей поверхностью, а центральная часть нижней поверхности формуемого материала удалена от формообразующей поверхности, и

поддержку опорным элементом осуществляют так, что, по меньшей мере, часть участка верхней кромки боковой поверхности формуемого материала поддерживают опорным элементом в состоянии, в котором нижняя часть боковой поверхности формуемого материала отделена от опорного элемента, причем опорный элемент является кольцевым элементом, на внутренней окружности которого выполнена выступающая часть, при этом выступающая часть контактирует с участком верхней кромки боковой поверхности формуемого материала для поддержки формуемого материала.

8. Способ по п.7, при котором участок верхней кромки боковой поверхности формуемого материала отделен от опорного элемента, по меньшей мере, в то время, когда нижняя поверхность формуемого материала находится в плотном контакте.

9. Способ по п.8, при котором участок верхней кромки боковой поверхности формуемого материала отделен от опорного элемента путем усадки верхней поверхности формуемого материала при нагревании.

10. Способ по п.8 или 9, при котором опорный элемент удерживают в закрепленном состоянии, по меньшей мере, до тех пор, пока участок верхней кромки боковой поверхности формуемого материала не отделится от опорного элемента.

11. Способ по п.7, при котором опорный элемент во время поддержки контактирует со всей окружностью участка верхней кромки боковой поверхности формуемого материала.

12. Способ по п.7, при котором опорный элемент во время поддержки контактирует, по меньшей мере, с тремя точками на участке верхней кромки боковой поверхности формуемого материала.

13. Опорный элемент для использования в способе формования верхней поверхности формуемого материала, содержащего размягчаемое при нагревании вещество, помещенное на формообразующую поверхность формы, в требуемую конфигурацию путем нагрева формуемого материала до температуры, допускающей деформацию, для приведения нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, при этом опорный элемент используют для поддержки формуемого материала, позиционированного на формообразующей поверхности, который содержит:

кольцевую часть, и

расположенную на внутренней окружности кольцевой части опорную область, контактирующую, по меньшей мере, с частью участка верхней кромки боковой поверхности формуемого материала, позиционированного на формообразующей поверхности перед нагреванием, и неопорную область, не находящуюся в контакте с формуемым материалом.

14. Элемент по п.13, в котором опорная область контактирует, по меньшей мере, с тремя точками на участке верхней кромки боковой поверхности формуемого материала, расположенного на формообразующей поверхности перед нагреванием.

15. Элемент по п.14, в котором опорная область контактирует со всей окружностью участка верхней кромки боковой поверхности формуемого материала, установленного на формообразующей поверхности перед нагреванием.

16. Элемент по любому из пп.13-15, в котором опорная область является выступающей частью, сформированной на внутренней окружности кольцевой части.

17. Формующее устройство для использования в способе изготовления формованного изделия, при котором формуют верхнюю поверхность формуемого материала, содержащего вещество, размягчаемое при нагревании, придавая ей желаемую конфигурацию, путем позиционирования формуемого материала на формующей поверхности формы и путем нагревания формуемого материала до температуры, допускающей деформацию, для приведения всей нижней поверхности формуемого материала в плотный контакт с формообразующей поверхностью, содержащее:

форму, имеющую формообразующую поверхность и опорный элемент по любому из пп.13-16, в котором

формообразующая поверхность содержит обод для плотного контакта, и центральный удаленный перед нагреванием участок, при этом участок контактирующего обода находится в плотном контакте, по меньшей мере, с частью обода нижней поверхности формуемого материала, а центральная часть формообразующей поверхности удалена от центральной части нижней поверхности формуемого материала.

| US 3607186 A, 08.08.1970 | |||

| Способ изготовления гнутых изделий из стекла | 1987 |

|

SU1426954A2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| US 4589901 A, 20.05.1986 | |||

| WO 2005108317 A1, 17.11.2005. | |||

Авторы

Даты

2011-05-10—Публикация

2006-11-20—Подача