СП

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1043120A2 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| Форма для моллирования листовогоСТЕКлА | 1979 |

|

SU814907A1 |

| Способ изготовления гнутых изделий из стекла | 1981 |

|

SU962224A2 |

| Способ одновременного моллирования нескольких комплектов стекол | 1978 |

|

SU743954A1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487090C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2345000C2 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352530C2 |

| Форма для моллирования листового стекла | 1976 |

|

SU710991A1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

Изобретение относится к промышленности стройматериалов и может быть использовано в стекольной промышленности при получении гнутых изделий сложной кривизны, включая сферическую. Цель изобретения - повышение срока службы керамической формы с радиусом кривизны, заданным изделию,и улучшение качества изделий по геометрическим параметрам за счет исключения действия разрушающих сил на форму со стороны заготовки из-за разницы их коэффициентов линейного расширения. Способ изготовления изделий из стекла включает размещение заготовки в нагретой печи. Заготовки нагревают до установления температуры в печи на 110-130 С выше температуры размягчения стекла со скоростью не менее 100 С в минуту. Заготовку изгибают на форме с радиусом кривизны 1,2-1,6 заданного для изделия. После изгибания осуществляют перемещение заготовки в форму с радиусом кривизны, заданным изделию, с последующими дополнительными нагреванием и изгибанием. Перед перемещением заготовки в форму с радиусом кривизны, заданным изделию, ее предварительно разогревают на металлическом кольце, уложенном на торцовой поверхности формы симметрично относительно ее формунидей поверхности. 3 ил. с & л

N)

11426954

Изобретение относится к промышленности стройматериалов, в частности к изготовлению гнутого стекла, и может быть использовано в стекольной промышленности при получении гнутых изделий сложной кривизны, включая сферическую.

Цель изобретения - повьшение срока службы керамической формы с радиу- ю doM кривизны, заданным изделию, и улучшение качества изделий по геометрическим параметрам за счет исключения действия разрушающих сил на форму

со стороны заготовки из-за разницы 15 Их коэффициентов линейного расширения.

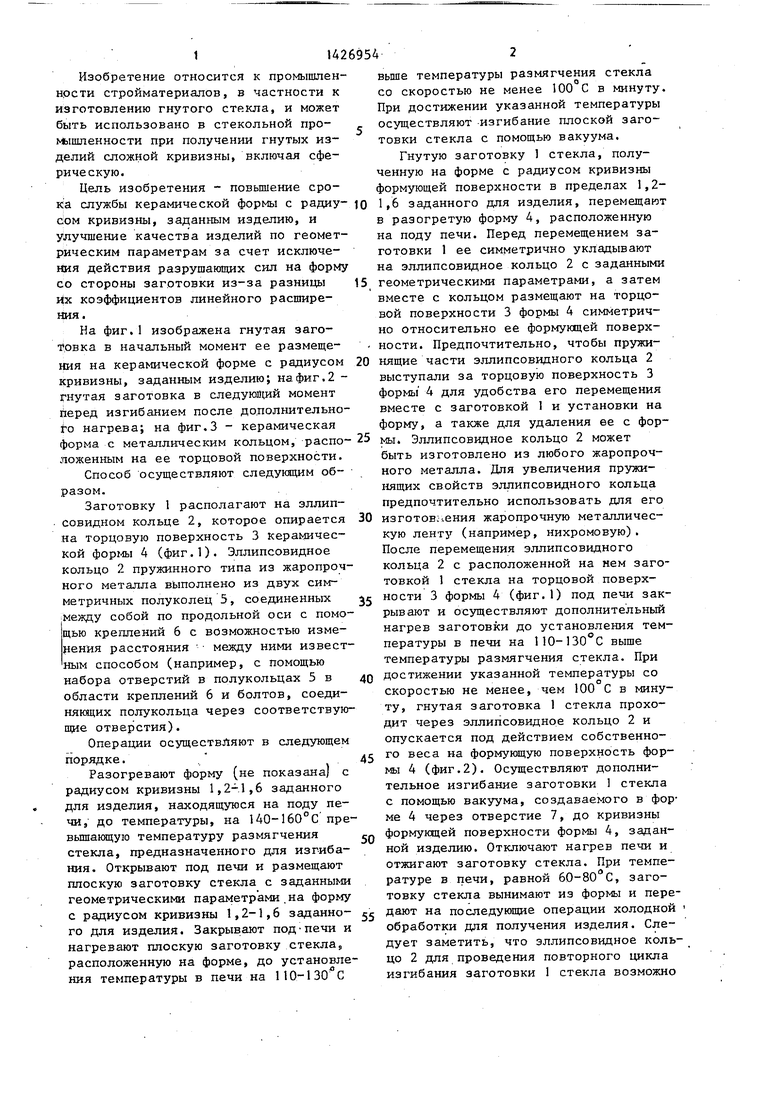

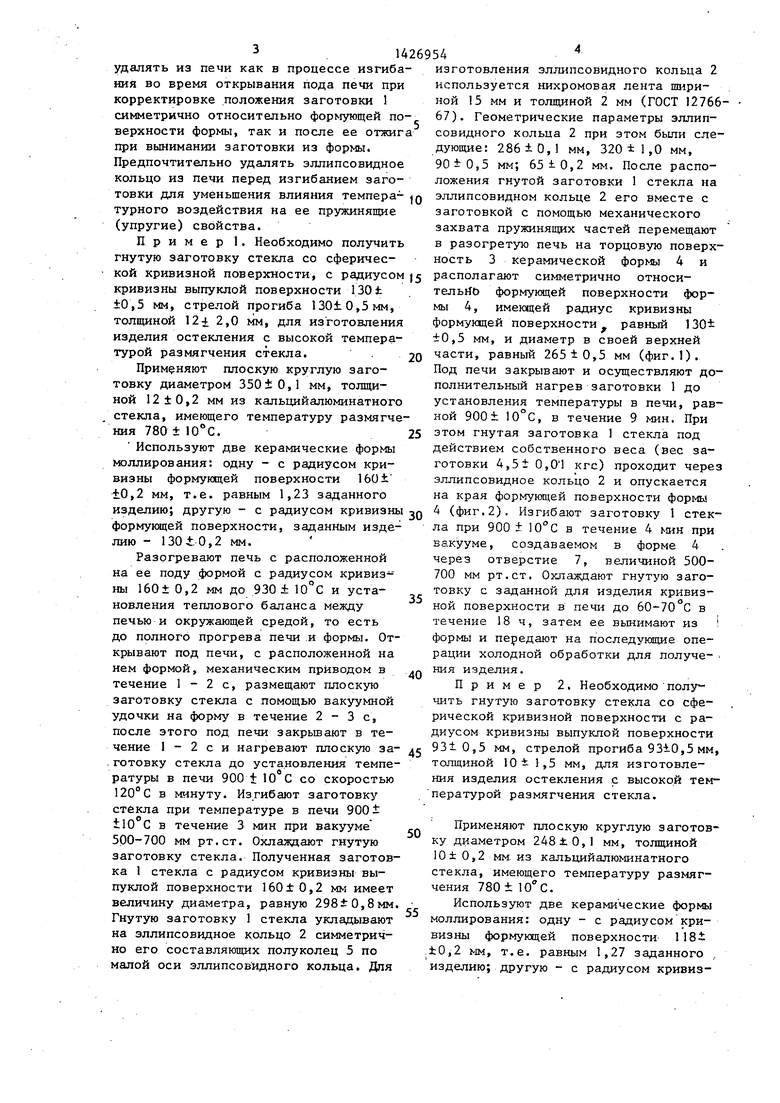

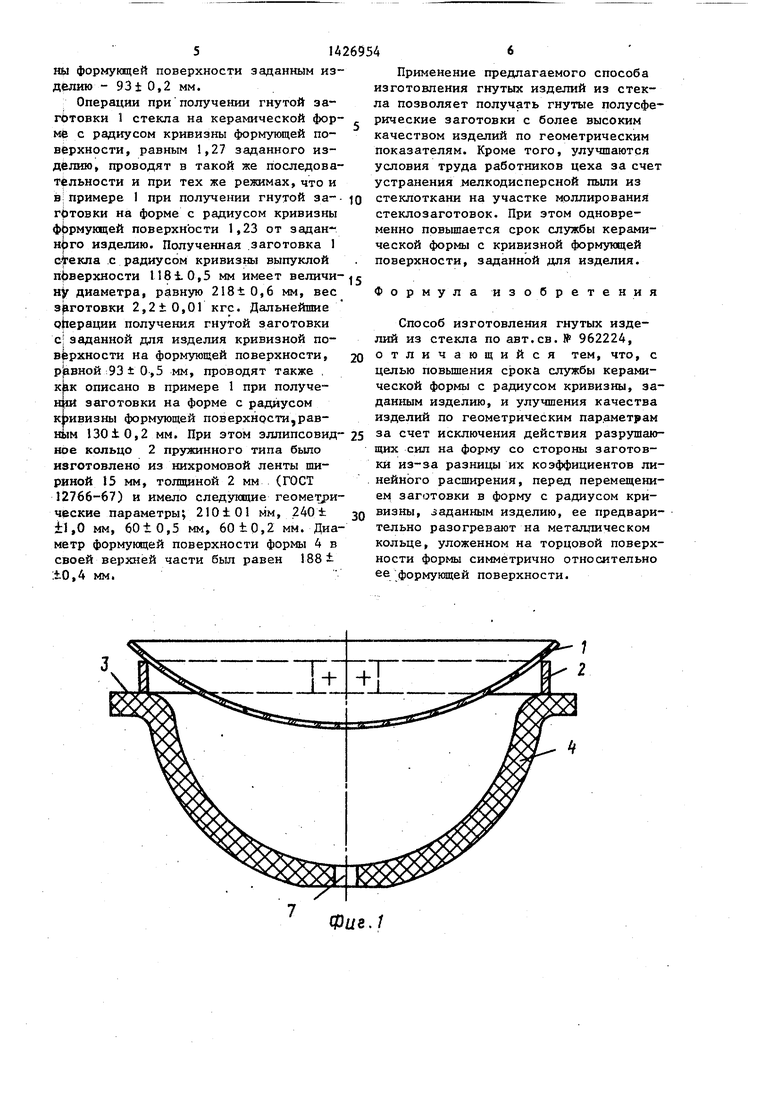

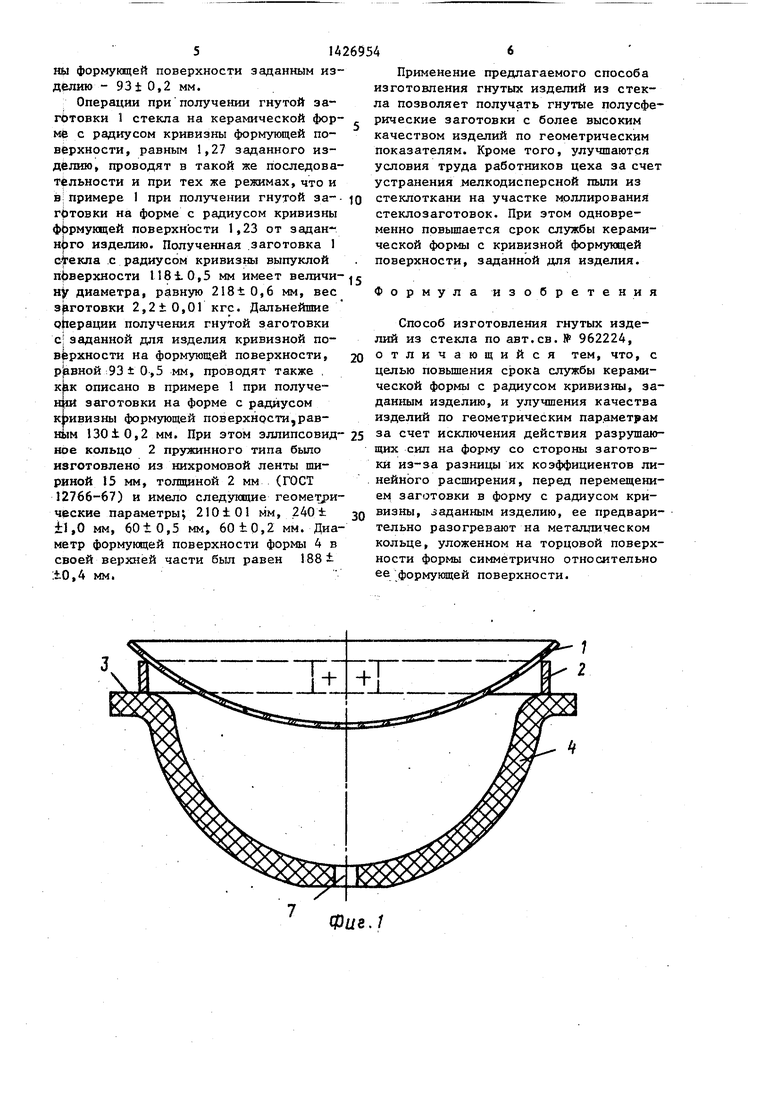

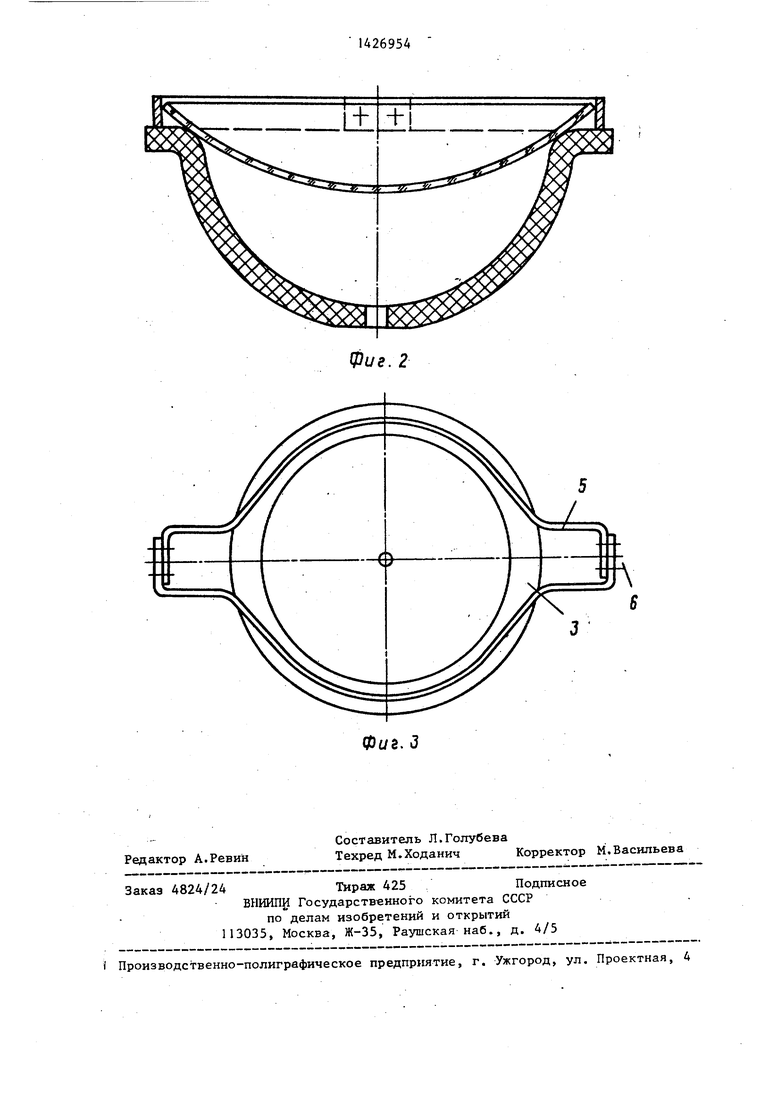

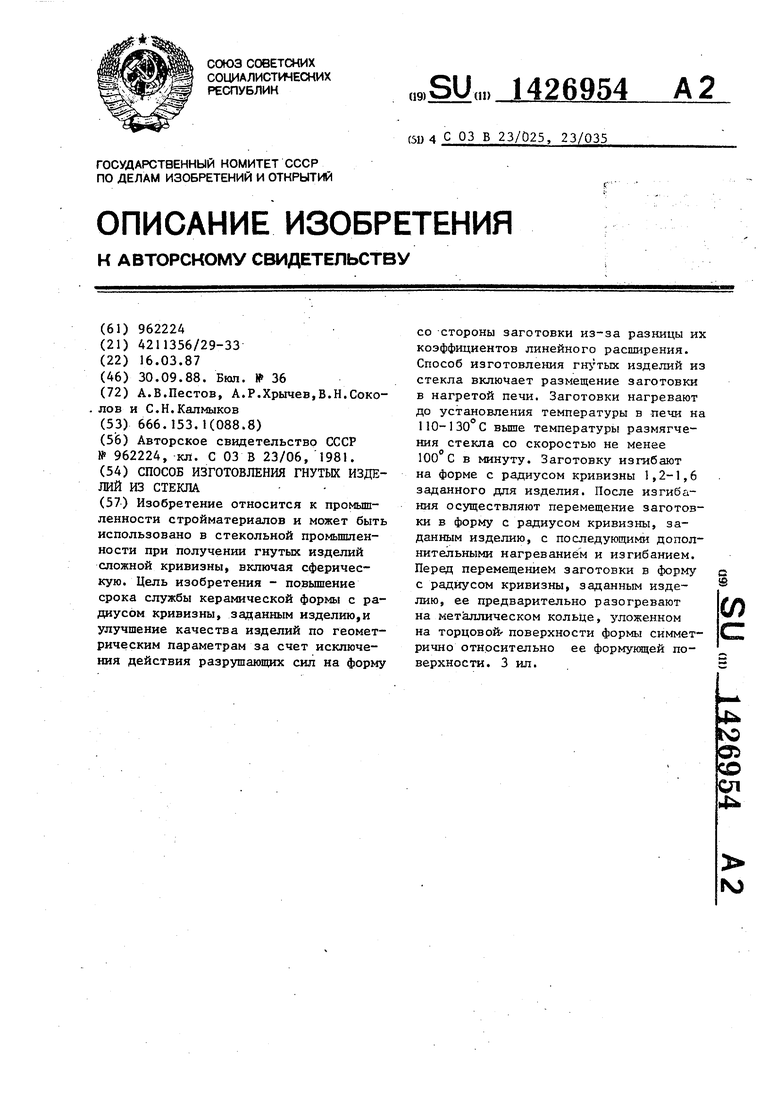

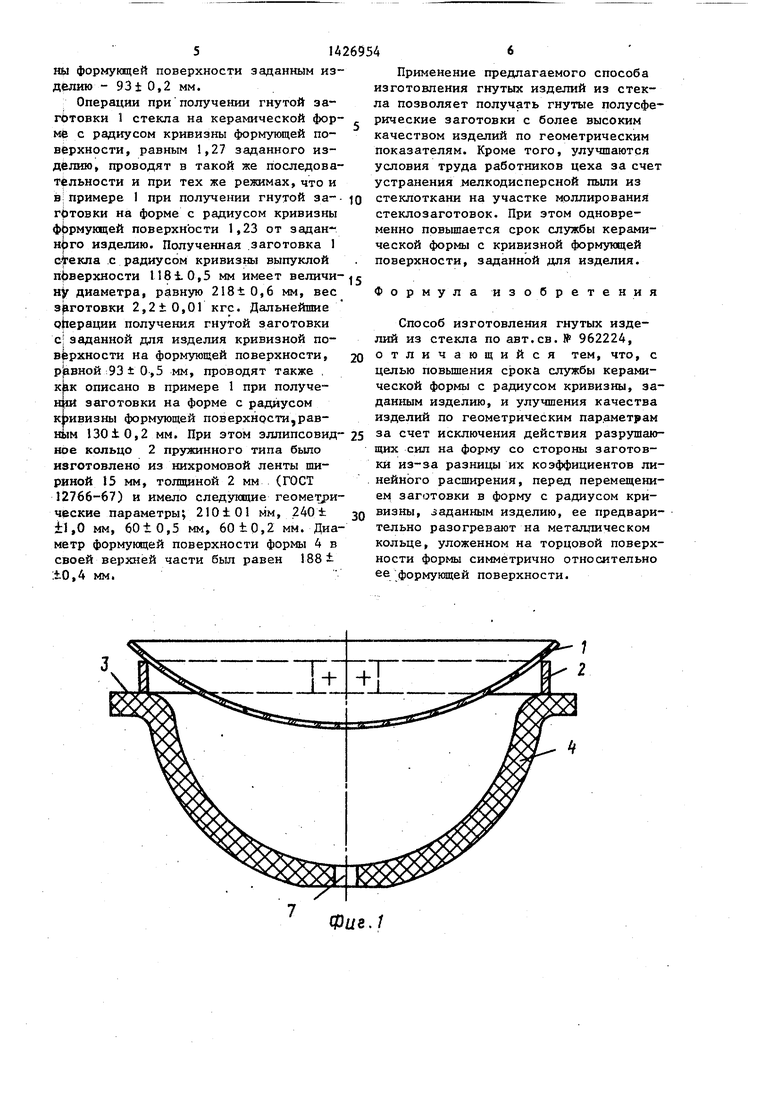

На фиг.1 изображена гнутая заго- т овка в начальный момент ее размещения на керамической форме с радиусом 20 кривизны, заданным изделию; на фиг.2 - гнутая заготовка в следуюВ(ий момент перед изгибанием после дополнительного нагрева; на фиг.З - керамическая

Гнутую заготовку 1 стекла, пол ченную на форме с радиусом кривиз формующей поверхности в пределах 1,6 заданного для изделия, переме в разогретую форму 4, расположенн на поду печи. Перед перемещением готовки 1 ее симметрично укладыва на эллипсовидное кольцо 2 с задан геометрическими параметрами, а за вместе с кольцом размещают на тор вой поверхности 3 формы 4 симметр но относительно ее формующей пове ности. Предпочтительно, чтобы пру нящие части эллипсовидного кольца выступали за торцовую поверхность формы 4 для удобства его перемеще вместе с заготовкой 1 и установки форму, а также для удаления ее с

форма с металлическим кольцом, распо- 25 мь1. Эллипсовидное кольцо 2 может

ложенным на ее торцовой поверхности.

Способ осуществляют следукяцим образом.

Заготовку 1 располагают на эллипсовидном кольце 2, которое опирается на торцовую поверхность 3 керамической формы 4 (фиг.1). Эллипсовидное кольцо 2 пружинного типа из жаропрочного металла выполнено из двух симметричных полуколец 5, соединенных ;между собой по продольной оси с помощью креплений 6 с возможностью изменения расстояния между ними известным способом (например, с помощью набора отверстий в полукольцах 5 в области креплений 6 и болтов, соединяющих полукольца через соответствующие отверстия).

Операции осуществляют в следующем порядке.

Разогревают форму (не показана) с радиусом кривизны 1,2-Л,6 заданного для изделия, находящуюся на поду пе

чи, до температуры, на 140-160 С пре- вьш1ающую температуру размягчения стекла, предназначенного для изгибания. Открывают под печи и размещают плоскую заготовку стекла с заданными геометрическими параметрами,на форму

4 (фиг.2). Осуществляют дополнительное изгибание заготовки 1 стекла с помощью вакуума, создаваемого в форме 4 через отверстие 7, до кривизны CQ формующей поверхности формы 4, заданной изделию. Отключают нагрев печи и отжигают заготовку стекла. При температуре в печи, равной 60-80°С, заготовку стекла вынимают из формы и перес радиусом кривизны 1,2-1,6 заданно- 55 на последующие операции холодной

го для изделия. Закрывают подпечи и нагревают плоскую заготовку стекла, расположенную на форме, до установления температуры в печи на 110-130 С

обработки для получения изделия. Следует заметить, что эллипсовидное кольцо 2 для проведения повторного цикла изгибания заготовки 1 стекла возможно

выше температуры размягчения стекла со скоростью не менее 100 С в минуту. При достижении указанной температуры осуществляют изгибание плоской заготовки стекла с помощью вакуума.

Гнутую заготовку 1 стекла, полученную на форме с радиусом кривизны формующей поверхности в пределах 1,2- 1,6 заданного для изделия, перемещают в разогретую форму 4, расположенную на поду печи. Перед перемещением заготовки 1 ее симметрично укладывают на эллипсовидное кольцо 2 с заданными геометрическими параметрами, а затем вместе с кольцом размещают на торцовой поверхности 3 формы 4 симметрично относительно ее формующей поверхности. Предпочтительно, чтобы пружинящие части эллипсовидного кольца 2 выступали за торцовую поверхность 3 формы 4 для удобства его перемещения вместе с заготовкой 1 и установки на форму, а также для удаления ее с фор0

j 0

быть изготовлено из любого жаропрочного металла. Для увеличения пружинящих свойств эллипсовидного кольца предпочтительно использовать для его изготов; ения жаропрочную металлическую ленту (например, нихромовую). После перемещения эллипсовидного кольца 2 с расположенной на нем заготовкой 1 стекла на торцовой поверхности 3 формы 4 (фиг.1) под печи закрывают и осуществляют дополнительный нагрев заготовки до установления температуры в печи на 11О-130°С выше температуры размягчения стекла. При достижении указанной температуры со скоростью не менее, чем 100 С в минуту, гнутая заготовка 1 стекла проходит через эллипсовидное кольцо 2 и опускается под действием собственно- 5 го веса на формующую поверхность форNa i 4 (фиг.2). Осуществляют дополнительное изгибание заготовки 1 стекла с помощью вакуума, создаваемого в форме 4 через отверстие 7, до кривизны Q формующей поверхности формы 4, заданной изделию. Отключают нагрев печи и отжигают заготовку стекла. При температуре в печи, равной 60-80°С, заготовку стекла вынимают из формы и переД т на последующие операции холодной

обработки для получения изделия. Следует заметить, что эллипсовидное кольцо 2 для проведения повторного цикла изгибания заготовки 1 стекла возможно

удалять из печи как в процессе изгибания во время открывания пода печи при корректировке положения заготовки 1 симметрично относительно формующей по-, верхности формы, так и после ее отжига при вынимании заготовки из формы. Предпочтительно удалять эллипсовидное кольцо из печи перед изгибанием заготовки для уменьшения влияния темпера- Q эллипсовидном кольце 2 его вместе с турного воздействия на ее пружинящие (упругие) свойства.

Пример 1. Необходимо получить гнутую заготовку стекла со сферической кривизной поверхности, с радиусом (5 располагают симметрично относизаготовкой с помощью механического захвата пружинящих частей перемещают в разогретую печь на торцовую поверхность 3 керамической формы 4 и

кривизны выпуклой поверхности 1301 ±0,5 мм, стрелой прогиба 130±0,5мм, толщиной 124 2,0 мм, для изготовления изделия остекления с высокой температурой размягчения стекла. . 20

Применяют плоскую круглую заготовку диаметром 35040,1 мм, толщиной 12 ± 0,2 мм из кальцийалюминатното стекла, имеющего температуру размягчения 780 ± .25

Используют две керамические формы моллирования: одну - с радиусом кривизны формующей поверхности 160± ±0,2 мм, т.е. равным 1,23 заданного

телыТЬ формующей поверхности формы 4, имеющей радиус кривизны формующей поверхности равный 30± ±0,5 мм, и диаметр в своей верхней части, равный 265 ±0,5 мм (фиг.1). Под печи закрывают и осуществляют дополнительный нагрев заготовки 1 до установления температуры в печи, равной 900± 10°С, в течение 9 мин. При этом гнутая заготовка 1 стекла под действием собственного веса (вес заготовки 4,5t 0,01 кгс) проходит через эллипсовидное кольцо 2 и опускается на края формуюй1ей поверхности формы

изделию; другую - с радиусом кривизны Q (фиг.2), Изгибают заготовку 1 стек- формукщей поверхности, заданным изде- ла при 900 ± в течение 4 кшн при

35

ЛИЮ - 130iо,2 мм.

Разогревают печь с расположенной на ее поду формой с радиусом кривиз- ны 160± 0,2 мм до 930 ± 10°С и установления теплового баланса между печью и окружающей средой, то есть до полного прогрева печи и формы. Открывают под печи, с расположенной на нем формой, механическим приводом в Q течение 1 - 2 с, размещают плоскую заготовку стекла с помощью вакуумной удочки на форму в течение 2 - 3 с, после этого под печи закрьшают в тевакууме, создаваемом в форме 4 через отверстие 7, величиной 500- 700 мм рт.ст. Охлаждают гнутую заготовку с заданной для изделия кривиз ной поверхности в печи до 60-70 С в течение 18 ч, затем ее вынимают из формы и передают на последующие операции холодной обработки для получения изделия.

Пример 2. Необходимо получить гнутую заготовку стекла со сферической кривизной поверхности с радиусом кривизны выпуклой поверхности

чение I - 2 с и нагревают плоскую за- j 93±0,5 мм, стрелой прогиба 9310,5 мм,

толщиной 10i 1,5 мм, для изготовления изделия остекления с высокой тем.готовку стекла до установления температуры в печи 900 t 10 С со скоростью 120°С в мчнуту. Изгибают заготовку стекла при температуре в печи 900 ± tlO С в течение 3 мин при вакууме 500-700 мм рт.ст. Охлаждают гнутую заготовку стекла. Полученная заготовка 1 стекла с радиусом кривизны выпуклой поверхности 160± 0,2 мм имеет величину диаметра, равную 298±0,8мм. Гнутую заготовку 1 стекла укладывают на эллипсовидное кольцо 2 симметрично его составляющих полуколец 5 по малой оси эллипсовидного кольца. Для

50

55

пературой размягчения стекла.

Применяют плоскую круглую заготов ку диаметром 248i 0,1 мм, толщиной 10± 0,2 мм из кальцийалюминатного стекла, имеющего температуру размягчения 780± .

Используют две керамические формы моллирования: одну - с радиусом кривизны формующей поверхности 11 Si .10,2 мм, т.е. равным 1,27 заданного , изделию; другую - с радиусом кривизизготовления эллипсовидного кольца 2 используется нихромовая лента шириной 5 мм и толщиной 2 мм (ГОСТ 12766- 67). Геометрические параметры эллипсовидного кольца 2 при зтом быпи следующие: 286 ±0,1 мм, 320 ±1,0 мм, 90 ±0,5 мм; 65iO,2 мм. После расположения гнутой заготовки 1 стекла на

эллипсовидном кольце 2 его вместе с

располагают симметрично относизаготовкой с помощью механического захвата пружинящих частей перемещают в разогретую печь на торцовую поверхность 3 керамической формы 4 и

телыТЬ формующей поверхности формы 4, имеющей радиус кривизны формующей поверхности равный 30± ±0,5 мм, и диаметр в своей верхней части, равный 265 ±0,5 мм (фиг.1). Под печи закрывают и осуществляют дополнительный нагрев заготовки 1 до установления температуры в печи, равной 900± 10°С, в течение 9 мин. При этом гнутая заготовка 1 стекла под действием собственного веса (вес заготовки 4,5t 0,01 кгс) проходит через эллипсовидное кольцо 2 и опускается на края формуюй1ей поверхности формы

5

Q

вакууме, создаваемом в форме 4 через отверстие 7, величиной 500- 700 мм рт.ст. Охлаждают гнутую заготовку с заданной для изделия кривиз ной поверхности в печи до 60-70 С в течение 18 ч, затем ее вынимают из формы и передают на последующие операции холодной обработки для получения изделия.

Пример 2. Необходимо получить гнутую заготовку стекла со сферической кривизной поверхности с радиусом кривизны выпуклой поверхности

пературой размягчения стекла.

Применяют плоскую круглую заготов ку диаметром 248i 0,1 мм, толщиной 10± 0,2 мм из кальцийалюминатного стекла, имеющего температуру размягчения 780± .

Используют две керамические формы моллирования: одну - с радиусом кривизны формующей поверхности 11 Si 10,2 мм, т.е. равным 1,27 заданного , изделию; другую - с радиусом кривиз51426954

формующей поверхности эаданнь м изил к

делию - 93tO,2 мм.

Операции при получении гнутой заготовки 1 стекла на керамической фор- м с радиусом кривизны формующей поверхности, равным 1,27 заданного изделию, проводят в такой же последова- т льности и при тех же режимах, что и Б:примере 1 при получении гнутой за-- ю готовки на форме с радиусом кривизны фЬрмующей поверхности 1,23 от задан- Н0ГО изделию. Полученная заготовка 1 с-Ыкла с радиусом кривизны выпуклой поверхности 1181.0,5 мм имеет величи- ну диаметра, равную 218±0,6 мм, вес заготовки 2,2 ±0,01 кгс. Дальнейшие операции получения гнутой заготовки CJ заданной для изделия кривизной поверхности на формующей поверхности, 20 равной 93t 0,5 мм, проводят также , как описано в примере 1 при получе- заготовки на форме с радиусом кривизны формующей поверхности,равПрименение предлагаемого способа изготовления гнутых изделий из стекла позволяет получать гнутые полусферические заготовки с более высоким качеством изделий по геометрическим показателям. Кроме того, улучшаются условия труда работников цеха за счет устранения мелкодисперсной хаши из стеклоткани на участке моллирования стеклозаготовок. При этом одновременно повьппается срок службы керамической формы с кривизной формующей поверхности, заданной для изделия.

Формула изобретения

Способ изготовления гнутых изделий из стекла по авт.св.№ 962224, отличающийся тем, что, с целью повьшения срока службы керамической формы с радиусом кривизны, заданным изделию, и улучшения качества изделий по геометрическим параметрам

НЬ1М 130±0,2 мм. При этом эллипсовид-25 а счет исключения действия разрушаюное кольцо 2 пружинного типа было изготовлено из нихромовой ленты шириной 15 мм, тотшщной 2 мм (ГОСТ 12766-67) и имело следующие геометрические параметры; 210101 мм, 2401 ±1,0 мм, 60±0,5 мм, 60 to,2 мм. Диаметр формующей поверхности формы 4 в своей верхней части был равен 188i ±0,4 мм.

Фаг,1

Применение предлагаемого способа изготовления гнутых изделий из стекла позволяет получать гнутые полусферические заготовки с более высоким качеством изделий по геометрическим показателям. Кроме того, улучшаются условия труда работников цеха за счет устранения мелкодисперсной хаши из стеклоткани на участке моллирования стеклозаготовок. При этом одновременно повьппается срок службы керамической формы с кривизной формующей поверхности, заданной для изделия.

Формула изобретения

Способ изготовления гнутых изделий из стекла по авт.св.№ 962224, отличающийся тем, что, с целью повьшения срока службы керамической формы с радиусом кривизны, заданным изделию, и улучшения качества изделий по геометрическим параметрам

щих сип на форму со стороны заготовки из-за разницы их коэффициентов ли- . нейного расширения, перед перемещением заготовки в форму с радиусом кри- 2Q визны, заданным изделию, ее предварительно разогревают на металлическом кольце, уложенном на торцовой поверхности формы симметрично относительно ее формующей поверхности.

Фиг. 2

Фиг. «3

| Способ изготовления гнутых изделий из стекла | 1981 |

|

SU962224A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-16—Подача