Изобретение относится к смазочным композициям для технологических целей, в частности к технологическим смазкам для операций холодной объемной штамповки металлов.

Известна смазочная композиция для холодной обработки металлов давлением, содержащая в качестве основы хлорированные углеводороды или хлорированные эфиры с антикоррозионными присадками [Квятковская Г.А. и др. Влияние вязкости нефтяной основы на технологические свойства масляных СОЖ. «Повышение качества смазочных материалов и эффективности их применения». М., 1977, с.105-108]. Недостатком данной композиции является то, что при глубокой вытяжке деталей с деформацией 12-20% за один проход она дает риски на деталях.

Известна смазочная композиция для холодной обработки металлов давлением [Патент РФ №2024602. Бюл. №35 (1994)] содержащая, мас.%: полиметакрилат 5-8; антикоррозионную добавку 0,5-6; хлорированный парафин 35-45; осерненные тетрамеры пропилена 5-7; минеральное масло - остальное. Недостатком данной композиции является плохая совместимость полиметакрилата с минеральными маслами, что вызывает нарушение ее однородности. Кроме того, полиметакрилат при повышенных температурах (выше 250°С) подвергается деполимеризации, что приводит к образованию метакрилата, обладающего наркотическим, общетоксичным и резко раздражающим действием.

Известна смазочная композиция для холодной обработки металла давлением [Авт.св. СССР 702071. Бюл. №45 (1979)], имеющая следующий состав, мас.%: жирные кислоты фракции C5-C19 2-5; триэтаноламин 4-12; окись цинка 0.1-5; гидроокись бария 0.1-1.5 и хлорированный парафин до 100%.

Существенным недостатком композиции является то, что окись цинка, содержащаяся в смазке, спрессовывается между пуансоном и частью детали и при дальнейшей обработке моющими средствами не обеспечивается полностью ее удаление с обрабатываемой поверхности.

Наиболее близкой по технической сущности и достигаемому результату является смазочная композиция для холодной обработки металла давлением [Патент РФ №2118983. Бюл. №26 (1997)], имеющая следующий состав, мас.%: серосодержащая присадка - осерненные α-олефины фракции C18-C28 40-50; синтетическое масло Б-3В 5-30; масло индустриальное - остальное.

Усиление охраны окружающей среды и техники безопасности на производстве обусловило новые требования к индустриальным маслам и технологическим жидкостям, применяемым при обработке металла.

Недостатками известной композиции являются следующие.

1. Применение довольно токсичного и дорогостоящего синтетического масла Б-3В - эфиры пентаэритрита и синтетических жирных кислот фракции С5-С9 (предельно-допустимая концентрация 0,5 мг/м3).

2. Большой расход противоизносной и противозадирной серосодержащей присадки, достигающий 40-50%.

Сущность предлагаемого изобретения

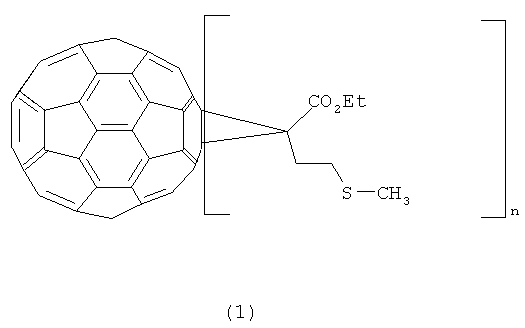

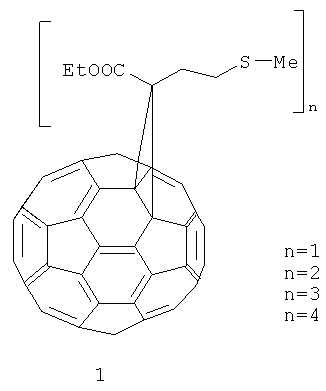

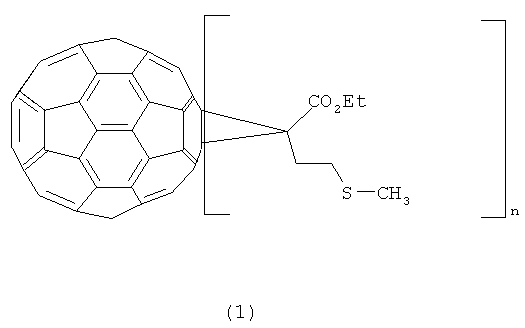

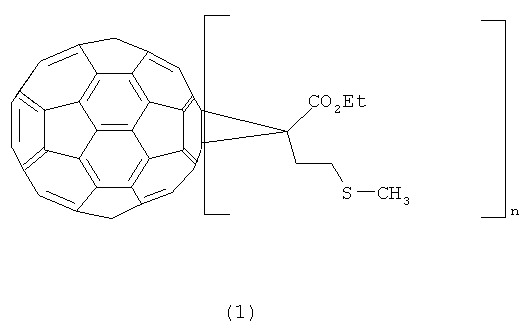

Сущность предлагаемого изобретения состоит в том, что технологическая смазка для холодной объемной штамповки содержит 0,003-0,007 мас.% смеси этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов общей формулы (1), что позволяет значительно снизить расход противоизносной и противозадирной присадки сульфидированных α-олефинов фракции C16-C18 при сохранении высоких реологических свойств смазки в предлагаемом способе.

В состав технологической смазки для холодной объемной штамповки металла входят следующие компоненты, мас.%:

,

,

где n=1 (8%), n=2 (24%), n=3 (44%), n=4 (24%).

Смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов общей формулы (1) получают взаимодействием фуллерена (С60) (2) с 1-[2-(метилсульфанил)этил]диазоуксусным эфиром (3) в о-дихлорбензоле (о-ДХБ) в присутствии трехкомпонентного катализатора {Pd(acac)2: 4PPh3 : 4Et3Al}, взятыми в мольном соотношении С60 : диазосоединение : Pd(acac)2: PPh3 : EtsAl = 0.01:(0.25-0.35):(0.0015-0.0025):(0.006-0.01):(0.006-0.01), предпочтительно 0.01:0.30:0.002:0.008:0.008, при температуре 80°С в течение 0.2-1.0 ч. Получают смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов общей формулы (1) с выходом ~100%. Реакция протекает по схеме:

Замена довольно токсичного синтетического масла Б-3В на экологически чистое рапсовое масло обеспечила высокую чистоту обрабатываемой поверхности металлических изделий и низкую токсичность технологической смазки.

Существенное отличие предлагаемого способа

Известные серосодержащие присадки обеспечивают повышенные противоизносные и противозадирные свойства при добавлении к маслам в количестве 40-50% (см. табл.2, 4, композиция №8). Предлагаемые присадки, в отличие от известных, обеспечивают повышенные противоизносные и противозадирные свойства при добавлении к маслам в количестве 10-15% (см. табл.2, 4).

В технологической смазке довольно токсичное синтетическое масло Б-3В заменено на экологически чистое рапсовое масло, обеспечивающее высокую чистоту обрабатываемой поверхности металлических изделий.

С целью значительного снижения расхода противоизносной и противозадирной серосодержащей присадки технологическая смазка содержит в качестве наноприсадки смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов (1) в количестве 0,003-0,007%.

Применение смеси этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов (1) в количестве, большем 0,007 мас.%, не приводит к существенному улучшению реологических свойств технологической смазки. Применение смеси этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов (1) в количестве менее 0,003 мас.% снижает реологические свойства технологической смазки.

Испытание смазочных композиций, где рапсовое масло взято в соотношениях, выходящих за пределы предлагаемых, показали, что уменьшение его количества ухудшает качество обрабатываемой поверхности, появляются задиры и налипание.

Изобретение поясняется следующими примерами.

1. К раствору 0.002 ммолей Pd(acac)2 в 0.1 мл о-ДХБ в токе сухого аргона при температуре -5°С и перемешивании добавляют 0.008 ммолей PPh3, 0.008 ммолей Et3Al и 0.01 ммолей С60-фуллерена в 1 мл о-ДХБ. Реакционную массу нагревают до 80°С и по каплям добавляют 0.30 ммолей 1-[2-(метилсульфанил)этил]диазоуксусного эфира в 0.5 мл о-ДХБ. Через 0.5 ч реакционную массу охлаждают и пропускают через колонку с небольшим слоем силикагеля. Получают смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов (1) с выходом ~100% (по данным ВЭЖХ).

Спектральные характеристики (I)

2. В реактор с механической мешалкой и обогревом загружают минеральное и рапсовое масла, температуру в реакторе повышают до 60-70°С и при непрерывном перемешивании вводят сульфидированные α-олефины фракции C16-C18 и смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов (1). После охлаждения получено прозрачное масло красно-коричневого цвета.

В табл.2 представлены составы изготовленных технологических смазок. Степень эффективности каждого состава оценивают на испытательном стенде - четырехшариковой машине трения. Результаты испытаний приведены в табл.4. Физико-химические свойства изготовленных технологических смазок приведены в табл.3. Испытания технологических смазок проводили в сравнении с известной смазкой (композиция 8, табл.2, 4), содержащей, мас.%:

Таким образом, испытуемая технологическая смазка обеспечивает хорошее качество штамповочных деталей благодаря высоким противоизносным и противозадирным свойствам. Смазка обладает хорошими адгезионными и санитарно-гигиеническими свойствами, стабильна при хранении и применении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2009 |

|

RU2418042C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛА | 2008 |

|

RU2400532C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛА | 2008 |

|

RU2404233C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛА | 2012 |

|

RU2514235C2 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2012 |

|

RU2513728C2 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2008 |

|

RU2434936C2 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2008 |

|

RU2382816C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОСОДЕРЖАЩИХ ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 2011 |

|

RU2484126C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ПРИСАДКИ | 2010 |

|

RU2469075C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ПРИСАДКИ | 2009 |

|

RU2423413C2 |

Изобретение относится к технологическим смазкам для холодной объемной штамповки металла. Сущность: смазка содержит в мас.%: сульфидированные α-олефины фракции C16-C18 5-15, смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов формулы (1) 0,003-0,007, рапсовое масло 10-30, индустриальное масло - остальное. Технический результат - повышение противоизносных и противозадирных свойств, повышение качества обрабатываемой поверхности металлических изделий. 4 табл.

Формула (1)

где n=1 (8%), n=2 (24%), n=3 (44%), n=4 (24%).

Технологическая смазка для холодной объемной штамповки металлов на основе сульфидированных α-олефинов, отличающаяся тем, что в качестве серусодержащих присадок она содержит сульфидированные α-олефины фракции C16-C18 и смесь этил{1-[2-(метилсульфанил)этил]-2,3-фуллеро[60]циклопропан}карбоксилатов общей формулы

где n=1(8%), n=2(24%), n=3(44%), n=4(24%),

рапсовое и минеральное масла при следующем соотношении компонентов, мас.%:

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛОВ | 1997 |

|

RU2118983C1 |

| WO 8802771 A1, 21.04.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПРИСАДОК | 1998 |

|

RU2148617C1 |

| US 5372798 A, 13.12.1994 | |||

| US 5958523 A, 28.09.1999. | |||

Авторы

Даты

2011-05-10—Публикация

2009-07-02—Подача