Изобретение относится к области термической, химико-термической обработки и может быть использовано в машиностроении и других областях промышленности для поверхностного упрочнения материалов.

Известен способ (Патент РФ № 2058421, кл. С23С 8/36, 20.04.96) азотирования деталей из конструкционных легированных сталей, включающий высокотемпературное ионное азотирование, закалку с температуры полного растворения нитридных фаз, отпуск, чистовую механическую обработку и низкотемпературное ионное азотирование на глубину не менее глубины деазотированного слоя.

Недостатком аналога является

- сложность оборудования и технологии, а также необходимость проектирования специального оборудования,

- нет возможности создания макронеоднородной структуры.

Известен способ (Патент РФ № 2127330, кл. С23С 8/26. 10.03.99) термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях, включающий азотирование в содержащей азот газовой атмосфере при 1000-1200°С и последующее охлаждение со скоростью, позволяющей избежать выделения нитрида.

Недостатком аналога является

- сложность оборудования и технологии, а также необходимость проектирования специального оборудования,

- нет возможности создания макронеоднородной структуры.

Известен способ (Патент РФ № 2219271, кл. С22С 1/10, С21С 5/00, C21D 1/28, 2003.12.20) упрочнения сплава на основе железа, содержащего свободный и связанный углерод, заключающийся в выплавке сплава, обработке давлением и получении изделия с последующим переводом свободного углерода в количестве 0,1-100% связанное с железом состояние, путем нагрева при 723-1100°С и выдержки при этой температуре в течение 0,1-100 ч.

Недостатком аналога является

- сложность оборудования и технологии, а также необходимость проектирования специального оборудования,

- нет возможности создания макронеоднородной структуры.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ (Патент РФ № 2276201, кл. С23С 8/36, C21D 9/30, 09.11.2004) обработки стальных изделий, включающий азотирование в тлеющем разряде, для осуществления которого проводят катодное распыление, вакуумный нагрев изделий в плазме азота повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода.

Недостатком прототипа является

- большая вероятность обезуглероживания поверхности, которая может привести к резкому увеличению хрупкости азотированного слоя и его шелушению, из-за отсутствия углеродсодержащих газов в насыщающей среде,

- нет возможности создания макронеоднородной структуры.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение контактной долговечности и износостойкости упрочненного слоя за счет получения регулярной макронеоднородной структуры материала, а также расширение функциональных возможностей данного метода, за счет предварительного отжига, азотирования в неоднородной плазме тлеющего разряда.

Задача решается за счет использования способа обработки деталей из титановых сплавов, включающего катодное распыление и азотирование, согласно изобретению перед и после азотирования проводят отжиг в вакууме, при этом азотирование проводят путем подачи смеси газов, состоящей из 10 мас.% азота и 90 мас.% аргона, и вакуумного нагрева в неоднородной плазме повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода с обеспечением создания регулярной макронеоднородной структуры, при этом экран выполняют со структурой ячеек в виде сот.

Кроме того, согласно изобретению отжиг перед и после азотирования проводят при температуре 800°С, в течение 2 часов, а азотирование - при температуре ниже α→β перехода титанового сплава.

Отжиг в вакууме проводят до азотирования с целью снятия напряжений и предупреждения коробления.

Дифференцированная обработка, сочетающая общие (объемные) и локальные (местные) воздействия на материал, позволяет получить регулярную макронеоднородную структуру как на поверхности, так и в объеме сплавов. Дифференцированная структура создается в мономатериале путем получения в нем разнородных структур. Между участками с различной структурой существует переходный участок с микронеоднородную структурой в которой структура постепенно изменяется от одного вида в другой, что обеспечивает хорошую совместимость между участками с различными свойствами. Тем самым возможно получение участков с чередованием прочностных и пластических свойств как на поверхности, так и в объеме материала.

Для локальной термической и химико-термической обработки с целью создания макронеоднородной структуры материала использовали неоднородную плазму тлеющего разряда с полым катодом.

Неоднородность плазмы обеспечивается за счет эффекта полого катода.

Эффект полого катода проявляется в значительном повышении плотности тока, увеличении степени ионизации неоднородной плазмы, при одновременном снижении напряжения горения разряда, при этом поверхность детали непосредственно становится поверхностью полого катода.

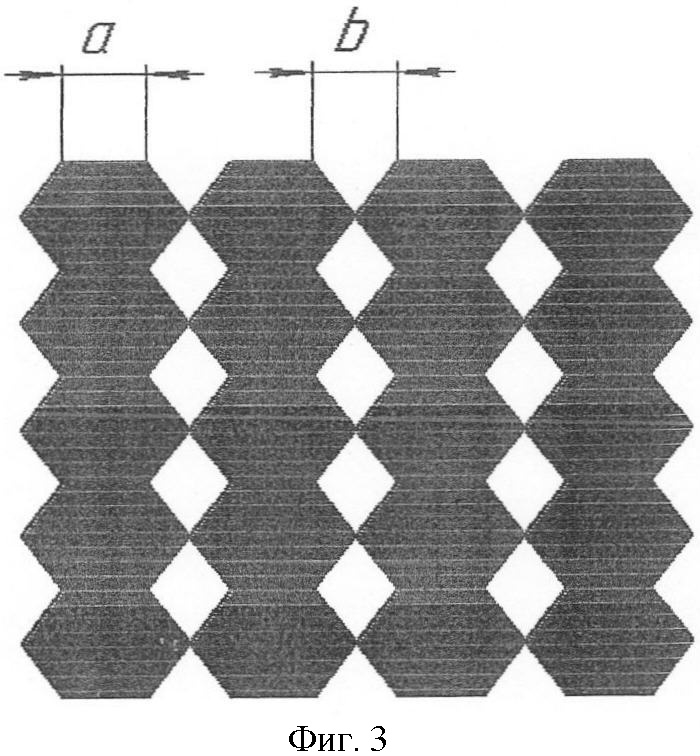

Экран имеет структуру ячейки, выполненной в виде сот, которая является наиболее оптимальной с точки зрения распределения энергетических составляющих по поверхности полого катода, тем самым обеспечивая оптимальную макронеоднородность как на поверхности, так и в объеме изделия, что, в свою очередь, способствует различному применению таких материалов.

Существо изобретения поясняется чертежами.

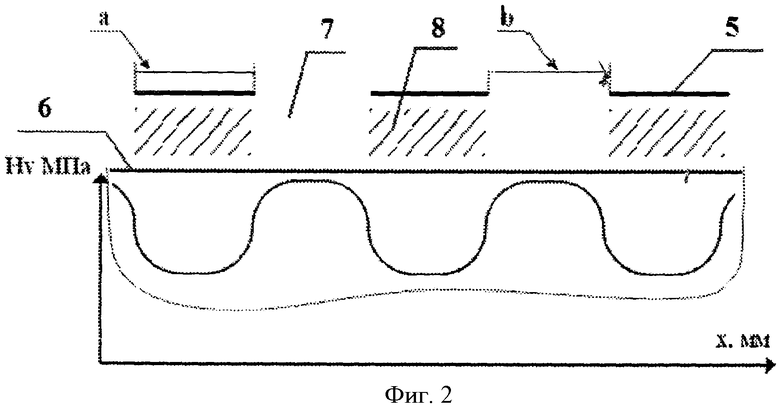

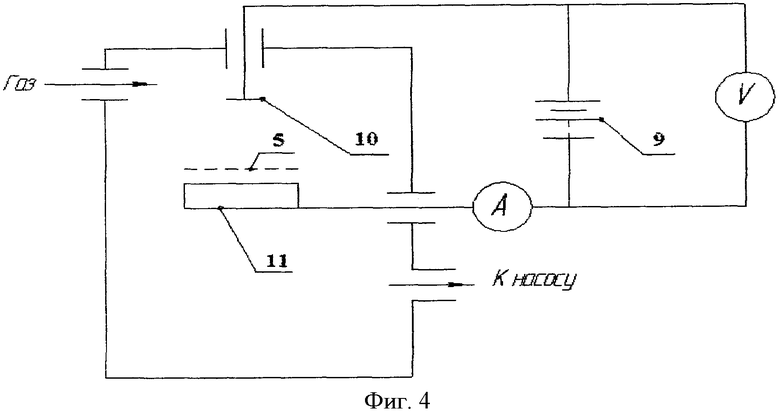

На фиг.1 изображены виды дифференцированной структуры: 1 - линейчатая, 2 - точечная, 3 - сетчатая, 4 - слоистая. На фиг.2 изображено распределение микротвердости по поверхности упрочненного слоя в тлеющем разряде с ЭПК, где a, b - параметры экрана (размер ячейки), 5 - экран, 6 - обрабатываемая поверхность, 7 - зона нормального тлеющего разряда, 8 - зона повышенной концентрации частиц (ЭПК). На фиг.3 изображена модель составного экрана, где а - размер ячейки, b - расстояние между ячейками, a=b. На фиг.4 изображена схема реализации способа интенсифицированного эффекта полого катода для получения неоднородной структуры. Схема содержит источник питания 9, анод 10, экран 5, установленный на определенном расстоянии от катод-детали 11.

Пример конкретной реализации способа.

Пример 1.

Способ осуществляется следующим образом: в вакуумной камере устанавливают обрабатываемую деталь и экран, выполненный со структурой в виде сот, подключая к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 100 Па. Затем проводят предварительный отжиг в вакууме. Затем, после эвакуации воздуха камеру продувают рабочим газом 5-15 минут при давлении 1000-1330 Па, затем откачивают камеру до давления 50 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 1000-1400 В на этой стадии осуществляют катодное распыление. После 5-15-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 100 Па. Затем в камере создают рабочее давление, равное 100 Па, необходимое для зажигания тлеющего разряда. В камеру подают смесь газов - азота-аргона, при следующем соотношении компонентов, мас.%:

N2 - 10,

Ar - 90.

С помощью эффекта полого катода происходит нагрев детали, при этом происходит азотирование в неоднородной плазме повышенной плотности, формируемой между деталью и экраном, обеспечивающей создание макронеоднородной структуры материала. Все процессы проходят за один технологический цикл, в одной камере и в одной атмосфере. После обработки изделие охлаждается вместе с вакуумной камерой под вакуумом. Создание макронеоднородной структуры приводит к повышению контактной долговечности и износостойкости упрочненного слоя.

Пример 2, в частности для титановых сплавов.

С целью снятия напряжений и предупреждения коробления материала, до азотирования поверхности проводят кратковременный отжиг в вакууме при температуре 800°С, в течение 2 часов.

Для уменьшения хрупкости диффузионного слоя и повышения на 10…15% характеристик пластичности сплавов после азотирования рекомендуют дополнительный отжиг деталей в вакууме при разрежении 4·10-2 Па на протяжении 2 часов, при температуре 800°С.

Непосредственно азотирование производят при температуре ниже α→β перехода, в процессе которого в сплавах формируется двухфазная (α+β)-структура, при этом азот оказывает значительное влияние на фазовое равновесие, даже очень невысокая концентрация азота резко повышает температуру перехода в β-область.

Наличие азота различной концентрации при одной и той же температуре приводит к тому, что равновесие между α- и β-фазами достигается при их различном количественном соотношении, при этом количество равновесной α-фазы возрастает, что более благоприятно, так как азот растворяется в основном в α-фазе.

Упрочнение поверхности происходит за счет образования нитрида титана TiN, количество которого возрастает в основном с увеличением длительности азотирования.

Создание макронеоднородной структуры в изделиях приводит к повышению контактной долговечности и износостойкости упрочненного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2013 |

|

RU2534907C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611607C2 |

Изобретение относится к области термической, химико-термической обработки и может быть использовано в машиностроении и других областях промышленности. Способ обработки деталей из титановых сплавов включает катодное распыление и азотирование. Перед азотированием и после него проводят отжиг в вакууме. Азотирование проводят путем подачи смеси газов, состоящей из 10 мас.% азота и 90 мас.% аргона, и вакуумного нагрева в неоднородной плазме повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода с обеспечением создания регулярной макронеоднородной структуры, при этом экран выполняют со структурой ячеек в виде сот. Отжиг перед и после азотирования проводят при температуре 800°С, в течение 2 часов, а азотирование - при температуре ниже α→β перехода титанового сплава. Повышается контактная долговечность и износостойкость упрочненного слоя за счет получения регулярной макронеоднородной структуры материала, а также расширяются функциональные возможности данного метода. 1 з.п. ф-лы, 4 ил.

1. Способ обработки деталей из титановых сплавов, включающий катодное распыление и азотирование, отличающийся тем, что перед и после азотирования проводят отжиг в вакууме, при этом азотирование проводят путем подачи смеси газов, состоящей из 10 мас.% азота и 90 мас.% аргона, и вакуумного нагрева в неоднородной плазме повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода с обеспечением создания регулярной макронеоднородной структуры, при этом экран выполняют со структурой ячеек в виде сот.

2. Способ по п.1, отличающийся тем, что отжиг перед и после азотирования проводят при температуре 800°С в течение 2 ч, а азотирование - при температуре ниже α→β - перехода титанового сплава.

| Способ азотирования металлических изделий | 1980 |

|

SU1095673A1 |

| Способ химико-термической обработки металлов и сплавов | 1987 |

|

SU1534092A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2002 |

|

RU2245939C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5152774 А, 06.10.1992 | |||

| JP 56119768 А, 19.09.1981. | |||

Авторы

Даты

2011-05-10—Публикация

2009-06-29—Подача