Изобретение относится к комбинированной обработке, включающей поверхностную пластическую деформацию и химико-термическую обработку, и может быть использовано в машиностроении и других областях промышленности для поверхностного упрочнения материалов с созданием макронеоднородной структуры.

Известен способ (патент РФ №2127330, кл. С23С 8/26, 10.03.1999) термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях, включающий азотирование в содержащей азот газовой атмосфере при 1000-1200°С и последующее охлаждение со скоростью, позволяющей избежать выделения нитрида.

Недостатками аналога являются:

- сложность технологии, а также необходимость проектирования специального оборудования;

- отсутствие возможности создания макронеоднородной структуры.

Известен способ (патент РФ №2534907, кл. С23С 8/36, 08.04.2013) локальной обработки материала при азотировании в тлеющем разряде, включающий катодное распыление, вакуумный нагрев детали в плазме тлеющего разряда, состоящей из смеси азотсодержащего и инертного газов, с формированием участков с разнородной структурой стали.

Недостатком аналога является сложность изготовления перфорированного экрана для деталей со сложной конфигурацией.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ создания макронеоднородной структуры материала при азотировании (патент РФ №2418096, кл. С23С 8/36, С23С 14/06, С23С 14/24 26.06.2009), включающий катодное распыление и азотирование. До и после азотирования проводят отжиг в вакууме. Азотирование проводят путем подачи смеси газов и вакуумного нагрева в неоднородной плазме повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода с обеспечением создания регулярной макронеоднородной структуры.

Недостатками ближайшего аналога являются:

- сложность отладки технологического процесса;

- сложность создания и контроля неоднородной плазмы.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение эксплуатационных характеристик материала.

Техническим результатом является повышение твердости и контактной износостойкости упрочненного слоя в результате создания макронеоднородной структуры на поверхности материалов.

Задача решается, а технический результат достигается тем, что в способе обработки поверхности стального изделия, включающем проведение интенсивной поверхностной пластической деформации и ионное азотирование, проведение интенсивной поверхностной пластической деформации осуществляют посредством дробеструйной бомбардировки поверхности стальными шариками с подачей сопла S=2 м/мин с углом атаки  а ионное азотирование проводят в тлеющем разряде.

а ионное азотирование проводят в тлеющем разряде.

Макронеоднородную структуру получают путем интенсивной поверхностной пластической деформации с последующим диффузионным насыщением поверхности азотом в плазме тлеющего разряда, состоящей из смеси азотсодержащего и инертного газов. Для получения ультрамелкозернистого поверхностного слоя часто используется метод поверхностной пластической деформации путем дробеструйной обработки

(В.М. Смелянский, Механика упрочнения деталей поверхностным пластическим деформированием).

Обработка, включающая общие (объемные) и локальные (местные) воздействия на материал (дифференцированная обработка), позволяет получить регулярную неоднородную структуру на поверхности материалов. Дифференцированная структура создается в мономатериале путем получения в нем разнородных структур. Между участками с различной структурой существует переходный участок с микронеоднородной структурой, в которой структура постепенно изменяется от одного вида в другой, что обеспечивает хорошую совместимость между участками с различными свойствами. Тем самым возможно получение в материале макронеоднородной структуры с чередованием прочностных и пластических свойств на поверхности сталей и сплавов.

Существо изобретения поясняется чертежами.

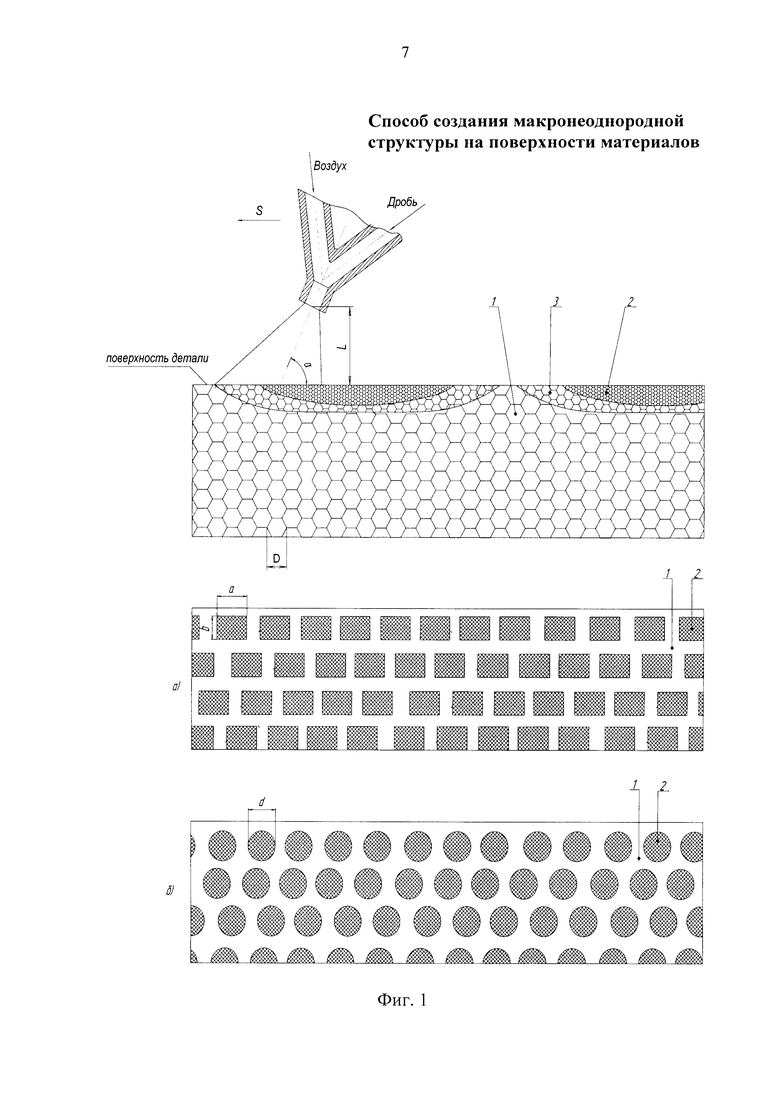

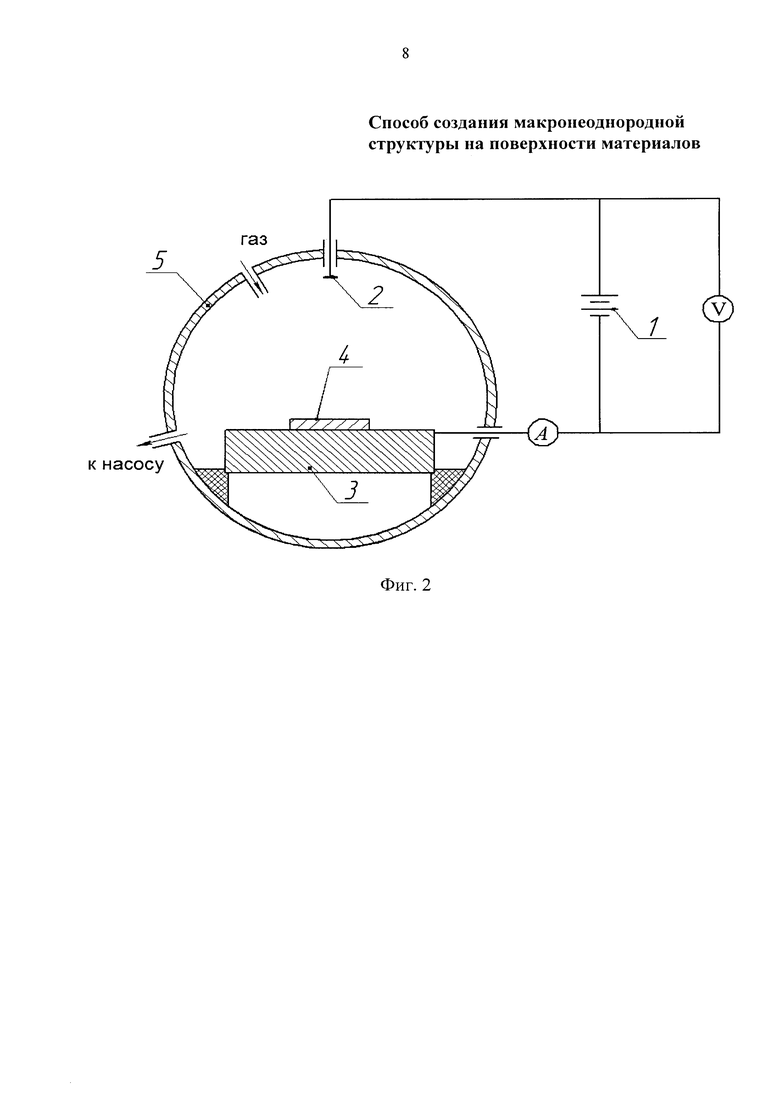

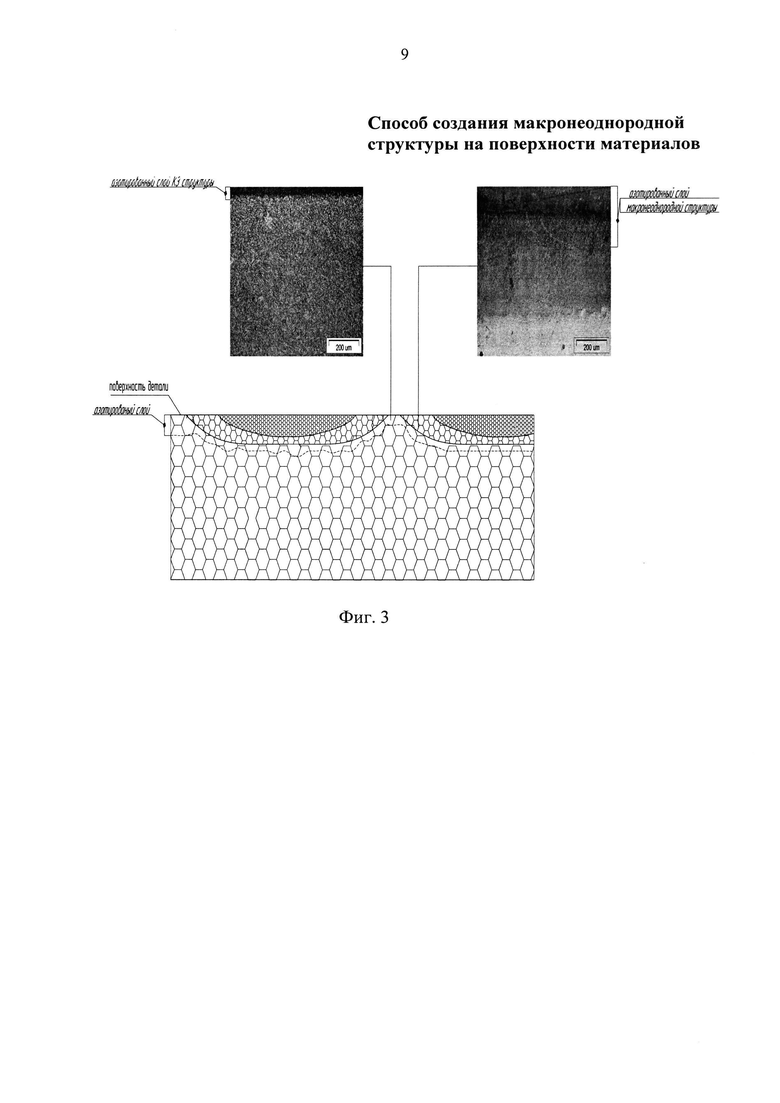

На фиг. 1 изображена схема получения макронеоднородной структуры с помощью интенсивной поверхностной пластической деформации и возможное распределение макронеоднородной структуры, здесь 1- участок с крупнозернистой структурой, 2 - участок с ультрамелкозернистой структурой, 3 - переходный участок между крупнозернистой и ультрамелкозернистой структурой, S - подача сопла, м/мин, α - угол атаки, L - расстояние от сопла до поверхности детали, D- размер зерна крупнозернистой структуры, a, b, d - размеры макронеоднородной структуры. На фиг. 2 изображена схема ионного азотирования в тлеющем разряде, здесь 1 - источник питания, 2 - электрод-анод, 3 - подложка, 4 - обрабатываемая деталь, 5 - вакуумная камера. На фиг. 3 изображена деталь с макронеоднородной структурой после ионного азотирования.

Пример конкретной реализации способа.

Способ осуществляется следующим образом. Участок поверхности материала (сталь 13Х11Н2В2МФ-Ш) подвергается интенсивной поверхностной пластической деформации (локальное воздействие). Поверхность бомбардируется стальными шариками из дробеструйной установки с подачей сопла S=2 м/мин, углом атаки α=90°, в результате чего образуется макронеоднородная структура на поверхности материала (фиг. 1). Присутствие макронеоднородной структуры на поверхности материалов подавляет развитие микротрещин, возникших при нагружении в участках высокой твердости, и повышает конструктивную прочность. Оптимальная износостойкость материала достигается при упрочнении 25-40% площади, подвергаемой изнашиванию [Андрияхин В.М., Васильев В.А., Седунов В.К., Чеканова Н.Т. Влияние схемы упрочнения гильз цилиндров лазерным излучением на износостойкость]. Расстояние от сопла до поверхности детали L=35 мм. Далее изделие подвергается ионному азотированию (объемное воздействие). Ионное азотирование осуществляется в следующем порядке. В вакуумной камере (фиг. 2) деталь подключают к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 10 Па. После эвакуации воздуха камеру продувают рабочим газом в течение 5-15 мин при давлении ~1330 Па, затем откачивают камеру до давления 20-30 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 800-900 В осуществляется катодное распыление. После 5-10-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 150 Па, необходимое для эффективной обработки. В качестве рабочего газа используется газовая смесь азота-аргона-ацетилена (N2 50%, Аr 45%, С2Н2 5%). Азотирование в тлеющем разряде производят при давлении газа р=150 Па, токе I=1,2 А и напряжении U=460 В в течение 10 ч и температуре 410-420°С. После обработки изделие охлаждают вместе с вакуумной камерой под вакуумом. В результате измельчения структуры поверхности материала повышается диффузионне насыщение, а также наблюдается увеличение глубины азотированного слоя (фиг. 3).

Итак, заявляемый способ позволяет повысить эксплуатационные характеристики материала, контактную износостойкость упрочненного слоя в результате создания макронеоднородной структуры на поверхности материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2812940C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2013 |

|

RU2534907C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

Изобретение относится к химико-термической обработке и может быть использовано в машиностроении и других областях промышленности. Способ обработки поверхности стального изделия включает проведение интенсивной поверхностной пластической деформации и ионное азотирование. Проведение интенсивной поверхностной пластической деформации осуществляют посредством дробеструйной бомбардировки поверхности стальными шариками с подачей сопла S=2 м/мин с углом атаки  а ионное азотирование проводят в тлеющем разряде. Обеспечивается повышение эксплуатационных характеристик материала, повышение твердости и контактной износостойкости упрочненного слоя в результате создания макронеоднородной структуры на поверхности стального изделия. 3 ил., 1пр.

а ионное азотирование проводят в тлеющем разряде. Обеспечивается повышение эксплуатационных характеристик материала, повышение твердости и контактной износостойкости упрочненного слоя в результате создания макронеоднородной структуры на поверхности стального изделия. 3 ил., 1пр.

Способ обработки поверхности стального изделия, включающий проведение интенсивной поверхностной пластической деформации и ионное азотирование, отличающийся тем, что проведение интенсивной поверхностной пластической деформации осуществляют посредством дробеструйной бомбардировки поверхности стальными шариками с подачей сопла S=2 м/мин с углом атаки  а ионное азотирование проводят в тлеющем разряде.

а ионное азотирование проводят в тлеющем разряде.

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ | 1992 |

|

RU2041269C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2012 |

|

RU2503741C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| JP 53104535 A, 11.09.1978. | |||

Авторы

Даты

2018-07-26—Публикация

2017-01-09—Подача