Изобретение относится к испытательной технике, в частности к стендам для испытаний силового гидропневмооборудования при натурных условиях нагружения, предназначенного для использования на стартовых ракетных комплексах, и может быть использовано при испытаниях гидродомкратов-тормозов (ГДТ) различных типоразмеров.

В состав некоторых стартовых комплексов входят нижние кабельные мачты (НКМ) и устройства направляющие (УН). Во время старта эти элементы отводятся от ракеты-носителя, поворачиваясь относительно своих осей вращения под действием вращающего момента от собственного веса и противовесов, что обеспечивает уменьшение воздействия высокотемпературных струй работающих двигателей на элементы конструкции и штатное оборудование, установленное на этих элементах. Приведение НКМ и УН в рабочее положение из исходного и защита от ударных нагрузок на конечных участках их перемещения при отводе от ракеты-носителя обеспечивается гидродомкратами-тормозами, которые снижают пиковые значения воздействия усилия за счет поглощения и рассеивания энергии рабочей жидкостью. Угловые скорости поворота отводимых от ракеты элементов стартового комплекса к моменту прихода их в исходное положение снижаются до безопасных для этих элементов величин благодаря взаимодействию их с гидродомкратами-тормозами, работающими в режиме торможения. Максимальные усилия, создаваемые гидродомкратами-тормозами нижней кабельной мачты и устройства направляющего, достигают значений порядка 10…12,5 те при величине рабочего хода подвижной части ГДТ относительно опоры 268-575 мм и максимальной скорости ее перемещения 0,48-0,72 м/с. Принцип действия гидродомкрата-тормоза НКМ и УН одинаковый, а конструкции их отличаются друг от друга лишь величиной хода цилиндров, длиной кожухов, цилиндров и плунжеров, длиной и профилем веретена.

Рабочее положение ГДТ в стартовом комплексе - горизонтальное. На фиг.1 схематично изображен гидродомкрат-тормоз НКМ в разрезе в горизонтальной плоскости.

Гидродомкрат-тормоз содержит кожух 1, внутри которого коаксиально размещены цилиндр 2 с веретеном 4 и плунжер 3 с регулирующим кольцом 5. Кожух 1 предназначен для крепления ГДТ к стенке пускового колодца и защиты наружной поверхности плунжера 3 от механических повреждений. Цилиндр 2 является подвижным элементом гидродомкрата-тормоза. Выступающий из кожуха 1 конец цилиндра 2 имеет ускорительную головку 6, предназначенную для плавного разгона цилиндра 2 в момент соударения НКМ с ГДТ до скорости, равной линейной скорости ударного бойка НКМ. Создание требуемого усилия в ускорительной головке 6 обеспечивается набором тарельчатых пружин 7. Максимальное перемещение ускорительной головки 6 относительно корпуса цилиндра 2 (зазор «А») составляет ~10 мм.

Регулирующее кольцо 5 установлено на свободном конце плунжера 3. Шарнирное соединение плунжера 3 и кожуха 1 посредством оси 8 дает возможность углового перемещения плунжера 3 вместе с цилиндром 2 в вертикальной плоскости. Внутри оси 8 выполнены каналы для подвода (отвода) рабочей жидкости. Требуемое позиционирование плунжера 3 и цилиндра 2 в натурных условиях в вертикальной плоскости обеспечивается специальной регулируемой тягой (на чертеже условно не показана), закрепляемой на выступающей из кожуха 1 части цилиндра 2.

С помощью пружины 9 и подвижного кольца 10 цилиндр 2 гидродомкрата-тормоза перемещается в предударное положение, обеспечивая зазор между бойком НКМ, находящейся в рабочем положении, и ГДТ, что обеспечивает свободное вращение НКМ на начальном участке ее отвода от ракеты.

Неподвижное кольцо 11 крепится на наружной поверхности кожуха 1. Пружина 9 одним своим торцом упирается в неподвижное кольцо 11, а другим - в подвижное кольцо 10. В подвижное кольцо 10 вставлены два пальца 12, концы которых через пазы 13 входят внутрь кожуха 1 и которые могут взаимодействовать с упорным кольцом 14.

Гидродомкрат-тормоз в натурных условиях работает следующим образом.

При подъеме НКМ ГДТ работает в режиме домкрата, при этом рабочая жидкость (масло) насосом (на чертеже условно не показан) под давлением подается через каналы в оси 8 во внутреннюю полость плунжера 3, откуда через кольцевой зазор «Б» между регулирующим кольцом 5 и веретеном 4 поступает во внутреннюю полость цилиндра 2, перемещая его относительно плунжера 3. На конечном участке своего движения цилиндр 2 упорным кольцом 14 воздействует на пальцы 12 подвижного кольца 10 и сжимает пружину 9. Расположение узлов гидродомкрата-тормоза в конечной фазе подъема НКМ показано на фиг.2. В этом положении НКМ фиксируется.

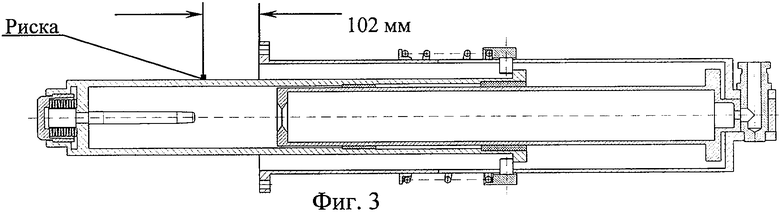

Затем после переключения гидросистемы на слив цилиндр 2 под действием пружины 9 переходит в предударное положение, изображенное на фиг.3.

Подушка 15 ускорительной головки 6 ГДТ находится на траектории движения бойка НКМ. При отводе НКМ из рабочего положения в исходное в момент соударения с гидродомкратом-тормозом ускорительная головка 6 после взаимодействия с бойком НКМ сжимает тарельчатые пружины 7 ускорительной головки 6, перемещая ее относительно цилиндра 2 из-за наличия зазора «А», предотвращая возможность возникновения гидравлического удара. После выборки зазора «А» ускорительная головка 6 перемещается с цилиндром 2 как одно целое. Основной участок торможения отводимой НКМ начинается при достижении веретеном 4 цилиндра 2 плоскости отверстия кольца 5 и происходит за счет внутреннего трения в рабочей жидкости при перетекании ее из цилиндра 2 в плунжер 3 через кольцевой зазор «Б» между регулирующим кольцом 5 и веретеном 4. Величина кольцевого зазора «Б» переменна по оси веретена 4 и изменяется от 2,86 мм у его вершины до 0, 012 мм в корневой части вследствие изменения диаметра веретена 2 по его длине.

Из плунжера 3 масло выдавливается через каналы в оси 8 и трубопровод в сливной бачок.

Типичная расчетная силовая характеристика гидродомкрата-тормоза НКМ при работе его в режиме торможения в натурных условиях эксплуатации приведена на фиг.4, где Ргдт (тc) - усилие на подушке 15 гидродомкрата-тормоза; s (мм) - перемещение подушки 15 ГДТ относительно оси 8.

Отметим характерные точки и участки этой зависимости.

На участке 0-21 происходит незначительное увеличение усилия сопротивления гидродомкрата-тормоза, обусловленное возрастанием гидравлического сопротивления в отверстии регулирующего кольца 5 и каналах оси 8 с увеличением скорости перемещения цилиндра 2. Это происходит до тех пор, пока веретено 4 не достигнет плоскости отверстия регулирующего кольца 5. Перемещение цилиндра 2 сопровождается некоторым поджатием тарельчатых пружин и незначительным перемещением ускорительной головки 6 относительно цилиндра 2.

В точке 21 торец веретена 4 достигает плоскости отверстия регулирующего кольца 5, после чего жидкость из цилиндра 2 в плунжер 3 начинает перетекать по кольцевому зазору «Б». Усилие на цилиндре 2 резко возрастает, ускорительная головка 6 перемещается относительно цилиндра 2, выбирая зазор «А», после чего головка 6 и цилиндр 2 перемещаются как одно целое. В дальнейшем на участке 21-24 усилие возрастает, что обусловлено достаточно высоким уровнем скорости перемещения цилиндра 2 относительно плунжера 3 и уменьшением величины кольцевого зазора «Б». Нарушение характера нарастания усилия в точках 22 и 23 соответствует осевым координатам сечений веретена 4, в которых меняется закон изменения диаметра веретена (узловые точки при задании изменения диаметра веретена по осевой координате кусочно-линейной зависимостью). На участке 24-25 усилие на подушке 15 гидродомкрата-тормоза уменьшается несмотря на уменьшение величины кольцевого зазора «Б», что вызвано уменьшением скорости перемещения цилиндра 2 относительно плунжера 3 (см. фиг.5), а также уменьшением статического момента НКМ в связи с ее поворотом. Усилие в точке 25 соответствует статическому усилию, создаваемому НКМ в исходном (нерабочем) положении.

Типичная расчетная скоростная характеристика гидродомкрата-тормоза НКМ при работе его в режиме торможения в натурных условиях эксплуатации приведена на фиг.5, где Vгдт (м/с) - скорость перемещения подушки 15 ГДТ относительно оси 8; s (мм) - перемещение подушки 15 относительно оси 8.

Отметим характерные точки и участки этой зависимости.

Значение скорости в точке 31 равно скорости бойка НКМ, с которой он ударяет по подушке 15 гидродомкрата-тормоза в конце фазы свободного падения НКМ. Возрастание скорости на участке 31-32 обуславливается незначительностью сопротивления ГДТ на начальном участке перемещения цилиндра 2, пока веретено 4 не достигнет плоскости отверстия кольца 5. Замедление нарастания скорости на этом участке связано с уменьшением статического момента НКМ вследствие ее поворота. После совмещения торца веретена 4 с плоскостью отверстия кольца 5 начинается активная фаза торможения, соответствующая участку 32-34 скоростной характеристики. С увеличением сопротивления гидродомкрата-тормоза скорость перемещения подушки 15 некоторое время продолжает расти (участок 32-33), что объясняется процессом выборки зазора «А» при перемещении ускорительной головки 6 и относительно небольшим гидравлическим сопротивлением кольцевого зазора «Б» на участке свободного конца веретена 4. Максимальная скорость перемещения подушки 15 достигается в точке 33, после чего она монотонно уменьшается до скорости статического нагружения в корневой части веретена 4 (точка 34). Достигнув в точке 34 крайнего положения, цилиндр 2 и подушка 15 останавливаются (точка 35). При этом за счет статического усилия, создаваемого НКМ, ускорительная головка 6 находится в утопленном состоянии (зазор «А» равен 0), а тарельчатые пружины 7 сжаты.

Технические условия на испытания гидродомкратов-тормозов предусматривают проведение испытаний гидродомкратов-тормозов на циклическое статическое нагружение в режиме подъема и испытания на динамическую нагрузку в режиме торможения.

Известен способ испытания гидродомкратов-тормозов стартовых комплексов с имитацией натурных условий нагружения в режиме торможения, заключающийся в предварительном приведении испытываемого гидроцилиндра-тормоза и маятникового устройства в рабочее положение и последующем нагружении цилиндра гидроцилиндра-тормоза через ускорительную головку силовым воздействием маятникового устройства с заданными усилием и скоростью (см. Стартовая система. Технические условия. Часть первая. Изготовление, приемка, испытания, транспортирование и хранение 373ПУ06ТУ. - М., КБОМ, 2007. - с.80-85, 145, 146).

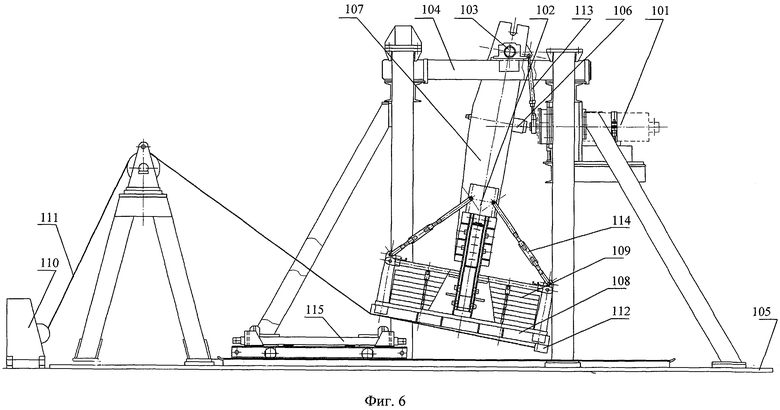

Известный способ испытания гидродомкрата-тормоза стартового комплекса реализуется на стенде, изображенном на фиг.6.

Основным элементом стенда, обеспечивающим нагружение испытываемого гидродомкрата-тормоза 101, является маятник 102, установленный с возможностью вращения в подшипниковых узлах 103, закрепленных на горизонтальных балках портала 104, смонтированного на основании стенда 105. Гидродомкрат-тормоз 101 установлен на стенде в горизонтальном положении. Маятник 102 оборудован бойком 106, закрепленным на рычаге 107 с возможностью продольного перемещения в обеспечение требуемых кинематических условий нагружения для гидродомкратов-тормозов различных типоразмеров. В корзине 108 устанавливают грузы 109 (весом 585 кгс каждый). Число грузов 109 определяется требуемыми параметрами нагружения испытываемого оборудования и может изменяться от 0 до 8. Лебедка 110 с тросом 111 служит для отклонения маятника 102, изменения его угла наклона и удержания его при заданном угле наклона. Свободный конец троса 111 закрепляется на замке 112 корзины 108. Срабатывание замка 112 осуществляется путем подачи электрического сигнала на штатный электромагнит с пульта управления (на чертеже условно не показан), после чего происходит расстыковка троса 111 с корзиной 108 и освобождение маятника 102. Фиксация цилиндра гидродомкрата-тормоза в требуемом положении осуществляется регулируемой по длине тягой 113.

Испытания гидродомкрата-тормоза 101 в режиме торможения производят с использованием лебедки 110 с пристыкованным к корзине 108 тросом 111. В исходном положении рычаг 107 маятника 102 с расчетным количеством грузов 109 бойком 106 упирается в подушку ускорительной головки гидродомкрата-тормоза 101. С помощью гидравлической системы стенда внутрь цилиндра ГДТ 101 подается рабочая жидкость, давление которой начинает его перемещать относительно плунжера, который воздействует через ускорительную головку на боек 106 маятника 102, который отклоняется, поворачиваясь в подшипниковых узлах 103. Трос 111 при движении корзины маятника наматывается на лебедку 110. При достижении цилиндром гидродомкрата-тормоза 101 крайнего выдвинутого положения маятник 102 фиксируется лебедкой 110 и тросом 111 в крайнем положении ГДТ 101. Гидросистема стенда переключается на слив рабочей жидкости из цилиндра гидродомкрата-тормоза 101 в расходный бак. Давление внутри цилиндра ГДТ 101 падает до атмосферного, и под действием возвратной пружины цилиндр перемещается внутрь кожуха в предударное положение, вытесняя рабочую жидкость из внутренней полости цилиндра в расходный бак. При этом между бойком 106 маятника 102 и ГДТ 101 образуется зазор. После этого подают команду на замок 112, который освобождает трос 111, и маятник 102 под действием статического момента поворачивается с ускорением в подшипниковых узлах 103. Боек 106 рычага 107 ударяет по подушке ускорительной головки ГДТ, после чего происходит силовое нагружение гидродомкрата-тормоза 101.

В ходе испытания фиксируются перемещение подушки ускорительной головки ГДТ относительно оси вращения цилиндра гидродомкрата-тормоза 101, а также давление рабочей жидкости в рабочем цилиндре ГДТ 101.

При условии равенства основных геометрических размеров элементов стенда, обеспечивающих нагружение ГДТ заданным усилием, а также статического момента и момента инерции маятника 102 параметрам натурной конструкции, стендовое нагружение гидродомкрата-тормоза 101 будет соответствовать натурному. Известный стенд создан с определенными геометрическими размерами, в том числе с заданным размером рычага 107 маятника 102, которые в совокупности с выбором груза в определенном диапазоне могут создавать усилия нагружения, близкие к натурным, при испытании ГДТ в режиме торможения для ограниченной номенклатуры гидродомкратов-тормозов.

Поэтому при испытании новых ГДТ, разработанных для НКМ с другими габаритно-массовыми характеристиками, величины статического момента и момента инерции маятника 102, которые можно создать на стенде, существенно отличаются от натурных величин (см. таблицу 1 на фиг.12). Анализ данных, представленных в таблице 1, показывает, что натурные условия нагружения на известном стенде получены быть не могут.

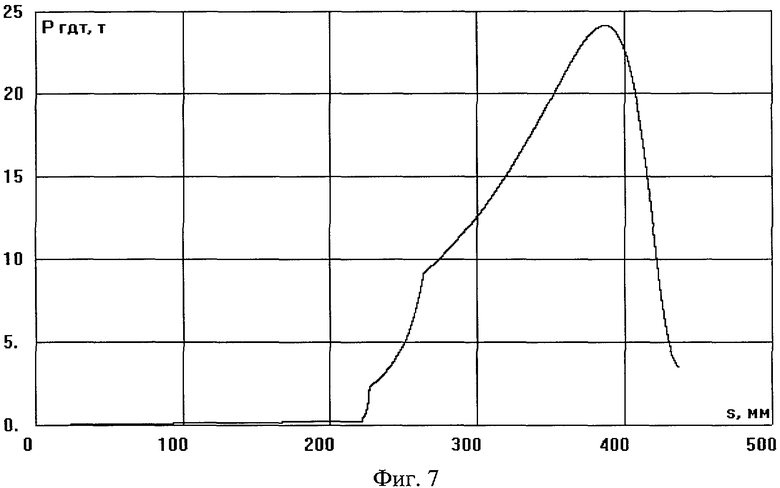

Результаты расчета силовой характеристики гидродомкрата-тормоза НКМ при установке 105 грузов в корзину 108 маятника 102, что соответствует моменту инерции НКМ, приведены на фиг.7. Характер силовых характеристик нагружения, представленных на фиг.4 (натурное нагружение) и на фиг.7 (стендовое нагружение), практически подобный, однако при этом величина усилия на подушке ускорительной головки и соответственно давления рабочей жидкости в цилиндре ГДТ при стендовом нагружении превышает соответствующие натурные значения примерно в 2,4 раза, что может привести к разрушению элементов конструкции испытываемого гидродомкрата-тормоза.

Результаты расчетов стендового нагружения гидродомкрата-тормоза 101 при установке в корзину 108 маятника 102 одного груза, что соответствует равенству статических моментов, создаваемых маятником, приведены на фиг.8. Силовая характеристика гидродомкрата-тормоза при стендовом нагружении имеет качественные и количественные отличия от силовой характеристики при натурном нагружении, что объясняется недостаточными инерциальными параметрами маятникового нагружающего устройства (см. таблицу 1).

Аналогично и скоростные характеристики стендового нагружения для рассмотренных режимов нагружения значительно (в качественном и количественном отношении) отличаются от натурных.

Таким образом, известный способ испытания ГДТ в режиме торможения на стенде с заданными габаритно-массовыми характеристиками не дает возможности получения достоверных результатов и оценки работоспособности для широкой номенклатуры ГДТ в натурных условиях.

Техническая задача, решаемая изобретением, заключается в повышении качества и достоверности испытаний гидродомкратов-тормозов стартового комплекса в режиме торможения путем приближения условий стендового нагружения к натурным.

Эта задача решается тем, что в известном способе испытания гидродомкратов-тормозов стартовых комплексов с имитацией натурных условий нагружения в режиме торможения, заключающийся в предварительном приведении испытываемого гидроцилиндра-тормоза и маятникового устройства в рабочее положение и последующем нагружении цилиндра гидроцилиндра-тормоза через ускорительную головку силовым воздействием маятникового устройства с заданными усилием и скоростью, согласно изобретению после приведения испытываемого гидроцилиндра-тормоза и маятникового устройства в рабочее положение производят изменение углового положения маятникового устройства на заданную величину, начало испытаний гидродомкрата-тормоза с которого обеспечивает изменение потенциальной энергии маятникового устройства на всем участке перемещения цилиндра испытываемого гидродомкрата-тормоза, равное изменению потенциальной энергии натурной мачты при ее повороте на тот же угол.

Способ реализуется на известном стенде (см. фиг.6).

Сущность предложенного способа испытаний гидродомкратов-тормозов стартовых комплексов с имитацией натурных условий нагружения в режиме торможения заключается в следующем. Как было показано выше, габаритно-массовые характеристики известного стенда не позволяют сымитировать натурные условия нагружения на всем участке перемещения плунжера при испытании в режиме торможения новых ГДТ для модернизированных или вновь создаваемых стартовых комплексов. Это связано с тем, что для испытаний таких ГДТ известный стенд не может обеспечить одновременно момент инерции и статический момент маятника, равные натурным значениям, создаваемым НКМ, обеспечивающие заданные усилия нагружения и скорости перемещения маятника на всем участке перемещения цилиндра ГДТ. В основу заявленного способа испытания гидродомкрата-тормоза положен принцип, при котором обеспечивается создание изменения потенциальной энергии маятника, равного изменению потенциальной энергии НКМ, при их повороте. Для заявленного способа составляют расчет, который определяет с учетом выбранного исходного момента инерции маятника начальное угловое его положение, обеспечивающее с этого момента и до его остановки создание изменения потенциальной энергии маятника, равного изменению потенциальной энергии НКМ. При этом при испытании ГДТ для УН расстояние от бойка маятника до ускорительной головки ГДТ в исходном состоянии уменьшается на 77 мм, а при испытании ГДТ для НКМ необходимо переместить цилиндр ГДТ относительно исходного положения на 102 мм. Для этого случая предварительно на внешнюю поверхность цилиндра в предударном положении ГДТ наносится риска на расстоянии 102 мм от плоскости фланца кожуха в сторону ускорительной головки (см. фиг.3). Затем для выбора веса грузов с целью обеспечения условий стендового нагружения, наиболее близких к натурному, предварительно расчетным путем определяют основные массовые параметры стенда для проведения испытаний ГДТ в режиме торможения с имитацией натурных условий нагружения. Так, для испытания ГДТ для НКМ достаточно 4 грузов по 585 кг каждый. Как показали расчеты, при таком количестве грузов обеспечивается максимальное соответствие стендового и натурного нагружения по энергоемкости процесса, максимальному усилию на ускорительной головке, средней и максимальной скорости перемещения ускорительной головки относительно оси вращения плунжера ГДТ. Значения момента инерции маятника и статических моментов для двух положений маятника при известном способе испытания приведены в таблице 1 (маятник с 4 грузами).

Заявленный способ испытания ГДТ, например для НКМ, реализуется следующим образом. Гидродомкрат-тормоз 101 и элементы стенда приводятся в исходное состояние в той же последовательности, что и при испытании гидродомкрата-тормоза 101 по способу-прототипу. После того, как маятник 102 зафиксируют во взведенном состоянии, элементы гидродомкрата-тормоза 101 - плунжер с ускорительной головкой занимают предударное положение (фиг.3). Затем проводится операция по приведению маятника 102 в положение (заранее рассчитанное), начав движение из которого он обеспечит изменение его потенциальной энергии до конца рабочего хода цилиндра ГДТ, равное ее изменению при повороте реальной НКМ. Для этого лебедкой 110 постепенно отпускают трос 111, при этом маятник 102 изменяет угол поворота, выбирая зазор между бойком 106 маятника 102 и подушкой ускорительной головки гидродомкрата-тормоза. Маятник 102 продолжают поворачивать, затем боек 106 начинает взаимодействовать с подушкой ГДТ 101 и перемещает ускорительную головку вместе с цилиндром на расчетное расстояние - для ГДТ НКМ оно составляет 102 мм от предударного состояния (см. фиг.9). Поворот маятника 102 прекращают после перемещения цилиндра ГДТ до положения, при котором риска на цилиндре достигнет плоскости фланца кожуха ГДТ, лебедку 110 выключают и маятник 102 фиксируется в этом положении, причем боек 106 маятника 102 взаимодействует с ускорительной головкой ГДТ. При этом веретено цилиндра ГДТ переместится к регулировочному кольцу на 102 мм.

Далее освобождают замок 112 и маятник 102 через боек 106 передает усилие нагружения на ускорительную головку ГДТ. На начальном этапе перемещения цилиндра ГДТ гидравлическое сопротивление невелико, т.к. веретено находится на расстоянии 88 мм от плоскости отверстия в регулировочном кольце, и определяется его диаметром. Поэтому маятник 102 под воздействием статического момента успевает разогнаться до скорости, приблизительно соответствующей натурной для этого положения ГДТ в реальных условиях.

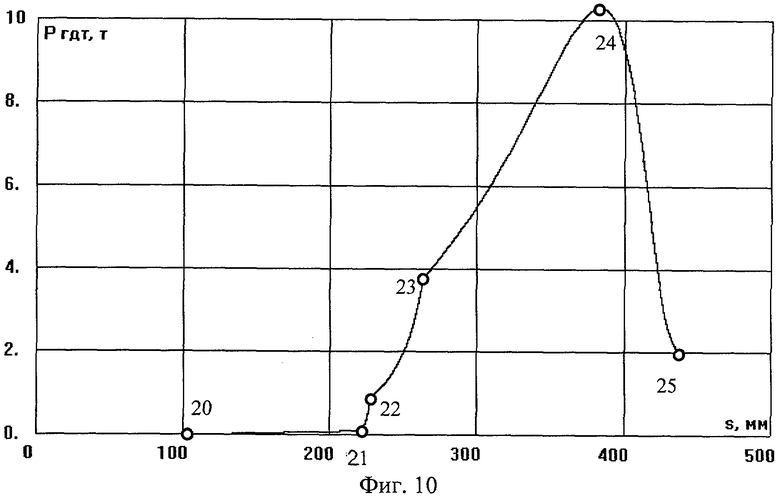

Силовая характеристика гидродомкрата-тормоза при стендовых испытаниях приведена на фиг.10. Характерные точки и участки этой зависимости соответствуют силовой характеристике ГДТ при его натурном нагружении (см. фиг.4).

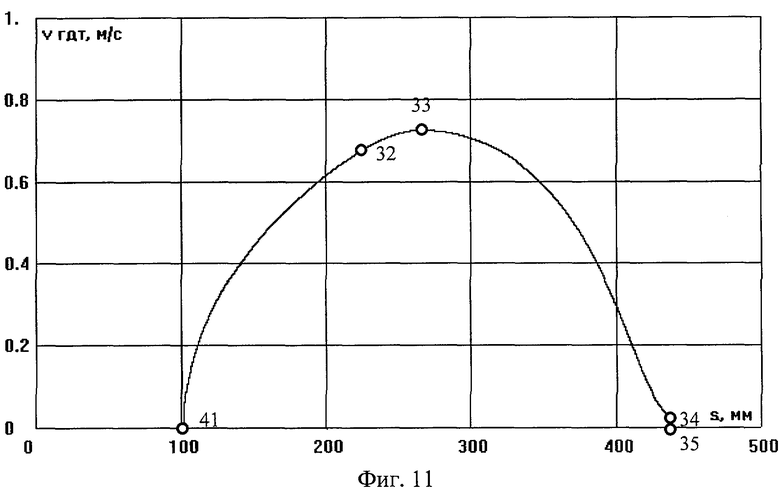

Скоростная характеристика гидродомкрата-тормоза при стендовых испытаниях приведена на фиг.11. Отметим характерные точки и участки этой зависимости.

Значение скорости в точке 41 равно нулю, поскольку маятник и цилиндр гидродомкрата-тормоза начинают движение одновременно. Абсцисса точки 41 соответствует новому установленному положению подушки ускорительной головки ГДТ перед силовым нагружением (102 мм). Остальные точки и участки скоростной характеристики соответствуют скоростной характеристике ГДТ при его натурном нагружении (см. фиг.5).

Сопоставление расчетных силовой и скоростной характеристик натурного и стендового нагружения (см. фиг.4 и фиг.10; фиг 5 и фиг.11 соответственно) показывает, что на основном рабочем участке веретена в его средней и корневой части характеристики стендового нагружения в достаточной степени близки натурным. Это связано с тем, что, несмотря на сокращение начального участка движения цилиндра ГДТ, маятник 102 своей выбранной массой обеспечивает при движении со своего нового начального положения и до остановки изменение его потенциальной энергии, равное изменению потенциальной энергии при перемещении НКМ. Поскольку величина начального участка движения цилиндра, на которую он сократился, составляет 17,7% от всего пути перемещения цилиндра и находится вне зоны активного торможения, то отсутствие результатов испытаний ГДТ на этом участке не влияет на общую оценку работоспособности испытываемого ГДТ.

Основные расчетные параметры нагружения гидродомкрата-тормоза на стенде отличаются от натурных:

- по энергоемкости процесса: на 0.341%;

- по максимальному усилию на ускорительной головке: на 0.67%;

- по максимальной скорости перемещения ускорительной головки: на 1.12%, что соответствует заданным требованиям, представленным в технической документации на гидродомкрат-тормоз.

Таким образом, предлагаемый способ испытаний позволяет проводить достоверную оценку работоспособности гидродомкратов-тормозов, входящих в состав модернизированных существующих и перспективных стартовых комплексов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ГИДРОБУФЕРА СТАРТОВОГО КОМПЛЕКСА С ИМИТАЦИЕЙ НАТУРНЫХ УСЛОВИЙ НАГРУЖЕНИЯ | 2009 |

|

RU2405981C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2003 |

|

RU2249808C2 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ УЗЛОВ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2442122C1 |

| СПОСОБ СТЕНДОВОЙ ОТРАБОТКИ УПРАВЛЯЕМЫХ ПО ЛАЗЕРНОМУ ЛУЧУ РАКЕТ, МИКРОПОЛИГОН И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2299475C2 |

| ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И СПОСОБ НАСТРОЙКИ ПАРАМЕТРОВ | 2014 |

|

RU2563539C2 |

| Воздухораспределитель тормоза железнодорожного транспортного средства | 1981 |

|

SU958184A1 |

| Стенд для имитации динамических нагрузок и вынужденных колебаний двигателя внутреннего сгорания | 1988 |

|

SU1573373A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПРУГИХ МУФТ | 2008 |

|

RU2384827C1 |

| Способ комбинированного торможения объекта испытаний | 2022 |

|

RU2815360C2 |

| Стенд для испытания цепного зацеп-лЕНия | 1978 |

|

SU819603A1 |

Изобретение относится к испытательной технике, в частности к стендам для испытаний силового гидропневмооборудования при натурных условиях нагружения, предназначенного для использования на стартовых ракетных комплексах, и может быть использовано при испытаниях гидродомкратов-тормозов различных типоразмеров. Способ заключается в том, что при испытании гидродомкратов-тормозов обеспечивается создание изменения потенциальной энергии маятника, равного изменению потенциальной энергии наземной кабельной мачты при ее повороте. Для заявленного способа составляют расчет, который определяет с учетом выбранного исходного момента инерции маятника начальное угловое его положение, обеспечивающее с этого момента и до его остановки создание изменения потенциальной энергии маятника, равного изменению потенциальной энергии наземной кабельной мачты. Таким образом, предлагаемый способ испытаний позволяет проводить достоверную оценку работоспособности гидродомкратов-тормозов, входящих в состав модернизированных существующих и перспективных стартовых комплексов. 11 ил., 1 табл.

Способ испытания гидродомкратов-тормозов стартовых комплексов с имитацией натурных условий нагружения в режиме торможения, заключающийся в предварительном приведении испытываемого гидроцилиндра-тормоза и маятникового устройства в рабочее положение и последующем нагружении цилиндра гидроцилиндра-тормоза через ускорительную головку силовым воздействием маятникового устройства с заданными усилием и скоростью, отличающийся тем, что после приведения испытываемого гидроцилиндра-тормоза и маятникового устройства в рабочее положение производят изменение углового положения маятникового устройства на заданную величину, начало испытаний гидродомкрата-тормоза с которого обеспечивает изменение потенциальной энергии маятникового устройства на всем участке перемещения цилиндра испытываемого гидродомкрата-тормоза, равное изменению потенциальной энергии натурной мачты при ее повороте на тот же угол.

| Технические условия | |||

| Часть первая | |||

| Изготовление, приемка, испытания, транспортирование и хранение 373ПУ06ТУ | |||

| - М.: КБОМ, 2007, с.80-85, 145, 146 | |||

| Способ зачистки поверхности металлов | 1948 |

|

SU78941A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ | 2002 |

|

RU2234004C1 |

| СИСТЕМА ОХРАННО-ПОЖАРНОЙ СИГНАЛИЗАЦИИ | 2003 |

|

RU2256231C2 |

| Устройство дистанционного управления | 1982 |

|

SU1061269A1 |

Авторы

Даты

2011-05-10—Публикация

2009-07-27—Подача