Изобретение относится к арматуростроению, а именно к техническим средствам, используемым для коммутации трубопроводных магистралей с газовой и (или) гидравлической средой.

При изучении справочно-информационного и патентного фондов были выделены несколько аналогов предлагаемого устройства.

Известен взрывной клапан, приведенный в А.с. СССР №651165 (МПК F16K 13/06, опубл. 05.03.79, Бюл. №9), в корпусе которого, выполненном в виде тонкостенной деформируемой гильзы с утолщенным основанием, на котором размещены входной и выходной каналы, установлен затвор с фиксирующим элементом из пластичного материала. Недостатком данного устройства является его ограниченное применение из-за давления в рабочей системе.

Известен также приведенный в патенте США №3040764 (кл. 137-73, 1962 г.) клапан для соединения двух магистралей, в корпусе которого выполнены входной и выходной каналы и размещены затвор в виде штока с коммутирующим механизмом и фиксирующим элементом из пластичного материала, обеспечивающим фиксацию штока в крайнем положении затвора. Для этого устройства характерна низкая надежность фиксации.

Из известных устройств, используемых для коммутации трубопроводных магистралей, наиболее близким к заявляемому техническому решению является клапан по А.с. СССР №855309 (МПК3 F16K 13/06, F16K 13/00, опубл. 15.08.81, Бюл. №30).

Согласно описанию, приведенному в указанном источнике информации, устройство содержит корпус, в котором выполнены входной и выходной каналы с соответствующими соединительными патрубками. В корпусе размещены толкатель, взаимодействующий с приводом, и затвор в виде штока с коммутирующим механизмом. Шток затвора выполнен из двух частей, между которыми в замкнутом объеме внутреннего канала перемещения штока помещен фиксирующий элемент из пластичного материала. На поверхности канала перемещения штока в пределах его длины между фиксирующим элементом и коммутирующим механизмом выполнена коническая расточка. Коммутирующий механизм выполняется в зависимости от исходного состояния внутренних каналов (нормально-открытого или нормально-закрытого), соответствующего требуемому состоянию рабочих магистралей. В качестве примера конкретного исполнения на чертеже, приведенного в источнике информации, представлено устройство, предназначенное для соединения двух магистралей. Его коммутирующий механизм выполнен в виде срезаемого поршня, разделяющего магистрали. Толкатель выполнен в виде цилиндра с обтюрирующими канавками и помещен в канале большего диаметра по сравнению с каналом перемещения штока. Приводом устройства является источник давления, содержащий навеску пиротехнического состава (ПТС).

Устройство, описание которого приведено в указанном источнике информации, выбрано в качестве прототипа предлагаемого клапана.

Однако и это устройство имеет ряд недостатков:

- наличие обтюрирующих канавок на цилиндрической поверхности толкателя не исключает возможность попадания продуктов горения ПТС в свободную полость под толкателем, за счет чего может быть значительно уменьшена скорость перемещения толкателя и соответственно потенциальная и кинетическая энергии, которые используются при выполнении работы по коммутации внутренних каналов;

- из-за потерь потенциальной и кинетической энергий, вследствие попадания продуктов горения ПТС в свободную полость под толкателем через обтюрирующие канавки, для обеспечения работоспособности этого устройства требуется источник давления, снаряженный ПТС с высокой скоростью горения, большим удельным газосодержанием и запасом по массе навески, что приводит к увеличению пиковых значений давления и необходимости использования корпуса с более толстыми стенками, увеличивающими габариты и массу устройства;

- при использовании в условиях минусовой температуры эффективность работы обтюрирующих канавок на цилиндрической поверхности толкателя снижается еще более, поэтому уровень надежности срабатывания устройства уменьшается и может оказаться недостаточным.

Задачей настоящего изобретения является повышение надежности устройства и расширение температурного диапазона его использования с сохранением габаритно-массовых характеристик.

При использовании предлагаемого изобретения достигается следующий технический результат:

- уровень надежности устройства повышается без увеличения габаритов и массы и составляет не менее 0,9995;

- увеличивается температурный диапазон, в котором устройство работоспособно, в том числе при отрицательной температуре.

Решение поставленной задачи и достижение технического результата обеспечиваются тем, что в известном клапане для коммутации магистралей, в корпусе которого выполнены входной и выходной каналы и размещены толкатель, взаимодействующий с приводом, и затвор в виде штока с коммутирующим механизмом и фиксирующим элементом из пластичного материала, при этом шток выполнен составным, фиксирующий элемент установлен между частями штока, а на поверхности канала перемещения штока в пределах его длины между фиксирующим элементом и коммутирующим механизмом выполнена коническая расточка, согласно изобретению:

- толкатель выполнен в виде стакана с утолщенным дном и фланцем на открытом торце, обращенном в сторону привода;

- дно стакана соединено со штоком;

- фланец стакана зажат по контуру элементами корпуса с обеспечением изоляции свободной полости над толкателем от канала перемещения толкателя;

- толщина стенки и глубина стакана выбраны из условия деформации стенки с ее поджатием к внутренней поверхности канала перемещения толкателя под действием давления;

- в области фланца у стакана выполнено утонение.

Совокупность признаков предложенного устройства способствует решению поставленной задачи и достижению технического результата, при этом:

- выполнение толкателя в виде стакана с утолщенным дном и фланцем на открытом торце, обращенном в сторону привода, позволяет без увеличения габаритов и массы устройства обеспечить накопление потенциальной энергии расширяющегося газа (продуктов горения ПТС), без потерь использовать эту энергию, а также запасать и наиболее рационально использовать кинетическую энергию движущихся деталей и элементов устройства при выполнении коммутирующим механизмом текущей работы, что способствует повышению работоспособности и надежности устройства;

- выполнение дна стакана утолщенным и его соединение со штоком обеспечивают передачу линейного движения от толкателя к коммутирующему механизму и возможность выполнения коммутирующим механизмом необходимой работы с высокой надежностью без увеличения габаритов и массы;

- зажатие фланца по контуру элементами корпуса с обеспечением изоляции свободной полости над толкателем от канала перемещения толкателя позволяет до начала движения толкателя создать в свободной полости над толкателем избыточное давление, что эквивалентно накоплению потенциальной энергии расширяющегося газа (продуктов горения ПТС) и способствует повышению работоспособности и надежности устройства;

- выбор толщины стенки и глубины стакана из условия деформации стенки с ее поджатием к внутренней поверхности канала перемещения толкателя под действием давления позволяет наиболее рационально и без потерь использовать потенциальную энергию расширяющегося газа (продуктов горения ПТС) и кинетическую энергию движущихся деталей и элементов, что также способствует повышению надежности устройства и расширяет температурный диапазон, в котором устройство работоспособно, в том числе и при отрицательной температуре. За счет этого в процессе перемещения элементов коммутирующего механизма происходит более надежное переключение внутренних каналов. После выполнения коммутирующим механизмом текущей работы по переключению каналов происходит деформация фиксирующего элемента затвора с затеканием пластичного материала в коническую расточку, что позволяет надежно зафиксировать затвор в крайнем положении с изоляцией рабочих магистралей от канала перемещения толкателя и окружающей среды.

Исключение возможности попадания продуктов горения ПТС в свободную полость под толкателем во всем температурном диапазоне, в том числе и при отрицательной температуре, позволяет использовать источник давления с уменьшенной навеской ПТС, а корпус выполнять с меньшей толщиной стенок, что способствует снижению габаритно-массовых характеристик устройства с сохранением высокого уровня его надежности;

- выполнение у стакана утонения в области фланца позволяет исключить повреждение рабочей высоты стенки, которая составляет большую часть глубины стакана, и обеспечить отделение стакана от фланца по месту утонения, что гарантирует своевременное начало движения толкателя и его последующее перемещение без попадания продуктов горения ПТС в свободную полость под толкателем, что способствует повышению работоспособности и надежности устройства.

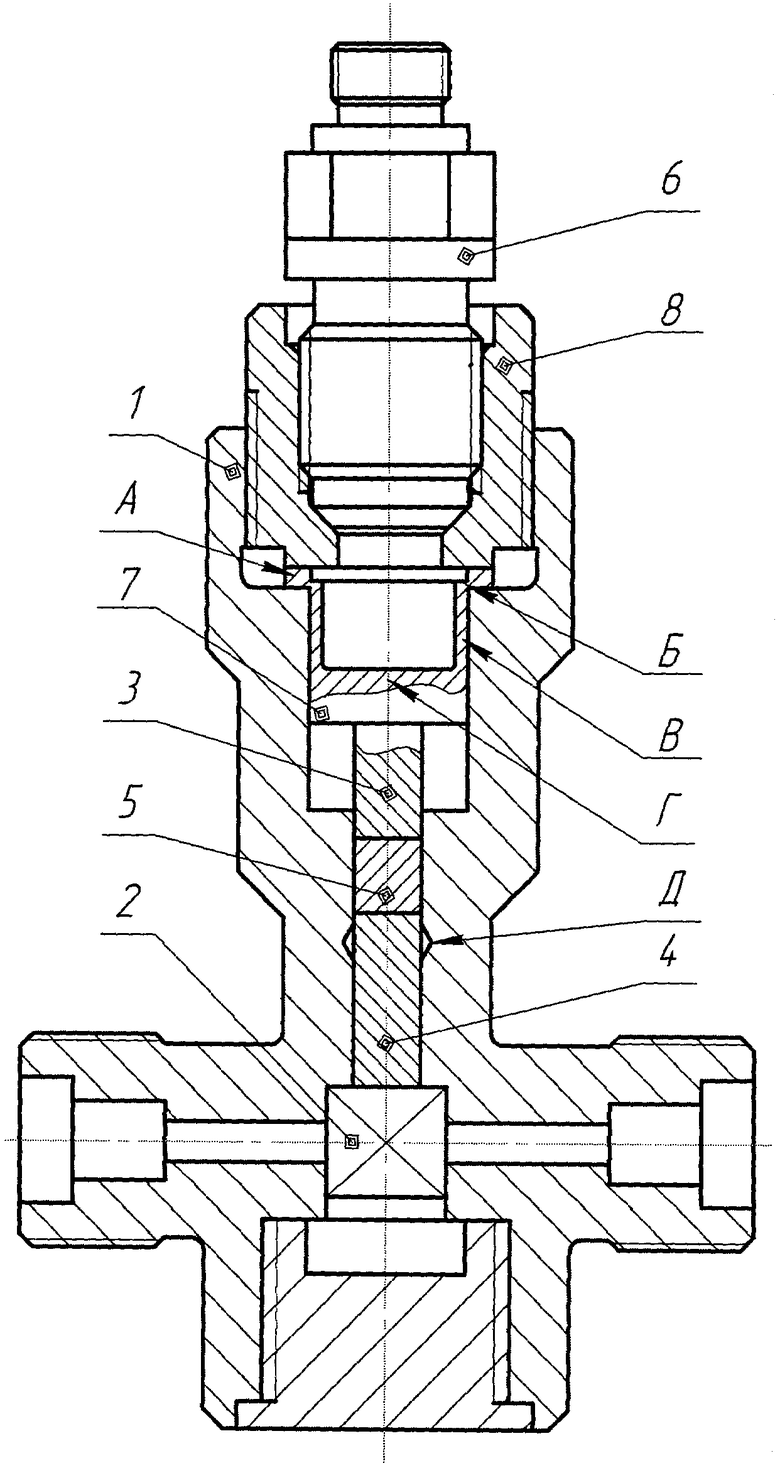

Пример исполнения предлагаемого устройства поясняется чертежом.

При этом с целью улучшения возможности чтения иллюстрационного материала:

- в источнике давления навеска ПТС не изображена;

- затвор, канал перемещения штока и глубина стакана буквами или цифрами не обозначены.

Устройство содержит корпус 1 с входным и выходным каналами (патрубками), при этом входным может быть любой из патрубков, а оставшийся - выходным. В корпусе 1 размещен затвор, состоящий из коммутирующего механизма 2, верхней части штока 3, нижней части штока 4 и фиксирующего элемента 5 из пластичного материала. Для срабатывания устройства в качестве привода используется источник давления 6, содержащий навеску ПТС.С источником 6 взаимодействует толкатель 7, выполненный в виде стакана, имеющего фланец А с утонением Б со стороны внутреннего диаметра стакана, стенку В и утолщенное дно Г.

Толщина стенки В стакана превышает толщину фланца А в месте утонения Б, но меньше толщины дна Г стакана и выбрана из условия ее деформации с поджатием к внутренней поверхности канала перемещения толкателя под действием давления продуктов горения ПТС. В канале перемещения штока в пределах его длины между фиксирующим элементом 5 и коммутирующим механизмом 2 выполнена коническая расточка Д.

Источник 6 устанавливается в корпусе 1 через переходник 8. Это позволяет, при необходимости перехода на источник давления другого типа, использовать основные конструктивные элементы данного устройства с заменой только переходника 8.

Конструкция коммутирующего механизма 2 выполняется в зависимости от необходимости соединения или разъединения магистралей. Например, при необходимости соединения коммутирующий механизм 2 может быть выполнен в виде срезаемого поршня.

Клапан работает следующим образом.

При подаче сигнала на источник 6 воспламеняется ПТС, и продукты его горения создают избыточное давление в свободном объеме над толкателем 7. Под действием давления стенка В толкателя 7 деформируется, и наружный диаметр стенки увеличивается до обеспечения механического контакта с внутренней поверхностью канала, предназначенного для перемещения толкателя 7.

При дальнейшем увеличении давления происходит разрушение фланца А в месте утонения Б, после чего толкатель 7 отделяется от фланца А и приобретает возможность перемещения вдоль продольной оси клапана.

Несмотря на разрушение фланца А в месте утонения Б и отделение стакана от фланца, под действием давления стенка В продолжает оставаться поджатой к внутренней поверхности канала, в котором перемещается толкатель 7. Вследствие этого, на всем пути перемещения толкателя исключается возможность попадания продуктов горения ПТС в свободную полость, расположенную под ним, что исключает вероятность потерь потенциальной энергии расширяющегося газа (продуктов горения ПТС) и, в дальнейшем, способствует возможности накопления кинетической энергии движущихся деталей и элементов клапана с целью ее использования для выполнения необходимых переключений внутренних каналов и фиксации замка.

Вместе с толкателем 7 перемещаются, сначала, верхняя часть штока 3, которая соединена с дном Г стакана, затем - фиксирующий элемент 5, потом - нижняя часть штока 4, а после этого - коммутирующий механизм 2.

В процессе перемещения коммутирующего механизма 2 выполняются необходимые переключения внутренних каналов.

После остановки коммутирующего механизма 2 происходит остановка нижней части штока 4, а фиксирующий элемент 5, благодаря продолжению перемещения верхней части штока 3 и толкателя 7, начинает деформироваться (обдавливаться) с затеканием пластичного материала в коническую расточку Д.

После заполнения материалом фиксирующего элемента 5 замкнутого объема, образованного корпусом 1 (с учетом расточки Д), нижней частью 4 и верхней частью 3 штока, толкатель 7 и верхняя часть 3 штока также останавливаются.

Указанное расположение деталей и элементов характеризует состояние клапана после его срабатывания. В этом состоянии клапана, благодаря деформации фиксирующего элемента 5 с затеканием в коническую расточку Д, внутренние каналы клапана изолированы от свободной полости, расположенной под толкателем 7, и, следовательно, от окружающей среды.

Работоспособность клапана обеспечивается с толкателем 7 в виде стакана, изготовленного, практически, из любого металла. При этом фактические значения толщины стенки В стакана, толщины фланца А в месте утонения Б, толщины дна Г стакана и его глубины должны рассчитываться с учетом прочности используемого материала.

Клапан с толкателем, изготовленным из стали 12Х18Н10Т, был опробован экспериментально. При этом использовался толкатель с размерами:

- наружный диаметр - 12 мм;

- толщина фланца А в месте утонения Б - 0,5 мм;

- толщина стенки В - 1 мм при глубине стакана - 8 мм;

- толщина дна Г - 6 мм.

Практические результаты, полученные при испытаниях клапана, показывают, что при использовании предлагаемого изобретения:

- габариты и масса устройства по сравнению с прототипом не увеличиваются;

- попадание продуктов горения ПТС в свободную полость, расположенную под толкателем, не происходит на всем пути перемещения толкателя;

- потерь потенциальной энергии расширяющегося газа (продуктов горения ПТС) не происходит;

- наблюдается факт накопления кинетической энергии движущихся деталей и элементов клапана, которая дополнительно к энергии расширяющегося газа (продуктов горения ПТС) используется для выполнения необходимых переключений внутренних каналов и деформации фиксирующего элемента с затеканием пластичного материала, из которого выполнен этот элемент, в коническую расточку.

Благодаря изложенному, для срабатывания клапана могут использоваться источники давления с уменьшенной навеской ПТС.

Предлагаемое устройство обеспечивает:

- повышение надежности срабатывания до уровня не менее Р=0,9995 с доверительной вероятностью β=0,9 без увеличения габаритов и массы;

- работоспособность в широком температурном диапазоне, в том числе при отрицательной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН | 2010 |

|

RU2430286C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2154216C1 |

| ТОПЛИВНЫЙ БАК И УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ГАЗА | 2008 |

|

RU2382268C2 |

| КЛАПАН ОДНОКРАТНОГО ДЕЙСТВИЯ ВЫСОКОГО ДАВЛЕНИЯ | 2023 |

|

RU2821357C1 |

| ГИДРАВЛИЧЕСКИЙ ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2002 |

|

RU2242662C2 |

| Отсечная задвижка | 2016 |

|

RU2644002C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2230944C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТЕКУЧЕЙ РАБОЧЕЙ СРЕДЫ | 2017 |

|

RU2674818C1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ СКВАЖИН | 1999 |

|

RU2175719C2 |

Изобретение относится к арматуростроению и предназначено для коммутации трубопроводных магистралей с газовой или гидравлической средой. Клапан для коммутации магистралей содержит корпус с входным и выходным каналами, толкатель, затвор в виде штока с коммутирующим механизмом и фиксирующим элементом из пластичного материала. Шток выполнен составным. Фиксирующий элемент установлен между частями штока. На поверхности канала перемещения штока в пределах его длины между фиксирующим элементом и коммутирующим механизмом выполнена коническая расточка. Толкатель выполнен в виде стакана с утолщенным дном и фланцем на открытом торце. Последний обращен в сторону привода. Дно стакана соединено со штоком. Фланец зажат по контуру элементами корпуса с обеспечением изоляции свободной полости над толкателем от канала перемещения толкателя. Толщина стенки и глубина стакана выбраны из условия деформации стенки с ее поджатием к внутренней поверхности канала перемещения толкателя под действием давления. В области фланца у стакана выполнено утонение. Изобретение направлено на повышении уровня надежности срабатывания устройства. 1 ил.

Клапан для коммутации магистралей, в корпусе которого выполнены входной и выходной каналы и размещены толкатель, взаимодействующий с приводом, и затвор в виде штока с коммутирующим механизмом и фиксирующим элементом из пластичного материала, при этом шток выполнен составным, фиксирующий элемент установлен между частями штока, а на поверхности канала перемещения штока в пределах его длины между фиксирующим элементом и коммутирующим механизмом выполнена коническая расточка, отличающийся тем, что толкатель выполнен в виде стакана с утолщенным дном и фланцем на открытом торце, обращенном в сторону привода, дно стакана соединено со штоком, фланец зажат по контуру элементами корпуса с обеспечением изоляции свободной полости над толкателем от канала перемещения толкателя, а толщина стенки и глубина стакана выбраны из условия деформации стенки с ее поджатием к внутренней поверхности канала перемещения толкателя под действием давления, при этом в области фланца у стакана выполнено утонение.

| Клапан | 1978 |

|

SU855309A1 |

| Пусковой клапан | 1990 |

|

SU1740845A1 |

| Клапан | 1973 |

|

SU468055A1 |

| Пусковой клапан | 1987 |

|

SU1492138A1 |

| Клапан одноразового действия | 1973 |

|

SU475484A1 |

| ПИРОКЛАПАН | 2006 |

|

RU2362078C2 |

| US 3202162 А, 24.08.1965 | |||

| CN 85200083 U, 06.08.1986. | |||

Авторы

Даты

2011-05-10—Публикация

2009-10-30—Подача