клапан включения 4, дроссель 5, штуцеры 7-11 снабжены блоком управления 12, выполненным в виде ступенчатого вала 27 с кулачковой шайбой 28, приводным кольцом 29 и головкой управления, причем в средней ступени вала размещены клапанный распределитель с разгруженными клапанами 32 и 33 и подпитывающие обратные клапаны 41 и 42, на верхней ступени установлены кулачковая шайба 28 и приводное кольцо 29, имеющее профилированный паз, и механизм аварийного отключения системы управления,

головка управления, представляющая собой поворотный гидроцилиндр с шарнирно закрепленным на его корпусе 54 управляющим рычагом 59 и размещенным в его корпусе механизмом сцепления, имеющим подпружиненный шток 61 и разделительный поршень 63, а на нижней ступени вала закреплен рычаг обратной связи 70. При работе устройства осуществляются три режима управления: на малых углах (взлет-посадка), больших углах (руление), а также демпфирование колебаний. 3 з.п. ф-лы, 11 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ПОВОРОТОМ КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ | 1992 |

|

RU2042575C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| РУЛЕВАЯ СИСТЕМА АГРОМОБИЛЬНОГО АГРЕГАТА | 2015 |

|

RU2582738C2 |

| БОЕВАЯ МАШИНА РЕАКТИВНОЙ СИСТЕМЫ ЗАЛПОВОГО ОГНЯ НА БАЗОВОМ ШАССИ ТАНКА | 2000 |

|

RU2170905C1 |

| МНОГОКОМПОНЕНТНЫЙ ДОЗИРУЮЩИЙ НАСОС | 1997 |

|

RU2131060C1 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ БЛОК-НАСОС | 1994 |

|

RU2116496C1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| Транспортное средство Исина | 1985 |

|

SU1294646A1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

Изобретение относится к авиационной технике и может быть использовано в системе управления поворотом колес передней опоры шасси как устройство, исполняющее все ее гидромеханические функции управления и демпфирования колебаний. Цель изобретения - расширение функциональных возможностей, упрощение конструкции с одновременным повышением надежности и снижением массы, а также улучшение технических характеристик механизма. Цель достигается тем, что распределительно-демпфирующий агрегат управления, содержащий неподвижный корпус 1 и размещенные в нем предохранительные клапаны 2 и 3,

Изобретение относится к авиационной технике и может быть использовано в системе управления поворотом колес передней опоры шасси как устройство, исполняющее все ее гидромеханические функции управления и демпфирования.

Цель изобретения - расширение функциональных возможностей устройства, упрощение конструкции с одновременным повышением надежности и снижением массы, а также улучшение технических характеристик.

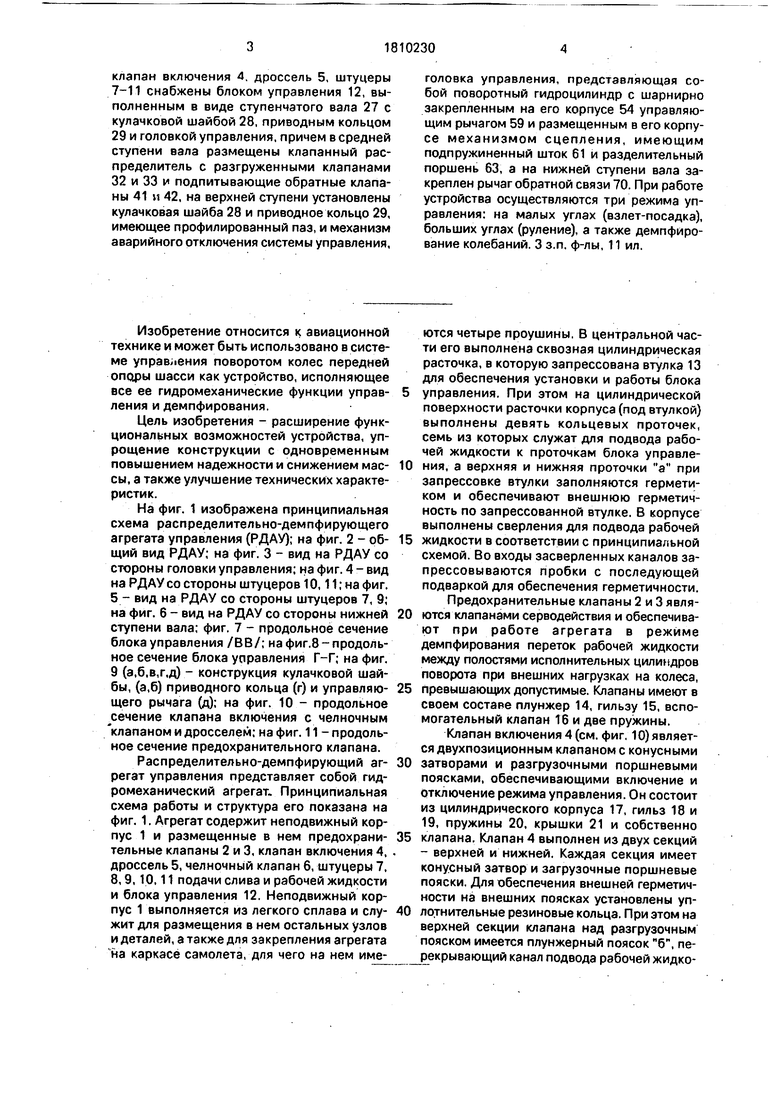

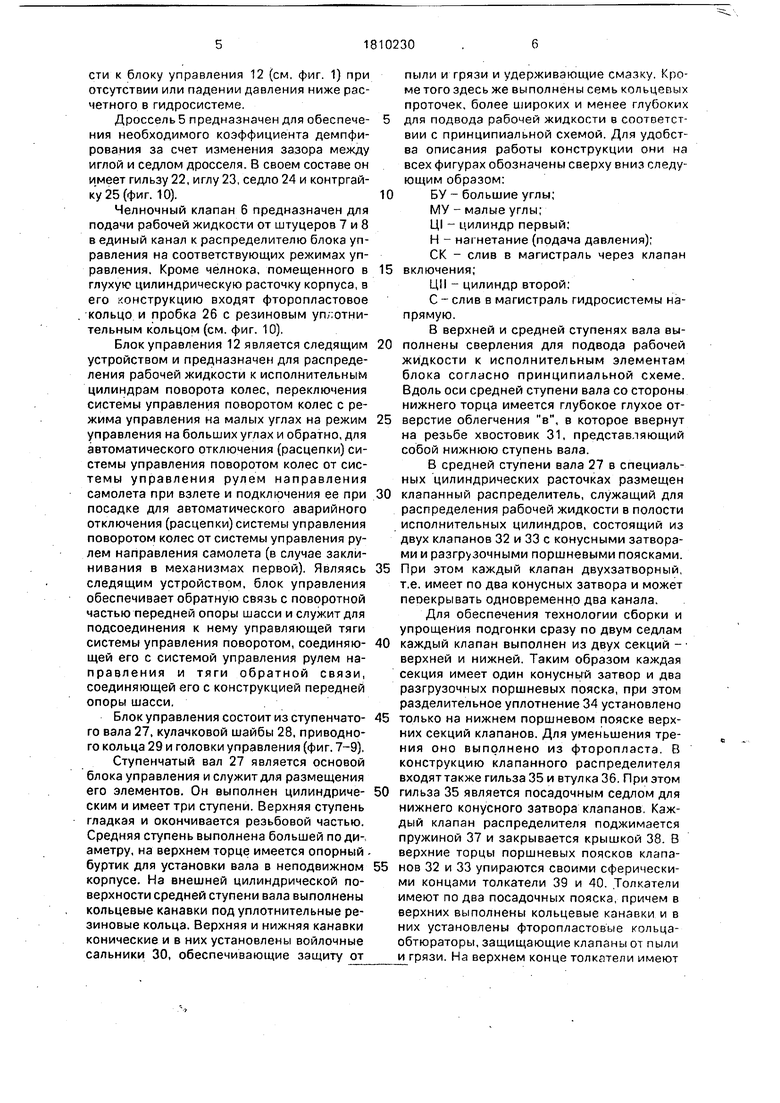

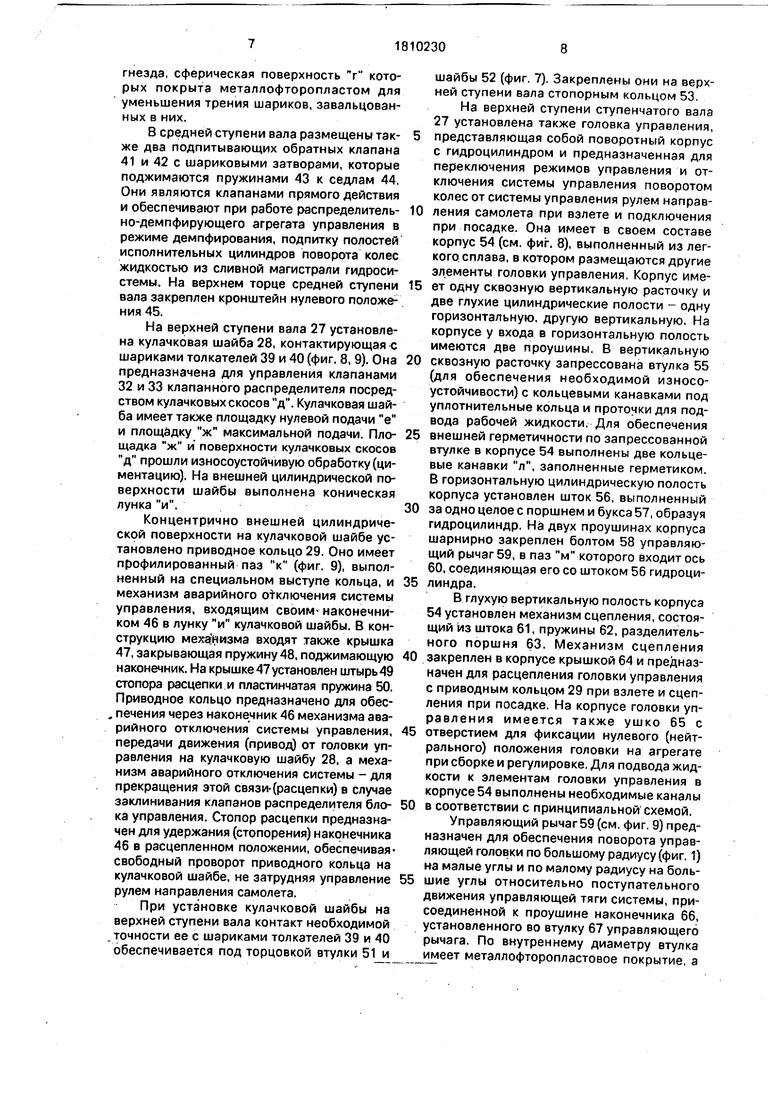

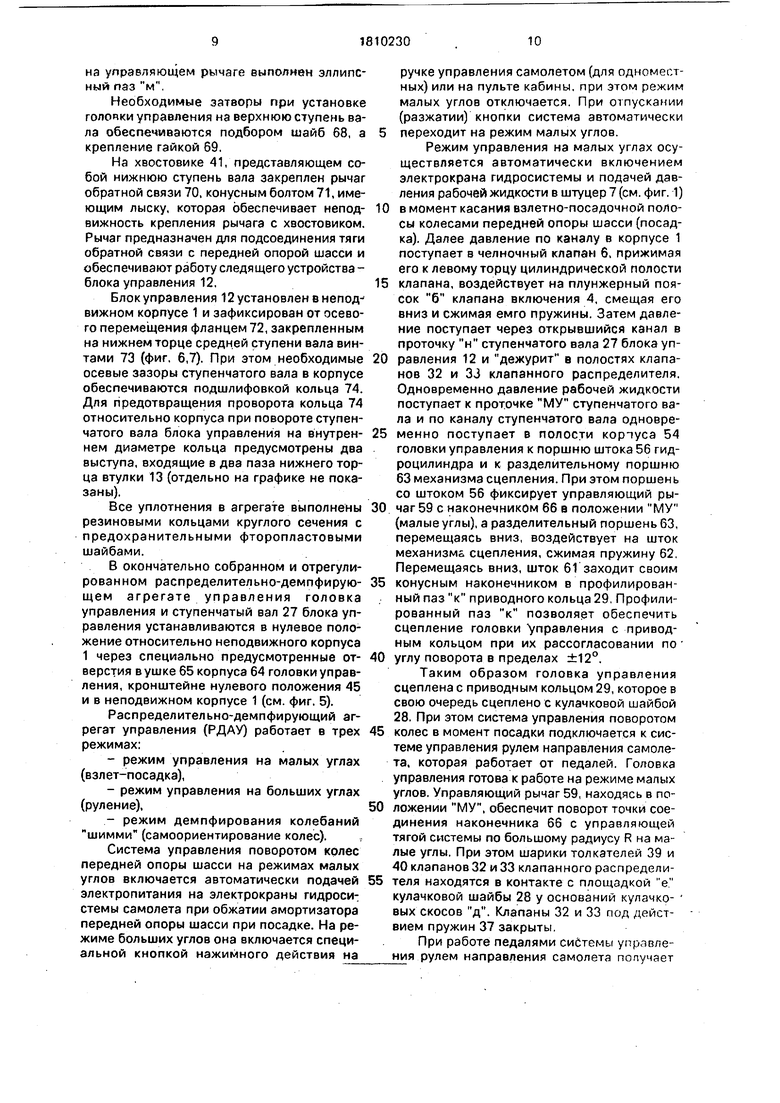

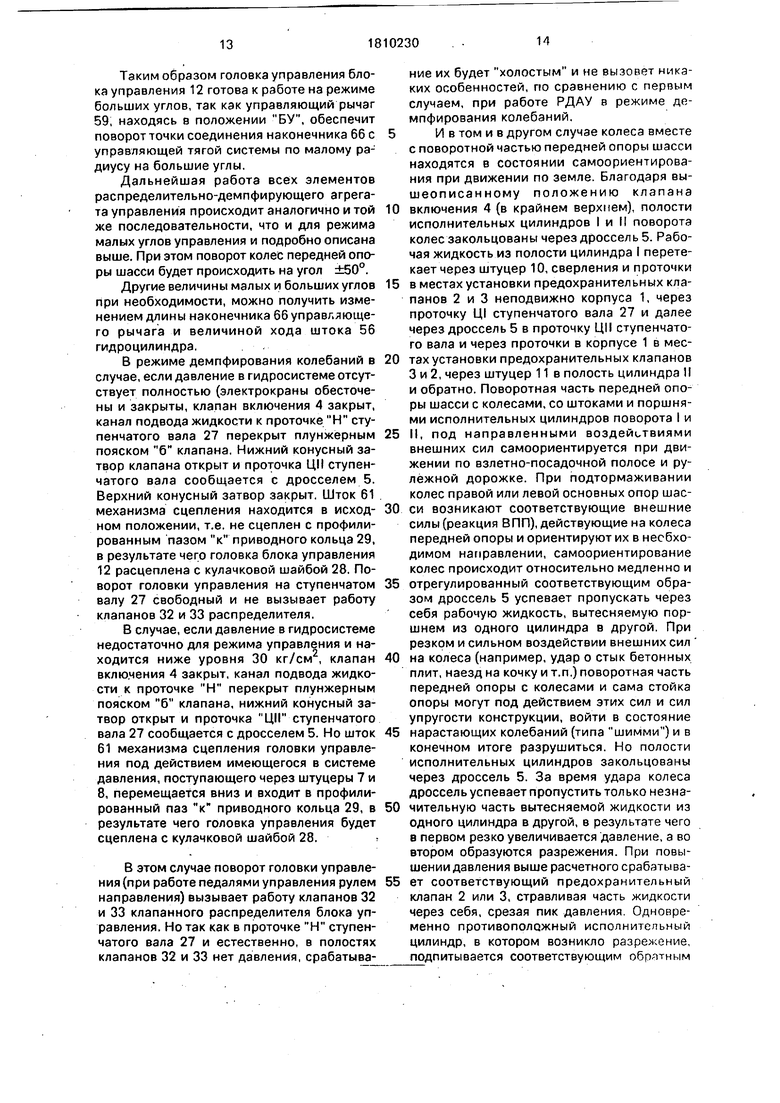

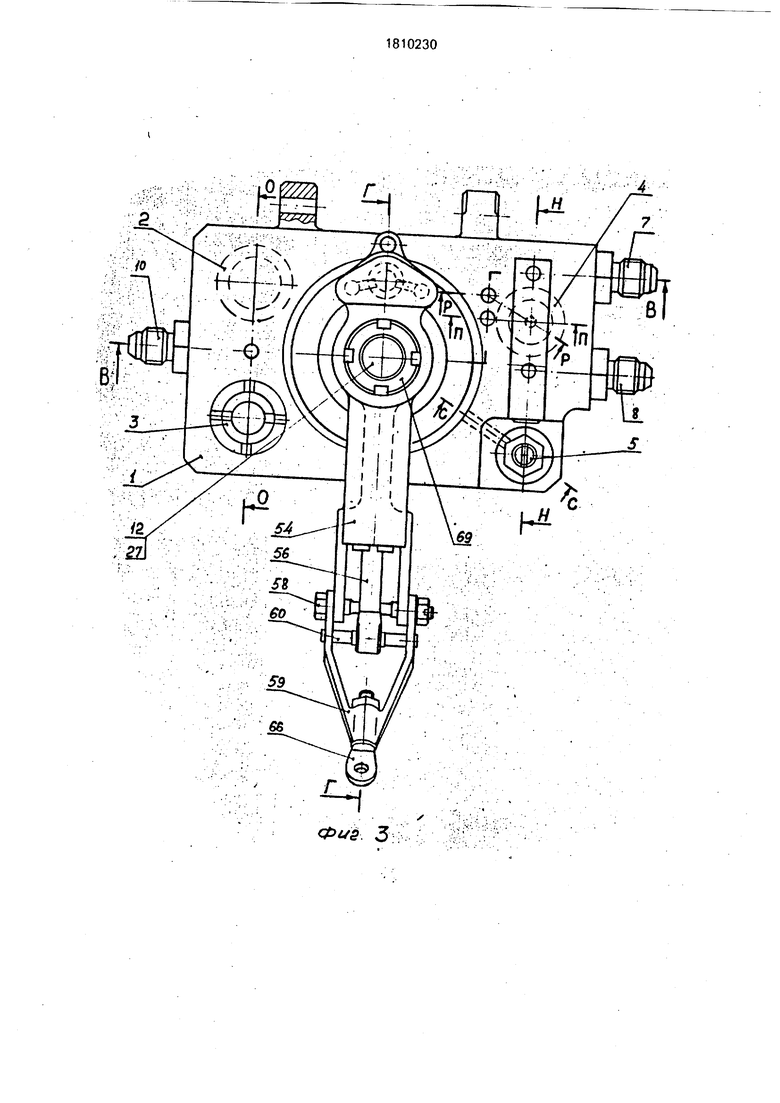

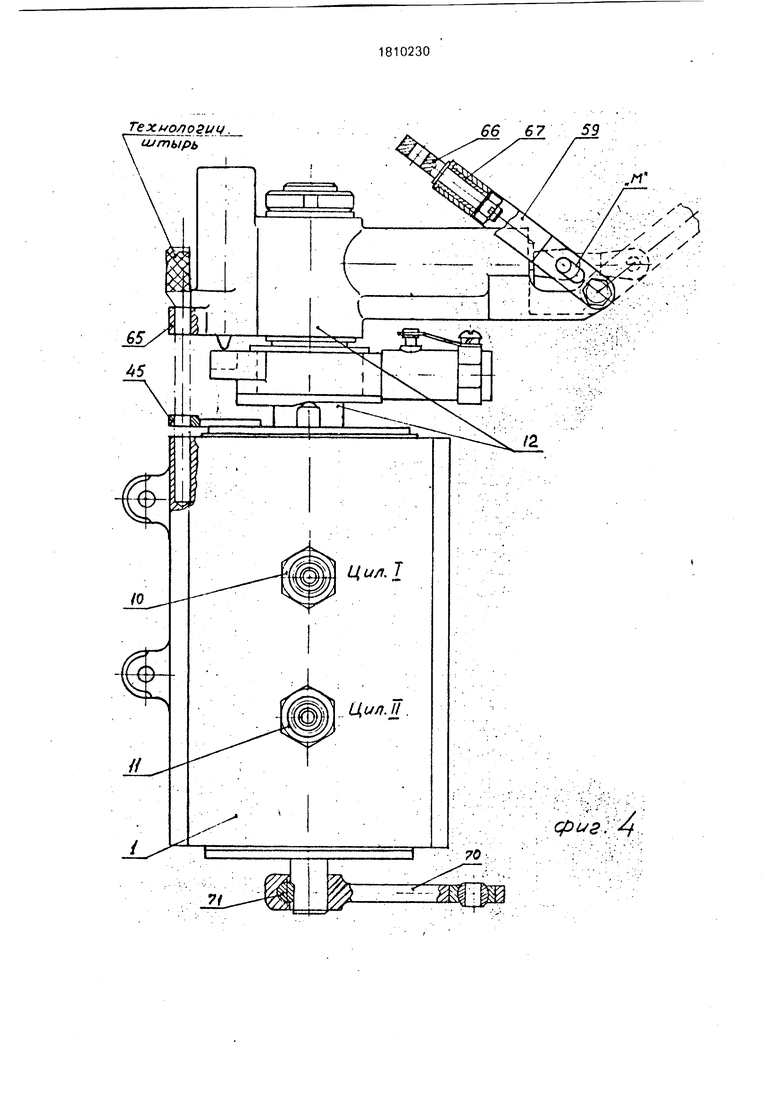

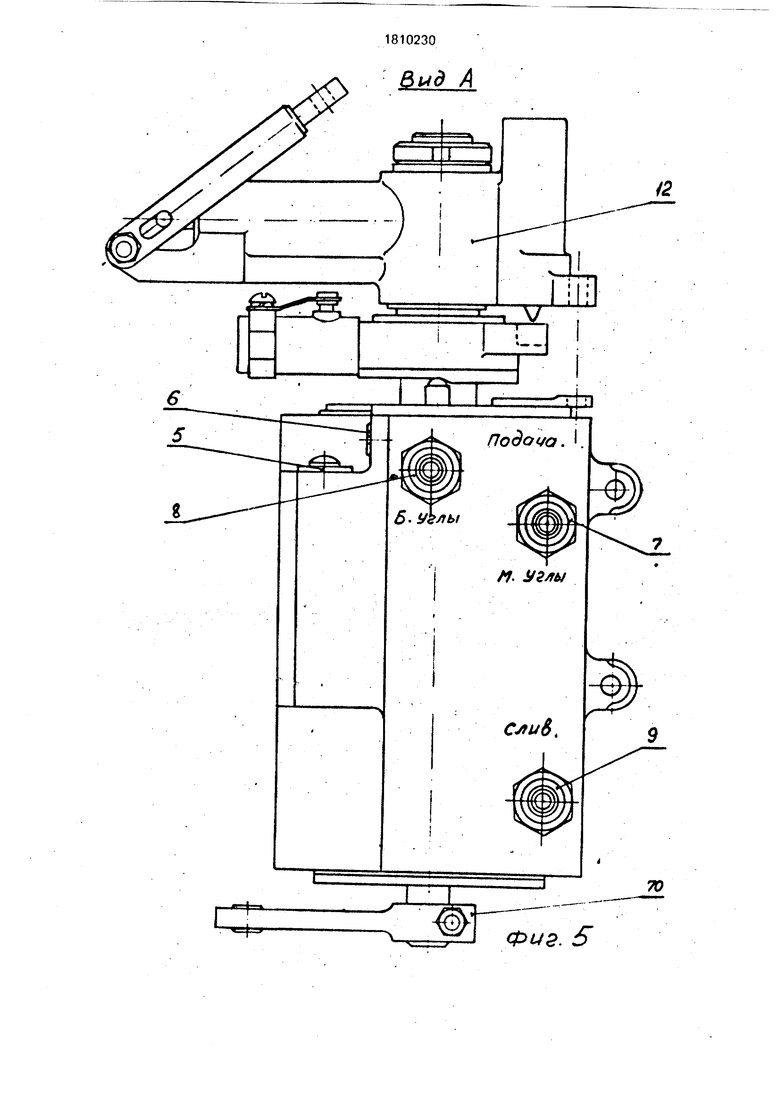

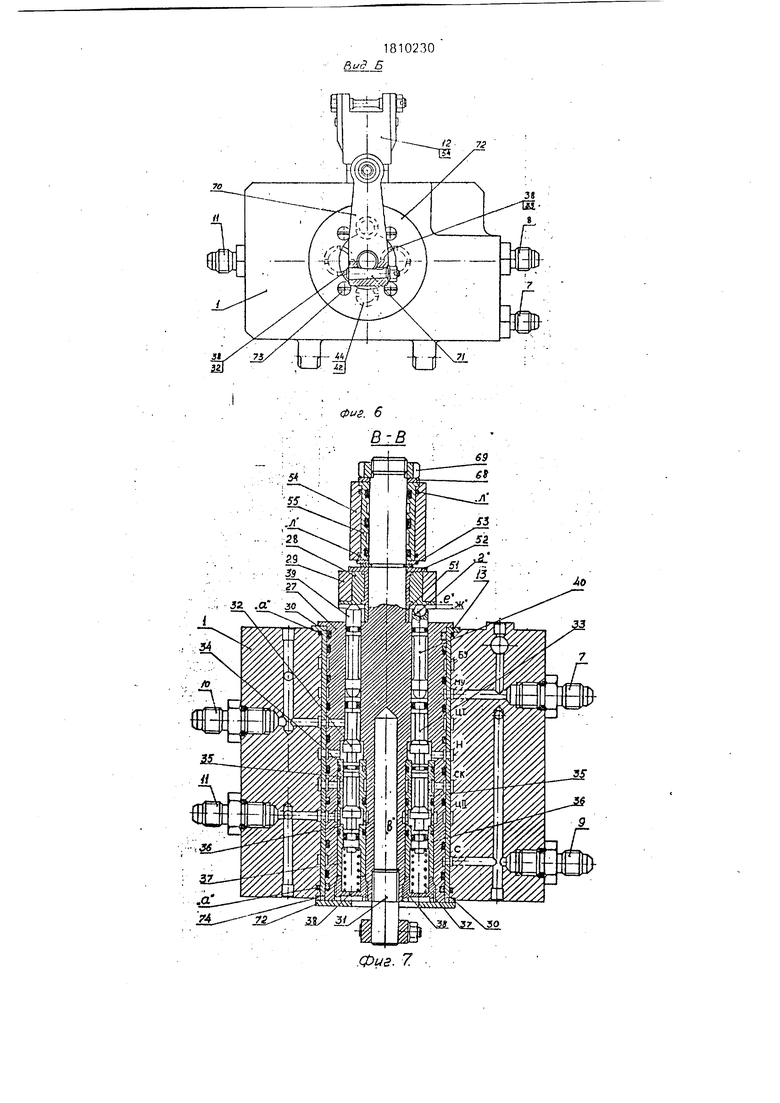

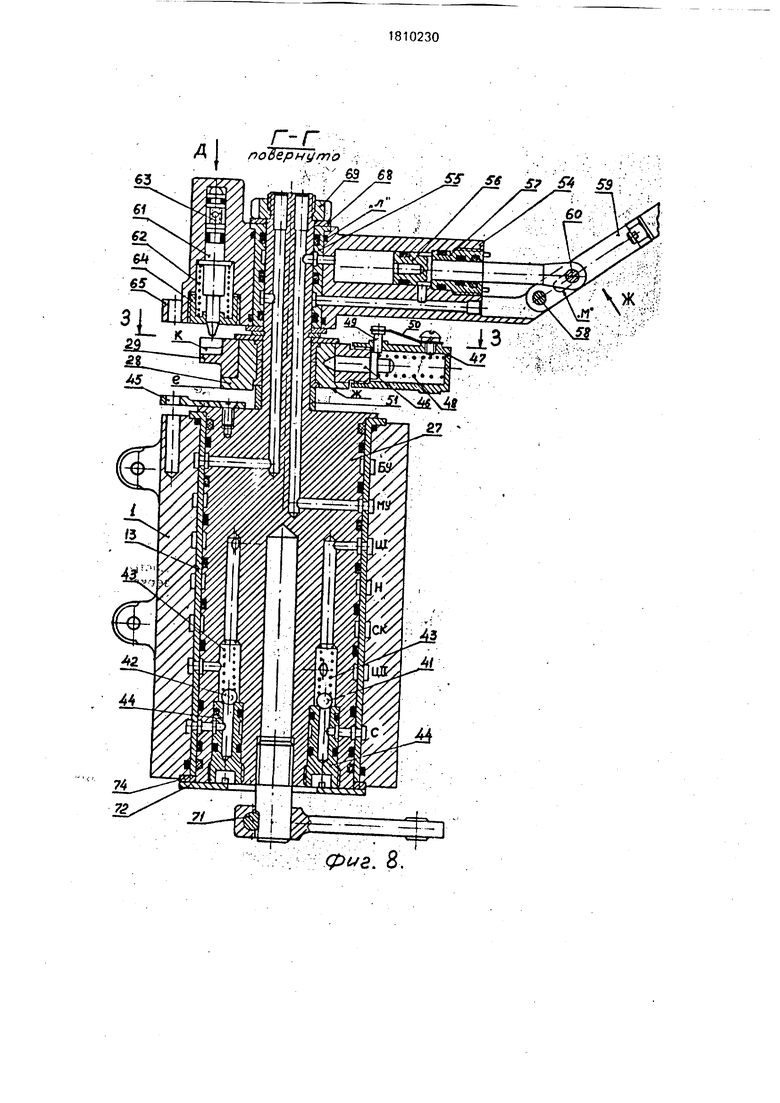

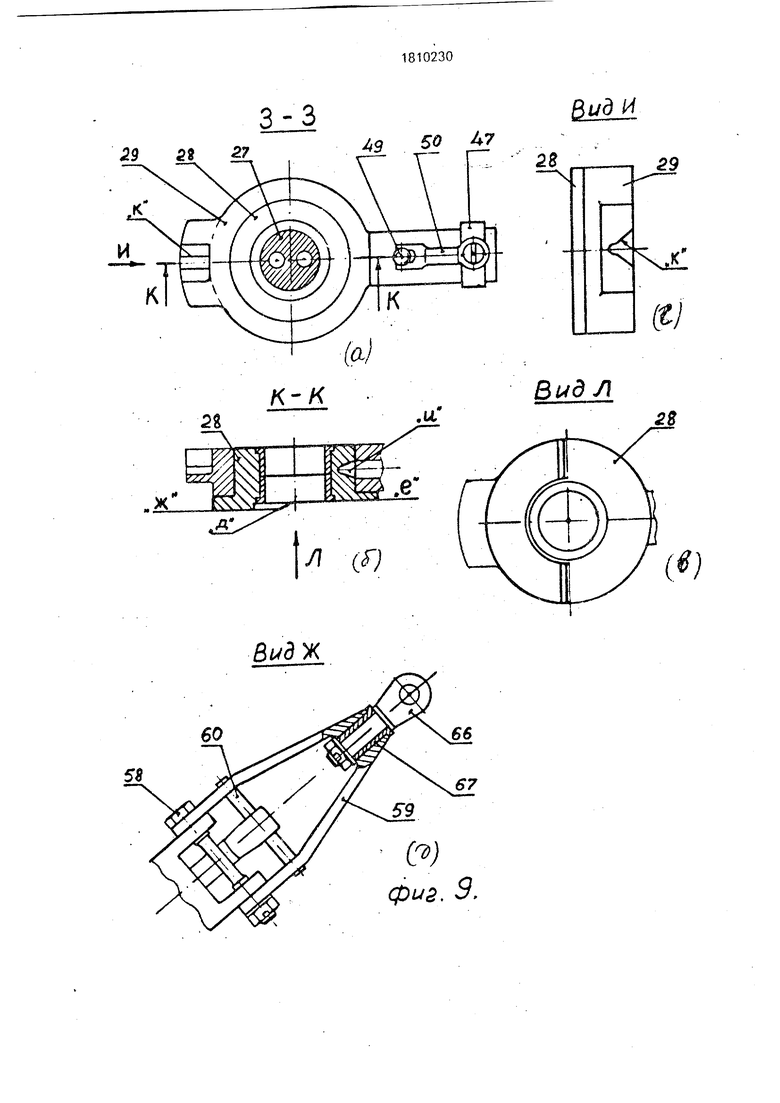

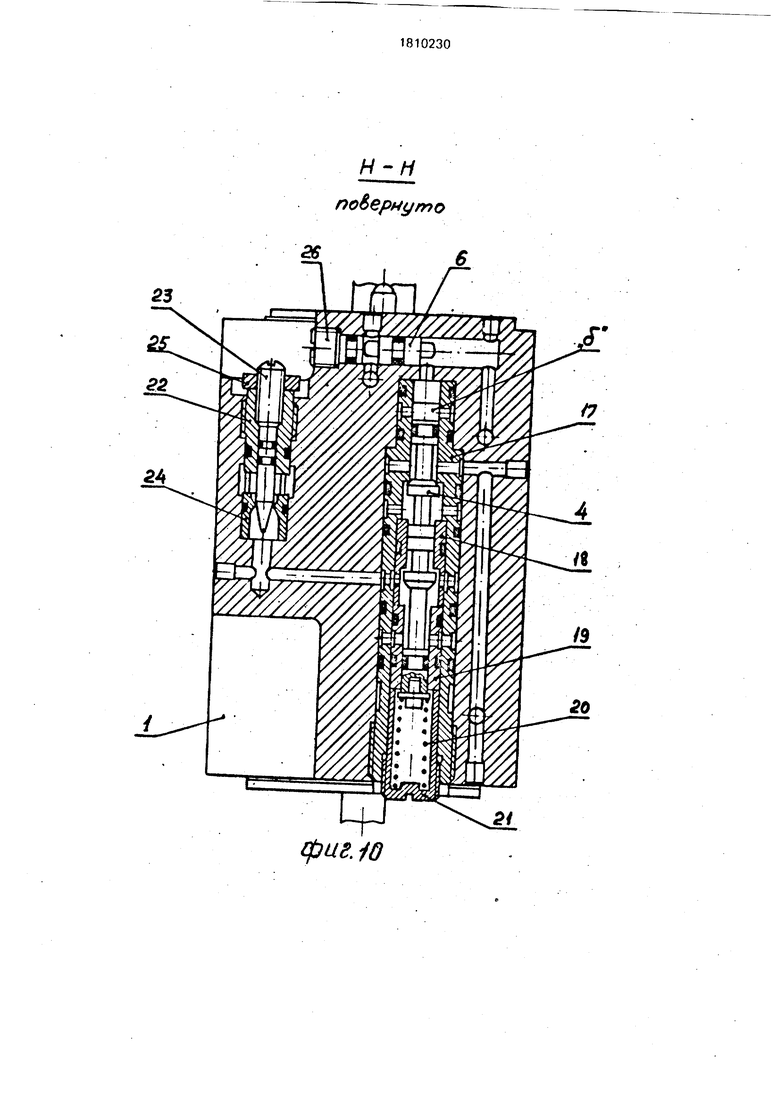

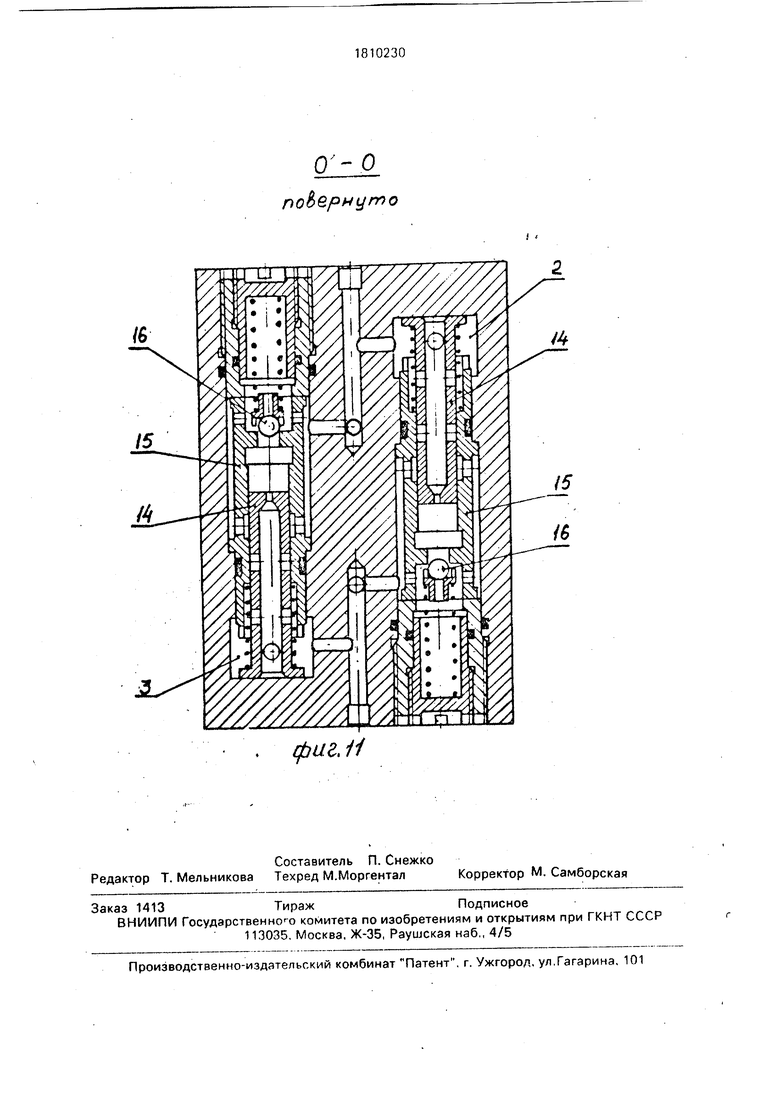

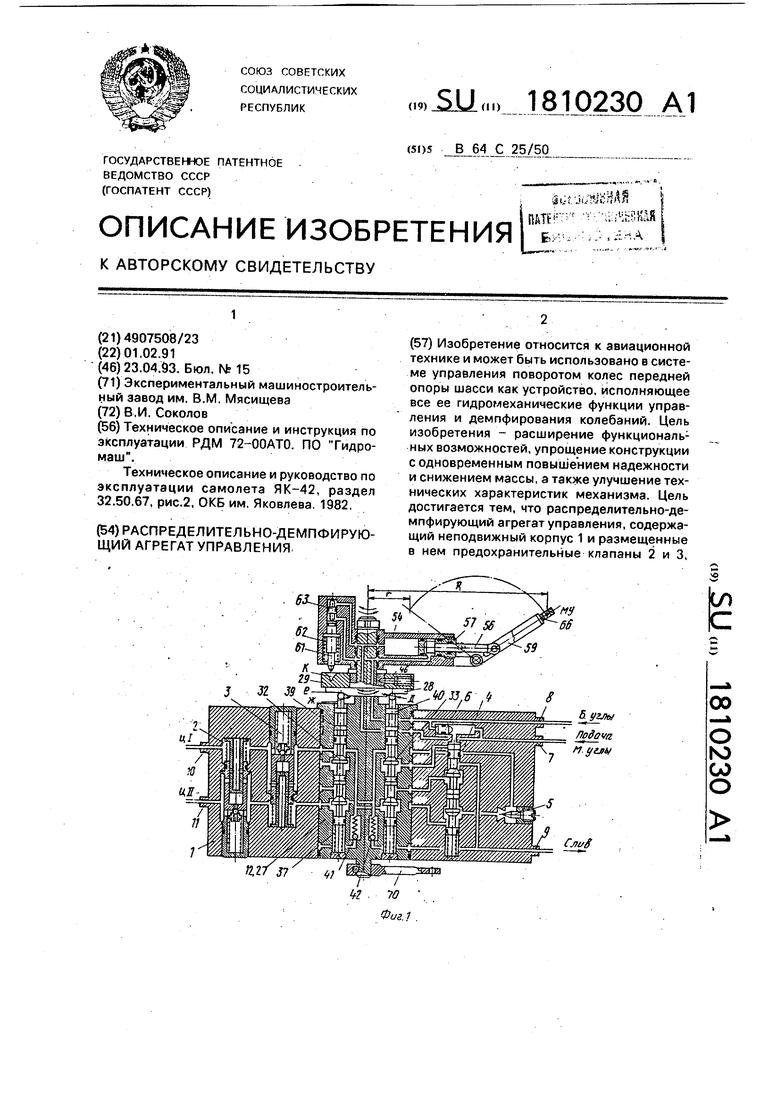

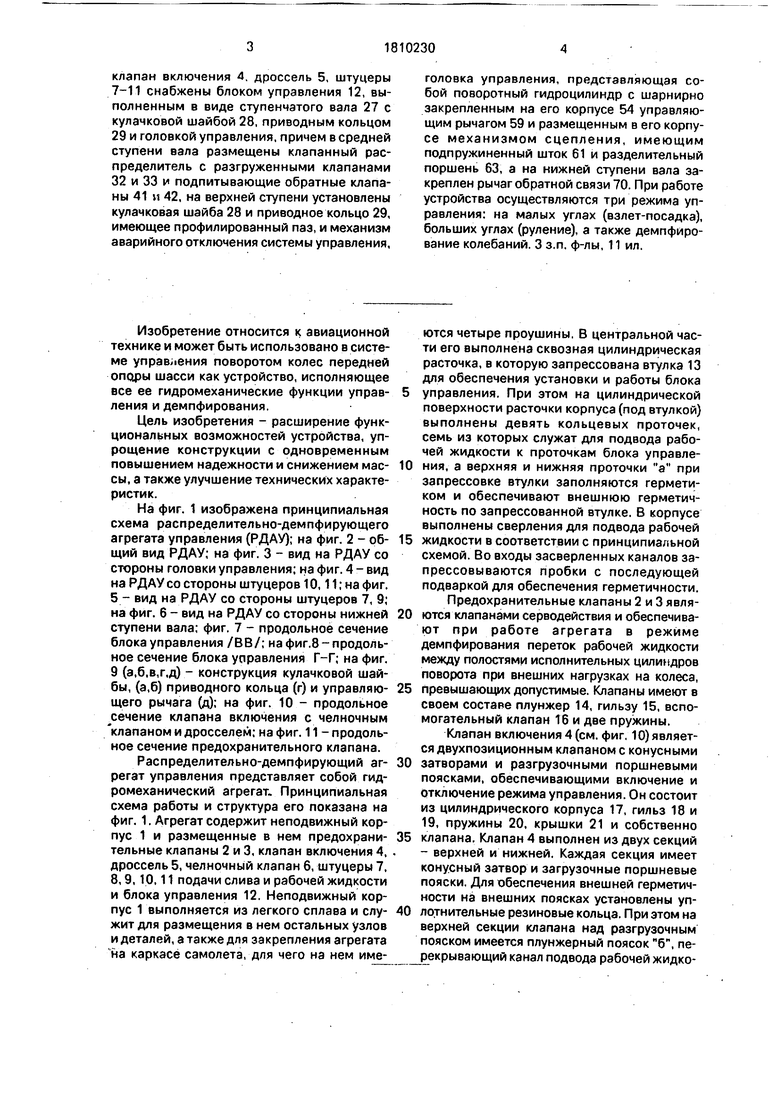

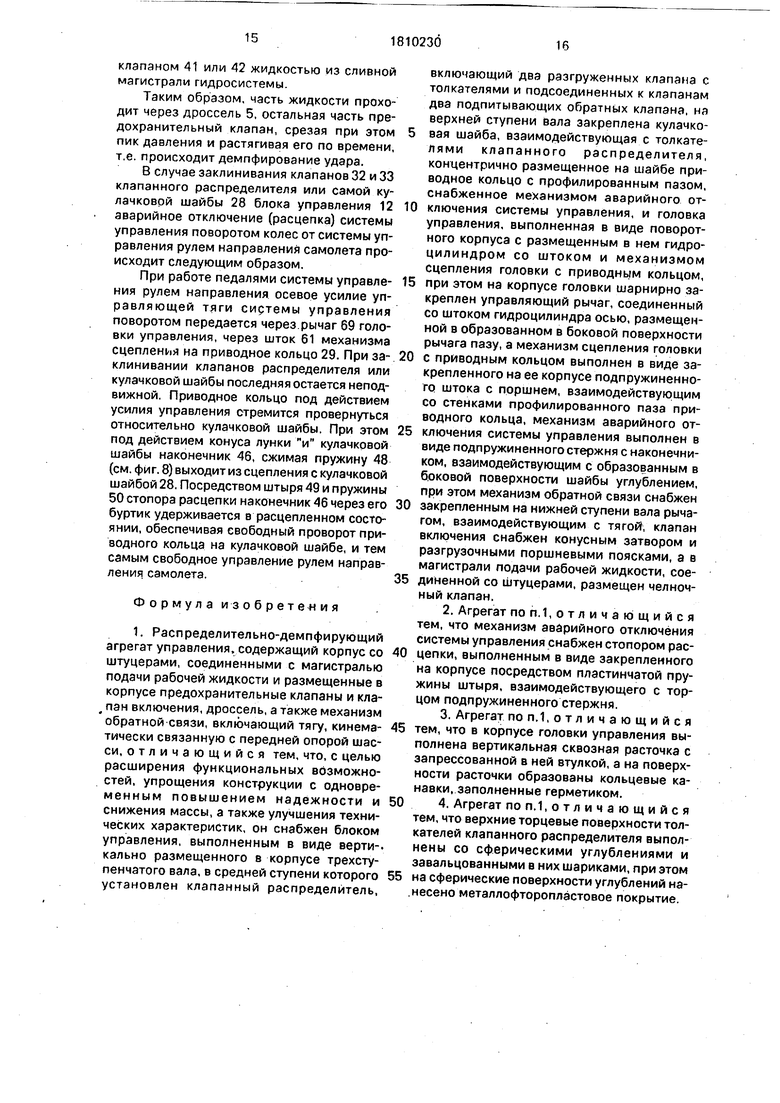

На фиг. 1 изображена принципиальная схема распределительно-демпфирующего агрегата управления (РДАУ); на фиг. 2 - общий вид РДАУ; на фиг. 3 - вид на РДАУ со стороны головки управления; на фиг. 4 - вид на РДАУ со стороны штуцеров 10,11; на фиг. 5 - вид на РДАУ со стороны штуцеров 7, 9; на фиг. 6 - вид на РДАУ со стороны нижней ступени вала; фиг. 7 - продольное сечение блока управления /ВВ/; на фиг.8- продольное сечение блока управления Г-Г; на фиг. 9 (а,б,в,г,д) - конструкция кулачковой шайбы, (а,б) приводного кольца (г) и управляющего рычага (д); на фиг. 10 - продольное сечение клапана включения с челночным клапаном и дросселем; на фиг. 11 - продольное сечение предохранительного клапана.

Распределительно-демпфирующий агрегат управления представляет собой гидромеханический агрегат. Принципиальная схема работы и структура его показана на фиг. 1. Агрегат содержит неподвижный корпус 1 и размещенные в нем предохранительные клапаны 2 и 3, клапан включения 4, дроссель 5, челночный клапан 6, штуцеры 7, 8,9,10,11 подачи слива и рабочей жидкости и блока управления 12. Неподвижный корпус 1 выполняется из легкого сплава и служит для размещения в нем остальных узлов и деталей, а также для закрепления агрегата на каркасе самолета, для чего на нем имеются четыре проушины. В центральной части его выполнена сквозная цилиндрическая расточка, в которую запрессована втулка 13 для обеспечения установки и работы блока

управления. При этом на цилиндрической поверхности расточки корпуса (под втулкой) выполнены девять кольцевых проточек, семь из которых служат для подвода рабочей жидкости к проточкам блока управления, а верхняя и нижняя проточки а при запрессовке втулки заполняются гермети- ком и обеспечивают внешнюю герметичность по запрессованной втулке. В корпусе выполнены сверления для подвода рабочей

жидкости в соответствии с принципиальной схемой. Во входы засверленных каналов запрессовываются пробки с последующей подваркой для обеспечения герметичности. Предохранительные клапаны 2 и 3 являются клапанами серводействия и обеспечивают при работе агрегата в режиме демпфирования переток рабочей жидкости между полостями исполнительных цилиндров поворота при внешних нагрузках на колеса,

превышающих допустимые. Клапаны имеют в своем составе плунжер 14, гильзу 15, вспомогательный клапан 16 и две пружины.

Клапан включения 4 (см. фиг. 10) является двухпозиционным клапаном с конусными

затворами и разгрузочными поршневыми поясками, обеспечивающими включение и Отключение режима управления. Он состоит из цилиндрического корпуса 17, гильз 18 и 19, пружины 20, крышки 21 и собственно

клапана. Клапан 4 выполнен из двух секций - верхней и нижней. Каждая секция имеет конусный затвор и загрузочные поршневые пояски. Для обеспечения внешней герметичности на внешних поясках установлены уплотнительные резиновые кольца. При этом на верхней секции клапана над разгрузочным пояском имеется плунжерный поясок б, перекрывающий канал подвода рабочей жидкости к блоку управления 12 (см, фиг. 1) при отсутствии или падении давления ниже расчетного в гидросистеме.

Дроссель 5 предназначен для обеспечения необходимого коэффициента демпфирования за счет изменения зазора между иглой и седлом дросселя. В своем составе он имеет гильзу 22, иглу 23, седло 24 и контргайку 25 (фиг. 10).

Челночный клапан 6 предназначен для подачи рабочей жидкости от штуцеров 7 и 8 в единый канал к распределителю блока управления на соответствующих режимах управления. Кроме челнока, помещенного в глухую цилиндрическую расточку корпуса, в его конструкцию входят фторопластовое кольцо и пробка 26 с резиновым уп;;отни- тельным кольцом (см. фиг. 10).

Блок управления 12 является следящим устройством и предназначен для распределения рабочей жидкости к исполнительным цилиндрам поворота колес, переключения системы управления поворотом колес с режима управления на малых углах на режим управления на больших углах и обратно, для автоматического отключения (расцепки) системы управления поворотом колес от системы управления рулем направления самолета при взлете и подключения ее при посадке для автоматического аварийного отключения (расцепки) системы управления поворотом колес от системы управления рулем направления самолета (в случае заклинивания в механизмах первой). Являясь следящим устройством, блок управления обеспечивает обратную связь с поворотной частью передней опоры шасси и служит для подсоединения к нему управляющей тяги системы управления поворотом, соединяющей его с системой управления рулем направления и тяги обратной связи, соединяющей его с конструкцией передней опоры шасси.

Блок управления состоит из ступенчатого вала 27, кулачковой шайбы 28. приводного кольца 29 и головки управления (фиг. 7-9).

Ступенчатый вал 27 является основой блока управления и служит для размещения его элементов. Он выполнен цилиндрическим и имеет три ступени. Верхняя ступень гладкая и окончивается резьбовой частью. Средняя ступень выполнена большей по диаметру, на верхнем торце имеется опорный буртик для установки вала в неподвижном корпусе. На внешней цилиндрической поверхности средней ступени вала выполнены кольцевые канавки под уплотнительные резиновые кольца. Верхняя и нижняя канавки конические и в них установлены войлочные сальники 30, обеспечивающие защиту от

пыли и грязи и удерживающие смазку. Кроме того здесь же выполнены семь кольцевых проточек, более широких и менее глубоких 5 для подвода рабочей жидкости в соответствии с принципиальной схемой. Для удобства описания работы конструкции они на всех фигурах обозначены сверху вниз следующим образом: 10БУ - большие углы;

МУ - малые углы;

Ц - цилиндр первый;

Н - нагнетание (подача давления);

СК - слив в магистраль через клапан 15 включения;

ЦП - цилиндр второй;

С - слив в магистраль гидросистемы напрямую.

В верхней и средней ступенях вала вы0 полнены сверления для подвода рабочей

жидкости к исполнительным элементам

блока согласно принципиальной схеме.

Вдоль оси средней ступени вала со стороны

нижнего торца имеется глубокое глухое от5 верстие облегчения в, в которое ввернут

на резьбе хвостовик 31, представляющий

собой нижнюю ступень вала.

В средней ступени вала 27 в специальных цилиндрических расточках размещен 0 клапанный распределитель, служащий для распределения рабочей жидкости в полости исполнительных цилиндров, состоящий из двух клапанов 32 и 33 с конусными затворами и разгрузочными поршневыми поясками. 5 При этом каждый клапан двухзатворный, т.е. имеет по два конусных затвора и может пеоекрывать одновременно два канала.

Для обеспечения технологии сборки и упрощения подгонки сразу по двум седлам 0 каждый клапан выполнен из двух секций - верхней и нижней. Таким образом каждая секция имеет один конусный затвор и два разгрузочных поршневых пояска, при этом разделительное уплотнение 34 установлено 5 только на нижнем поршневом пояске верхних секций клапанов. Для уменьшения трения оно выполнено из фторопласта. В конструкцию клапанного распределителя входяттакже гильза 35 и втулка 36. При этом 0 гильза 35 является посадочным седлом для нижнего конусного затвора клапанов. Каждый клапан распределителя поджимается пружиной 37 и закрывается крышкой 38. В верхние торцы поршневых поясков клапа- 5 нов 32 и 33 упираются своими сферическими концами толкатели 39 и 40. Толкатели имеют по два посадочных пояска, причем в верхних выполнены кольцевые канавки и в них установлены фторопластовые кольца- обтюраторы, защищающие клапаны от пыли и грязи. На верхнем конце толкатели имеют

гнезда, сферическая поверхность г которых покрыта металлофторопластом для уменьшения трения шариков, завальцован- ных в них.

В средней ступени вала размещены так- же два подпитывающих обратных клапана 41 и 42 с шариковыми затворами, которые поджимаются пружинами 43 к седлам 44. Они являются клапанами прямого действия и обеспечивают при работе распределитель- но-демпфирующего агрегата управления в режиме демпфирования, подпитку полостей исполнительных цилиндров поворота колес жидкостью из сливной магистрали гидросистемы. На верхнем торце средней ступени вала закреплен кронштейн нулевого положения 45.

На верхней ступени вала 27 установлена кулачковая шайба 28, контактирующая с шариками толкателей 39 и 40 (фиг. 8, 9). Она предназначена для управления клапанами 32 и 33 клапанного распределителя посредством кулачковых скосов д. Кулачковая шайба имеет также площадку нулевой подачи е и площадку ж максимальной подачи. Пло- щадка ж и поверхности кулачковых скосов д прошли износоустойчивую обработку (ци- ментацию). На внешней цилиндрической поверхности шайбы выполнена коническая лунка и.

Концентрично внешней цилиндрической поверхности на кулачковой шайбе установлено приводное кольцо 29. Оно имеет профилированный паз к (фиг. 9), выполненный на специальном выступе кольца, и механизм аварийного отключения системы управления, входящим своим-наконечником 46 в лунку и кулачковой шайбы. В конструкцию механизма входят также крышка 47, закрывающая пружину 48. поджимающую наконечник. На крышке 47установлен штырь49 стопора расцепки и пластинчатая пружина 50. Приводное кольцо предназначено для обес- „ печения через наконечник 46 механизма аварийного отключения системы управления, передачи движения (привод) от головки управления на кулачковую шайбу 28, а механизм аварийного отключения системы - для прекращения этой связи-(расцепки) в случае заклинивания клапанов распределителя бло- ка управления. Стопор расцепки предназначен для удержания (стопорения) наконечника 46 в расцепленном положении, обеспечивая свободный проворот приводного кольца на кулачковой шайбе, не затрудняя управление рулем направления самолета.

При установке кулачковой шайбы на

верхней ступени вала контакт необходимой

.точности ее с шариками толкателей 39 и 40

обеспечивается под торцовкой втулки 51 и

шайбы 52 (фиг. 7). Закреплены они на верхней ступени вала стопорным кольцом 53.

На верхней ступени ступенчатого вала 27 установлена также головка управления, представляющая собой поворотный корпус с гидроцилиндром и предназначенная для переключения режимов управления и отключения системы управления поворотом колес от системы управления рулем направления самолета при взлете и подключения при посадке. Она имеет в своем составе корпус 54 (см. фиг. 8), выполненный из легкого сплава, в котором размещаются другие элементы головки управления, Корпус имеет одну сквозную вертикальную расточку и две глухие цилиндрические полости - одну горизонтальную, другую вертикальную. На корпусе у входа в горизонтальную полость имеются две проушины, В вертикальную сквозную расточку запрессована втулка 55 (для обеспечения необходимой износоустойчивости) с кольцевыми канавками под уплотнительные кольца и проточки для подвода рабочей жидкости. Для обеспечения внешней герметичности по запрессованной втулке в корпусе 54 выполнены две кольцевые канавки л, заполненные герметиком. В горизонтальную цилиндрическую полость корпуса установлен шток 56, выполненный за одно целое с поршнем и букса 57, образуя гидроцилиндр. На двух проушинах корпуса шарнирно закреплен болтом 58 управляющий рычаг 59, в паз м которого входит ось 60, соединяющая его со штоком 56 гидроцилиндра.

В глухую вертикальную полость корпуса 54 установлен механизм сцепления, состоящий из штока 61, пружины 62, разделительного поршня 63. Механизм сцепления закреплен в корпусе крышкой 64 и предназначен для расцепления головки управления с приводным кольцом 29 при взлете и сцепления при посадке. На корпусе головки управления имеется также ушко 65 с отверстием для фиксации нулевого (нейтрального) положения головки на агрегате при сборке и регулировке. Для подвода жидкости к элементам головки управления в корпусе 54 выполнены необходимые каналы в соответствии с принципиальной схемой.

Управляющий рычаг 59 (см. фиг. 9) предназначен для обеспечения поворота управляющей головки по большому радиусу (фиг. 1) на малые углы и по малому радиусу на большие углы относительно поступательного движения управляющей тяги системы, присоединенной к проушине наконечника 66, установленного во втулку 67 управляющего рычага. По внутреннему диаметру втулка имеет металлофторопластовое покрытие, а

на управляющем рычаге выполнен эллипс- ный паз м.

Необходимые затворы при установке голоики управления на верхнюю ступень вала обеспечиваются подбором шайб 68, а крепление гайкой 69.

На хвостовике 41, представляющем собой нижнюю ступень вала закреплен рычаг обратной связи 70, конусным болтом 71, имеющим лыску, которая обеспечивает непод- вижность крепления рычага с хвостовиком. Рычаг предназначен для подсоединения тяги обратной связи с передней опорой шасси и обеспечивают работу следящего устройства - блока управления 12,

Блок управления 12 установлен в nenoflj вижном корпусе 1 и зафиксирован от осевого перемещения фланцем 72, закрепленным на нижнем торце средней ступени вала винтами 73 (фиг. 6,7). При этом необходимые осевые зазоры ступенчатого вала в корпусе обеспечиваются подшлифовкой кольца 74. Для предотвращения проворота кольца 74 относительно корпуса при повороте ступенчатого вала блока управления на внутрен- нем диаметре кольца предусмотрены два выступа, входящие в два паза нижнего торца втулки 13 (отдельно на графике не показаны).

Все уплотнения в агрегате выполнены резиновыми кольцами круглого сечения с предохранительными фторопластовыми шайбами.

В окончательно собранном и отрегулированном распределительно-демпфирую- щем агрегате управления головка управления и ступенчатый вал 27 блока управления устанавливаются в нулевое положение относительно неподвижного корпуса 1 через специально предусмотренные от- верстия в ушке 65 корпуса 64 головки управления, кронштейне нулевого положения 45 и в неподвижном корпусе 1 (см. фиг. 5).

Распределительно-демпфирующий агрегат управления (РДАУ) работает в трех режимах:

- режим управления на малых углах (взлет-посадка),

- режим управления на больших углах (руление),

- режим демпфирования колебаний шимми (самоориентирование колес).

Система управления поворотом колес передней опоры шасси на режимах малых углов включается автоматически подачей электропитания на электрокраны гидроси: стемы самолета при обжатии амортизатора передней опоры шасси при посадке. На режиме больших углов она включается специальной кнопкой нажимного действия на

ручке управления самолетом (для одноместных) или на пульте кабины, при этом режим малых углов отключается. При отпускании (разжатии) кнопки система автоматически переходит на режим малых углов.

Режим управления на малых углах осуществляется автоматически включением электрокрана гидросистемы и подачей давления рабочей жидкости в штуцер 7 (см. фиг. 1) в момент касания взлетно-посадочной полосы колесами передней опоры шасси (посадка). Далее давление по каналу в корпусе 1 поступает в челночный клапан 6, прижимая его к левому торцу цилиндрической полости клапана, воздействует на плунжерный поясок б клапана включения 4, смещая его вниз и сжимая емго пружины. Затем давление поступает через открывшийся канал в проточку н ступенчатого вала 27 блока управления 12 и дежурит в полостях клапанов 32 и 33 клапанного распределителя. Одновременно давление рабочей жидкости поступает к проточке МУ ступенчатого вала и по каналу ступенчатого вала одновременно поступает в полости корпуса 54 головки управления к поршню штока 56 гидроцилиндра и к разделительному поршню 63 механизма сцепления. При этом поршень со штоком 56 фиксирует управляющий рычаг 59 с наконечником 66 в положении МУ (малые углы), а разделительный поршень 63, перемещаясь вниз, воздействует на шток механизме сцепления, сжимая пружину 62. Перемещаясь вниз, шток 61 заходит своим конусным наконечником в профилированный паз к приводного кольца 29, Профилированный паз к позволяет обеспечить сцепление головки фавления с приводным кольцом при их рассогласовании по углу поворота в пределах ±12°.

Таким образом головка управления сцеплена с приводным кольцом 29, которое в свою очередь сцеплено с кулачковой шайбой 28. При этом система управления поворотом колес в момент посадки подключается к системе управления рулем направления самолета, которая работает от педалей. Головка управления готова к работе на режиме малых углов. Управляющий рычаг 59, находясь в положении МУ, обеспечит поворот точки соединения наконечника 66 с управляющей тягой системы по большому радиусу R на малые углы. При этом шарики толкателей 39 и 40 клапанов 32 и 33 клапанного распределителя находятся в контакте с площадкой е. кулачковой шайбы 28 у оснований кулачко- вых скосов д. Клапаны 32 и 33 под действием пружин 37 закрыты.

При работе педалями системы управления рулем направления самолета получает

поступательное осевое движение управляющая тяга системы управления поворотом колес, соединяющая кулачок 66 управляющего рычага 59 с системой управления рулем направления (эта тяга принадлежит системе и на фиг. 1 не показана). От поступательного осевого движения этой тяги, действующей на управляющий рычаг 59 через наконечник 66 происходит поворот головки управления по часовой или против часовой стрелки (при виде сверху), например, при повороте колес по часовой стрелке. Действием кулачкового скоса д шайбы 28 толкатель 39 при повороте шайбы перемещается вниз и открывает клапан 32, сжимая пружину 37. Шарик толкателя 39 вкатывается на площадку ж кулачковой шайбы и клапан 32 открывается, что приводит к повороту колес передней опоры шасси, Поворачиваясь, опора кинематически перемещает тягу обратной связи системы управления поворотом колес, соединенную с рычагом обратной . связи 70 (тяга системы не показана), поворачивая также по часовой стрелке ступенчатый вал 27 блока управления.

В это же время из полости исполнительного цилиндра II идет слив рабочей жидко,- сти через штуцер 11, проточки в неподвижном корпусе 1, в местах установки предохранительных клапанов 2 и 3, далее к проточке ЦП в ступенчатом вале 27 блока управления через открытый нижний конусный затвор клапана 32 в проточку СК ступенчатого вала 27 и далее через сверление в корпусе 1 к клапану включения 4, верхний конусный затвор которого открыт и далее в сливную магистраль гидросистемы через сверление в неподвижном корпусе 1 и штуцер 9.

Поворот передней опоры шасси происходит до тех пор, пока под действием обратной связи ступенчатый вал 27 не повернется в такое положение, когда шарик толкателя 39 скатится с площадки ж кулачковой шай- бы на площадку нулевой подачи е. Клапан 32 при этом закроется. Подача давления ра- , бочей жидкости в полость исполнительного цилиндра I прекратится. Прекратится и поворот колес передней опоры шасси.

Аналогичные действия происходят и при повороте колес в противоположном направлении.

В процессе взлета при отрыве колес передней опоры от взлетной посадочной полосы разжимается амортизатор опоры шасси, происходит автоматическое отключение (обесточивание) электрокрана гидросистемы. Электрокран закрывается и сообщает штуцер 7 агрегата со сливной магистралью гидросистемы. Подача давления рабочей

жидкости в РДАУ прекращается и шток 61 механизма сцепления под действием своей пружины 62 перемещается вверх вместе с разделительным поршнем 63, выходит из

профилированного паза к приводного кольца 29, расцепляя с ним головку управления блока управления 12. Головка управления получает возможность свободного поворота на верхней ступени вала. Тем са0 мым система управления поворотом колес передней опоры шасси отключается от системы управления рулем направления самолета при взлете. При этом и челнок челночного клапана 6 и управляющий рычаг

5 59 головки управления остались в положении, соответствующем режиму управления на малых углах.

При управлении в режиме больших углов поворота включением электрокрана

0 гидросистемы от ручной кнопки нажимного действия рабочая жидкость подается в штуцер 8. При нажатии кнопки сначала происходит разрыв электроцепи питания электрокрана, подающего давление в шту5 цер 7 и подача давления в него прекращается, затем замыкается цепь электрокрана, подающего давление рабочей жидкости в штуцер 8. Давление жидкости, поступая в штуцер 8, далее через сверление в непод0 вижном корпусе 1 поступает в челночный клапан 6, перемещает шток вправо и далее через открывшееся центральное отверстие в полости челночного клапана воздействует на плунжерный поясок б клапана включе5 ния 4 и смещает его вниз, открывая клапан. Давление поступает через открывшийся канал в проточку Н ступенчатого вала и дежурит в полостях клапанов 32 и 33 клапанного распределителя блока управления. При этом

0 верхний конусный затвор клапана включения 4, открывшись сообщает проточку СК ступенчатого вала со сливной магистралью гидросистемы через штуцер 9. Нижний конусный затвор клапана включения 4 приэтом перекры5 вает сообщение проточки ЦП с дросселем 5.

Одновременно давление рабочей жидкости поступает к проточке БУ ступенчатого вала 27 и по каналу ступенчатого вала поступает в горизонтальную полость корпуса 54

0 головки управления (в гидроцилиндр), т.е. к поршню штока 56 (со стороны штока) и в вертикальную полость к штоку 61 механизма сцепления. При этом поршень со штоком 56 перемещается влево и переводит управ5 ляющей тягой системы в положение БУ, а . шток 61 механизма сцепления, находящийся.в профилированном пазе к приводного кольца 29, фиксируется в нем давлением рабочей жидкости, поступившим в агрегат уже через штуцер 8,

Таким образом головка управления блока управления 12 готова к работе на режиме больших углов, так как управляющий рычаг 59, находясь в положении БУ, обеспечит поворот точки соединения наконечника 66 с управляющей тягой системы по малому радиусу на большие углы.

Дальнейшая работа всех элементов распределительно-демпфирующего агрегата управления происходит аналогично и той же последовательности, что и для режима малых углов управления и подробно описана выше. При этом поворот колес передней опоры шасси будет происходить на угол ±50°.

Другие величины малых и больших углов при необходимости, можно получить изменением длины наконечника 66 управляющего рычага и величиной хода штока 56 гидроцилиндра,.

В режиме демпфирования колебаний в случае, если давление в гидросистеме отсутствует полностью (электрокраны обесточены и закрыты, клапан включения 4 закрыт, канал подвода жидкости к проточке Н ступенчатого вала 27 перекрыт плунжерным пояском би клапана. Нижний конусный затвор клапана открыт и проточка ЦП ступенчатого вала сообщается с дросселем 5. Верхний конусный затвор закрыт. Шток 61 механизма сцепления находится в исходном положении, т.е. не сцеплен с профилированным пазом к приводного кольца 29, в результате чего головка блока управления 12 расцеплена с кулачковой шайбой 28. Поворот головки управления на ступенчатом валу 27 свободный и не вызывает работу клапанов 32 и 33 распределителя.

В случае, если давление в гидросистеме недостаточно для режима управления и находится ниже уровня 30 кг/см2, клапан включения 4 закрыт, канал подвода жидкости к проточке Н перекрыт плунжерным пояском б клапана, нижний конусный затвор открыт и проточка ЦП ступенчатого вала 27 сообщается с дросселем 5. Но шток 61 механизма сцепления головки управления под действием имеющегося в системе давления, поступающего через штуцеры 7 и 8, перемещается вниз и входит в профилированный паз к приводного кольца 29, в результате чего головка управления будет сцеплена с кулачковой шайбой 28.,

В этом случае поворот головки управления (при работе педалями управления рулем направления) вызывает работу клапанов 32 и 33 клапанного распределителя блока управления. Но так как в проточке Н ступенчатого вала 27 и естественно, в полостях клапанов 32 и 33 нет давления, срабатывание их будет холостым и не вызовет никаких особенностей, по сравнению с первым случаем, при работе РДАУ в режиме демпфирования колебаний. 5Ив том и в другом случае колеса вместе с поворотной частью передней опоры шасси находятся в состоянии самоориентирования при движении по земле. Благодаря вы- шеописанному положению клапана

0 включения 4 (в крайнем верхнем), полости исполнительных цилиндров I и II поворота колес закольцованы через дроссель 5. Рабочая жидкость из полости цилиндра I перетекает через штуцер 10, сверления и проточки

5 в местах установки предохранительных клапанов 2 и 3 неподвижно корпуса 1, через проточку Ц ступенчатого вала 27 и далее через дроссель 5 в проточку ЦП ступенчатого вала и через проточки в корпусе 1 в мес0 тах установки предохранительных клапанов 3 и 2, через штуцер 11 в полость цилиндра II и обратно. Поворотная часть передней опоры шасси с колесами, со штоками и поршнями исполнительных цилиндров поворота I и

5 II, под направленными воздействиями внешних сил самоориентируется при движении по взлетно-посадочной полосе и рулёжной дорожке. При подтормаживании колес правой или левой основных опор шас0 си возникают соответствующие внешние силы (реакция ВПП), действующие на колеса передней опоры и ориентируют их в необходимом направлении, самоориентирование колес происходит относительно медленно и

5 отрегулированный соответствующим образом дроссель 5 успевает пропускать через себя рабочую жидкость, вытесняемую поршнем из одного цилиндра в другой. При резком и сильном воздействии внешних сил

0 на колеса (например, удар о стык бетонных плит, наезд на кочку и т.п.) поворотная часть передней опоры с колесами и сама стойка опоры могут под действием этих сил и сил упругости конструкции, войти в состояние

5 нарастающих колебаний (типа шимми) и в конечном итоге разрушиться. Но полости исполнительных цилиндров закольцованы через дроссель 5. За время удара колеса дроссель успевает пропустить только незна0 чительную часть вытесняемой жидкости из одного цилиндра в другой, в результате чего в первом резко увеличивается давление, а во втором образуются разрежения. При повышении давления выше расчетного срабэтыва5 ет соответствующий предохранительный клапан 2 или 3, стравливая часть жидкости через себя, срезая пик давления. Одновременно противоположный исполнительный цилиндр, в котором возникло разрежение, подпитывается соответствующим обратным

клапаном 41 или 42 жидкостью из сливной магистрали гидросистемы.

Таким образом, часть жидкости проходит через дроссель 5, остальная часть предохранительный клапан, срезая при этом пик давления и растягивая его по времени, т.е. происходит демпфирование удара.

В случае заклинивания клапанов 32 и 33 клапанного распределителя или самой кулачковой шайбы 28 блока управления 12 аварийное отключение (расцепка) системы управления поворотом колес от системы управления рулем направления самолета происходит следующим образом.

При работе педалями системы управления рулем направления осевое усилие управляющей тяги системы управления поворотом передается через.рычаг 69 головки управления, через шток 61 механизма сцепления на приводное кольцо 29. При заклинивании клапанов распределителя или кулачковой шайбы последняя остается неподвижной. Приводное кольцо под действием усилия управления стремится провернуться относительно кулачковой шайбы. При этом под действием конуса лунки и кулачковой шайбы наконечник 46, сжимая пружину 48 (см. фиг. 8) выходит из сцепления с кулачковой шайбой 28, Посредством штыря 49 и пружины 50 стопора расцепки наконечник 46 через его буртик удерживается в расцепленном состоянии, обеспечивая свободный проворот приводного кольца на кулачковой шайбе, и тем самым свободное управление рулем направления самолета.

Формула изобретения

включающий два разгруженных клапана с толкателями и подсоединенных к клапанам два подпитывающих обратных клапана, на верхней ступени вала закреплена кулачковая шайба, взаимодействующая с толкателями клапанного распределителя, концентрично размещенное на шайбе приводное кольцо с профилированным пазом, снабженное механизмом аварийного отключения системы управления, и головка управления, выполненная в виде поворотного корпуса с размещенным в нем гидроцилиндром со штоком и механизмом сцепления головки с приводным кольцом,

при этом на корпусе головки шарнирно закреплен управляющий рычаг, соединенный со штоком гидроцилиндра осью, размещенной в образованном в боковой поверхности рычага пазу, а механизм сцепления головки

с приводным кольцом выполнен в виде закрепленного на ее корпусе подпружиненного штока с поршнем, взаимодействующим со стенками профилированного паза приводного кольца, механизм аварийного отключения системы управления выполнен в виде подпружиненного стержня с наконечником, взаимодействующим с образованным в боковой поверхности шайбы углублением, при этом механизм обратной связи снабжен

закрепленным на нижней ступени вала рычагом, взаимодействующим с тягой, клапан включения снабжен конусным затвором и разгрузочными поршневыми поясками, а в магистрали подачи рабочей жидкости, соединенной со штуцерами, размещен челночный клапан.

Физ 3

Фиг. 4

з-з

29 39 2

к-к

Ж

Вид И

49 50 Л7

28

29

Вид Л

н-н

повернуто

фиг. io

(Г-О

по&ернуто

фиг, И

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| ПО Тидромаш | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1993-04-23—Публикация

1991-02-01—Подача