Изобретение относится к арматуре управления потоками и параметрами гидравлических сред, в частности, в системах и агрегатах транспортных средств.

Из патента FR 2509009, F 16 K 31/06 (публ. 07.01.1983 г.) известен регулирующий, пропорциональный, управляемый аксиальным электромагнитом с внутренним втяжным якорем гидравлический клапан, образованный направляющей втулкой, выполненной в виде неферромагнитной трубы, шпулькой, неподвижно установленной на направляющей втулке, обмоткой электромагнита, наружным магнитопроводом, стопом, пробкой, неподвижно закрепленной в противоположном от стопа торце направляющей втулки, магнитопроводом пробки, магнитопроводом стопа, выполненным в виде кольцевых пластин, аксиально установленных между стенками наружного магнитопровода и стопом, якорем, установленным с возможностью продольного перемещения внутри направляющей втулки, штоком, седлом, расположенным в устье центрального канала стопа со стороны якоря, затвором, расположенным между торцом штока и седлом, согласной пружиной сжатия, расположенной между якорем и пробкой. Шпулька выполнена в виде неферромагнитной трубы, ограниченной с торцов простирающимися в сторону наружного магнитопровода радиальными фланцами. Обмотка электромагнита уложена между фланцами шпульки. Наружный магнитопровод выполнен в виде трубы, снабженной радиальным фланцем, простирающимся в сторону ее продольной геометрической оси. Фланец наружного магнитопровода зафиксирован между магнитопроводом пробки и пробкой. Магнитопровод пробки выполнен в виде кольцевой пластины, установленной аксиально стенкам направляющей втулки между фланцами наружного магнитопровода и шпульки. Стоп выполнен в виде фасонной, преимущественно, ферромагнитной детали, снабженной центральным, аксиальным продольной геометрической оси стопа и вспомогательным, продольная геометрическая ось которого параллельна продольной геометрической оси стопа, гидравлическими каналами, одно из устьев каждого из которых расположено на торцевой поверхности стопа со стороны якоря. Якорь снабжен центральным, аксиальным продольной геометрической оси якоря каналом, в котором неподвижно установлен шток, а также боковыми продольными открытыми каналами и кольцевой проточкой, расположенными на его внешней цилиндрической поверхности. Шток выполнен из неферромагнитного материала и неподвижно установлен в центральном канале якоря с возможностью выступания его торцов за торцевые поверхности якоря.

Среди недостатков описанного выше клапана следует выделить ограниченную одноканальной магистралью с жестко регламентируемыми свойствами гидравлической среды область использования, являющуюся следствием объединения гидравлической и электромагнитной составных частей клапана в единую конструкцию с одноэлементным редуцирующим затвором.

Из авторского свидетельства SU 1576764, F 16 K 31/02 (публ. 07.07.1990 г.) управляемый аксиальным электромагнитом с внутренним втяжным якорем гидравлический клапан, образованный шпулькой, обмоткой электромагнита, магнитопроводом пробки, направляющей втулкой, неферромагнитной кольцевой вставкой, расположенной в разрыве направляющей втулки в районе торца стопа, наружным магнитопроводом, расположенным аксиально стенкам направляющей втулки, пробкой, завальцованной в противоположном стопу торце наружного магнитопровода, якорем, установленным с возможностью продольного перемещения внутри направляющей втулки, стопом и магнитопроводом стопа, штоком, расположенным с возможностью продольного перемещения в канале стопа, корпусом клапана, присоединенным к стопу с помощью элементов сочленения с обратной от якоря стороны стопа, фасонной крышкой, снабженной аксиальным, относительно продольной геометрической оси корпуса клапана, каналом, установленной в расточке корпуса клапана со стороны стопа, затвором, установленным с возможностью продольного перемещения в расточке корпуса клапана и аксиальном канале фасонной крышки, уплотнительными кольцами, установленными между стенками затвора и стенками расточки корпуса клапана, между стенками затвора и стенками аксиального канала фасонной крышки, встречной пружиной сжатия, установленной аксиально продольной геометрической оси затвора между стенками расточки корпуса клапана и фланцем затвора. Шпулька, выполненная в виде неферромагнитной трубы, ограниченной с торцов, простирающимися в сторону наружного магнитопровода фланцами, установлена на направляющей втулке. Обмотка электромагнита уложена между фланцами шпульки. Магнитопровод пробки выполнен заедино с направляющей втулкой в виде простирающегося в сторону наружного магнитопровода фланца, расположенного на торце направляющей втулки со стороны пробки. Направляющая втулка выполнена из ферромагнитного материала заедино с магнитопроводом пробки. Противоположный магнитопроводу пробки торец направляющей втулки соединен с торцом стопа. Стоп и магнитопровод стопа выполнены заедино в виде фасонной ферромагнитной трубы, снабженной радиальным фланцем, простирающимся в сторону наружного магнитопровода. Корпус клапана снабжен радиальными гидравлическими каналами и аксиально расположенной, относительно продольной геометрической оси корпуса клапана, ступенчатой расточкой. Затвор выполнен в виде заглушенной со стороны штока трубы, снабженной расположенным на средине ее длины неподвижным радиальным кольцом и перфорированными между кольцом и заглушенным торцом трубы стенками.

Среди недостатков данного клапана можно выделить ограниченную одноканальной магистралью область использования клапана, а также сложность конструкции и повышенные требования к точности изготовления взаимосопрягаемых деталей, повышенное энергопотребление, уменьшенное быстродействие, пониженную надежность работы клапана, являющиеся следствием наличия уплотнительных колец между стенками трубы затвора и расточкой корпуса клапана, между стенками трубы затвора и стенками аксиального канала крышки клапана.

Прототипом изобретения является известный из патента US 4250922, F 42 B 12/06 (публ. 17.02.1981 г.) управляемый аксиальным электромагнитом с внутренним втяжным якорем гидравлический клапан, образованный стопом, шпулькой, обмоткой электромагнита, магнитопроводом стопа и наружным магнитопроводом, пробкой, завальцованной с противоположной стопу стороны торцевыми стенками наружного магнитопровода, магнитопроводом пробки, втулкой штока, расположенной в пробке, якорем, штоком, затвором, выполненным заедино со штоком, расположенным с возможностью продольного перемещения в канале корпуса клапана, встречной пружиной сжатия, установленной аксиально штоку между стенками расточки канала корпуса шпульки и торцом якоря. Стоп состоит из последовательно расположенных корпуса шпульки, расположенного в части канала шпульки, корпуса плунжера, запрессованного в расточку фланца наружного магнитопровода, и корпуса клапана, выполненных в виде неразъемной, ферромагнитной, фасонной трубы, снабженной уменьшающей ее наружный диаметр на длине корпуса клапана проточкой, увеличивающей диаметр канала на длине корпуса шпульки расточкой, одинарным радиальным рабочим, одинарным радиальным нагнетательным, одинарным радиальным сливным, расположенными с интервалом вдоль геометрической продольной оси корпуса клапана и вспомогательным, первое устье которого расположено в канале корпуса шпульки, а второе в сливном радиальном канале корпуса клапана, каналами. Шпулька выполнена в виде неферромагнитной трубы, ограниченной с торцов радиальными фланцами, направленными в сторону наружного магнитопровода, в противоположной пробке части канала которой расположен неподвижно установленный корпус шпульки. Обмотка электромагнита уложена между фланцами шпульки. Магнитопровод стопа и наружный магнитопровод выполнены заедино в виде фасонной ферромагнитной трубы, снабженной радиальным фланцем, простирающимся в сторону ее продольной геометрической оси, в расточку которого запрессован корпус плунжера. Магнитопровод пробки выполнен в виде кольцевой пластины, расположенной между фланцем шпульки и пробкой. Якорь расположен с возможностью продольного перемещения в канале шпульки и кольце магнитопровода пробки и снабжен сквозным продольным каналом, посредством которого якорь зафиксирован на проходящем через канал подвижном штоке. Шток изготовлен из неферромагнитного материала, первое, выступающее из торца якоря со стороны пробки плечо которого установлено с возможностью продольного перемещения во втулке штока, второе, выступающее из торца якоря со стороны стопа плечо снабжено выполненными заедино со штоком и последовательно расположенными на единой геометрической оси плунжером, установленным с возможностью продольного перемещения в канале корпуса плунжера, и затвором, цилиндрическая поверхность которого снабжена кольцевой проточкой, установленным с возможностью продольного перемещения в канале корпуса клапана.

К недостаткам данной конструкции можно отнести исполнение рабочего, нагнетательного, сливного радиальных каналов в виде одинарных элементарных каналов, что, соответственно, ограничивает область использования клапана одноканальной магистралью, увеличивает время переключения клапана из режима “нагнетание” (“сброс давления”), на режим “сброс давления” (“нагнетание”), объединение гидравлической и электромагнитной частей в неразъемную конструкцию ограничивает степень унификации электромагнита.

Задачей изобретения было создание электромеханической арматуры для управления гидравлическими средами в двухканальных противофазных магистралях, состоящей из минимального количества деталей, к точности изготовления которых предъявляются пониженные требования, минимальным усилием переключения, пониженным акустическим шумом при переключении клапана, высокими быстродействием и долговечностью, а также низкими трудоемкостью изготовления и энергопотреблением.

Поставленная задача решается в гидравлическом электромагнитном клапане, включающем в себя электромагнит, подвижный шток которого установлен с возможностью воздействия на затвор, корпус клапана, выполненный в виде фасонной трубы, перфорированной радиальными каналами, первые устья которых расположены на наружной поверхности корпуса клапана, а вторые устья последовательно разнесены вдоль продольной геометрической оси и расположены на стенках продольного канала, затвор, установленный с возможностью продольного перемещения в продольном канале корпуса клапана.

Поставленная задача решается тем, что корпус клапана перфорирован, по меньшей мере, двумя радиальными каналами первой магистрали, по меньшей мере, одним радиальным каналом нагнетательной магистрали, по меньшей мере, двумя радиальными каналами второй магистрали, наружная поверхность корпуса клапана снабжена выполненной со стороны электромагнита проточкой первой магистрали, выполненной на удалении от первой проточки второй магистрали, выполненной между проточками первой и второй магистрали проточкой нагнетательной магистрали, первые устья перфорирующих корпус клапана радиальных каналов первой магистрали расположены на поверхности стенок проточки первой магистрали, первые устья перфорирующих корпус клапана радиальных каналов второй магистрали расположены на поверхности стенок проточки второй магистрали, первые устья перфорирующих корпус клапана радиальных каналов нагнетательной магистрали расположены на поверхности стенок проточки нагнетательной магистрали. Наружная поверхность затвора снабжена аксиальными к продольной геометрической оси затвора первым золотниковым кольцом, расположенным в районе вторых устьев радиальных каналов первой магистрали, и вторым золотниковым кольцом, расположенным в районе вторых устьев радиальных каналов второй магистрали, затвор снабжен, по меньшей мере, одним дренажным каналом, устья которого расположены на противолежащих, относительно первого и второго золотниковых колец, участках поверхности затвора. При этом радиальные периметры золотниковых колец затвора равны и согласованы с радиальным периметром продольного канала корпуса клапана, ширина золотниковых колец затвора и расстояние между ними согласованы с геометрическими параметрами вторых устьев перфорирующих корпус клапана радиальных каналов, а геометрические параметры вторых устьев перфорирующих корпус клапана радиальных каналов согласованы с величиной хода затвора и алгоритмом управления гидравлической системой.

Изобретение обеспечивает управление гидравлическими средами в двухканальных противофазных магистралях, малое сопротивление перемещению затвора, высокую скорость смены режимов работы первой и второй гидравлических магистралей и, как следствие, динамическое управление давлением в первой и второй гидравлических магистралях, пониженный акустический шум при срабатывании клапана, его высокую долговечность, а также низкие трудоемкость изготовления и энергопотребление клапана.

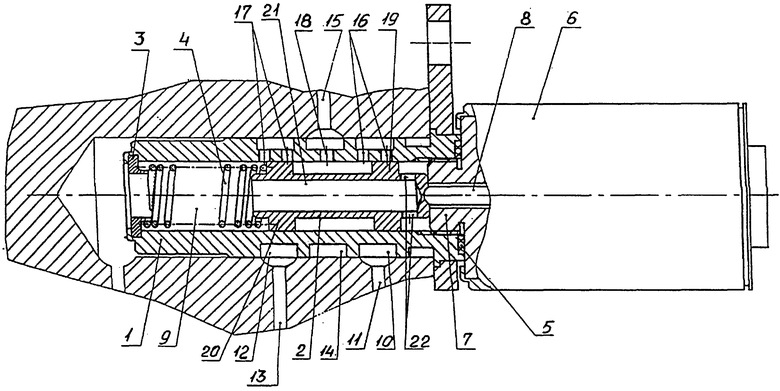

Изобретение поясняется чертежом, на котором изображено продольное сечение гидравлического электромагнитного клапана.

Гидравлический электромагнитный клапан реализован корпусом клапана 1, затвором 2, кольцевым упором 3, встречной пружиной 4 сжатия, уплотнительной прокладкой 5, электромагнитом 6, включающим в себя штуцер 7 и расположенный соосно продольной геометрической оси затвора 2 шток 8, установленный с возможностью продольного перемещения и воздействия на затвор 2. Корпус 1 клапана выполнен в виде фасонной трубы, продольный канал которой снабжен расположенной со стороны электромагнита 6 резьбовой расточкой. Электромагнит 6, посредством штуцера 7, расположенного в резьбовой расточке продольного канала 9, неподвижно соединен с корпусом 1. Уплотнительная прокладка 5 расположена между корпусом 1 клапана и электромагнитом 6. Кольцевой упор 3 завальцован в удаленном от электромагнита 6 конце продольного канала 9 корпуса 1. Затвор 2 расположен в продольном канале 9 корпуса 1, подпружинен к штуцеру 7 электромагнита 6 и установлен с возможностью скольжения между штуцером 7 и кольцевым упором 3. Встречная пружина 4 сжатия расположена в продольном канале 9 корпуса 1 между кольцевым упором 3 и затвором 2. Наружная поверхность корпуса 1 клапана снабжена проточкой 10 первой магистрали 11 (магистраль показана условно), выполненной с отступом от расположенного со стороны электромагнита 6 торца корпуса 1, проточкой 12 второй магистрали 13 (магистраль показана условно), выполненной с отступом от расположенного со стороны кольцевого упора 3 торца корпуса 1, а также проточкой 14 нагнетательной магистрали 15 (магистраль показана условно), выполненной между проточками 10, 12 первой 11 и второй 13, соответственно, магистралей. Корпус 1 клапана перфорирован последовательно разнесенными вдоль продольной геометрической оси продольного канала двумя радиальными каналами 16 первой магистрали 11, одним радиальным каналом 18 нагнетательной магистрали 15, а также двумя радиальными каналами 17 второй магистрали 13. Первые устья перфорирующих корпус 1 радиальных каналов 16 расположены на поверхности стенок проточки 10. Первые устья перфорирующих корпус 1 радиальных каналов 17 расположены на поверхности стенок проточки 12. Первое устье перфорирующего корпус 1 радиального канала 18 расположено на поверхности стенок проточки 14. Вторые устья перфорирующих корпус 1 радиальных каналов 16, 17, 18 расположены на стенках продольного канала 9. Геометрические размеры вторых устьев радиальных каналов 16, 17 первой и второй магистралей, соответственно, равны и согласованы с величиной хода штока 8 электромагнита 6. Затвор 2 выполнен в виде фасонной детали, цилиндрическая поверхность которой снабжена первым золотниковым кольцом 19, выполненным с отступом от торца затвора со стороны электромагнита 6 и расположенным в районе вторых устьев радиальных каналов 16 первой магистрали, вторым золотниковым кольцом 20, выполненным с отступом от торца затвора со стороны кольцевого упора 3 и расположенным в районе вторых устьев радиальных каналов 17 второй магистрали. Радиусы золотниковых колец 19, 20 равны и согласованы с радиусом продольного канала 9 корпуса клапана 1. Ширина золотниковых колец 19, 20 затвора согласована с геометрическими параметрами вторых устьев радиальных каналов 16, 17 первой и второй магистралей. Интервал между расположенными напротив друг друга радиальными плоскостями золотниковых колец 19, 20 затвора 2 равен интервалу между геометрическими плоскостями, касательными к расположенным со стороны электромагнита 6 кромкам вторых устьев радиальных каналов 16, 17 первой и второй магистралей. Кроме этого, затвор 2 снабжен дренажным коаксиальным, относительно продольной геометрической оси затвора, открытым со стороны кольцевого упора 3 и заглушенным с торца со стороны электромагнита 6 дренажным каналом 21, а также сообщающимися с дренажным каналом 21 двумя радиальными каналами 22, выполненными в виде перфорирующих затвор радиальных сверлений, расположенных между золотниковым кольцом 19 и торцом затвора 2 со стороны электромагнита 6. Гидравлические сопротивления дренажного канала 21, радиальных каналов 22 и кольцевого упора 3 согласованы между собой, суммарное гидравлическое сопротивление радиальных каналов 16 равно, соответственно, суммарному гидравлическому сопротивлению радиальных каналов 17. Реакции давления гидравлической среды нагнетательной магистрали на золотниковые кольца 19, 20 равны и противоположны по знаку, следовательно, усилие перемещения затвора практически не зависит от величины давления в нагнетательной магистрали.

При обесточенном электромагните 6 под воздействием встречной пружины 4 сжатия затвор 2 смещен в сторону электромагнита 6. Расположенное ближе к второму устью радиального канала 18 нагнетательной магистрали второе устье одного из радиальных каналов 16 первой магистрали, а также расположенное ближе к кольцевому упору 3 второе устье одного из радиальных каналов 17 второй магистрали открыты. Расположенное ближе к электромагниту 6 второе устье одного из радиальных каналов 16 первой магистрали, а также расположенное ближе к второму устью радиального канала 18 нагнетательной магистрали второе устье одного из радиальных каналов 17 второй магистрали перекрыты золотниковыми кольцами 19, 20. Первая магистраль 11 (показана условно) соединена с нагнетательной магистралью 15 (показана условно) посредством открытого радиального канала 16 первой магистрали, кольцевого канала, образованного частью стенок продольного канала 9 корпуса 1 клапана, цилиндрической поверхностью затвора 2, расположенной между золотниковыми кольцами 19, 20, обращенными друг к другу радиальной поверхностью первого золотникового кольца 19 и радиальной поверхностью второго золотникового кольца 20, а также радиального канала 18 нагнетательной магистрали (режим “нагнетание”). Вторая магистраль 13 (показана условно) посредством открытого радиального канала 17 соединена с продольным каналом 9 корпуса 1 клапана (режим “сброс давления”).

При увеличении магнитодвижущей силы электромагнита 6 под воздействием штока 8 затвор 2, сжимая встречную пружину 4 сжатия, начинает движение в сторону кольцевого упора 3. Для первой магистрали 11 (магистраль показана условно): сопротивление гидравлической цепи образованной радиальным каналом 18 нагнетательной магистрали 15 (показана условно), кольцевым каналом, образованным частью стенок продольного канала 9 корпуса 1 клапана, цилиндрической поверхностью затвора 2, расположенной между золотниковыми кольцами 19, 20, обращенными друг к другу радиальной поверхностью первого золотникового кольца 19 и радиальной поверхностью второго золотникового кольца 20, а также открытым, в начальный момент времени, радиальным каналом 16 увеличивается, теоретически, до бесконечности, а сопротивление гидравлической цепи, образованной закрытым, в начальный момент времени, радиальным каналом 16, а также расположенной между торцом штуцера 7 и обращенной к электромагниту 6 радиальной поверхностью первого золотникового кольца 19 частью продольного канала 9 корпуса 1, радиальными 22 и дренажным 21 каналами затвора 2, расположенной между кольцевым упором 3 и торцом затвора 2 частью продольного канала 9 корпуса 1 клапана, а также кольцевым упором 3, синхронно уменьшается до минимального значения. Первая магистраль 11 (показана условно) переключается из режима “нагнетание” на режим “сброс давления”.

Для второй магистрали 13 (магистраль показана условно): сопротивление гидравлической цепи образованной радиальным каналом 18 нагнетательной магистрали 15 (показана условно), кольцевым каналом, образованным частью стенок продольного канала 9 корпуса 1 клапана, цилиндрической поверхностью затвора 2, расположенной между золотниковыми кольцами 19, 20, обращенными друг к другу радиальной поверхностью первого золотникового кольца 19 и радиальной поверхностью второго золотникового кольца 20, а также закрытым, в начальный момент времени, радиальным каналом 17 уменьшается, а сопротивление гидравлической цепи, образованной открытым, в начальный момент времени, радиальным каналом 17, расположенной между кольцевым упором 3 и торцом затвора 2 частью продольного канала 9 корпуса 1 клапана, а также кольцевым упором 3, синхронно увеличивается, теоретически, до бесконечности. Вторая магистраль 13 переключается из режима “сброс давления” на режим “нагнетание”. При максимальном токе, протекающем через электромагнит 6, затвор 2 смещен штоком 8, на величину хода штока, в сторону кольцевого упора 2. Встречная пружина 4 сжатия сжата. Расположенное ближе к устью радиального канала 18 нагнетательной магистрали второе устье радиального канала 16 первой магистрали и расположенное ближе к кольцевому упору 3 второе устье радиального канала 17 второй магистрали перекрыты золотниковыми кольцами 19, 20. Расположенное ближе к электромагниту 6 второе устье одного из радиальных каналов 16 первой магистрали, а также расположенное ближе к второму устью радиального канала 18 нагнетательной магистрали второе устье одного из радиальных каналов 17 второй магистрали открыты. Вторая магистраль 13 (показана условно) соединена с нагнетательной магистралью 15 (показана условно) посредством открытого радиального канала 17, кольцевого канала, образованного частью стенок продольного канала 9 корпуса 1 клапана, цилиндрической поверхностью затвора 2, расположенной между золотниковыми кольцами 19, 20, обращенными друг к другу радиальной поверхностью первого золотникового кольца 19 и радиальной поверхностью второго золотникового кольца 20, а также радиального канала 18 (режим “нагнетание”). Первая магистраль 11 (показана условно) посредством открытого радиального канала 16, части продольного канала 9 корпуса 1, расположенной между торцом штуцера 7 и обращенной к электромагниту 6 радиальной поверхностью первого золотникового кольца 19, радиальных 22 и дренажного 21 каналов затвора 2, соединена с продольным каналом 9 корпуса 1 клапана (режим “сброс давления”).

При изменении магнитодвижущей силы электромагнита 6 от максимума до нуля под воздействием сжатой встречной пружины 4 сжатия затвор 2 перемещается в сторону электромагнита 6. Процесс перекоммутации первой, второй и нагнетательной магистралей происходит в обратном порядке. Первая магистраль 11 (показана условно) переключается из режима “сброс давления” на режим “нагнетание”, а вторая магистраль 13 переключается из режима “нагнетание” на режим “сброс давления”.

Управление током электромагнита 6 обеспечивает синхронное противофазное изменение режимов давления в первой 11 и второй 13 магистралях (показаны условно) от нулевого значения до величины давления нагнетательной магистрали 15 (показана условно). Динамическое регулирование тока электромагнита 6 обеспечивает поддержание требуемого давления как в первой, так и во второй магистралях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2002 |

|

RU2227237C2 |

| Гидравлический пульсатор Карсавина | 1988 |

|

SU1564413A1 |

| ГИДРООБЪЕМНАЯ ПЕРЕДАЧА | 2017 |

|

RU2651376C1 |

| Электрогидравлический привод для дистанционного управления | 1974 |

|

SU603779A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА НАВЕСНОГО УСТРОЙСТВА ТРАКТОРА | 2002 |

|

RU2233572C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДРЕНАЖНЫХ КОЛОДЦЕВ И ТРУБОПРОВОДОВ | 1992 |

|

RU2030524C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2003 |

|

RU2241143C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| Электрогидравлический привод тормоза наката | 1990 |

|

SU1740218A1 |

| ПРОПОРЦИОНАЛЬНЫЙ КЛАПАН УПРАВЛЕНИЯ ФРИКЦИОНАМИ ГИДРОМЕХАНИЧЕСКОЙ ПЕРЕДАЧИ | 2016 |

|

RU2624926C1 |

Гидравлический электромагнитный клапан предназначен для использования в области транспортного машиностроения. Электромагнитный клапан включает в себя электромагнит. Корпус клапана выполнен в виде фасонной трубы. Последняя перфорирована радиальными каналами. Корпус клапана перфорирован, по меньшей мере, двумя радиальными каналами первой магистрали. Корпус клапана перфорирован, по меньшей мере, двумя радиальными каналами второй магистрали. Имеется, по меньшей мере, один радиальный канал нагнетательной магистрали. Наружная поверхность корпуса клапана снабжена выполненной со стороны электромагнита проточкой первой магистрали. Также здесь имеется выполненная на удалении от первой проточка второй магистрали и выполненная между проточками первой и второй магистралей проточка нагнетательной магистрали. Наружная поверхность затвора снабжена первым золотниковым кольцом. Последнее расположено в районе вторых устьев радиальных каналов первой магистрали. Второе золотниковое кольцо расположено в районе вторых устьев радиальных каналов первой магистрали. Радиальные периметры золотниковых колец затвора равны и согласованы с радиальным периметром продольного канала корпуса клапана. Обеспечивается понижение акустического шума при переключении клапана и долговечность клапана. 1 ил.

Гидравлический электромагнитный клапан для управления потоками и параметрами гидравлических сред, включающий в себя электромагнит, подвижный шток которого установлен с возможностью воздействия на затвор, корпус клапана, выполненный в виде фасонной трубы, перфорированной радиальными каналами, первые устья которых расположены на наружной поверхности корпуса клапана, а вторые устья последовательно разнесены вдоль продольной геометрической оси и расположены на стенках продольного канала, и затвор, установленный с возможностью продольного перемещения в канале корпуса клапана, отличающийся тем, что корпус клапана перфорирован, по меньшей мере, двумя радиальными каналами первой магистрали, по меньшей мере одним радиальным каналом нагнетательной магистрали, по меньшей мере двумя радиальными каналами второй магистрали, наружная поверхность корпуса клапана снабжена выполненной со стороны электромагнита проточкой первой магистрали, выполненной на удалении от первой проточкой второй магистрали, выполненной между проточками первой и второй магистралей проточкой нагнетательной магистрали, первые устья перфорирующих корпус клапана радиальных каналов первой магистрали расположены на поверхности стенок проточки первой магистрали, первые устья перфорирующих корпус клапана радиальных каналов второй магистрали расположены на поверхности стенок проточки второй магистрали, первые устья перфорирующих корпус клапана радиальных каналов нагнетательной магистрали расположены на поверхности стенок проточки нагнетательной магистрали, наружная поверхность затвора снабжена аксиальными к продольной геометрической оси затвора первым золотниковым кольцом, расположенным в районе вторых устьев радиальных каналов первой магистрали, и вторым золотниковым кольцом, расположенным в районе вторых устьев радиальных каналов второй магистрали, затвор снабжен, по меньшей мере, одним дренажным каналом, устья которого расположены на противолежащих относительно первого и второго золотниковых колец участках поверхности затвора, радиальные периметры золотниковых колец затвора равны и согласованы с радиальным периметром продольного канала корпуса клапана, ширина золотниковых колец затвора и расстояние между ними согласованы с геометрическими параметрами вторых устьев перфорирующих корпус клапана радиальных каналов, а геометрические параметры вторых устьев перфорирующих корпус клапана радиальных каналов согласованы с величиной хода затвора и алгоритмом управления гидравлической системы.

| US 4250922 А, 17.02.1981 | |||

| 0 |

|

SU198865A1 | |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1992 |

|

RU2092736C1 |

| Электромагнитный клапан | 1980 |

|

SU877201A1 |

| И.И.АРТОБОЛЕВСКИЙ | |||

| Механизмы в современной технике | |||

| Т.VI | |||

| - М.: Наука, 1981, с.278, рис.3728. | |||

Авторы

Даты

2004-12-20—Публикация

2002-04-22—Подача