Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции электроизоляционного масла, содержащей базовое масло и присадку.

Уровень техники

В патенте США US-A-6790386 описана диэлектрическая текучая среда, содержащая изопарафиновое базовое масло и присадки. Это изопарафиновое базовое масло получают путем гидроочистки, гидроизомеризации и гидрогенизации парафинового сырья вакуумной перегонки.

В патенте США US-A-5912212 описана стабильная к окислению композиция смазочного масла, содержащая парафиновое минеральное базовое масло процесса гидрокрекинга, сложный эфир 3-метил-5-трет-бутил-4-гидроксипропионовой кислоты, диоктиламинометилтолилтриазол и дилаурилтиодипропионат. Масло обладает высокой окислительной стабильностью.

В документе WO-A-02070629 описан способ получения изопарафинового базового масла из воска, который образуется в синтезе Фишера-Тропша. В соответствии с этой публикацией, могут быть использованы базовые масла, имеющие кинематическую вязкость при 100°С между 2 и 9 сСт, в качестве базового масла в таких композициях, как электроизоляционные масла или трансформаторные масла.

Существует потребность в получении композиций электроизоляционного масла с использованием базового масла, имеющего свойства базового масла, произведенного в синтезе Фишера-Тропша, как описано в WO-A-02070629. Главной причиной этого являются отличные низкотемпературные свойства указанных базовых масел в сочетании с относительно простым способом получения указанных базовых масел по сравнению с аналогичными маслами, полученными из минерального источника сырья.

Для обеспечения применимости композиция электроизоляционного масла должна обладать определенными свойствами. Типичными обязательными требованиями являются следующие: низкая степень образования шлама, высокая окислительная стабильность, характеристики хладотекучести должны соответствовать предлагаемому применению, температура вспышки должна соответствовать предлагаемому применению, и фактор диэлектрических потерь (тангенс угла потерь) должен оставаться небольшим, даже после длительных испытаний при повышенной температуре. В частности, для областей применения, в которых требуются высокие эксплуатационные параметры при повышенной температуре, где наблюдается пик возрастания температуры в композиции электроизоляционного масла, требуется высокая температура вспышки. В то же время композиция еще должна обладать хорошими низкотемпературными эксплуатационными параметрами.

Кроме того, заявители обнаружили, что составление состава композиции электроизоляционного масла исходя из такого синтетического изопарафинового базового масла, не является непосредственной операцией по сравнению с композицией исходя из парафинового базового масла на минеральной основе.

Целью настоящего изобретения является разработка композиции электроизоляционного масла, которая имеет характеристики, соответствующие ее применению.

Эта цель достигается следующей композицией масла.

Краткое изложение изобретения

Композиция электроизоляционного масла, содержащая компонент базового масла и присадку, в которой

(i) по меньшей мере, 80 мас.% компонента базового масла представляет собой парафиновое базовое масло, содержащее парафинов больше чем 80 мас.%, насыщенных соединений больше чем 98 мас.% и содержащее ряд изопарафинов, имеющих N, n+1, n+2, n+3 и n+4 атомов углерода, и где значение n находится между 20 и 35; и

(ii) антиокислительную присадку,

где компонент базового масла имеет температуру вспышки, по меньшей мере, 170°С, которая определена Международной организацией по стандартизации (ISO) 2592.

Краткое описание чертежей

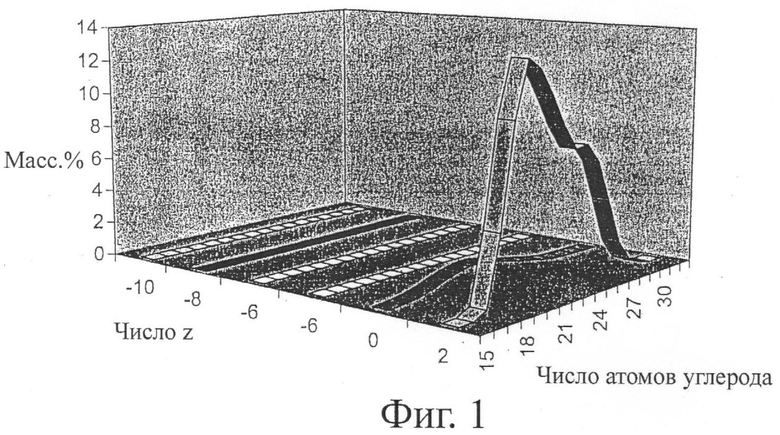

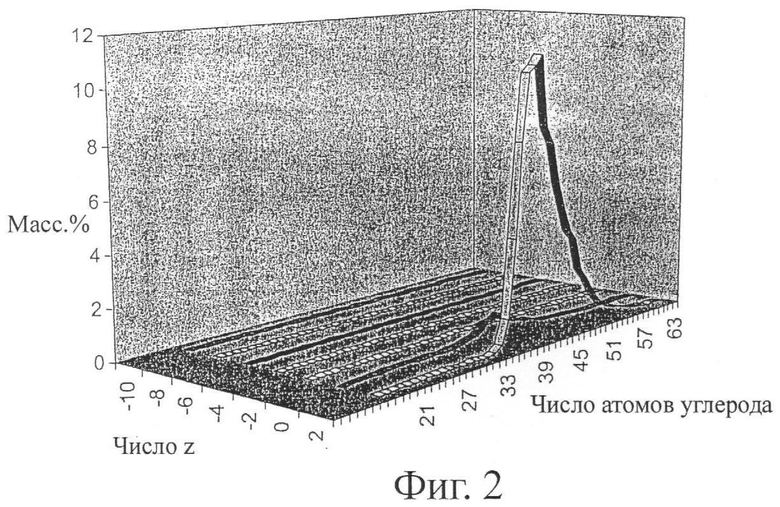

На фиг.1 и 2 приведено распределение атомов углерода для двух базовых масел, полученных в синтезе Фишера-Тропша, которые используются в примерах.

Подробное описание изобретения

Компонент базового масла представляет собой парафиновое базовое масло, имеющее содержание парафиновых соединений больше чем 80 мас.% и содержание насыщенных соединений больше чем 98 мас.% и содержащее ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, в которых значение n находится между 20 и 35. Предпочтительно, содержание насыщенных соединений в базовом масле, которое измерено методом IP386, составляет больше чем 98 мас.%, более предпочтительно больше чем 99 мас.%, и еще более предпочтительно, больше чем 99.5 мас.%. Кроме того, базовое масло предпочтительно имеет содержание нафтеновых соединений от 0 до 20%, предпочтительно от 1 до 20 мас.%. Установлено, что эти базовые масла имеют хорошую приемистость к присадкам, как указано выше, когда целью является, например, улучшение окислительной стабильности. Предпочтительно, базовое масло имеет кинематическую вязкость при 40°С между 1 и 200 мм2/с, более предпочтительно между 1 и 50 мм2/с, и еще более предпочтительно между 1 и 15 мм2/с. Целесообразно, базовое масло может иметь кинематическую вязкость при 100°С между 2 и 50 мм2/с, более предпочтительно между 2 и 25 мм2/с, наиболее предпочтительно между 2 и 10 мм2/с. Более предпочтительно, когда композиция масла используется в качестве трансформаторного масла, то базовое масло предпочтительно будет иметь кинематическую вязкость при 40°С между 5 и 15 мм2/с. Если электроизоляционное масло используется в качестве низкотемпературного масла для стрелочного привода, то вязкость базового масла при 40°С предпочтительно находится между 1 и 15 и более предпочтительно между 1 и 4 мм2/с. Температура потери текучести базового масла предпочтительно находится ниже -30°С.

Температура вспышки базового масла, измеренная по методу ASTM D92, составляет 170°С или больше, предпочтительно больше чем 175°С, или более предпочтительно даже больше чем 180°С. Температура вспышки базового масла будет зависеть от области применения масла. Заявители обнаружили, что температура вспышки базового масла согласно изобретению преимущественно превышает температуру вспышки базовых масел, произведенных из минерального масла, при заданной вязкости. Этот факт является неожиданным в связи с тем, что в присутствии изопарафиновых компонентов должна увеличиваться летучесть, и поэтому температура вспышки будет снижаться. В особенности базовые масла, имеющие кинематическую вязкость при 100°С больше чем 6 мм2/с и имеющие температуру вспышки больше чем 250°С, преимущественно могут быть использованы в композициях огнестойкого электроизоляционного масла. Высокая температура вспышки при сравнительно низкой вязкости компонента базового масла в соответствии с настоящим изобретением позволяет получить композицию электроизоляционного масла, которая имеет как низкотемпературные эксплуатационные параметры, так и улучшенную стойкость к окислению. Это особенно важно в тех областях применения, в которых имеет место общее воздействие высокой температуры и/или в которых в электроизоляционном масле возникают высокотемпературные пики или так называемые горячие точки, и/или в которых увеличение температуры нельзя легко замедлить с помощью электроизоляционного масла из-за ограничений по размеру или теплообменной способности устройства, содержащего композицию электроизоляционного масла nth2e. Примерами таких устройств или областей применения являются небольшие трансформаторы с высокой мощностью или аварийные выключатели. Содержание нафтеновых соединений и присутствие такого непрерывного ряда изопарафинов можно определить методом полевой десорбции/полевой ионизации (FD/FI). В этом методе образец масла сначала разделяется на полярную (ароматические соединения) фазу и неполярную (насыщенные соединения) фазу с использованием жидкостной хроматографии высокого разрешения (ЖХВР), метод IР368/01, в котором в качестве подвижной фазы использован пентан вместо гексана, как указано в этом методе.

Затем фракции насыщенных и ароматических соединений анализируют с использованием масс спектрометра Finnigan МАТ90, оборудованного интерфейсом полевой десорбции/полевой ионизации (FD/FI), где применяется методика FI ("мягкой" ионизации) для определения типов углеводородов в терминах числа атомов углерода и дефицита водорода.

Типовая классификация соединений в масс-спектрометрии определяется по образовавшимся характеристическим ионам и обычно классифицируется по "числу z". Это задается общей формулой для всех углеводородных частиц: CnH2n+z. Поскольку фаза насыщенных соединений анализируется отдельно от ароматической фазы, можно определить содержание различных изопарафинов, имеющих такую же стехиометрию или число n. Результаты масс-спектрометрического анализа обрабатывают с использованием промышленной программы (poly 32; поставляется фирмой Sierra Analytics LLC, 3453 Dragoo Park Drive, Modesto, California GA95350 USA), чтобы определить относительные доли углеводородов каждого типа.

Базовое масло, имеющее непрерывный ряд изопарафинов, который описан выше, предпочтительно производится путем гидроизомеризации парафинового воска, предпочтительно с последующей депарафинизацией такого типа, как депарафинизация растворителем или каталитическая депарафинизация. Парафиновый воск может быть парафиновым гачем. Более предпочтительно, парафиновый воск производится в синтезе Фишера-Тропша, поскольку этот воск является чистым и имеет высокое содержание парафинов, а также по причине того, что такие воски приводят к продукту, содержащему непрерывный ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода в желательном диапазоне молекулярных мас. Базовое масло, произведенное в синтезе Фишера-Тропша, как описано в этом изобретении, будет называться базовым маслом, произведенным в синтезе Фишера-Тропша.

Примеры синтезов Фишера-Тропша, которые могут быть использованы для получения описанного выше базового масла, произведенного в синтезе Фишера-Тропша,представляют собой так называемую промышленную технологию получения дистиллята в суспензионной фазе фирмы Sasol, способ синтеза среднего дистиллята фирмы Shell и способ "AGC-21" фирмы Exxon Mobil. Эти и другие способы описаны более подробно, например, в документах ЕР-А-776959, ЕР-А-668342, US-A-4943672, US-A-5059299, WO-A-9934917 и WO-A-9920720. Обычно эти продукты синтеза Фишера-Тропша будут содержать углеводороды, имеющие от 1 до 100 и даже более 100 атомов углерода. Этот углеводородный продукт может включать в себя нормальные парафиновые, изопарафиновые, кислородсодержащие соединения и ненасыщенные соединения.

Если базовое масло представляет собой один из желательных изопарафиновых продуктов, то может быть выгодно использовать относительно тяжелое сырье, произведенное в синтезе Фишера-Тропша. Это относительно тяжелое сырье, произведенное в синтезе Фишера-Тропша, содержит, по меньшей мере, 30 мас.%, предпочтительно по меньшей мере 50 мас.% и более предпочтительно по меньшей мере 55 мас.% соединений, имеющих, по меньшей мере, 30 атомов углерода. Кроме того, весовое отношение соединений, имеющих, по меньшей мере, 60 или более атомов углерода, и соединений, содержащих, по меньшей мере, 30 атомов углерода, в сырье, произведенном в синтезе Фишера-Тропша, предпочтительно составляет, по меньшей мере 0,2, более предпочтительно по меньшей мере 0,4 и наиболее предпочтительно по меньшей мере 0,55. Предпочтительно, сырье, произведенное в синтезе Фишера-Тропша, включает в себя фракцию С20 +, имеющую значение коэффициента альфа-АШФ (фактор роста цепи Андерсона-Шульца-Флори) по меньшей мере 0,925, предпочтительно по меньшей мере 0,935, более предпочтительно по меньшей мере 0,945, еще более предпочтительно по меньшей мере 0,955. Такое сырье, произведенное в синтезе Фишера-Тропша, может быть получено в любом процессе, в котором образуется относительно тяжелый продукт синтеза Фишера-Тропша, который описан выше. Такой тяжелый продукт образуется не во всех процессах Фишера-Тропша. Пример подходящего процесса Фишера-Тропша описан в документе WO-A-9934917.

Продукт, произведенный в синтезе Фишера-Тропша, может содержать очень мало сернистых и азотистых соединений (или они отсутствуют). Это характерно для продукта, произведенного в синтезе Фишера-Тропша, в котором применяется синтез-газ, почти не содержащий примесей. Содержание серы и азота обычно будет ниже уровня детектирования, что составляет в настоящее время 5 мг/кг для серы и 1 мг/кг для азота соответственно.

Обычно способ может включать в себя синтез Фишера-Тропша, стадию гидроизомеризации и необязательную стадию для снижения температуры потери текучести, на которой указанные стадия гидроизомеризации и необязательная стадия снижения температуры потери текучести осуществляются следующим образом:

(a) гидрокрекинг/гидроизомеризация продукта синтеза Фишера-Тропша,

(b) разделение продукта стадии (а), по меньшей мере, на одну или несколько фракций дистиллятного топлива и базового масла или промежуточной фракции базового масла.

Если вязкость и температура потери текучести базового масла, полученного на стадии (b), соответствуют желательным показателям, то дополнительная обработка не требуется, и это масло может быть использовано в качестве базового масла согласно изобретению. В случае необходимости, температура потери текучести промежуточной фракции базового масла дополнительно снижается соответствующим образом на стадии (с) с помощью депарафинизации растворителем или предпочтительно каталитической депарафинизации масла, полученного на стадии (b), с целью получения масла, имеющего предпочтительно низкую температуру потери текучести. Желательное значение вязкости базового масла может быть получено путем выделения с помощью дистилляции из промежуточной фракции базового масла или из депарафинизированного масла продукта с подходящим интервалом кипения, соответствующим желательной вязкости. Дистилляция может быть проведена соответствующим образом как стадия вакуумной дистилляции.

Предпочтительно, процессы гидроконверсии/гидроизомеризации на стадии (а) проводятся в присутствии водорода и катализатора, причем этот катализатор может быть выбран из тех, которые известны специалистам в этой области техники как подходящие для этого процесса; некоторые из этих катализаторов будут описаны ниже более подробно. В принципе, катализатором может быть любой катализатор, известный из уровня техники, как подходящий для изомеризации парафиновых молекул. В общем, подходящие катализаторы гидроконверсии/гидроизомеризации представляют собой такие, которые содержат гидрирующий компонент, нанесенный на тугоплавкий оксидный носитель, такой как аморфный алюмосиликат (ААС), оксид алюминия, фторированный оксид алюминия, молекулярные сита (цеолиты) или смеси из двух или более таких компонентов. Один тип предпочтительных катализаторов, которые могут быть использованы на стадии гидроконверсии/гидроизомеризации согласно настоящему изобретению, представляет собой катализаторы гидроконверсии/гидроизомеризации, содержащие платину и/или палладий, в качестве гидрирующего компонента. Весьма предпочтительный катализатор гидроконверсии/гидроизомеризации включает в себя платину и палладий, нанесенные на аморфный алюмосиликатный (ААС) носитель. Целесообразно, платина и/или палладий присутствуют в количестве от 0,1 до 5,0 мас.%, более целесообразно от 0,2 до 2,0 мас.%, в расчете на элемент и отнесенный к общей массе носителя. Если присутствуют оба металла, то весовое отношение платины к палладию может изменяться в широких пределах, но целесообразно в диапазоне от 0,05 до 10, более целесообразно от 0,1 до 5. Примерами подходящих благородных металлов на ААС являются катализаторы, описанные, например, в WO-A-9410264 и ЕР-А-0582347. Другие подходящие катализаторы на основе благородных металлов, такие как платина на фторированном алюминийоксидном носителе, описаны, например, в патенте США US-A-5059299 и в WO-A-9220759.

Вторым типом подходящих катализаторов гидроконверсии/гидроизомеризации являются такие, которые содержат, по меньшей мере, один металл из группы VIB, предпочтительно вольфрам и/или молибден, и по меньшей мере один неблагородный металл из группы VIII, предпочтительно никель и/или кобальт, в качестве гидрирующего компонента. Оба металла могут присутствовать в виде оксидов, сульфидов или их сочетаний. Металл группы VIB соответствующим образом присутствует в количестве от 1 до 35 мас.%, более целесообразно от 5 до 30 мас.%, в расчете на элемент и отнесенный к общей массе носителя. Целесообразно, неблагородный металл группы VIII присутствует в количестве от 1 до 25 мас.%. предпочтительно от 2 до 15 мас.%, в расчете на элемент и отнесенный к общей массе носителе. Катализатор гидроконверсии этого типа, который найден как особенно подходящий, представляет собой катализатор, содержащий никель и вольфрам, нанесенные на фторированный оксид алюминия.

Указанные выше катализаторы на основе неблагородных металлов предпочтительно применяются в сульфидной форме. С целью сохранения сульфидной формы катализатора в ходе его эксплуатации необходимо, чтобы в сырье присутствовало некоторое количество серы. Предпочтительно, в сырье присутствуют по меньшей мере 10 мг/кг и более предпочтительно между 50 и 150 мг/кг серы.

Предпочтительный катализатор, который может быть использован в несульфидированной форме, включает в себя неблагородный металл группы VIII, например железо, никель, в сочетании с металлом группы IB, например медью, нанесенной на кислотный носитель. Предпочтительно, медь присутствует с целью подавления гидрогенолиза парафинов до метана. Предпочтительно катализатор имеет объем пор в диапазоне от 0,35 до 1,10 мл/г, который определен по поглощению воды, площадь поверхности предпочтительно между 200 и 500 м2/г, которая определена методом БЭТ по адсорбции азота, и насыпную плотность между 0,4 и 1,0 г/мл. Предпочтительно, носитель катализатора представляет собой аморфный алюмосиликат, в котором оксид алюминия может присутствовать в диапазоне между 5 и 96 мас.%, предпочтительно между 20 и 85 мас.%. Содержание диоксида кремния в виде SiO2 предпочтительно составляет между 15 и 80 мас.%. Кроме того, носитель может содержать небольшие количества, например 20-30 мас.%, связующего вещества, например оксида алюминия, диоксида кремния, оксиды металлов группы IVA, и различные типы глин, оксида магния, и др., предпочтительно оксида алюминия или диоксида кремния.

Получение микросфер аморфного алюмосиликата описано в работе Ryland, Lloyd В., Tamele, M.W., и Wilson, J.N., «Катализаторы крекинга». Catalysis: том VII, ред. Paul H. Emmett, Reinhold Publishing Corporation, New York, 1960, стр.5-9.

Катализатор получают путем совместной пропитки носителя металлами из растворов с высушиванием при 100-150°С и прокаливанием на воздухе при 200-550°С. Металл группы VIII присутствует в количестве приблизительно 15 мас.% или меньше, предпочтительно 1-12 мас.%, тогда как металл группы IB обычно присутствует в меньшем количестве, например в весовом соотношении приблизительно от 1:2 до 1:20 относительно металла группы VIII.

Типичный катализатор охарактеризован ниже:

Другим классом подходящих катализаторов гидроконверсии/гидроизомеризации являются катализаторы на основе материалов типа молекулярных сит, соответствующим образом содержащих, по меньшей мере, один компонент металла группы VIII, предпочтительно Pt и/или Pd, в качестве гидрирующего компонента. Тогда подходящие цеолитные и другие алюмосиликатные материалы включают в себя цеолит бета, цеолит Y, ультрастабильный Y, ZSM-5, ZSM-12, ZSM-22, ZSM-23, ZSM-48, MCM-68, ZSM-35, SSZ-32, ферриерит, морденит и диоксид кремния-алюмофосфаты, такие как SAPO-11 и SAPO-31. Примерами подходящих катализаторов гидроконверсии/гидроизомеризации являются, например, те, что описаны в документе WO-A-9201657. Кроме того, возможны сочетания этих катализаторов. Весьма подходящими процессами гидроконверсии/гидроизомеризации являются такие, что включают в себя первую стадию, на которой применяется катализатор на основе цеолита бета или ZSM-48, и вторую стадию, где применяется катализатор на основе цеолитов ZSM-5, ZSM-12, ZSM-22, ZSM-23, ZSM-48, MCM-68, ZSM-35, SSZ-32, ферриерита, морденита. Из последней группы предпочтительными являются ZSM-23, ZSM-22 и ZSM-48. Примеры таких процессов описаны в патенте США US-A-20040065581, в котором раскрыт способ, который включает в себя на первой стадии катализатор, содержащий платину и цеолит бета, и на второй стадии катализатор, содержащий платину и ZSM-48.

Сочетания процессов, в которых продукт синтеза Фишера-Тропша сначала направляется на первую стадию гидроизомеризации с использованием аморфного катализатора, содержащего алюмосиликатный носитель, который описан выше, с последующей второй стадией гидроизомеризации с использованием катализатора, содержащего молекулярное сито, также признаны предпочтительными способами получения базового масла, которые могут быть использованы в настоящем изобретении. Более предпочтительно, первую и вторую стадии гидроизомеризации осуществляют последовательно и в потоке. Наиболее предпочтительно эти две стадии проводятся в одном реакторе, содержащем слои указанного выше аморфного и/или кристаллического катализатора.

На стадии (а) сырье контактирует с водородом в присутствии катализатора при повышенных температурах и давлении. Обычно температура может находиться в диапазоне от 175 до 380°С, предпочтительно выше чем 250°С и более предпочтительно от 300 до 370°С. Обычно давление может находиться в диапазоне от 10 до 250 бар (1-25 МПа) и предпочтительно между 20 и 80 бар. Газообразный водород может поступать с объемной скоростью от 100 до 10000 нл/л в час, предпочтительно от 500 до 5000 нл/л в час. Углеводородное сырье может поступать с объемной скоростью от 0,1 до 5 кг/л в час, предпочтительно выше, чем 0,5 кг/л в час, и более предпочтительно меньше чем 2 кг/л в час. Соотношение водород/углеводородное сырье может изменяться от 100 до 5000 нл/кг и предпочтительно от 250 до 2500 нл/кг.

Степень превращения на стадии (а), которая определяется как процент сырья (по массе), кипящего выше 370°С, которое превращается за один проход во фракцию, кипящую ниже 370°С, составляет по меньшей мере 20 мас.%, предпочтительно по меньшей мере 25 мас.%, но предпочтительно не больше чем 80 мас.%, более предпочтительно не больше чем 65 мас.%. Использованный выше термин «сырье» в определении представляет собой суммарное углеводородное сырье, поданное на стадию (а), таким образом также включает в себя любой необязательный рецикл высококипящей фракции, которая может быть получена на стадии (b).

На стадии (b) продукт стадии (а) предпочтительно разделяют на одну или несколько фракций дистиллятного топлива и базового масла или фракцию предшественника базового масла, имеющую желательные характеристики вязкости. Если температура потери текучести находится вне желательного диапазона, тотемпература потери текучести базового масла дополнительно снижается с использованием стадии депарафинизации (с), предпочтительно путем каталитической депарафинизации. В таком варианте осуществления можно получить дополнительное преимущество, подвергая депарафинизации более широкую фракцию продукта стадии (а). Затем из полученного депарафинизированного продукта преимущественно с помощью дистилляции может быть выделено базовое масло и масла, имеющие желательную вязкость. Депарафинизация предпочтительно осуществляется путем каталитической депарафинизации, например, как описано в документе WO-A-02070629, который является ссылкой в настоящем изобретении. Точка конца кипения сырья для стадии депарафинизации (с) может быть точкой конца кипения продукта стадии (а) или ниже, если это желательно.

Компонент присадки (ii) композиции масла содержит антиокислительную присадку. Было найдено, что в особенности сочетание описанного выше базового масла и антиокислительной присадки существенно улучшает показатель общей кислотности масла, который определяется в испытании на окисляемость IEC 61125 С. Базовое масло может сочетаться с антиокислительным агентом как единственной присадкой или в комбинации с другими присадками, как описано ниже. Антиокислительный агент может быть так называемым стерически затрудненным фенольным или аминным антиокислителем, например нафтолом, стерически затрудненными одноатомным, двухатомным и трехатомным фенолом, стерически затрудненными двухъядерными, трехъядерными и полиядерными фенолами, алкилированными или стирол-содержащими дифениламинами, или затрудненными фенолами, произведенными из ионола. Особенно интересные стерически затрудненные фенольные антиокислительные агенты выбирают из группы, состоящей из 2,6-ди-трет-бутилфенола (IRGANOX TM L 140, фирмы CIBA), ди-трет-бутилированного гидроксотолуола (ВНТ), метилен-4,4'-бис-(2.6-трет-бутилфенола), 2,2'-метилен-бис-(4,6-ди-трет-бутилфенола), 1,6-гексаметилен-бис-(3,5-ди-трет-бутил-гидроксигидроциннамата) (IRGANOX TM L109, CIBA), ((3,5-бис-(1,1-диметилэтил)-4-гидроксифенил)метил)тио)уксусной кислоты, С10-С14изоалкильных сложных эфиров (IRGANOX TM L118, CIBA), 3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты, С7-С9 алкильных сложных эфиров (IRGANOX TM L135, CIBA), тетракис-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионилоксиметил)метана (IRGANOX TM 1010, CIBA), тиодиэтилен-бис(3,5-ди-трет-бутил-4-гидроксигидроциннамат (IRGANOX TM 1035, CIBA), октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамат (IRGANOX TM 1076, CIBA) и 2,5-ди-трет-бутилгидрохинон. Эти продукты известны и являются промышленно доступными. Одним из наиболее интересных агентов является сложный С7-С9-алкиловый эфир 3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты.

Примеры аминных антиокислительных агентов представляют собой ароматические аминные антиокислители, например N,N'-диизопропил-пара-фенилендиамин, N,N'-ди-втор-бутил-пара-фенилендиамин, N,N'-бис(1,4-диметилпентил)-пара-фенилендиамин, N,N'-бис(l-этил-3-метилпентил)-пара-фенилендиамин,N,N'-бис(1-метилгептил)-пара-фенилендиамин, N,N'-дициклогексил-пара-фенилендиамин, N,N'-дифенил-пара-фенилендиамин, N,N'-ди(нафтил-2-)-пара-фенилендиамин, N-изопропил-N'-фенил-пара-фенилендиамин, N-(1,3-диметилбутил)-N'-фенил-пара-фенилендиамин, N-(1-метилгептил)-N'-фенил-п-фенилендиамин, N'-циклогексил-N'-фенил-п-фенилендиамин, 4-(пара-толуолсульфамидо)дифениламин, N,N'-диметил-N,N'-ди-втор-бутил-пара-фенилендиамин, дифениламины, N-аллилдифениламин, 4-изопропоксидифениламин, N-фенил-1-нафтиламин, N-фенил-2-нафтиламин, октилированный дифениламин, например, п,п'-ди-трет-октилдифениламин, 4-н-бутиламинофенол, 4-бутириламинофенол, 4-нонаноил-аминофенол, 4-додеканоиламинофенол, 4-октадеканоиламинофенол, ди(4-метоксифенил)-амин, 2,6-ди-трет-бутил-4-диметиламинометилфенол, 2,4'-диаминодифенилметан, 4,4'-диаминодифенилметан, N,N,N',N'-тетраметил-4,4'-диаминодифенилметан, 1,2-ди-(фениламино)этан, 1,2-ди-[(2-метилфенил)амино]этан, 1,3-ди-(фениламино)пропан, (орто-толил)бигуанидин, ди[4-(1',3'-диметилбутил)фенил]амин, трет-октилированный N-фенил-1-нафтиламин, смесь моно- и диалкилированных трет-бутил-трет-октилдифениламин, 2,3-дигидро-3,3-диметил-4Н-1,4-бензотиазин, фенотиазин, N-аллилфенотиазин, трет-октилированный фенотиазин, 3,7-ди-трет-октилфенотиазин. Кроме того, возможными аминными антиокислительными агентами являются те, что соответствуют формулам VIII и IХ в документе ЕР-А-1054052, причем эти соединения также описаны в патенте США US-A-4824601, и эти публикации являются ссылками в настоящем изобретении.

Содержание антиокислительной присадки предпочтительно меньше, чем 2 мас.% и более предпочтительно меньше, чем 1 мас.%. В некоторых областях применения содержание присадки предпочтительно меньше, чем 0,6 мас.%, например, когда композиция масла используется в качестве электроизоляционного масла. Предпочтительно содержание антиокислительной присадки больше, чем 10 мг/кг. Если антиокислительная присадка присутствует как единственная присадка или, по меньшей мере, в отсутствие соединений, содержащих серу или фосфор, или в отсутствие таких Р- или S-содержащих соединений и в отсутствие пассиватора меди, тогда содержание антиокислительной присадки предпочтительно находится между 0,01 и 0.4 мас.%, более предпочтительно между 0,04 и 0,3 мас.%. Еще более предпочтительно, в композиции электроизоляционного масла согласно изобретению содержится между 10 мг/кг и 0,3 мас.% антиокислительной присадки - ди-трет-бутилированного гидроксотолуола.

Предпочтительно, композиция масла также содержит пассиватор меди, который также называют иногда подавителем электростатического разряда или деактиватором металла. Примеры возможных присадок - пассиваторов меди представляют собой N-салицилиденэтиламин, N,N'-дисалицилиденэтилдиамин, триэтилендиамин, этилендиаминтетрауксусную кислоту, фосфорную кислоту, лимонную кислоту и глюконовую кислоту. Более предпочтительными являются лецитин, тиадиазол, имидазол и пиразол и их производные. Еще более предпочтительными являются диалкилдитиофосфаты цинка, диалкилдитиокарбаматы и бензотриазолы и их тетрагидропроизводные.

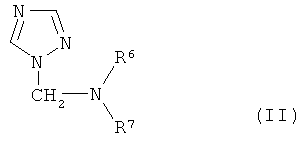

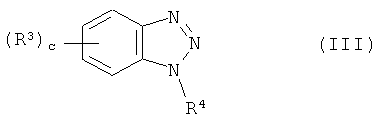

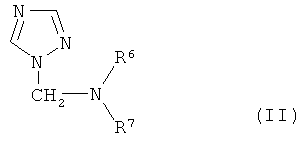

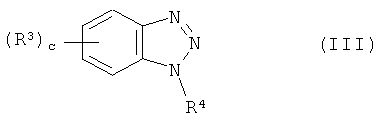

Наиболее предпочтительными являются соединения в соответствии с формулой (II) или еще более предпочтительными являются необязательно замещенные бензотриазоловые соединения, представленные формулой (III)

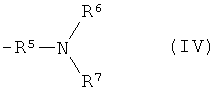

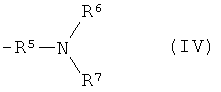

в которой R4 может представлять собой водород или группу, представленную формулой (IV)

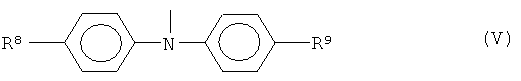

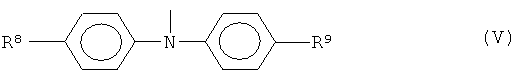

или формулой (V)

в которой:

с означает 0, 1, 2 или 3;

R3 представляет собой неразветвленную или разветвленную С1-4 алкильную группу. Предпочтительно R3 означает метил или этил и с означает 1 или 2. Радикал R5 означает метиленовую или этиленовую группу. Более предпочтительно, R6 и R7 означают водород или одинаковые или различные неразветвленные или разветвленные алкильные группы, содержащие 1-18 атомов углерода, предпочтительно разветвленную алкильную группу из 1-12 атомов углерода; радикалы R8 и R9 являются одинаковыми или различными алкильными группами, содержащими 3-15 атомов углерода, предпочтительно из 4-9 атомов углерода.

Предпочтительные соединения представляют собой 1-[бис(2-этилгексил)аминометил]бензотриазол, метилбензотриазол, диметилбензотриазол, этилбензотриазол, этилметилбензотриазол, диэтилбензотриазол и их смеси. Примеры описанных выше присадок - пассиваторов меди раскрыты в документах US-A-5912212, ЕР-А-1054052 и US-A-2002/0109127, причем эти публикации являются ссылками в настоящем изобретении. Эти бензотриазоловые соединения являются предпочтительными, поскольку они также действуют как подавители электростатического разряда, что является выгодным, когда композиция масла применяется в качестве электроизоляционного масла. Описанные выше присадки - пассиваторы меди являются промышленно доступными от фирмы CIBA Ltd Basel Switzerland, причем продукты имеют названия IRGAMET 39, IRGAMET 30 и IRGAMET 38S и также продаются под торговой маркой Reomet, CIBA.

Предпочтительно, содержание указанного выше пассиватора меди в композиции масла составляет больше 1 мг/кг и более предпочтительно больше 5 мг/кг. Практический верхний предел может изменяться в зависимости от конкретной области применения композиции масла. Например, когда желательными являются улучшенные характеристики диэлектрического разряда масла для применения в качестве электроизоляционного масла, то может быть желательным добавление присадки - пассиватора меди в высокой концентрации. Эта концентрация может доходить до 3 мас.%. Однако авторы изобретения обнаружили, что преимущества настоящего изобретения реализуются при концентрациях ниже 1000 мг/кг, более предпочтительно ниже 300 мг/кг и еще более предпочтительно ниже 50 мг/кг.

Установлено, что когда в качестве компонента присадки (ii) также присутствуют между 1 и 1000 мг/кг сернистых или фосфорсодержащих добавок, то желательные характеристики улучшаются еще сильнее. Предпочтительными сернистыми и фосфорсодержащими соединениями являются сульфиды, фосфиды, дитиофосфаты и дитиокарбаматы. Предпочтительно, применяются органические полисульфидные соединения. Здесь термин полисульфид означает, что органическое соединение включает в себя, по меньшей мере, одну группу, в которой непосредственно связаны два сульфидных атома. Предпочтительным полисульфидным соединением является дисульфидное соединение. Предпочтительными являются полисульфидные соединения, представленные формулой (I)

в которой:

а означает 2, 3, 4 или 5;

радикалы R1 и R2 могут быть одинаковыми или различными, и каждый может представлять собой неразветвленную или разветвленную алкильную группу, имеющую от 1 до 22 атомов углерода, арильные группы из 6-20 атомов углерода, алкиларильные группы из 7-20 атомов углерода или арилалкильные группы из 7-20 атомов углерода. Предпочтительными являются арилалкильные группы, более предпочтительными являются необязательно замещенные бензильные группы. Более предпочтительно, R1 и R2 независимо выбирают из бензильной группы или неразветвленной или разветвленной додецильной группы. Примеры возможных сернистых и фосфорсодержащих соединений и предпочтительных соединений, указанных в настоящем изобретении, описаны в вышеупомянутом патенте США US-A-5912212 в качестве компонента (b), причем эта публикация является ссылкой в этом изобретении. Примерами подходящих дисульфидных соединений являются дибензилдисульфид, ди-трет-додецилдисульфид и дидодецилдисульфид. Композиция электроизоляционного масла в соответствии с изобретением имеет содержание серы ниже 4 мас.%. Содержание органической сернистой или фосфорной присадки в композиции масла предпочтительно составляет меньше, чем 0,1% от массы композиции, более предпочтительно меньше, чем 800 мг/кг, и еще более предпочтительно меньше, чем 400 мг/кг. Нижний предел предпочтительно составляет 1 мг/кг, более предпочтительно 10 мг/кг, наиболее предпочтительно 50 мг/кг.

Композиция масла может содержать в качестве базового масла исключительно базовое масло, которое описано выше, или альтернативно, в сочетании с другим базовым маслом. Целесообразно, дополнительное базовое масло может составлять меньше, чем 20 мас.%, более предпочтительно меньше, чем 10 мас.% от суммарной композиции электроизоляционного масла. Примерами таких базовых масел являются базовые масла парафинового и нафтенового типа на минеральной основе и синтетические базовые масла, например сложные эфиры, поли-альфа-олефины, полиалкиленгликоли и им подобные. Сложные эфиры являются полезными для улучшения способности к биологическому разложению композиции масла.

Заявители обнаружили, что для маловязкого базового масла, имеющего кинематическую вязкость при 100°С между 1 и 3 мм2/с, способность к биологическому разложению масла в соответствии с ISO 14593 оценивается как легко разрушаемое масло.

Известно, что базовые масла, произведенные в синтезе Фишера-Тропша, могут иметь способность к биологическому разложению, как описано, например в ЕР-А-876446. Однако в указанной публикации способность к биологическому разложению была измерена с использованием испытания CEC-L-33-T-82. Авторы этого изобретения обнаружили, что базовые масла, произведенные из продукта синтеза Фишера-Тропша и имеющие характеристики базовых масел, которые раскрыты в документе ЕР-А-876446, не всегда способны легко биологически разрушаться в соответствии более точным методом испытания, который изложен в ISO 14593. Хорошо известно, что в испытании CEC-L-32-T-82 и более современной версии этого испытания, известной как СЕС L-33-A-93, способность к биологическому разложению может быть завышена по сравнению с окончательной способностью к биологическому разложению, измеренной по методу ISO 14593.

Содержание дополнительного сложного эфира в базовом масле предпочтительно составляет между 1 и 30 мас.%, более предпочтительно между 5 и 25 мас.%. Подходящими сложноэфирными соединениями являются соединения - сложные эфиры, полученные путем взаимодействия алифатических моно-, ди- и/или поликарбоновых кислот с изотридециловым спиртом в условиях этерификации. Примерами указанных сложноэфирных соединений являются изотридециловый эфир октан-1,8-дикарбоновой кислоты, 2-этилгексановый эфир 1,6-дикарбоновой кислоты и додекановый эфир 1,12-дикарбоновой кислоты. Предпочтительно, сложноэфирное соединение представляет собой так называемый эфир пентаэритрита и жирной тетракислоты (PET сложный эфир), который получается путем этерификации пентаэритрита (PET) разветвленной или неразветвленной жирной кислотой, предпочтительно кислотами C6-C10. В качестве примеси этот сложный эфир может содержать ди-РЕТ как спиртовый компонент.

Установлено, что в особенности выгодно использовать произведенное в синтезе Фишера-Тропша базовое масло как практически единственный компонент базового масла. Термин практически означает здесь, что больше, чем 70 мас.%, более предпочтительно больше, чем 90 мас.% и наиболее предпочтительно 100 мас.% компонента базового масла в композиции масла представляет собой произведенное в синтезе Фишера-Тропша базовое масло, которое подробно описано выше.

Предпочтительно, композиция масла имеет содержание серы ниже 0,5 мас.% и еще более предпочтительно ниже 0,15 мас.%. Источником большей части серы в композиции масла может быть сера, которая содержится в любом дополнительном компоненте базового масла на минеральной основе, и необязательные содержащие серу присадки, которые могут присутствовать в композиции масла согласно изобретению.

Кроме присадки, которая описана выше для компонента (ii), также могут присутствовать дополнительные присадки. Тип присадок будет зависеть от конкретной области применения. Без намерения создать ограничения, примерами возможных присадок являются диспергаторы, детергенты, полимеры, модифицирующие вязкость, депрессанты потери текучести типа углеводородов или окисленных углеводородов, эмульгаторы, деэмульгаторы, антикоррозийные присадки и модификаторы трения. Конкретные примеры таких присадок описаны, например, в Энциклопедии химической технологии (Kirk-Othmer Encyclopedia of Chemical Technology), 3-е издание, том 14, стр.477-526. Соответствующим образом диспергатор представляет собой беззольный диспергатор, например полиамины полибутиленсукцинимида или диспергаторы типа основания Манниха. Соответствующим образом детергент представляет собой детергент с избытком основного металла, например фосфонатного, сульфонатного, фенолятного или салицилатного типа, как описано выше в ссылке на Общее пособие. Соответствующим образом модификатор вязкости является полимером, модифицирующим вязкость, например полиизобутиленом, сополимерами олефинов, полиметакрилатом и полиалкилстирольными и гидрированными полиизопреновыми звездчатыми полимерами (Shellvis). Примерами подходящих противопенных агентов являются полидиметилсилоксаны и простые и сложные эфиры полиэтиленгликоля.

С целью улучшения тенденции газовыделения композицией масла, предпочтительно в нее добавляют между 0,05 и 10 мас.%, предпочтительно между 0,1 и 5 мас.% ароматического соединения. Предпочтительные ароматические соединения представляют собой, например, тетрагидронафталин, диэтилбензол, ди-изопропилбензол, смесь алкилбензолов, которые являются промышленно доступными продуктами, как "Shell Oil 4697" или "Shellsol A 150" от фирмы Shell Deutschland GmbH. Другая предпочтительная смесь ароматических соединений содержит смесь 2,6-ди-трет-бутилфенола и 2,6-ди-трет-бутилкрезола. Предпочтительно, композиция масла включает в себя между 0,1 и 3 мас.% 2,6-ди-трет-бутилфенола и от 0,1 до 2 мас.% 2,6-ди-трет-бутилкрезола в весовом соотношении между 1:1 и 1:1,5.

Предпочтительно, композицию масла подвергают дополнительной очистке отбеливающей глиной.

Таким образом, настоящее изобретение дополнительно относится к композиции электроизоляционного масла, содержащей компонент базового масла, произведенного из продуктов синтеза Фишера-Тропша, и присадку, в которой (i) по меньшей мере 80 мас.% компонента базового масла представляет собой парафиновое базовое масло, имеющее содержание парафинов больше, чем 80 мас.% и содержание насыщенных соединений больше, чем 98 мас.%, и содержащее ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, и в которой значение n находится между 20 и 35; и антиокислительную присадку, в которой композицию электроизоляционного масла подвергают очистке отбеливающей глиной.

Предпочтительно, очистка отбеливающей глиной проводится на композиции масла, которая более предпочтительно включает в себя содержащую серу или фосфор присадку (если она присутствует). Антиокислительные и пассивирующие медь присадки предпочтительно добавляют в композицию масла после проведения очистки отбеливающей глиной. Очистка отбеливающей глиной является хорошо известной обработкой для удаления полярных соединений из композиции масла. Эту обработку осуществляют с целью улучшения цвета, химической и термической стабильности композиции масла. Она может быть проведена до добавления присадок, упомянутых в этом описании, на частично составленной композиции масла. Способы очистки отбеливающей глиной описаны, например, в книге Обработка базового смазочного масла и воска, Avilino Sequeira, Jr., изд-во Marcel Dekker, Inc, New York, 1994, ISBN 0-8247-9256-4, стр.229-232.

Заявители установили, что окислительная стабильность композиции электроизоляционного масла на смеси базового масла, произведенного в синтезе Фишера-Тропша, и базового масла на минеральной основе, и антиокислительной присадки может быть улучшена путем очистки отбеливающей глиной.

Рассмотренная выше композиция масла в особенности походит для использования в качестве электроизоляционного масла в связи с его хорошей окислительной стабильностью, низкой способностью к образованию шлама, а также превосходными характеристиками низкотемпературной вязкости. Примерами областей применения являются стрелочные приводы, трансформаторы, регуляторы, автоматические выключатели, реакторы электростанций, кабели и другое электрооборудование. Предпочтительными областями применения электроизоляционного масла являются трансформаторное масло и низкотемпературное масло для стрелочного привода. Такие области применения хорошо известны для специалистов в этой области техники и они описаны, например, в книге «Смазочные масла и смежные продукты». Dieter Klamann, изд-во Verlag Chemie GmbH, Weinhem, 1984, стр.330-337. При использовании в указанных областях применения электроизоляционного масла на основе нафтенового базового масла часто возникает проблема, состоящая в том, что кинематическая вязкость при -30°С является слишком высокой. Когда такое масло предполагается использовать в областях, где эксплуатация начинается с низкой температуры, в особенности при температурах ниже 0°С, высокая вязкость будет оказывать отрицательное влияние на необходимое рассеивание тепла в электроизоляционном масле. В результате может произойти перегрев оборудования.

Заявители установили, что при использовании композиции масла в соответствии с настоящим изобретением, в особенности когда базовое масло имеет кинематическую вязкость при 40°С между 1 и 15 мм2/с и температуру потери текучести ниже -30°С, более предпочтительно ниже -40°С, получается композиция электроизоляционного масла, которая обладает желательными характеристиками. Кроме того, эти масла демонстрируют очень низкий показатель диэлектрических потерь, даже после длительных испытаний при повышенной температуре. Низкое значение тангенса угла потерь характеризует малые потери электроэнергии в области применения электроизоляционного масла. Поскольку тангенс угла потерь значительно не увеличивается во времени, в особенности при сопоставлении с композициями электроизоляционных масел на нафтеновой основе, в этой области применения достигается высокая эффективность.

В другом варианте осуществления настоящего изобретения композиция масла предпочтительно используется в качестве состава для низкотемпературного стрелочного привода. Традиционные композиции низкотемпературных стрелочных приводов составляют с использованием минеральных базовых масел с низкой вязкостью. Однако для известных низкотемпературных текучих сред для стрелочных приводов существует проблема низкой температуры вспышки, как следствие их характеристик низкой вязкости. Эта проблема становится еще более существенной в арктических регионах, в которых требуются масла с очень низкой вязкостью. Заявители обнаружили, что с использованием описанного выше базового масла, в особенности базового масла, произведенного в синтезе Фишера-Трошпа, могут быть получены составы текучих сред для стрелочных приводов, которые имеют отличные вискозиметрические свойства при низкой температуре, что обеспечивает композиции, подходящие для использования в низкотемпературных стрелочных приводах. Дополнительное преимущество заключается в том, что базовое масло имеет высокую температуру вспышки, что обеспечивает безопасное применение текучих сред для стрелочных приводов в весьма критических условиях работы, например в так называемых высоконагруженных сетях.

Низкотемпературные масла для стрелочных приводов, которые описаны выше, могут найти применение в областях, в которых требуется регулярный запуск, в особенности больше, чем 10 раз в год, при температурах ниже 0°С, более предпочтительно ниже -5°С, причем температура масла при его эксплуатации составляет выше 0°С.

Другой предпочтительной областью применения электроизоляционного масла является область огнестойких электроизоляционных масел. В указанной области применения базовое масло предпочтительно имеет кинематическую вязкость при 100°С выше 6 мм2/с, более предпочтительно выше 7 и целесообразно ниже 12 мм2/с. Установлено, что парафиновые базовые масла в этом диапазоне вязкости имеют высокую температуру вспышки, выше чем 250°С, и предпочтительно выше чем 260°С, что делает их весьма подходящими для таких областей применения. Для таких композиций требуются характеристики низкой воспламеняемости и улучшенной противопожарной безопасности. Соответствующим образом эти масла используются в качестве трансформаторных масел для эксплуатации в помещениях или под землей.

Заявители обнаружили, что базовое масло с низкой вязкостью легко подвергается биологическому разложению. Способность к биологическому разложению может быть дополнительно улучшена за счет добавления в указанный состав базового масла на основе сложного эфира, как описано выше. Таким образом, в дополнительном варианте осуществления настоящего изобретения композиция масла может быть преимущественно использована в тех областях применения, в которых требуется биодеградируемое базовое масло в указанных составах. В особенности композиция масла используется в качестве трансформаторного масла в передвижном электрооборудовании, конкретно в локомотивах, электрокарах или автомобилях с гибридным двигателем. Кроме того, композиция масла может найти выгодное применение для оборудования, используемого в зонах охраняемой окружающей среды, таких как, например, национальные парки, заповедники, водоохранные зоны, оборудование для хранения питьевой воды и т.п.

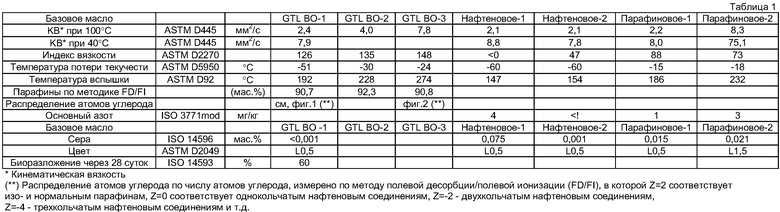

Настоящее изобретение будет проиллюстрировано следующими неограничивающими примерами. В этих примерах используются четыре различных типа базовых масел. Одно базововое масло, произведенное в синтезе Фишера-Тропша, называется GTL ВО, два базовых масла нафтенового типа называются нафтеновое-1 и нафтеновое-2, и минеральное парафиновое базовое масло. Характеристики этих базовых масел указаны в таблице 1.

Пример 1

Исходя из базовового масла нафтеновое-1, минерального парафинового базового масла-1 и GTL базового масла-1 из таблицы 1, были приготовлены пять различных масляных смесей в соответствии со схемами добавления 1-8 в таблице 2. Для всех этих масляных смесей определяется образование шлама в соответствии с испытанием на окисляемость IEC 61125 С в течение 164 ч при 120°С. Чем меньше величина окисляемости, тем меньше образуется шлама. Результаты также представлены в таблице 2.

Для всех этих масляных смесей в соответствии с указанными выше схемами добавления 1-5 также измеряется общая кислотность с использованием испытания на окисляемость IEC 61125 С в течение 164 ч при 120°С. Чем меньше величина окисляемости, тем меньше образуется кислотных соединений и тем выше стабильность к окислению композиции масла. Результаты представлены в таблице 3.

Пример 2

В соответствии со схемами добавления, указанными в таблице 4, были приготовлены четыре масляныe смеси. Две масляные смеси подвергают очистке отбеливающей глиной с использованием глины Tonsil 411, которая поставляется фирмой Sued Chemie, Munchen (D). Антиокислительная и пассиваторующая медь присадки добавляются после очистки отбеливающей глиной. Определяют характеристики масляных смесей и подвергают масляные смеси испытанию на окисляемость IEC в течение 500 ч при 120°С.

(**) серое изменение цвета

Как видно из таблицы 4, композиция масла на основе базовового масла, произведенного в синтезе Фишера-Тропша, обладает низкой вязкостью при -30°С в сочетании с отличными характеристиками окислительной стабильности. Тенденция газовыделения для смеси Z в таблице 4 может быть улучшена путем добавления ароматического растворителя, как продемонстрировано в таблице 5.

Пример 3

В соответствии с составами, указанными в таблице 6, были приготовлены три композиции масла А-С с использованием базовых масел GTL 1, 2 и 3 из таблицы 1. Эти композиции масел А-С подвергают очистке отбеливающей глиной с использованием глины Tonsil 411, которая поставляется фирмой Sued Chemie, Munchen (D). Антиокислительную и пассивирующую медь присадки добавляют после очистки отбеливающей глиной.

Эти масла испытывают в методах испытаний, которые указаны в таблице 6. Полученные результаты показывают, что получены отличные масла для применения в качестве электроизоляционных масел.

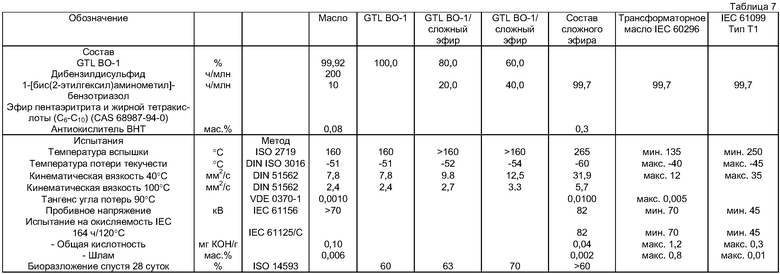

Пример 4

В соответствии с ISO 14593 была испытана способность к биологическому разложению четырех масляных смесей. Результаты представлены в таблице 7. Из таблицы 7 можно увидеть, что обеспечиваются биодеградируемые базовые масла или смеси базовых масел для применения в трансформаторном масле в соответствии с техническими условиями IEC 60296. Композиции масел с использованием только сложноэфирного базового масла не соответствуют техническим условиям по кинематической вязкости при 40°С.

Это является преимуществом, поскольку обычно сложноэфирные базовые масла гораздо труднее получить и поэтому они являются более дорогими, чем базовые масла, произведенные в синтезе Фишера-Тропша.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛЬНОЕ К ОКИСЛЕНИЮ МАСЛО, СОДЕРЖАЩЕЕ БАЗОВОЕ МАСЛО И ПРИСАДКИ | 2006 |

|

RU2416628C2 |

| КОМПОЗИЦИИ КОНСИСТЕНТНОЙ СМАЗКИ | 2008 |

|

RU2495093C2 |

| ПРИМЕНЕНИЕ ПАРАФИНОВОГО БАЗОВОГО МАСЛА ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА | 2007 |

|

RU2446204C2 |

| КОМБИНИРОВАННЫЙ ПАКЕТ СМАЗОЧНОГО МАСЛА И ТОПЛИВА ДЛЯ ИСПОЛЬЗОВАНИЯ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2464302C2 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА, СОДЕРЖАЩИЕ ТЯЖЕЛОЕ БАЗОВОЕ МАСЛО, ПОЛУЧЕННОЕ В СИНТЕЗЕ ФИШЕРА-ТРОПША, И АЛКИЛИРОВАННОЕ АРОМАТИЧЕСКОЕ БАЗОВОЕ МАСЛО | 2013 |

|

RU2658914C2 |

| ФУНКЦИОНАЛЬНЫЕ ЖИДКИЕ КОМПОЗИЦИИ | 2007 |

|

RU2441057C2 |

| ПРИМЕНЕНИЕ СМАЗОЧНОГО МАСЛА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2477306C2 |

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| СМЕСЕВЫЕ ПРОДУКТЫ БАЗОВЫХ МАСЕЛ | 2008 |

|

RU2489478C2 |

Сущность: композиция электроизоляционного масла содержит компонент базового масла, по меньшей мере, 80 мас.% которого представляет собой парафиновое базовое масло, полученное путем гидроизомеризации воска, произведенного в синтезе Фишера-Тропша, с последующей депарафинизацией, содержащее парафинов больше чем 80 мас.%, насыщенных соединений больше чем 98 мас.%, и ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, и в которой значение n находится между 20 и 35, и антиокислительную присадку. Компонент базового масла имеет температуру вспышки, по меньшей мере, 170°С, которая определена по ISO 2592. Композиция может дополнительно содержать пассиватор меди, преимущественно, соединение бензотриазола. При получении композиции компонент базового масла подвергают очистке отбеливающей глиной и антиокислительную присадку и пассиватор меди, если он присутствует, добавляют после проведения очистки отбеливающей глиной. Технический результат - снижение образования осадка и повышение окислительной стабильности, улучшение текучести на холоду, снижение диэлектрических потерь. 3 н. и 15 з.п. ф-лы, 7 табл., 2 ил.

1. Композиция электроизоляционного масла, содержащая компонент базового масла и присадку, в которой

(i) по меньшей мере, 80 мас.% компонента базового масла представляет собой парафиновое базовое масло, полученное путем гидроизомеризации воска, произведенного в синтезе Фишера-Тропша, с последующей депарафинизацией, содержащее парафинов больше чем 80 мас.%, насыщенных соединений больше чем 98 мас.%, и содержащее ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, и в которой значение n находится между 20 и 35, и

(ii) антиокислительную присадку,

в которой компонент базового масла имеет температуру вспышки по меньшей мере 170°С, которая определена по ISO 2592.

2. Композиция по п.1, в которой парафиновое базовое масло имеет кинематическую вязкость при 40°С между 1 и 200 мм2/с.

3. Композиция по п.2, в которой парафиновое базовое масло имеет кинематическую вязкость при 40°С между 1 и 15 мм2/с, температуру потери текучести ниже -30°С и содержит между 0,05 и 10 мас.% ароматических соединений.

4. Композиция по любому из пп.1-3, в которой антиокислительная присадка является единственной присадкой, причем содержание антиокислительной присадки находится между 0,04 и 0,4 мас.%.

5. Композиция по любому из пп.1-3, в которой присутствует присадка - пассиватор меди.

6. Композиция по п.5, в которой пассиватор меди представляет собой соединение формулы (II) или необязательно замещенное соединение бензотриазола, представленное формулой (III)

в которой R4 может означать водород или группу, представленную формулой (IV)

или формулой (V)

в которой

с означает 0, 1, 2 или 3;

R3 представляет собой неразветвленную или разветвленную С1-4 алкильную группу; R5 означает метиленовую или этиленовую группу; радикалы R6 и R7 представляют собой водород или одинаковые или различные неразветвленные или разветвленные алкильные группы из 1-18 атомов углерода, предпочтительно разветвленные алкильные группы из 1-12 атомов углерода; радикалы R8 и R9 являются одинаковыми или различными алкильными группами из 3-15 атомов углерода.

7. Композиция по п.6, в которой R3 представляет собой метил или этил и с означает 1 или 2.

8. Композиция по любому из пп.1-3, в которой антиокислительная присадка представляет собой фенольный или аминный антиокислительный агент.

9. Композиция по п.8, в которой содержится между 10 мг/кг и 0,3 мас.% антиокислительной присадки - дитретбутилированного гидроксотолуола.

10. Композиция по любому из пп.1-3, которая включает в себя 1÷1000 мг/кг присадки, содержащей серу или фосфор.

11. Композиция по п.10, в которой присадка, содержащая серу, представлена формулой

R1-(S)a-R2

в которой а означает 2, 3, 4 или 5; радикалы R1 и R2 могут быть одинаковыми или различными и каждый может быть неразветвленной или разветвленной алкильной группой, содержащей от 1 до 22 атомов углерода, арильной группой из 6-20 атомов углерода, алкиларильной группой из 7-20 атомов углерода или арилалкильной группой из 7-20 атомов углерода.

12. Композиция по п.11, в которой содержание органического полисульфида находится между 50 и 800 мг/кг.

13. Композиция по любому из пп.1-3, в которой содержание серы составляет меньше 4 мас.%.

14. Способ получения композиции электроизоляционного масла по любому из пп.1-13, в котором компонент базового масла подвергают очистке отбеливающей глиной и в котором антиокислительную присадку и пассиватор меди, если он присутствует, добавляют после проведения очистки отбеливающей глиной.

15. Применение композиции по любому из пп.1-13 или полученной способом по п.14, в качестве электроизоляционного масла.

16. Применение композиции по п.15 в оборудовании, которое запускается при температуре ниже 0°С чаще чем 10 раз в год и в котором температура масла, когда оборудование находится в рабочем состоянии, составляет выше 0°С.

17. Применение композиции по любому из пп.15, 16, в котором электроизоляционное масло используется в качестве трансформаторного масла.

18. Применение композиции по любому из пп.15, 16, в которой электроизоляционное масло используется в качестве масла для стрелочного привода.

| US 20020139962 A1, 03.10.2002 | |||

| US 6669872 B2, 30.12.2003 | |||

| US 6214776 B1, 10.04.2001 | |||

| Способ получения смазочного масла | 1980 |

|

SU973594A1 |

Авторы

Даты

2011-05-20—Публикация

2006-06-22—Подача