Настоящее изобретение относится к смазывающим композициям, содержащим особенно тяжелое базовое масло, полученное с использованием синтеза Фишера-Тропша. В частности, хотя не исключительно, изобретение относится к смазывающим композициям, содержащим базовое масло, произведенное в синтезе Фишера-Тропша, с примесью парафиновых компонентов, которое, тем не менее, имеет прозрачный и светлый внешний вид.

Уровень техники

Из уровня техники известно, что парафиновое углеводородное сырье, в том числе сырье, произведенное из газообразных компонентов, таких как СО и Н2, особенно воски синтеза Фишера-Тропша, подходят для превращения/переработки в смазочные базовые масла, за счет того, что такое парафиновое сырье подвергается гидрогенизационной депарафинизации или гидроизомеризации/каталитической (и/или с использованием растворителя) депарафинизации; таким образом, нормальные парафины с длинной цепочкой и слегка разветвленные парафины удаляются и/или подвергаются перегруппировке/изомеризации в изопарафины с более интенсивным разветвлением, обладающие пониженной температурой текучести и температурой помутнения. Смазочные базовые масла, полученные путем превращения/переработки парафинового углеводородного сырья, произведенного из газообразных компонентов (то есть, сырья для синтеза Фишера-Тропша), называются в изобретении базовыми маслами, произведенными в синтезе Фишера-Тропша, или просто базовыми маслами ФТ.

Вязкость базовых масел ФТ может изменяться в значительных пределах. Указанные масла могут иметь кинематическую вязкость при 100°С согласно стандарту ASTM D445 (KB 100) по меньшей мере приблизительно 3 мм2/с (сСт), например около 5 мм2/с или приблизительно 7 мм2/с, или около 14 мм2/с. Остаточные базовые масла ФТ, имеющие KB 100 по меньшей мере 15 мм2/с, часто обозначают в данной области техники как особенно тяжелые базовые масла ФТ. Некоторые особенно тяжелые базовые масла ФТ могут иметь значение KB 100 по меньшей мере 17 мм2/с или по меньшей мере 20 мм2/с, или по меньшей мере 25 мм2/с.

Из уровня техники известно получение так называемых остаточных (или тяжелых) смазочных базовых масел, произведенных в синтезе Фишера-Тропша, которые далее называются «Остаточные базовые масла ФТ». Указанные остаточные базовые масла ФТ часто являются особенно тяжелыми базовыми маслами ФТ и получаются из остаточных (или тяжелых) фракций, образовавшихся при дистилляции по меньшей мере частично изомеризованного сырья из синтеза Фишера-Тропша. Перед дистилляцией по меньшей мере частично изомеризованное сырье из синтеза Фишера-Тропша может быть подвергнуто переработке, такой как депарафинизация. Остаточное базовое масло можно получить непосредственно из остаточной фракции, или косвенно при такой переработке, как депарафинизация. Остаточное базовое масло может не содержать дистиллята, то есть продукта бокового потока, извлекаемого или из колонны атмосферной перегонки, или из вакуумной колонны. В документах WO 02/070627, WO 2009/080681 и WO 2005/047439 описаны типичные способы получения остаточных базовых масел на основе синтеза Фишера-Тропша.

Особенно тяжелые базовые масла ФТ, в том числе остаточные особенно тяжелые базовые масла ФТ, находят применение в ряде областей смазывания в связи с их отличными характеристиками, такими как полезные вискозиметрические свойства и чистота. Однако указанные базовые масла могут приобретать нежелательный внешний вид в результате парафинового помутнения при температуре окружающей среды.

Вывод о парафиновом помутнении может быть сделан или его интенсивность может быть измерена различными способами. Например, наличие парафинового помутнения можно измерить согласно стандарту ASTM D4176-04, в котором определяется, соответствует ли топливо или смазочный материал стандарту "прозрачный и светлый". Хотя стандарт ASTM D4176-04 написан для топлив, он также применим для базовых масел. Кроме того, наличие или степень парафинового помутнения можно охарактеризовать количественно, как мутность, с использованием единиц нефелометрической мутности (NTU), например путем измерения, как описано в документе US 2011/0083995.

Парафиновое помутнение в остаточных базовых маслах ФТ, которое также может нежелательно влиять на фильтруемость масел, вызвано наличием парафинов с длинной углеродной цепочкой, которая в недостаточной степени изомеризована (или крекирована).

Содержание парафинов с длинной углеродной цепочкой, которые происходят из парафинового углеводородного сырья, является особенно высоким в остаточных фракциях, из которых производятся остаточные базовые масла. Поскольку наличие парафинов с длинной углеродной цепочкой также приводит к относительно высоким значениям температуры текучести и температуры помутнения, обычно остаточные фракции подвергаются депарафинизации в присутствии катализатора и/или растворителя на одной или нескольких стадиях. Указанные стадии депарафинизации весьма эффективны для снижения температуры текучести и температуры помутнения полученных остаточных базовых масел ФТ, причем в некоторых условиях также могут способствовать снижению или устранению помутнения, особенно в сочетании со стадией фильтрации.

Однако существует потребность в более эффективных решениях проблемы снижения помутнения базовых масел ФТ, особенно для весьма тяжелых базовых масел и остаточных базовых масел.

Поэтому целью изобретения является решение проблем парафинового помутнения базовых масел ФТ или решение по меньшей мере одной из проблем уровня техники.

Авторы изобретения пришли к выводу, что устранение парафинового помутнения в особенно тяжелых базовых маслах синтеза Фишера-Тропша с помощью стадий традиционной каталитической депарафинизации может быть неэффективным или, в худшем случае, безрезультатным. Особенные затруднения при устранении помутнения путем депарафинизации возникают в случае остаточных особенно тяжелых базовых масел ФТ, произведенных из тяжелого парафинистого углеводородного сырья. На основе этого наблюдения авторы изобретения разработали новый подход в отношении проблемы парафинового помутнения особенно тяжелых базовых масел ФТ.

В первом аспекте изобретение относится к смазывающей композиции, которая содержит особенно тяжелое базовое масло синтеза Фишера-Тропша и алкилированное ароматическое смешанное сырье, в котором особенно тяжелое базовое масло ФТ имеет кинематическую вязкость при 100°С в диапазоне от 19 до 35 мм /с.

Было найдено, что особенно тяжелое базовое масло синтеза Фишера-Тропша и алкилированное ароматическое смешанное сырье оказывают синергетическое действие, обеспечивают хорошие смазочные характеристики и стабильность смазывающей композиции, в которой снижается тенденция к парафиновому помутнению. Установлено, что алкилированное ароматическое смешанное сырье повышает растворимость парафинового помутнения в особенно тяжелом базовом масле ФТ, в том числе в остаточных особенно тяжелых базовых маслах ФТ, полученных из тяжелого парафинового углеводородного сырья. Особенно тяжелое базовое масло ФТ значительно улучшает смазочные характеристики композиции.

Во втором аспекте изобретение включает способ получения смазывающей композиции, включающий смешивание особенно тяжелого базового масла синтеза Фишера-Тропша и алкилированного ароматического смешанного сырья.

В третьем аспекте изобретение относится к применению алкилированного ароматического смешанного сырья с целью уменьшения парафинового помутнения в особенно тяжелом базовом масле ФТ, или в композиции предшественника, которая содержит особенно тяжелое базовое масло ФТ. Применение может включать смешивание алкилированного ароматического смешанного сырья с особенно тяжелым базовым маслом синтеза Фишера-Тропша или композицией предшественника, с образованием смазывающей композиции.

В четвертом аспекте изобретение относится к способу уменьшения парафинового помутнения в особенно тяжелом базовом масле синтеза Фишера-Тропша, или в композиции предшественника, которая содержит особенно тяжелое базовое масло ФТ, причем способ включает смешивание алкилированного ароматического смешанного сырья с особенно тяжелым базовым маслом ФТ или композицией предшественника, с образованием смазывающей композиции.

В пятом аспекте изобретение относится к применению смазывающей композиции, которая содержит особенно тяжелое базовое масло синтеза Фишера-Тропша и алкилированное ароматическое смешанное сырье, для смазки одного или нескольких агрегатов: двигателя, например двигателя с воспламенением от сжатия, производственной установки, такой как компрессор, гидравлический насос, промышленная турбина, или коробка передач, и система передачи энергии.

Дополнительные детали и предпочтительные признаки изобретения изложены в нижеследующем подробном описании.

Термин "содержащий" используется в изобретении в качестве синонима термина "включающий" и является открытым, не ограничивающим термином. Однако, этот термин также охватывает выражение "состоящий из", и может быть ограничен таким определением в вариантах осуществления изобретения, где это соответствует контексту. Для устранения неопределенности, предпочтительные и необязательные признаки изобретения могут использоваться в каждом аспекте изобретения, где это позволяет контекст.

Подробное описание изобретения

Первым существенным компонентом изобретения является компонент особенно тяжелого базового масла синтеза Фишера-Тропша. Выражение "особенно тяжелое базовое масло ФТ" обозначает углеводородный продукт - базовое масло, произведенный в синтезе Фишера-Тропша, который содержит насыщенные молекулы парафинов. За счет того, что продукт является особенно тяжелым маслом, обычно он имеет склонность к парафиновому помутнению. Особенно тяжелое базовое масло ФТ может быть охарактеризовано одним или несколькими признаками, которые описаны ниже в изобретении, причем выражению "особенно тяжелое" не придается никакого дополнительного ограничивающего технического значения.

Обычно особенно тяжелое базовое масло синтеза Фишера-Тропша может содержать по меньшей мере 95 масс. % насыщенных углеводородных молекул. Предпочтительно особенно тяжелое базовое масло ФТ получают из воска синтеза Фишера-Тропша, который содержит более чем 98 масс. % насыщенных углеводородов. Предпочтительно по меньшей мере 85 масс. %, более предпочтительно по меньшей мере 90 масс. %, еще более предпочтительно по меньшей мере 95 масс. %, и наиболее предпочтительно по меньшей мере 98 масс. % указанных насыщенных углеводородных молекул представляют собой изопарафины. Предпочтительно по меньшей мере 85 масс. % насыщенных парафиновых углеводородов являются нециклическими углеводородами. Предпочтительно нафтеновые соединения (парафиновые циклические углеводороды) присутствуют в количестве не более чем 15 масс. %, более предпочтительно меньше чем 10 масс. %.

Предпочтительно, особенно тяжелое базовое масло синтеза Фишера-Тропша содержит углеводородные молекулы, имеющие последовательные числа атомов углерода, так что масло содержит непрерывный ряд последовательных изопарафинов, то есть изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода. Этот ряд является следствием синтеза углеводородов в процессе Фишера-Тропша, из которого получают особенно тяжелое базовое масло, с последующей изомеризацией парафинового сырья. Обычно особенно тяжелое базовое масло ФТ представляет собой жидкость в применяемых условиях температуры и давления и обычно, хотя не всегда, при стандартных условиях температуры и давления окружающей среды.

Авторы изобретения обнаружили, что степень парафинового помутнения в особенно тяжелых базовых маслах ФТ имеет тенденцию к увеличению с повышением вязкости, температуры кипения, увеличением доли молекул С30+, повышением температуры помутнения, температуры текучести, относительным уменьшением степени изомеризации; парафиновое помутнение сильнее проявляется для масел, полученных из остаточных фракций и из особенно тяжелого парафинового углеводородного сырья, чем для дистиллятных масел, и каталитическая депарафинизация менее эффективна, чем депарафинизация растворителем. Стойкость помутнения, особенно в контексте депарафинизации, также может быть связана с указанными факторами. Особенно тяжелые базовые масла ФТ, в которых парафиновое помутнение является выраженным и/или устойчивым эффектом, особенно сильно выигрывают от настоящего изобретения, и поэтому являются предпочтительными в качестве эффективных, но экономичных компонентов, используемых в настоящем изобретении.

Обычно величина кинематической вязкости при 100°С по стандарту ASTM D445 (KB 100) для особенно тяжелого базового масла ФТ может быть по меньшей мере 15 мм2/с. Предпочтительно, величина KB 100 может составлять по меньшей мере 17 мм2/с, более предпочтительно по меньшей мере 18 мм2/с, еще более предпочтительно по меньшей мере 19 мм2/с, и еще более предпочтительно по меньшей мере 22 мм2/с, и наиболее предпочтительно по меньшей мере 24 мм2/с. В некоторых вариантах осуществления KB 100 может иметь значение самое большее 100 мм2/с, или даже самое большее 80 мм2/с или самое большее 50 мм2/с, или даже самое большее 35 мм2/с.

Величина кинематической вязкости при 40°С согласно ASTM D445 (KB 40) алкилированного ароматического смешанного сырья необязательно может быть в диапазоне от 20 мм2/с до 300 мм2/с, предпочтительно в диапазоне от 100 мм2/с до 250 мм2/с.

Индекс вязкости особенно тяжелого базового масла ФТ предпочтительно составляет более 140 и предпочтительно ниже 170.

Особенно тяжелое базовое масло синтеза Фишера-Тропша может иметь нижний диапазон кипения (Т5 или 5% отгона) по меньшей мере 420°С. Более предпочтительно, нижний диапазон кипения (Т5 или 5% отгона) может составлять по меньшей мере 450°С, еще более предпочтительно по меньшей мере 470°С. Верхний диапазон кипения (Т80 или 80% отгона) особенно тяжелого базового масла ФТ может быть равен по меньшей мере 600°С. Более предпочтительно, верхний диапазон кипения (Т80) может составлять по меньшей мере 620°С, еще более предпочтительно по меньшей мере 640°С. Указанные в изобретении значения нижнего и верхнего диапазона температур кипения являются номинальными и относятся к температурам кипения Т5 и Т80, полученным методом газо-хроматографического моделирования дистилляции (GCD) согласно ASTM D-7169.

Распределение любых диапазонов кипения образцов измеряют в изобретении согласно стандарту ASTM D-7169. Поскольку углеводороды, произведенные в синтезе Фишера-Тропша, содержат смесь компонентов с различной молекулярной массой, которая имеет широкий диапазон кипения, настоящее описание ссылается на точки отбора диапазонов кипения. Например, точка отбора 10 масс. % относится к такой температуре, при которой 10 масс. % углеводородов, присутствующих в указанной фракции, испарятся при атмосферном давлении и, таким образом, могут быть извлечены. Аналогично, точка отбора 90 масс. %) относится к температуре, при которой 90 масс. % присутствующих углеводородов испарятся при атмосферном давлении. Если не указано другое, отсылка к распределению диапазона кипения означает диапазон температур кипения с извлечением между 10 масс. % и 90 масс. % фракции.

Особенно тяжелое базовое масло синтеза Фишера-Тропша предпочтительно может содержать по меньшей мере 95 масс. % углеводородных молекул С30+. Более предпочтительно, особенно тяжелое базовое масло ФТ может содержать по меньшей мере 75 масс. % углеводородных молекул С35+.

Термин "температура помутнения" относится к температуре, при которой в образце начинает развиваться помутнение, которое определяется согласно ASTM D-5773. Особенно тяжелое базовое масло ФТ может иметь температуру помутнения в диапазоне от +60°С до +5°С. Предпочтительно, особенно тяжелое базовое масло ФТ имеет температуру помутнения в диапазоне от +50°С до +10°С, более предпочтительно в диапазоне от +45°С до +15°С, более предпочтительно в диапазоне от +40°С до +20°С и наиболее предпочтительно в диапазоне от +31°С до +20°С.

Термин "температура текучести" относится к температуре, при которой начинается течение образца при тщательно регулируемых условиях. Указанный в изобретении термин температура текучести определяется согласно ASTM D-97-93. Особенно тяжелое базовое масло синтеза Фишера-Тропша может иметь температуру текучести -9°С или ниже, предпочтительно -12°С, или -15°С, или -21°С, или -24°С, или -27°С, или даже -30°С, или -36°С, или -39°С, или -45°С, или ниже. Таким образом, это может быть базовое масло такого типа, которое подвергается относительно жесткой (то есть высокотемпературной каталитической) депарафинизации, такой которая может обеспечить температуру текучести -30°С или ниже, например от -30 до -45°С. Такие базовые масла еще могут содержать остаточные парафины, приводящие к помутнению и, следовательно, для них изобретение является особенно полезным. В качестве альтернативы, особенно тяжелое базовое масло ФТ может подвергаться относительно мягкой депарафинизации, которая обеспечивает температуру текучести выше, чем -30°С, например по меньшей мере -15°С, такую как в диапазоне от -12°С до 0°С.

Кроме того, особенно тяжелое базовое масло синтеза Фишера-Тропша можно охарактеризовать по содержанию в нем различных частиц углерода. Более конкретно, особенно тяжелое базовое масло ФТ можно охарактеризовать по содержанию (в %) эпсилон-метиленовых атомов углерода, то есть процентным содержанием повторяющихся метиленовых атомов углерода, которые удалены на четыре или больше атомов углерода от ближайшей концевой группы, а также от ближайшего разветвления (в дальнейшем обозначаются как СН2>4), по сравнению с процентным содержанием изопропиловых атомов углерода. В следующем ниже тексте отношение процентного содержания эпсилон-метиленовых атомов углерода к процентному содержанию изопропиловых атомов углерода (то есть, атомов углерода в изопропиловых разветвлениях), которое измеряют для всего базового масла, называется отношением эпсилон: изопропиловых атомов. Установлено, что изомеризованные остаточные базовые масла ФТ, которые раскрыты в документе US-A-7053254, отличаются от компонентов парафинового базового масла, произведенных в синтезе Фишера-Тропша, полученных при большей жесткости депарафинизации, тем, что последние имеют отношение эпсилон:изопропиловых атомов 8,2 или ниже. Особенно тяжелые базовые масла ФТ указанных двух типов находят применение в настоящем изобретении. Особенно тяжелые базовые масла после умеренной депарафинизации, имеющие изопропиловое отношение 8,2, часто могут заключать в себе более выраженное парафиновое помутнение. Однако было установлено, что после жесткой депарафинизации в особенно тяжелых базовых маслах, имеющих отношение эпсилон: изопропиловых атомов 8,2 или ниже, также может наблюдаться устойчивое помутнение, и поэтому неожиданно наблюдается полезный эффект от настоящего изобретения.

Разветвление в особенно тяжелом базовом масле синтеза Фишера-Тропша также можно выразить как среднюю степень разветвления. Указанная средняя степень разветвления для особенно тяжелого базового масла ФТ в некоторых вариантах осуществления может находиться в диапазоне приблизительно от 6,5 до 10 алкильных разветвлений на 100 атомов углерода, как описано в патенте США 7,053,254. В других вариантах осуществления средняя степень разветвления в молекулах может составлять более 10 алкильных разветвлений на 100 атомов углерода, как определяется в соответствии со способом, раскрытом в патенте США US-A-7053254.

Характеристики разветвления, а также углеродный состав компонента смешения базового масла, произведенного в синтезе Фишера-Тропша, можно удобно определять путем анализа образца масла, с использованием методов С-ЯМР, осмометрии давления паров (VPO) и масс-спектрометрии с ионизацией полем (FIMS), как описано в патенте США 8,152,869.

Обычно особенно тяжелое базовое масло синтеза Фишера-Тропша может иметь индекс вязкости (ASTM D-2270) между 120 и 180. Предпочтительно такое масло не содержит или имеет очень малое содержание соединений серы и азота. Это типично для продукта, произведенного в процессе синтеза Фишера-Тропша, в котором используется синтез-газ, практически не содержащий гетероатомных примесей. Предпочтительно, особенно тяжелое базовое масло ФТ включают серу, азот и металлы в виде углеводородных соединений, содержащих эти примеси, в количестве менее чем 50 м.д. (миллионных долей) по массе, более предпочтительно менее чем 20 м.д. по массе, еще более предпочтительно менее чем 10 м.д. по массе. Наиболее предпочтительно, уровень содержания серы и азота в масле обычно находится ниже пределов детектирования, которые в настоящее время составляют 5 м.д. по массе для серы и 1 м.д. по массе для азота, при использовании для определения азота, например, рентгеновского метода или прибора 'Antek'.

Особенно тяжелое базовое масло синтеза Фишера-Тропша предпочтительно представляет собой остаточное базовое масло ФТ, то есть масло, которое получено из остаточной или высоковакуумной тяжелой фракции углеводородов, произведенных в ходе процесса синтеза Фишера-Тропша.

Более предпочтительно, эта фракция является остатком дистилляции, который содержит соединения с наиболее высокой молекулярной массой, которые еще присутствуют в продукте после стадии гидроизомеризации. Предпочтительно температура кипения, с извлечением 10 масс. % указанной фракции, составляет выше 370°С, более предпочтительно выше 400°С и наиболее предпочтительно выше 480°С для некоторых вариантов осуществления настоящего изобретения.

Плотность компонента особенно тяжелого базового масла ФТ, измеренная стандартным методом испытаний IP 365/97, предпочтительно составляет приблизительно от 700 до 1100 кг/м3, предпочтительно приблизительно от 834 до 841 кг/м3.

В самом широком смысле, настоящее изобретение включает в себя применение парафинистого компонента тяжелого базового масла, который обладает одним или несколькими указанными выше свойствами, независимо от того, получен ли этот компонент в синтезе Фишера-Тропша. Этот компонент особенно тяжелого базового масла ФТ может содержать смесь из двух или более фракций особенно тяжелого базового масла ФТ.

С целью получения особенно тяжелого базового масла синтеза Фишера-Тропша для применения в настоящем изобретении, произведенные в синтезе Фишера-Тропша остаточные фракции или тяжелый продукт предпочтительно подвергают процессу изомеризации. При этом н-парафины превращаются в изопарафины, таким образом увеличивается степень разветвления углеводородных молекул и улучшаются характеристики холодной текучести. В зависимости от используемых катализаторов и условий изомеризации, в процессе можно получить молекулы углеводородов с длинной цепочкой, имеющей концевые группы с высокой степенью разветвления. Для таких углеводородов наблюдается тенденция к относительно хорошим характеристикам холодной текучести. Изомеризованный тяжелый продукт в дальнейшем может превращаться в последующих процессах, например гидрокрекинга, гидроочистки и/или завершающей гидроочистки. Предпочтительно, продукт обрабатывают на стадии депарафинизации, или с помощью растворителя, или более предпочтительно с помощью каталитической депарафинизации, как описано ниже, что обеспечивает дальнейшее снижение температуры текучести продукта. Однако, даже после депарафинизации, в остаточном особенно тяжелом базовом масле ФТ еще может наблюдаться остаточное парафиновое помутнение из-за парафинов с очень высокой молекулярной массой, которые не могут полностью удаляться в процессе депарафинизации.

В общем, особенно тяжелое базовое масло синтеза Фишера-Тропша, применяемое в настоящем изобретении, может быть получено с использованием любого подходящего способа синтеза Фишера-Тропша. Однако предпочтительно компонент особенно тяжелого базового масла ФТ (b) представляет собой тяжелую остаточную фракцию, полученную из воска, произведенного в синтезе Фишера-Тропша, или парафинистого рафинатного сырья следующим образом:

a) гидрокрекинг/гидроизомеризация сырья, произведенного в синтезе Фишера-Тропша, причем по меньшей мере 20 масс. % соединений сырья, произведенного в синтезе Фишера-Тропша, имеют по меньшей мере 30 атомов углерода,

b) разделение продукта стадии (а) на одну или несколько дистиллятных фракций и остаточную тяжелую фракцию, которая предпочтительно содержит по меньшей мере 10 масс. % соединений, кипящих выше 540°С;

(c) каталитическое превращение остаточной фракции на стадии снижения температуры текучести; и

(d) выделение из превращенного потока на стадии (с), предпочтительно в виде остаточной тяжелой фракции, компонента тяжелого базового масла, произведенного в синтезе Фишера-Тропша.

Кроме изомеризации и фракционирования, фракции продукта, произведенного в синтезе Фишера-Тропша, могут подвергаться различным другим операциям, таким как гидрокрекинг, гидроочистка и/или завершающая гидроочистка.

Сырье со стадии (а) является продуктом, произведенным в синтезе Фишера-Тропша. Температура начала кипения продукта синтеза Фишера-Тропша может доходить до 400°С.Предпочтительно, любые соединения, имеющие 4 или меньше атома углерода, и любые соединения, имеющие температуру кипения в этом диапазоне, выделяют из продукта синтеза Фишера-Тропша до использования этого продукта синтеза на указанной стадии гидроизомеризации.

Пример подходящего процесса синтеза Фишера-Тропша описан в документах WO-А-99/34917 и AU-A-698391. В указанных процессах образуется продукт синтеза Фишера-Тропша, как описано выше. Продукт синтеза Фишера-Тропша может быть получен в хорошо известных процессах, например в так называемом процессе Sasol, процессе синтеза среднего дистиллята фирмы Shell или процессе "AGC-21" фирмы Exxon Mobil. Эти и другие процессы, например, описаны более подробно в документах ЕР-А-0776959, ЕР-А-0668342, US-A-4943672, US-A-5059299, WO-A-99/34917 и WO-A-99/20720. Обычно процесс синтеза Фишера-Тропша будет включать синтез Фишера-Тропша и стадию гидроизомеризации, как описано в указанных документах. Синтез Фишера-Тропша может быть осуществлен с использованием синтез-газа, полученного из любого вида углеводородного материала, такого как уголь, природный газ, или биологического материала, такого древесина или сено.

Продукт синтеза Фишера-Тропша, непосредственно полученный в процессе синтеза Фишера-Тропша, содержит парафиновую фракцию, которая обычно является твердой при комнатной температуре.

Сырьем для стадии гидроизомеризации (а) предпочтительно является продукт синтеза Фишера-Тропша, который имеет по меньшей мере 30 масс. %, предпочтительно по меньшей мере 50 масс. %, и более предпочтительно по меньшей мере 55 масс. % соединений, содержащих по меньшей мере 30 атомов углерода. Более того, в этом сырье массовое соотношение соединений, имеющих по меньшей мере 60 атомов углерода, к соединениям, имеющим по меньшей мере 30, но меньше, чем 60 атомов углерода, предпочтительно составляет по меньшей мере 0,2, более предпочтительно по меньшей мере 0,4, и наиболее предпочтительно по меньшей мере 0,55. Если сырье имеет температуру кипения с извлечением 10 масс. % выше 500°С, предпочтительное содержание воска будет выше, чем 50 масс. %. Предпочтительно, продукт синтеза Фишера-Тропша содержит фракцию С20+, имеющую величину альфа-ASF (фактор роста цепи Андерсона-Шульца-Флори) по меньшей мере 0,925, предпочтительно по меньшей мере 0,935, более предпочтительно по меньшей мере 0,945, еще более предпочтительно по меньшей мере 0,955.

Предпочтительно стадию (а) процесса гидрокрекинга/гидроизомеризации осуществляют в присутствии водорода и катализатора, причем катализатор может быть выбран из тех, которые известны специалисту в этой области техники, как подходящие катализаторы для этого процесса. Катализаторы гидроизомеризации обычно включают кислотную функциональность и гидрогенизационно-дегидрогенизационную функциональность. Предпочтительной кислотной функциональностью обладают тугоплавкие металл оксидные носители. Подходящие материалы носителя включают диоксид кремния, оксид алюминия, алюмосиликат, диоксид циркония, диоксид титана и их смеси. Предпочтительными материалами носителя для введения в катализатор являются диоксид кремния, оксид алюминия и алюмосиликат. Особенно предпочтительный катализатор содержит платину, нанесенную на алюмосиликатный носитель. Предпочтительно, катализатор не содержит соединений галогенов, например таких, как фтор, поскольку при использовании таких катализаторов могут потребоваться специальные условия эксплуатации, и могут возникнуть проблемы для окружающей среды. Примеры подходящих процессов и катализаторов гидрокрекинга/гидроизомеризации описаны в документах WO-A-00/14179, ЕР-А-0532118, ЕР-А-0666894 и ЕР-А-0776959.

Предпочтительно гидрогенизационно-дегидрогенизационной функциональностью обладают металлы VIII группы, например кобальт, никель, палладий и платина, более предпочтительно платина. В случае платины и палладия катализатор может содержать гидрогенизационно-дегидрогенизационно активный компонент в количестве от 0,005 до 5 частей по массе, предпочтительно от 0,02 до 2 частей по массе, на 100 частей по массе материала носителя. В случае использования никеля обычно используются повышенные содержания, и необязательно никель используется в комбинации с медью. Особенно предпочтительный катализатор для использования на стадии гидрогенизационного превращения содержит платину в количестве от 0,05 до 2 частей по массе, более предпочтительно от 0,1 до 1 частей по массе, на 100 частей по массе материала носителя. Кроме того, катализатор может содержать связующий материал для повышения прочности катализатора. Связующий материал может быть некислотным. Примером являются глины и другие связующие материалы, известные специалистам в этой области техники.

При гидроизомеризации сырье контактирует с водородом в присутствии катализатора при повышенных температуре и давлении. Обычно температура будет находиться в диапазоне от 175 до 380°С, предпочтительно выше, чем 250°С и более предпочтительно от 300 до 370°С.Типичное давление будет находиться в диапазоне от 10 до 250 бар (1 - 25 МПа) и предпочтительно от 20 до 80 бар (от 2,0 до 8,0 МПа). Газообразный водород может поступать с объемной скоростью от 100 до 10000 нл/л в час, предпочтительно от 500 до 5000 нл/л в час. Углеводородное сырье можно подавать с массовой объемной скоростью от 0,1 до 5 кг/л в час, предпочтительно больше чем 0,5 кг/л в час и более предпочтительно меньше чем 2 кг/л в час. Отношение водорода к углеводородному сырью может изменяться от 100 до 5000 нл/кг и предпочтительно от 250 до 2500 нл/кг.

Степень превращения при гидроизомеризации, определяемая как процентное содержание сырья (по массе), кипящего выше 370°С, которое превращается за один проход во фракцию, кипящую ниже 370°С, предпочтительно составляет по меньшей мере 20 масс. %, предпочтительно по меньшей мере 25 масс. %, но предпочтительно не больше, чем 80 масс. %, более предпочтительно не больше, чем 70 масс. %. Используемое выше определение сырья представляет собой суммарное углеводородное сырье, поступающее на стадию гидроизомеризации, и таким образом, также любой необязательный поток, рециркулирующий на стадию (а).

Продукт, образовавшийся в процессе гидроизомеризации, предпочтительно содержит по меньшей мере 50 масс. % изопарафинов, более предпочтительно по меньшей мере 60 масс. %, еще более предпочтительно по меньшей мере 70 масс. %, причем остальная часть состоит из н-парафиновых, нафтеновых и ароматических соединений.

На стадии (b) продукт стадии (а) разделяется на одну или несколько дистиллятных фракций и остаточную тяжелую фракцию, которая предпочтительно содержит по меньшей мере 10 масс. %) соединений, кипящих выше 540°С. Это удобно делать, осуществляя одно или несколько дистилляционных разделений потока, выходящего со стадии гидроизомеризации, чтобы получить по меньшей мере одну топливную фракцию среднего дистиллята и остаточную фракцию, которая может быть использована на стадии (с).

Предпочтительно поток, выходящий со стадии (а), сначала подвергается атмосферной дистилляции. Предпочтительно температура кипения с отбором 10 масс. % остатка может изменяться между 350 и 550°С. В этом остаточном продукте или остатке атмосферной дистилляции предпочтительно по меньшей мере 95 масс. % кипят выше 370°С. Остаток, который получается при такой дистилляции, в некоторых предпочтительных вариантах может быть подвергнут дальнейшей дистилляции, осуществляемой в условиях, близких к вакууму, чтобы получить фракцию, имеющую более высокую температуру кипения с отбором 10 масс. %.

Эта фракция может быть использована непосредственно на стадии (с) или она может быть подвергнута дополнительной вакуумной дистилляции, которая предпочтительно осуществляется под давлением между 0,1 и 10 кПа. Сырье для стадии (с) предпочтительно получается в виде остаточного продукта указанной вакуумной дистилляции.

На стадии (с), тяжелую остаточную фракцию, полученную на стадии (b), обрабатывают на каталитической стадии уменьшения температуры текучести. Стадия (с) может быть осуществлена с использованием любого процесса гидрогенизационного превращения, в котором возможно уменьшение исходного содержания воска не меньше, чем на 50 масс. %. Предпочтительно содержание воска в промежуточном продукте составляет менее 35 масс. % и более предпочтительно между 5 и 35 масс. %, и еще более предпочтительно между 10 и 35 масс. %. Предпочтительно продукт, полученный на стадии (с), имеет точку замерзания ниже 80°С. Предпочтительно больше, чем 50 масс. % и более предпочтительно больше, чем 70 масс. % промежуточного продукта выкипают выше, чем температура извлечения 10 масс. % воска, используемого как сырье на стадии (а).

Содержание воска можно измерить согласно следующей методике: разбавляют 1 массовую часть анализируемой масляной фракции 4 частями (50/50 по объему) смеси метилэтилкетона и толуола, и всю смесь последовательно охлаждают в холодильнике до -20°С. Затем эту смесь фильтруют при -20°С. Воск тщательно промывают холодным растворителем, отбирают из фильтра, сушат и взвешивают. Там, где приведена ссылка на содержание масла, величина в масс. % означает часть, полученную вычитанием: 100 масс. % минус содержание воска в масс. %.

Для стадии (с) возможным процессом является гидроизомеризация, которая описана выше для стадии (а). Установлено, что содержание воска можно снизить до желательного уровня с использованием указанных катализаторов. Путем варьирования жесткости условий описанного выше процесса, специалист в этой области техники сможет легко определить условия эксплуатации, необходимые для достижения желательной степени превращения воска. Тем не менее, температура между 300 и 330°С и массовая скорость подачи между 0,1 и 5, более предпочтительно между 0,1 и 3 кг масла на 1 литр катализатора в час (кг/л в час) являются особенно предпочтительными для оптимизации выхода масла. Более предпочтительным классом катализаторов, которые могут быть использованы на стадии (с), является класс катализаторов депарафинизации. Условия процесса, применяемые с использованием указанных катализаторов, должны поддерживать содержание воска в масле. Напротив, в типичных процессах каталитической депарафинизации целью является снижение содержания воска практически до нуля. С использованием катализатора депарафинизации, который содержит молекулярное сито, можно получить повышенное содержание «тяжелых» молекул в депарафинизированном масле. Тогда можно получить более вязкое базовое масло.

Катализатор депарафинизации, который может быть использован на стадии (с), соответственно содержит молекулярное сито, необязательно в комбинации с металлом, имеющим гидрогенизационную активность, таким как металл VIII группы. Молекулярные сита, и более предпочтительно молекулярные сита, имеющие диаметр пор между 0,35 и 0,8 нм, продемонстрировали хорошую каталитическую активность для уменьшения содержания воска в парафиновом сырье. Подходящими цеолитами являются морденит, бета-цеолит, ZSM-5, ZSM-12, ZSM-22, ZSM-23, SSZ-32, ZSM-35, ZSM-48, EU-2 и комбинации указанных цеолитов, из которых наиболее предпочтительными являются ZSM-12, ZSM-48 и EU-2.

В настоящем изобретении используется ссылка на ZSM-48 и EU-2, для того, чтобы показать, что можно использовать все цеолиты, которые принадлежат к семейству разупорядоченных структур ZSM-48, которое также называется семейством *MRE и описано в каталоге «Catalog of Disorder in Zeolite Frameworks», опубликованном в 2000 г. по поручению Структурной комиссии Международной цеолитной ассоциации. Даже если можно было бы считать, что EU-2 отличается от ZSM-48, в настоящем изобретении можно использовать как ZSM-48, так и EU-2. Цеолиты ZBM-30 и EU-11 имеют большое сходство с ZSM-48 и также рассматриваются как представители цеолитов, структура которых относится к семейству ZSM-48. В настоящем изобретении любая ссылка на ZSM-48 цеолит также является ссылкой на цеолиты ZBM-30 и EU-11. Кроме цеолитов ZSM-48 и/или EU-2 в каталитической композиции могут присутствовать дополнительные цеолиты, особенно если желательно модифицировать каталитические свойства цеолитов. Установлено, что может быть выгодным наличие цеолита ZSM-12, который определен в «Базе данных структур цеолитов» (Database of Zeolite Structures), опубликованной в 2007/2008 гг.по поручению Структурной комиссии Международной цеолитной ассоциации.

Другой предпочтительной группой молекулярных сит являются алюмосиликат-фосфатные (SAPO) материалы, из которых SAPO-11 является наиболее предпочтительным, как описано, например, в US-A-4859311. Цеолит ZSM-5 необязательно может быть использован в форме HZSM-5 в отсутствие какого-либо металла VIII группы. Другие молекулярные сита предпочтительно используют в комбинации с добавленным металлом VIII группы. Подходящими металлами VIII группы являются никель, кобальт, платина и палладий. Примерами возможных комбинаций являются Pt/ZSM-35, Ni/ZSM-5, Pt/ZSM-23, Pd/ZSM-23, Pt/ZSM-48 nPt/SAPO-11, или многослойные конфигурации из Pt/цеолит-бета и Pt/ZSM-23, Pt/цеолит-бета и Pt/ZSM-48, или Pt/цеолит-бета и Pt/ZSM-22. Дальнейшие подробности и примеры подходящих молекулярных сит и условий депарафинизации описаны, например, в документах WO-A-97/18278, US-A-4343692, US-A-5053373, US-A-5252527, US-A-2004/0065581, US-A-4574043 и ЕР-А-1029029. Другой предпочтительный класс молекулярных сит включает в себя цеолиты, обладающие относительно низкой селективностью изомеризации и высокой селективностью превращения воска, подобные ZSM-5 и ферриериту (ZSM-35).

Кроме того, катализатор депарафинизации предпочтительно содержит связующий материал. Этот связующий материал может быть веществом, имеющим синтетическое или природное (неорганическое) происхождение, например, глина, диоксид кремния и/или оксид металла. Примером глин природного происхождения являются глины семейства монтмориллонита и каолина. Предпочтительно связующий материал является пористым связующим материалом, например, тугоплавким оксидом, примеры которого включают оксид алюминия, алюмосиликат, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-оксид бериллия и диоксид кремния-диоксид титана, а также тройные композиции, например, алюмосиликат-диоксид тория, алюмосиликат-диоксид циркония, алюмосиликат-оксид магния и диоксид кремния-оксид магния-диоксид циркония. Более предпочтительно используется тугоплавкий оксидный связующий материал с низкой кислотностью, который практически не содержит оксида алюминия. Примерами указанных связующих материалов являются диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси из двух или более оксидов, примеры которых указаны выше. Первым предпочтительным связующим материалом является диоксид кремния. Вторым предпочтительным связующим материалом является диоксид титана.

Предпочтительный класс катализаторов депарафинизации включает в себя промежуточные цеолитные кристаллиты, которые описаны выше, и тугоплавкий оксидный связующий материал с низкой кислотностью, который практически не содержит оксида алюминия, как описано выше; причем поверхность кристаллитов алюмосиликатного цеолита модифицирована путем деалюминирующей обработки, которой подвергается поверхность указанных кристаллитов. Предпочтительно деалюминирующая обработка включает контактирование экструдата связующего материала и цеолита с водным раствором фторсиликатной соли, как описано, например, в документах US-A-5157191 или WO-A-00/29511. Примерами подходящих катализаторов депарафинизации, которые описаны выше, являются диоксид кремния, связанный с деалюминированным Pt/ZSM-5, или диоксид кремния, связанный с деалюминированным Pt/ZSM-35, например, как описано в WO-A-00/29511 и ЕР-В-0832171.

Условия на стадии (с) при использовании катализатора депарафинизации обычно включают рабочие температуры в диапазоне от 200 до 500°С, предпочтительно от 250 до 400°С. Предпочтительно температура находится между 300 и 330°С. Давление водорода может изменяться от 10 до 200 бар, предпочтительно от 40 до 70 бар. Массовая скорость подачи (WHSV) может изменяться от 0,1 до 10 кг масла на 1 литр катализатора в час (кг/л в час), предпочтительно от 0,1 до 5 кг/л в час, более предпочтительно от 0,1 до 3 кг/л в час. Отношение водород/масло может меняться от 100 до 2000 литров водорода на литр масла.

На стадии (d) продукт стадии (с) обычно отправляют в вакуумную колонну, где отбирают различные дистиллятные фракции базового масла. Указанные дистиллятные фракции базового масла могут быть использованы для приготовления смесей смазочного базового масла, или эти фракции можно крекировать с образованием ниже кипящих продуктов, таких как дизельное топливо или нафта. Остаточный материал, отобранный из вакуумной колонны содержит смесь высококипящих углеводородов, и может быть использован для получения особенно тяжелого базового масла ФТ, используемого в настоящем изобретении.

Кроме того, продукт, полученный на стадии (с), в дальнейшем также может быть обработан, например в процессе очистки отбеливающей глиной или путем контактирования с активным углеродом, как описано, например, в US-A-4795546 и ЕР-А-0712922, с целью удаления нежелательных компонентов. Другие подходящие способы производства тяжелых и особенно тяжелых базовых масел на основе синтеза Фишера-Тропша описаны в документах WO-A-2004/033607, US-A-7053254, ЕР-А-1366134, ЕР-А-1382639, ЕР-А-1516038, ЕР-А-1534801, WO-А-2004/003113 и WO-A-2005/063941.

Особенно тяжелое базовое масло синтеза Фишера-Тропша определяется и описывается в изобретении как добавленный компонент. Необязательно этот компонент представляет собой единственный источник особенно тяжелого базового масла ФТ в смазывающей композиции, однако это несущественно. Таким образом, в смазывающей композиции может присутствовать другое особенно тяжелое базовое масло ФТ, причем указанные в изобретении количества особенно тяжелого базового масла ФТ необходимо интерпретировать соответствующим образом, если из контекста не следует другое.

Особенно тяжелое базовое масло ФТ может состоять или быть эквивалентным любым особенно тяжелым базовым маслам ФТ, описанным или определенным в изобретении, или любой их комбинации.

Особенно тяжелое базовое масло синтеза Фишера-Тропша может быть склонным к образованию помутнения в том смысле, что оно не соответствует стандарту «прозрачное и светлое» (ASTM D4176-04) при стандартных условиях, и/или обладает измеримой мутностью по меньшей мере 0,5 единиц NTU (нефелометрическая единица мутности), предпочтительно по меньшей мере 1 NTU, более предпочтительно по меньшей мере 2 NTU, еще более предпочтительно по меньшей мере 3 NTU и наиболее предпочтительно по меньшей мере 4 единицы NTU. Мутность может быть измерена при 25°С согласно методике, описанной в документе US 2011/0083995. Особенно тяжелое базовое масло ФТ может быть непрозрачным.

Количество особенно тяжелого базового масла ФТ можно регулировать, чтобы достичь желательной степени уменьшения парафинового помутнения и вискозиметрических характеристик. Эффективные количества особенно тяжелого базового масла ФТ в некоторой степени будут зависеть от природы особенно тяжелого базового масла ФТ, а также от природы алкилированного ароматического смешанного сырья с которым сочетается масло.

В вариантах осуществления изобретения количество особенно тяжелого базового масла ФТ находится в диапазоне от 5 до 50 масс. %, предпочтительно от 10 до 40 масс. %, более предпочтительно от 15 до 35 масс. %, особенно от 20 до 25 масс. % в расчете на всю массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья.

Вторым существенным компонентом изобретения является алкилированное ароматическое смешанное сырье. Алкилированное ароматическое смешанное сырье может содержать или состоять из одного или нескольких алкилированных ароматических соединений (алкилированная ароматика) в соответствии с достижением желательных характеристик смазывающей композиции.

Алкилированные ароматические соединения имеют ароматическую основную группу и по меньшей мере одну алкильную цепочку.

Ароматическая основная группа может представлять собой замещенную или незамещенную моно- или полициклическую кольцевую структуру. Кроме того, может быть подходящей ароматическая основная группа, которая содержит один или несколько гетероатомов. В контексте изобретения предпочтительными ароматическими основными группами являются бензол и нафталин, причем нафталин является особенно предпочтительным.

Предпочтительно, каждая одна или несколько алкильных цепочек в алкилированной ароматике, индивидуально, может быть группой C1-С30, например линейной С1-С20 алкильной группой; или С3-С300, например С3-С100, или разветвленной С3-С30 алкильной группой. Удлиненные алкильные цепочки могут обеспечить пониженную летучесть и улучшить вискозиметрические характеристики. В некоторых вариантах осуществления изобретения по меньшей мере одна линейная или разветвленная алкильная группа в алкилированной ароматике предпочтительно может содержать по меньшей мере десять атомов углерода, более предпочтительно по меньшей мере 15 атомов углерода, например являясь С10-С30, или С10-С20, или С15-С30, или С10-С15 линейной алкильной группой, или С10-С300, или С10-С100, или С10-С30, или С15-С300, или С15-С100, или С15-С30 разветвленной алкильной группой.

Количество алкильных цепочек в одной ароматической основной группе может быть различным. Одна или несколько алкильных цепочек, например одна, две, три, четыре, пять или шесть алкильных цепочек, могут быть непосредственно связаны с ароматической системой ароматической основной группы. Алкильная цепочка может быть связана с ароматической системой в каждом доступном положении в ароматической основной группе.

Для достижения желательных характеристик летучести среднее число атомов углерода в алкилированной ароматике может составлять по меньшей мере 11, предпочтительно по меньшей мере 15, более предпочтительно по меньшей мере 25, или даже по меньшей мере 40. Алкилированная ароматика может иметь среднечисловую молекулярную массу, равную по меньшей мере приблизительно 150, предпочтительно по меньшей мере около 180, и более предпочтительно по меньшей мере около 300 или даже по меньшей мере приблизительно 480.

Получение алкилированной ароматики хорошо известно из уровня техники. Хотя в контексте изобретения подходящим является любой способ получения, подходящую алкилированную ароматику удобно можно получать в процессе алкилирования ароматического соединения алкилирующим агентом. Олефины являются особенно распространенными алкилирующими агентами в уровне техники. Обычно процесс алкилирования проводится в присутствии кислотных катализаторов, особенно катализаторов Фриделя-Крафтса, таких как AlCl3, BF3, FeCl3, кислотные цеолиты, аморфные алюмосиликаты, кислые глины или кислотные металлоксиды. Обычно алкилированная ароматика, полученная путем алкилирования, включает в себя смесь соединений и изомеров.

Как будет очевидно специалисту в этой области техники, также можно получить алкилированное ароматическое соединение с короткой цепочкой из процессов нефтепереработки или других нефтехимических процессов. Указанное сырье, содержащее алкилированную ароматику, удобно может быть получено путем ароматизации подходящего потока, доступного из процесса ФТ. Алкилированная ароматика, полученная таким образом, может быть использована непосредственно в изобретении, или в качестве сырья алкилирования, в зависимости от желательных характеристик.

Кроме того, гидрированные или частично гидрированные аналоги алкилированной ароматики, описанные в изобретении, необязательно могут быть использованы в (или в качестве) алкилированном ароматическом смешанном сырье.

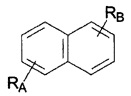

Алкилированные нафталины являются особенно предпочтительными алкилированными ароматическими углеводородами для использования в (или в качестве) алкилированном ароматическом смешанном сырье. Алкилированные нафталины, используемые в контексте изобретения, могут иметь следующую общую формулу (I):

в которой сумма (А+В) равна от 1 до 8, предпочтительно от 1 до 6, более предпочтительно от 1 до 5, и R представляет собой С1-С30, предпочтительно С1-С20 линейную алкильную группу, С3-С300, предпочтительно С3-С100, более предпочтительно С3-С30 разветвленную алкильную группу или смеси указанных групп с общим числом атомов углерода в RA и RB, предпочтительно равным по меньшей мере 4.

Примерами типичных алкилнафталинов являются моно-, ди-, три-, тетра- или пента-С3-алкилнафталин, С4-алкилнафталин, C5-алкилнафталин, С6-алкилнафталин, C8-алкилнафталин, С10-алкилнафталин, С12-алкилнафталин, С14-алкилнафталин, С16-алкилнафталин, C18-алкилнафталин и др., смешанные С10-С14-алкилнафталины, смешанные С6-С8-алкилнафталины, или моно-, ди-, три-, тетра- или пента-С3, С4, С5, С6, С8, С10, С12, С14, C16, C18 или их смеси, алкилмономонометил, диметил, этил, диэтил, или метилэтилнафталин, или их смеси. Кроме того, алкильная группа может быть разветвленной алкильной группой, имеющей от С10 до С300, например, С24-С56-разветвленные алкилнафталины, С24-С56-разветвленные алкил- моно-, ди-, три-, тетра- или пента-С1-С4-нафталины. Эти разветвленные алкильные групп замещенных нафталинов или разветвленные алкильные группы замещенных моно-, ди-, три-, тетра- или пента-C1-С4-нафталинов также могут быть использованы в качестве смесей с ранее упомянутыми материалами. Когда разветвленная алкильная группа является очень большой (то есть, от 8 до 300 атомов углерода), обычно только одна или две таких алкильных групп присоединяются к нафталиновой основной группе. Алкильные группы при нафталиновом кольце могут представлять собой смеси из любых указанных выше алкильных групп.

Обычно алкилнафталины получают путем алкилирования нафталина или алкилнафталина с короткой цепочкой, такого как метил- или диметилнафталин, с олефинами, спиртами или алкилхлоридами в присутствии кислотных катализаторов, включая типичные катализаторы Фриделя-Крафтса. Способы получения алкилнафталинов, подходящих для применения в настоящем изобретении, описаны в патентах США №№5,034,563, US 5,516,954 и US 6,436,882, а также в ссылках, процитированных в этих патентах, и в любой другой литературе. Поскольку методики синтеза алкилированных нафталинов хорошо известны из уровня техники, эти методики не будут подробно описаны в изобретении.

Подходящие алкилированные нафталины доступны на коммерческой основе в компании ExxonMobil Chemical Company (ТМ) под торговым наименованием Synesstic AN (ТМ).

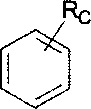

Алкилированные бензолы являются предпочтительными алкилированными ароматическими углеводородами, используемыми в изобретении. Алкилированные бензолы, используемые в контексте изобретения, могут иметь следующую общую формулу (II):

В этой структуре С равно от 1 до 6, предпочтительно от 1 до 5, более предпочтительно от 1 до 4. Когда соединение представляет собой моноалкилированный бензол, R может быть линейной С10-С30-алкильной группой или С10-С300 разветвленной алкильной группой предпочтительно С10-С100 разветвленной алкильной группой, более предпочтительно С15-С50 разветвленной алкильной группой. Когда С равно двум или больше двух, вплоть до С-1 алкильных групп могут независимо быть небольшими алкильными группами от C1 до С5, предпочтительно С1-С2-алкильными группами, причем по меньшей мере одна оставшаяся алкильная группа является линейной С10-С30-алкильной группой или С100-С300-разветвленной алкильной группой, предпочтительно С10-С100-разветвленной алкильной группой, более предпочтительно С15-С50-разветвленной алкильной группой. Разветвленные большие алкильные радикалы могут быть получены путем олигомеризации или полимеризации С3-С20-внутренних или альфа-олефинов или смеси указанных олефинов.

Алкилированный бензол может быть получен путем алкилирования бензола или алкилбензола с короткой цепочкой, такого как метил- или диметилбензол, олефинами, спиртами или алкилхлоридами в присутствии кислотных катализаторов, включая типичные катализаторы Фриделя-Крафтса. Предпочтительные флюиды - алкилированные бензолы могут быть получены согласно патентам US 6,071,864 или US 6,491,809 или ЕР 0168534.

Алкилированное ароматическое смешанное сырье определяется и описывается в изобретении как добавленный компонент. Это сырье необязательно может представлять собой единственный источник алкилированной ароматики в смазывающей композиции, однако не является обязательным. Таким образом, в смазывающей композиции могут присутствовать другие алкилированные ароматические соединения, причем указанные в изобретении количества алкилированных ароматических соединений необходимо интерпретировать соответствующим образом, если из контекста не следует иное.

Алкилированное ароматическое смешанное сырье может состоять из (или быть аналогом) любого алкилированного ароматического соединения, которое определено и описано в изобретении, или любой их комбинации, например алкилированных нафталинов и/или алкилированных бензолов.

Кинематическая вязкость при 100°С согласно стандарту ASTM D445 (KB 100) алкилированного ароматического смешанного сырья может находиться в диапазоне от 1 мм2/с до 50 мм2/с, предпочтительно в диапазоне от 2 мм2/с до 30 мм2/с, более предпочтительно в диапазоне от 3 мм2/с до 20 мм2/с, наиболее предпочтительно в диапазоне от 4 мм2/с до 15 мм2/с, например, от 4 до 7 мм2/с или от 11 до 15 мм2/с.

Кинематическая вязкость при 40°С согласно ASTM D445 (KB 40) алкилированного ароматического смешанного сырья может быть в диапазоне от 20 мм2/с до 150 мм2/с, предпочтительно в диапазоне от 25 мм2/с до 120 мм2/с.

Предпочтительно алкилированное ароматическое смешанное сырье может иметь температуру текучести (ASTM D97) равную 0°С или ниже, предпочтительно -20°С, более предпочтительно -30°С или ниже; и/или индекс вязкости (ASTM D 2270) в диапазоне приблизительно от 0 до 200, предпочтительно приблизительно от 60 до 200, более предпочтительно приблизительно от 70 до 160, например, приблизительно от 75 до 110; и/или летучесть по Noack (ASTM D5800) меньше, чем 15 масс. %, предпочтительно 7 масс. %, более предпочтительно 5 масс. %.

Количество алкилированного ароматического смешанного сырья можно регулировать с целью достижения желательного уменьшения парафинового помутнения. В некоторой степени эффективное количество алкилированного ароматического смешанного сырья будет зависеть от природы смешанного сырья, а также от природы остаточного масла ФТ, с которым оно сочетается.

В некоторых вариантах осуществления изобретения количество алкилированного ароматического смешанного сырья находится в диапазоне от 50 до 95 масс. %, предпочтительно 60 до 90 масс. %, более предпочтительно 65 до 85 масс. %, особенно 75 до 80 масс. %, в расчете на всю массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья.

Смазывающая композиция имеет менее мутный внешний вид, чем особенно тяжелое базовое масло ФТ, применяемое для составления рецептуры композиции. Преимущественно, смазывающая композиция может соответствовать стандарту «прозрачная и светлая» (ASTM D4176-04). Предпочтительно композиция может иметь мутность, самое большее 2 единицы NTU, предпочтительно самое большее 1 NTU, более предпочтительно, самое большее 0,5 NTU, еще более предпочтительно, самое большее 0,2 NTU и в идеале 0 NTU, которую измеряют при 25°С согласно методу US 2011/0083995. Преимущественно, смазывающая композиция может удовлетворять одному или нескольким вышеуказанным значениям мутности в течение по меньшей мере 14 суток после смешивания.

Кинематическая вязкость смазывающей композиции при 100°С согласно ASTM D445 (KB 100) предпочтительно может находиться в диапазоне от 1 мм2/с до 30 мм2/с, предпочтительно в диапазоне от 2 мм2/с до 25 мм2/с, более предпочтительно в диапазоне от 3 мм2/с до 20 мм2/с, наиболее предпочтительно в диапазоне от 4 мм2/с до 18 мм2/с, например, от 7 до 12 мм2/с или 14 до 17 мм2/с.

Кинематическая вязкость при 40°С согласно ASTM D445 (KB 40) смазывающей композиции предпочтительно может находиться в диапазоне от 30 мм2/с до 150 мм2/с, предпочтительно в диапазоне от 35 мм2/с до 140 мм2/с.

Смазывающая композиция может иметь индекс вязкости (ASTM D-2270) в диапазоне от 95 до 180, предпочтительно от 110 до 130.

Температура текучести смазывающей композиции (ASTM D-97-93) может составлять -10°С или ниже, предпочтительно -15°С или ниже, более предпочтительно -20°С или ниже, еще более предпочтительно -30°С или ниже.

Смазывающая композиция обладает неожиданно хорошей окислительной стабильностью, и предпочтительно может демонстрировать характеристики окисления, соответствующие базовому маслу Группы II.

В некоторых предпочтительных вариантах осуществления изобретения смазывающая композиция, которая включает в себя особенно тяжелое базовое масло ФТ и алкилированное ароматическое смешанное сырье, может содержать:

от 5 до 25 масс. % в расчете на общую массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья особенно тяжелого базового масла ФТ, которое имеет KB 100 по меньшей мере 15 мм2/с; и

от 75 до 95 масс. % в расчете на общую массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья алкилированного ароматического смешанного сырья, которое содержит или состоит из алкилированных нафталинов и имеет KB 100 в диапазоне от 4 мм2/с до 15 мм2/с.

В других предпочтительных вариантах осуществления изобретения смазывающая композиция, которая включает в себя особенно тяжелое базовое масло ФТ и алкилированное ароматическое смешанное сырье, может содержать:

от 5 до 35 масс. % в расчете на общую массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья особенно тяжелого базового масла ФТ, имеющего KB 100 по меньшей мере 15 мм2/с; и

от 65 до 95 масс. % в расчете на общую массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья алкилированного ароматического смешанного сырья, которое содержит или состоит из алкилированны нафталинов и имеет KB 100 в диапазоне от 11 мм2/с до 15 мм2/с.

Особенно тяжелое базовое масло ФТ и алкилированное ароматическое смешанное сырье могут полностью составлять смазывающую композицию, или предпочтительно по меньшей мере 95 масс. % или по меньшей мере 98 масс. % или по меньшей мере 99 масс. % или по меньшей мере 99,5 масс. % или по меньшей мере 99,99 масс. % от всей композиции.

Кроме того, смазывающая композиция согласно настоящему изобретению может содержать одну или несколько присадок, таких как антиокислительные, противоизносные присадки, (предпочтительно беззольные) диспергирующие, моющие, противозадирные присадки, модификаторы трения, дезактиваторы металлов, ингибиторы коррозии, деэмульгаторы, противовспенивающие присадки, присадки совместимости с уплотнителем и присадки - разбавители базовых масел и др. Обычно указанные присадки будут присутствовать в малых количествах.

Поскольку специалистам в этой области техники известны приведенные выше и другие присадки, в дальнейшем они подробно не рассматриваются. Конкретные примеры указанных присадок описаны, например, в «Энциклопедии химической технологии» Kirk-Othmer, 3-е издание, том 14, стр. 477-526.

Смазывающая композиция может быть использована в качестве смешанного сырья смазочного материала, или в любой подходящей области применения смазок. Композиция может быть особенно выгодной в качестве смешанного компонента базового масла, где требуется относительно высокое значение KB 100, например в маслах двигателей внутреннего сгорания с собственной вязкостной характеристикой (моносортные масла SAE 40), где современные малосернистые базовые масла, такие как из Группы II или Группы III API, иногда имеют пограничные значения KB 100, и поэтому для моносортных масел существует проблема соответствия вискозиметрическим требованиям SAE J-300.

Смазывающая композиция может быть получена простым смешиванием составных компонентов, как известно из уровня техники. Один предпочтительный способ согласно изобретению включает: смешивание особенно тяжелого базового масла ФТ, не соответствующего стандарту «прозрачное и светлое» (ASTM D4176), с некоторым количеством алкилированного ароматического смешанного сырья, чтобы получить смазывающую композицию, которая соответствует стандарту «прозрачная и светлая» (ASTM D4176) и/или обладает другими свойствами, которые определены выше.

Кроме того, изобретение охватывает применение алкилированного ароматического смешанного сырья с целью уменьшения парафинового помутнения в особенно тяжелом базовом масле ФТ, или в композиции предшественника, которая содержит особенно тяжелое базовое масло ФТ. Это применение может включать в себя обеспечение или получение смазывающей композиции, содержащей особенно тяжелое базовое масло ФТ и алкилированное ароматическое смешанное сырье, наряду с информацией или рекламой, относящейся к прозрачному и светлому внешнему виду или внешнему виду с малой или отсутствующей мутностью.

Далее настоящее изобретение будет охарактеризовано дополнительно с помощью следующих неограничивающих примеров.

Пример 1 - помутнение

Свойства флюида и внешний вид смазывающих композиций, содержащих особенно тяжелое базовое масло ФТ (ОТБМ) и алкилированный ароматический базовый компонент, сопоставляют с соответствующими характеристиками индивидуальных компонентов, согласно следующим стандартным методам испытаний ASTM:

- Кинематическая вязкость (ASTM 445). Измерена при 40°С и 100°С в сСт (мм2/с) - KB 40 и KB 100

- Индекс вязкости (ASTM D2270) - ИВ

- «Прозрачный и светлый» стандарт (ASTM D4176) в условиях окружающей среды (20°С)

- Температура текучести (ASTM D97)

- Температура помутнения (ASTM D-5773)

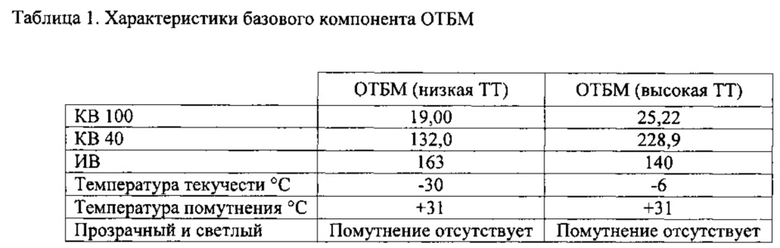

Базовый компонент ОТБМ с высокой температурой текучести (высокая ТТ) готовили практически так же, как описано в примере 6 патента США 8,152,869.

Базовый компонент ОТБМ с низкой температурой текучести (низкая ТТ) готовили таким же способом, с единственным отличием, заключающемся в температуре, при которой эксплуатируется катализатор депарафинизации. Повышенная температура депарафинизации приводит к повышению жесткости процесса и снижению температуры текучести.

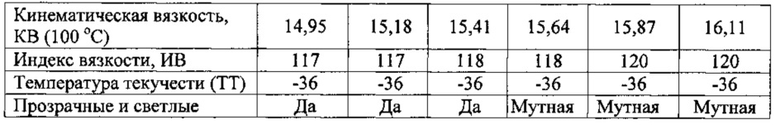

Полученный базовый компонент ОТБМ имеет характеристики, указанные в таблице 1.

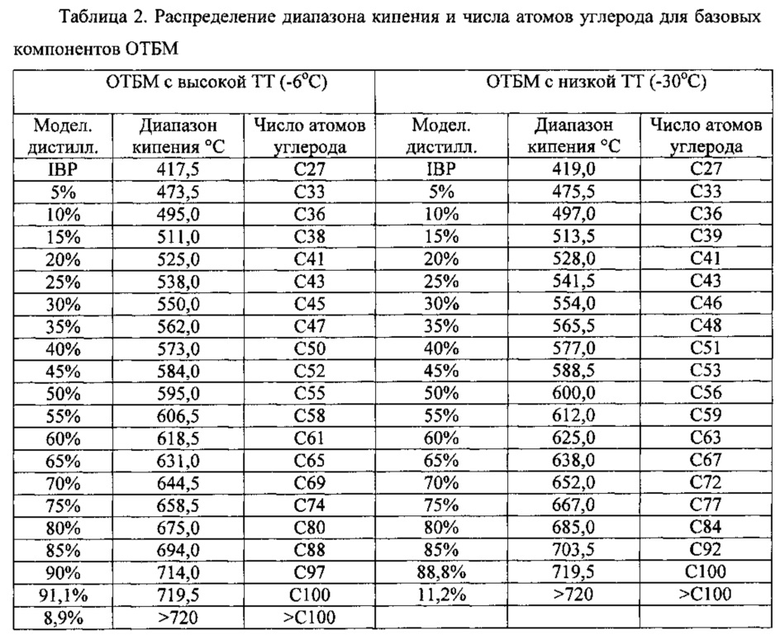

Распределение диапазона кипения базовых компонентов ОТБМ анализируют согласно стандарту ASTM D-7169. Распределение числа атомов углерода также определяют согласно ASTM D-7169. Результаты представлены в таблице 2.

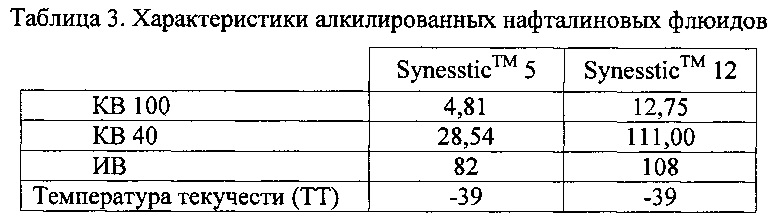

Алкилированные ароматические базовые компоненты представляют собой алкилированные нафталины, которые доступны на коммерческой основе в компании ExxonMobil Chemical Company под товарными знаками Synesstic™ AN 5 и Synesstic™ AN 12. Измерения показали, что эти компоненты имеют характеристики, приведенные в таблице 3, и прозрачный и светлый внешний вид.

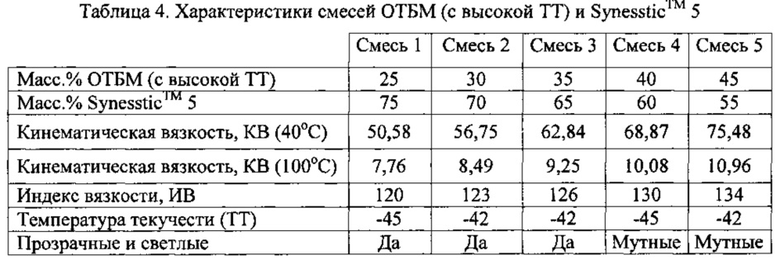

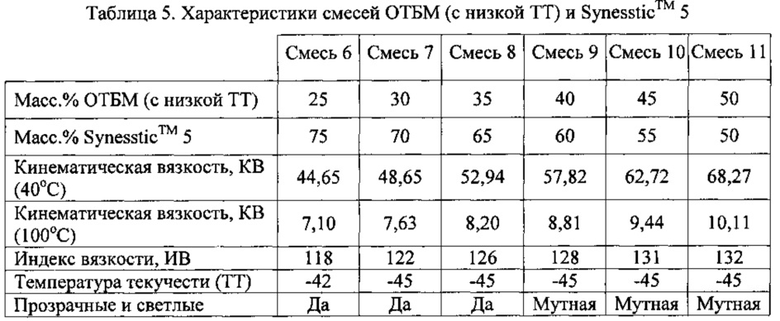

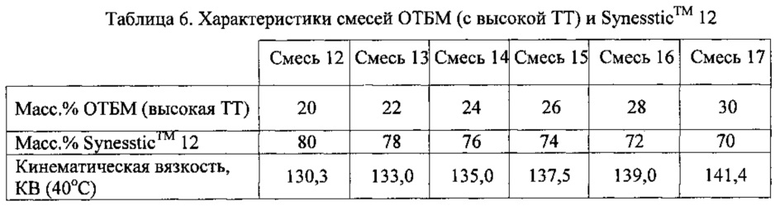

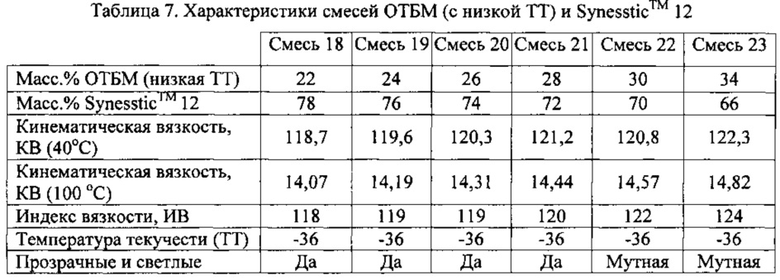

Готовили 23 смеси смазывающих композиций из ОТБМ и алкилированных ароматических базовых компонентов. Состав и измеренные характеристики смесей указаны в таблицах 4-7.

Как видно, прозрачные и светлые смеси могут быть получены с использованием алкилированного ароматического базового компонента.

Кроме того, было показано, что в то время как кинематическая вязкость всех смесей, при температуре 40°С, а также при 100°С, уменьшается с увеличением доли алкилированного ароматического смешанного сырья с относительно низкой вязкостью, индекс вязкости (ИВ) остается практически постоянным и сопоставимым с ИВ базового масла Группы II API (ИВ>110).

Синергетические свойства смеси по изобретению дополнительно демонстрируется на примере улучшения температуры текучести (ТТ) по сравнению с индивидуальными алкилированным ароматическим базовым компонентом и компонентами базового масла ОТБМ. Это показывает, что алкилированный ароматический базовый компонент может повышать растворимость парафинов, приводящих к помутнению, в особенно тяжелом базовом масле ФТ, причем особенно тяжелое базовое масло ФТ может сильнее снижать температуру текучести алкилированного ароматического базового компонента в смеси, чем индивидуальные компоненты.

Пример 2 - Окислительная стабильность

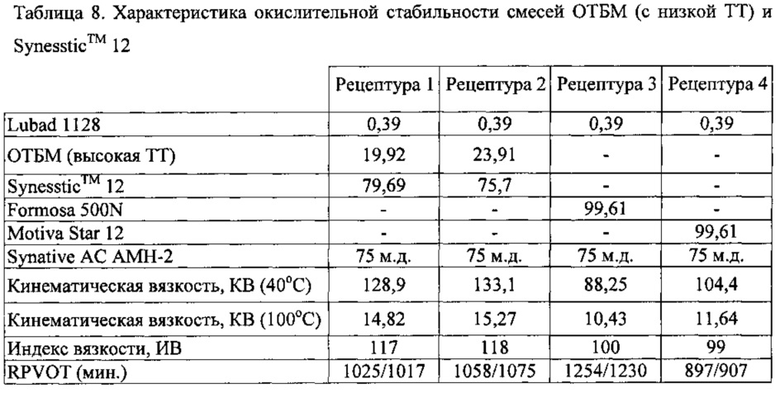

Для оценки окислительной стабильности смазывающие композиции по изобретению были сопоставлены с двумя тяжелыми вязкими дистиллятными базовыми маслами сорта API, Группа II (Motiva Star 12, промышленно доступно на фирме Motiva Enterprises LLC, и Formosa 500N, промышленно доступно на фирме HS Oil & Chemical International).

В качестве подходящего носителя для испытания характеристик окислительной стабильности было выбрано индустриальное турбинное масло, в которое добавляли базовые масла/смеси. Такой выбор связан с низким уровнем содержания присадок в масле, однако полученные результаты применимы и для других промышленных смазочных материалов, таких как гидравлические жидкости или картерное масло для дизельных легковых автомобилей, работающих в тяжелых условиях. Были использованы следующие присадки:

- Lubad 1128 представляет собой патентованный пакет присадок для индустриального турбинного масла, содержащий: (1) антиоксиданты, включающие N-фенилированные нафтиламины, дифениламины; и (2) ингибиторы коррозии, включающие производные простых гликолевых эфиров, этоксилированные карбоновые кислоты и жирные кислоты;

- Synative АС АМН-2 представляет собой присадку двойного действия; противовспениватель с малым содержанием диоксида кремния и деэмульгатор (оба компонента необходимы для индустриальных турбинных масел).

Измерения проведены в соответствии со стандартным окислительным испытанием во вращающемся автоклаве под давлением (RPVOT), прежнее название RBOT (ASTM D2272).

Были приготовлены четыре рецептуры, указанные в таблице 8, где также приведены результаты испытания RPVOT.

Можно было ожидать, что ароматические углеводороды главной группы, присутствующие в алкилированных нафталиновых флюидах, приведут к окислительной чувствительности любой смеси, в которую вводятся флюиды.

Как показано в таблице 8, на самом деле было установлено, что рецептура на основе смесей, полученных согласно настоящему изобретению (рецептуры 1 и 2), которые включают компонент алкилированного ароматического смешанного сырья, неожиданно обладают окислительной стабильностью, сопоставимой со стабильностью типичных базовых масел API Группы II (рецептуры 3 и 4). Это обеспечивает дополнительное доказательство неожиданного и выгодного синергетического эффекта при смешивании ОТБМ с алкилированным ароматическим смешанным сырьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ПАРАФИНОВОГО БАЗОВОГО МАСЛА ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА | 2007 |

|

RU2446204C2 |

| СТАБИЛЬНОЕ К ОКИСЛЕНИЮ МАСЛО, СОДЕРЖАЩЕЕ БАЗОВОЕ МАСЛО И ПРИСАДКИ | 2006 |

|

RU2416628C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| КОМБИНИРОВАННЫЙ ПАКЕТ СМАЗОЧНОГО МАСЛА И ТОПЛИВА ДЛЯ ИСПОЛЬЗОВАНИЯ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2464302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2637125C2 |

| ПРИМЕНЕНИЕ СМАЗОЧНОГО МАСЛА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2477306C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 2006 |

|

RU2418847C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2519747C2 |

| ИЗОПАРАФИНОВЫЕ МАСЛЯНЫЕ БАЗОВЫЕ КОМПОЗИЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2198203C2 |

Настоящее изобретение относится к смазывающим композициям, содержащим особенно тяжелое базовое масло полученное с использованием синтеза Фишера-Тропша и алкилированное ароматическое смешанное сырье, в которой особенно тяжелое базовое масло ФТ имеет кинематическую вязкость при 100°С в диапазоне от 19 до 35 мм2/с. Кроме того, описан способ получения смазывающей композиции, который включает смешивание особенно тяжелого базового масла ФТ, не соответствующего стандарту «прозрачное и светлое» (ASTM D4176), с алкилированным ароматическим смешанным сырьем для получения смазывающей композиции, соответствующей стандарту «прозрачная и светлая». 4 н. и 8 з.п. ф-лы, 8 табл., 2 пр.

1. Смазывающая композиция, содержащая особенно тяжелое базовое масло синтеза Фишера-Тропша (ФТ), имеющее кинематическую вязкость при 100°C в диапазоне от 19 до 35 мм2/с, и алкилированное ароматическое смешанное сырье, имеющее кинематическую вязкость при 100°C (ASTM D445) в диапазоне от 4 мм2/с до 15 мм2/с,

в которой алкилированное ароматическое смешанное сырье содержит алкилированный ароматический нафталин и/или алкилированный ароматический бензол.

2. Смазывающая композиция по п. 1, в которой особенно тяжелое базовое масло ФТ имеет нижний диапазон кипения (T5) по меньшей мере 420°C и верхний диапазон кипения (T80) по меньшей мере 600°C.

3. Смазывающая композиция по п. 1 или 2, в которой особенно тяжелое базовое масло ФТ содержит по меньшей мере 95 мас.% углеводородных молекул C30+ и по меньшей мере 75 мас.% углеводородных молекул C35+.

4. Смазывающая композиция по п. 1 или 2, в которой особенно тяжелое базовое масло ФТ имеет температуру помутнения в диапазоне от +60°С до +5°C и температуру текучести -6°C или ниже.

5. Смазывающая композиция по п. 1 или 2, в которой особенно тяжелое базовое масло ФТ представляет собой остаточное базовое масло.

6. Смазывающая композиция по п. 5, в которой особенно тяжелое базовое масло ФТ получено из продукта синтеза Фишера-Тропша, в котором имеется по меньшей мере 55 мас.% соединений, содержащих по меньшей мере 30 атомов углерода, и в котором массовое соотношение соединений, имеющих по меньшей мере 60 атомов углерода, к соединениям, имеющим по меньшей мере 30, но меньше чем 60 атомов углерода, составляет по меньшей мере 0,4.

7. Смазывающая композиция по п. 1, 2 или 6, в которой особенно тяжелое базовое масло ФТ является мутным в том смысле, что оно не соответствует стандарту «прозрачное и светлое» (ASTM D4176-04) при стандартных условиях.

8. Смазывающая композиция по п. 1, 2 или 6, которая соответствует стандарту «прозрачная и светлая» (ASTM D4176-04) при стандартных условиях окружающей среды.

9. Смазывающая композиция по п. 1, 2 или 6, содержащая:

а) от 5 до 25 мас.% особенно тяжелого базового масла ФТ в расчете на общую массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья причем особенно тяжелое базовое масло ФТ имеет КВ 100 по меньшей мере 15 мм2/с; и

b) от 75 до 95 мас.% алкилированного ароматического смешанного сырья в расчете на общую массу особенно тяжелого базового масла ФТ и алкилированного ароматического смешанного сырья, причем алкилированное ароматическое смешанное сырье содержит или состоит из алкилированных нафталинов и имеет КВ 100 в диапазоне от 4 мм2/с до 15 мм2/с.

10. Применение смазывающей композиции по любому из предшествующих пунктов для смазки двигателя, компрессора, гидравлического насоса, промышленной турбины, коробки передач или системы передачи энергии.

11. Способ получения смазывающей композиции, включающий смешивание особенно тяжелого базового масла ФТ, не соответствующего стандарту «прозрачное и светлое» (ASTM D4176), с алкилированным ароматическим смешанным сырьем, чтобы получить смазывающую композицию, соответствующую стандарту «прозрачная и светлая».

12. Применение алкилированного ароматического смешанного сырья для уменьшения парафинового помутнения в особенно тяжелом базовом масле ФТ или в композиции предшественника, содержащей особенно тяжелое базовое масло ФТ.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СТАБИЛЬНОЕ К ОКИСЛЕНИЮ МАСЛО, СОДЕРЖАЩЕЕ БАЗОВОЕ МАСЛО И ПРИСАДКИ | 2006 |

|

RU2416628C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2018-06-26—Публикация

2013-06-18—Подача