Изобретение относится к целлюлознобумажной промышленности и может быть использовано при изготрвлении упаковочного материала, например мешочной и оберточной бумаги и тарного картона.

Известен способ проклейки бумаги канифольным клеем с использованием в качестве коагулянтов соединений алюминия.

Способ основан на том, что в бумажную массу вводят различные клеи на основе канифоли. Целлюлозные волокна и частицы канифольного клея имеют отрицательный заряд, поэтому для осаждения частиц клея используют сульфат алюминия, алюмо-аммиачные или алюмо-калиевые квасцы и другие соединения алюминия. В результате гидролиза этих соединений образуется положительно заряженная гидроокись алюминия, которая перезаряжает частицы клея и закрепляет их на волокнах.

В указанном способе проклейки хорошие результаты получаются только в кислой среде при рН 4,5-5,0. Именно в этих пределах рН гидроокись алюминия имеет положительный заряд. С повышением величины рН величина заряда гидроокиси понижается, а при рН 6,5-7,0 она меняет знак заряда на обратный и как коагулянт клеевых частиц становится неэффективной. Бумага, полученная в кислой среде, имея хорошую степень проклейки, обладает пониженными показателями механической прочности и недолговечна.

Известен способ проклейки бумаги в массе путем введения в бумажную массу клея на основе канифоли и последующего осаждения его на волокнах с помощью соединений алюминия, предварительно обработанных 0,25%-ным раствором полиэтиленимина, взятым в количестве 0,1-0,5% к массе соединения алюминия, а после осаждения клея рН массы доводят до 9,0-9,5.

10днако этот способ не экономичен иззэ дороговизны и дефицитности полиэтиленимина.

.Известен способ проклейки волокнистых материалов в массе,заключающи1 ся в

том, что проклейку проводят в присутствии добавки, в качестве которой используют целлюлозный полуфабрикат, полученный делигнификацией древесины При этом показатели механической прочности готового продукта несколько выше, чем в других известных способах, но степень проклейки остается низкой.

Известен способ проклейки бумаги и картона заключающийся в том, что перед введением в волокнистую массу 7090 мае.% анионного проклеивающего агента ее смешивают с 10-30 мас.% катионного полиэлектролита, содержащего в каждом из звеньев не менее одной первичной, вторичной или третичной аминогруппы, и диспергируют в течение 3-4 . Затем полученную смесь вводят в волокнистую массу.

В данном способе степень проклейки недостаточно выбока (впитываемость воды при одностороннем смачивании) и составляет 30-56 г/м.

Кроме того, картон обладает пониженными показателями механической прочности несмотря на использование экзотических для целлюлозно-бумажной промышленности исходных продуктов.

Наиболее близким к заявляемому является способ проклейки волокнистых материалов, включающий операции введения в волокнистую массу диспергатора - динатрийметиленбиснафталинсульфонатСН2(С1оНб50зМа)2 (диспергатор НФ) для стабилизации эмульгированных частиц смолы в бумажной массе и клея из талловой канифоли с последующим его осаждением.

Недостатком способа является наличие свободного формальдегида 0,5-1,5% в диспергаторе НФ, который является продуктом конденсации нафталинсульфокислот с формальдегидом, а токсичность последнего известна. Кроме того, диспергатор НФ и используемый клей на основе канифоли значительно удорожают процесс, вследствие высокой стоимости этих продуктов.

Использование в качестве диспергатора волокнистой массы динатрийметиленбиснафталинсульфоната дает недостаточно стабильное качество проклейки бумажной массы, так как диспергатор НФ работает исключительно только как ПАВ, не обеспечивая при этом изменение заряда смоляных частиц, что в некоторых случаях (особенно при сезонных колебаниях содержания смолы в исходной древесине) приводит к смоляным затруднениям. Степень проклейки при одинаковом расходе клея стабилизированным диспергатором НФ повышается не

более, чем на 5-10%, против проклейки клеем, нестабилизированным диспергатором. Цель изобретения -улучшение качества проклейки при одновременном удешевлеНИИ процесса.

Указанная цель достигается тем, что в способе проклейки волокнистых материалов в массе, включающем обработку волокнистой массы диспергатором, введение в

0 нее проклеивающего агента и осадителя, согласно изобретению в качестве диспергатора берут термолизат биомассы активного ила в количестве 1,0-3,0% от массы абсолютно сухого волокна, а в качестве проклеивающего агента используют омыленное талловое масло древесины лиственных пород.

Использование в качестве диспергатора термолизата биомассы активного или наряду с другими признаками изобретения позволяет обеспечить лучшую диспергацию смоляных частиц, находящихся непосредственно в волокнистой массе, и вводимых клеевых частиц на волокнах, улучшить степень

5 проклейки волокнистой массы, физико-механические показатели картона, исключить образование смоляных отложений на оборудовании и в картоне, использовать в качестве клеющего агента омыленное талловое

0 масло древесины лиственных пород.

В термолизате биомассы ила активным веществом являются аминокислоты, которые способствуют снижению отрицательного заряда смоляных частиц вследствие

5 взаимодействия карбоксильных групп смоляных и жирных кислот с аминогруппами с образованием малодиссоциированных высокомолекулярных соединений, которые способны осаждаться и удерживаться на волокнах, т.е. уже не накапливаются и не осаждаются на оборудовании. Одновременно часть аминокислот термолизата, как ПАВ. может просто адсорбироваться на поверхности смоляных частиц, также предотвращая образование смоляных бляшек. Кроме того, при введении осадителя клеевых частиц (солей 3-валентного алюминия) достигается более равномерное диспергирование клеевых частиц. Это способствует

0 улучшению степени проклейки волокнистой массы.

Низкая стоимость термолизата и лиственного таллового масле снижает себестоимость готовой продукции, а отсутствие в

5 термолизате токсичных примесей улучшает санитарно-гигиенические условия труда.

Было неочевидно использование омыленного таллового масла древесины лиственных пород для проклейки волокнистой массы ввиду того, что лиственное талловое

масло содержит до 20-25% нейтральных (неомыляемых) веществ, которые являются основными источниками (наряду со смолой в самой волокнистой массе) смоляных отложений, которые существенно снижают качество проклейки.

В талловой канифоли, полученной ректификацией из таллрвого масла древесины хвойных пород и применяемой для проклейки волокнистой массы по известному способу, содержание нейтральных (неомыляемых) ве.ществ составляет всего 4-6%, т.е. в 4-5 разменьше.

Предварительная обработка волокнистой массы диспергатором на основе термолизата биомассы активного или позволила использовать предлагаемый проклеивающий агент (лиственное талловое масло), полностью исключив смоляные отложения в картоне и на оборудовании, улучшив при этом качество проклейки.

Таким образом, появляется реальная возможность расширить сферу использования лиственного таллового масла, которое как побочный продукт получается в больших количествах при сульфатном производстве целлюлозы, но не имеет сбыта ввиду .ограниченности его применения в народном хозяйстве.

Весьма важно выдерживать именно заявляемые количества термолизата биомассы активного ила для предварительной обработки волокнистой массы.

Недостаток термолизата-ила при предварительной обработке волокнистой массы перед проклейкой не обеспечивает равномерную диспергацию смоляных частиц в волокнистой массе и клеевых частиц на волокнах, что приводит к появлению смоляных отложений и соответственно к снижению качества .проклейки. Избыток термолизата биомассы ила свыше 3% к абсолютно сухому волокну снижает физикомеханические показатели картона и также приводит к появлению смоляных отложеНИИ.

Технология способа проклейки волокнистых материалов в массе заключается в следующем.

Сульфатную небеленую целлюлозу высокого выхода со степенью провара 4050 ед. Каппа подвергают размолу до 30-40° ШР на лабораторной мельнице ЦРА. В полученную массу добавляют термолизат биомассы активного ила в количестве 1030 кг/т абсолютно сухого волокна, далее при перемешивании разб1авляют массу водой до концентрации 2,5% и бводят проклеивающий состав из расчета 1,5% к абсолютно сухому волокну. Проклеивающий состав содержит лиственное талловое масло 10%, щелочь 0,8% и воду 89,2%.

Посл перемешивания Стечение 10мин целлюлозную массу разбавляют водой до концентрации 0,5% и для осаждения клея на волокне вводят осадитель - сернокислый глинозем до рН 4,5. После перемешивания из зтой массы делают отливки картона на листоотливном аптпарате. Масса отливок состаляет 150 г/м, толщина 0,24 мм. Отливки сушат в камере листоотливного аппарата в течение 3 мин, а затем в сушильном шкафу при 130°С в течение 30 мин. Это максимально приближено к производственным условиям сушки. После кондиционирования отливок в стандартных условиях проводят их испытания.

Лиственное талловое масло содержит в своем составе до 20-25% неомыляемых веществ, которые при определенных условиях обусловливают смоляные затруднения, что и сдерживает его применение.

Термолизат биомассы активного ила содержит до 10-15% свободных аминокислот, значительная часть которых является поверхностно-активнь1ми веществами и обладает диспергирующими свойствами. Обработка целлюлозной массы термолизатом биомассы активного ила способствует хорошей диспергации клеевых частиц, предотвращая образование смоляных отложений на обо.пудрвании и в картоне и обеспечивая равномерный зффект проклейки.

Термолизат биомассы активного ила получают при термообработке суспензии ила с концентрацией сухих веществ 3060 г/л при 80-90°С в течение 2 ч.

Проклеивающий агент готовят следующим образом. В змульгатор при постоянном перемешивании загружают лиственное талловое масло и щелочь и добавляют горячую воду. Температуру смеси поднимают до 70°С и выдерживают в течение 30 мин, не прекращая перемешивания. По окончании процесса смесь раз водят холод ной водой до концентрации 20-30 г/л и используют для проклейки. Проклеивающий агент содержит следующие компоненты в количестве, мас.%: лиственное талловое масло 8-12, щелочь 0,5-1,5, остальное - вода.

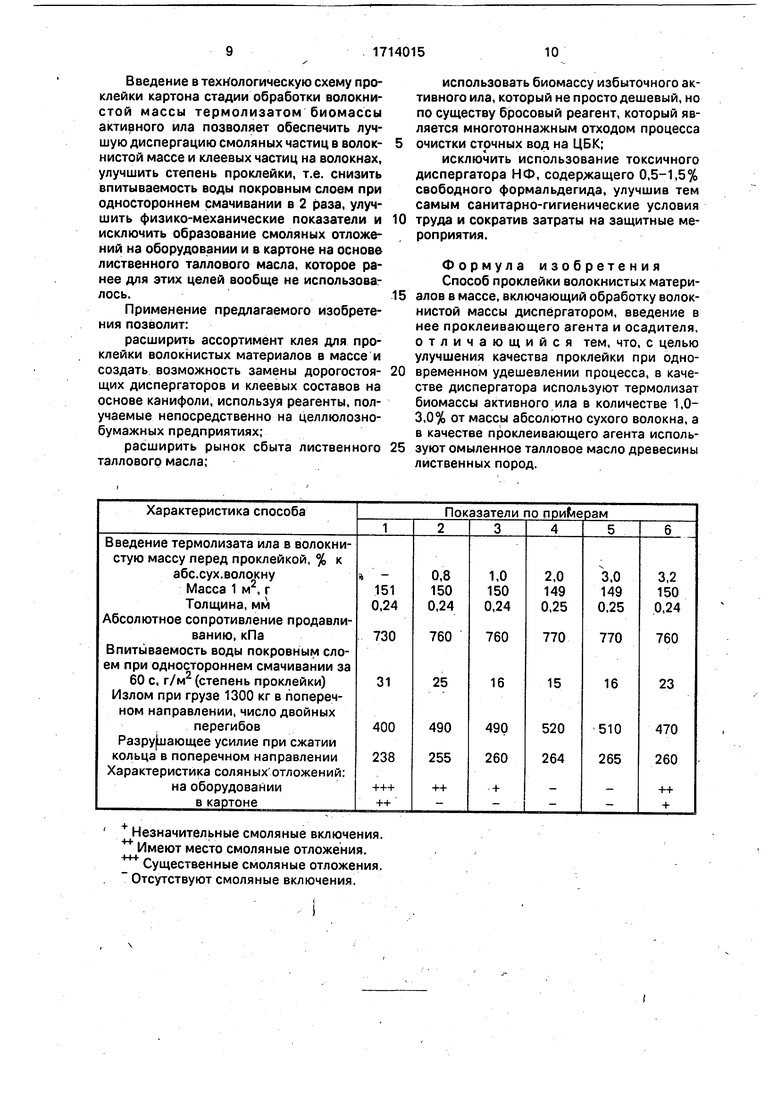

.Пример (контроль - без введения диспергатора).

Сульфатную небеленую целлюлозу со степенью провара 50 ед. Каппа подвергают размолу до 36° ШР. Полученную массу разбавляют водой до концентрации 2,5%, вводят проклеивающий агент в виде омыленного таллового масла в количестве 1.5% к массе абсолютно сухого вещества. В качестве осадителя используют сульфат алюминия, который добавляют до рН 4,5.

Проклеивающий агент содержит лиственное талловое масло в количестве 10%, щелочь 0,8% и 89,2% воды. В эмульгатор при постоянном перемешивании загружают лиственное талловое масло, щелочь и воду в указанном соотношении. Температуру смеси поднимают до 70°С и выдерживают при перемешивании в течение 30 мин. Далее смесь разводят холодной водой до концентрации 20-30 г/л и используют для проклейки.

Из подготовленной целлюлозной массы готовят отливки массой 150 г/м, сушат в камере листоотливного аппарата в течение 3 мин при , затем в сушильном шкафу при 130°С в течение 30 мин. Высушенные отливки кондиционируют и испытывают. На стадии проклейки массы дается визуальная оценка количества смоляных отложений на оборудовании, а после сушки определяется наличие смоляных вкраплений на поверхности отливок.

Отсутствие диспергатора на стадии подготовки целлюлозной массы к проклейке обусловило наличие значительных смоляных отложений на оборудовании и на поверхности картона и не обеспечило качественной проклейки картона.

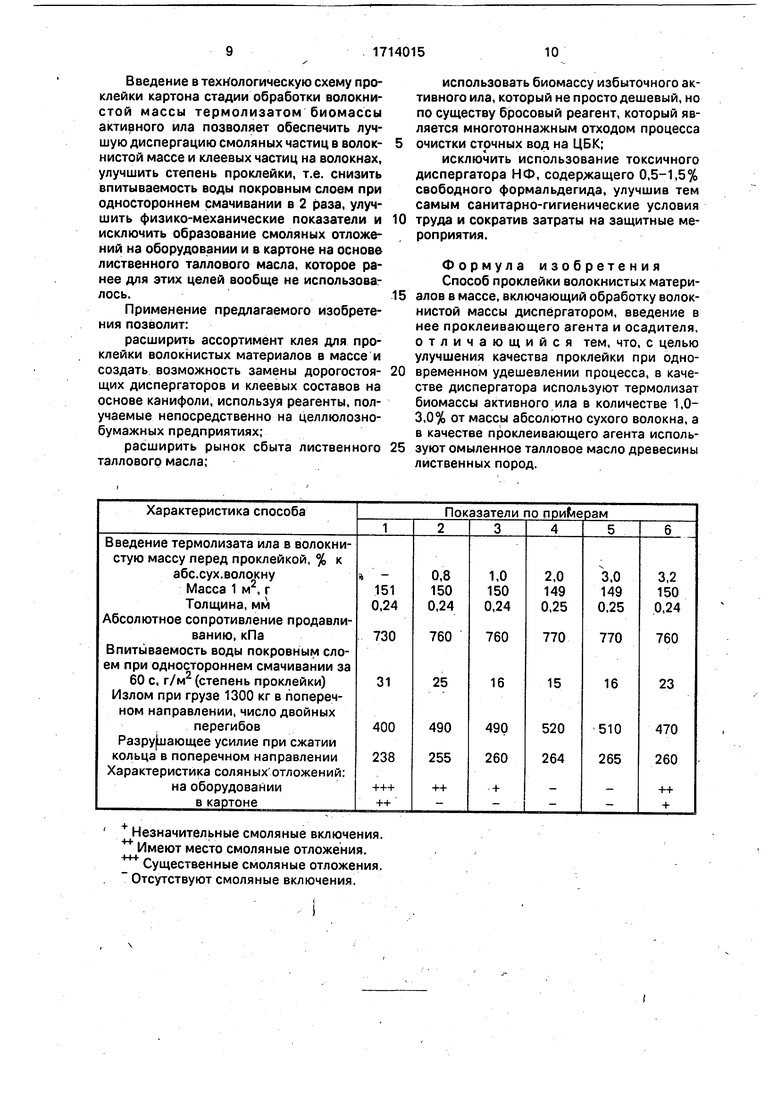

Примеры 2-6. Для опытов используют сульфатную целлюлозу после промывки с жесткостью 50 ед. Каппа. Целлюлозу размалывают на лабораторной мельнице до степени помола 36° ШР. В размолотую маесу добавляют термолизат биомассы активного ила в количестве 0,8; 1,0; 2,0; 3,0; 3,2% к массе абсолютно сухого волокна.

Далее, не прекращая перемешивания, целлюлозную массу разбавляют до концентрации 2,5%, вводят проклеивающий агент в виде омыленного таллового масла в количестве 1,5% к абсолютно сухой массе волокна и продолжают перемешивание в течение 10 мин. По истечении этого времени массу разбавляют водой до концентрации 0,5% по абсолютно сухому волокну и для осаждения клеевых частиц на волокнах вводят сернокислый глинозем (или другие соли алюминия) до рН 4,5.

Проклеивающий агент для проклейки картона содержит следующие компоненты, мас.%: лиственное талловое масло 10, щелочь 0,8, вода 89,2.

Проклеивающий агент готовят следующим образом. В эмульгатор при постоянном перемешивании загружают лиственное талловое масло, щелочь и воду в указанных соотношениях. Температуру смеси поднимают до 70°С и выдерживают в течение 30

мин, не прекращая перемешивания. По окончании процесса смесь разводят холодной водой до концентрации 20-30 г/л и используют для проклейки.

Волокнистая суспензия перемешивается в течение 5 мин, после чего осуществляют отлив на листоотливном аппарате. Масса отливок равна 150 г/м. Сушку образцов проводят в камере листоотливного аппарата в течение 5 мин, а затем в сушильном шкафу при 130°С в течение 30 мин. После кондиционирования отливок в стандартных условиях проводят их испытания. Результаты испытаний по примерам 1-6 представлены в таблице.

На стадии проклейки дается визуальная оценка количества смоляных отложений (смоляных бляшек) на оборудовании, а после сушки определяется наличие смоляных вкраплений на поверхности отливок.

В термолизате биомассы активного ила содержится 12-15% аминокислот от сухих веществ. Качественное и количествен1;1ое определение аминокислотного состава термолизата биомассы активного ила показало наличие 18 аминокислот.

Результауы опытов, представленные в таблице, показывают, что предварительная обработка целлюлозной массы термолизатом активного ила перед введением клея на основе лиственного тал/ювого масла позволяет улучшить степень проклейки в 2 раза по сравнению с контролем (без введения термолизата биомассы ила) и препятствует отложению смолы на оборудовании и в картоне, в то время как по известному способу степень проклейки увеличивается лишь на 5-10%.

При этом улучшаются физико-механические показатели картона: сопротивление продавливанию на 5,0-5,5%, разрушающее усилие при сжатии на 9-11 %, число двойных перегибов на 25-30%.

Наилучшие результаты по степени проклейки и отсутствию смоляных отложений получены при расходе термолизата биомассы ила 1,0-3,0% к массе абсолютно сухого волокна. Проклейка получается равномерной, причем степень проклейки высокая. Недостаток термолизата ила при предварительной обработке целлюлозной массы перед проклейкой не обеспечивает равномерную диспергацию клеевых частиц на волокне, что приводит к появлению смоляных отложений. Избыток термолизата биомассы ила свыше 3% снижает физико-механические показатели картона и также приводит к появлению смоляных отложений.

Введение в технологическую схему проклейки картона стадии обработки волокнистой массы термолизатом биомассы активного ила позволяет обеспечить лучшую диспергацию смоляных частиц в волокнистой массе и клеевых частиц на волокнах, улучшить степень проклейки, т.е. снизить впитываемость воды покровным слоем при одностороннем смачивании в 2 0аза, улучшить физико-механические показатели и исключить образование смоляных отложений на оборудовании и в картоне на основе лиственного таллового масла, которое ранее для этих целей вообще не использовалось.

Применение предлагаемого изобретения позволит:

расширить ассортимент клея для проклейки волокнистых материалов в массе и создать возможность замены дорогостоящих диспергаторов и клеевых составов на основе канифоли, используя реагенты, получаемые непосредственно на целлюлознобумажных предприятиях;

расширить рынок сбыта лиственного таллового масла:

использовать биомассу избыточного активного ила, который не просто дешевый, но по существу бросовый реагент, который является многотоннажным отходом процесса очистки сточных вод на ЦБК;

исключить использование токсичного диспергатора НФ, содержащего 0,5-1,5% свободного формальдегида, улучшив тем самым санитарно-гигиенические условия труда и сократив затраты на защитные мероприятия.

Формула изобретения Способ проклейки волокнистых материалов в массе, включающий обработку волокнистой массы диспёргатором, введение в нее проклеивающего агента и осадителя, отличающийся тем, что, с целью улучшения качества проклейки при одновременном удешевлении процесса, в качестве диспергатора используют термолизат биомассы активного ила в количестве 1,03,0% от массы абсолютно сухого волокна, а в качестве проклеивающего агента используют омыленное талловое масло древесины лиственных пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистых материалов | 1990 |

|

SU1794119A3 |

| СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023101C1 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Способ осаждения смолы на волокнах в процессе изготовления бумаги и картона | 1974 |

|

SU542778A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

| Состав для проклейки бумаги и картона | 1976 |

|

SU569680A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ подготовки бумажной массы для изготовления бумаги | 1980 |

|

SU953054A1 |

| Способ приготовления бумажной массы | 1991 |

|

SU1770506A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет улучшить качество проклейки при одновременном удешевлении процесса. В размолотую волокнистую массу добавляют термолизат биомассы активного ила в количестве 1-3% от массы абсолютно сухого волокна. Далее при перемешивании разбавляют массу водой до концентрации 2,5% и вводят проклеивающий агент в количестве 1,5% от массы абсолютно сухого волокна. В качестве проклеивающего агента используют омыленное талловое масло древесины лиственных пород. 1 табл.

Авторы

Даты

1992-02-23—Публикация

1989-12-06—Подача