Изобретение относится к целлюлозно- бумажному производству, а точнее к при- зводству клеенных видов бумаги с наполнителем.

Известен традиционный способ изготовления бумаги, включающий размол целлюлозного волокна, введение в размолотую волокнистую массу предварительно растворенного и разбавленного клея, добавление к бумажной массе осадителя, преимущественно алюминиевых квасцов, введение наполнителя и отлив бумажного полотна.

Недостатком такого способа является высокий расход клея, который при самых благоприятных условиях составляет 20-30 кг/т бумаги, и осадителя 40-60 кг/т.

Известен способ изготовления бумаги, позволяющий снизить расход проклеивающих веществ и осадителя по сравнению с

традиционным. Способ включает размол волокнистых полуфабрикатов, проклейку волокнистой массы канифольным клеем с последующим осаждением его на волокнах коагулянтом, введение наполнителя и отлив бумажного полотна. Проклейку осуществляют путем отделения от волокнистой массы после ее размола части массы в количестве 30-50%, введения в нее канифольного клея, осадителя и последующего смешения ее с остальной массой. Реализация этого способа в промышленных условиях осложнена, т.к. связана с необходимостью разделения массного потока на две части и создания новых коммуникаций,

Известен также способ изготовления бумаги, включающий размол целлюлозного волокна, введение проклеивающего вещества, наполнителя и осадителя с последую 1 VI

to

00

ю

щим отливом бумажного полотна, причем проклеивающее вещество вводят сначала в суспензию наполнителя, полученную смесь перемешивают и вводят в целлюлозную суспензию, куда затем вводят осадитель.

Недостатком этого способа изготовления бумаги является достаточно высокий расход проклеивающих веществ и осадите- ля.

Известен способ изготовления бумаги, обеспечивающий снижение расхода осади- теля. Способ отличается от описанного выше тем, что осадитель вводят в проклеивающую смесь, состоящую из клея и наполнителя. Необходимым условием реализации способа является использование в качестве наполнителя е проклеивающей смеси наполнителя с ионообменными свойствами, выбранного из следующего ряда: фосфогипс, гидросил, белая сажа, цеолит.

Недостаток способа заключается в узкой области его применения,т.к. ограничен круг применяемых наполнителей. Способ, в частности, неэффективен, если в качестве наполнителя в бумагу вводят каолин мокрого обогащения, который является основным видом наполнителя в производстве писчих и печатных видов бумаги, Отсутствие эффекта объясняется тем, что каолин мокрого обо- гащения имеет низкую удельную поверхность и, таким образом, является менее активным сорбентом, чем, например, цеолит или белая сажа. Применение указанных выше наполнителей ведет также к увеличению производственных затрат.

Известен способ изготовления бумаги, включающий размол целлюлозы, изготовление проклеивающей смеси путем последовательной обработки клея коллоидной гидроокисью алюминия с рН 6,5-8,5 и алюминиевыми квасцами до рН 4,5-5,0 с интер- валом 15-20 мин при постоянном перемешивании, введение проклеивающей смеси в размолотую целлюлозную суспензию и отлив бумажного полотна. Описанный способ позволяет снизить производственные затраты за счет сокращения расхода химикатов при одновременном улучшении качества бумаги.

Однако известный способ эффективен при изготовлении клеенных видов бумаги (без наполнителя). Кроме того, он требует дополнительных емкостей для приготовления гидроокиси алюминия и коммуникаций, что ведет к увеличению производственных затрат при изготовлении бумаги.

Известен способ изготовления бумаги, включающий размол целлюлозы, приготовление проклеивающей смеси и введение ее в целлюлозную суспензию, и выбранный в

качестве прототипа как наиболее близкий по технической сущности и по достигаемому эффекту к изобретению.

Проклеивающую смесь в соответствии с

прототипом готовят следующим образом: к каолиновой суспензии добавляют наполнитель с ионообменными свойствами, выбранный из группы, содержащей белую сажу, цеолит, гидроокись алюминия, гидросил и

0 кремнистую опоку в количестве 10-25% от массы абсолютно сухого каолина, затем добавляют раствор канифольного клея, перемешивают и добавляют алюмоаммонийные квасцы. Проклеивающую смесь вводят за5 тем в целлюлозную суспензию, из полученной бумажной массы отливают опытные образцы бумаги.

Недостаток способа по прототипу заключается в использовании дорогостоящего

0 наполнителя с ионообменными свойствами, что ведет к увеличению производственных затрат.

Целью изобретения является снижение производственных затрат за счет исключе5 ния дорогостоящих наполнителей с ионообменными свойствами при сохранении качества бумаги.

Это достигается тем, что в известном способе изготовления бумаги, включающем

0 размол волокнистых полуфабрикатов, приготовление проклеивающей смеси путем введения в каолиновую суспензию клея и осадителя, введение проклеивающей смеси в размолотую волокнистую суспензию и от5 лив бумажного полотна, в соответствии с предлагаемым изобретением осадитель вводят в два этапа с интервалом 15-20 мин при постоянном перемешивании в количестве, обеспечивающем рН смеси на первом

0 этапе 6,0-7,5, на втором 4,3-5,0.

При традиционной проклейке в массе в кислой среде для высаживания осадков канифольного клея на волокнах необходимо наличие гидроокиси алюминия и ионов AI3+.

5 Завершающим технологическим этапом проклейки является получение высокого положительного заряда клеевого осадка, что достигается при оптимальных значениях рН массы, равных 4,5-4,7. Высокий электроки0 нетический потенциал клеевого осадка является главным фактором проклейки и на Доводку оптимального значения рН для его получения расходуется основное количество сульфата алюминия. При проклейке бума5 ги процесс образования осадков канифольного клея с высоким электрокинетическим потенциалом можно провести вне волокна, в более ограниченном объеме, е 10-20 раз меньшем объема бумажной массы,

Так же как и в проклейке в массе в кислой среде канифольный клей под воздействием сульфата алюминия проходит через все характерные технологические фазы.

Первой технологической фазой является образование гидроокиси алюминия и хе- мосорбция хлопьями гидроокиси частиц канифольного клея. Определяющее-значе- ние при этом имеет активность поверхности гидроокиси алюминия, что в свою очередь зависит от рН среды, при котором происходит гидролиз. Максимальной удерживающей способностью обладают гидроксиды алюминия, образовавшиеся в слабощелочной среда (при рН 6,0-7,5). В указанном диапазоне гидроксиды алюминия сильно гидратированы, высокополимерны и обладают значительной поверхностной энергией. Этот диапазон значений рН, кроме того, обеспечивает образование наиболее благоприятного химического состава осадков канифольного клея, преимущественно монорезината алюминия. В зоне значений рН выше 7,5 наблюдается переход аморфной гидроокиси алюминия в кристаллическую, которая менее пригодна при проклейке, Предполагается, что в диапазоне рН 6,0-7,5 обеспечиваются условия, способствующие увеличению степени полимеризации гидроксокомплексов алюминия.

Продолжительность первой технологической фазы - 15-20 мин, в результате которой образуется проклеивающая смесь.

Вторая технологическая фаза проклейки - превращение проклеивающей смеси при рН 4,3-5,0 в электростатически клеящую смесь. Предполагается, что при рН 4,3- 5,0происходитобразование

координационных связей между частицами каолина и гидроксокомплексами алюминия, хемосорбированного частицами канифольного клея, и последующее повышение дзета-потенциала,образовавшихся координационных структур.

При введении в волокнистую массу положительно заряженные координационные структуры вступают в электростатическое взаимодействие с отрицательно заряженными волокнами. рН бумажной массы после введения в нее проклеивающей смеси зависит от рН оборотной воды и находится в нейтральной или слабощелочной зоне.

Соли алюминия можно вводить в каолиновую суспензию на первом этапе до или после введения канифольного клея в количестве, обеспечивающем рН 6.0-7,5.

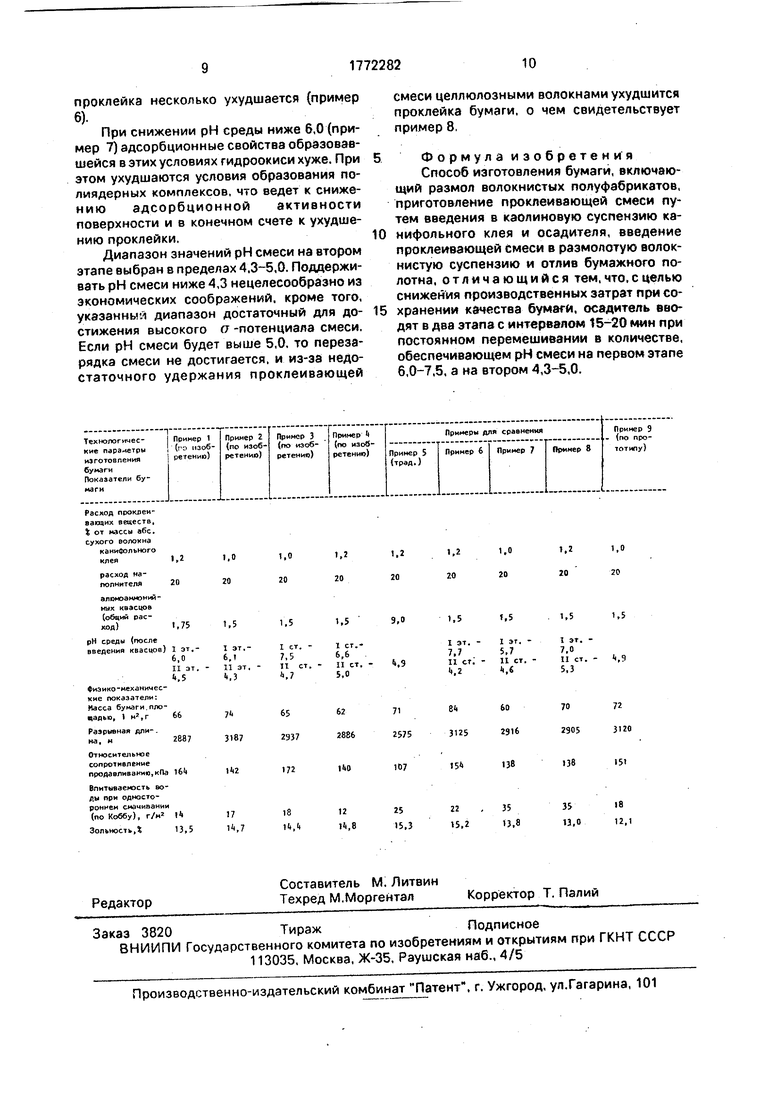

Примеры по изобретению выполнены в лабораторных условиях.

Пример 1. Для изготовления образцов бумаги (лабораторных отливок) вначале размалывают целлюлозу на лабораторной дисковой мельнице ЛДМ-15 при массовой

доле волокна 2,5%.

Волокнистая суспензия состоит из 50% сульфатной беленой лиственной целлюлозы марки ЛБ-2 по ТУ 81-04-479-77 и 50% сульфитной беленой хвойной целлюлозы марки

0 А-3 по ГОСТ 3914-74. Размол целлюлозы ведут совместно до 35° ШР. Из размолотой целлюлозы отбирают 800 мл массы (20 г целлюлозы по абс. сухому волокну) и доводят ее Объем водопроводной водой до 1 л.

5 Проклеивающую смесь готовят следующим образом: к 50 мл каолиновой суспензии (4 г по сухому остатку или 20% от массы абс. сухого волокна), имеющей рН 7,7, добавляют 12 мл раствора канифольного клея марки

0 ТМ концентрацией 20 г/л (1,2% по сухому остатку от массы абс. сухого волокна) и перемешивают. рН суспензии при этом повышается и равняется 8,4. Через 15 мин к смеси добавляют раствор алюмоаммоний5 ных квасцов концентрацией 100 г/л до рН 6,0; количество квасцов, которое вводят, составило 1 мл или 0,5% от абс. сухого волокна. Полученную смесь тщательно перемешивают в течение 15-20 мин, а затем

0 рН смеси доводят до 4,5 путем повторного введения 2,5 мл раствора алюмоаммоний- ных квасцов, что составляет 1,25% от абс. сухого волокна. Полученную таким образом проклеивающую смесь, обладающую элект5 ростатически клеящими свойствами, постепенно вводят в волокнистую суспензию при перемешивании, обеспечив т.о. ее равномерное распределение на волокнах. При смешении волокнистой суспензии и элект0 ростатически клеящей дисперсии между ними происходит электростатическое взаимодействие: частицы наполнителя, покрытые осадками канифольного клея, обладающие положительным зарядом,

5 высаживаются на отрицательно заряженных волокнах. рН заклеенной бумажной массы 6,8 единиц, Бумажную массу затем разбавляют водопроводной водой, доводят ее объем до 3 л, добавляют раствор полиак0 риламида в количестве 0,025% от массы абс. сухого волокна и из приготовленной бумажной массы на листоотливном аппарате Нобль-Вуд изготовляют отливки, которые испытывают по стандартным методикам.

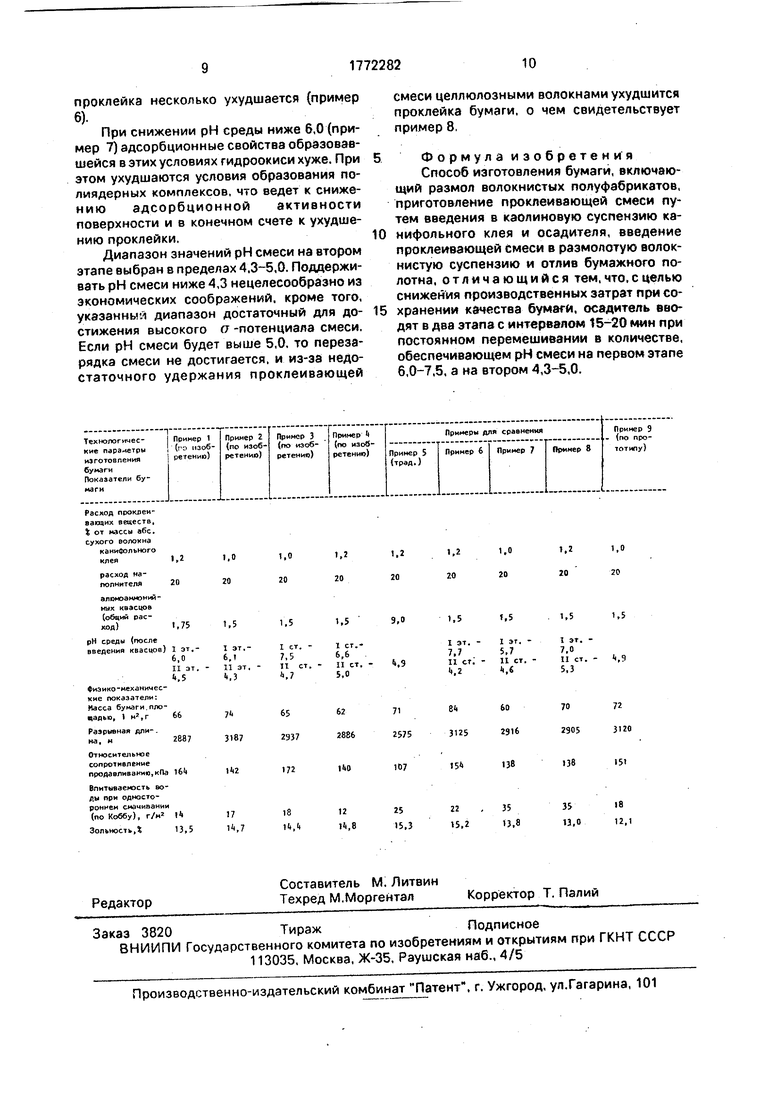

5 Результаты испытаний приведены в таблице.

Пример 2. Подготовку волокнистой суспензии, приготовление проклеивающей смеси и изготовление образцов бумаги осуществляют аналогично примеру 1. Однако в

отличие от примера 1 в каолино-клеевую дисперсию вводят алюмоаммонийные квасцы вначале до рН 6.1 (0,5% от массы абс. сухого волокна), а после перемешивания в течение 20 мин до рН 4,3 (1,0% от массы абс. сухого волокна).

Пример 3. Отличается от примера 1 тем, что в каолино-клеевую смесь после перемешивания в течение 15 мин вводят на первой ступени алюмоаммонийные квасцы до рН 7,5 (0,25% от массы абс. сухого волокна), а затем через 20 мин после перемешивания рН снижают до 4,7, добавив квасцов 1,25% от абс. сухого волокна.

Пример 4. В отличие от примера 1 в каолиновую суспензию вводят сначала алюмоаммонийные квасцы до рН 6,6 (0,25% от абс. сухого волокна), затем смесь перемешивают а течение 10 мин и вводят раствор канифольного клея в количестве 12 мл или 1,2% от абс. сухого волокна, рН смеси равняется 7,6. После этого смесь перемешивают в течение 15 мин, а затем путем введения квасцов доводят рН смеси до 5,0, количество квасцов на этом этапе составило 1,25% от абс. сухого волокна.

Примеры для сравнения.

Пример 5 (по традиционной технологии). Подготовку массы осуществляют, как в примере 1, однако проклейку осуществляют в массе традиционным способом (в кислой среде). Для этого в волокнистую массу вводят 12 мл канифольного клея (1,2% от массы абс. сухого волокна), перемешивают в течение 15 мин, после чего вводят 50 мл дисперсии каолина, перемешивают в течение 10 мин, а затем добавляют 18 мл раствора алюмоаммонийных квасцов (9% от абс. сухого волокна), рН массы после этого составляет 4,9,

Пример 6. Приготовление волокнистой суспензии, проклеивающей смеси и изготовление образцов бумаги осуществляют, как в примере 1, однако в отличие от примера 1 в каолино-клеевую суспензию вводят вначале алюммоаммонийные квасцы в количестве, обеспечивающем рН 7,7(0.25% от массы абс, сухого волокна), а затем после перемешивания в течение 15 мин доводят рН до 4,2 путем дополнительного введения квасцов в количестве 1,25% от массы абс сухого волокна.

Пример 7. В отличие от примера 1 рН каолино-клеевой дисперсии на первом этапе доводят до рН 5,7 путем введения квасцов в количестве 0,5% от абс. сухого волокна, а после перемешивания в течение 15 мин снижают рН дисперсии до 4,6, для чего квасцы вводят в количестве 1.0% от абс. сухого волокна. Кроме того, в каолиновую суспензию раствора канифольного клея в отличие от примера 1 добавляют 10мл или 1% от абс. сухого волокна.

Пример 8. Отличается от примера 1

тем, что в каолино-клеевую суспензию на первом этапе вводят алюмоаммонийные квасцы в количестве, обеспечивающем рН 7,0 (0,25% от массы абс. сухого волокна), затем смесь перемешивают в течение 15

мин и рН смеси доводят раствором квасцов до 5,3 (1,25% от массы абс. сухого волокна). Пример 9 (по прототипу), Подготовку волокнистой суспензии ведут, как в примере 1. Проклеивающую смесь готовят следующим образом: к 3,2 г (концентрацией 200 г/л) каолиновой дисперсии добавляют 0,8 г белой сажи, что составляет 25% от абс. сухого каолина, перемешивают смесь 15 мин, а затем к смеси наполнителей добавляют 10

мл канифольного клея (1,0% от абс. сухого волокна) в виде раствора концентрацией 20 г/л и перемешивают. Через 15 мин поле адсорбционного насыщения поверхности наполнителей частицами канифольного

клея в смесь вводят 3 мл алюмоаммонийных квасцов (1,5% от абс. сухого волокна). Для улучшения условий перемешивания объем проклеивающей смеси доводят водой до 100 мл, при этом рН смеси равняется 4,9. Затем

проклеивающую смесь вводят в волокнистую суспензию, массу разбавляют водопроводной водой до 3 л, добавляют полиакриламид в количестве 0,025% от массы абс. сухого волокна и из приготовленной

бумажной массы изготовляют известным способом образцы бумаги.

В таблице представлены также результаты физико-механических испытаний отливок, изготовленных по традиционной

технологии,по прототипу, а также изготовленных в условиях, когда рН проклеивающей смеси выходит за пределы заявляемых диапазонов.

Данные таблицы свидетельствуют о

том. что предлагаемый способ, как и способ по прототипу, по сравнению с традиционной технологией обеспечивает снижение расхода проклеивающих веществ без ухудшения качества бумаги. Однако предлагаемый способ позволяет отказаться от применения дорогостоящих наполнителей с ионообменными свойствами и достигать аналогичного результата при использовании дешевого и доступного наполнителя каолина. Кроме того, предлагаемый способ, как и в прототипе, позволяет вести отлив бумаги в среде, близкой к нейтральной.

Если после введения квасцов в каолино- клеевую смесь рН смеси превышает 7,5, то

проклейка несколько ухудшается (пример 6).

При снижении рН среды ниже 6,0 (пример 7) адсорбционные свойства образовавшейся в этих условиях гидроокиси хуже. При этом ухудшаются условия образования полиядерных комплексов, что ведет к снижению адсорбционной активности поверхности и в конечном счете к ухудшению проклейки,

Диапазон значений рН смеси на втором этапе выбран в пределах 4,3-5,0. Поддерживать рН смеси ниже 4,3 нецелесообразно из экономических соображений, кроме того, указанный диапазон достаточный для достижения высокого и -потенциала смеси. Если рН смеси будет выше 5,0, то перезарядка смеси не достигается, и из-за недостаточного удержания проклеивающей

смеси целлюлозными волокнами ухудшится проклейка бумаги, о чем свидетельствует пример 8,

Формула изобретени я

Способ изготовления бумаги, включающий размол волокнистых полуфабрикатов, приготовление проклеивающей смеси путем введения в каолиновую суспензию канифояьного клея и осадителя, введение проклеивающей смеси в размолотую волокнистую суспензию и отлив бумажного полотна, отличающийся тем, что, с целью снижения производственных затрат при сохранении качества бумаги, осадитель вводят в два этапа с интервалом 15-20 ммн при постоянном перемешивании в количестве, обеспечивающем рН смеси на первом этапе 6,0-7,5, а на втором 4,3-5,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1988 |

|

SU1548301A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет снизить производственные затраты при сохранении качества бумаги. Способ изготовления бумаги включает размол волокнистых полуфабрикатов, приготовление проклеивающей смеси, введение ее в размолотую волокнистую суспензию и отлив бумажного полотна. Проклеивающую смесь готовят путем введения в каолиновую суспензию канифольного клея и осадителя, причем осадитель вводят в два этапа с интервалом 15-20 мин при постоянном перемешивании в количестве, обеспечивающем рН смеси на первом этапе 6,0-7,5, а на втором 4,3-5,0.1 табл.

Расход проклеивающих веществ, % от массы абс. сухого волокна

канифольного

клея 1,2 1.0 1,0 1,2 1.2 ,2 1,0 1,2 1,0

расход наполнителя 20 20 20 20 20 20 20 20 20

алоноэммоний - ных квасцов (общий расход) 1,75 1,5 1,5 1,5 9.0 1,5 ,5 1,5 1,5

рН среды (после

введения квасцов) 1 эт,- I эт,- I ст. - 1 ст.-I эт. - I эт. - 1 эт. 6,0 6,1 7,5 6,67.7 5,7 7,0

II эт. - 11 эт, - II ст. - II ст. - 4,9 II ст. - И ст. - II ст. - 4,4 4,5 4,3 4,7 5,04.2 4,« 5,3

фиэико-механические показатели: Масса бумаги пло- чадыо, 1 м,г 66 74 65 62 71 84 60 70 72

Разрывная длима, н2887 3187 2937 J886 2575 3125 2916 2905 320

Относительное сопротивление продавливанчи.кПа 164 142 172 140 107 154 138 138 151

Влитыааемость бо- ды ори односторонней смачивании (по Коббу), г/м 14 17 18 12 25 22 , 35 35 18

Зольность,13,514,714,414,815,315,213,813,012,1

| Энгельгардт Г | |||

| и др | |||

| Проклейка бумаги | |||

| М.: Лесная промышленность, 1975, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумаги | 1988 |

|

SU1548301A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-30—Публикация

1990-04-09—Подача