Изобретение относится к машиностроению и может быть использовано в конструкциях сепараторов, центрифуг и других подобных устройств, содержащих быстровращающийся ротор, и касается конструкции опорного узла и, в частности, его подшипника скольжения, работающего постоянно или временно, например на разгоне и торможении, в условиях граничной смазки.

Известны различные конструкции опор ротора и элементов радиально-упорного подшипника скольжения, содержащие связанную с ротором вращающуюся и связанную с корпусом машины непосредственно или через демпфирующий узел полупары, контактирующие поверхности которых имеют сферическую или близкую к ней форму [1], [2], [3].

В настоящее время большинство трущихся деталей изготавливаются из металлов и их сплавов, однако при трении без смазки или с ограниченной смазкой существуют ограничения на контактные давления и скорости скольжения, связанные с возможностью возникновения высоких локальных давлений и температур, приводящих к "схватыванию" и быстрому износу сопрягаемых поверхностей [1], [2].

Существуют способы исключения контакта поверхностей и их износа путем принудительной подачи в зону трения жидкой или газовой смазки, так называемые гидростатические или газостатические подшипники, однако для многих типов машин, например машин небольших размеров или работающих под вакуумом, такие способы неприменимы.

Другим способом исключения контакта поверхностей и их износа на номинальных режимах является нагнетание масла в зону контакта элементами вращающихся полупары и/или других частей ротора, так называемые гидродинамические подшипники [1], [2], [3]. Для этого вращающаяся поверхность профилируется для нагнетания масла в зону контакта. Недостатком такой конструкции является наличие сухого или граничного трения на малых скоростях и при повышенных нагрузках возникающих, например, в резонансных зонах работы машин. Кроме того, создание гидродинамического режима смазки труднореализуемо для небольших ~1 мм2 контактирующих поверхностей.

Улучшить антифрикционные свойства и износостойкость рассматриваемых опор можно путем применения разнородных по природе материалов пары трения, например, как это предлагается в [3], использовать стальную вращающуюся полупару в сочетании с полупарой из лейкосапфира или рубина. Несмотря на то что прочностные свойства кристаллов существенно превосходят свойства металлов, эффект от их применения менее значительный. Для кристаллов свойственна анизотропия свойств и наличие дефектов кристаллической структуры, поэтому для элементов пар трения, изготовленных из них, даже при незначительных нагрузках свойственно появление достаточно крупных дефектов, приводящих к быстрому износу подшипника, особенно при наличии циклических и ударных нагрузок.

Известна конструкция радиально-упорного подшипника качения [4], взятая за прототип, в которой в качестве материалов пар трения используются керамические материалы на основе нитрида и карбида кремния с упрочняющей добавкой MgAl2O4. Основными недостатками данного подшипника являются сложность конструкции, состоящей из множества элементов, которые ограничивают применимость в небольших машинах, и повышенное трение, требующее при высоких частотах вращения больших затрат мощности и вызывающее повышенные температуры.

Кроме того, известна конструкция подшипника скольжения [5], в элементах которой используются керамические материалы, в частности оксиды алюминия и циркония. Этой конструкции свойственны те же недостатки, что и [4].

Устранить эти недостатки возможно применением в конструкциях опор типа [1], [2], [3] керамических материалов, свойства большинства из которых изотропны и для которых отсутствует эффект схватывания при контакте с металлом.

Техническая задача, решаемая настоящим изобретением, состоит в повышении долговечности опоры быстровращающегося ротора с увеличенной осевой и радиальной нагрузками при сохранении простоты конструкции.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении несущей способности опоры и связанной с этим ее долговечности.

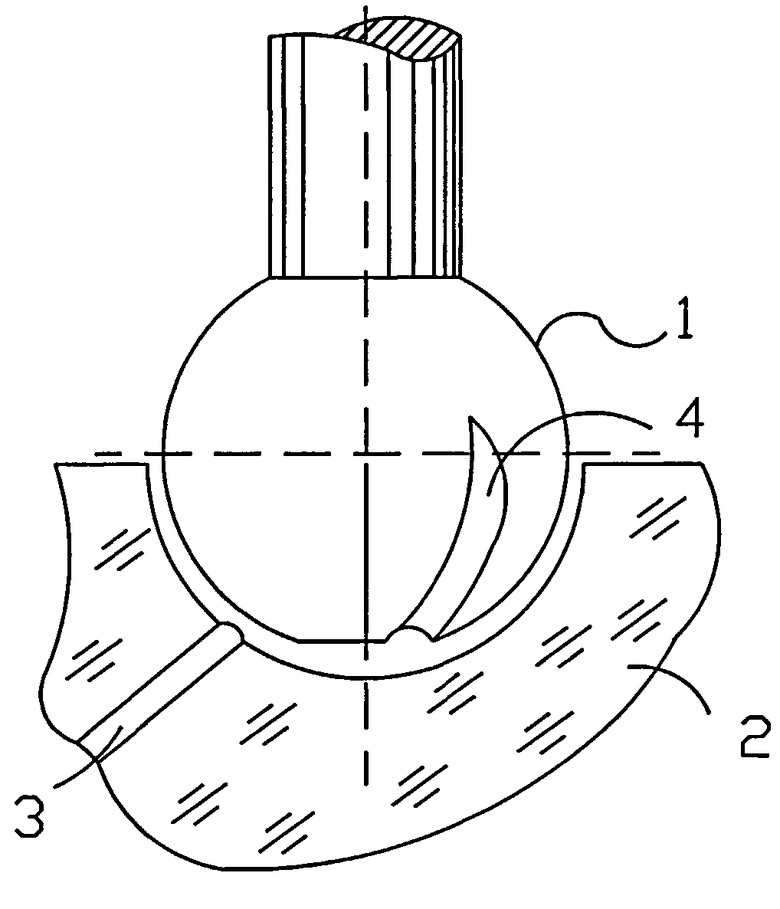

Технический результат достигается тем, что в опоре типа приведенной на чертеже, одна часть трущейся сферической поверхности 1 подшипника выполнена из металла, другая часть 2 выполнена из керамического материала на основе оксидов алюминия, циркония, карбида и нитрида кремния.

Кроме того, долговечность и антифрикционные свойства опор зависят от состояния трущейся керамической поверхности, определяемого наличием пор и размерами появляющихся при работе дефектов. Эти свойства зависят от размеров частиц керамики и, как правило, не должны превышать 30 мкм. Использование керамики с большими размерами ускоряет абразивное и усталостное изнашивание опор.

Дополнительно керамика содержит игольчатые (нитевидные) формы веществ, упрочняющие матрицу, в частности, керамика на основе оксида алюминия, содержащая 2…40% игольчатых кристаллов карбида кремния.

В таблице 1 приведены результаты испытаний группы машин с разгонами роторов до линейных скоростей вращения наружной поверхности полупары ~20 м/с в масле, опоры с металлическими полупарами испытания не выдерживают.

Видно, что наилучшие результаты достигаются при применении керамики на основе оксида алюминия, содержащего игольчатые кристаллы карбида кремния, однако при умеренных нагрузках применимы и имеют преимущества другие виды керамик.

Дополнительно при наличии конструктивных возможностей в полупарах могут выполняться отверстия 3 и профилирование 4 поверхностей для облегчения доступа масла к трущимся поверхностям.

Наибольшие преимущества данная опора имеет при использовании в устройствах, работающих в вакууме, на режимах с граничной смазкой.

Следует понимать, что в описании приведена схема предпочтительного воплощения изобретения и могут быть сделаны изменения и модификации, например ввод в состав керамики незначительных количеств веществ, улучшающих технологию изготовления, которые не являются отступлением от изобретения в его общих чертах.

Источники информации

1. Патент US №3883193, F16C 35/00. Опубл. 13.05.1975.

2. Патент US №3902770, F16C 17/16, F16C 17/04. Опубл. 02.09.1975.

3. Патент РФ №2360154, F16C 17/08, F16C 27/08, F16F 15/023. Опубл. 27.06.2009.

4. Патент US №5575571, F16C 33/56. Опубл. 19.11.1996.

5. Патент US №5102239, F16C 33/04, F16C 19/55. Опубл. 07.04.1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковая опора герметичного центробежного насоса с магнитной муфтой | 2021 |

|

RU2778414C1 |

| Подшипник скольжения межроторной опоры | 2018 |

|

RU2680466C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ МЕТАЛЛОКЕРАМОМАТРИЧНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2485365C1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2477395C1 |

| Межроторная опора газотурбинного двигателя | 2016 |

|

RU2647021C1 |

| СПОСОБ СНИЖЕНИЯ ТРЕНИЯ И ПУСКОВОГО МОМЕНТА В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ | 1999 |

|

RU2141581C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2578840C1 |

| УСОВЕРШЕНСТВОВАННЫЙ КАТАЛИТИЧЕСКИЙ ФИЛЬТР САЖИ | 2005 |

|

RU2384714C2 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

Изобретение относится к машиностроению и может быть использовано в конструкциях сепараторов, центрифуг и других подобных устройств, содержащих быстровращающийся ротор, и касается конструкции опорного узла и, в частности, его подшипника скольжения, работающего постоянно или временно, например на разгоне и торможении, в условиях граничной смазки. Опора содержит вращающуюся и связанную с корпусом машины непосредственно или через демпфирующий узел полупары, контактирующие поверхности которых имеют сферическую или близкую к ней форму. Вращающаяся полупара, соединенная с ротором, выполнена из металла, другая полупара выполнена целиком из керамического материала на основе оксидов алюминия и циркония, карбида и нитрида кремния с величиной частиц до 30 мкм. Техническим результатом является создание долговечной износостойкой и прочной опоры с повышенной несущей способностью. 5 з.п. ф-лы, 1 табл., 1 ил.

1. Опора ротора, включающая связанную с ротором вращающуюся и связанную с корпусом машины непосредственно или через демпфирующий узел полупары, контактирующие поверхности которых имеют сферическую или близкую к ней форму, отличающаяся тем, что одна из полупар выполнена из керамического материала на основе оксидов алюминия и циркония, карбида и нитрида кремния.

2. Опора ротора по п.1, отличающаяся тем, что размеры частиц керамики материала полупары не превышают 30 мкм.

3. Опора по п.1, отличающаяся тем, что керамика материала полупары содержит игольчатые (нитевидные) формы веществ, упрочняющие матрицу.

4. Опора по п.3, отличающаяся тем, что керамикой материала полупары является оксид алюминия, содержащий 2...40% игольчатых кристаллов карбида кремния.

5. Опора по любому из пп.1-4, отличающаяся тем, что в полупаре выполнены отверстия для доступа масла к трущимся поверхностям.

6. Опора по любому из пп.1-4, отличающаяся тем, что на поверхности полупары выполнены канавки для подачи масла к трущимся поверхностям.

| ОПОРА ВЕРТИКАЛЬНОГО РОТОРА | 2007 |

|

RU2360154C2 |

| US 3883193 А, 13.05.1975 | |||

| WO 2008008471 A1, 17.01.2008 | |||

| US 4220379 А, 02.09.1980 | |||

| Фильтр для очистки жидкости | 1983 |

|

SU1212481A1 |

Авторы

Даты

2011-05-20—Публикация

2009-12-21—Подача